神雾蓄热式煤基直接还原转底炉的特点及应用(报送)

生物质用于转底炉直接还原工艺研究

生物质用于转底炉直接还原工艺研究下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!生物质用于转底炉直接还原工艺研究1. 引言随着全球对可再生能源和低碳技术的需求不断增加,生物质作为一种潜在的可再生资源,在转底炉直接还原工艺中展现了广阔的应用前景。

我国煤基直接还原铁发展现状及前景

世界金属导报/2010年/1月/26日/第010版原料炼铁我国煤基直接还原铁发展现状及前景许晓杰包向军赵鹏钢铁工业为了摆脱焦煤资源短缺对发展的羁绊,适应日益提高的环境保护要求,降低钢铁生产能耗,改善钢铁产品结构,提高质量和品质,寻求解决废钢短缺的途径,实现资源的综合利用,使得非高炉炼铁工艺越来越得到重视。

尽管迄今为止还没有任何一种非高炉炼铁工艺能够超越高炉的高功率、大容量的绝对优势,但作为传统工艺的有益补充,非传统工艺仍然占据了一席之地。

我国天然气缺乏,但煤炭资源丰富的特点,决定了煤基直接还原技术是我国发展直接还原铁的首选工艺。

1煤基直接还原铁生产现状煤基直接还原是指直接以煤作还原剂的工艺,是相对于气基直接还原工艺而言。

目前世界直接还原铁生产中,主要分为气基法和煤基法,表1为2003~2007年世界几种直接还原工艺的产量构成。

表中显示煤基直接还原法生产的DRI占总产量的比例小,但近几年发展较快,产量逐渐增加,其生产主要集中在印度和南非等地。

世界上现有煤基直接还原工艺不少,但形成生产规模的主要有两种:回转窑和转底炉。

1.1回转窑工艺目前,世界煤基直接还原铁采用的主流工艺是回转窑,其优点是出窑产品经磁选后提高了铁品位,产品质量较好且已成为电炉冶炼优质钢的洁净铁源之一。

现有生产炼钢原料的煤基回转窑可分为:德国克虏伯法(Krupp-Codir);德国鲁奇法(SL/RN);印度阿卡尔法(AccAR);印度西尔法(Sill);英国戴维法(DRC);印度梯第尔法(TDR)。

其中德国的CODIR法最为典型,在整个煤基直接还原过程中占据重要地位。

CODIR回转窑工艺流程是由德国Krupp公司在WELZE和KRUPP-RENN流程基础上开发成功的。

该工艺原料可为球团矿、块矿,也可为粉矿,还原剂采用挥发分较小的高活性煤,脱硫剂用石灰石或白云石。

炉料、还原煤和脱硫剂从回转窑尾部进入窑内后在与炉气逆向运动过程中将矿石还原为海绵铁。

ITmk3_第三代煤基直接还原炼铁技术.

图6预测值与实测值比较F ig16Comparison of p redicted and m easured values 精度,把预测值与实测值的平均标准偏差作为评价指标。

该样本集的标准差为105153。

而宝钢2050热连轧生产现场的计算卷取温度与实际测量温度标准差为136176。

通过对比可以看出,采用B P网预报对流换热系数后,带钢卷取温度预测值与实测值的平均标准偏差比原数学模型降低了22184%。

6结论(1利用B P神经网络方法预报热连轧层流冷却系统卷取温度优于传统的数学模型的方法。

(2经检验,采用B P神经网络预测的带钢卷取温度与实测值的平均标准偏差比原数学模型降低了22184%。

(3本文通过优化层流冷却对流换热系数来实现提高卷取温度控制精度的目的,为提高卷取温度控制精度提供了新思路。

参考文献1王有铭,李曼云,韦光1钢材的控制轧制控制冷却1北京:冶金工业出版社,199518812蔡正,王国栋,刘相华等1神经网络结合数学模型预测带钢卷取温度1钢铁研究学报,1998,10(3:641 3李孝安1神经网络与神经计算机导论1西安:西北工业大学出版社,199412014闻新1M A TLAB神经网络应用设计1北京:科学出版社,200017~91IT m k3——第三代煤基直接还原炼铁技术日本神户钢铁公司及美国米德兰公司联合开发出第三代煤基直接还原技术——ITm k3技术。

此技术的研发工作是从1996年开始的。

1998年在米德兰技术中心的环形炉中对ITm k3技术进行了第一次检验。

此后,日本神户公司加古川厂建造了直径为4m、产能为每小时014t的环形炉半工业性试验设备。

至2000年12月已对ITm k3新工艺进行了两次测试,同时计划在北美建设一个年产能力为20万t~50万t 的半商业性厂。

ITm k3技术是在铁2碳相图的新区域中进行探索性试验。

在此区域中,含碳复合球团在1350℃的相对较低温度下还原、熔化,且铁水易于与渣分离。

煤基直接还原铁与“两步法”铁水熔炼新工艺在铸造行业的应用

2020年第6期2020年12月!"设备与工艺FOUNDRY EQUIPMENT AND TECHNOLOGY Dec.2020 N〇6.铸造工艺•d o i:10.16666/ki.issnl004-6178.2020.06.006煤基直接还原铁与“两步法”铁水熔炼新工艺在铸造行业的应用付邦豪,周强,李建涛,汪朋,唐恩,陈泉锋(武汉科思瑞迪科技有限公司,湖北武汉430223)摘要:对直接还原铁及其在铸造行业的应用价值进行了描述,详细介绍了COSRED煤基直接还原工艺的 基本流程、技术优势和生产实践情况'对COSRED“两步法”铁水熔炼工艺进行了说明,提出COSRED“两步法”铁水熔炼工艺是铸造企业小高炉技术升级的最佳选择。

关键词:铸造;直接还原铁;COSRED煤基直接还原新工艺'COSRED两步法铁水熔炼新工艺中图分类号:TG243 文献标识码:A 文章编号%1674-6694( 2020 )06-0021-04Application and Prospect of COSRED Iron Melting Technology in Foundry Industry FU Bang-hao $ ZHOU Qiang$LI Jian-tao $ $WANG Peng $ TANG En $ CHEN Quan-feng(Wuhan COSRED Science and, Technology Co$.Ltd. $ Wuhan Hubei 430223 $China) Abstract:Direct reduced iron and its benefits used in foundry industry were introduced in this paper. Process flow $technical advantages and production practices of COSRED coal-based direct reduction process were described in detail. COSRED melting reduction process was also presented in this article $and it was suggested to be the best approach for technology upgrade of small blast furnaces in foundries.Key words:foundry $direct reduced iron $COSRED coal-based direct reduction process $COSRED melting reduction process铸造行业是我国机械制造业的重要基础产业。

直接还原用耐火材料的特点与应用

直接还原用耐火材料的特点与应用曹仁锋赵继增张广智徐延庆(北京利尔高温材料股份有限公司北京, 102211)1.前言直接还原铁技术是以气体燃料、液体燃料或非焦煤为能源,在铁矿石(或含铁团块)软化温度以下进行还原得到金属铁的方法。

直接还原铁既是废钢的代用品,更重要的是冶炼高级钢种的必须品。

在冶炼高级钢种时直接还原铁优于废钢。

我国的直接还原铁的生产还处于起步阶段。

2007年全球直接还原铁产量达到6722万吨,而我国的年产量约为60万吨,2008年我国全年的直接还原铁进口量在50万吨左右。

钢铁工业的发展离不开耐火材料的进步,由于我国的直接还原铁的生产还处于起步阶段,直接还原铁用耐火材料的生产企业更是稀少。

目前的现状是绝大多数直接还原铁生产企业对耐火材料重视程度不够,不了解直接还原铁用耐火材料的特殊要求,一般采用普通耐火材料,寿命普遍不高。

2.直接还原铁用耐火材料的特点及使用要求直接还原铁用耐火材料与普通耐火材料相比对大的特点就在于工作气氛的不同,一般耐火材料工作气氛为氧化气氛或弱还原气氛,而直接还原铁用耐火材料在强还原气氛下工作。

还原性气氛对耐火材料的使用有着决定性的影响,普通耐火浇注料在强还原气氛下易导致施工体开裂甚至崩塌现象(图1,图2)。

可以说耐火材料对还原性气氛的适应性即抗CO气体侵蚀性能的好坏直接决定了耐火材料的使用寿命。

图1普通耐火材料经过抗CO实验后开裂现象图2普通耐火材料经过抗CO实验后崩塌现象除了必须具备优良的抗CO气体侵蚀性能,直接还原铁用耐火材料在使用过程中还应具备以下性能:1)高强度:以保证浇注料能经受炉壳的弯曲。

2)高耐磨性:以保证耐火材料能抵抗物料在上面移动时的磨蚀作用。

3)高的化学稳定性:以保证材料能抵抗由铁矿、脱硫剂和媒组成的炉料接触时形成的液体的作用。

4)高的耐热震稳定性:以保证耐火材料在温度发生冷热变化时不被破坏。

3.还原气氛下耐火材料的损毁机理直接还原铁的基本原理是还原剂还原Fe203成金属Fe。

无热载体蓄热式旋转床褐煤热解提质技术_王其成

17.71

65.78

2号

5.46

17.98

13.09

63.47

表 4 不同产地褐煤提质煤分析结果

编号 1号

Mad/% 1.18

Aad/ % 13.37

Vad /% FCad/% 5.49 79.96

Qnet,ad/MJ.kg-1 29.44

Sad/% 0.15

2 号 2.70 10.18 13.90 73.22

预热段 200 ℃

加热段 380 ℃

水封出料口

保温段 480 ℃

冷却段

图 1 旋转床热解炉原理

A侧

烟气 空气

烧嘴 蓄热体

辐射管

换向阀

烧嘴

燃料气 B侧

图 2 神雾蓄热式辐射管燃烧器原理

旋转床热解技术的总流程 :褐煤进入料场 后,经过原煤破碎、筛分、干燥、再筛分,将符 合粒径要求的褐煤直接通过进料系统布入旋转床 内,粉煤成型后进入旋转床内 ;经预热区、反应 区,最终物料被加热至目标温度,热解生成荒煤 气、提质煤。荒煤气由热解装置逸出进入油气激 冷器冷却后,被风机抽送到分离净化系统,得到 煤气和焦油,粗煤气经过脱硫、脱氨等净化工序 后得到净煤气和硫铵、硫磺等副产品。热解产生 的提质煤,经出料机排出后,采用喷雾冷却熄焦, 再送入成品料场,做碳质还原剂、洁净燃料、化 工原料等。

由表 2 和表 3 可以看出,采用旋转床热解技

术可以达到格金试验收率的 94.13% ;煤焦油可 以转化为人造石油,节省了石油资源。另外,通 过热解可以获得 13% 热解煤气。表 5 中,热解煤 气中的甲烷、一氧化碳和氢气成分高,气体的热 值也很高,这种热解煤气不仅可以作为天然气的 替代燃料,还可以作为后期化工合成的重要原料。

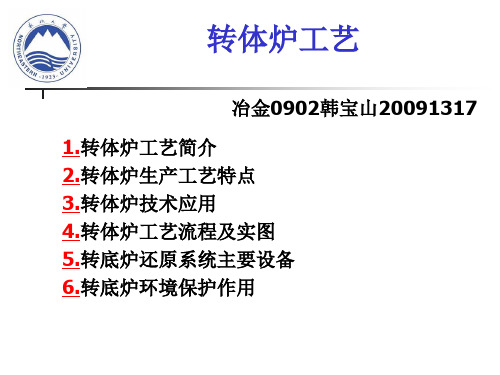

转体炉工艺

熔融还 MFe % 金属 化率 % SO2 % 6.0 6.54 16.62 C %

产品

77.90

68.21

87.56

10.18

1.85

煤炭灰分4%

煤炭灰分12.5%

转底炉应用之二

钢铁厂粉尘颗粒纤细,容易还原,产品金属化率较高

高效脱除钢铁厂粉尘中的Zn,并且可以将Zn回收

可将TiO2在炉渣中富余 V进入铁相→再提V 铁用于炼钢

实现Fe、V、Ti综合分离和利用

4.转体炉工艺流程及实图

5.转底炉还原系统主要设备

1.转底炉 作用:转底炉生产工艺核心设备,用于金属化球团的还原生成 主要构成:驱动部、炉床、上下轨道梁、燃烧系统 2.振动布料机 作用:混合生球布料,将生球均匀的布置在转底炉炉床上 主要构成:振源(电机、柔性联轴器、激振器)、箱体、弹簧、导料板 3.螺旋排料机 作用:成品金属化球团矿的热态排料 主要构成:电机减速机、传动链系统、前后轴承座、主轴装配(含螺旋 片)、水冷系统 4.筒式冷却机 作用:热态成品球的冷却 构成:驱动部、筒体、托辊、齿轮

名称 钢铁厂粉尘 金属化球团 TFe % 45.80 60.10 52.83 MFe % Zn % 0.89 0.01 SiO2 % 3.53 8.00 CaO % 16.80 23.30

1250下℃加热25分钟,金属化率88%

转底炉应用之三

将V、Ti磁铁矿中的铁精矿、钛精矿制成含炭球团,经转底炉预 还原,再用电炉或矿热炉进行终还原和熔分。

2.转体炉生产工艺特点

1)以煤粉作为还原剂, 仅用少量煤气, 对煤的质量要 求也没有回转窑法那么严格, 故有利于广泛应用。 2)主要设备为环形转底炉,与回转窑相比,该工艺设备 较简单、投资省、能耗较低。 3) 对炉料的强度要求不高。因为料层很薄炉料既不 受压且随炉底一起转动,炉料与炉底之间没有相对运动,可 用含碳生球团.(10~20min) ,操作容易。 4)转底炉工艺可直接使用含铁废粉料(或粉矿)和 粉煤, 在矿石和能源上具有很好的适应性和经济性。金属 化率可达80%以上。

低氮燃烧技术在蓄热式加热炉上的应用

低氮燃烧技术在蓄热式加热炉上的应用摘要:为了控制蓄热式加热炉燃烧装置排放的氮氧化物对生态环境的危害,对低氮燃烧做了大量的改进和优化工作,控制炉内燃烧 NOx的生成量,通过维持炉温的均匀性避免产生局部高温,同时控制燃烧室内流场,强化气流的均匀分布、强化空气与燃料的混合程度,从而有效控制局部空气过剩系数。

在同等燃料条件下,改造后大幅度降低燃烧室NOx的生成量。

关键词:加热炉氮氧化物低氮燃烧器前言蓄热式加热炉属于油页岩干馏工艺中的关键装备之一,主要功能是为干馏炉提供充足的热量,以完成油页岩的干馏过程。

蓄热式加热炉采用蓄热式燃烧技术,在同一炉膛内,交替切换燃烧过程和瓦斯加热过程,在两个过程中烟气和被加热的冷瓦斯交替通过蓄热装置,达到利用烟气热量加热瓦斯的目的。

加热炉的燃烧器是属于扩散燃烧性质的燃烧器,具有边混合边燃烧的特征。

在燃烧过程中会生成氮氧化物,氮氧化物(NOx)的种类很多,但造成大气污染的主要是一氧化氮(NO)和二氧化氮(NO2),因此环境学中的NOx一般指这二者的总称。

加热炉中的氮氧化物排放通常由约90%到95%的NO和约10%到5%的NO2组成。

NO一旦排放到大气中,在光触媒的作用下几乎立即反应生成NO2。

氮氧化物除直接影响环境空气中二氧化氮 (NO2)浓度外,还对细颗粒物(PM2.5)、臭氧(O3)浓度有协同影响作用。

并且已有研究证明,NOx在光照条件下还会发生光化学反应,所生成的化学烟雾会对人的眼睛、鼻、喉等器官造成刺激,使人产生慢性支气管炎、鼻粘膜刺激、哮喘等疾病,严重的甚至会引发肺癌。

国家环保已明确要求需切实减少NOx的排放量。

在此背景下,围绕蓄热式加热炉的低氮氧化物燃烧技术展开研究,设计出一种高效实用的低NOx燃烧器具有重要的现实意义。

1.加热炉氮氧化物的生成分析控制NOx排放的技术措施可分为两大类:一是所谓的一次措施,其特征是通过各种技术手段,控制燃烧过程中NOx的生成反应。

属于这类措施包括所有的运行改进措施和除燃料分级技术外的燃烧技术措施。