聚醚好资料 间歇法DMC基聚醚多元醇生产工艺优化与探讨

聚醚多元醇的生产过程及影响因素

证值。

为安全生产防止聚合反应热集中引起爆炸,在 实际中常采用分批加料法与连续加料法。考虑到分 批加料法的生产周期过长,所以现在最常用的是连

续加料。连续加料是要将氧化烯烃单体连续输至釜

内,使输入氧化烯烃单体的速率正好等于其聚合反

应的速率,这样既保证釜内反应的良好状态。同时

氢的化合物做起始剂,与氧化烯烃作用下开环聚合

原料主要包括起始剂与氧化烯烃。起始剂对聚

合的影响主要是起始剂的官能度对反应速率有一定 影响,而且因起始剂品种的不同而不同。因此,这里

响,那么聚醚的后处理过程往往会付出代价。同时,

生产周期加长,生产成本升高,造成装置生产的恶性 循环。因此,生产过程中一定要严格控制,消除各种 不利因素的影响才能生产出优质的产品。 参考文献

CII-I, I

p

中

午。

/O\ \

硼院琏cH—R—oc№CH 严

c飓尸一钒

H0 C 心 一

P∞

反应温度,℃ 图1—3聚合温度对平均分子量的影响

HOCI退CH—R—OC墁CH—CHz 或:

C碣 I

HOCH

2

CH——R——OCH=CHCH

3

上述反应如发生情况增大,导致聚醚平均分子

量降低,不饱和双键含量增加。如:图l一3、l一4所围内。聚合反

I I

应过程中一般控制在如下范围较为适宜: 温度:950c—125℃ 压力:300~800KPa(表压)

1弧+nC琏一CH—Y-1-cR—cH—O岳--H】X

\o/

其中的氧化烯烃包括:环氧丙烷、环氧乙烷、环

氧丁烷、氧化苯乙烯等。 聚醚多元醇的生产过程包括:醇钾催化体系的

主要讨论氧化烯烃对聚醚制备及产品质量的影响,

聚醚多元醇研究报告

聚醚多元醇研究报告随着科技的不断进步,聚醚多元醇在化工、医药、材料等领域中得到了广泛的应用,成为了一种重要的化工原材料。

本文旨在探讨聚醚多元醇的基本概念、制备方法、应用领域以及未来的发展趋势。

一、聚醚多元醇的基本概念聚醚多元醇是一种具有多元醇结构的高分子化合物,其分子中含有两个或以上的醚基。

它是由环氧乙烷和聚醚醇经缩合反应得到的,具有优异的热稳定性、耐化学腐蚀性、低粘度等特点。

聚醚多元醇的分子量范围广泛,可以从几百到几万不等,不同分子量的聚醚多元醇具有不同的物理和化学性质。

二、聚醚多元醇的制备方法聚醚多元醇的制备方法主要有两种:一种是缩合反应法,另一种是醚化反应法。

1. 缩合反应法缩合反应法是指将环氧乙烷与聚醚醇在碱性催化剂的作用下进行缩合反应,生成聚醚多元醇。

这种方法制备的聚醚多元醇分子量大、分布范围窄,具有较好的反应效率和产率。

2. 醚化反应法醚化反应法是指将环氧乙烷与聚醚醇在硫酸催化剂的作用下进行醚化反应,生成聚醚多元醇。

这种方法制备的聚醚多元醇分子量较小、分布范围广,但反应条件较为温和,不易产生副反应。

三、聚醚多元醇的应用领域聚醚多元醇在化工、医药、材料等领域中得到了广泛的应用。

1. 化工领域聚醚多元醇是制备聚氨酯、聚醚酯、聚醚醚酮等高分子材料的重要原料,广泛应用于汽车、建筑、家具、航空、船舶等领域,具有优异的力学性能、耐磨性、耐腐蚀性等特点。

2. 医药领域聚醚多元醇是制备医用聚氨酯、聚醚醚酮等高分子材料的重要原料,广泛应用于人工心脏、人工关节、医用敷料等领域,具有良好的生物相容性、生物降解性等特点。

3. 材料领域聚醚多元醇是制备硅烷偶联剂、聚醚硅油等材料的重要原料,广泛应用于涂料、油墨、胶粘剂、化妆品等领域,具有良好的界面活性、抗氧化性、稳定性等特点。

四、聚醚多元醇的未来发展趋势聚醚多元醇作为一种重要的化工原材料,在未来的发展中将会面临一些挑战和机遇。

1. 绿色化发展随着环境保护意识的不断加强,聚醚多元醇的制备方法将向绿色化方向发展,以减少对环境的污染和资源的浪费。

DMC催化合成聚醚多元醇的催化机理研究与探讨

DMC催化合成聚醚多元醇的催化机理研究与探讨关淞云;李玉松【期刊名称】《聚氨酯工业》【年(卷),期】2011(26)6【摘要】介绍了双金属络合物(DMC)催化合成聚醚多元醇的催化机理,通过对国内有代表性观点的讨论与分析,并结合自身科研实践经验,研究了DMC催化体系中有机配体与活性中心的关系,对全面了解DMC催化剂的催化机理具有重要意义.%The catalytic mechanism of polyether polyols synthesis with DMC catalyst was introduced. Through discussing and analyzing the representative viewpoint in China as well as our practices of research, the relationship between the organic ligand and the active center in DMC catalyst system was researched. It was important to understand comprehensively the catalytic mechanism of DMC.【总页数】4页(P1-4)【作者】关淞云;李玉松【作者单位】中国石油化工股份有限公司天津分公司研究院 300271;中国石油化工股份有限公司天津分公司研究院 300271【正文语种】中文【中图分类】TQ223.2+6【相关文献】1.改进型DMC催化剂制聚醚多元醇 [J], 韩勇2.减少DMC催化合成聚醚多元醇中高相对分子质量拖尾部分的研究 [J], 杨雨强;李玉松;陈伟;郝静颖3.DMC催化剂及其在聚醚多元醇生产中的应用 [J], 王志新4.DMC聚醚多元醇合成的影响因素研究 [J], 耿佃勇5.DMC催化合成聚醚多元醇的工艺研究 [J], 曹昕因版权原因,仅展示原文概要,查看原文内容请购买。

聚醚多元醇合成技术

聚醚多元醇合成技术1. 概述聚醚多元醇是一种重要的化工原料,广泛应用于涂料、胶粘剂、弹性体、塑料、纤维和医药等领域。

聚醚多元醇合成技术是指通过化学反应将醇类化合物与环氧乙烷或氧化合成的环氧醇进行缩合反应,得到聚醚多元醇的过程。

2. 合成方法聚醚多元醇的合成方法有多种,常见的包括聚合醚法、环氧法和环氧化法等。

2.1 聚合醚法聚合醚法是指通过将醇类化合物与环氧乙烷在催化剂的作用下进行缩合反应,得到聚醚多元醇的方法。

该方法具有反应时间短、产率高的优点。

聚合醚法的反应条件通常包括温度、压力和催化剂的选择等。

常用的催化剂有碱金属醇盐、碱金属氧化物和碱金属醇酸盐等。

反应温度一般在100-200℃之间,反应压力为常压或略高于常压。

2.2 环氧法环氧法是指将环氧乙烷与醇类化合物在催化剂的作用下进行环氧化反应,得到环氧醇,再通过缩合反应得到聚醚多元醇的方法。

该方法具有反应条件温和、反应物易得等优点。

环氧法的反应条件通常包括温度、压力和催化剂的选择等。

常用的催化剂有碱金属醇盐、碱金属氧化物和碱金属醇酸盐等。

反应温度一般在50-100℃之间,反应压力为常压或略高于常压。

2.3 环氧化法环氧化法是指将醇类化合物与氧气在催化剂的作用下进行氧化反应,得到环氧醇,再通过缩合反应得到聚醚多元醇的方法。

该方法具有反应条件温和、反应物易得等优点。

环氧化法的反应条件通常包括温度、压力和催化剂的选择等。

常用的催化剂有金属盐类、过渡金属酸盐和过渡金属氧化物等。

反应温度一般在50-100℃之间,反应压力为常压或略高于常压。

3. 合成过程聚醚多元醇的合成过程一般包括环氧化反应和缩合反应两个步骤。

3.1 环氧化反应环氧化反应是指将醇类化合物与氧气在催化剂的作用下进行氧化反应,生成环氧醇的过程。

该反应通常在常温下进行,反应时间较短。

环氧化反应的催化剂选择对反应的效果有重要影响。

常用的催化剂有金属盐类、过渡金属酸盐和过渡金属氧化物等。

催化剂的选择应根据具体的反应物和反应条件进行优化。

DMC催化剂及其在聚醚多元醇生产中的应用

化体系聚醚多元醇的性质比较 。

DMC 催化体系的聚醚多元醇所表现的优良性

质完全是由 DMC 催化剂的特点决定的 。因 DMC 催 化的聚合体系 ,属于配位聚合 。在整个聚合过程中 , 没有副反应存在 ,相对分子质量越大 ,这种优势越明 显 。而且 DMC 催化剂的活性特别高 。在 DMC 的催 化体系中 ,DMC 在最终聚醚多元醇的质量分数一般 小于 200 ×10 - 6 。下式为 DMC 催化时的链增长机 理。

K OH 8000 26. 9 6250 4530 1. 55 0. 084 2. 22 1230 Zn3 [ CO(CN) 6 Байду номын сангаас 2 ZN3 [ CO(CN) 6 ] 2 6050 29. 6 5680 5030 1. 31 0. 013 2. 75 1320 11300 15. 1 11200 11400 1. 66 0. 007 2. 70 4800

ROK

nPO

RO _ CH2

CHO η K CH3

多元醇

RO _ CH2CHO η K + CH3 H2C CHCH2OK + m PO CH2 H2C O CH CH3 CHCH2O _ CH2 CHO β m K CH3

链转移

RO _ CH2CHO η + H2C CHCH2OK CH2

下式为eo封端的高相对分子质量低不饱和度聚醚的生产方法rohznpo起始丙氧基起始剂活性催化剂po丙氧基化高相对分子质量多元醇碱乙氧基化多元醇烷氧化eoeo封端的高相对分子质量多元醇催化剂eo封端的高相对分子质量多元醇催化剂去除催化剂20世纪90年代初arco公司专门开发了一种由高效双金属氰化物催化剂生产的高相对分子质量低不饱和度聚醚acclaim用来替代聚四氢呋喃二醇

聚醚好资料 间歇法DMC基聚醚多元醇生产工艺优化与探讨

间歇法DMC基聚醚多元醇生产工艺优化与探讨高铭 (山东蓝星东大化工有限责任公司,淄博 255028)摘 要:研究探讨间歇法DMC基聚醚多元醇生产工艺,优化了起始剂、工艺条件、DMC用量、抗氧剂加入条件等因素对产品质量的影响。

结果表明:对生产工艺进行优化后,提高了间歇式DMC基聚醚多元醇的产品质量和生产效率,降低了产品能耗。

关键词:间歇法;聚醚多元醇;工艺优化;能耗;聚醚多元醇(聚氧化丙烯多元醇,PPG)主要应用于聚氨酯(PU)材料领域,PU作为一种新型的有机高分子材料,其优异的机械性能、耐磨性能、耐化学性、耐候性以及易于生产加工等优点,已经成为当代高分子材料中品种最多、用途最广、发展最快的新型有机材料。

DMC基聚醚多元醇以双金属催化剂(DMC)作为催化剂,利用DMC催化剂活性高、反应速度快等特点,合成的聚醚多元醇相对分子量分布窄、相对分子质量高、不饱和度低。

目前国内大部分厂家采用间歇式生产方式,其缺点易造成生产周期长、批次之间指标不稳定、能耗高,从而导致生产成本升高,不利于产品销售及客户使用。

针对间歇法生产缺点,从起始剂入手对各项影响因素分析,优化生产工艺,缩短生产周期、稳定产品质量、降低能耗。

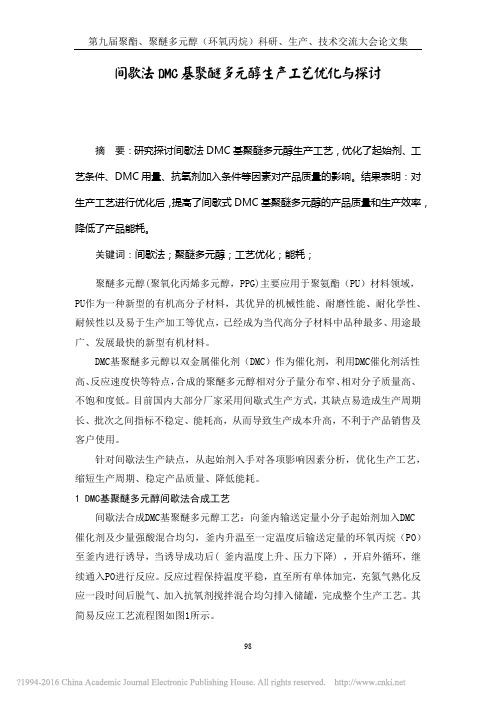

1 DMC基聚醚多元醇间歇法合成工艺间歇法合成DMC基聚醚多元醇工艺:向釜内输送定量小分子起始剂加入DMC催化剂及少量强酸混合均匀,釜内升温至一定温度后输送定量的环氧丙烷(PO)至釜内进行诱导,当诱导成功后( 釜内温度上升、压力下降) ,开启外循环,继续通入PO进行反应。

反应过程保持温度平稳,直至所有单体加完,充氮气熟化反应一段时间后脱气、加入抗氧剂搅拌混合均匀排入储罐,完成整个生产工艺。

其简易反应工艺流程图如图1所示。

图1 DMC基聚醚多元醇间歇式生产工艺流程图2 结果与讨论2.1 起始剂的影响DMC基聚醚多元醇间歇式生产法不能以小分子多元醇(丙二醇、丙三醇等)作为直接起始剂,需采用KOH催化剂生产相对分子量Mn≥400的多元醇作为起始剂,因KOH催化剂生产的多元醇需进行精制后处理,其钾离子及水分含量的多少将在后续DMC催化中影响DMC催化剂的活性,所以在选用起始剂时需严格控制其指标。

聚醚多元醇的生产过程及影响因素

醚,用外循环冷凝器效果会更好一些。它既能保证

反应热的及时排出,又能对产品的色度有较好的保

由图l—l、l一2可以看出,随着聚合温度的升 高反应速率增加,反应时间缩短,以丙二醇为起始

・12・

第四届2005年全国聚醚行业生产与技术交流会论文集

剂,KOH为催化剂合成聚氧化丙稀二元醇时,反应 温度与反应速率的对数成正比,与反应时间的对数 成反比。反应温度对聚醚多元醇的平均分子量与不 饱和度即聚醚双键含量也有影响。随着反应温度的

转移反应以及大分子间的副反应引起的。起始剂用 量对聚醚的不饱和度与反应速率也有影响,当组分 中起始剂与氧化烯烃的摩尔比大于5时,影响较小。 摩尔比小于5时,影响较大。 (4)原料质量的影响

格,它不但影响聚合反应的进行,而且也影响到聚醚

醇分子的链增长。使聚合反应过程中压力升高,容 易造成生产事故。另外,含醛高的氧化烯烃对产品 的色度也有一定的影响。 生产过程中,如果在聚合过程中产生了不利影

氧化烯烃加料结束后,釜内压力降至平稳是聚 合反应完成的标志。 3中和脱色处理 粗聚醚的中和脱色处理可以在搪瓷玻璃釜或不 锈钢釜内进行,中和脱色是将粗聚醚中残余的催化

剂破坏,色素脱除的过程。中和剂可采用酸性活性

制备、氧化烯烃的聚合反应、中和脱色处理、吸附精

制以及过滤等处理。

l醇钾催化体系的制备

起始剂与催化剂在常压不锈钢反应釜中进行搅 拌熔化,真空减压脱水反应,搅拌混合熔化温度在

.曼

量

●

升高,环氧丙烷聚合反应过程中活性分子链的转移 反应也相应增加,即歧化反应增强。

导构化反应:

R

重 室

倒

呕

l

CH2CH+K+一R’÷CH2=CH—cH2一OK

\/

聚醚多元醇生产工艺

聚醚多元醇生产工艺

聚醚多元醇是一种重要的有机化工原料,广泛应用于聚氨酯合成、涂料、胶粘剂、弹性体等领域。

下面是关于聚醚多元醇的生产工艺的介绍。

聚醚多元醇的生产工艺可以分为两个阶段:醇的预聚合和酯化反应。

首先是醇的预聚合阶段。

在此阶段中,甘油或丙二醇与醇化催化剂(如氢氧化钠)加入反应釜中,开始进行预聚合反应。

通常,反应釜应设有搅拌装置,以保证反应均匀进行。

在适当的温度和压力下,反应物持续搅拌,直到预聚合反应完成。

预聚合反应的时间一般较长,可以达到数小时至数天。

接下来是酯化反应阶段。

在这个阶段中,预聚合产物与苯甲酸等二元酸进行酯化反应,生成聚醚多元醇。

这个反应也需要在适当的温度和压力下进行,并加入酯化催化剂(如二丙基锡)。

反应时间一般在数小时到数十个小时,具体时间取决于反应条件和所需的产物质量。

在聚醚多元醇的生产过程中,需要密切控制反应条件,以确保产物的质量和产率。

温度、压力、催化剂的用量和反应时间等因素都会对反应的效果产生影响。

此外,在生产过程中还需要进行后处理步骤,如中和、水洗和蒸馏等,以去除杂质和副产物,得到纯净的聚醚多元醇产物。

总结起来,聚醚多元醇的生产工艺包括醇的预聚合和酯化反应两个阶段。

通过适当的反应条件和后处理步骤,可以获得高质量的聚醚多元醇产品。

聚醚多元醇合成技术

聚醚多元醇合成技术

摘要:

一、聚醚多元醇简介

1.聚醚多元醇的概念

2.聚醚多元醇的应用领域

二、聚醚多元醇合成技术的发展历程

1.国外聚醚多元醇合成技术的发展

2.我国聚醚多元醇合成技术的发展

三、聚醚多元醇合成技术的原理

1.聚醚多元醇的合成反应

2.影响聚醚多元醇性能的因素

四、聚醚多元醇合成技术的现状与展望

1.国内外聚醚多元醇合成技术的现状

2.聚醚多元醇合成技术的发展趋势与前景

正文:

聚醚多元醇是一种重要的有机化合物,具有高溶解性、高稳定性、低温柔软性等特点,被广泛应用于聚氨酯、涂料、胶粘剂等行业。

随着科技的进步,聚醚多元醇合成技术也在不断发展。

在20 世纪50 年代,国外就开始研究聚醚多元醇的合成技术。

经过几十年的发展,国外的聚醚多元醇合成技术已经相当成熟,能够生产出各种性能优良的聚醚多元醇产品。

我国聚醚多元醇合成技术起步较晚,但发展迅速。

在引进国外技术的基础上,我国科研人员不断进行技术创新,开发出具有自主知识产权的聚醚多元醇合成技术。

目前,我国的聚醚多元醇合成技术已经达到了国际先进水平。

聚醚多元醇的合成技术主要基于醇解反应,通过醇解反应控制反应条件,可以得到不同性能的聚醚多元醇。

影响聚醚多元醇性能的因素包括醇解剂的种类、醇解反应的温度、反应时间等。

总的来说,聚醚多元醇合成技术已经取得了显著的成果,但仍然有许多挑战和机遇。

随着环保要求的提高,绿色、环保的聚醚多元醇合成技术将会越来越受到重视。

此外,新型催化剂、新型的醇解剂以及反应工艺的优化等也将成为聚醚多元醇合成技术的研究热点。

dmc催化合成聚醚多元醇的工艺研究

[4 5]

始剂 TZ - 204 经去钾钠离子处理后再通过分子筛浸

常温下ꎬ向高压不锈钢聚合釜加入一定量起始

剂、催化剂 DMC 和硫酸ꎬ120 ℃ 真空脱水 2 小时ꎮ 氮

气真空置换ꎬ升温至反应温度ꎬ通入一定量预处理过

的环氧丙烷并保持反应压力不高于 0. 4 MPaꎬ吸收老

化ꎬ降温得目标聚醚ꎮ

2 实验结果及分析

3反应原理dmc催化剂的高活性使得环氧化物开环聚合的副反应较少?这种情况在合成高相对分子量的产品时尤为明显?但是?单一的双金属氰化物并没有催化活性?只有络合了有机配体才表现出活性?1986年arco公司首次发现并将znco双金属氰化物络合物用于聚醚多元醇体系?45dmc结构中?zno被认为是活性中心6?且zn至少需与两个含氧基团配位才能形成活性?首先引发剂的羟基氧与催化剂成为配位键?从而催化剂更容易被低分子量含氧基团所捕获?因此当环氧丙烷竞争配位zn后?聚合物亲核进攻被活化后的环氧丙烷完成加聚?而空位由新的低分子量含氧基团占据?低分子量聚醚链的端羟基氧基团活性高于高分子量聚醚链的端羟基氧基因?同环氧丙烷一样也会取代高分子量聚醚链?因此聚合过程中催化剂并不会被消耗?反应体系中的水和钾钠离子均会影响dmc活性?且由于dmc催化合成的聚醚无精制工序?一直处于活性状态?钾钠离子还会造成高分子量的聚醚断链?降低分子量?增加不饱和度?故在反应前需做好原料的除水去钾钠等预处理工作?并在反应后添加适量的抗氧剂保证聚醚产品品质?71使得环氧化物开环聚合的

副反应较少ꎬ这种情况在合成高相对分子量的产品时

尤为明显ꎮ 但是ꎬ单一的双金属氰化物并没有催化活

性ꎬ只 有 络 合 了 有 机 配 体 才 表 现 出 活 性ꎮ 1986 年

Arco 公司首次发现并将 Zn ̄Co 双金属氰化物络合物

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

间歇法DMC基聚醚多元醇生产工艺优化与探讨

高铭

(山东蓝星东大化工有限责任公司,淄博 255028)

摘 要:研究探讨间歇法DMC基聚醚多元醇生产工艺,优化了起始剂、工艺条件、DMC用量、抗氧剂加入条件等因素对产品质量的影响。

结果表明:对生产工艺进行优化后,提高了间歇式DMC基聚醚多元醇的产品质量和生产效率,降低了产品能耗。

关键词:间歇法;聚醚多元醇;工艺优化;能耗;

聚醚多元醇(聚氧化丙烯多元醇,PPG)主要应用于聚氨酯(PU)材料领域,PU作为一种新型的有机高分子材料,其优异的机械性能、耐磨性能、耐化学性、耐候性以及易于生产加工等优点,已经成为当代高分子材料中品种最多、用途最广、发展最快的新型有机材料。

DMC基聚醚多元醇以双金属催化剂(DMC)作为催化剂,利用DMC催化剂活性高、反应速度快等特点,合成的聚醚多元醇相对分子量分布窄、相对分子质量高、不饱和度低。

目前国内大部分厂家采用间歇式生产方式,其缺点易造成生产周期长、批次之间指标不稳定、能耗高,从而导致生产成本升高,不利于产品销售及客户使用。

针对间歇法生产缺点,从起始剂入手对各项影响因素分析,优化生产工艺,缩短生产周期、稳定产品质量、降低能耗。

1 DMC基聚醚多元醇间歇法合成工艺

间歇法合成DMC基聚醚多元醇工艺:向釜内输送定量小分子起始剂加入DMC

催化剂及少量强酸混合均匀,釜内升温至一定温度后输送定量的环氧丙烷(PO)至釜内进行诱导,当诱导成功后( 釜内温度上升、压力下降) ,开启外循环,继续通入PO进行反应。

反应过程保持温度平稳,直至所有单体加完,充氮气熟化反应一段时间后脱气、加入抗氧剂搅拌混合均匀排入储罐,完成整个生产工艺。

其简易反应工艺流程图如图1所示。

图1 DMC基聚醚多元醇间歇式生产工艺流程图

2 结果与讨论

2.1 起始剂的影响

DMC基聚醚多元醇间歇式生产法不能以小分子多元醇(丙二醇、丙三醇等)作为直接起始剂,需采用KOH催化剂生产相对分子量Mn≥400的多元醇作为起始剂,因KOH催化剂生产的多元醇需进行精制后处理,其钾离子及水分含量的多少将在后续DMC催化中影响DMC催化剂的活性,所以在选用起始剂时需严格控制其指标。

通过实验钾离子含量及水分含量对DMC催化剂的影响,得到起始剂钾离子含量小于5ppm,水分含量小于0.02%,可满足DMC基聚醚多元醇的引发及反应。

2.2 DMC催化剂及硫酸加入量的影响

DMC作为催化剂其浓度和活性将直接影响整个生产过程,从而决定产品的指标及性能。

DMC属于配位型聚合催化剂,在聚合过程中,DMC提供活性位,每个催化的活性中心与许多起始剂的链相连,作为聚合单体的环氧化合物便插入活性中心提供的空位上进行开环聚合,实现聚合物的链增长。

然后起始剂与环氧化合物和催化剂形成的活性结构之间发生置换反应,且置换反应的速率高于活性链的增长速率。

由于活化的催化剂与含有羟基化合物络合速度大大高于链增长速度和单体的异构化速度,所以消除了阴离子聚合过程中通过质子转移来完成聚合物链增长的缺陷,降低了PO 在聚合过程中异构化的机率,提高了环氧化合物的转化率,又降低了单羟基聚醚的含量,使最终产品有较窄的相对分子质量分布。

DMC催化剂在间歇式生产中需按批次加入,其加入量的多少不仅决定产品性

能同样影响成本的变化。

通过实验发现,减少DMC加入量,会造成诱导时间长,

后续单体加入釜内压力升高较快,熟化后单体含量高,产品相对分子量分布变宽、粘度增加、不饱和度升高。

增加DMC加入量,诱导时间短,产品相对分子量分布窄,颜色发生变化,在后续性能验证影响产品发泡等性能,增加成本。

从而得到合适的DMC加入量将会稳定产品的品质,降低生产成本。

通过对DMC加入量的实验,得到DMC加入量在40ppm可达到产品的各项指标及验证要求。

因KOH催化生产的聚醚起始剂内含有微量的碱性物质,而碱性物质会使DMC

失活,需在起始剂内加入少量的强酸,通过实验得到浓硫酸符合生产要求,浓硫酸使用起始剂慢慢混合后加入釜内,防止起始剂碳化。

通过实验可得硫酸量用量由少到多加入,诱导时间先变短后增长,产品的粘度增加,不饱和值、相对分子量分布增高。

因此硫酸的加入量控制在35ppm最佳。

2.3PO予滴量的影响

间歇式生产中需加入一定量的PO进行诱导,PO予滴量的多少会直接影响诱导时间和相对分子量的分布。

PO合适的予滴量会减少诱导时间,相对分子量分布窄;如PO予滴量增加,诱导后釜内温度升高过快,换热不及时导致聚合反应难以控制,甚至发生爆聚危险。

通过实验得到PO予滴量为起始剂质量分数的12%,可稳定控制聚和反应,减少相对高分子物质的生产。

2.4PO进料速度的影响

因DMC催化剂活性高,活化的催化剂与含有羟基化合物络合速度大大高于链增长速度和单体的异构化速度,PO进料前期催化剂浓度高,失活率小,前期速度快,后期随着DMC失活率升高,分子量增长到一定程度后期进料速度可适当减低,在整个PO进料中关注釜内压力,以釜内压力作为参考值,保持釜内压力缓慢稳定上涨,以防压力上涨过快造成爆聚危险。

进料时间的长短直接影响产品的生产周期及装置的生产能力。

通过实验得到,前期可加快提高PO进料速度,中期稳定PO进料速度,后期适当降低PO进料速度。

2.5反应温度的影响

DMC基聚醚多元醇的核心聚合反应,聚合反应温度的控制直接影响聚醚多元

醇质量:反应体系温度愈高,反应速度愈快。

控制聚合反应温度须考虑2种因素:①反应温度愈高瞬时转化率大幅度提高;②催化剂活性高,催化剂效果好,在保证反应速率的情况下可适当降低聚合反应温度。

随着聚合反应温度升高,聚醚多

元醇的不饱和度和相对分子质量分布有升高趋势。

主要原因是随着聚合反应温度提高,反应活化能降低,歧化反应增加,导致产品质量有所降低。

随着聚合温度的降低,催化剂活性降低,诱导时间增加,聚合过程甚至可能出现终止聚合状况,导致相对分子量分布变宽,产品粘度增加。

因此,较适宜的聚合反应温度应控制在120℃左右。

为保证聚合过程生成的热量及时换出,在聚合过程中增加设备外循环系统,增加外循环换热器,稳定控制聚合温度。

循环过程同样增加气液相物料的接触面积使整个循环过程混合更加均匀,更加充分,产品质量更佳。

2.6抗氧剂加入条件的影响

针对不同产品的应用,抗氧剂加入量不同,加入条件也不同,了解抗氧剂的物性,不同抗氧剂加入后通过检测不同混合时间内抗氧剂的含量,找到抗氧剂的最优混合时间,缩短生产周期,降低能耗。

3结论

通过对DMC基聚醚多元醇间歇式生产工艺的研究,起始剂钾离子含量小于

5ppm,水分含量小于0.02%,DMC加入量在40ppm,硫酸加入量35ppm,PO予滴量为起始剂质量分数的12%,PO进料前期加快提高进料速度,中期稳定PO进料速度,后期适当降低PO进料速度,聚合反应温度应控制在120℃,并增加外循环系统,合适的抗氧剂混合时间。

所得的聚醚多元醇,所制备的聚醚多元醇的不饱和度达0.005~0.009 mol/kg,相对分子质量分布达1.05~1.07,批次之间产品质量稳定性高,生产周期降低,装置生产能力提高。

参考文献

[1] 庄志彬,庄明强。

聚醚多元醇生产过程中的质量影响因素[J]。

聚氨酯工业, 2004,19(6):41-43。

[2] 崔迎春,束庆宇,张振华,崔长伟。

DMC基聚醚多元醇连续生产工艺研究[J]。

化学推进剂与高分子材料。

2008年04期。

[3] 关淞云,李玉松。

DMC催化合成聚醚多元醇的催化机理研究与探讨[J]。

聚氨酯工业。

2011(06)

[4] 杨雨强,李玉松,陈伟,郝静颖。

减少DMC催化合成聚醚多元醇中高相对分子质量拖尾部分的研究[J]。

聚氨酯工业。

2005(05)

[5] 赵巍。

制备低不饱和度聚醚多元醇用DMC催化剂的研究进展[J]。

化学推进剂与高分子材料。

2012年02期

[6] 黄茂松,张骥红,贾润萍,李颖华。

聚氨酯材料在中国战略性新兴产业中的应用[J]。

聚氨酯工业。

2013年01期。