复合型超精密表面形貌测量仪(1)

超精密加工技术PPT培训课件

在模具加工中,超精密加工技术能够加工出高精度、高光洁 度的模具表面,提高模具的使用寿命和制件的精度,广泛应 用于塑料模具、压铸模具等领域。

航空航天零件加工

总结词

超精密加工技术在航空航天领域的应 用,涉及发动机叶片、涡轮盘等复杂 零件的加工。

详细描述

由于航空航天领域对零件的精度和性 能要求极高,超精密加工技术能够实 现复杂零件的高精度、高效率加工, 提高航空航天器的性能和安全性。

特种加工原理

特种加工是指利用物理、化学或电学等 非传统机械能来去除材料的一种加工方 法。与传统的切削和磨削加工相比,特 种加工具有更高的加工精度和更广泛的

加工适应性。

常见的特种加工方法包括激光束加工、 电子束加工、离子束加工、等离子体加 工等。这些方法利用高能束流或等离子 体与工件表面相互作用,实现材料的快

误差补偿技术

热误差补偿

通过对机床热误差的测量和建模, 实现对热误差的有效补偿,提高

加工精度。

运动误差补偿

通过对机床运动误差的测量和建 模,实现运动误差的补偿,提高

加工精度。

综合误差补偿

综合运用热误差和运动误差补偿 技术,实现对超精密加工过程中

各种误差的有效补偿。

04 超精密加工技术的应用案 例

光学元件加工

加工精度提升

超精密加工技术面临的技术瓶颈之一是如何进一步提高加工精度 和表面质量。

材料限制

某些特殊材料在超精密加工过程中容易出现裂纹、变形等问题,如 何克服这些材料限制是亟待解决的问题。

加工效率与成本控制

提高加工效率并降低成本是超精密加工技术发展的关键,需要不断 优化工艺参数和设备性能。

新材料加工的挑战

医疗器械

超精密加工技术在医疗器械领域的 应用广泛,如人工关节、心脏瓣膜 等高精度医疗设备的制造。

表面粗糙度国家标注

10/9/2019

a 上限或下限符号U或L b 滤波器类型“x”。标准滤波器是高斯滤波器(GB/T 18777)。

以前的标准滤波器是2RC滤波器。将来也可能对其他的滤波器 进行标准化。在转换期间,在图样上标注滤波器类型对某些公 司比较方便。滤波器类型可以标注为“高斯滤波器”或 “2RC"。滤波器名称并没有标准化,但这里所建议的标注名 称是明确的,无争议的。

和 GB/T18778.32006 定义) 。 其中轮廓参数是我国机械图样中目前最常用的,

轮廓算术平均偏差 Ra、轮廓最大高度 Rz 中的两 个高度为最多。粗糙度轮廓也称 R 轮廓。

10/9/2019

R轮廓(粗糙度参数)

(1)轮廓算术平均偏差Ra(幅度参数)

在取样长度内,被测实际轮廓上各点至轮 廓中线距离绝对值的平均值,即:

10/9/2019

10/9/2019

(3)轮廓单元的平均宽度RSm(间距 参数)

在一个取样长度范围内所有轮廓单元的宽度 Xsi的平均值。

1 m

R Sm m i1 Xsi

10/9/2019

10/9/2019

二、表面粗糙度(评定参数及数值)的选择

1 评定参数的选择:如无特殊要求,一般仅选 用幅度参数。推荐优先选用Ra值,因为Ra能 充分反映零件表面轮廓的特征。以下情况下例 外:

能、导电导热性能和胶合强度等也有着 不同程度的影响。

10/9/2019

有关检验规范的基本术语

1 取样长度和评定长度 取样长度——测量表面粗糙度轮廓时,测量限制的一

段足够短的长度,以限制或减弱波纹度、排除形状误 差对表面粗糙度轮廓测量的影响。(详见P134表5-1) 评定长度默认为 5 个取样长度, 否则应注明个数。 例如Rz0.4、Ra3 0.8、Rz1 3.2 分别表示评定长度 为 5 个( 默认) 、3个、1 个取样长度。

硬脆材料超精密加工关键技术研究

硬脆材料超精密加工关键技术研究随着科技的快速发展,超精密加工技术已经成为现代制造业中不可或缺的关键技术之一。

尤其是在硬脆材料的加工中,超精密加工技术的应用显得尤为重要。

本文将详细探讨硬脆材料超精密加工的关键技术,以期为相关领域的研究和应用提供有益的参考。

超精密加工技术是指通过采用高精度的机床、工具和工艺方法,将原材料或半成品加工成精度高、表面质量好的最终产品。

从20世纪60年代开始,随着计算机、激光、新材料等技术的飞速发展,超精密加工技术也不断取得重大突破。

如今,超精密加工技术已经广泛应用于航空、航天、能源、医疗等领域。

在硬脆材料的加工中,超精密加工技术可以有效提高加工效率和产品质量。

例如,利用超精密加工技术可以制造出高精度的光学元件、半导体芯片、陶瓷零件等,这些产品在各自领域都具有重要的应用价值。

硬脆材料由于其硬度高、脆性大等特点,加工过程中容易出现裂纹、崩边、表面粗糙等问题。

因此,在硬脆材料的超精密加工中,需要解决以下难点:裂纹问题:硬脆材料在加工过程中容易产生裂纹,降低产品的合格率。

崩边问题:由于硬脆材料的硬度较高,加工时容易出现崩边现象,影响产品的精度和表面质量。

表面粗糙问题:硬脆材料在加工过程中容易出现表面粗糙的现象,影响产品的性能和使用寿命。

机床和工具的精度问题:由于硬脆材料的加工精度要求高,因此需要高精度的机床和工具来保证。

采用先进的加工工艺和工具,如激光加工、水刀切割、超声波加工等,以减少加工过程中对材料的损伤。

对硬脆材料进行预处理,如加热、冷却、加载等,以改善其加工性能。

采用高精度的机床和工具,并定期进行维护和校准,以保证加工的精度和稳定性。

对加工参数进行优化,如切削速度、切削深度、进给速度等,以提高加工效率和产品质量。

下面以光学元件和陶瓷零件的超精密加工为例,说明超精密加工技术在硬脆材料加工中的应用。

光学元件的超精密加工:光学元件是光学系统的基本组成部分,其精度和表面质量对整个光学系统的性能有着至关重要的影响。

相移条纹投影三维形貌测量技术综述

相移条纹投影三维形貌测量技术综述毛翠丽;卢荣胜;董敬涛;张育中【摘要】结构光三维形貌测量系统目前得到了越来越广泛的应用和研究,相移条纹投影三维形貌精密测量技术是其重要的发展方向.对结构光相移条纹投影三维形貌测量系统的应用发展、工作过程、不同系统构成方式、相移条纹的各种形式及特点、相位误差校正方法、不同相位解包裹算法及其优缺点和适用场合、测量系统数学模型的实现方法及其相应的优缺点、高动态范围测量技术等进行了详细的分析.对相移条纹投影系统的工作流程、实现方法、关键技术的发展及其存在问题等进行了比较全面的梳理,为三维形貌精密测量技术进一步满足先进制造中更高精度的要求指出了后续的研究方向.【期刊名称】《计量学报》【年(卷),期】2018(039)005【总页数】13页(P628-640)【关键词】计量学;三维形貌测量;相移轮廓术;相移条纹;相位解包裹;误差修正【作者】毛翠丽;卢荣胜;董敬涛;张育中【作者单位】合肥工业大学仪器科学与光电工程学院,安徽合肥230009;南阳理工学院机械与汽车工程学院,河南南阳473004;合肥工业大学仪器科学与光电工程学院,安徽合肥230009;合肥工业大学仪器科学与光电工程学院,安徽合肥230009;合肥工业大学仪器科学与光电工程学院,安徽合肥230009【正文语种】中文【中图分类】TB92;TP391.41 引言光学三维形貌测量技术在工业三维测量、文物保护、逆向工程、质量控制、医疗诊断等众多领域中具有广泛的应用,随着计算机技术、投影技术、激光技术、数字图像获取设备等的快速发展,多种光学三维测量技术已经进入商业应用阶段,同时各种新的三维测量方法还在不断涌现。

光学三维测量方法是通过运用适当的光学和电子仪器非接触地获取被测物体形貌的方法和技术[1~2],主要分为被动三维测量和主动三维测量方法。

被动三维测量技术无需辅助的结构光照明设备,直接从多视角二维图像序列中提取物体的三维信息。

零件光学超精密加工检测技术

零件光学超精密加工检测技术摘要:随着数字数控机床和加工平台的产生与发展,机械零件的加工方式也向着大批量、专一化方向发展。

导致对机械零件的需求也逐渐加大,零件的尺寸和表面加工质量是否符合标准使用要求是影响机械零件正常工作的关键,因此,对机械零件的光学超精密检测成为主要研究任务。

机械零件表面的加工质量和尺寸大小虽然对零件的正常使用影响较低,但直接影响零件的可靠性、质量和使用寿命,而机械零件使用时间决定零件经济效益。

随着光学超精密加工技术的不断发展,零件光学超精密加工检测技术已成为超精密加工迫在眉睫的关键难题。

人工智能技术是一种新兴的用于模拟、延伸和扩展的智能理论、方法、技术及应用系统的一门新的技术科学。

人工智能技术中的机械学习法,使机械零件的光学超精密检测过程大大简化,并将操作结果保存在存储器中,便于后续光学超精密检测过程的快速执行。

关键词:光学检测;现状;发展引言单参数精密测量是精密测量中最简单的问题,近年来在复杂探测等问题中有了重要应用。

多参数精密测量复杂得多,参数之间存在精度制衡。

如何减少参数之间的精度制衡以实现多参数最优测量,是多参数精密测量的重要问题之一。

为了消除参数之间的精度制衡,研究人员将单参数测量实验中控制增强的次序测量技术应用到多参数测量中,通过调控测量系统动力学演化,完全解决了正演化算法中参数之间的精度制衡问题,实现了最优测量。

1测量系统将四组视觉传感器单元(包括CCD相机和激光器)分别竖直放置于精密零件两侧,垂直于精密零件中轴线,安装在精密零件两侧的立柱上;其中两组视觉传感器单元放置于精密零件一侧立柱上,另外两组视觉传感器单元放置于精密零件另一侧立柱上。

首先利用激光跟踪仪建立基坐标系统,然后对每个视觉传感器单元进行相机参数标定、光平面参数方程标定以及全局标定,最终得到相机的内参矩阵、相机到基坐标系下的全局标定矩阵以及激光平面在基坐标系下的平面方程,完成系统使用以及测量前的预处理。

【国家自然科学基金】_超精密测量_基金支持热词逐年推荐_【万方软件创新助手】_20140730

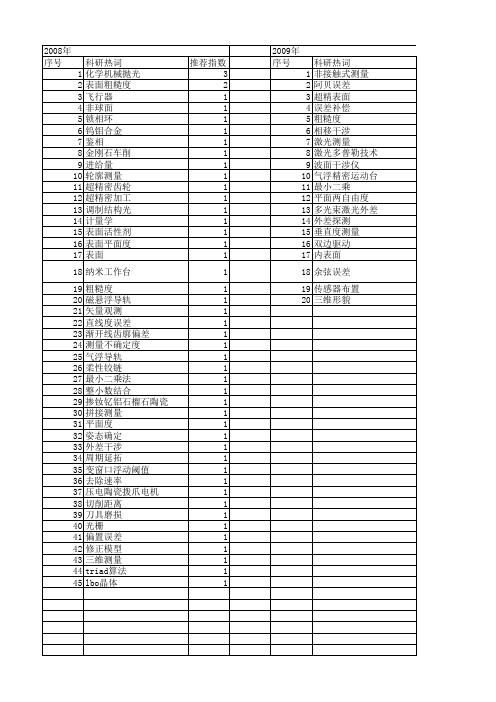

科研热词 化学机械抛光 表面粗糙度 飞行器 非球面 锁相环 钨钼合金 鉴相 金刚石车削 进给量 轮廓测量 超精密齿轮 超精密加工 调制结构光 计量学 表面活性剂 表面平面度 表面 纳米工作台 粗糙度 磁悬浮导轨 矢量观测 直线度误差 渐开线齿廓偏差 测量不确定度 气浮导轨 柔性铰链 最小二乘法 整小数结合 掺钕钇铝石榴石陶瓷 拼接测量 平面度 姿态确定 外差干涉 周期延拓 变窗口浮动阈值 去除速率 压电陶瓷拨爪电机 切削距离 刀具磨损 光栅 偏置误差 修正模型 三维测量 triad算法 lbo晶体

推荐指数 3 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2009年 序号 1 2 3 4 5 6 7 8 9 20

科研热词 非接触式测量 阿贝误差 超精表面 误差补偿 粗糙度 相移干涉 激光测量 激光多普勒技术 波面干涉仪 气浮精密运动台 最小二乘 平面两自由度 多光束激光外差 外差探测 垂直度测量 双边驱动 内表面 余弦误差 传感器布置 三维形貌

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

精密与超精密加工试题和答案

1)精密和超精密加工的精度范围分别为多少?超精密加工包括哪些领域?2)答:精密与超精密加工的精度随着科学技术的发展不断提高, 以目前的加工能力而言, 精密加工的精度范围是0.1~1μm, 加工表面精度Ra在0.02~0.1μm之间。

超精密加工的精度高于0.1μm, 加工表面精度Ra小于0.01μm。

3)超精密加工领域:4)超精密切削,5)超精密磨削,6)超精密研磨和抛光。

超精密切削对刀具有什么要求?天然单晶金刚石、人造单晶金刚石、人造聚晶金刚石和立方氮化硼刀具是否适用于超精密切削?答: 超精密切削对刀具的要求:1) 刀具刃口锋锐度ρ刀具刃口能磨得极其锋锐, 刃口圆弧半径ρ极小, 能实现超薄切削厚度, 减小切削表面弹性恢复和表面变质层。

ρ与切削刃的加工方位有关, 普通刀具5~30μm, 金刚石刀具<10nm;从物理学的观点, 刃口半径ρ有一极限。

2) 切削刃的粗糙度。

切削时切削刃的粗糙度将决定加工表面的粗糙度。

普通刀刃的粗糙度Ry0.3~5 μm, 金刚石刀具刀刃的粗糙度Ry0.1~0.2 μm, 特殊情况Ry1nm, 很难。

3) 极高的硬度、极高的耐磨性和极高的弹性模量, 保证长的刀具寿命。

4) 刀刃无缺陷, 足够的强度, 耐崩刃性能。

5) 化学亲和性小、与工件材料的抗粘结性好、摩擦系数低, 能得到极好的加工表面完整性。

单晶金刚石硬度极高。

自然界最硬的材料, 比硬质合金的硬度高5~6倍。

摩擦系数低。

除黑色金属外, 与其它物质的亲和力小。

能磨出极锋锐的刀刃。

最小刃口半径1~5nm。

耐磨性好。

比硬质合金高50~100倍。

导热性能好, 热膨胀系数小, 刀具热变形小。

因此, 天然单晶金刚石被一致公认为理想的、不能代替的超精密切削刀具。

人造单晶金刚石已经开始用于超精密切削, 但是价格仍然很昂贵。

金刚石刀具不适宜切黑色金属, 很脆, 要避免振动而且价格昂贵, 刃磨困难。

人造聚晶金刚石无法磨出极锋锐的切削刃, 切削刃钝圆半径ρ很难达到<1μm, 它只能用于有色金属和非金属的精切, 很难达到超精密镜面切削。

轮廓仪测高精表面粗糙度的测量误差及其量值的研究

轮廓仪测高精表面粗糙度的测量误差及其量值的研究表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。

其两波峰或两波谷之间的距离很小,它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

同时,表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

为此,提高测量高精表面粗糙度的精度和准确度显得越来越重要了。

本文论述了电动轮廊仪测高精表面粗糙度的测盆误差,并对其总测量误差作了有代表性的合成计算。

标签:轮廊仪;表面粗糙度;测量;误差前言检测工件的表面粗糙度是保证产品质量的重要措施。

但是目前的仪器还不能给出表面粗糙度的定量结果,而且三维表面的表面粗糙度还没有专业标准,实际应用中的表面粗糙度测量只指表面上一个法向截面的一段轮廓的表面粗糙度参数测量,所以这类表面粗糙度测量仪器通称为轮廓仪。

高精表面粗糙度测量的主要方法有轮廓法、非轮廓定性法和非轮廓定量。

用干涉仪进行非轮廓定量法测量时,由于受仪器鉴别率和对线精度等影响,测量误差也不小。

电功触针式仪器进行轮廓法测量的误差也很大,但效率高,测值较稳定。

本文就这些问题作了探讨。

1 影响轮廓仪测量精度的因素1.1触针针尖半径及触针角度为使触针的运动能准确反映被测表面的实际轮廓曲线,触针应具有最小的尖端半径和适当的角度,但尖端半径过小不仅难于加工,而且极易磨损和划伤被测表面。

目前可能加工出的针尖半径为1μm到2μm之间。

由于触针尖端是一个小球,则针尖半径愈大,其运动轨迹与实际轮廓曲线的差异也就愈大。

因此,测量结果将被严重偏差[1]。

1.2测量力为使触针运动轨迹符合实际的轮廓曲线,还必须保证触针与被测表面连续接触。

为避免划伤被测表面在保证可行接触的前提下,选择尽量小的测力,并使触针伸出不同长度时测力的变化也要小。

所谓静态测量力是指触针沿其轴线方向作用于被测表面上的力,不考虑触针沿被测表面移动时所产生的动态力。

砂带三维表面形貌特征量化评价方法

砂带三维表面形貌特征量化评价方法王文玺;李建勇;樊文刚;刘月明【摘要】In order to quantitatively characterize the three-dimensional surface topography of abrasive belts,a quantitative evaluation method containing the power spectrum density analysis,the autocorrelation function analysis and the characteristic statistics analysis of abrasive grains is proposed,which considers the irregularity and randomness of the shape,size and distribution of the grains.Then,a set ofparameters,namely,the cutoff frequency,the autocorrelation length and the vertical ratio of texture as well as the density,protrusion height,inter-spacing,tip radius and cone angle of the grains,are obtained to qualitatively and quantitatively characterize the abrasive belt surface from the whole to the local.Finally,the P60,P80,P100 and P120 zirconia alumina abrasive belts are adopted to perform the experiments.The results show that (1) the abrasive belt surface is isotropic,and its auto-correlation degree descends with the increase of the grain size;(2) as the grain density increases,the height and distribution of the grains respectively tend to become more accordant and more uniform;(3) when the tip radius decreases,the cone angle ranges from 70° to 85°;and (4) the inter-grain spacing and the protrusion height of the grains follow an approximately normal distribution.%为实现对砂带三维表面形貌特征的量化评价,针对砂带表面磨粒外形、尺寸、分布均具有强不规则性与随机性的特点,提出一种包含功率谱密度分析、自相关函数分析和磨粒特征统计学分析的评价方法,通过获得砂带表面截止频率、自相关长度、纹理横纵比、磨粒密度、磨粒出刃高度、磨粒间距、磨粒刃端半径及顶锥角等评价参数,从宏观整体到局部磨粒对表面形貌特征完成定性和定量评价.以P60、P80、P100和P120号粒度锆刚玉砂带为例进行试验,结果表明:砂带表面呈各向同性,随粒度号增加砂带表面自相关程度降低;磨粒密度增加,磨粒等高性与位置分布均匀性加强;刃端半径减小,顶锥角保持在70°~85°;表面磨粒间距与磨粒出刃高度均近似服从正态分布.【期刊名称】《华南理工大学学报(自然科学版)》【年(卷),期】2016(044)012【总页数】9页(P14-22)【关键词】砂带;表面形貌;量化评价;磨粒出刃高度;磨粒间距【作者】王文玺;李建勇;樊文刚;刘月明【作者单位】北京交通大学机械与电子控制工程学院,北京100044;北京交通大学机械与电子控制工程学院,北京100044;北京交通大学机械与电子控制工程学院,北京100044;北京交通大学机械与电子控制工程学院,北京100044【正文语种】中文【中图分类】TG74砂带磨削作为“万能磨削”工艺,具有高效磨削、冷态磨削、弹性磨削等优点,随着制备工艺的改进、新型超硬磨料的应用以及多轴数控砂带磨床的发展,其在机加工领域的重要性日益凸显[1].砂带是一种表面通过“静电植砂”、“重力植砂”植入大量大小不等、形状不一且随机分布的单层涂附磨具,而磨削加工则是一种通过表面磨粒进行大量重复微量切削的加工方法,所以砂带表面形貌对磨削性能有着决定性影响[2- 5].具体来说,砂带表面磨粒形状、磨粒间距、磨粒密度和磨粒出刃高度将直接影响磨粒的切入深度、材料去除形式、有效磨粒数以及磨粒切削受力,进而对砂带磨削力、磨削温度、材料去除率、工件表面质量和砂带磨损产生影响.对砂带表面形貌进行准确测量和评价不仅有助于揭示砂带磨削机理,还有助于建立砂带形貌的评价指标[6- 8].从现有公开文献来看,国内外对于砂带形貌的测量评价工作开展尚少.国外Mezghani等[9]运用分水岭切割算法对砂带表面磨粒信息进行提取,获得磨粒密度、平均出刃高度和磨粒平均顶锥角3个评价指标,并以此描述砂带表面形貌特征.而国内还未见砂带表面形貌特征分析的相关文献.因砂带磨削、砂轮磨削同属磨料加工,磨具表面具有相似性,所以一定程度上砂带表面形貌特征评价指标可参考砂轮中的相关内容[10- 11].但砂带毕竟在磨料种类上和砂轮有所不同,且制造过程、植砂工艺更是与固结磨具相差甚远,随之产生的差异都将反映在表面形貌上.所以,在砂带磨削机理研究无法完全借鉴砂轮的磨削机理,仍需要一种评价方法以完成砂带表面形貌的测量与评价分析工作.为此,文中提供一种多角度分析的砂带形貌特征评价方法,以砂带形貌的截止频率、自相关长度、纹理横纵比、磨粒密度、磨粒间距、磨粒出刃高度以及磨粒外形参数等信息作为砂带表面形貌的评价参数,进而对不同砂带间的区别进行量化表达.该表面形貌特征评价方法包含功率谱密度(PSD)分析、自相关函数(ACF)分析和磨粒统计特征分析3部分,具体分析流程如图1所示.非接触式表面形貌仪所得三维形貌数据中,常含有系统白噪声及无效高频成分,往往不能直接用于分析[6- 7].带有X、Y、Z坐标信息的三维表面形貌可视为一系列空间域信号,表示为多种频率(波长)的正弦信号拟合,空间域上原函数中具有包含全部信息的频域函数,而频域函数中也含有原函数信息.通过功率谱密度分析可找出表面截止频率,以此设计低通数字滤波器,以过滤三维形貌中的干扰成分.形貌自相关函数用于反映表面移动一定距离后与自身的相似程度,常用于描述表面形貌的纹理特征.砂带表面形貌分析中,其特点在于未将表面形貌信息细化为各个具体成分,而是对整体进行评价,能避免磨粒切刃检测中的数据丢失.根据Wiener-Khinchin定理可知,功率谱密度与自相关函数为一对傅里叶变换对,功率谱密度中所包含的所有表面信息内容同样能映射到自相关函数中,从而磨粒分布、尺寸和外形的随机性均会体现在自相关函数中[8].砂带表面大量磨粒共同体现的特征仍是十分值得关注的研究内容.磨粒出刃高度分布能体现砂带表面磨粒的等高性,并能反映磨削过程中有效切削磨粒数随切入深度的变化情况.结合磨粒密度、磨粒间距分布则能表征砂带的容屑能力,进而分析砂带磨削散热情况.而磨粒外形参数更是微观切削过程中计算磨粒受力、材料去除率、打磨功率的基础.正因磨粒的分布位置、尺寸大小和外形特点均具有随机性,使得这些评价参数的统计值更具研究意义,是将单颗磨粒简单切削过程扩展到砂带整体复杂磨削过程的纽带.在欧式坐标中,三维表面可用函数Z(x,y)表示,Z为(x,y)点处高度.在M×N三维表面数字阵列中,1≤k≤M,1≤l≤N,则表面形貌的二维离散傅里叶变换表示为式中:M、N分别为x和y方向的点阵数;p、q为离散实变量,p=0,1,2,…,M-1;q=0,1,2,…,N-1;up、vq分别为x和y方向上的空间频率,可分别表示为式中:Δx、Δy分别为x和y方向上的采样间隔.则功率谱密度函数为P(up,vq)=F(up,vq)·F*(up,vq)通过功率谱密度函数可分析不同频率正弦波的幅值大小.文中PSD图像以波长-振幅能量表示,区别于传统标准FFT频谱表示方法,该方法X轴来自于波长(λ=1/f),Z轴为振幅的平方(标准FFT频谱表示法中X轴来自于空间频率).通过自相关函数图像的对称程度可判断表面为各向同性还是各向异性,各向同性表明形貌在各个方向上的纹理特征相似,无太大区别,不具有明显的方向性;各向异性则表明表面纹理具有方向性.自相关函数可表示为R(x,y)=E(Z(x,y)·Z(x+x,y+y))式中,x为x方向上的位移差,y为y方向上的位移差,E为数学期望.通过自相关函数图像能直观判断其属于指数还是球形形式,确定自相关长度后,便能作为粗糙表面仿真的输入项[12]生成仿真砂带表面.工程粗糙表面自相关函数通常有指数和球形两种形式,定义如下:式中,σ2为表面均方根粗糙度,r为球形自相关函数半径,βx为x方向自相关长度,βy为y方向自相关长度.文中选用ISO 25178-2—2012[13]中的Sal(最快衰减自相关长度)和Str(表面纹理横纵比)两个参数量化评价砂带表面纹理特征.其中Sal反映表面波纹成分,取值高表明表面形貌主要由长波纹组成.Str是一个介于0和1之间的值,越靠近1表面呈各向同性越明显.图2为利用自相关函数求解Sal和Str的流程,两个参数具体定义如下.最快衰减自相关长度Sal为[13]式中,R={(x,y):ACF(x,y)≤0.2}.表面纹理横纵比Str为[13]式中,.4.1 磨粒密度、磨粒高度与磨粒间距为提取磨粒统计特征,首先须对表面磨粒切刃进行识别.目前,切刃识别方法主要有目测法[14]、4点原则法、8点原则法[8]和分水岭切割法[15].因砂带磨粒尺寸跨度较广,切刃高度范围大,为尽可能全面识别表面切刃,文中选用分水岭切割算法[9].该算法通过阈值处理,可消除因微小灰度变化而引起的过度分割,减少测量白噪声和粘结剂波纹对磨粒识别结果的影响.砂带表面磨粒识别结果如图3所示,数值表面被划分为若干不规则区域,每个区域仅有一个切刃.磨粒密度ρs为单位面积的磨粒数,是计算材料去除率、切削深度、磨削功率时的重要参数,其表达式为式中,ns为测量面积内的磨粒总数.磨粒出刃高度H为磨削加工中十分重要的参数,而高度信息本是一个杂乱无章的数据样本,可通过做直方图大致描绘出分布密度曲线,并对总体分布函数做出假设判断.通常关心磨粒出刃高度是否属于正态分布.磨粒间距L为中心磨粒与相邻磨粒之间的平均距离.相邻磨粒定义为与中心磨粒共享“山谷”边界的磨粒.如图4所示,圆圈内中心磨粒与周围6个磨粒共享“山谷”线,故其相邻磨粒数为6.磨粒间距L可表达为式中,m为中心磨粒的相邻磨粒个数,li为中心磨粒与第i个相邻磨粒的距离.4.2 磨粒外形参数磨料外形往往极不规则,学者们通常将磨粒形状简化成简单几何体或多个几何体组合,其中球体[16]与圆锥体[17]模型最为简单,其形状参数单一.而真实磨粒形状更接近于二者之间,因此椭球体模型[18]、抛物线模型[19]和球顶圆锥模型[20]等被更多地运用在理论分析中.砂带采用“静电植砂”工艺将破碎机碾压后制得的针状磨粒大体均匀地植在砂带表面,因植砂过程中磨粒发生尖端放电效应而使绝大部分磨粒刃尖朝上,从而使外露的磨粒更接近于球顶圆锥模型,如图5所示.由刃端圆球半径r和顶锥角2θ两个参数描述的简化模型如图6所示.由于砂带样本表面磨粒数量众多,逐个计算球顶半径和顶锥角较为困难和繁琐.ISO 标准[13]中的两个三维表面特征参数Sdq(均方根倾斜度)和Spc(算术平均波峰曲率)可用来计算磨粒的平均顶锥角2θga和平均球顶半径rga,以评价砂带表面磨粒的锋利程度.三维表面特征参数Sdq和Spc定义如下:1) Sdq为采样区域内表面斜度方均根值.表面上所有点的平均倾斜度ζ可表示为ζ=则Sdq表示为平均顶锥角表示为2θga=-2Sdp2) Spc为采样区域内波峰的主曲率平均值.定义式如下:]表面磨粒平均球顶半径rga为5.1 砂带形貌测量文中选用VSM公司P60、P80、P100和P1204种粒度的锆刚玉磨料砂带进行实例测量,砂带表面通过美国Nanovea公司ST400非接触式表面形貌仪获得,该形貌仪具有高达87°的最大测量斜度,且测量结果不受环境光、反射率影响,适于粗糙砂带表面形貌测量.测量参数中的采样间隔对测量结果会有直接影响.如图7所示,较小的采样间隔会获得更多的波峰数目,但同时会增加数据量并降低测量效率.Blunt等[14]提出合理采样间隔ls定义如下:式中,dg为磨粒平均粒径.根据马尔金[21]对于磨料的研究成果,磨粒平均粒径dg可估测如下:dg=68.4G-1.4式中,G为砂带磨粒粒度号.各粒度砂带对应的合理采样间隔范围如表1所示.最终,文中所选测量探头P1-OP3500参数为:有效测量范围3 mm,垂直分辨率75 nm,垂直精度400 nm,光学分辨率2.6 μm.测量参数为:P60、P80、P100和P120砂带各选用60、40、30、20 μm的采样间隔,扫描面积10 mm×10 mm.测量结果如图8所示.5.2 测量结果分析计算各砂带表面形貌功率谱密度,其结果如图9所示.从图中可知,P60-P120砂带的PSD图像幅值随波长增加而增加,而在某一临界值前几乎为零,说明能量主要集中在中波和长波区,波长能量越强,其对表面形貌纹理特征的影响越大,表明砂带表面纹理特征不仅受大量不规则磨粒影响,同时还受粘结剂和基材波纹度影响. 该临界值对应频率称为截止频率,P60、P80、P100和P120砂带的截止频率分别为3.24 mm-1 (0.309 mm)、2.79 mm-1 (0.358 mm)、3.86 mm-1 (0.259 mm)、4.52 mm-1 (0.221 mm).截止频率随粒度号增加而增加,这是因为砂带表面整体起伏程度增加所致.可将砂带表面纹理信息大致分为:短波区,反映砂带表面破碎的尖锐磨粒和系统白噪声;中波区,反映砂带表面的磨粒特征;长波区,反映砂带表面粘结剂和背基的起伏特征.各砂带样本表面自相关函数图像绘于图10,Sal与Str由表2给出.从图中可以看出,砂带表面自相关函数呈指数形式并基本对称.随粒度号增加中心波峰更加尖锐,对应Sal值减小,表明砂带表面自相关程度降低,4个测量样本中P100砂带的自相关函数最为尖锐,对应Sal值也最低,体现了较差的自相关性.所有砂带的Str值均在0.8~0.9之间,说明砂带表面属于各向同性表面,且程度与磨粒粒度无关,即表示砂带表面纹理特征不具有明显的方向性,磨粒在各方向无序、随机排布.此外,Str值尚未达到1,其微弱的纹理方向性可能是因为在砂带植砂过程中送料口并非连续布置,彼此间存在微小间隔而使缺口处无磨粒植入,并在传送方向上形成了带状的磨粒空缺带.各砂带磨粒间距分布直方图绘于图11,平均磨粒间距μl、方差σl与R-J正态检验pl值如表3所示.从直方图可以看出,除P80砂带磨粒间距分布未通过正态性检验而更接近伽马分布外,其他砂带磨粒间距均为正态分布.P80砂带呈现出的较大负偏度表明砂带表面磨粒稠密的局部区域所占比例较大,易造成磨削加工时接触区域各部位的材料去除量不一致.随粒度号增加,最大磨粒间距、平均磨粒间距、最小磨粒间距以及磨粒间距分布范围均减小,其中磨粒间距减小是因为在同等植砂电场强度下,粗磨粒比细磨粒带更多的极化电荷,在电场力作用下彼此距离也相对较远.随粒度号增加,表面磨粒位置分布越加均匀,砂带磨削性能一致性与稳定性更佳,但容屑空间减小,易造成堵塞.所以,在精抛时应选用大粒度号砂带,同时加润滑液,降低打磨压力,并提高转速以促进切屑的排出.各砂带磨粒出刃高度分布直方图绘于图12,R-J正态检验结果ph,高度均值μh,高度方差σh如表3所示.可以看出,各砂带样本表面出刃高度均服从正态分布.随粒度号增加,磨粒高度降低,出刃高度分布逐渐均匀,方差变小,这是因为磨料自身尺寸减小,且磨料尺寸更加均匀.表明大粒度号砂带磨粒等高性更优,磨削性能更加一致,同时参与磨削的有效磨粒数更多[22- 23].所以大粒度号砂带更适于小切除量的精密加工场合,而小粒度号粗粒砂带出刃高度较高,磨削时切入深度大,去除材料多,更适于以材料去除效率为优先的加工场合[24].磨粒密度ρs为单位面积上的磨粒刃尖数.如表3所示,随粒度号增加,磨粒密度也增大,这是因为在植砂密度一定的情况下,磨粒尺寸减小,单位面积可植入的磨粒数相应更多.此时,切入深度因每个磨粒所分担压力减少而变小,但同时参与磨削的有效磨粒数会增加,所以用大粒度号砂带加工,能够得到更低的表面粗糙度[25]. 在较大测量面积下,用Sdq和Spc能够简便、快速地获取采样面积内磨粒的平均顶锥角和平均球顶半径.如表3所示,随砂带粒度号增加,磨粒平均球顶半径减小显著,表明越小的磨粒锋利度越高,越易切入工件表面进行切削,能量利用率高[25- 26],但平均顶锥角变化较小,基本稳定在70°~85°之间,无明显变化规律,说明不同尺寸的磨料其外形是相似的.以上两点反映出,即使磨粒达到P120(84μm)较小尺寸时,磨粒仍能视为球顶圆锥外形.文中提出一种砂带表面形貌特征评价方法,该方法从频域到空间域、从整体到局部对砂带整体表面的纹理特征和磨粒所表现的统计特征实现定性和定量分析.试验表明多特征评价参数能较为全面地量化表征砂带形貌间的细微区别.功率谱密度与自相关函数这对傅里叶变换对作为二阶统计量能对砂带表面整体进行评价.锆刚玉砂带表面分析结果表明,砂带属于指数型自相关函数的各向同性表面,磨粒在表面均匀排布,且粒度号越大越加均匀.锆刚玉砂带表面磨粒间距分布形式主要为正态分布,磨粒出刃高度分布均为正态分布,随粒度号增加,磨粒分布越加均匀,切刃等高性越好,更适宜小切除量的精密加工场合.磨粒切刃形状可近似为球顶圆锥模型,切刃球顶半径随磨粒尺寸变化,而切刃顶锥角相对稳定,磨粒锋利程度增加.† 通信作者: 樊文刚(1985-),男,博士,副教授,主要从事数字化装备与制造研究.E-mail:**************.cn【相关文献】[1] 黄云,黄智.现代砂带磨削技术及工程应用 [M].重庆:重庆大学出版社,2009.[2] JOURANI A,HAGEGE B,BOUVIER S,et al.Influence of abrasive grain geometry on friction coefficient and wear rate in belt finishing [J].Tribology International,2013,59:30- 37.[3] AXINTE D A,KRITMANOROT M,AXINTE M,et al.Investigations on belt polishing of heat-resistant titanium alloys [J].Journal of Materials Pocessing Technology,2005,166(3):398- 404.[4] HARSHA A P,TEWARI U S.Two-body and three-body abrasive wear behaviour of polyaryletherketonecomposites [J].Polymer Testing,2003,22(4):403- 418.[5] 言兰,融亦鸣,姜峰.氧化铝砂轮地貌的量化评价及数学建模 [J].机械工程学报,2011,47(17):179- 186. YAN Lan,RONG Yi-ming,JIANG Feng.Quantitive evaluation and modeling of alumina grinding wheel surface topography [J].Journal of Mechanical Engineering,2011,47(17):179- 186.[6] KHELLOUKI A,RECH J,ZAHOUANI H.The effect of lubrication conditions on belt finishing [J].International Journal of Machine Tools and Manufacture,2010,50(10):917- 921.[7] 霍凤伟,郭东明,金洙吉,等.细粒度金刚石砂轮形貌测量与评价 [J].机械工程学报,2007,43(10):108- 113. HUO Feng-wei,GUO Dong-ming,JIN Zhu-ji,et al.Mea-surement and evaluationof the surface topography of fine diamond grinding wheel [J].Chinese Journal of Mechanical Engineering,2007,43(10):108- 113.[8] NGUYEN T A,BUTLER D L.Correlation of grinding wheel topography and grinding performance:a study from a viewpoint of three-dimensional surface characterisation [J].Journal of Materials Processing Technology,2008,208(1):14- 23.[9] MEZGHANI S,MANSORI El M.Abrasiveness properties assessment of coated abrasives for precision belt grinding [J].Surface and Coatings Technology,2008,203(5/6/7):786- 789.[10] NGUYEN T A,BUTLER D L.Simulation of precision grinding process,part 1:generation of the grinding wheel surface [J].International Journal of Machine Tools and Manufacture,2005,45(11):1321- 1328.[11] 刘月明,巩亚东,曹振轩.基于数值建模的砂轮形貌仿真与测量 [J].机械工程学报,2013,48(23):109- 113. LIU Yue-ming,GONG Ya-dong,CAO Zhen-xuan.Analysis of numerical grinding wheel topology and experimental measurement [J].Journal of Mechanical Engineering,2013,48(23):184- 190.[12] 陈辉,胡元中,王慧,等.粗糙表面计算机模拟 [J].润滑与密封,2006,182(10):52- 55. CHEN Hui,HU Yuan-zhong,WANG Hui,et pu-ter simulation of rough surfaces[J].Lubrication Engineering,2006,182(10):52- 55.[13] ISO 25178-2—2012:Surface texture:areal [S].[14] BLUNT L,EBDON S.The application of three-dimensional surface measurement techniques to characterizing grinding wheel topography [J].International Journal of Machine Tools and Manufacture,1996,36(11):1207- 1226.[15] VINCENT L,SOILLE P.Watersheds in digital spaces:an efficient algorithm based on immersion simulations [J].IEEE Transactions on Pattern Analysis & Machine Intelligence,1991(6):583- 598.[16] HECKER R L,LIANG S Y.Predictive modeling of surface roughness ingrinding[J].International Journal of Machine Tools and Manufacture,2003,43(8):755- 761.[17] DE PELLEGRIN D V,STACHOWIAK G W.Sharpness of abrasive particles and surfaces [J].Wear,2004,256(6):614- 622.[18] MASEN M A,DE ROOIJ M B.Abrasive wear between rough surfaces in deep drawing [J].Wear,2004,256(6):639- 646.[19] FANG Liang,XING Jian-dong,LIU Wei-min,et puter simulation of two-body abrasion processes [J].Wear,2001,251(1):1356- 1360.[20] JIANG Jia-ren,SHENG Fang-hui,REN Feng-shen.Mo-delling of two-body abrasive wear under multiple contact conditions [J].Wear,1998,217(1):35- 45.[21] 马尔金.磨削技术理论与应用 [M].蔡光起,巩亚东,宋贵亮,译.沈阳:东北大学出版社,2002.[22] JOURANI A,DURSAPT M,HAMDI H,et al.Effect of the belt grinding on the surfacetexture:modeling of the contact and abrasive wear [J].Wear,2005,259(7):1137- 1143. [23] JOURANI A.Three Dimensional modeling of temperature distribution during belt finishing [J].International Journal of Surface Science & Engineering,2015,9(2- 3):231- 246.[24] JOURANI A,HAGEGE B,BOUVIER S,et al.Influence of abrasive grain geometry on friction coefficient and wear rate in belt finishing [J].Tribology International,2013,59:30- 37.[25] MEZGHANI S,MANSORI M E,SURA E.Wear mechanism maps for the belt finishing of steel and cast iron [J].Wear,2009,267(1/2/3/4):86- 91.[26] KHELLOUKI A,RECH J,ZAHOUANI H.Energetic analysis of cutting mechanisms in belt finishing of hard materials [J].Proceedings of the Institution of Mechanical Engineers Part B:Journal of Engineering Manufacture,2013,227(9):1409- 1413.。

仪器科学与技术

仪器科学与技术080400(一级学科:仪器科学与技术)仪器科学与技术学科下设测试计量技术及仪器和精密仪器及机械两个二级学科,本学科是1983年获博士学位授予权的光学仪器学科的主要部分,本学科1986年获得硕士学位授予权,2000年获得博士学位授予权,2003年设有博士后流动站,是我校“211工程”和“985工程”的重点建设学科点之一。

该学科基础研究与应用基础研究并重,注重军民两用技术的结合,已发展成为一门涉及测试计量技术及仪器、精密仪器及机械、光学工程、机械电子工程、检测技术及自动化装置、计算机应用等多学科交叉的新型综合学科。

本学科主要研究方向有:1.光机电一体化技术研究:主要从事仪器工程设计方法,仪器精度、优化及可靠性设计,智能仪器与虚拟仪器,虚拟设计与虚拟现实等方面的研究工作。

2.近代光学与光电检测技术及仪器研究:主要从事干涉与偏振测量,光学非球面检测,激光多普勒及光散射测量,紫外测量,三维检测等方面的研究工作。

3.微小型光机电系统技术:主要从事微机电系统的设计、制造与检测,微小型机器人及其有效载荷技术,微小型运动及传感仿生技术等方面的研究工作。

4.微纳米测试与测控技术:主要从事微观形貌测量、纳米测量、纳米计量学等方面的研究工作。

5.精密测试与计量:主要从事几何量测试与仪器,远程、在线及智能化测试,计量专家系统与计算机精度仿真,误差理论与数据处理等方面的研究工作。

6.光电信息传感与处理技术:主要从事光学遥感技术,图像采集与处理技术,光学信息处理新方法与新技术等方面的研究工作。

7.瞬态、动态测试技术:主要从事动态与瞬态参数测试与标定技术,动态信号采集与信号分析、处理技术等方面的研究工作。

8.传感器技术及实验仿真:主要从事传感器技术及其应用,传感器特性测试,多传感器监控系统,近感探测技术等方面的研究工作。

一、培养目标热爱祖国,有社会主义觉悟和较高道德修养,掌握坚实的仪器科学与技术和所属相关专业的基础理论和系统的专门知识,具有在本学科从事科学研究和独立担负专门技术工作的能力,能够胜任在本学科及相关领域的科研、教学、开发和管理等方面工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第19卷 第4期2011年4月

光学精密工程 Optics and Precision Engineering

Vol.19 No.4

Apr.2011

收稿日期:2010-06-02;修订日期:2010-08-06.

基金项目:国家自然科学基金(科学仪器专项基金)资助项目(No.50927502);国家863高技术研究发展计划资助项目(No.2008AA042409)

文章编号 1004-924X(2011)04-0828-08

复合型超精密表面形貌测量仪

王淑珍1,2,谢铁邦1,常素萍1

(1.华中科技大学机械科学与工程学院,湖北武汉430074;2.洛阳理工学院机电工程系,河南洛阳471023)

摘要:研制了基于同一显微镜基体实现原子力探针扫描测量与非接触光学测量两种功能的复合型超精密表面形貌测量仪。分析了基于白光显微干涉原子力探针的测量方法、探针微悬臂变形量与白光干涉条纹移动量的关系以及探针微悬臂测量非线性误差的修正方法,和通过融合垂直扫描系统的位移量和悬臂梁变形量得到了原子力探针的工作方式。研制了三维精密位移系统和基于白光显微干涉的原子力探针测头。采用原子力探针扫描测量对NT-MDT公司生产的扫描探针校准光栅TGZ2_PTB进行了重复性实验,实验显示标准差为0.96nm,相对重复性误差为3.08%。给出了原子力探针扫描测量、相移干涉测量及白光干涉垂直扫描测量的测量实例。实验结果表明,所研制的超精密表面形貌测量仪可用于超精密加工工程表面、光学表面以及微纳几何结构的测量。关 键 词:超精密测量;表面形貌测量;原子力探针扫描;白光干涉中图分类号:TH741.3;TH742.9 文献标识码:A doi:10.3788/OPE.20111904.0828

Combined profilometer for ultra-precision surface topography

WANG Shu-zhen1,2,XIE Tie-bang1,CHANG Su-ping

1

(1.School of Mechanical Engineering and Science,Huazhong University of

Science and Technology,Wuhan 430074,China;2.Department of Electrical and MechanicalEngineering,Luoyang Institute of Science and Technology,Luoyang471023,China)

Abstract:A combined profilometer combined atomic force probe scanning measurement with non-con-

tact optical measurement based on one interference microscope substrate was developed for ultra-preci-

sion surface topography.The white light interference microscope based atomic force probe scanning

measurement,the relationship between the deflection of an atomic force probe cantilever and themovement amount of interference fringes and the nonlinearity error correction method of probe cantile-

ver deflection measurement were given.Then,the contact operation mode combined the displacementof vertical scanning system and the deflection of the cantilever was analyzed.A 3Dprecision displace-

ment system and a AFM head based on white light interference microscope were developed.Under thesame condition,the calibration grating TGZ2_PTB(107±2nm)made by NT-MDT Co.,was meas-

ured 10times on the same region.The measurement results show that the standard deviation is 0.96nm and the relative repeatability error is 3.08%.Several examples measured by atomic force probescanning method,phase-shifting interferometry and vertical scanning white light interference methodwere given,respectively.It concludes that the combined profilometer can be used to measure ultra-

precision machining engineering surfaces,optical surfaces,and micro-nano geometric structures.Key words:ultra-precision measurement;surface topographic measurement;atomic force probe scan-

ning;white light interference

1 引

言

超精密和超微细加工技术的日益进步使得机械、电子、光学、材料等工业均朝着微小化、精密化的方向迈进。机械组件的精度、半导体蚀刻的沟槽深度、曝光的线宽等都因技术的不断创新达到了更高的品质,并且出现了各种微/纳米级的微器件,如微齿轮、微型孔、微型台阶等。因此,超精密表面形貌检测除了检测高度方向参数和横向峰峰距或峰谷距均是纳米量级的加工零件和材料表面微观三维形貌外,还要检测由微电子、微光学元件、微机械等微观结构单元组成的三维复杂微观结构。这就要求超精表面形貌测量仪器必须具备垂直、水平方向上的高分辨率,和较大的测量纵深和测量范围。触针式轮廓仪[1]、光学轮廓仪[2-3]和原子力显微镜[4-6]等表面形貌测量仪器已在超精密表面测量中得到了广泛应用。由于受针尖半径和瑞利衍射极限的限制,传统触针式轮廓仪和光学轮廓仪无法对横向分辨率要求很高的集成电路、精密光学镜头、盘片或晶片表面等进行测量。而原子力显微镜在横向和垂直方向都有极高的分辨率,从而成为进行高分辨率超精密表面形貌或结构测量的必然选择,但是原子力显微镜的测量速度比较低,测量范围也比较小,为了兼顾测量速度和精度,可以将原子力显微镜和大视场测量系统相结

合,这样就可以迅速定位感兴趣的区域并采用原子力显微镜进行高分辨率测量,同时还可以以较低的横向分辨率进行快速、大视场形貌测量。本文以超精密表面形貌测量为目的,基于同一显微镜基体实现了原子力探针扫描测量与非接触光学测量两种功能,文中分析了基于白光显微干涉原子力探针的测量方法、探针微悬臂变形量与白光干涉条纹移动量的关系、探针微悬臂测量

非线性误差的修正以及通过融合垂直扫描系统的位移量和悬臂梁变形量得到被测表面形貌的原子力探针工作方式。自主研制了基于白光显微干涉的原子力探针测头和由大量程计量型纳米级垂直扫描系统和共运动面X-Y二维精密工作台组成的三维精密位移系统。

2

结构和测量原理

所研制的复合型超精密表面形貌测量仪的两种测量功能共用光路和硬件系统,针对不同的测量要求可以采用不同的测量方法。测量仪包括显微干涉系统、原子力探针组件、垂直扫描系统、共运动面X-Y二维精密工作台、图像采集系统和计算机处理系统等,实物照片如图1所示。被测样品放在二维工作台上,垂直扫描系统固定在立柱上可以带动显微干涉系统上下移动,机械机构安装在防震的大理石平台上,整个测量系统放置在气浮隔震平台上。

图1 复合型测量仪照片Fig.1 Photograph of combined profilometer

在进行原子力探针扫描测量时,被测样品由X-Y二维工作台带动进行水平扫描,在扫描过程中,显微干涉系统通过图像采集系统和计算机处

928第4期

王淑珍,等:复合型超精密表面形貌测量仪理系统测量原子力探针微悬臂的变形,垂直扫描系统带动原子力探针组件随显微干涉系统一起上下移动,使原子力探针和被测表面基本保持恒力,同时记录探针微悬臂的变形量和垂直扫描系统的移动量,根据探针微悬臂的变形量和垂直扫描系统的移动量计算出被测表面的形貌图。将原子力探针组件从测量显微物镜上旋下,可以进行显微干涉非接触测量。在进行白光干涉垂直扫描测量时,样品放置在二维工作台上,垂直扫描系统带动显微干涉系统上下移动,完成对被测件的垂直扫描。在进行相移干涉测量时,在图2所示的显微干涉系统光路结构中的照明光路中加入滤波片。如果被测表面超过显微镜的视场,移动二维工作台,可以进行多视场测量。白光干涉垂直扫描测量和相移干涉测量已在许多文献中进行了讨论[3,7-8],下面主要讨论基于白光显微干涉的原子力探针扫描测量原理。2.1 显微干涉系统本显微干涉系统采用Linnik型显微干涉仪,干涉仪的参考臂和测量臂使用两个相同的物镜,通过倾斜参考镜得到所需宽度的干涉条纹。如图2所示。白光经聚光镜投射到孔径光阑上,经孔径光阑、视场光阑、照明物镜后透射到分光棱镜上,分光棱镜把光线分成两束,一束光经补偿镜和参考显微物镜后射向参考镜,参考镜将光反射并沿原路返回;分光棱镜射出的另一束光经补偿镜和测量显微物镜聚焦于被测表面(或探针微悬臂端部背面),并沿原路返回,在分光棱镜的分光面与参考光束相遇,汇聚并产生干涉。由于白光光源的相干长度只有几微米,只有当两束光的光程接近相等时才有干涉条纹。干涉条纹经成像物镜后在CCD上成像。根据薄透镜成像理论[9],如果采用单色光照明,可以推导出CCD接受的干涉光强分布为:

I(x,y)=2A2d41λ4 M2·

1+coskMx(sin(2α)-sin(2θ))+2kΔ[]{}z,