一级减速器传动比分配原则

一级圆柱齿轮减速器设计说明(参考标准版)

目录一、课程设计任务书 (2)二、传动方案拟定 (2)三、电动机选择 (3)四、计算总传动比及分配各级的伟动比 (3)五、运动参数及动力参数计算 (4)六、传动零件的设计计算 (4)七、轴的设计计算 (8)八、滚动轴承的选择及校核计算 (13)九、键联接的选择及校核计算 (15)一、课程设计任务书1、已知条件1)工作条件:连续单向运转,载荷平稳,空载启动,使用年限10年,工作为二班工作制。

2)使用折旧期:8年。

3)检修间隔期:四年大修一次,两年一次中修,半年一次小修。

4)动力来源:电力,三相交流,电压380/220V。

5)运输带速度允许误差:±5%。

6)制造条件及生产批量:一般机械厂制造,小批量生产。

2、设计任务量1)完成手工绘制减速器装配图1张(A2)。

2)完成CAD绘制零件工图2张(轴、齿轮各一张),同一组两人绘制不同的齿轮和轴。

3)编写设计计算说明书1份。

3、设计主要内容1)基本参数计算:传动比、功率、扭矩、效率、电机类型等。

2)基本机构设计:确定零件的装配形式及方案(轴承固定方式、润滑和密封方式等)。

3)零件设计及校核(零件受力分析、选材、基本尺寸的确定)。

4)画装配图(总体结构、装配关系、明细表)。

5)画零件图(型位公差、尺寸标注、技术要求等)。

6)写设计说明书。

7)设计数据及传动方案。

二、传动方案拟定第××组:设计单级圆柱齿轮减速器和一级带传动。

图2.1 带式输送机的传动装置简图1-电动机;2-三角带传动;3-减速器;4-联轴器;5-传动滚筒;6-皮带运输机(1)工作条件:连续单向运转,载荷平稳,空载启动,使用年限10年,小批量生产,工作为二班工作制,运输带速允许误差正负5%。

(2)原始数据:工作拉力;带速;滚筒直径;滚筒长度。

三、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:按表2-5确定各部分的效率为:V带传动效率η=0.96,滚动轴承效率(一对)η=0.98,闭式齿轮传动效率η=0.96,联轴器传动效率η=0.98,传动滚筒效率η=0.95,代入得(2)电机所需的工作功率:因载荷平稳,电动机额定功率略大于即可。

齿轮减速器传动比的最佳分配与优化设计

齿轮减速器传动比的最佳分配与优化设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!齿轮减速器传动比的最佳分配与优化设计1. 引言齿轮减速器是机械传动中常用的一种形式,通过不同大小的齿轮组合来实现速度和扭矩的转换。

减速器传动比选择及其特点与应用

(1)传动比:

i=8~80

(2)特点及应用:

大传动比时结构紧凑,外廓尺寸小,效率较低。下置蜗杆时润滑条件好,应优先采用,但当蜗杆速度太高时(v≥5m/s),搅油损失大。上置蜗杆式轴承润滑不便。

五、蜗杆—齿轮减速器

(1)传动比:

i=15~480

(2)特点及应用:

有蜗杆传动在高速级和齿轮传动在高速级两种形式。前者效率较高,后者应用较少。

减速器传动比选择及其特点与应用

一、圆柱齿轮减速器

1.单级

(1)传动比:

调质齿轮:i≤7.1

淬硬齿轮:i≤6.3(较佳:i≤5.6)

(2)特点及应用:

应用广泛、结构简单。齿轮可用直齿、斜齿或人字齿。可用于低速轻载,也可用于高速重载。

2.两级展开式

(1)传动比:

调质齿轮:i=7.1~50

淬硬齿轮:i=7.1~31.5(较佳:i=7.1~20)

(2)特点及应用:

用于输出轴和输入轴两轴线垂直相交的场合。为保证两齿轮有准确的相对位置,应有进行调整的结构。齿轮难于精加工,仅在传动布置需要时采用。

三、圆锥圆柱齿轮减速器

(1)传动比:

直齿:i=6.3~31.5

斜齿、曲线齿:i=8~40

(2)特点及应用:

应用场合与单级圆锥齿轮减速器相同。锥齿轮在高速级,可减小锥齿轮尺寸,避免加工困难;小锥齿轮轴常悬臂布置,在高速级可减小其受力。

(2)特点及应用:

应用广泛、结构简单,高速级常用斜齿。齿轮相对轴承不对称,齿向载荷分布不均,故要求高速级小齿轮远离输入端,轴应有较大刚性。

3.两级同轴式

(1)传动比:

调质齿轮:i=7.1~50

淬硬齿轮:i=7.1~31.5(较佳:i=7.1~20)

一级圆柱齿轮减速器计算说明书

课程设计说明书一、电动机的选择: 1.选择电动机的类型:按工作要求和条件,选用三机笼型电动机,封锁式结构,电压380V ,Y 系列斜闭式自扇冷式鼠笼型三相异步电动机。

(手册P167) 选择电动机容量 :滚筒转速:min 39.7635.0*14.34.1*60**60r D v n ===πω负载功率:92.31000/4.1*28001000/===FV P w KW电动机所需的功率为:kw awd p p η=(其中:d p 为电动机功率,w p 为负载功率,a η为总效率。

)2.电动机功率选择:()8499.096.099.097.098.096.022=⨯⨯⨯⨯=⨯⨯⨯⨯=含轴承滚筒联轴器齿轮轴承带总ηηηηηη折算到电动机的功率为:kw 6.40.84993.92===a w d p p η 3.确信电动机型号:按指导书7P 表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围为:632-='i .取V 带传动比422-='i ,那么总传动比理论范围为246-='a i ,故电动机转速的可选范围为()min183345839.76246rn i n a a -=⨯-=⨯'='筒符合这一范围的同步转速有750,1000和1500minr查手册167P 表112-的:选定电动机类型为:62132-M Y 其要紧性能:额定功率:KW 5.5,满载转速: min960r,额定转速: 0.2,质量: kg 84二、确信传动装置的总传动比和分派传动比 1.减速器的总传动比为:57.1239.76960===n n i m a 二、分派传动装置传动比:按手册7P 表1,取开式圆柱齿轮传动比6=开i因为闭开i i i a •=,因此闭式圆锥齿轮的传动比095.2=闭i .三、运动参数及动力参数计算: 1.计算各轴的转速:I 轴转速:min 2.458095.2960ri n n mI ===带min 4.7662.458ri n n III ===齿轮2.各轴的输入功率电机轴:KW P P d Ⅰ416.496.0*6.401==⋅=η I 轴上齿轮的输入功率:KW P P I 328.498.0416.41=⨯=⨯=轴承η II 轴输入功率:KW P P Ⅱ198.497.0328.41=⨯=⋅=齿轮η 3.各轴的转矩电动机的输出转矩:m N n P T m d d ⋅=⨯==76.469606.495509550m N i T T d Ⅰ⋅=⨯⨯=⋅⋅=033.9296.0095.276.45带带η m N i T T ⅠⅡ⋅=⨯⨯⨯=⋅⋅⋅=917.52497.098.06033.92带轴承齿ηη四、传动零件的设计计算 1.皮带轮传动的设计计算:(1)选择一般V 带由讲义109P 表查得:工作情形系数:2.1=A K计算功率: KW p K P A C52.56.42.1=⨯=⋅=小带轮转速为:min9601rn D =由讲义109P 图可得:选用A 型V 带:小带轮直径mm D 100801-=(2)确信带轮基准直径,并验算带速 小带轮直径mm D 100801-=,参照讲义109P 表,取mm d mm D 75100min 1=>=,()mm D n n D 5.2091002.4589601212=⨯=⋅⎪⎭⎫ ⎝⎛=由讲义109P 表,取mm D 2002=实际从动轮转速:min 4802001009602112r D D n n =⨯=⋅='转速误差为:()05.0048.02.4584802.458222<-=-=⎪⎭⎫ ⎝⎛'-n n n知足运输带速度许诺误差要求. 验算带速sm n D v03.510006011=⨯=π在sm255-范围内,带速适合.(3)确信带长和中心距 由讲义110P 式得: ()()2121255.0D D a h D D +≤≤++()()200100220010055.0+≤≤++a h查讲义106P 表,得:V 带高度: mm h 0.8= 得: mm a mm 600165≤≤ 初步选取中心距:mm a 5000=由讲义101P 式得: ()()mm aD D D D a L 1476422212210=-+++=π依照讲义106P 表选取V 带的基准长度:mm L d1400=那么实际中心距:()mm L L a a d 46221476140050020=-+=-+≈(4)验算小带轮包角: 据讲义100P 式得:1206.1673.57180121>=⨯⎪⎭⎫ ⎝⎛--=a D D α(适用)(5)确信带的根数: 查讲义107P 表,得:KW P 95.00=.查讲义108P 表,得:KW P 11.00=∆查讲义108P 表,得:96.0=αK .查讲义102P 表,得:96.0=L K由讲义110P 式得:()()914.496.096.011.095.08.400=⨯⨯+=⋅⋅∆+=L c K K P P P z α取5=z 根. (6)计算轴上压力 查讲义106P 表,得:mkgq10.0=由讲义110P 式,得:单根V 带适合的张紧力:N qv K ZVP F C57.17803.51.0196.05.203.5552.550015.2500220=⨯+⎪⎭⎫ ⎝⎛-⨯⨯⨯=+⎪⎪⎭⎫ ⎝⎛-=α 由讲义111P 式,得:作用在带轮轴上的压力为 :N zF F Q 26.177526.167sin 57.178522sin 20=⨯⨯⨯==α二、齿轮传动的设计计算:(1)选择齿轮材料及精度品级初选大小齿轮的材料均为45钢,经调质处置,硬度为HBS 250210- 由讲义表取齿轮品级精度为7级,初选10=β(2)计算高速级齿轮 <1>查讲义133P 表得:25.1=A K取1.1,2.1,11.1===βαK K K v,863.1=⋅⋅⋅=βαK K K K K v A由讲义135P 图取,4.2=H Z ,由讲义136P 表,取8.189=E Z ,齿数教少取90.0=εZ ,取,10 =β则99.0=βZ .<2>接触疲劳许用应力 由讲义138P 图查得:MPa H H 5902lim 1lim ==δδ. 由讲义140P 表,查得:1.11lim =H S ,那么应力循环次数:()9111028.11636582.4586060⨯=⨯⨯⨯⨯=⋅⋅h L j n N99121014.261028.1⨯=⨯==齿i N N查讲义139P 图可得接触疲劳的寿命系数:121==N N Z Z ,MPa S H NH HP HP 4.5361.1limlim 21====⋅δδ. <3>计算小齿轮最小直径 计算工作转矩:m N n P T ⋅=⨯⨯=⨯⨯=902062.458328.41055.91055.961161由讲义141P 表,取:3.1=dϕ,()m mu u T K Z Z Z Z d d HP E H 70.56672.190206832.124.53699.090.08.1894.212323121=⨯⨯⨯⨯⎪⎭⎫ ⎝⎛⨯⨯⨯=+⋅⋅⋅⎪⎪⎭⎫ ⎝⎛⋅⋅⋅≥ϕδβε <4>确信中心距:()()mm i d a 45.198612699.56121=+=+≥为便于制造和测量,初定:mm a 200=. <5>选定模数n m 齿数21,Z Z 和螺旋角β 一样: 158,30171-=-=βZ ,初选:,10,201 ==βZ 则12020612=⨯=⋅=i Z Z .由()21cos 2Z Z m a n +=β得:814.214010cos 2002cos 221=⨯⨯=+=Z Z a m n β由讲义141P 表取标准模数:3=n m ,则:3.131310cos 2002cos 221=⨯⨯==+n m a Z Z β取13121=+Z Z ,那么:7.1871311211==++=i Z Z Z .取191=Z ,112191312=-=Z .齿数比:895.51911212==Z Z 与6=i 的要求比较,误差为%,可用.是:()73.109825.0cos 2cos 1211==+=--aZ Z m n β知足要求.<6>计算齿轮分度圆直径 小齿轮:mm Z m d n 015.589825.0193cos 11=⨯=⋅=β;大齿轮:mm d n 985.3419825.0cos 22===β<7>齿轮宽度mm d b d 42.75015.583.11=⨯=⋅=ϕ圆整得大齿轮宽度:mm b 752=,取小齿轮宽度:mm b 801=.<8>校核齿轮弯曲疲劳强度 查讲义139P 图,得MPa F F 2202lim 1lim ==δδ; 查讲义140P 表,得:5.1lim=F S ;查讲义139P 图得:弯曲强度寿命系数:121==N N Y Y ;()0.233.29315.10.2220minlim ==⨯⨯=⋅⋅=ST ST N F STF FP Y Y MPa Y S Y 按国标取δδ由讲义137P 表,得:80.1,54.1,16.2,85.22121====Sa Sa Fa Fa Y Y Y Y ,Z 较大()85.065.0-εY ,取90.0,80.0==βεY Y ,则:FPSa Fa n F MPa Y Y Y Y m d b KT δδβε<=⨯⨯⨯⨯⨯⨯⨯=⋅⋅⋅⋅⋅=608.7790.080.054.185.23015.587090206832.12211111FP Sa Fa Sa Fa F F Y Y Y Y δδδ<=⨯⨯⨯=⋅⋅⋅=749.6854.185.280.116.2608.77112212,因此两齿轮齿根弯曲疲劳强度知足要求,此种设计合理.〈9〉齿轮的大体参数如下表所示:五、轴的设计计算及校核:1.计算轴的最小直径查讲义232P 表,取:110=cI 轴:mm n P c d in 4.232.458416.4110313111Im =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅= II 轴:mm nP c d inI 8.414.76198.4110313122Im =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅=取最大转矩轴进行计算,校核. 考虑有键槽,将直径增大%5,则:()mm d 89.43%518.41min =+⨯=.2.轴的结构设计 选材45钢,调质处置. 由讲义226P 表,查得:MPa MPa MPa MPa s b 355,155,640,27511====--δτδδ.由讲义233P 表查得:[]MPa b 601=-δ,mm N T ⋅=5249172.由讲义213P 式得:联轴器的计算转矩:2T K A ca ⋅=τ由讲义213P 表,查得:3.1=AK ,mm N T ca ⋅=⨯=1.6823925249173.1依照计算转矩应小于联轴器公称转矩的条件,查手册99P 表8-7,选择弹性柱销联轴器,型号为:3LX 型联轴器,其公称转矩为:m N m N ⋅>⋅917.5241250 半联轴器I 的孔径:mm d I45=,故取:mm d 451=.半联轴器长度mm L 112=,半联轴器与轴配合的毂孔长度为:mm L I 84=.(1)轴上零件的定位,固定和装配单级减速器中能够将齿轮安排在箱体中央,相对两轴承对称散布.齿轮左面由套筒定位,右面由轴肩定位,联接以平键作为过渡配合固定,两轴承均以轴肩定位.(2)确信轴各段直径和长度<1>II I -段:为了知足半联轴器的轴向定位要求,II I -轴段右端需制出一轴肩,故取III II -段的直径mm d III II 52=-,左端用轴端挡圈定位,查手册表按轴端去挡圈直径mm d 55=,半联轴器与轴配合的毂孔长度:mm L 841=,为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故段的长度应比略短,取:mm L III 82=-.<2>初步选择转动轴承,因轴承同时受有径向力和轴向力的作用 ,应选用蛋列圆锥滚子轴承,参照工作要求并依照:mm d IIIII 52=-.由手册75P 表76-选取30211型轴承,尺寸:2110055⨯⨯=⨯⨯B D d ,轴肩mm d a 64min =故mm l mm d d VII VI VII VI IV III 21,55===---,左端转动轴承采纳绉件进行轴向定位,右端转动轴承采纳套筒定位.<3>取安装齿轮处轴段IV 的直径:mm d VIV 60=-,齿轮右端与右轴承之间采纳套筒定位,已知齿轮轮毂的宽度为mm 75,为了使套筒端面靠得住地压紧齿轮,此轴段应略短与轮毂宽度,故取:mm l V IV 73=-,齿轮右端采纳轴肩定位,轴肩高度5507.007.0⨯=>d h ,取mm h 4=,那么轴环处的直径:mm d mm h d a VI V 6568260min =>=+=-,轴环宽度:mm h b 6.54.1=≥,取mm l VI V 10=-,mm D d a VI V 91=<-,即轴肩处轴径小于轴承内圈外径,便于拆卸轴承.<4>轴承端盖的总宽度为:mm 20,取:mm l III II 70=-.<5>取齿轮距箱体内壁距离为:mm a 10=.()mm a l IV III 34727521=-++=-,mm l VII VI 21=-.至此,已初步确信了轴的各段直径和长度. (3)轴上零件的周向定位齿轮,半联轴器与轴的周向定位均采纳平键联接 按mm d VIV 72=-查手册53P 表4-1,得:平键截面1220⨯=⨯h b ,键槽用键槽铣刀加工,长为:mm 63.为了保证齿轮与轴配合有良好的对中性,应选择齿轮轮毂与轴的配合为;67n H ,半联轴器与轴的联接,选用平键为:70914⨯⨯=⨯⨯l h b ,半联轴器与轴的配合为:67k H .转动轴承与轴的周向定位是借过渡配合来保证的,此处选轴的直径尺寸公差为:6m . (4)确信轴上圆角和倒角尺寸,参照讲义228P 表,取轴端倒角为:456.1⨯,各轴肩处圆角半径:II I -段左端取6.1R ,其余取2R ,VII VI -处轴肩定位轴承,轴承圆角半径应大于过渡圆角半径,由手册0.2=as r ,故取VII VI -段为6.1R .(5)求轴上的载荷在确信轴承的支点位置时,查手册75P 表6-7,轴承30211型,取21=a 因此,作为简支梁的轴的支撑跨距1324932+=+L L ,据轴的计算简图作出轴的弯矩图,扭矩图和计算弯矩图,可看出截面处计算弯矩最大 ,是轴的危险截面.(6)按弯扭合成应力校核轴的强度.<1>作用在齿轮上的力因已知低速级大齿轮的分度圆直径为:m N T mm d ⋅==917.524,985.34122,得:N d T F t 3070985.34110917.52422322=⨯⨯==,N F F n t r 113773.10cos 20tan 3070cos tan =⨯=⋅=βα,N F F t a 58273.10tan 3070tan =⨯=⋅= β.<2>求作用于轴上的支反力水平面内支反力:(),.3070494747,221⎪⎩⎪⎨⎧=+=⨯=+N F R F F R R t H t t H H.1487,158321N R N R H H ==⇒垂直面内支反力:.995182,1137,04996,02121⎪⎪⎩⎪⎪⎨⎧⋅=⋅===+⨯-⨯=+-m m N d F M N F M F R R R R a ar a r v v r v.1587,45021N R N R v v =-=⇒<3>作出弯矩图别离计算水平面和垂直面内各力产生的弯矩..20961,78557,73608212223232mm N M M M mm N l R M N l l l l F M a v v v v t H ⋅-=-=⋅===+⋅⋅=计算总弯矩:22v H M M M +=().1076547855773608,765342096173608222221mm N M mm N M ⋅=+=⋅=-+=<4>作出扭矩图:mm N T ⋅=⨯=2.3149505249176.02α.<5>作出计算弯矩图:()22T M M ca α+=,mm N M mm N M M ca ca ⋅=+=⋅==3328402.314950107654,7653422211.<6>校核轴的强度对轴上经受最大计算弯矩的截面的强度进行校核. 由讲义232P 式,得:[]b caca WM 1-≤=δδ, 由讲义233P 表,得:()dt d bt d W 23223--=π, 由手册53P 表4-1,取5.7=t ,计算得:7.29488=W , 得:[],603.117.294883328401MPa MPa b ca =<==-δδ故平安.(7)精准校核轴的疲劳强度 校核该轴截面IV 左右双侧.<1>截面IV 右边:由讲义233P 表,得:抗弯截面模量:3335.16637551.01.0mm d W =⨯==, 抗扭截面模量:33333275552.02.0mm d W T=⨯==,截面IV 右边的弯矩:mm N M ⋅=-⨯=87413493649332840, 截面IV 世上的扭矩为:mm N T ⋅=5249172, 截面上的弯曲应力:MPa W M b 25.55.1663787413===δ, 街面上行的扭转切应力:MPa W T T T 78.15332755249172===τ. 截面上由于轴肩而形成的理论应力集中系数δα及τα,由讲义23P 图,查得:,09.15560,036.0550.2====d D d r 得:.31.1,0.2==τδαα 由讲义23P 图,查得:材料的敏性系数为:,85.0,82.0==τδαq 故有效应力集中系数为:()()()()26.1131.185.0111,82.110.282.0111=-⨯+=-+==-⨯+=-+=τττδδδααq k q k 由讲义24P 图,取:尺寸系数68.0=δε;扭转尺寸系数:82.0=τε. 按磨削加工,由讲义24P 图,取表面状态系数:92.0==τδββ. 轴未经表面强化处置,即:1=qβ.计算综合系数值为: 62.1192.0182.026.111,76.2192.0168.082.111=-+=-+==-+=-+=ττττδδδδβεβεk K k K . 由讲义第一章取材料特性系数:05.0,1.0==τδϕϕ. 计算平安系数ca S :由讲义233P 式,得:98.1801.025.576.22751=⨯+⨯=⋅+⋅=-m K S δϕδδδαδδ, 76.11278.1505.0278.1562.11551=⨯+⨯=⋅+⋅=-m K S τϕττταττ. 由讲义234P 表,取疲劳强度的许用平安系数:5.1=S .5.11.1576.1198.1876.1198.182222=>>=+⨯=+⋅=S S S S S S ca τδτδ,故可知其平安.<2>截面IV 左侧抗弯截面模量为:33321600601.01.0mm d W =⨯=⨯=. 抗扭截面模量为:33343200602.02.0mm d W T =⨯==.弯矩及弯曲应力为:MPa W M mm N M b 05.42160087413,87413===⋅=δ, 扭矩及扭转切应力为:MPa W T mm N T T 15.1243200524917,52491722===⋅=ττ, 过盈配合处的δδεk 值:16.3=δδεk ,由δδττεεk k ⨯=8.0,得:53.2=ττεk .轴按磨削加工,由讲义24P 图,取表面状态系数为:92.0==τδββ. 故得综合系数为:25.3192.0116.311=-+=-+=δδδδβεk K , 62.2192.0153.211=-+=-+=ττττβεk K . 因此在截面IV 右边的平安系数为:89.2001.005.425.32751=⨯+⨯=⋅+⋅=-m K S δϕδδδαδδ, 22.16215.1205.0215.1262.21551=⨯+⨯=⋅+⋅=-m K S τϕττταττ. 5.181.1222.1689.2022.1689.202222=>>=+⨯=+⋅=S S S S S S ca τδτδ.故该轴在截面右边的强度也是足够的.六. 轴承的选择及计算1.轴承的选择:轴承1:单列圆锥滚子轴承30211(GB/T 297-1994)轴承2:单列圆锥滚子轴承30207(GB/T 297-1994)2.校核轴承:圆锥滚子轴承30211,查手册:KN C KN C or r115,8.90== 由讲义177P 表,取22,0.1H v P R R R f +==()NR R R N R R R H V H v 2175148715871646158345022222222221211=+=+==+-=+=由讲义176P 表,查得:单列圆锥滚子轴承e RA >时的y 值为:5.115cot 4.0= . 由讲义178P 表,得:轴承的派生轴向力:N y R S 5495.121646211=⨯==,N y R S 7255.122175222=⨯==. 因21S F S a >+,故1为松边,作用在轴承上的总的轴向力为:N F S A N S A a 1307582725,5492211=+=+===.查手册75P 表6-7,得:30211型 4.0=e ,e R A <==33.0164654911. 由讲义176P 表,查得:0,111==y x ,e R A >==6.02175130722,得:5.1cot 40.0,4.022===αy x . 计算当量动载荷:()N P 1646164610.11=⨯⨯=, ()129.392021755.116464.00.1P P >=⨯+⨯⨯=. 计算轴承寿命,由讲义175P 式,得:,60106ε⎪⎪⎭⎫ ⎝⎛=p c n L h 取:310=ε. 那么:h L h L h h 2000077224609.3920108.904.76601031036='>>=⎪⎪⎭⎫ ⎝⎛⨯⨯= .七.键的选择和计算1.输入轴:键78⨯,T GB 20031090-,A 型.2.大齿轮:键1118⨯,GB20031090-,A 型.3.输出轴:键914⨯,GB20031090-,A 型. 查讲义77P 表,[]MPa P 120100-=δ,式得强度条件:[]b L l dhl T P -=≤,4δ. 校核键1:()[]P MPa dhl T δδ<=-⨯⨯⨯==13.7583672592033440; 键2:()[]P MPa dhl T δδ<=-⨯⨯⨯==70.7018631160524917440; 键3:()[]P MPa dhl T δδ<=-⨯⨯⨯==81.891470945509274440. 所有键均符合要求.八.联轴器的选择选择I 轴与电动机联轴器为弹性柱销联轴器型号为:2LX 型联轴器:()2003501462256228-⨯⨯T GB JB ZC 公称转矩:,560m N T ⋅=许用转速:,min 6300rn =质量:kg 5.选择II 轴与III 轴联轴器为弹性柱销联轴器 型号为:3LX 型联轴器:()200350141124511248-⨯⨯T GB JB ZC 公称转矩:,1250m N T ⋅=许用转速:,min 4700r n =质量:kg 8. 九.减数器的润滑方式和密封类型的选择1、 减数器的润滑方式:飞溅润滑方式2、 选择润滑油:工业闭式齿轮油(GB5903-95)中的一种。

机械电子学-第02章参考答案

机械电子学-第2章习题-参考答案2-1 设计机械传动部件时,为确保机械系统的传动精度和工作稳定性,常常提出哪些要求?答:常提出低摩擦、无间隙、低惯量、高刚度、高谐振频率、适当的阻尼比等。

2-2 机电一体化系统传动机构的作用是什么?(★)答:传递转矩和扭矩。

2-3 机电一体化系统(产品)对传动机构的基本要求是什么?答:精密化,高速化,小型、轻量化。

2-4、简述丝杠螺母机构的分类及特点。

答:丝杆螺母机构有滑动摩擦机构和滚动摩擦机构之分。

滑动丝杠螺母机构结构简单、加工方便、制造成本低、具有自锁功能,但其摩擦阻力矩大、传动效率低;滚珠丝杠螺母机构虽然结构复杂、制造成本高,但其最大优点是摩擦阻力矩小、传动效率高,因此在机电一体化中得到广泛应用。

2-5、丝杠螺母机构的传动形式及方法是什么?(★)答:丝杠螺母机构的基本传动形式有:(1)螺母固定、丝杠转动并移动;(2)丝杠转动、螺母移动;(3)螺母转动、丝杠移动;(4)丝杠固定、螺母转动并移动。

此外还有差动传动方式。

2-6、丝杠螺母副的组成要素有哪些?(★)答:滑动丝杠副一般由螺母、丝杠两部分构成。

滚珠丝杠螺母机构常由反向器、螺母、丝杠和滚珠等四部分组成。

2-7 滚珠丝杠副的传动特点有哪些?答:将旋转运动变换为直线运动或者将直线运动变换为旋转运动,具有摩擦阻力小,传动效率高,轴向刚度高,传动平稳,不易磨损,使用寿命长的特点。

但由于不能自锁,具有传动的可逆性,在用做升降传动机构时,需要采取制动措施。

2-8 滚珠丝杠副的典型结构类型有哪些?各有何特点?(★)答:滚珠丝杠副的典型结构与特点:按螺纹滚道的截面形状分为:单圆弧形、双圆弧形。

按滚珠的循环方式分为:内循环其特点是滚珠与丝杠始终保持面接触例如浮动式反向器的循环。

外循环其特点是滚珠在循环反向时要离开滚道,在螺母体内或体外作循环运动。

有螺旋槽式,插管式,端盖式。

2-9 滚珠丝杠副消除轴向间隙的调整预紧方法有哪些?(★)答:消除轴向间隙的调整预紧方法有:双螺母螺纹预紧调整,双螺母齿差预紧调整,双螺母垫片调整预紧,弹簧自动调整预紧,单螺母变位导程预紧,单螺母滚道过盈预紧式。

一级圆柱齿轮减速器说明书

机械设计基础课程设计课题名称:一级圆柱齿轮减速器的设计计算系别:机电工程系专业:机电一体化班级:12级机电班姓名:学号:指导老师:完成日期:年月日目录摘要 (1)第一章绪论 (2)1.1概述 (2)1.2本文研究容 (2)第二章减速机的介绍 (2)2.1减速机的特点、用途及作用 (2)2.2减速器的基本构造和基本运动原理 (3)第三章电动机的选择 (5)3.1电动机类型和结构的选择 (5)3.2电动机容量选择 (5)3.3电动机转速 (6)3.4传动比分配和动力运动参数计算 (7)第四章齿轮传动的设计及校核 (9)4.1齿轮材料和热处理的选择 (9)4.2齿轮几何尺寸的设计计算 (9)4.3 齿轮的结构设计 (13)第五章V带传动的设计计算 (14)各类数据的计算 (14)第六章轴的设计与校核 (17)6.1轴的设计 (17)6.2轴材料的选择和尺寸计算 (17)6.3轴的强度校核 (18)第七章轴承的选择和校核 (21)轴承的选择和校核 (21)第八章键的选择和校核 (24)8.1 I轴和II轴键的选择和键的参数 (24)8.2 I轴和II轴键的校核 (25)第九章联轴器的选择和校核 (26)9.1联轴器的选择 (26)9.2联轴器的校核 (27)第十章减速器的润滑和密封 (27)减速器的润滑和密封 (27)第十一章箱体设计 (28)箱体的结构尺寸 (28)第十二章参考文献 (31)摘要齿轮传动是现代机械中应用最广的一种传动形式。

它的主要有优点是:1.瞬时传动比恒定、工作为平稳、传动准确可靠,可传递空间任意两轴之间运动和动力。

2.适用的功率和速度围广;η之间;3.传动效率高,%=.0-9885.0%92234.工作为可靠、使用寿命长;5.外轮廓尺寸小、结构运送。

由齿轮、轴、轴承及箱体组成的齿轮减速器,用于原动机和工作为机构之间,起匹配转速和传递转矩的作用力,在现代机械中应用极为广泛。

6.国的减速器多以齿轮传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

(完整word版)机械设计基础一级斜齿圆柱齿轮减速器_课程设计(中北大学)

中北大学课程设计说明书学生姓名: 王正华学号:16学院: 材料科学与工程学院专业:无机非金属材料工程题目:单级斜齿圆柱齿轮减速器职称:年月日中北大学课程设计任务书2010/2011 学年第一学期学院: 材料科学与工程学院专业:无机非金属材料工程学生姓名:王正华学号:16课程设计题目:单级斜齿圆柱齿轮减速器起迄日期:8 月23 日~9 月2 日课程设计地点:5#102教室指导教师: 吴秀玲系主任:乔峰丽下达任务书日期:2010年8月23日课程设计任务书课程设计任务书任务书数据(加粗者为补充数据)学生应提交的材料:草图(用坐标纸绘制减速器装配图中的主、俯视图);减速器装配图(A0图);零件工作图两张(轴、齿轮各一张,A3图,用CAD绘制);设计说明书一份(包括封面、目录、设计任务书、正文、参考资料)。

日程安排:8月23日开始8月26日审草图9月2.3日答辩1。

特性尺寸如传动零件中心距及其偏差;2. 最大外形尺寸如减速器总的长、宽、高;3. 安装尺寸如地脚螺栓孔,轴伸出端配合长度和直径;4。

主要零件的配合尺寸如齿轮和轴、轴承与轴和轴承座孔的配合等。

装配图上应标注的尺寸装配图上应写有技术特性、技术要求。

装配图上零件编号应按顺时针方向排列。

明细表和标题栏见《机械设计课程设计手册》P8,但需注意长度应为180mm(不是150mm)。

图纸幅面、图样比例按《机械设计课程设计手册》P8要求。

图上粗细线型要分明。

零件图上应标注出:尺寸公差;表面粗糙度;形位公差;技术要求;传动件的啮合参数表.标题栏按《机械设计课程设计手册》P8要求,但需注意长度应为180mm(不是150mm)。

图样比例按《机械设计课程设计手册》P8要求。

图上粗细线型要分明。

设计说明书的内容:(见P239)1.目录2.传动方案的分析和拟定3.电动机的选择4.传动装置运动及动力参数计算5.传动零件的设计计算6.轴的计算7.滚动轴承的选择和计算8.键连接的选择和计算9.联轴器的选择10.润滑方式、润滑油牌号及密封装置的选择11.参考资料设计说明书应加封面。

减速器传动比计算公式

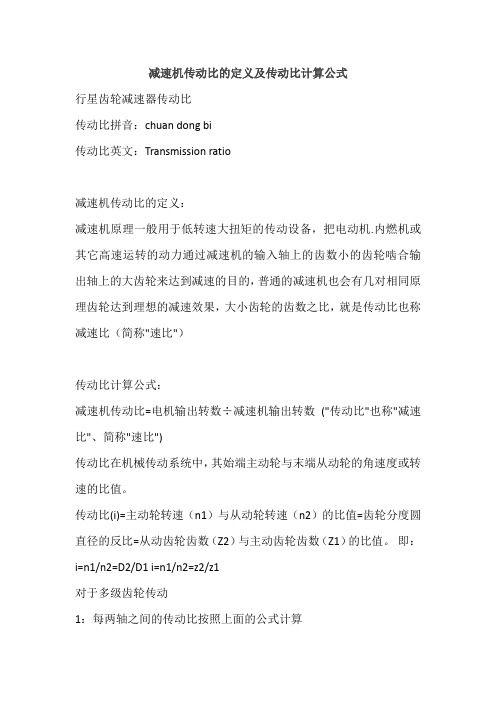

减速机传动比的定义及传动比计算公式行星齿轮减速器传动比传动比拼音:chuan dong bi传动比英文:Transmission ratio减速机传动比的定义:减速机原理一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数小的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比也称减速比(简称"速比")传动比计算公式:减速机传动比=电机输出转数÷减速机输出转数("传动比"也称"减速比"、简称"速比")传动比在机械传动系统中,其始端主动轮与末端从动轮的角速度或转速的比值。

传动比(i)=主动轮转速(n1)与从动轮转速(n2)的比值=齿轮分度圆直径的反比=从动齿轮齿数(Z2)与主动齿轮齿数(Z1)的比值。

即:i=n1/n2=D2/D1 i=n1/n2=z2/z1对于多级齿轮传动1:每两轴之间的传动比按照上面的公式计算2:从第一轴到第n轴的总传动比按照下面公式计算: 总传动比ι=(Z2/Z1)×(Z4/Z3)×(Z6/Z5)……=(n1/n2)×(n3/n4)×(n5/n6)传动比扭矩计算公式:传动比扭矩=9550×电机功率÷电机功率输出转数×速比×使用效率(70%-96%)(同等电机功率和减速机承受范围内,传动比越大减速机输出扭矩越大转数越慢,同理传动比越小,减速机输出扭矩越小转数越快)齿轮减速机各级传动比的分配原则,主要是传动装置的结构紧凑、合理和有利于齿轮的均匀磨损。

因比齿轮减速机传动比注意以下几点:(i表示速比)1、各级传动比i值不宜过大,一般取2~6。

因传动比过大,大小齿轮的直径过分悬殊,小齿轮容易先磨损报废。

2、各级传动比i值应尽量接近,一般低速级传动比应比高速级传动比稍大,以避免低速级中心距小于高速级中心距而造成无法实现的传动结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一级减速器传动比分配原则

一级减速器传动比分配原则主要包括以下几点:

使各级传动的承载能力接近相等(一般指齿面接触强度)。

这是为了确保减速器在运行时,各级传动能够均匀分担载荷,避免某些部分过早损坏。

使各级传动的大齿轮浸入油中的深度大致相等,以使润滑简单。

这有助于确保减速器的润滑效果,提高使用寿命。

使减速器获得最小的外形尺寸和重量。

这有助于减少减速器的制造成本和安装空间,提高整体效率。

在分配传动比时,还需要注意以下几点:

传动比的计算公式为:传动比=输出轴转速÷输入轴转速。

其中,输入轴是减速器的原动机轴,输出轴则是减速器输出的动力轴。

一级减速器的传动比一般为3~10:1。

这意味着当输入轴转动1圈时,输出轴只能转动不到1圈,这样可以将动力源的高速输出降低到适当的速度,提高机器的工作效率和安全性。

对于不同的传动类型(如啮合传动、摩擦传动等),传动比的计算方法可能有所不同。

因此,在分配传动比时,需要根据具体的传动类型选择合适的计算方法。

总之,一级减速器传动比分配原则旨在确保减速器的性能、效率和安全性,同时降低制造成本和安装空间。

在实际应用中,

需要根据具体情况进行灵活调整和优化。