降低10炉脱硝系统液氨消耗量[0]解析

scr脱硝耗氨量计算公式分析说明()

SCR脱硝耗氨量计算公式分析说明王国平(天津国华盘山发电有限责任公司, 天津301900)【摘要】:文章引用了SCR脱硝液氨耗量的一个常用计算公式,对公式的适用范围及条件进行了简单说明,同时对公式中的各个参数进行了详细的分析。

通过某脱硝工程耗氨量的计算演练,并对公式应用的主意事项加以总结,达到能够在理解公式的前提下正确应用到实际设计计算中。

【关键词】:SCR,液氨耗量,公式,分析The analysis and author of the liquid ammonia consumption calculation formula of SCR denitrationWang Guo ping(Tianjin Guohua Panshan Power Generation Co. Ltd.,Tianjin301900)【Abstract】:The article quoted SCR denitration liquid ammonia consumption in a commonly used formula, the formula of the applicable scope and conditions for a simple description, the formula of each parameter are analyzed in detail. Through a denitration project ammonia consumption calculation of drill, and the formula application ideas are summarized, to correctly understand the formula under the premise of correct application to practical design calculation.【Keywords】: SCR, Liquid ammonia consumption, Formula, Analysis1 前言SCR工艺的基本原理为:在催化剂作用下,向适当温度(约280~420℃ )的烟气中喷入氨,氨与烟气中NO X发生化学反应,将NO X还原成N2和H20,达到脱硝的目的,制备氨的脱硝还原剂有尿素、纯氨和氨水3种。

电站燃煤锅炉SCR烟气脱硝喷氨优化控制分析

电站燃煤锅炉 SCR烟气脱硝喷氨优化控制分析摘要:污染是一个全球问题,它会导致温室效应,破坏臭氧层和形成酸雨。

我们国家对的排放做出了严格的限制。

另一方面脱硝所用液氨的价格较贵,给对电厂的经济运行带来了挑战。

锅炉脱硝系统的正常运行对于整个发电厂的环保和经济运行都有着非常重要的影响。

本文通过对发电厂脱硝系统运行中存在的问题进行总结与分析,提出了一些有效的优化调整措施,希望在满足严苛环保要求下保持脱硝系统的经济运行。

关键词:脱硝系统;超净排放;精准喷氨引言为达到国家环保超净排放标准的严格要求(30万千瓦及以上公用燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放限值的环保指标,即在基准氧含量6%条件下,氮氧化物排放浓度分别不高于50毫克/立方米),华能井冈山电厂一期两台30万千瓦燃煤机组采用选择性催化还原(SCR)工艺烟气脱硝系统,锅炉配置2台SCR反应器,采用纯度为99.6%的液氨做为脱硝系统的反应剂。

SCR反应器布置在省煤器与空预器之间的高含尘区域。

脱硝系统在机组并网运行期间保持连续运行,运行人员既要确保脱硝系统出口浓度在标准要求之内,又要满足脱硝系统节约经济运行的要求。

所以要对机组脱硝喷氨进行优化控制,实现精准喷氨,既满足于严苛的环保要求,又能节约液氨消耗的成本,助力我厂实现绿色节能型电厂的建设。

一SCR脱硝系统简介我厂一期锅炉烟气脱硝装置布置在炉外,呈露天布置,采用高粉尘布置的SCR工艺,即将SCR反应器布置在省煤器之后、空预器和电除尘之前。

脱硝系统布置有三台稀释风机,一台运行,两台备用。

氨气与空气混合后被喷入反应器中,与反应器中的氮氧化物发生反应。

烟气中所含的全部飞灰和均通过催化剂反应器,的去除率可达到80%~85%。

每台锅炉配置两台SCR反应器,采用蜂窝式催化剂,按“2+1”模式布置三层催化剂。

SCR的化学反应机理比较复杂,催化剂选择性主要是指在有的条件下被氧化,而不是被氧化,SCR反应是选择性反应生成,而非其他的含氮氧化物。

脱硝喷氨系统稀释风量低原因分析及解决方案

脱硝喷氨系统稀释风量低原因分析及解决方案此解决方案适用于脱硝喷氨系统稀释风取自主机一次风系统。

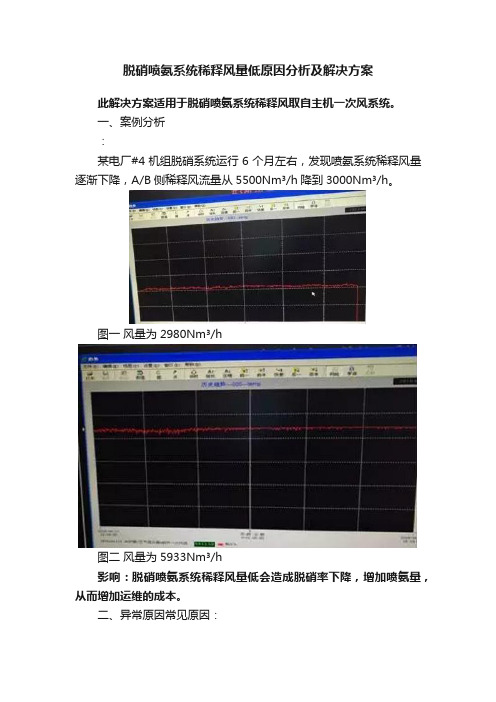

一、案例分析:某电厂#4机组脱硝系统运行6个月左右,发现喷氨系统稀释风量逐渐下降,A/B侧稀释风流量从5500Nm³/h降到3000Nm³/h。

图一风量为2980Nm³/h图二风量为5933Nm³/h影响:脱硝喷氨系统稀释风量低会造成脱硝率下降,增加喷氨量,从而增加运维的成本。

二、异常原因常见原因:1、稀释风流量计故障或者存在堵塞现象。

2、主机一次风流量低压力小。

3、喷氨格栅母管有积灰。

4、氨空混合器堵塞。

三、实际分析:1、检查流量计变送器,疏通流量计(V锥流量计)。

2、联系主机增加一次风机风量。

重点介绍3和4的原因分析和解决方案。

3、喷氨格栅母管有积灰,由于主机一次风经空预器加热携带灰粉,进入脱硝稀释风管,长时间运行,在喷氨格栅母管水平段形成一定厚度的积灰,此外也易造成喷氨格栅支路、阀门堵塞。

(如下图)四、处理过程:1、喷氨格栅支路阀门全部拆除,进行冲洗,阀门前支路扎积灰袋便于母管积灰清理。

2、每侧喷氨格栅母管开孔,安装检修孔,(如下图)管径≥600mm,建议安装一个检修孔,检修人员可进入母管进行清灰工作。

管径≤600mm,可根据实际情况,每侧母管安装2-3个检修孔,制作长杆清灰耙,伸入母管进行清灰工作,积灰通过下方支路落入积灰袋。

(如下图)3、支路内部堵塞积灰处理:可利用黑胶皮软管接入压缩空气对支路管内进行吹扫,将积灰通过烟道内部喷嘴吹出。

4、氨空混合器堵塞,造成原因氨气存在一定湿度,与稀释风的灰粉混合,会附于氨空混合器的混合片上,积少成多,阻碍了稀释风量。

(如下图)解决方案:将氨空混合器左右的稀释风管做好支架,拆除法兰,进行清理,检查混合片,混合器管壁是否磨损,进行电焊修补。

10t锅炉脱硫脱硝方案

10t锅炉脱硫脱硝方案一、方案概述为了满足环保要求,保护环境,提高10t锅炉的脱硫脱硝效率,本方案旨在详细介绍使用湿法脱硫脱硝技术进行污染物处理的方法。

本方案包括脱硫脱硝原理、设备选择、操作参数控制、废水处理等内容。

二、脱硫脱硝原理湿法脱硫主要通过往烟气中喷洒脱硫剂来吸收和氧化烟气中的硫氧化物,从而达到脱硫的目的。

而脱硝则通过在燃烧过程中加入适量的氨水或尿素来还原并脱除烟气中的氮氧化物。

这种湿法脱硫脱硝技术被广泛应用于工业锅炉的废气处理中。

三、设备选择1.脱硫设备选择针对10t锅炉的脱硫需求,建议采用石灰石-石膏法湿法脱硫工艺。

该工艺具有较高的脱硫效率和运行稳定性,适用于中小型锅炉脱硫。

2.脱硝设备选择对于脱硝设备的选择,建议采用选择性催化还原(SCR)技术。

该技术通过将氨水或尿素与烟气在催化剂催化下反应,将烟气中的氮氧化物转化为无害的氮气和水。

SCR技术在高效脱硝的同时,对烟气中的其他成分几乎没有影响,操作稳定可靠。

四、操作参数控制1.脱硫操作参数控制(1)石灰石浆液浓度:控制在10%~20%之间,过高的浓度会增加脱硫剂的消耗,过低的浓度则会降低脱硫效率。

(2)石灰石进料量:根据锅炉负荷和石灰石的硫含量,合理调节进料量,以保证脱硫效果。

2.脱硝操作参数控制(1)氨水或尿素投加量:根据烟气中氮氧化物的浓度和反应催化剂的性能,确定适当的投加量,以达到高效脱硝效果。

(2)催化剂活性:定期检测催化剂的活性,确保其在反应过程中的稳定性和催化效果。

五、废水处理在脱硫脱硝过程中产生的废水需要进行处理,以减少对环境的影响。

废水处理包括初期的固液分离和后续的中和、沉淀、过滤等处理过程。

处理后的废水达到排放标准后,可安全排放或进行再利用。

六、总结本方案详细介绍了10t锅炉脱硫脱硝方案,包括脱硫脱硝原理、设备选择、操作参数控制、废水处理等内容。

通过采用湿法脱硫脱硝技术,结合适当的设备选择和操作参数控制,可以实现高效、稳定的脱硫脱硝效果,满足环保要求,保护环境。

锅炉脱硝SNCR系统提效降耗优化应用

锅炉脱硝SNCR系统提效降耗优化应用摘要:近几年,循环流化床锅炉在工业企业得到了广泛的应用,与工业企业生产利润建立了紧密的联系。

而脱硝是循环流化床锅炉运行的重要环节,SNCR系统是主要用脱硝设施。

在锅炉脱硝SNCR系统运行过程中,存在效率不高、资源耗费量大等问题,影响了锅炉运行效益。

因此,探究循环流化床锅炉脱硝SNCR 系统的提效降耗优化方案具有非常突出的现实意义。

关键词:锅炉脱硝;SNCR系统;提效降耗;优化应用1SNCR脱硝技术选择性非催化还原技术是指无催化剂作用下,在适合脱硝反应的温度窗口内喷入还原剂将烟气中的氮氧化物还原为无害的氮气和水。

常用的还原剂有氨水、尿素液等,温度窗口为900~1100℃。

还原剂选择以尿素液为例,主要包括尿素液搅拌槽、尿素液输送泵、尿素液输送电磁阀、尿素液储罐、尿素液泵、尿素液流量调节阀、尿素液流量计、尿素液压力计、稀释水储罐、稀释水泵、稀释水流量调节阀、稀释水流量计、稀释水压力计、混合器、喷枪等。

2锅炉脱硝SNCR系统运行现状2.1运行损耗240t/h锅炉炉膛出口氮氧化物的实际浓度最高可达650mg/Nm3。

经脱硝SNCR 系统处理后,循环流化床锅炉出口氮氧化物实际排放浓度在140mg/Nm3以上,200mg/Nm3以内,基本达到预期设计目标。

但由于240t/h循环流化床锅炉炉膛出口原有氮氧化物浓度超标,脱硝SNCR系统处理后的氮氧化物排放浓度无法满足重点区域大气污染物排放限值(100mg/Nm3)的要求。

2017年,该企业利用低氮燃烧改造的机会,对脱硝SNCR系统进行了改造。

改造后,锅炉脱硝SNCR系统排放的烟气中氮氧化物含量达到重点地区大气污染物排放限值要求,脱硝SNCR系统氨耗达到每小时280公斤。

同时,当240t/h循环流化床锅炉的负荷低于205t/h时,很难将烟气中的氮氧化物含量控制在50mg/Nm3以下,并且当主回路完全打开而没有剩余时,脱硝SNCR系统的氨水消耗量超过500kg/h。

脱硝液氨蒸发系统调试措施

脱硝液氨蒸发系统调试措施1. 引言脱硝液氨蒸发系统主要用于脱硝工艺中的氨水蒸发,旨在降低废水中氨氮含量。

为了确保系统的正常运行和高效工作,对脱硝液氨蒸发系统进行调试是至关重要的。

本文将介绍脱硝液氨蒸发系统的调试措施,包括准备工作、调试步骤和常见问题解决方案,旨在提供一份详细而全面的调试指南。

2. 准备工作在进行脱硝液氨蒸发系统的调试之前,需要做好以下准备工作:•确保系统安装完毕:检查脱硝液氨蒸发系统的设备安装是否完成,并确认各组件的连接是否牢固。

•校准仪表:对系统中的仪表进行校准,确保获得准确的测量数据。

•准备测试用品:根据调试需要,准备好所需的测试用品,例如检测氨氮浓度的试剂、测试盒等。

3. 调试步骤步骤一:系统检查•检查脱硝液氨蒸发系统的所有阀门和泵浦,确保它们处于关闭状态。

•观察系统管道是否有泄漏现象,如有泄漏应及时处理。

•检查电器设备的接线情况,确保接线正确并牢固。

步骤二:系统启动•打开脱硝液氨蒸发系统的总电源开关。

•依次打开各个设备的电源开关,确保它们能够正常工作。

•检查系统的控制面板,确保所有仪表的显示正常。

步骤三:氨氮测定•取样并测试脱硝液中的氨氮浓度,以确定系统运行前的氨氮含量。

•记录测试结果,并作为后续调试的参考。

步骤四:系统调试•逐一打开脱硝液氨蒸发系统的阀门和泵浦,按照系统运行的逻辑顺序进行。

•观察系统的运行状态,包括管道流量、压力、温度等参数。

•监测脱硝液中的氨氮浓度变化,确保系统的脱硝效果。

•针对系统中出现的问题,进行及时的处理和调整。

4. 常见问题解决方案在脱硝液氨蒸发系统调试过程中,可能会遇到一些常见问题,以下是一些解决方案的示例:•问题:系统管道有泄漏现象。

解决方案:检查管道连接是否紧固,如果发现有松动的情况,应及时重新拧紧。

•问题:系统的管道流量过小。

解决方案:检查阀门是否打开,如果阀门已完全打开,可能是由于泵浦问题导致,应检查泵浦是否正常工作。

•问题:系统的氨氮去除效果不佳。

火电厂脱硝耗氨量异常增大原因分析及处理

1、烟气量测量不准,造成原烟气NOX测量不准,导致过量喷氨。

2、催化剂活性低选择性差,或催化剂中毒,造成烟气中NOX与NH3浓度分布不均。

2某电厂运行分析过程

基于氨逃逸带来的危害,某电厂通过对耗氨量的监视,发现机组的耗氨量异常增大,环比运行数据增加将近一倍。机组负荷、风量、运行方式基本未异常变化,同时空预器的差压持续上涨,投入空预器连续吹灰后,效果不明显。分析过程中针对前文所述几方面原因进行了排查。

2.1热工仪表校验

由于表计不准会对脱硝控制系统造成影响,导致烟气NOX测量不准,过量喷氨。某电厂对脱硝出口NOX仪表,总排口NOX仪表进行校验,脱硝反应器进出口氧量计进行校验,校验结果偏差不大。对喷氨流量计,喷氨管道压力表,氧量计等进行校验,均未发现异常。排除了由于热工仪表不准,造成过量喷氨。

2.2催化剂层吹灰

硫酸氢铵在高温时处于气态,在低温时变为固态,但在中间温度时(150—200℃)处于液态。液态的硫酸氢铵有粘性,很容易附着在空预器的换热元件上,150-200℃范围内,这一温度段正好在空预器的低温段,因此造成空预器冷端积灰严重,进而影响空预器的正常运行,造成空预器堵塞。测试结果[2]表明当氨逃逸率在1ppm以下时,硫酸氢铵生成量很少,空预器堵塞情况不明显,若逃逸率增加到2ppm,空预器半年后阻力增加约30%,若逃逸率增加到3ppm以上,空预器运行半年后阻力增加约50%,对引风机也会造成较大的影响。因此在脱硝过程中要严格控制氨的逃逸率,控制硫酸氢铵的生成,监视机组耗氨量是保证避免上述危险的手段。

脱硝过程中生成的铵盐以及飞灰的小颗粒沉积会在催化剂的小孔中,阻碍NOX、NH3、O2到达催化剂活性表面,从而引起催化剂失效。过量喷氨会导致铵盐的形成,烟气速度不均匀,才在烟气流动低速区或者死角,将导致飞灰沉积,造成催化剂堵灰。通过对反应层吹灰将沉积物清洗出去,恢复催化剂的活性。某电厂查阅DCS曲线及参数(如表1)发现引风机电流和空预器入口负压增大,结合省煤器出口负压变化小,怀疑省煤器至反应器之间有堵塞,导致喷氨量增大。立即对反应器进行吹灰,没有效果,排除此原因。

SCR脱硝装置氨消耗量的计算方法探讨( 转)

422010年6月 第3期* 收稿日期:2010-02-23作者简介:田庆峰(1975-),男,河南林州人,工程师,长期从事火力发电厂热机专业设计。

SCR脱硝装置氨消耗量的计算方法探讨田庆峰1,顾英春2,陈 牧1(1.中南电力设计院 ,湖北 武汉 430071;2. 武汉锅炉股份有限公司,湖北 武汉 430205)摘要:本文结合《GB13323火电厂大气污染物排放标准》中的相关规定,分析了两个公司的《脱硝设计导则》中SCR 脱硝装置氨消耗量的计算方法的差异,并提出了一些建议。

关键词:脱硝;氨;氮氧化物。

中图分类号:X701 文献标志码:B 文章编号:1671-9913(2010)03-0042-06Calculation Method of Ammonia Consumption Quantityin SCR Denitration DeviceTIAN Qing-feng 1, GU Ying-chun 2, CHEN Mu 1(1. Central Southern Electrical Power Design Institute, Wuhan 430071, China;2. Wuhan Boiler Co. Ltd., Wuhan 430205, China)Abstract: Based on Emission Standard of Air Pollutants for Thermal Power Plants (GB13223) and Design Guidelines of denitration Technology for Thermal Power Plants in two companies, this article analyzed the differences of calculation methods of ammonia consumption in SCR denitration system and proposed some suggestions for the calculation methods.Key words: denitration; Ammonia; nitrogen oxide.1 概述目前国内火力发电厂烟气脱硝工艺多采用选择性催化还原法 Selective Catalytic Reduction(SCR)工艺技术,脱硝还原剂一般采用氨或尿素。

降低水泥窑氨水用量的几点措施

降低水泥窑氨水用量的几点措施刘彦伟,陈宗凯,赵建平,贾立杰(金隅冀东水泥唐山分公司,河北唐山064000 )摘要:在熟料煅烧过程中使用SNCR脱硝系统,存在氨水用量偏高问题,吨熟料氨水用量达到6kg。

为了 降低氨水用量,在挖潜分级燃烧基础上,对安水枪位置进行改造,新增新式氨水喷枪,对氨水自动控制系 统进行升级,加强对操作员考核等措施,最终降低氨水用量至3.5kg。

关键词:氨水喷枪;脱硝;自动控制;考核;氨水用量中图分类号:TQ172.62 文献标识码:B0引言我公司一线是国家“六五”期间建成的大型水泥生 产线。

全套设备从日本引进,工艺设备技术先进,是一条 现代化水泥生产线,设计能力为4000t/d,于1985年1月正 式投产。

我公司预热器系统为天津水泥设计研究院设计的双系列四级预热器,其中一级旋风筒4个,二级旋风筒 2个,三级旋风筒2个,四级旋风筒和分解炉各1个。

对分 解炉进行分级燃烧后,窑尾NOx排放明显下降,但是仍 不满足NOx排放低于260mg/m3的要求,必须采用SNCR 氨水脱硝方式进行减排。

在使用初期吨熟料氨水用量达 到6kg,远高于其他先进企业,不符合公司节能降耗理 念,因此研究如何降低氨水使用量迫在眉睫。

1—线采用的N O x减排措施目前水泥生产中常用的NOx减排措施主要是SNCR、NCR及分级燃烧等几种。

我公司现使用SNCR 及分级燃烧两种相结合。

在水泥生产过程中,分解炉 主要作用是完成原料中生料分解,分解炉温度一般在 850X;~1 000T:。

SNCR技术是使用还原剂在870丈〜1200T;温度区 域与NOx发生还原反应生成氮气和水,温度过高,还原 剂被氧化成NOx,烟气中的NOx含量不减少反而增加;温 度低,反应不充分,造成还原剂浪费,对下游设备产生不 利的影响甚至造成新的污染。

因此分解炉温度非常适合 SNCR技术脱硝。

文章编号:1671—8321 (2021) 02—0083—02NH3还原NOx的主要反应为:4NH3+4N0+02—4N2+6H20(1)SNCR技术主要包括氨水接收罐、氨水输送泵、氨水 喷枪及压缩空气等装置,氨水由氨水罐车卸入氨水接收 罐,氨水输送泵将氨水喷入预热器系统,喷入的氨水由 压缩空气进行雾化使氨水尽量雾化增大反应面积,原理 如图1所示。

锅炉脱硝系统喷氨异常问题分析及处理

锅炉脱硝系统喷氨异常问题分析及处理发表时间:2018-06-04T10:50:34.093Z 来源:《电力设备》2018年第1期作者:张龙[导读] 摘要:2016年12月进入冬季以来,环境温度降低,由于脱硝升级改造后,脱硝系统运行时喷氨量增加,导致2号炉脱硝供氨管道温度降低至零下14℃,喷氨流量计处流量跳变,危及脱硝系统安全稳定运行;锅炉专业对SCR区供氨管道所有保温加厚,法兰重新紧固,保温整改,供氨管道温度依然未提高,经过讨论判断氨气携带有少量液氨导致温度降低,最终在B2路与A3路交叉路口处氨区供氨管道加装辅汽伴热,近期观察2号锅炉供氨管道(大唐彬长发电有限责任公司陕西咸阳 713602)摘要:2016年12月进入冬季以来,环境温度降低,由于脱硝升级改造后,脱硝系统运行时喷氨量增加,导致2号炉脱硝供氨管道温度降低至零下14℃,喷氨流量计处流量跳变,危及脱硝系统安全稳定运行;锅炉专业对SCR区供氨管道所有保温加厚,法兰重新紧固,保温整改,供氨管道温度依然未提高,经过讨论判断氨气携带有少量液氨导致温度降低,最终在B2路与A3路交叉路口处氨区供氨管道加装辅汽伴热,近期观察2号锅炉供氨管道温度回升到4℃左右,流量计未出现跳变问题。

Abstract:since December 2016 to enter the winter,the ambient temperature is reduced,the denitration upgrading,ammonia injection increased denitrification system,resulting in No.2 boiler denitration ammonia supply pipeline temperature to minus 14 DEG C,ammonia injection flow meter flow at jump,and endanger the safe and stable operation of the boiler denitration system;professional SCR all areas for ammonia pipeline insulation thickening,flange fastening,insulation rectification,ammonia supply pipe temperature is still not improved,after discussion with a small amount of liquid ammonia to determine ammonia reducing temperature,finally for ammonia in the intersection area of ammonia B2 road and A3 road pipe installation of auxiliary steam heating,the recent observation of No.2 boiler for ammonia the pipeline temperature rose to 4 degrees Celsius,the flowmeter does not appear jump problem. 1前言彬长公司脱硝系统升级改造以来,在冬季环境温度下降时一直存在喷氨流量计处流量跳变故障。