太钢烧结矿自然粉化机理研究

烧结矿低温还原粉化指标影响因素的研究

烧结矿低温还原粉化指标影响因素的研究郭兰芬; 王金龙; 刘晓明; 魏琼花【期刊名称】《《河南冶金》》【年(卷),期】2019(027)005【总页数】6页(P15-19,42)【关键词】烧结矿; 粉化; 因素; 研究【作者】郭兰芬; 王金龙; 刘晓明; 魏琼花【作者单位】河钢集团邯钢公司【正文语种】中文0 前言邯钢高炉入炉原料中烧结矿比例占70%~80%,烧结矿质量的好坏直接影响高炉生产的稳定顺行。

烧结矿的低温还原粉化性能(RDI)是炉料下降到400~600 ℃区间时[1]受煤气还原作用产生不同程度粉化现象的指标,粉化严重时影响高炉透气性,破坏炉况顺行,对高炉有较大影响。

有资料显示[2],烧结矿低温还原粉化指数(RDI+3.15)提高5%,高炉产量提高1.5%,焦比降低1.55%,因此改善烧结矿低温还原粉化指标对高炉生产有重大意义。

近几年,邯钢老区炼铁部的烧结矿低温还原粉化指标RDI+3.15较低,且波动较大,平均为65%,影响高炉料柱的透气性,给高炉操作带来了困难。

为了寻找影响烧结矿低温还原粉化指标的各种因素,进行了大量的数据统计分析、烧结杯试验和对烧结矿微观结构的分析,找到了提高烧结矿RDI+3.15的途径,用于指导烧结生产。

1 烧结矿化学成分与RDI的影响研究根据近几年邯钢烧结使用的原料条件情况,收集并整理了300余项烧结矿低温还原粉化指标以及对应的化学成分,用Minitab软件做烧结矿RDI与对应成分的散点图,分析其关系。

1.1 烧结矿FeO含量对RDI 的影响1.1.1 数据分析应用数据统计软件分析得出烧结矿RDI+3.15随FeO含量的变化趋势,如图1所示。

图1 RDI+3.15随FeO含量的变化趋势从图1可以看出,烧结矿的FeO含量在5.8%~10.9%时,随着FeO含量的升高,RDI+3.15呈明显增加趋势。

1.1.2 烧结矿不同FeO含量对RDI3.15影响的试验根据图1分析可知,烧结矿FeO含量是影响RDI的主要因素之一,为了确保数据分析的准确性,利用烧结杯试验研究了烧结矿FeO含量对RDI的影响,主要采取调整烧结焦粉配比来调整烧结矿中的FeO含量,试验结果见表1,焦粉配加量与RDI+3.15的关系如图2所示。

影响烧结矿强度的因素分析及改进措施

烧结强度攻关分析一、影响烧结矿强度的因素分析1、烧结矿中FeO含量:过高直接还原增加,过低强度不好;碳高时容易还原生成FeO,形成强度很好但还原性很差的铁橄榄石和钙铁橄榄石,因此生产时既要保证有一定的还原性,又要保证机械强度。

2、烧结矿化学成份:MgO、Al2O3的影响。

3、烧结混合料混匀程度:圆筒混合机中的三种运动状态——翻动、滚动、滑动,其中滑动对混料是没有效果的,需要控制;混合后碳粒的存在形式有三种——被矿粉包裹在中心形成的颗粒、与矿粉一起包裹在核表面形成的颗粒、单独存在的颗粒,因此要防止第一、三种状态,产生第二种混合颗粒。

4、烧结矿烧结工艺参数:点火温度1150~1250℃等;5、烧结矿的碱度:根据烧结矿强度分析,碱度在1.7~1.8时强度最好,加入的生石灰起粒化促进剂的作用。

6、固相反应有利于提高烧结矿的强度质量:在高碱度烧结条件下,主要是产生铁酸钙,甚至是铁酸二钙,铁酸三钙,都有较好的强度和还原性。

7、抽入的空气温度越低,抽风速度越快,则烧结矿气孔越薄,强度也就较差。

8、原料成分和矿相的影响:软熔温度的影响,结晶水的影响,粒度比例的影响。

二、【小知识】降低烧结矿FeO 对提高烧结矿产、质量和高炉生产有什么好处?烧结矿中FeO不是单独存在的,由于燃烧层高温的作用,使很大一部分FeO 与SiO2和CaO结合生成铁橄榄石和钙铁橄榄石。

此物质较多的烧结矿呈多孔蜂状,具有一定的强度但发脆,此种物质还原性很差。

该物质生成温度高,需配碳也多,也起烧结燃烧带变宽,阻力增大,影响烧结机台时产量提高。

同时由于生成温度高,因而燃料消耗也多,据日本试验和生产的经验数据统计,烧结矿FeO 增减1%,影响固体燃料消耗增减2~5kg/t。

对高炉的影响也是很大的,根据生产统计数据和经验数据表明,FeO 波动1%,影响高炉焦比1~1.5%,影响产1~1.5%。

因此在保证烧结矿强度的情况下,应尽量降低烧结矿FeO。

现在我国重点厂烧结矿FeO在10%左右,有个别厂达到7%。

低温还原粉化的知识与分析

低温还原粉化性(reduction disintegration property)铁矿石(烧结矿及球团矿)在低温还原过程中发生碎裂粉化的特性。

在高炉炼铁过程中,当铁矿石进入高炉后,炉料下降到400〜600C的区间,在这里受到来自高炉下部的煤气的还原作用,会发生不同程度的碎裂粉化。

严重时则影响高炉上部料柱的透气性,破坏炉况顺行。

铁矿石这种性能的强弱以低温还原粉化指数(RDI)来表示,或称LTB(Low Temperature Break-down)。

粉化原因及影响因素低温还原粉化的根本原因是矿石中的Fe2O。

在低温(400〜600C)还原时,由赤铁矿变成磁铁矿发生了晶格的变化,前者为三方晶系六方晶格,而后者为等轴晶系立方晶格,还原造成了晶格的扭曲,产生极大的内应力,导致铁矿石在机械力作用下碎裂粉化。

影响铁矿石(烧结矿及球团矿)低温还原粉化性能的因素有矿石的种类、Fe2Q的结晶形态、人造富矿的碱度、还原温度及铁矿石中的其他元素的含量。

矿石的种类以赤铁矿粉为原料的烧结矿RDI,较高;以磁铁矿粉为原料的烧结矿RDI,较低。

例如:烧结原料中澳大利亚赤铁矿配加量由43.5 %增加到60.6 %时,烧结矿的RDI值由31.36 %提高到38.08 %。

德国K格勒勃等研究表明:在烧结矿中碱度、脉石含量及机械应力相同的条件下,烧结矿中Fe。

0。

(包括原始及次生Fe2Q)含量与RDI有密切的关系,Fe?。

含量愈高,则RDI 愈高。

FeO的结晶形态Fe 2C3结晶形态的差异能引起RDI较大的变化。

结晶良好的天然Fe2Q,RDI —般在30%以下(按日本钢铁厂方法检验,以下同);天然磁铁矿氧化焙烧成的Fe2Q的结晶,焙烧初期呈线状,RDI为22.4 %,焙烧后期呈多晶状,RDI为10.3 %;焙烧良好的球团矿,其中的FeC大部分是斑状,RDI较低,酸性球团矿RDI为34.1 %,自熔性球团矿为3.1 %;烧结矿中的Fe2Q,如斑状结晶体RDI较低,但当磁铁矿原料高温烧结后,在降温初期Fe sO迅速再氧化成Fe2C3,内部尚包裹着Fe3C4、硅酸盐玻璃质、CaC?Fe2Q,它的晶体外形多为菱形的骸晶状Fe zQ,具有最高的RDI。

降低烧结矿低温还原粉化率

降低烧结矿低温还原粉化率摘要烧结大量使用进口矿粉后,烧结矿低温还原粉化率指标变差,而烧结矿低温还原粉化影响高炉的透气性及焦比,通过优化配料结构,合理控制烧结矿中SiO2、A12O3、MgO、R2、FeO,改进不合理工艺设备,加强操作等措施,改善烧结矿低温还原粉化率指标。

关键词低温还原粉化率烧结矿化学成分1 前言唐钢炼铁厂北区共有三台烧结机,烧结矿供应三座高炉使用,烧结矿质量的好坏对高炉生产技术经济指标产生重大影响,与炼铁的优质、低耗、高效益密切相关。

随着高炉“精料”技术的发展,对烧结矿质量要求除品位高、杂质少、粒度均匀外,还要求有较好的冶金性能。

烧结矿冶金性能主要包括还原性、低温还原粉化性、软熔性能等。

烧结矿在高炉炉身上部的低温区(温度大约在500℃-600℃)还原时由于热冲击及铁矿石中Fe2O3还原(Fe2O3-Fe3O4-FeO)过程中发生Fe2O3晶形转变,会导致烧结矿严重破裂、粉化,使高炉料柱的空隙度降低、透气性变差、压差升高、炉况不顺。

生产实践表明:烧结矿RDI-3.15每升高5%,高炉产量会下降1.5%,煤气中CO利用率降低0.5%,焦比升高1.55%。

近期,炼铁厂北区烧结由于大量使用进口矿粉,烧结矿RDl-3.15值高达35%以上。

严重影响高炉炉况顺行及高炉寿命。

为此,“降低烧结矿低温还原粉化率”成为烧结技术攻关工作的重点。

2 影响烧结矿低温还原粉化率的因素2.1原料条件的影响矿石原料主要有磁铁矿和赤铁矿两种,赤铁矿烧结矿含Fe2O3较多,因而低温还原粉化率较高。

炼铁厂北区在2001年前以磁铁矿相的冀东精粉为主生产烧结矿,2001年后随着资源结构的变化及为了提高烧结矿品位,适当配加了赤铁矿相的进口矿粉生产烧结矿,到2006年以后,赤铁矿相的进口矿粉所占比例大约75%以上,又没有采取有效措施抑制烧结矿的低温还原粉化,致使烧结矿低温还原粉化率高达35%以上。

随着优质铁矿粉资源的逐渐减少,进口铁矿粉呈现出成分波动大、质量劣化的不利因素,同时品种更换频繁。

常用铁矿粉烧结特性-2

铁酸钙生成性能

进口铁矿粉烧结质量及性能分析

进口铁矿粉的化学成分

进口铁矿粉的粒度组成

进口铁矿粉的化学成分及粒度组成

常用铁矿粉单烧实验分析

常用铁矿粉单烧实验分析

常用铁矿粉单烧实验分析

常用铁矿粉单烧实验分析

结论

几种进口铁矿粉烧结性能评述

梅山钢铁公司对杨迪粉用于烧结的评价 1、杨迪矿属于褐铁矿,其品位较低,结晶水含量较高,容积密度小,粒度较粗,同化性较好。 2、无论从基础特性还是从生产效果看,对梅钢烧结而言,杨迪矿是一种较适宜的矿粉。 3、杨迪矿价格相对低廉,对于降低烧结矿成本具有较大意义。

几种进口铁矿粉烧结性能评述

几种进口铁矿粉烧结性能评述

几种进口铁矿粉烧结性能评述

几种进口铁矿粉烧结性能评述

几种进口铁矿粉烧结性能评述

低温烧结

低温烧结(low temperature sintering)是一种铁矿石烧结工艺。它以较低的烧结温度,产生一种强度 高、还原性好的较理想的黏结相矿物——针状铁酸钙,并以此去粘结那些部分起反应或未起反应的 残余矿石。 工艺原理 工艺矿物学的研究表明:烧结矿质量的优劣与其中黏结相矿物有密切关系。在众多的黏结相矿物中 以针状铁酸钙矿物的还原性及机械强咬最好。因之,提高烧结矿质量的重要途径是发展以针状铁酸 钙为主的烧结矿牯结相矿物。针状铁酸钙是一种钙、铝、硅复合铁酸盐,简写为SFCA。道森 (P.R.Dawson)试验表明,SFCA是一种部分Fe2O3被SiO2和Al2O3。所取代的铁酸半钙。此外还表明 Al2O3。对铁酸盐的形成是必不可少的,而铁酸盐生成的形态与SiO2的含量有关。当SiO2在烧结矿 中含量x(SiO2)>8%,铁酸盐呈细纤维状或针状,而SiO2含量低时(x(SiO2)<4%)形成致密的铁酸盐。 此外铁酸盐的形态还受温度的影响。 工艺特点 低温烧结与高温熔融型烧结工艺相比,有以下特点:

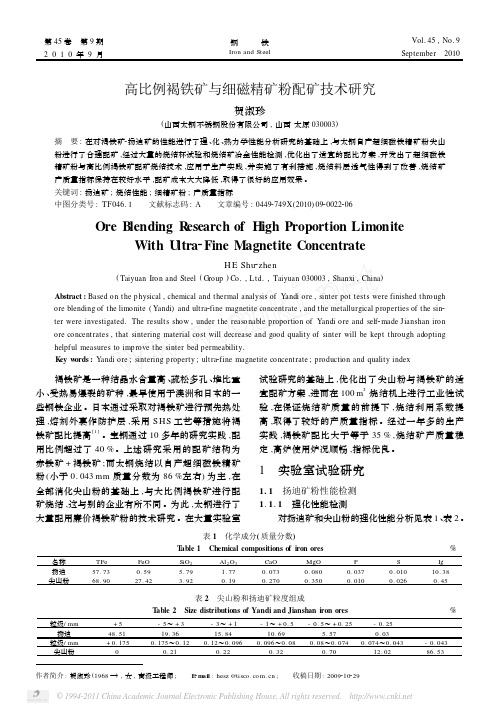

高比例褐铁矿与细磁精矿粉配矿技术研究

成品率/ %

79. 30 78. 39 77. 57 76. 76 77. 75 78. 77 80. 44 80. 38 77. 31 75. 03 74. 07

1. 3. 2 试验结果分析 表 3 的试验结果分析如下 。 1) 混合料水分 :在扬迪矿配比为 30 %时 ,混合

料水分 (质量分数) 基本为 6. 9 % ,与基准期相当 ;扬 迪矿配比为 35 %时 ,混合料水分提高到 7. 1 % ;扬迪 矿配比为 40 %时 ,混合料水分为 7. 2 % ;扬迪矿配比 增加到 45 %时 ,混合料水分提高到 7. 3 %~7. 4 % ; 随着扬迪矿配比增加 ,混合料水分呈增长趋势 。

Abstract : Based o n the p hysical , chemical and t hermal analysis of Yandi ore , sinter pot test s were finished t hrough ore blending of t he limonite ( Yandi) and ult ra2fine magnetite concent rate , and t he metallurgical p roperties of t he sin2 ter were investigated. The result s show , under t he reaso nable p roportion of Yandi ore and self2made Jianshan iron ore concent rates , t hat sintering material co st will decrease and good quality of sinter will be kept t hrough adopting helpf ul measures to imp rove t he sinter bed permeability. Key words : Yandi ore ; sintering p roperty ; ult ra2fine magnetite co ncent rate ; p roduction and quality index

烧结矿低温还原粉化与化学成分之间的相关性研究

涟钢科技与管理 2019年第4期·29·烧结矿低温还原粉化与化学成分之间的相关性研究唐黎军(涟钢炼铁厂)摘 要 通过对涟钢三烧现场烧结矿与低温还原粉化率(RDI +3.15mm )之间的相关性分析发现,烧结矿碱度、MgO 含量、FeO 含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

关键词 烧结矿;低温还原粉化率(RDI +3.15mm );相关性低温还原粉化性能是烧结矿质量的一个重要指标,对高炉上部透气性影响较大,因此,涟钢对烧结矿的低温还原粉化性能有着严格的控制,要求RDI +3.15mm 不低于65%。

针对三烧不同料堆低温还原粉化性能偏差较大的情况,我们从烧结矿化学成分的角度开展了相关性研究,以便寻找影响烧结矿低温还原粉化的各种因素,防止烧结矿低温还原粉化指标恶化对高炉顺行产生不利影响。

1 烧结矿低温还原粉化率与主要化学成分数据及相关关系2018年三烧A1#堆到A25#堆烧结矿低温还原粉化率(RDI +3.15mm )与主要化学成分数据及相关关系见表1以及图1—图5。

图1 烧结矿碱度(R2)与低温还原粉化相关性图图2 烧结矿MgO 含量与低温还原粉化相关性图图3 烧结矿Al 2O 3与低温还原粉化相关性图图4 烧结矿FeO 与低温还原粉化相关性图2 分析与讨论根据上述图表可得烧结矿主要化学成分与低温还原粉化率(RDI +3.15mm )的相关性详见表2。

由上述图表分析可知,烧结矿碱度、MgO 含量、FeO 含量、TiO 2含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱,可能与其含量范围较窄有关。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

结合烧结矿化学成分与低温还原粉化机理研究方面的对应关系:a. 随着烧结矿碱度提高,其矿物组成发生了明显变化,铁酸钙增多,赤铁矿减少, 且高碱度烧结矿熔融充分, 由薄壁多孔变为了厚壁块状;表1 烧结矿低温还原粉化率与主要成分数据试样名称RDI+3.15mm碱度(R2) MgO Al2O3FeO 三烧1.9(A1) 69.72 1.99 1.82 1.76 9.15 三烧1.12(A1) 69.94 2.10 1.87 1.75 9.35 三烧1.15(A2) 67.71 2.04 1.91 1.69 8.35 三烧1.18(A2) 71.91 2.06 1.77 1.65 9.20 三烧1.25(A3) 69.88 2.03 1.83 1.60 9.45 三烧1.28(A3) 69.90 2.04 1.90 1.77 9.05 三烧1.31(A4) 67.75 2.07 1.86 1.62 8.60 三烧2.6(A4) 72.98 2.14 1.92 1.60 9.60 三烧2.9(A5) 72.85 2.17 1.94 1.66 8.70 三烧2.13(A5) 66.81 2.10 1.90 1.65 8.55 三烧2.18(A6) 67.20 2.07 1.80 1.67 9.70 三烧2.22(A6) 71.10 2.13 1.89 1.62 8.95 三烧2.26(A7) 68.04 2.10 1.86 1.47 9.30 三烧3.2(A7) 68.77 1.91 1.76 1.57 9.30 三烧3.8(A8) 66.85 1.98 1.84 1.61 9.45 三烧3.10(A8) 68.25 2.27 1.81 1.54 9.50 三烧3.13(A9) 69.91 2.21 1.81 1.50 8.55 三烧3.16(A9) 69.81 2.20 1.87 1.68 9.50 三烧3.19(A10) 69.09 2.17 1.90 1.56 8.45 三烧4.7(A11) 66.08 1.91 1.82 1.76 9.40 三烧4.10(A11) 68.65 1.91 1.82 1.75 9.35 三烧4.13(A12) 69.05 2.03 1.94 1.73 8.45 三烧4.16(A12) 66.20 1.97 1.97 1.73 8.20 三烧4.21(A13) 65.26 1.93 1.79 1.65 8.95 三烧4.25(A13) 67.08 2.00 1.81 1.57 8.10 三烧4.28(A14) 65.83 1.97 1.85 1.65 9.25 三烧5.2(A14) 65.74 1.93 1.96 1.71 8.85 三烧5.5(A15) 70.26 1.90 1.87 1.63 8.95 三烧5.9(A15) 64.41 1.95 1.96 1.68 8.10 三烧5.11(A16) 65.70 1.98 1.81 1.62 9.00 三烧5.16(A17) 66.37 1.91 1.95 1.70 8.15 三烧5.18(A17) 69.11 1.97 1.70 1.72 9.90 三烧5.23(A18) 66.67 1.89 1.76 1.82 7.80 三烧5.26(A18) 66.79 1.98 1.79 1.79 9.25 三烧5.29(A19) 68.02 1.97 1.76 1.79 9.30 三烧6.1(A19) 72.55 1.96 1.86 1.73 8.00 三烧6.5(A20) 70.57 2.04 1.87 1.73 9.15 三烧6.8(A20) 64.53 1.98 1.86 1.76 8.60 三烧6.11(A21) 62.71 1.98 1.81 1.74 8.90 三烧6.14(A21) 66.69 1.96 1.86 1.80 9.05 三烧6.17(A22) 66.04 2.00 1.85 1.80 8.75 三烧6.21(A23) 62.14 1.90 1.80 1.75 8.35 三烧6.27(A24) 70.17 1.99 1.78 1.77 8.45 三烧7.3(A25) 67.83 1.97 1.81 1.69 8.35表2 烧结矿主要成分与低温还原粉化率相关性化学成分相关性相关系数相关性强度碱度正相关R=0.482 较强MgO正相关R=0.063 微弱Al2O3负相关R=-0.226 一般FeO正相关R=0.224 一般同时在高碱度烧结矿中,大量的磁铁矿受铁酸钙熔蚀,以熔蚀状和铁酸钙交织在一起,呈网状结构,与磁铁矿被粘结相胶结的形式大不相同,提高了烧结矿的强度,改善了烧结矿的低温还原粉化性能。

高还原势气氛下烧结矿低温还原粉化试验研究

20 1 年 2 月 2

有 色金 属科 学与 工程

No f ro s Mea s c e e nd n er u tl S inc a En i e rn gn e g i

Vo . 13,No 1 .

F b. e 2Ol 2

文 章编 号 :6 4 9 6 (0 2 O — 0 5 0 17 — 6 9 2 1 ) 1 0 0 — 5

s tr w s sg i c n l mp o e n o y e l s f r a e a mo p e e u h i e a i nf a t i r v d i x g n b a t u n c t s h r ,b t t e RDI 3 f sn e n x g n b a t n i y +1 o i t r i o y e l s 5

(tt K yL bo da cdMe l ry Unvr t o c nea dT c nlg e ig B in 0 0 3 C ia Sae e a f vne t l g, i sy f i c n ehoo B in , e ig10 8 , hn ) A au e i S e y j j

wa iniia ty i r v d ssg fc n l mp o e .

Ke r s x g n b a t u n c ; i t r l w tmp r t r e u t n d g a a in y wo d :o y e l s f r a e sn e ; o e e a u e r d c i e r d t o o

高还原 势气 氛下烧 结矿低温还原粉化试验 研究

蓝 荣 宗 , 王静 松 , 韩毅 华 , 王 琳 涛 , 薛庆 国

《钢铁冶金》第二章铁矿烧结

四、燃料燃烧和传热

❖ 烧结料中固体碳的燃烧为形成粘结所必须的液相和进行 各种反应提供了必要的条件(温度、气氛)。烧结过程所需 要的热量的80~90%为燃料燃烧供给。然而燃料在烧结混 合料中所占比例很小,按重量计仅3~5%,按体积计约 10%。在碳量少,分布稀疏的条件下,要使燃料迅速而 充分地燃烧,必须供给过量的空气,空气过剩系数达 1.4~1.5或更高。

❖ 随着烧结过程的进行,燃烧层向下移动,烧结矿层增厚, 自动蓄热作用愈显著,愈到下层燃烧温度愈高。这就出现 上层温度不足(一般为1150℃左右),液相不多,强度较低, 返矿较多;而下部温度过高,液相多,过熔,强度虽高而 还原性差,即上下烧结矿质量不均的现象。为改善这种状 况,提出了具有不同配碳量的双层或多层烧结的方法。即 上层含碳量应高于平均含碳量,而下层应低于平均含碳量, 以保证上下层温度均匀,质量一致。而且节省燃料。苏联 采用分层烧结某矿粉,下部含碳量低1.2%,节省燃料10%, 联邦德国某厂使用双层烧结,节省燃料15%,日本用此法 节省燃料10%。

❖ 随着烧结料层的增厚,自动蓄热量增,有利于降低燃料 消耗,但随着料层厚度增加,蓄热量的增加逐渐减少,所 以燃耗降低幅度也减小。当烧结矿层形成一个稳定的蓄热 层后,则蓄热量将不再增加,燃耗也不再降低。因此,从 热量利用角度看,厚料层烧结是有利的,但不是愈厚愈好, 在一定的条件下,存在着一个界限料层高度。同时料层高 度的进一步增加还受到透气性的限制。

❖ 在某一层中可能同时进行几种反应,而一种反应又可能在几层中进行。 下面对各过程分别进行研究和讨论。

二、烧结料中水分的蒸发、分解和凝结

❖ 任何粉料在空气中总含有一定水分,烧结料也不例外。除 了各种原料本身带来和吸收大气水分外,在混合时为使矿 粉成球,提高料层透气性,常外加一定量的水,使混合料 中含水达7~8%。这种水叫游离水或吸附水。100℃即可 大量蒸发除去。如用褐铁矿烧结,则还含有较多结晶水 (化合水)。需要在200~300℃才开始分解放出,若含有粘 土 质 高 岭 土 矿 物 (Al2O3·2SiO2·H2O) 则 需 要 在 400~600℃ 才能分解,甚至900~1000℃才能去尽。

浅谈硅铁粉化的产生机理与防治措施

浅谈硅铁粉化的产生机理与防治措施块状硅铁在储放,外发过程中,由自然块变成细碎颗粒的现象,人们习惯的将它称为‚粉化现象‛。

这是一个相当严重的质量问题。

因为,有粉化倾向的硅铁,一则不便于存放;二则粉化后不利使用;再则在粉化时会产生一种可燃有毒的气体(主要为PH3,A S H3)。

容易造成中毒,燃烧等不安全事故。

一、硅铁粉化产生的机理与分析从全国诸多生产厂家的生产实践看,粉化多发生在超厚(浇铸厚度超过100mm)、含硅量低、杂质含量高的产品和冒瘤铁(Si小于72%;Al、P、Ca等含等杂质含量高)上。

但也有一些硅铁,因所使用的原料严重不纯,原料中某一、二项杂质超标,而造成产品严重粉化。

这种硅铁生产出来后,初期看不出粉化的迹象,放臵一个多星期后,表面开始出现龟裂纹,继而大面积粉化,特别是下雨受潮后,粉化情况加剧。

一、原料中杂质(主要包括Al、P)含量对硅铁粉化的影响。

硅铁在熔炼过程中,由矿石,焦炭带入的铝,磷等氧化物,在高温作用下大部分被还原,有的生成磷化铝溶于液态合金中。

在冷凝时,这些低熔点杂质就残留在晶介上;另外在合金冷凝过程中,内部产生相变,使之体积膨胀,产生内应力,从而导致内部出现许多小裂纹。

当合金在贮运时,在空气水分的作用下,使合金晶界上磷化铝发生变化:2AlP+3H2O→AL2O3+2PH3↑,因此,使块状合金变成粉状。

可见,硅铁产生粉化现象,是由于合金内部存在磷化铝杂质和外部潮湿空气的作用所致。

二、生产环节中不规范操作对硅铁粉化的影响(1)浇注环节上。

合金在浇注时所采用的浇注工艺,控制粉化现象的产生也能起到很大的作用。

因为,溶于液态合金中的低熔点磷化铝等杂质,在合金冷凝时存在滞后情况,由此便会产生杂质富集现象。

硅铁合金铸锭超厚(>100mm)导致上下层Si偏析大于4%的控制要求,硅铁易粉化。

生产实际中,存有在锭模上铺回炉铁(粘包铁、喷溅铁粒、精整剩下的小铁块)的现象。

铁水从铁水包流入锭模上时,大部分回炉铁被铁水包裹未能融化而形成‚夹杂物‛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

太钢烧结矿自然粉化机理研究戎玉萍 蔡湄夏(太原钢铁集团有限公司钢研所) 摘 要 介绍了太钢烧结矿自然粉化的状况,借助矿相显微镜研究了烧结矿粉化的机理,

提出了抑制粉化的措施。 关键词烧结矿粉化 矿物组成 矿相结构 抑制粉化

1 前 言 太钢烧结厂自1983年生产高碱度烧结矿以来,烧结矿碱度几经调整,目前已由1.8降至1.5,此期间烧结矿产质量均有较大提高,但自然粉化现象有时较严重。为查明烧结矿粉化的原因,

我们在生产现场进行了长时间的跟踪测试,借助矿相显微镜,初步摸清了烧结矿粉化的机理,并提出了相应的抑制措施。

2 自然粉化率的测试方法 取一定量的+25mm成品烧结矿,静置24小时,待其自然粉化,筛分后以其中-5mm粒级的

重量百分比作为粉化指标,即:

粉化率(%)=-5mm粒级量试样总重量×100%

3 测试结果 为保证数据准确,我们跟踪生产现场连续测试了1个半月,从大量的测试结果中取具有代表性的9个不同碱度试样进行分析,所得烧结矿粉化指标和化学成分见表1。根据测试结果,太钢烧结矿粉化程度可分为三类:一类是粉化程度较低,

如1、2、3号样,粉化率仅为0.46%~0.80%;粉化程度略高的是4、5、6、7号样,为2.2%~4.3%;粉化较严重的是8、9号样,分别为6.1%和9.7%。9个样的粉化指标平均为3.45%。

表1 烧结矿的化学成分及粉化率(%)试样号TFeFeOCaOSiO2MgORISO转鼓指数粉化率154.387.5914.047.022.012.0079.00.46254.188.2314.477.311.961.9874.50.71354.349.8413.217.101.961.8681.50.80454.2010.4814.187.201.901.9777.02.70554.6911.5013.077.511.991.7473.53.00654.6711.4811.856.811.881.7480.04.10754.0012.8613.617.501.991.8180.254.30855.2914.2811.707.501.911.5681.06.10955.1830.1010.296.771.831.5278.09.70

测试发现,太钢烧结矿的自然粉化主要呈如下特征:(1)自然粉化现象普遍存在,且局部较严重。(2)自然粉化较轻的试样中,部分宏观裂纹明显,使其强度降低,受到外界机械力作用时易破碎。收稿日期:2000209225 联系人:戎玉萍(030003)山西 太原钢铁公司钢研所科研六室(3)无论碱度水平高低,热烧结矿在冷却过程中,粉化现象主要集中在1~2小时之间,2小时以后粉化程度明显减轻。

4 烧结矿的矿物组成及显微结构 为研究自然粉化现象的形成机理,在leitzorthoplan大型偏光显微镜上进行了矿相分析,

81 烧结球团SINTERINGANDPELLETIZING 第26卷 第1期2001年1月

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net表2 烧结矿矿物组成(%)试样号磁铁矿赤铁矿铁酸钙硅酸钙玻璃质1514307825023378349130812455101020554026102046529820117502824168548627595168305

各试样的矿物组成见表2。2、4、9号样的显微结构特征见表3。 由表2、表3可以看出,2号样以磁铁矿为主,

其次是铁酸钙。4号样以磁铁矿为主,其次是硅酸钙,有少量赤铁矿、铁酸钙和玻璃质。9号样则是以磁铁矿和硅酸钙为主,结构呈粒状。

5 烧结矿粉化的机理分析5.1 FeO对烧结矿自然粉化的影响 据以往的研究,烧结矿FeO含量高,其粉化较严重,我们测试的结果也基本符合这一规律。从表1来看,几个试样的FeO含量波动比较大,

为7.59%~30.10%,其粉化率也相应在0.46%

~9.70%之间变化,FeO含量与粉化率成正相关关系。这是由于烧结料中的配碳量决定烧结温度和气氛,对烧结矿性质及矿物组成有很大的影响。尽管混合料中煤粉配比适宜(在5.5%左右),但有时煤粉粒度较粗,混匀效果差,料层中局部煤粉集中,造成该区域内还原性气氛强,遏制了铁酸钙生成,却促进了C2S形成,加深了烧结矿粉化。5.2 硅酸钙对烧结矿粉化的影响表3 几种烧结矿的显微结构

矿物2号样 4号样 9号样 含量%结构特征含量%结构特征含量%结构特征

磁铁矿50板状结构熔蚀于铁酸钙中55

圆粒状无规则形态及微量的呈

自形晶板状51呈自形晶和半自形晶的粒状结构

铁酸钙33磁铁矿熔蚀10与磁铁矿熔蚀在一起,呈粒状8呈板状,少量树枝状分布在磁铁矿周围赤铁矿2少量分布在各矿石中10

呈板状,少量的粒状熔蚀在玻璃质中6分布不均匀,多少集中为板状,它形晶

内有硅酸钙和玻璃质

硅酸钙7微量,分布在孔洞周边20分布均匀,包围在磁铁矿周围30

大多集中在裂纹周边,呈长条状,同时

存在于其它矿石中

玻璃质8分布在各矿石之间5不均匀地分布在各矿石之间5分布在各矿石之间

据文献介绍,[1]生产高碱度烧结矿时,CaO与矿石中的SiO2易发生作用,生成硅酸钙粘结相。太钢铁矿粉中SiO2含量较高(峨口精矿为6.74%,尖山精矿在8.5%以上),为生成C2S创造了条件。众所周知,硅酸钙在冷却过程中,易发生由Β型→Χ型的晶形转变,致使烧结矿体积膨胀,内应力增大而产生粉化。从表1~表3可看出,随硅酸钙含量增加,粉化程度加剧。8、9号烧结矿样中存在有大量的C2S(分别为27%和30%),且分布不均,大量密集于微观裂纹处,其粉化率则高达6.1%和9.7%。由此可见,硅酸钙的存在及其在冷却过程中的晶形转变是导致烧结矿粉化的主要原因之一。5.3 铁酸钙与烧结矿粉化的关系 由表1、表2可知,随强度高的铁酸钙含量增加,烧结矿的自然粉化指标降低。而太钢烧结矿中铁酸钙含量较少,普遍在10%(目估)以下,只有1、2、3号样超过了30%,且大部分呈粒状或板状,仅有少部分呈熔融交织结构,因此,烧结矿自然粉化现象严重,也就不足为怪了。5.4 消石灰粒度及消化状况对粉化的影响 观察试样发现,5、6、7号样中白点多,液相少,粉末多,强度较差。这是由于消石灰粒度粗,

消化不完全所致。这样的烧结矿即使静置24小时后自然粉化较轻,一旦受外力挤压,仍将产生大量粉末。

6 建议采取的抑制烧结矿粉化措施 1)采用氧化性气氛烧结,避免局部出现还原性气氛,造成FeO含量升高。首先,应控制煤粉配比,减小煤粉粒度,保证煤粉中-3mm粒级达到85%以上;其次,应加强混匀工作,避免燃料集中。

91 2001年第1期 戎玉萍等:太钢烧结矿自然粉化机理研究

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net 2)尽量减小消石灰粒度,加强混匀,并增设石灰消化器,强化石灰消化。 3)适当调整烧结矿碱度。据资料显示,[1]烧结矿碱度与其强度之间存在槽形曲线关系,在自熔性烧结矿与高碱度烧结矿之间存在一个强度低谷,碱度超过一定值后,CaO过剩,有利于生成3CaO・SiO2及铁酸钙,限制C2S的生成,从而抑制烧结矿粉化。因此,在确定烧结矿碱度时,应避开粉化较严重的区域,必要时可进行双碱度烧结。 4)提高烧结矿MgO含量。太钢烧结矿中MgO含量平均为2.5%左右,在同行业中属较低水平,适当增加白云石配比,可提高铁酸钙粘结相强度,并提高Β硅酸钙的稳定性。因此,建议增加白云石配比,同时采用富含MgO的铁矿粉。 5)在烧结矿中添加少量的含磷或含硼物质,也是降低烧结矿粉化的有效途径之一。因为在Β-2CaO・SiO2中,磷和硼元素以取代或填隙方式形成固溶体,可使其稳定,减轻粉化。 6)适量配加转炉钢渣也可有效抑制粉化。目前,太钢的转炉钢渣基本上是作为废料弃置,应考虑综合利用。

7 结 论 1)烧结矿FeO含量对其自然粉化影响较大,

FeO与粉化率成正相关关系。 2)硅酸钙的存在及其晶型转变是引起烧结矿自然粉化的主要原因之一。 3)粉化程度与冷却过程有关,放置时间越长,

粉化率越高,但随着放置时间的延长,粉化率增加幅度减小。无论碱度高低,热烧结矿在冷却过程中自然粉化现象主要发生在1~2小时以内,2小时以后,粉化程度逐步减轻。

参考文献1 唐贤容等.烧结理论与工艺.长沙:中南工业大学出版社,

1992.204~232

STUDYONSINTERSDEGRADATIONATTISCRongYupingetal. Abstract ThedegradationmechanismofsintersofTaigangwasanalyzedwiththemineral

microscope,andsomecontermeasureswereproposed. Keywords sinterdegradation,mineralcomposition,mineralogicalstructure,restrainsinter

degradation

浦项钢铁公司将建工业性FINEX炼铁设备 韩国浦项钢铁公司计划从2000年12月5日开始破土动工建设年产能达60万t的新一代炼铁设备—FINEX炼铁设备。该工程预计投资额将达1430亿韩元,于2003年竣工投产。 浦项钢铁公司早在1995年11月开始计划着手研究建设一座年产60万tFINEX设备的科研项目,并于1999年8月开始成功地投产了一座日生产量达150万t的FINEX炼铁设备。 FINEX炼铁工艺是进一步发展了目前浦项钢铁公司具有世界最高技术水平的COREX炼铁工艺的一种最终还原炼铁工艺。该工艺的第一大特点是:与COREX炼铁工艺一样,不需要炼焦工厂和烧结工厂等铁矿石及原料煤预处理工厂,从而不仅节省了设备投资,而且还减少了环境污染;第二大特点是:该炼铁工艺可以使用世界上资源非常丰富的、非常廉价的粉状铁矿石和普通煤作为炼铁原料,在这一点上说明了该炼铁工艺就比COREX炼铁工艺先进。由于建设FINEX炼铁设备不需要附带着建设烧结工厂和炼焦工厂,因此与建设一般高炉炼铁设备相比其投资额可减少13左右,与建设大型高炉的投资额相当。在生产成本方面来看,由于粒度在8mm以下的粉状铁矿石占全世界铁矿石生产量的80%以上,因此粉矿的价格要比块矿的价格低23%左右;该炼铁工艺使用如火力发电用煤等普通煤,而这种普通煤要比炼焦在价格方面低24%,因此其生产成本也非常廉价。 浦项钢铁公司的该FINEX炼铁设备正常投产,则可立刻进入商业化生产,这将使该炼铁工艺成为替代具有500多年历史的高炉炼铁工艺的最新炼铁工艺。浦项钢铁公司预计将用FINEX炼铁工艺替代到2010年到最终炉龄的浦项厂1、2