基于最小材料去除量的比较球面计算与仿真

氮气吸附法在测定材料比表面积和孑L径分布方面的应用原理

氮气吸附法在测定材料比表面积和孑L径分布方面的应用原理1. 引言1.1 氮气吸附法的概述氮气吸附法是一种常用的表面性质测试技术,广泛应用于材料科学领域。

该方法通过吸附氮气分子到材料表面,从而确定材料的比表面积和孔径分布。

氮气吸附法的原理是基于氮气分子与材料表面发生吸附反应,通过测量吸附了氮气分子的体积和压力来推算出材料的表面性质。

这种方法具有操作简单、测试速度快、结果准确等优点,因此被广泛应用于各类材料的研究和开发中。

通过氮气吸附法可以深入了解材料的微观结构,为材料设计和改进提供重要参考。

在材料科学领域,氮气吸附法已成为不可或缺的分析手段之一,为研究人员提供了丰富的信息和指导。

1.2 应用原理氮气吸附法的应用原理主要基于氮气在材料表面的吸附和脱附过程。

氮气分子在低温下与材料表面发生物理吸附,通过测量氮气分子在不同压力下吸附量来确定材料的比表面积。

根据Brunauer-Emmett-Teller(BET)理论,可以通过构建等温吸附线和计算相应的比表面积来分析材料的吸附性能。

氮气吸附法还可以用于测定材料的孔径分布。

根据巴拉德方程,在不同相对压力下测量氮气吸附量,并结合Kelvin方程和BJH理论,可以得出材料的孔径大小和分布情况。

通过分析比表面积和孔径分布的结果,可以深入了解材料的孔结构特征和表面性质,为材料研究提供重要参考。

氮气吸附法的应用原理不仅在表面测量领域具有重要意义,还在材料科学领域有着广泛的应用前景。

2. 正文2.1 氮气吸附法测定材料比表面积的步骤氮气吸附法是一种常见的表面分析技术,用于测定材料的比表面积。

其原理是通过让氮气在固体表面上吸附并脱附,从而测量表面的吸附量,进而计算出比表面积。

以下是氮气吸附法测定材料比表面积的步骤:1. 准备样品:首先需要将待测样品充分干燥,以去除表面的水分和其他杂质。

然后粉碎样品至适当粒度,并在真空中去除任何气体残留。

2. 测定参数设定:在实验仪器中设置合适的测定参数,包括温度、压力、吸附时间等。

圆筒形件最小拉深系数测定及拉深过程模拟分析(基于dynaform)

吉林大学材料科学与工程学院材料成型及控制工程专业(锻压)综合实验题目:圆筒形件最小拉深系数测定及拉深过程模拟分析学号:43090919姓名:崔如坤指导老师:程万军、李欣、张志强时间:2013年3月3日——2013年3月23日目录一、实验过程报告 (1)1、实验目的 (1)2、实验内容 (1)3、实验用具 (1)4、实验步骤 (1)5、实验材料(08AL)性能分析 (2)6、影响材料冲杯实验结果的因素 (2)7、实验数据 (2)二、用DYNAFORM软件模拟实验过程中的拉深试件 (3)1、创建三维模型 (3)2、数据 (3)(1) 创建DYNAFORM数据库 (3)(2)导入模型 (3)(3) 参数设定 (4)3、网格划分 (5)4、网格检查及网格修补 (6)5、自动设置 (7)(1) 初始设置 (7)(2) 定义板料零件“BAN50” (8)(3) 定义凹模零件“AOMO”、凸模零件“TUMO” (10)(4) 定义压边圈零件“YBQ” (10)(5) 工模具初始定位设置 (11)(6) 工模具拉伸行程参数设置 (12)(7) 工模具运动规律的动画模拟演示 (12)(8) 提交LS-DYNA进行求解计算 (13)6、后置处理 (14)7、模拟结果分析 (15)(1) 零件的最终外形图 (15)(2) 最终零件的壁厚变化分布图 (15)(3) 最终零件的FLD图 (16)(4) 最终零件平均应力分布图 (16)8、实验结果模拟分析 (17)(1) 不同直径毛坯的成形极限图 (17)(2) 不同直径毛坯的厚度分布图 (19)(3) 不同直径毛坯的平均应力分布图 (21)(4) 模拟实验结果表 (23)一、实验过程报告1、实验目的(1)掌握最小拉深系数的测定方法。

(2)认识起皱、拉裂现象及其影响因素。

(3)熟悉掌握dynaform软件操作方法,熟悉板料成形模拟原理。

2、实验内容(1)拉深系数m是每次拉深后圆筒形件的直径与拉深前坯料(或工序件)直径的比值。

基于永磁体的磁流变抛光励磁装置设计与仿真

基于永磁体的磁流变抛光励磁装置设计与仿真曹顺涛,陈观慈,李明春(昆明理工大学机电工程学院, 昆明 650500)摘要 励磁装置作为磁流变抛光设备的核心部件,其能否产生稳定均匀的高梯度磁场,是决定磁流变抛光成功的关键因素。

采用扇形永磁体设计磁流变抛光轮励磁装置,并运用ANSYS Electronics Desktop等软件从永磁体数量、充磁方式、排布方式、气隙宽度等方面对励磁装置进行仿真分析,得到不同工况下的磁感应线及磁感应强度分布。

结果表明:当气隙宽度为4 mm时,采用单一永磁体轴向充磁产生的磁感应强度最大,可达358.4 mT,理论上可在抛光轮表面形成宽为26 mm、高为6.0 mm的抛光缎带。

关键词 永磁体;磁流变抛光;励磁装置;磁场中图分类号 TG58 文献标志码 A 文章编号 1006-852X(2023)04-0504-10 DOI码 10.13394/ki.jgszz.2022.0195收稿日期 2022-11-13 修回日期 2022-12-12磁流变抛光作为一种精密与超精密加工技术,具有高效、柔性、无亚表面损伤等特点[1]。

但在磁流变抛光中,影响其抛光效果及抛光效率的主要因素包括两方面:一方面,抛光区域磁场强度的大小。

磁流变抛光依靠磁流变液在梯度磁场中产生的磁流变效应形成的柔性抛光头与工件接触,由此产生剪切力,进而对工件表面材料进行去除[2-3]。

在此过程中,柔性抛光头的大小及硬化区硬度、剪切力大小均与磁场强度大小及磁敏颗粒的粒径有关。

在磁敏颗粒粒径相对较小的情况下,磁场强度越大,则磁感应线越密集,抛光液中磁敏颗粒的磁化强度越趋向饱和,导致磁敏颗粒间作用力增大,磁敏颗粒沿磁感应线的排列也越密集,形成的柔性抛光头的体积和硬化区硬度也进一步增大,在与工件接触时产生的剪切力也随之增大,进而可提高材料去除效率。

另一方面,磁场强度的大小跟励磁装置密切相关。

励磁装置作为磁流变抛光设备的核心部件[4-5],决定了磁场的强度、范围及方向,影响着磁流变抛光的材料去除特性。

射流抛光材料去除机理及影响因素分析

射流抛光材料去除机理及影响因素分析马占龙;刘健;王君林【摘要】Fluid dynamics simulation of fluid jet polishing material removal mechanism was studied base on the Fluent software, and the pressure, velocity and wall shear stress of the flow were analyzed. It indicates thatthe material removal rate is dependent on the distribution of surface shear stress, and the removal function presents W type. The influence of the entrance velocity, operation distance and abrasive concentration on the polishing result was analyzed by using orthogonal test, the result shows that the material removal rate increases with the increase of the incident velocity and abrasive concentration, it decreases as the operation distance increases, and the operation distance has a significant impact on the removal rate. This work can be used for choosing process parameters in process investigation.%采用Fluent软件对射流抛光材料去除机理进行了流体动力学仿真研究,通过对射流流场压力、速度和工件表面剪切力的分析可知材料去除量应与表面剪切力的分布相对应,去除函数呈现W型;随后采用正交法对入射速度、工作距离和磨料浓度等工艺参数对抛光效果的影响进行了综合分析,结果表明:去除效率随入射速度和磨料浓度的增大而增大,随工作距离增大而减小,并且工作距离对去除率具有显著影响,为实验研究中工艺参数的选取提供了一定的指导意义.【期刊名称】《应用光学》【年(卷),期】2011(032)006【总页数】6页(P1206-1211)【关键词】光学加工;射流抛光;材料去除;流体动力学;正交试验【作者】马占龙;刘健;王君林【作者单位】中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,吉林长春130033;中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,吉林长春130033;中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,吉林长春130033【正文语种】中文【中图分类】TN204;TP60引言射流抛光技术(fluid jet polishing)作为一种新型非接触式超光滑表面加工技术,具有加工精度高、无亚表面损伤等特点,适用于球面、非球面以及自由曲面等光学元件的加工。

塑料模具毕业,课程设计说明任务书,圆盖注塑模设计与制造(好东西)

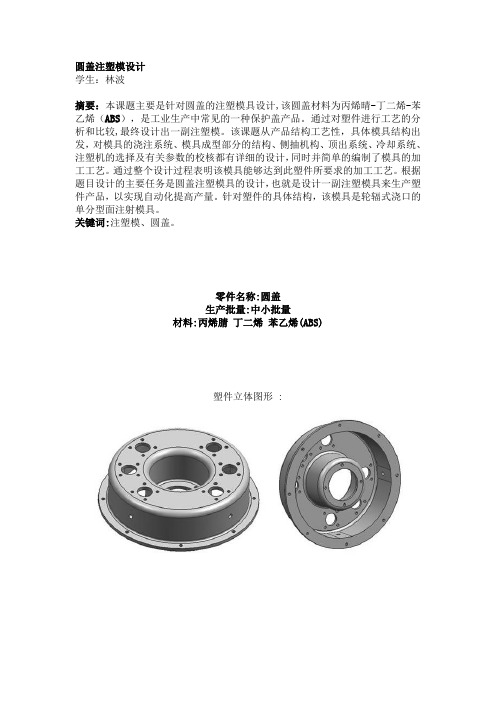

圆盖注塑模设计学生:林波摘要:本课题主要是针对圆盖的注塑模具设计,该圆盖材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。

关键词:注塑模、圆盖。

零件名称:圆盖生产批量:中小批量材料:丙烯腈丁二烯苯乙烯(ABS)塑件立体图形 :一、塑件的工艺性分析塑件的工艺性分析包括:塑件的原材料分析、塑件的尺寸精度分析、塑件表面质量和塑件的工艺性分析,其具体分析如下:1、塑件的原材料分析:塑料品种结构特点使用温度化学稳定性性能特点成型特点丙烯腈、丁二烯、苯乙烯(ABS),属于热塑性塑料非结晶态树脂,不透明小于85-110℃,脆化温度未-18℃有较良好的耐化学试剂性,不耐浓的氧化性酸及醛、酮、酯、氧化烃等不透明,具有良好的综合物理力学性能,耐热、耐腐、耐磨及良好的抗蠕变性,介电性能好,吸水性较强熔融温度高(超过250℃时才出现分解),熔体粘度不太高,流动性中等(溢边值为0.04mm),与流动性和压力有关,对压力更敏感,冷却速度较快,成型收缩小结论: ①熔融温度较高,熔体黏度中等,一般采用螺杆注射机成型,模具温度可控制在60-80℃②吸湿性强,含水量应小于0.3%,必须充分干燥③易发生熔接熔接痕,应注意选择进料口位置形式,顶出力过大或机械加工时塑件表面呈现“白色痕迹”(但在热水中加热可消失),脱模斜度应取2°以上2、塑件的结构工艺性分析:⑴ 从图纸上分析,该塑件的外形为回转体,壁厚均匀,都为3.5mm,且符合最小壁厚要求.⑵ 塑件型腔较大,有尺寸不等的孔,如:36-Ф3.5 、6-Ф16,它们均符合最小孔径要求.⑶ 在塑件侧壁有四个Ф5mm的孔,因此成型后塑件不易取出,需要考虑侧抽装置.3 、塑件的尺寸精度分析:该塑件的未注公差按MT5级公差要求,其余公差要求按制件的制件图所示公差要求塑件的外形尺寸: ФФ内形尺寸: Ф孔尺寸: ФФФФ空心距尺寸: ФФФФ4、塑件表面质量分析:该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,粗糙度可取Ra3.2um ,塑件内部也不需要较高的表面粗糙度要求,所以内外表面的粗糙度都3取Ra3.2um.结论:该塑件可采用注射成型加工,且加工性能较好,但成型以后需要设置侧抽芯机构才能将塑件顺利脱出.二、成型设备选择与模塑工艺规程编制1、计算塑件的体积:+2、注塑机的初步选择塑件成型所需的注射总量应小于所选注塑机的注射容量.注射容量以容积()表示时,塑件体积(包括浇注系统)应小于注塑机的注塑容量,其关系是:式中- 塑件与浇注系统的体积()- 注射机注射容量()0.8- 最大注射容量利用系数根据塑件的原材料分析,查相关手册①得知该塑件的原材料所需的注射压力为60-100 ,由于塑件的尺寸较大,型芯较多,所以选择较大的注射压力.模具所需的注射压力应小于或等于注射机的额定注射压力,其关系按下式:式中- 塑件成型是所需的压力()- 所选注射机的额定注射压力()模具所需的最大锁模力应小于或等于注射机的额定锁模力,其关系式如下:式中- 模具型腔压力,取45MPa- 塑件与浇注系统在分型面上的投影面积()- 注射机额定锁模力(N)再根据塑件形状及尺寸采用一模一件的模具结构,由以上数据,相关资料②初选螺杆式注塑机:XS-ZY-250.它的注射容量为250,注塑压力为130MPa,锁模力为1800KN,均满足以上条件.3、塑件模塑成型工艺参数的确定ABS注射成型工艺参数见下表,试模时,可根据实际情况作适当调整工艺参数规格工艺参数规格预热和干燥温度t/℃: 80-95成型时间/s 注射时间0-5时间/h: 4-5保压时间15-30料筒温度t/℃ 后段150-170 冷却时间15-30 中段165-180 总周期40-70 前段180-200螺杆转速n/()30-60喷嘴温度t/℃ 170-180后处理方法红外线灯烘箱模具温度t/℃ 50-80 温度t/℃ 70 注射压力p/Mpa 60-100时间/h2-4三、注射模的结构设计注射模结构设计主要包括: 分型面的选择、模具型腔数目的确定及型腔的排列、浇注系统设计、型芯、型腔结构的确定、推件方式、侧抽芯机构的设计、模具结构零件设计等内容.1、分型面的选择该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,只要求外径没有明显的斑点及熔接痕.在选择分型面时,根据分型面的选择原则,考虑不影响塑件的外观以及成型后能够顺利取出制件如图所示,塑件留动模,塑件的脱模容易实现,且模具的加工相对以上方案简单,方便. 所以,通过对以上几种分型面的考虑以及塑件的外观的要求,选择大端底平面作为分型面的方案较合适.2、型腔数目的确定及型腔的排列由于该塑件采用一模一件成型,所以,型腔布置在模具的中间.这样也有利于浇注系统的排列和模具的平衡.3、浇注系统的设计(1)主流道设计主流道是指浇注系统中从注射机喷嘴与模具接触处开始到分流道为止的塑料熔体的流动通道,是熔体最先流经模具的部分,它的形状与尺寸对塑料熔体的流动速度和充模时间有较大的影响,因此,必须使熔体的温度降和压力损失最小。

光学玻璃非球面元件模压过程仿真与实验

光学玻璃非球面元件模压过程仿真与实验高金辉;薛常喜;龚峰【摘要】为了分析光学玻璃非球面元件模压工艺过程并选择出最优的加工工艺参数,采用有限元分析模型,对L-BAL42光学玻璃非球面元件的模压过程进行了预先工艺仿真.基于有限元分析软件MSC.Marc仿真了非球面光学玻璃模压工艺过程,讨论了模压速率、模压温度对光学玻璃非球面元件模压成型后等效应力的影响,并获得了最优的工艺参数.最后使用GMP-415V光学玻璃模压设备,实验给出一个非球面透镜的模压结果,其面形精度PV值优于0.3,表面粗糙度Ra小于3nm.其结果表明,采用有限元仿真光学玻璃非球面元件的模压工艺工程是可行的,可用于各种光学材料和各种非球面元件的预先仿真工艺分析,为各种元件的模压快速成型提供技术保障.实验研究达到了高精度光学玻璃非球面元件模压快速成型的目的.【期刊名称】《机械设计与制造》【年(卷),期】2019(000)002【总页数】5页(P195-198,203)【关键词】光学玻璃;非球面元件;模压技术;有限元仿真【作者】高金辉;薛常喜;龚峰【作者单位】长春理工大学光电工程学院,吉林长春 130022;长春理工大学光电工程学院,吉林长春 130022;深圳大学机电与控制工程学院,深圳 518060【正文语种】中文【中图分类】TH16;TH1641 引言光学玻璃非球面元件因具有良好的光学性能和成像质量,可用于消除球差、减少光学系统中零件的数量,已被广泛用于各种光学系统[1]。

针对非球面光学元件的加工方法,主要有传统的加工方法和光学玻璃模压。

传统的加工方法加工非球面需要一系列的材料去除过程,研磨和抛光,其生产周期较长、生产成本较高,并且加工精度不稳定[2]。

近年来国内外大力发展光学玻璃模压成型技术,实现大批量、高效率生产光学玻璃非球面元件,降低加工成本,减少环境污染[3]。

针对光学玻璃非球面元件的模压成型工艺,文献[4]研究了粘弹性、结构松弛等对轮廓偏移量的影响,并用有限元软件ABAQUS仿真模压过程以及预测透镜的最终面形。

基于ANSYS的压力容器有限元分析及优化设计

317压力容器是一种能够承受压力的密闭容器,广泛应用于煤化工生产领域。

煤化工生产作业环境苛刻,需要其外壳具备较高的强度,保护内部电子元器件不被损坏。

为验证压力容器的耐压性能,需根据其工作条件设计压力容器,将机器人安装在压力容器内部,对压力容器进行加压以模拟其高压工作环境,检测外壳的耐压性能是否符合要求。

本文基于国标 GB150-2011中关于压力容器的规定,完成压力容器的各项参数的计算取值。

利用 ANSYS 有限元仿真软件对其进行校核,对该压力容器工作状态下的应力及变形情况进行分析,判断其结构强度及 O 形圈的密封效果是否符合要求[1]。

1 压力容器参数化设计 对实际工况进行分析,根据要求完成压力容器的初步设计,结构如图 1 所示。

图1 压力容器三维模型该压力容器主要由两部分组成:压力舱和平盖,两个部件通过螺栓连接,平盖挤压压力舱端面上的 O 形圈完成密封。

由于采用水作为介质进行加压维持压力舱内压力处于预定值,压力容器需经常浸泡在水环境中,容易腐蚀生锈,会对密封结构造成破坏,且存在安全隐患,因此采用不锈钢完成该压力容器的设计和制造。

平盖所承受的应力较大,工作时容易产生较大变形导致 O 形圈密封失效,因此平盖需采用高强度不锈钢材料。

20Cr13是一种常用的高强度马氏体不锈钢材料,具有高抗蚀性、高强度、高韧性和较强抗氧化性,被广泛应用于制造各种承受高应力的零件。

基于20Cr13的优良性能,选用该材料用于平盖的设计和制造[2]。

与平盖相比较,压力舱承受应力相对较小,选用 304 不锈钢用于压力舱的设计和制造。

基于国标 GB150-2011 关于压力容器的规定,对压力容器各部分的参数进行计算如下:(1)壳体厚度计算: 圆筒厚度计算公式如下:[]c ii c P D −=φσδ2P(1)式中,σ为圆筒壳体计算厚度(mm);p c 为计算压力(MPa);D i 为圆筒内直径(mm),[σ]i 为壳体材料的许用应力(MPa),φ为焊接接头系数。

基于PSO-LSSVR的机器人磨抛材料去除模型

基于PSO-LSSVR的机器人磨抛材料去除模型

蔡鸣;朱光;李论;赵吉宾;王奔

【期刊名称】《组合机床与自动化加工技术》

【年(卷),期】2024()1

【摘要】为了建立磨抛工艺参数与材料去除深度的关系,建立一种基于最小二乘法支持向量回归机(LSSVR)的材料去除深度预测模型,并引入粒子群优化(PSO)算法来优化LSSVR的超参数,可提高LSSVR模型的预测准确性和全局优寻能力。

搭建叶片机器人砂带磨抛实验平台,设计并进行多工艺参数实验,考虑工艺参数:砂带粒度、砂带转速、进给速度、接触力和叶片表面曲率半径,获得叶片表面的材料去除深度,最终利用实验数据建立了PSO-LSSVR叶片材料去除深度预测模型。

结果表

明,PSO-LSSVR模型的预测准确率为95.37%,平均预测误差为0.003463,说明PSO-LSSVR模型具有较高的预测精度,并结合实际加工情况进行实验验证可行性,证明PSO-LSSVR模型可以有效合理地建立工艺参数与材料去除深度的关系。

【总页数】5页(P174-177)

【作者】蔡鸣;朱光;李论;赵吉宾;王奔

【作者单位】沈阳航空航天大学机电工程学院;中国科学院沈阳自动化研究所;中国科学院机器人与智能制造创新研究院

【正文语种】中文

【中图分类】TH161;TG580

【相关文献】

1.曲面零件磨抛的材料去除模型及参数标定

2.机器人恒力磨抛材料去除研究

3.钛合金材料页轮磨抛材料去除深度模型

4.关于砂带抛磨材料去除理论模型的分析

5.基于小样本数据驱动模型的橡胶材料机器人磨抛去除廓形预测方法

因版权原因,仅展示原文概要,查看原文内容请购买。

《基于Abaqus的钛合金高速切削仿真平台的开发》

《基于Abaqus的钛合金高速切削仿真平台的开发》一、引言随着现代制造业的快速发展,高速切削技术已成为金属加工领域的重要技术之一。

钛合金作为一种具有高强度、轻质、耐腐蚀等特性的金属材料,在航空、航天、医疗等领域得到了广泛应用。

然而,钛合金的加工难度大,需要采用高效的切削技术。

因此,基于仿真技术的钛合金高速切削仿真平台的研究与开发具有重要的实际意义。

本文将介绍基于Abaqus的钛合金高速切削仿真平台的开发过程和关键技术。

二、开发背景及意义随着计算机技术的快速发展,仿真技术在制造业中得到了广泛应用。

Abaqus作为一种功能强大的工程仿真软件,广泛应用于各种工程领域的仿真分析。

基于Abaqus的钛合金高速切削仿真平台可以有效地模拟钛合金的切削过程,预测切削力、切削温度、刀具磨损等关键参数,为优化切削工艺提供有力支持。

同时,该平台还可以为钛合金的加工提供理论依据,提高加工效率,降低加工成本,具有重要的实际意义。

三、平台开发流程1. 需求分析:明确平台的功能需求,包括仿真模型的建立、材料属性的设定、切削参数的设置等。

2. 软件选型:选择合适的仿真软件,本文选用Abaqus作为仿真平台。

3. 建模与材料属性设定:根据需求建立仿真模型,设定材料属性,包括钛合金的弹性模量、热导率、热膨胀系数等。

4. 切削参数设置:设定切削速度、进给量、切削深度等关键参数。

5. 仿真分析:进行仿真分析,获取切削力、切削温度、刀具磨损等关键参数。

6. 结果后处理:对仿真结果进行后处理,提取有用的数据信息。

7. 结果验证与优化:将仿真结果与实际切削结果进行对比,验证仿真平台的准确性,根据实际需求进行优化。

四、关键技术及实现方法1. 仿真模型的建立:根据实际切削过程建立合理的仿真模型,包括工件、刀具、夹具等部分的建模。

2. 材料属性的设定:根据钛合金的物理和力学性能设定材料属性,包括弹性模量、热导率、热膨胀系数等。

3. 切削参数的设置:根据实际需求设定切削速度、进给量、切削深度等关键参数。

脱氧剂用量计算

脱氧剂用量计算

脱氧剂的用量计算通常基于特定的化学反应方程式和所需的氧气去除量。

这涉及到多个因素,包括产品的类型、包装材料、包装大小、预期的氧气去除速率以及产品的保质期等。

一般来说,脱氧剂用量计算公式如下:

脱氧剂用量 = (包装内空气体积×空气中氧气比例×目标氧气浓度降低值) / (脱氧剂吸氧能力)

其中:

•包装内空气体积:这取决于包装的大小和形状。

通常,可以通过测量包装的尺寸并计算其体积来得到。

•空气中氧气比例:大约为21%(即0.21)。

•目标氧气浓度降低值:这是希望达到的氧气浓度降低程度。

这通常基于产品的特定需求和保质期要求。

•脱氧剂吸氧能力:这是指每单位质量的脱氧剂能够吸收的氧气量。

这可以通过查阅脱氧剂的技术规格或进行实验室测试来确定。

请注意,这只是一个基本的计算公式,实际的脱氧剂用量可能还需要考虑其他因素,如脱氧剂的分布、包装材料的透气性、环境因素(如温度、湿度)等。

因此,在实际应用中,建议与脱氧剂供应商或专业的包装工程师合作,以确保脱氧剂用量的准确性和有效性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点距离为 r ,则该法线与 x , y , z 三个坐标轴的夹角

分别为

co sα = co sβ = co s γ =

1

+

-1

f

′2 y

(

x

P

,

y

P

,

z

P)

+

f

′2 z

(

xP

,

yP

,

z

P)

,

1

+

f

′ y

f

′2 y

(

x

P

,

y

P

,

z

P)

+

f

′2 z

(

x

P

,

y

P

,

z

P)

,

1

+

f

′ z

f

′2 y

(

x

P

,

y

P

第 28 卷 第 5 期 2008 年 5 月

北京理工大学学报 Transactions of Beijing Instit ute of Technology

Vol. 28 No . 5 May 2008

基于最小材料去除量的比较球面计算与仿真

程灏波 , 冯云鹏 , 宋阜川 , 卞宇生 , 任力强 , 王涌天

图 4 去除量随 P 点变化示意图 Fi g. 4 M ateri al remov al vs . poi nt P

当比较球面半径为 4 8061 3 m m 时相应的三维 偏离量Δx 分布情况如图 5 所示. 其中Δx 最大值为 161 2μm ,出现在方形孔径同轴抛物镜的 4 个角. 经 计算 ,总的材料去除量约为 586 m m 3 .

第 5期

程灏波等 :基于最小材料去除量的比较球面计算与仿真

419

面 ,即最接近比较球面的半径等于过非球面顶点和 边缘点圆弧的半径. 对于离轴非球面 , 最接近比较 球面经过离轴非球面子午面内的边缘点 , 球心位于 子午面内两边缘点的中垂线与母镜光轴的交点. 针 对大偏离量的非球面元件 , 上述方法求解得到的最 接近比较球面往往不一定是材料去除量最小的球 面. 因此 ,材料去除量最小的比较球面的准确求解 对于提高研磨抛光效率具有实际意义. 11 1 几何关系

,

z

P)

+

f

′2 z

(

x

P

,

y

P

,

z

P)

.

(2) 比较球面可表示为

式中

x = r2 - ( y - yO ) 2 - ( z - zO) 2 ,

(3)

xO = x P - rco s α,

yO = y P - rco- rco s γ.

比较球面与非球面之间横向偏离量为

21 1 圆形孔径同轴抛物镜 以一圆形孔径的同轴抛物镜为例进行分析 , 参

数如下 : r = 4 8001 0 m m , k = - 1 , D = 600 m m . 根 据回转对称性可知 , 该同轴抛物镜的去除量最小的 比较球面的球心一定位于 x 轴上. 图 2 给出的计算 结果表示去除量最小的比较球面存在 3 个位置. 因 为材料去除量最小比较球面和同轴镜在子午面内相 切于两点 (y = ±217 m m) ,故当 P 点位于这两点时 , 求出的最接近球面的材料去除量和 y = 0 时的值相 同. 考虑到操作的简易性 , 故取球心位于对称轴上. 这时得到的比较球面半径 r = 4 8041 7 m m , 所求得 的比较球面半径与最接近球面半径和位置均相同.

λ ΔV = Δxd yd z.

(6)

D ×L

由式 ( 6) 可知 , 体积是比较球面半径的函数 , 同

时又是 P 点坐标 ( xP ,yP ,zP ) 的函数. 为求出比较球

面的位置和半径 , 令 dΔV/ dr = 0 , 可求出针对非球

面上每个 P 点对应的材料去除量最小比较球面. 遍

历整个非球面 ,求解各点最小材料去除量 ,从中找出

图 2 去除量随 P 点变化示意图 Fi g. 2 M ateri al remov al vs . poi nt P

sin φ 0

co s φ 0 01

0× 0

1

0

0 01

420

北京理工大学学报

第 28 卷

100 010 001 000

- xP - yp - zp

1

x y

= z 1

xco s φ + ysin φ - x P yco s φ - xsin φ - y P

. z - zP

1 (7)

2 实例分析

1 比较球面的计算

同轴非球 面 元 件 一 般 采 用 二 点 法 求 解 比 较 球

收稿日期 : 2007 - 12 - 06 基金项目 : 国家自然科学基金资助项目 ( 60644003) ;北京市科技新星计划 ( 2006B 24) ;北京理工大学优秀青年基金 ( 2006 Y0101) 作者简介 : 程灏波 ( 1975 —) ,男 ,副教授 , Hao_Cheng 1 @yahoo . co m. cn.

(1)

式中 :r 为顶点处曲率半径 ; k 为二次曲面常数 ; d ,e

为系数.

令 F ( x ,y ,z) = f ( y ,z) - x ,则在点 P 处 ( xP ,yP , zP ) 的法向量为 ( - 1 ,f′y ,f′z ) ,材料去除量最小比较球

面的圆心 O′( xO ,yO ,zO ) 在过 P 点的法线上 ,且与 P

(Depart ment of Optical Engineering , School of Informatio n Science and Technology , Beijing Instit ute of Technology , Beijing 100081 , China)

Abstract : Beginning wit h t he p rincipium of asp heric fabricatio n , t he t ransformatio n mat rix bet ween equip ment coordinate and work2piece coordinate is set up . Based o n t he p rinciple of t he least material removal , t he material removal f ro m t he sp here to t he asp heric shape is calculated and t he mat hematical model is established. The circular and rectangular apert ure , t he o n2axis and off2axis asp heric co mpo nent s are simulated and co mpared , t he result s showed t hat t he numerical solutio n model is effective for off2axis (o n2axis) asp heric co mpo nent , t he material removal is minimum , and is t hus capable to play a guiding role in p rocessing. Key words : asp here ; best2fit ted sp here ; least material removal

图 1 求解模型 Fi g. 1 S ol ution model

11 2 计算过程 非球面方程一般表达式为

x = f ( y , z) =

( y2 + z2 ) / r2

+

1 + 1 - ( k + 1) ( y2 + z2 ) / r2

d ( y2 + z2 ) 4 + e( y2 + z2 ) 6 + ….

径非球面元件的高效率成型制造成为影响整个加工 周期的一个前期因素 ,需要仔细考虑和研究[ 425 ] .

作者基于对非球面最接近球面的理解 , 从成型 加工方法着眼 , 构建成型设备与工件间坐标变换矩 阵. 根据材料去除量最小且为正的原则 , 计算最接 近球面与理论非球面间的偏离量[ 6 ] ,建立数学模型 , 并仿真分析了典型的圆形和矩形口径同轴及离轴非 球面比较球面的求解.

Calculation of the Best2Fit Sphere Aimed at Least Material Removal

C H EN G Hao2bo , F EN G Yun2peng , SON G Fu2chuan , B IAN Yu2sheng , R EN Li2qiang , WAN G Yo ng2tian

(北京理工大学 信息科学技术学院光电工程系 , 北京 100081)

摘 要 : 基于非球面最接近球面的计算方法分析 ,构建成型设备与工件间坐标变换矩阵 ,借鉴并优化材料去除量最 小原则 ,计算最接近球面与理论非球面间的偏离量 ,建立数学模型. 针对典型的圆形口径和矩形口径同轴 、离轴非 球面元件的比较球面求解进行仿真. 结果表明 ,所建立的数值求解模型可有效计算同轴 、离轴非球面元件的比较球 面使材料去除量最小 ,对加工实践起到指导作用. 关键词 : 非球面 ; 比较球面 ; 最小材料去除量 中图分类号 : T N 706 文献标识码 : A 文章编号 : 100120645 ( 2008) 0520418204

Δx = f ( y , z) -

r2 - ( y - yO ) 2 - ( z - zO ) 2 .