静态再结晶-2

低合金海工钢亚动态再结晶和静态再结晶行为研究

低合金海工钢亚动态再结晶和静态再结晶行为研究一、钢铁的神奇魔法:亚动态再结晶和静态再结晶大家好,今天咱们聊聊钢铁背后的“神奇魔法”,那就是“再结晶”。

你是不是一听到再结晶就觉得很复杂,没错,确实一开始理解起来有点晦涩。

但是,要是把它比作钢铁的“整容手术”,是不是就简单明了?钢铁经过高温或者某些特定的条件下,会发生一种自我“修复”的过程,让它的结构变得更均匀、更稳定。

这就是钢铁的再结晶。

咱们今天的主角是“低合金海工钢”,它可是海上作业的主力军,不怕风浪,不怕腐蚀,硬是要在大海里拼个生死!但是,要让它在这么恶劣的环境下稳定工作,就得知道钢铁再结晶到底是怎么一回事。

得说说“亚动态再结晶”和“静态再结晶”。

别看这俩名字像是很高级的术语,其实它们就是钢铁在不同条件下的“变身”方式。

亚动态再结晶,说白了就是钢铁在变热的时候,不是直接达到高温就进行再结晶,而是通过一些“折中方案”,让钢铁在热处理的过程中慢慢调整、优化自己的结构。

而静态再结晶呢,就是钢铁在高温下休息一段时间,慢慢进行自我调整,恢复到一个稳定的状态。

简而言之,亚动态再结晶是个“有点急”的状态,而静态再结晶则是“稳得住”的状态。

虽然名字不同,但其实它们都在为钢铁的“强健体魄”服务!二、低合金海工钢的“热血青春”这块钢材,顾名思义就是专门为海洋工程设计的材料。

什么叫“低合金”?就是它的合金元素比较少,相比普通钢,它具有更好的韧性和抗腐蚀能力。

所以,它能在海洋里经受住风浪的考验,不容易被腐蚀掉。

这个钢的特点就是,必须保持稳定的性能才能保证在恶劣的海洋环境下持续使用。

想想看,海上风浪滔天,腐蚀性极强,要是钢材一点儿问题都没有,岂不是要掉进海里?这不,低合金海工钢就得通过合理的热处理,让它的性能不但稳定,还得强大无比。

说到这里,大家可能会问,钢铁咋就能那么“牛”?其实就像人一样,得经过一番“锻炼”,这才有了钢铁的强悍性格。

特别是它经过亚动态再结晶和静态再结晶的过程,钢铁的内部结构发生了大变化,原本的杂乱无章的晶粒变得更均匀,强度和耐腐蚀性大大提升。

IF钢热变形铁素体的静态再结晶行为

响, 并且得 到 I 的铁 素体 静 态再 结 晶激 活 能为 Q 。 1k/ o , 立 了静 态再 结 晶动 力 学 F钢 =l5 J m l建

数 学模 型 。 中图分类 号 :G 3 5 5 文 献标识 码 : T 3 . A

0 引言

超 薄规 格 (<12 m) .m 的热轧 钢板 在 建筑 、 汽车 等 行业 得 到 了大 量 的 应 用 , 是 用 常 规 的热 轧 工 艺在 奥 但

氏体温 区很难轧出超薄钢板 。铁素体 区轧制或称相变控制热轧( r s r ao n oe l g 正逐渐被用 Ta f m tnc  ̄H d o i ) no i o rl n 来生产超薄钢板以替代传统的冷轧退火工艺。在铁素体 区热轧不仅在工艺上可行 , 而且在后续 的冷轧及退 火过程 , 表现为强烈的{1 }< l ) 11 ,1O 织构 , 使其具有 良好的深 冲性能。但是 由于钢在高温铁素体区变形后 , 在 晶粒 内部存 在 形变储 存 能 , 随后 的保 温过 程会 发生 回复 和再 结 晶。I 在 轧 制过 程 中的道 次 间歇 时 间 经 F钢 内会有 软化 现象 , 这对 于控 制轧 制和 产 品的最 终性 能有 重要影 响 。

维普资讯

第2 9卷

第 3期

河 北 理 工 大 学 学 报 (自然 科 学 版 )

J u n l f b i oyeh i Unv ri ( a r ce c dt n o r a e P ltc nc ies y N t a S i eE io ) o He t ul n i

( 、0 5 、0 、5 s 进 行第 二次 压缩 , 形量 为 3 % , 12 、0 10 10 ) 变 0 变形 速 率 为 5 ~。 根据 以上 变 形 制度 , 行 实验 , s 进 并 记 录两 次变 形过 程 的应 力一 应变 曲线 。

金属学与热处理原理中的退火与再结晶

金属学与热处理原理中的退火与再结晶在金属学与热处理原理中,退火与再结晶是常见的热处理方法,它们在改善金属材料的性能和微观结构方面起着重要的作用。

本文将对退火与再结晶的定义、过程和影响因素进行探讨。

一、退火的定义与过程退火是指将金属材料加热到一定温度,然后通过恒温保温或缓慢冷却等方法使其达到平衡状态的一种热处理过程。

退火可以消除应力、提高材料的延展性和塑性,同时改善材料的晶体结构和性能。

1.1 固溶退火固溶退火是指将金属材料加热到固溶温度,使溶质原子溶解在基体晶格中,然后经过恒温保温和缓慢冷却使其达到平衡状态。

固溶退火可以改善金属的塑性和韧性,提高其可加工性。

1.2 球化退火球化退火是一种特殊的退火方式,主要用于去除冷加工后金属材料的组织应变能和应力集中。

球化退火通过高温加热和缓慢冷却,使金属材料的晶粒成长、边界迁移,从而使组织更加均匀、细致,并减少晶界的能量。

1.3 软化退火软化退火是为了提高金属材料的延展性、韧性和塑性而进行的一种退火处理。

软化退火通过加热材料到高温,达到材料的再结晶温度,然后缓慢冷却,使材料的晶粒重结晶,从而消除材料的应变硬化效应,使其恢复塑性。

二、再结晶的定义与过程再结晶是指在退火过程中,材料的晶粒由不稳定的形态逐渐转变为稳定的形态的过程。

再结晶可以改变金属材料的晶界结构,提高其延展性和塑性。

2.1 动态再结晶动态再结晶是在金属材料进行塑性变形时发生的再结晶过程。

在塑性变形过程中,晶粒会发生位错堆积形成应变能,当达到一定程度时,再结晶核心在位错云区域形成,随着位错云的扩散和晶粒的重结晶,最终形成新的细小晶粒。

2.2 静态再结晶静态再结晶是在高温下进行的再结晶过程。

当金属材料处于高温下保温一段时间后,原始晶粒逐渐长大,而大晶粒之间的晶界则变得更加清晰。

静态再结晶可以通过调节退火温度、保温时间和形变量等参数来控制。

三、退火与再结晶的影响因素退火与再结晶过程受到多种因素的影响,包括温度、时间、形变量和原始晶粒尺寸等。

工业生产中细化晶粒的方法

工业生产中细化晶粒的方法

1.静态再结晶法:通过热处理使晶体重新排列,达到细化晶粒的目的。

这种方法适用于各种金属和合金。

2. 动态再结晶法:在金属加工过程中,利用变形热处理和加工热处理使晶界发生再结晶,从而细化晶粒。

3. 热机械处理法:通过机械加工和热处理相结合,使原材料发生塑性变形和再结晶,细化晶粒。

4. 晶界工程法:通过控制金属内部晶界的结构和组成,改善其性能,从而细化晶粒。

5. 热处理法:利用热处理时的相变和再结晶作用,调整材料的组织结构,从而细化晶粒。

6. 化学方法:通过改变材料的成分或添加特定的元素,控制晶体生长过程,从而细化晶粒。

这些方法在不同的工业生产领域中得到广泛应用,如金属材料、半导体材料、陶瓷材料、塑料材料等。

细化晶粒可以改善材料的物理化学性质和力学性能,增强其强度和韧性,提高其稳定性和耐磨性,有利于提高产品质量和降低生产成本。

- 1 -。

42CrMo钢形变奥氏体的静态再结晶_蔺永诚

实验结果,建立 42CrMo 钢静态再结晶动力学模型,相应的静态再结晶激活能约为 187.68 kJ/mol。结果表明:变

形程度对 42CrMo 钢的静态再结晶影响最大,变形温度和应变速率次之,初始奥氏体晶粒尺寸对其影响较小;在

变形温度较低(850 ℃)时,随着道次间隔时间的增加,静态再结晶分数逐渐趋于稳定(约为 0.4),这是因为在变形

1实验

试样所用的材料为工业用的 42CrMo 钢,其化学 成分如表 1 所示。

按模拟实验要求将材料加工成直径×长度为 10 mm×15 mm 的 Rastegaev 型试样。圆柱体试样两端 车有 0.2 mm 深的凹槽以减小试样与实验机压头的摩 擦,使热压缩变形过程试样变形均匀。双道次压缩实 验在 Gleeble−1500 热模拟机上进行,压缩过程中圆柱 体两端的凹槽内填充润滑剂(75%石墨+20%机油+5% 硝酸三甲苯酯),以减少摩擦对应力状态的影响。 双 道次压缩实验分为 4 部分:

Central South University, Changsha 410083, China)

Abstract: The static recrystallization behaviors in 42CrMo steel were investigated by two-pass hot compression tests on Gleeble−1500 thermo-simulation machine. The effects of deformation temperature, strain rate, deformation degree, and initial austenite grain size on the static recrystallization behaviors were studied. Based on experimental results, the kinetic equations for the static recrystallization behaviors of 42CrMo steel were proposed with the activation energy of 187.68 kJ/mol. The Results indicate that the effect of deformation degree on the static softening is significant, while that of the initial austenitic grain size is slight. With the increase of the inter-pass time, the static recrystallization fraction falls into a stable value (about 0.4) when the deformation temperature is 850 ℃. This indicates that the incomplete static recrystallization occurs when the deformation temperature is relatively low. A good agreement between the experimental and predicted results show that the proposed kinetic equations can give an accurate estimation of the static softening behaviors for hot deformed 42CrMo steel. Key words: 42CrMo steel; static recrystallization; softening fraction; two-pass hot deformation experiments

AZ61镁合金静态再结晶分析

第47卷㊀第4期有色金属加工Vol 47㊀No 42018年8月NONFERROUSMETALSPROCESSINGAugust2018DOI:10.3969/j.issn.1671-6795.2018.04.006AZ61镁合金静态再结晶分析张欢欢(中色科技股份有限公司ꎬ河南洛阳471039)收稿日期:2018-02-27摘㊀要:对AZ61镁合金热轧后的原始板材及经42组不同退火制度处理后的退火板材进行了金相组织观察及平均晶粒尺寸计算ꎬ对其静态再结晶过程进行分析ꎮ结果表明ꎬ温度越高ꎬ静态再结晶过程进行的越快ꎬ但再结晶进行最充分时ꎬ晶粒尺寸越粗大ꎻ经42组退火制度对比后ꎬ发现退火温度250ħ㊁退火时间240min时ꎬ静态再结晶进行最充分ꎬ平均晶粒尺寸最小ꎬ达到7.9μmꎬ为今后镁合金的生产和应用起到重要指导意义ꎮ关键词:AZ61镁合金ꎻ退火处理ꎻ静态再结晶中图分类号:TG146.22㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀文章编号:1671-6795(2018)04-0020-04㊀㊀镁及镁合金密度低ꎬ减震性及导热性强ꎬ且在环保㊁抗电磁干扰等方面具有显著优势ꎬ在当今世界轻量化及节能环保的发展趋势下ꎬ被大量探索研究ꎬ并广泛应用于交通㊁电子㊁通讯㊁航空航天等重要领域[1]ꎮ镁合金属于密排六方晶格形式ꎬ温度较低时ꎬ滑移方式仅为基面滑移ꎬ冷加工性能有限[2]ꎮ再结晶作为镁合金一种重要的软化机制ꎬ可细化晶粒ꎬ改善镁合金微观组织ꎬ提高其塑性成形能力ꎬ对扩大镁合金应用具有极其重要的意义ꎮ镁合金常见的再结晶形式有两种ꎬ一种是伴随加工变形过程发生的动态再结晶[3-4]ꎻ一种是在退火处理过程中发生的静态再结晶ꎮ镁合金动态再结晶过程长期以来是学者研究的热点ꎬ相应的研究成果较多ꎬ包括动态再结晶产生的不同机制ꎬ动态再结晶细化晶粒的机理ꎬ及对于塑性及力学性能的提升效果ꎮ静态再结晶的作用体现在对变形组织晶粒的细化ꎬ并使之适应进一步变形ꎬ例如镁合金板材轧制过程中的中间退火处理ꎬ对镁合金进一步轧制变形能力的提升起到关键作用ꎮ本文以不同退火制度处理后的AZ61镁合金板材作为研究对象ꎬ对静态再结晶进行分析ꎮ1㊀实验实验材料为AZ61镁合金热轧板ꎬ其化学成分(质量分数ꎬ%)为ꎬAl6.9ꎬZn1.2ꎬZr0.6ꎬMn0.3ꎬSiɤ0 01ꎬCaɤ0.01ꎬCuɤ0.001ꎬMg余量ꎮ本实验对AZ61镁合金热轧板进行退火处理[5]ꎬ退火温度由低到高分别为150ħ㊁200ħ㊁250ħ㊁300ħ㊁350ħ㊁400ħꎬ退火时间分别设置为30min㊁60min㊁120min㊁240min㊁360min㊁480min和600minꎮ将未经任何处理的原始板材及经42组不同退火制度处理后的退火板材试样的金相组织进行观察和对比ꎮ金相试样经过取样㊁制样㊁粗磨㊁精磨㊁抛光及腐蚀处理后ꎬ采用LeicaDMI5000M光学显微镜(OM)进行观察ꎬ通过金相分析软件OLYCZADSX获得晶粒尺寸分布及平均尺寸大小(本文中将尺寸小于10μm的晶粒定义为再结晶晶粒)ꎮ2㊀AZ61镁合金板材的金相组织2.1㊀原始热轧板的金相组织通过对未经退火处理的原始热轧板的金相组织形貌及晶粒尺寸分布进行观察发现(图1)ꎬ原始板材晶粒尺寸大小不一ꎬ多分布在15~24μm范围内ꎬ少数10μm以下ꎬ最小8μmꎮ经辅助分析软件分析获得平均晶粒尺寸为19μmꎮ2.2㊀150ħ和200ħ退火板的金相组织同原始板材相比发现ꎬ退火温度为150ħ和200ħ时ꎬ平均晶粒尺寸与未退火前相比基本无异ꎬ且不随时间延长而有明显差异ꎮ由此可知ꎬ本实验所选用的AZ61镁合金热轧板在200ħ以下退火时ꎬ因温度较低ꎬ未发生明显再结晶现象ꎮ2.3㊀250ħ~350ħ退火板的金相组织在250ħ㊁300ħ及350ħ温度下ꎬ经不同时间退火处理后的金相组织如图2~4所示ꎮ㊀㊀㊀第4期有色金属加工(a)原始板材金相组织ꎻ(b)原始板材晶粒尺寸分布比例图1㊀原始板材金相组织及晶粒尺寸分布比例Fig.1㊀Metallographicstructureandgrainsizedistributionratiooforiginalsheet(a)250ħˑ30minꎻ(b)250ħˑ60minꎻ(c)250ħˑ120minꎻ(d)250ħˑ240minꎻ(e)250ħˑ360minꎻ(f)250ħˑ480minꎻ(g)250ħˑ600min图2㊀250ħ经不同时间退火处理后的金相组织Fig.2㊀Metallographicstructureafterannealingat250ħindifferenttime(a)300ħˑ30minꎻ(b)300ħˑ60minꎻ(c)300ħˑ120minꎻ(d)300ħˑ240minꎻ(e)300ħˑ360minꎻ(f)300ħˑ480minꎻ(g)300ħˑ600min图3㊀300ħ经不同时间退火处理后的金相组织Fig.3㊀Metallographicstructureafterannealingat300ħindifferenttime12㊀㊀有色金属加工第47卷(a)350ħˑ30minꎻ(b)350ħˑ60minꎻ(c)350ħˑ120minꎻ(d)350ħˑ240minꎻ(e)350ħˑ360minꎻ(f)350ħˑ480minꎻ(g)350ħˑ600min图4㊀350ħ经不同时间退火处理后的金相组织Fig.4㊀Metallographicstructureafterannealingat350ħindifferenttime㊀㊀250ħ~350ħ退火温度内ꎬ晶粒平均尺寸与退火时间的关系可用图5表示ꎮ以原始板材晶粒尺寸分布作依据ꎬ若此文将小于10μm的晶粒看做再结晶晶粒ꎬ那么经统计后ꎬ250ħ~300ħ时在晶粒细化阶段ꎬ再结晶晶粒分布分数如表2所示ꎮ综上所述ꎬ当退火温度一定时ꎬ晶粒均呈现出相同的变化趋势ꎬ即先减小后长大ꎮ退火时间为30min时ꎬ350ħ时平均晶粒尺寸最小ꎬ仅为10.7μmꎬ250ħ时最大ꎬ至15.3μmꎮ由此可判断温度越高ꎬ镁板越快进入再结晶ꎮ60~240min时间段内ꎬ在各退火温度下ꎬ晶粒细化效果均较好ꎬ且随着温度提高ꎬ再结晶进行速度增大ꎬ达到再结晶最充分状态的时间越短ꎮ退火温度为250ħ时ꎬ退火240min时平均晶粒尺寸达到最小值7.9μmꎻ300ħ㊁退火120min时达到最小值8 4μmꎻ350ħ时ꎬ在退火60min时已达到再结晶最充分状态ꎬ平均尺寸为9.6μmꎮ退火时间由240min延长到600min时ꎬ晶粒处于长大阶段ꎬ退火温度分别在250ħ㊁300ħ和350ħ时ꎬ晶粒尺寸平均增长速率分别为1.08ˑ10-2μm/min㊁1.11ˑ10-2μm/min和1.83ˑ10-2μm/minꎮ图5㊀晶粒尺寸在不同退火温度下随时间的变化Fig.5㊀Variationofgrainsizewithtimeatdifferentannealingtemperatures表2㊀250ħ~300ħ不同时间再结晶晶粒分数Tab.2㊀Recrystallizationgrainfractionat250ħ/300ħindifferenttime温度/ħ30min60min120min240min360min480min600min2501.110.640.794.1---3008.327.686.3----35040.259.8-----22㊀㊀㊀第4期有色金属加工2.4㊀400ħ退火板的金相组织退火温度400ħꎬ退火时间30min时ꎬ金相组织如图6所示ꎮ出现再结晶现象ꎬ最小晶粒尺寸为5μm左右ꎬ但因温度过高ꎬ短时间内晶粒迅速粗大ꎬ部分晶粒尺寸可达到40μm以上ꎬ晶粒尺寸大小不一ꎬ均匀性差ꎮ由此可知ꎬAZ61镁合金热轧板进行400ħ退火处理对板材微观组织不利[6]ꎮ图6㊀400ħˑ30min退火处理后的金相组织Fig.6㊀Metallographicstructureafterannealingat400ħˑ30min3㊀小结(1)AZ61镁合金热轧板经退火处理后晶粒尺寸先减小后增大ꎬ所发生的再结晶过程分为3个阶段ꎬ即再结晶孕育期㊁形核期和长大期ꎻ㊀㊀(2)退火温度200ħ以下时ꎬ未发生明显再结晶现象ꎬ退火温度400ħ以上时ꎬ再结晶迅速进行ꎬ晶粒异常长大ꎻ(3)退火温度250ħ~350ħ时ꎬ退火温度越低孕育期发生时间越长ꎬ越慢进入再结晶形核期ꎬ因此达到再结晶最充分状态所需时间越长ꎻ温度越高ꎬ再结晶发生速率越快ꎬ达到再结晶充分状态所需时间越长ꎬ但晶粒长大现象也越明显ꎻ(4)250ħˑ240min退火处理后ꎬ平均晶粒尺寸最小ꎬ可达到7.9μmꎬ300ħˑ120min时次之为8.4μmꎬ350ħˑ60min时达到了9.6μmꎮ参考文献[1]李天生ꎬ徐慧.镁合金成形技术的研究和发展现状[J].材料研究与应用ꎬ2007ꎬ1(2):91-94.[2]刘俊伟ꎬ陈振华ꎬ陈鼎.镁合金轧制板材低温变形行为与微观机制[J].中国有色金属学报ꎬ2008ꎬ18(9):1577-1583.[3]尹德良.细晶AZ31镁合金变形行为研究[D].哈尔滨ꎬ哈尔滨工业大学ꎬ2005.[4]纪大伟.Mg-Zn-Y-Zr合金显微组织和拉伸力学性能的研究[D].长沙ꎬ中南大学ꎬ2013.[5]李宏战ꎬ李争显ꎬ杜继红ꎬ赵永庆ꎬ高广睿ꎬ王培ꎬ杨海或.退火组织对AZ31B镁合金薄板组织及性能的影响[J].材料导报ꎬ2013ꎬ6:16-18.[6]房璐璐ꎬ范晋平ꎬ赵洋强ꎬ王浩ꎬ查国正ꎬ翟志哲ꎬ华承健.热轧及再结晶退火对Mg-8Al-3.5Sr镁合金晶粒细化的影响[J].化工进展杂志ꎬ2017ꎬ36(10):3794-3799.AnalysisonStaticRecrystallizationofAZ61MagnesiumAlloyZhangHuanhuan(ChinaNonferrousMetalsProcessingTechnologyCo.ꎬLtd.ꎬLuoyang471039ꎬChina)Abstract:InthispaperꎬmetallographicobservationandaveragegrainsizecalculationoftheoriginalplateafterhotrollingofAZ61magnesiumalloyandtheannealingplatetreatedwith42groupsdifferentannealingsystemsarecarriedout.Theresultsshowthatthehigherthetemperatureꎬthefasterthestaticrecrystallizationprocessꎬbutthegrainsizeislargerwhentherecrystallizationismostsufficient.Aftercomparing42kindsofannealingplateꎬitisfoundthatwhenannealingat250ʎCˑ240minꎬthestaticcrystallizationiscompletedꎬandtheaveragegrainsizeachievetheleastvaluesof7.9μmꎬwhichplaysanimportantguidingrolefortheproductionandapplicationofmagnesiumalloysinthefuture.Keywords:AZ61magnesiumalloyꎻannealingtreatmentꎻstaticrecrystallization32㊀㊀。

低碳冲压钢板静态再结晶行为的研究

低碳冲压钢板静态再结 晶行为 的研 究

李 萧 杨 平 林 瑞 民 刘 西峰 , , ,

( 京科技 大 学 1 北 .冶金 工程研 究 院 , .材料 科 学与 工程 学院 , 京 1 0 8 ; 2 北 0 0 3 3 .唐 山建龙 实业有 限公 司 , 河北 遵化 0 4 0 ) 6 2 0

材料 , 冲压性 能 明显 劣 于 I F钢 , 由于 具 备 低 成本 但 的优 势 , 低碳 冲压 钢板 的生 产 在 各钢 厂 仍 具 有 较 大 的比重 。它主要采 用罩式炉退火 工艺 , 其特点是 缓慢 升温速度 , 此时再结 晶驱动力减小 , 形核 率大大 降低 ,

产退 火工 艺制 度 ( 1 , 护气 氛 为 N 。通 过硬 度 图 )保

关 键 词 : P D; 结 晶 ; 向 ; B D SC 再 取 E S 中 图 分 类 号 : G 4 . 1 T 1 5 2 5 3 T 1 5 2 T 1 23 ; G 1 . 1 . ;G 1 .3 文献标识码 : A

低碳 冲压 钢 板 ( 8 1S C / P D S C 0 A / P C S C / P E系列 )

与 I 不 同 ,F钢是 利 用 真 空脱 气 、 F钢 I 炉外 精 炼

1 实验 材 料 与 方 法

研 究所 用 材料 为 大生 产 S C 系列 冷 轧 薄板 , PD

等先进 冶炼 技术 而 大 大 降低 杂 质 元 素 、 高 钢 的纯 提 净度 以达 到优越 的超 深 冲压 性 能 目的 , 要 采用 连 主

第3 0卷 第 45期 .

21 0 1年 1 O月

电 子

显

微

学

报

V0_ 0. . 5 l3 No 4—

第7章 回复、再结晶-2

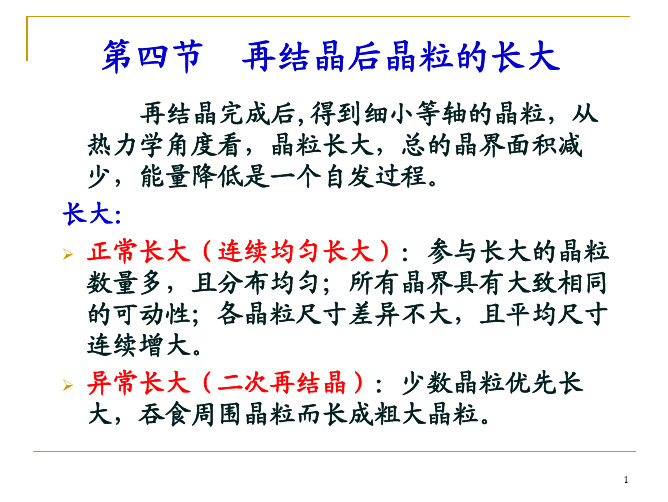

再结晶后晶粒的长大

再结晶完成后,得到细小等轴的晶粒,从 热力学角度看,晶粒长大,总的晶界面积减 少,能量降低是一个自发过程。 长大: ¾ 正常长大(连续均匀长大):参与长大的晶粒 数量多,且分布均匀;所有晶界具有大致相同 的可动性;各晶粒尺寸差异不大,且平均尺寸 连续增大。 ¾ 异常长大(二次再结晶):少数晶粒优先长 大,吞食周围晶粒而长成粗大晶粒。

式中:m 为比例常数,称为晶界的平均迁移率(即单位驱 动力作用下的晶界平均迁移速度);r 为晶界的平均曲率 半径,正常长大时r≈D。 m和σ对各种金属在一定温度均可视为常数,则:

近似有: 上式表明:在恒温下,晶粒发生正常长大时,平均直径与 保温时间的平方根成线性关系。 上述关系适用:高纯度金属在高温加热保温时。在一般情 况下,时间的指数小于1/2。

1

一、正常长大 长大方式: 依靠界面移动“大吃小、凹吃 凸”,长大中界面向曲率中心方向移 动,大晶粒吞食了小晶粒,直到晶界平 直化。

2

1、晶粒长大时的晶界迁移方向和驱动力 晶界迁移:晶界在其法线方向上的迁移。 晶界迁移的驱动力:界面能的减少,与曲率有关。(界面

向曲率中心方向移动将引起晶界面积减小,降低界面能。但这 种驱动力与储存能相比是较小的,所以晶粒长大时晶界迁移速 度比再结晶时慢。)

26

3、动态回复组织特点 在伸长的晶粒内部存在许多动态回复亚晶。 动态回复亚晶粒:胞壁位错密度小,胞内位错密度也 小。 当达到稳衡态时,动态回复亚晶有如下特征: 等轴状;胞状亚晶之间的取向差保持不变;胞壁之 间距离(亚晶尺寸)保持不变;胞壁之间的位错密度 保持不变。 注意:热加工过程中的动态回复不能看成是冷加工与 静态回复的叠加。应变与回复同时出现就避免了冷加 工效果的累积,所以,形变金属不能发展成高位错密 度,而且亚晶较细。 动态回复亚晶平均尺寸d与形变温度T和变形速率ε的 关系: d∝T/ε

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 4.24 在不同退火温度下静态再结晶体 积分数与时间的关系 加热温度:1100℃、应变速率:0.306S-1 、 应变量:0.38

图4.25 在不同应变量下静态再结晶体 积分数与时间的关系 加热温度:1100 ℃、变形温度1000 ℃、 应变速率:0.306S-1

文献指出,对于单相合金,完成一定体积分数的静态再结 晶所需要的时间 tx 与退火温度有如下关系: tx = B * exp(Q/RT) 式中Q为静态再结晶激活能,它与变形条件无关,B为反映 静态再结晶驱动力的因子,在原始奥氏体晶粒尺寸相同的 情况下,它是退火前内储能的递减函数,只有在变形条件 z 值相同的条件下才能计算静态再结晶激活能。根据变形 条件 T=1000 ℃、ε =0.306 S-1 和 T= 925 ℃、 ε =0.106 S-1 符合这个条件,由实验结果可计算出静态再结晶的激 活能为 328.6 KJ/mol。 文献指出:变形温度和应变速率对静态再结晶动力学的影 响可用一个表示变形状态参量-温度校正过的静态再结晶 时间 Wx来衡量 Wx = t0.5 * exp(-Q/RT)

t0.5=B ε-1.8

ε<εp

式中B为常数。从图中可以看出, 在 ε < εp 的条件下,㏑t0.5与 ㏑ε 成 线性关系,且 ε 越小, t0.5 越大; 在ε >ε p的情况下, t0.5对ε 的依 赖关系有所减弱;变形进入稳态 的流变状态后,t0.5与ε 无关。

图 4.28 t0.5与ε之间的关系 加热温度:1100℃ 应变速率:0.306S-1

经上述分析,45V非调质钢完成50%体积分数的静态再结晶所需时间 t0.5与预应变ε 、变形条件Z值及退火温度T之间存在下列关系:

t0.5=A Z-0.454 ε

-1.8

exp(Q/RT)

式中A为常数,Q为静态再结晶激活能。把T0.5与 Z-0.454 ε -1.8 exp(Q/RT)的关系绘图4.29,可见其线性关系很好,且公式中所计算 的各数值与文献给出的碳钢、低合金钢数值基本上吻合。

图4.26给出了W0.5与变形条件中z 值的关系。

㏑W0.5

在变形温度大于900℃的条件 下, ㏑W0.5 与㏑Z呈线性关 系,经计算可得下列关系式:

W0.5 = A Z-0.454

式中A为常数。

图4.26 变形条件z 值对W0.5的影响 加热温度:1100℃ 应变量:0.38

如果静态再结晶体积分数为 10% 的时间定义为静态再结晶的开始时间, 再结晶体积分数为80%的时间定义为再结晶结束时间,那么就可作出 变形温度即退火时间T与时间 t 的关系曲线即静态再结晶动力学曲线, 如图4.27。

图 4.33 变形和再结晶后的晶粒粗化行为 Tr:1100 ℃ ε :0.306S-1 ε :1.15

从曲线可以求出再结晶奥氏体晶粒长大的速率,如表4.4。 表4.4 晶粒粗化速率( ε=0.306S-1 ε=1.15) 再结晶后的平均晶粒粗化速率RGC(μ m/s) 变形温度 (℃) 1100 钢种 第一个 10 s 1.65 1.70 1.20 第二个 10 s 0.15 0.15 0.21 20~40 s 40 s后

T ℃

碳氮化钒在奥氏体中沉淀时主要在晶界或位错亚结构上形核,这是因 为在晶界上形核VCN的界面积只是部分的重建,界面能阻力比较小, 且消耗了奥氏体的界面能;在位错线上形核使位错的应变能减小。根 据晶界及位错的成核理论可知,临界形核功△G*和临界形核尺寸r0*将 减小,特别是在低温、高应变的变形条件下,在位错线上形核将占主 导地位,此时任何尺寸的晶核都可能生长。 VCN的形核速率与以下各因素有关: (1)波尔兹曼因子 exp(- △G*/RT),它表示在T温度出现涨落振幅为 △G*几率; (2)单位体积中可供形核地点的数目N0; (3)单位时间中与临界晶核相碰撞的原子数β k。 在过冷度不变的情况下,形核率Ns为:

30(min)

90(min) 170(min) 79

36.3

47.0 32.5 39.6

在预应变相同的情况下,静态再结晶晶粒尺寸是温度校正过的应变速 率Z的函数,Z值越大,静态再结晶的晶粒尺寸越小,静态再结晶的晶 粒尺寸drex与Z值的关系如图4.30。

这种关系可用下式表示:

㏑d

drex=C Z-0.164

图4.29 ε 、Z、T对t0.5的影响

4.3.2 静态再结晶的晶粒尺寸 在完全静态再结晶或发生晶粒长大时测定的晶粒尺寸如表4.3。 表4.3 静态再结晶及晶粒长大尺寸

变形及退火 T(℃)

1100

应变速率 ε (/s)

0.306

真应变量 ε

0.38

退火时间(s) 晶粒的平均尺 寸(μ m)

73 55.4

Ns=Z β k N0 exp (△G*/RT)……………….(1)

比例常数Z称为Zeldovich因子,与形核条件无关。 β k 与扩散系数成 正比。

根据(1)式,在某个温度下随时间的延长,由于VCN的析出和位错 亚结构的减少,因而△G*增大;VCN形核地点的数目N0减少;扩散通 道减少,扩散系数降低,所以形核速率Ns将随时间的延长而减小。 VCN一经析出就开始长大,长大的速率与扩散系数有关,位错越多, 扩散系数越大,因而VCN的长大速率越大。 由以上分析知在某个温度下等温时随时间的增加,临界形核功△G*、 临界形核尺寸r0*增加,形核速率Ns和长大速率减小,因而等温到某个 时间时的平均晶粒尺寸和析出的VCN数量将增加。 变形温度也影响VCN的沉淀过程,随变形温度的降低,驱动力△G增 大;临界形核功和临界形核尺寸减小;形核率增大,因而平均的颗粒 尺寸减小,开始析出时的数量增加。析出的化合物结构也受温度影响, 在874~995℃析出VN,在Ar3 ~874 ℃析出VCxN1-x 。

图4.30 变形条件z值时静态再 结晶晶粒尺寸的影响 加热温度:1000℃ 应变量:0.38

在变形条件Z值一定的情况下,静态再结晶晶粒尺寸drex 是预应变ε 的函数,ε 越小,drex越大,它们之间的关系曲线如图4.31。

经计算drex与ε 之间的有如下关系:

drex=Dε

㏑drex

-3.8

式中D为常数。如同讨论应变 量对t0.5的影响一样,当ε >ε p时, drex对 ε 的依赖关系有所减弱;当 ε >ε s时,drex为一定值,不随ε 发生变化。

图4.31 预应变量对静态再结晶晶 粒尺寸的影响 加热温度:1100℃ 变形温度:1000℃ 应变速率:0.306S-1

经上述分析,静态再结晶晶粒尺寸drex与预应变量ε 和变形条件Z值之 间存在如下关系:

drex=A’Z-0.164 ε

-0.38

ε <ε

p

如把 drex 与 Z-0.164ε -0.38 的关系绘于图4.32,可见其线性关系 很好,根据此图就可预测任何条件下的静态再结晶晶粒尺寸。

从图中可以看出,V%是t 和T的函数,在退火温度一定的 情况下,经过一段时间的孕育期就开始析出碳氮化钒,析 出碳氮化钒沉淀物中钒含量随时间t 的变化规律可近似用 Avrami方程表示。 碳氮化钒沉淀物中钒含量也与退火温度有关,随退火温度 降低,析出碳氮化钒的孕育期将减小;开始析出碳氮化钒 的数量增加,如图4.34中 a 所指的数,在850℃为0.0030%, 900 ℃为0.0022%,950 ℃为0.0016%;单位时间析出碳氮化 钒的数量增加。如果把析出物中含有0.0030%V的时间定义 为碳氮化钒开始析出的时间,那么就可以得到碳氮化钒开 始析出的沉淀动力学曲线(如图4.35)。

4.3.4 碳氮化钒的沉淀动力学 用定量化学相分析的方法测定了45V非调质钢在热扭转变形后不同 退火温度(850℃、900 ℃ 、950 ℃ )和不同退火时间碳氮碳氮化钒沉 淀物中的钒含量。图4.34为在不同退火温度下碳氮化钒沉淀物中钒含 量V%与退火时间 t 的关系曲线。

图 4.34 在不同退火温度下碳氮化钒析出物中钒含量与时间的关系 加热温度:1100℃、应变速率:0.306S-1、应变量:0.38

根据静态再结晶的晶粒比变形的晶粒尺寸小且晶界光滑, 可以确定静态再结晶晶粒(如图 4.23)。

由查点法确定静态再结晶的体积分数。图4.24、图4.25分别为不同变形 温度和应变量条件下的静态再结晶体积分数与时间的关系曲线。可以 看出,变形温度和应变量对静态再结晶动力学有明显的影响,变形温 度越低,应变量越小,完成一定静态再结晶的体积分3.5 微合金元素钒对静态再结晶的抑制作用 在热加工后钢中加入的微合金元素钒以固溶和应变诱发析出的碳 氮化钒两种形式存在。固溶钒对静态再结晶起着固溶阻塞作用,但作 用比较小;而应变诱发析出的VCN对静态再结晶起钉扎作用,剧烈的 抑制静态再结晶。静态再结晶只有随退火时间的增加,析出相以温度 相应的速率长大,钉扎作用消失,静态再结晶才得以进行。 图4.36是45V钢的 RPTT 图。在碳氮化钒的固溶温度 T0以下被分成三个 区: (1)990~930℃,静态再结晶在沉淀析出之前就已完成,因而析出物 对静态再结晶无影响。 (2)930~860℃,在静态再结晶进行的过程中开始析出VN,此时由 于热加工时储存的能量已部分释放,应变诱发碳氮化钒析出的作用比 较小,且开始析出的VN数量也很少,因而析出物对静态再结晶的抑制 作用也很小。 (3)860~Ar3℃,热加工储存的能量大,应变诱发VCN析出的作用大, 且VCN析出的驱动力大,因而在再结晶开始以前析出大量的尺寸细小 的VCN,这些析出物剧烈的抑制再结晶,使再结晶开始和终了曲线推 迟。

drex(um)

图4.32 Z、ε 对drex的影响 加热温度:1100℃

4.3.4 再结晶奥氏体的晶粒长大 热扭转试样在1100℃*30‘奥氏体化后冷却到变形温度,然后以 0.306S-1的应变速率变形到ε =1.15。在这种条件下所有试样都处于稳 定的流变状态。试样卸载后在变形温度下保温不同的时间再淬火,测 定再结晶奥氏体的晶粒尺寸,得出再结晶奥氏体的晶粒尺寸与保温时 间的关系曲线,如图4.33。