浅谈甲烷化技术在煤制天然气中的应用及进展

焦炉煤气甲烷化制天然气

①变压吸附PSA技术,是近30多年来发展起来的一项新

型气体分离与净化技术。变压吸附技术投资少、运行

费用低、产品纯度高、操作简单、灵活、环境污染小、

原料气源适应范围宽,分离过程操作简单,自动化程 度高,设备不需要特殊材料等优点。吸附分离技术最

广泛的应用是工业气体的分离提纯,氢气在吸附剂上 的吸附能力远远低于CH4、N2、CO和CO2等常见的其他组 分,所以变压吸附技术被广泛应用于氢气的提纯和回 收领域。

而达到混合气体分离之目的。

⑵甲烷气干燥方法

①冷分离法,冷分离法是利用压力变化引起温度变动,

使水蒸气从气相中冷凝下来的方法。 ②固体吸收法 ,固体吸附法脱水工艺是用多孔性的固

体吸咐剂处理气体混合物,使其中所含的一种或数种 组分吸附于固体表面上以达到分离的操作。目前用于

天然气脱水的多为固定床物理吸附。用吸附剂除去气

化运行经验。所以主要介绍一下托普索甲烷化技术。

净化后的焦炉煤气经过气气换热器、第二气气换

热器换热,预热至340℃后,经过喷射器和过热蒸汽混

合后,进入第一甲烷化反应器进行反应,出口一部分

气体经过废热锅炉副产中压饱和蒸汽降低温度至290℃, 然后混合进入第二甲烷化反应器进一步进行甲烷化反 应,第二甲烷化反应器出口的高温气体依次经过第二

氢反应生成水;剩余部分与预转化器反应后的气体混

合后进入一级加氢反应器;加氢转化后的气体含无机

硫约300mg/Nm3,经气气换热器和焦炉气蒸发式冷却器

冷却到40℃后送入湿法脱硫装置。

经过湿法脱硫后的焦炉煤气通过气气换热器提温 到约300℃进入二级加氢转化器将残余的有机硫进行 转化,再经中温氧化锌脱硫槽把关,使气体中的总硫 达到0.1ppm。出氧化锌脱硫槽的气体压力约为2.8MPa,

煤制天然气-气化-甲烷化技术

冷却器 Cooler

焦分离装置 Tar Separator

油分离装置 Oil Separator

末级冷却器 Final Cooler

粗气(30 oC~35 oC)

部分气化废水送

回二级和末级冷 却器,做为冷却 用水喷洒

气化废水 储存装置

Liquor spray to

after and final coolers

某内蒙古褐煤型煤 885 0 7,484 0.47 7,222 0.31 1.2 94.4

35,799 859,176

67.7 89.8

某山西无烟煤

944

吨/日

120

吨/日

13,780

标方/小时

0.67

公斤/公斤(干燥无灰基)

13,299

公斤/小时

0.45

公斤/公斤(干燥无灰基)

1.2

Molar

91.6

气化剂:氧气 + 水蒸汽

气化温度提高 1400~1600 oC 氧气消耗与鲁奇炉相当,大大低于流化床气化炉 蒸汽用量较鲁奇炉大幅度减少(超过75%) 水蒸气分解率超过90%

BGL块/碎煤熔渣气化技术的特点

气化能力:

气化反应速度快,气化强度高,生产能力较同内 径鲁齐炉提高2~3倍 除产出少量甲烷外,粗气组分(H2+CO)与产气 量与流化床气化产出粗气接近 碳转化率超过99.5% 气化效率和系统热效率均明显提高

干燥区 干馏区

气化区

高温熔渣气化 燃技烧术区

熔融态渣

粗气

500ºC 1000ºC

C + H2O 1100ºC C + CO2

CO + H2 2CO

2000ºC C + O2

煤制合成天然气工艺中甲烷化合成技术

在风 险 , 足 日益 增 长 的市 场 需求 , 满 而且 对 我 国的 能源 安全 、 能减排 等方 面也具 有 战略意义 。 节

1 甲烷化合成技术概况

煤 制天然 气工 艺路 线较 为 简 单 , 艺流 程 见 图 工

1 。煤制气经变换、 净化后合适 比例 的 H 、 O C : C 、 O 经 甲烷 化反 应 合成得 到 富含 甲烷 的 S G, 制 天然 N 煤

解决我 国天然气 供需 矛盾 的最有 效 办法是 多方

位、 多渠道扩 大天气 然 供给 。我 国每 年从 俄罗 斯 、 中

图 1 煤 制 天 然 气 工 艺 流 程

亚、 土库曼斯 坦 等通 过 长输 管 线 购买 约60亿 ~ 0 0 70 亿 m 天然气 。此 外 , 国与 印度尼 西亚 、 我 澳大 利亚 、 马来西 亚 等 国签署 了 进 口液化 天 然气 的协 议 。但 从 国外 进 口天 然气 易受 国际 能源 竞 争 、 区安 全形 地

( hn u u nE gnei o Ld , h nH bi 40 2 C i ) C i W ha n i r g C., t. Wua ue 3 23 hn a e n a

Ab t a t Ke e h oo y o h o lt a u a a sb s d o e me h n t n s n h s e h oo .Au h rh to u e h iu t n o e meh sr c : y t c n l g ft ec a o n t rlg s i a e n t t a ai y t e i tc n l g h o s y t o a i r d c d t est a i f h t — s n o t a ai n s n h sst c n l g th me a d a r a n t y t e i e h oo a o n b o d,h e a aey d s u s d t e t c n c e t r s a ay t ci i n r d ci e a p ia in e e t ft e o y s a s p r tl ic se h e h ia f au e ,c tl s t t a d p o u t p l t f c h l a vy v c o o t r e k n s o t a ai n p o e s s o v h e id fme h to r c s e fDa y,T n REMP a d L . n u Ke r s n t r a ;meh n to y wo d : au a g l s t a a in;c a o s n h tc n t rl g ;Da y;T o t y t ei au a a l s v REMP ;L ri ug.

煤制气甲烷化技术对比及研究进展综述

第57卷㊀第6期2019年12月化肥设计C h e m i c a l F e r t i l i z e rD e s i gn D e c .2019专题综述作者简介:肖敦峰(1982年 ),男,湖北仙桃人,2004年毕业于中国地质大学应用化学专业,高级工程师,现主要从事化工设计和管理工作.煤制气甲烷化技术对比及研究进展综述肖敦峰,张大洲,卢文新(中国五环工程有限公司,湖北武汉㊀430223)摘㊀要:介绍了甲烷化技术的起源和目前比较成熟的技术,重点比较了D a v y 和T o p s ϕe 甲烷化技术,阐述了国内外甲烷化技术的研究进展,并展望了其发展趋势.关键词:微量甲烷化;大量甲烷化;无循环甲烷化;等温甲烷化;耐硫甲烷化;析碳d o i :10.3969/j.i s s n .1004-8901.2019.06.001中图分类号:T E 665.3㊀㊀文献标识码:A㊀㊀文章编号:1004-8901(2019)06-0001-05B r i e fC o m p a r i s o na n dR e s e a r c hP r o g r e s s o fM e t h a n a t i o nT e c h n o l o gi e s i nC o a l Gt o GG a s P l a n t s X I A O D u n Gf e n g,Z H A N G D a Gz h o u ,L U W e n Gx i n (W u h u a nE n g i n e e r i n g Co .,L t d .,W u h a n H u b e i ㊀430223,C h i n a )A b s t r a c t :T h i s p a p e r i n t r o d u c e s t h e o r i g i no fm e t h a n a t i o n t e c h n o l o g y a n d t h e r e l a t i v e l y m a t u r e o n e s a t p r e s e n t .W i t h a f o c u s o n t h e c o m pa r i s o n o fD a v y a n dT o p s ϕem e t h a n a t i o n t e c h n o l o g i e s ,i t a l s o e x p o u n d s t h e r e s e a r c h p r o g r e s s o fm e t h a n a t i o n t e c h n o l o g yb o t h i nC h i n a a n d a b r o a d a n d l o o k s i n t o t h e p r o s p ec t s o f i t sde v e l o p m e n t t r e n d .K e yw o r d s :m i c r o m e t h a n a t i o n ;m a s s i v e m e t h a n a t i o n ;n o n Gc y c l i c m e t h a n a t i o n ;i s o t h e r m a l m e t h a n a t i o n ;S u l f u r Gr e s i s t a n t m e t h a n a t i o n ;c a r b o n p r e c i pi t a t i o n d o i :10.3969/j.i s s n .1004-8901.2019.06.001㊀㊀近些年,随着环境承载力的日益减弱,环保压力逐渐增大,同时,各大城市的公共交通相继开展煤改气㊁油改气工程,对天然气需求量激增,而我国的能源结构属于 富煤㊁贫油㊁少气 ,为了将充裕的煤炭资源转化成清洁的甲烷, 十二五 期间,国家能源局积极倡导煤制气项目,其中,甲烷化技术是煤制气产业链中的重要步骤,在此期间,引进国外甲烷化技术建成投产了大唐克旗㊁新疆庆华㊁伊犁新天㊁内蒙古汇能四个大型煤制气项目,同时,利用国内自主开发的焦炉煤气制甲烷技术建成了多个小型煤制气项目,为缓解我国天然气紧张的局面做出了有益贡献.近年来,随着天然气价格改革逐步推进,2015年4月,增量气价格降低了0.44元,存量气价格提高了0.04元,实现价格并轨.2015年11月,将非居民用气门站价格降低0.7元/m3.天然气降价后,煤制气项目盈利难以保证,因此,国内诸多拟建和在建煤制气项目均处于停滞状态.统计数据表明,2017年中国天然气净进口量约920亿m 3,2018年净进口量约940亿m 3,进口量占总消费量的40%,对外依存度很高,因此,适度发展煤制气项目,开发和储备一批煤制气技术,对于保障能源安全㊁对外议价等均具有举足轻重的作用.1㊀甲烷化技术的起源氨合成工业中,由于C O 和C O 2的氧元素会使氨合成铁催化剂中毒,在合成气进氨合成前需将微量的C O 和C O 2脱除,脱除方法有液氮洗和微量甲烷化两种方法.微量甲烷化技术是利用合成气中少量C O 和C O 2与H 2反应转化为CH 4,使合成气中C O+C O 2小于10m g /m 3.由于微量甲烷化催化剂使用温区较窄(300~450ħ),且甲烷化反应放热很大,为防止催化剂床层超温,进微量甲烷化反应器的C O+C O 2含量要求不大于0.8%,同时,为防止微量甲烷化镍基催化剂中毒,合成气中要求硫含量小于0.1m g /m 3,氯含量小于0.01m g/m 3.由于上1述适用条件的限制,使得该催化剂无法在大量甲烷化装置上使用.2㊀现有甲烷化技术的对比20世纪70年代,全世界出现了自工业化革命以来的第一次石油危机,也促使了世界煤化工行业的蓬勃发展.其中最具代表性的是1984年美国大平原建成世界上第一个煤制天然气工厂,该厂以北达科达高水分褐煤为原料,采用14台鲁奇炉(12开2备)纯氧碎煤加压气化生产S N G ,产品气中甲烷含量96%,热值35.6M J /N m 3以上,年产S N G12.7亿N m 3,该厂已正常运行20多年.目前已实现工业化,且有商业化运行业绩的大量甲烷化技术主要有英国D A V Y 公司C R G 技术㊁丹麦T o p s ϕe 公司的T R E M P T M技术㊁德国鲁奇的甲烷化技术.2.1㊀D a v y 甲烷化技术C R G 技术最初由英国燃气公司在20世纪60年代末㊁70年代初开发,20世纪90年代D a v y 公司获得了C R G 技术对外转让许可的专有权,并进一步开发㊁整合㊁完善成现在的C R G 技术.D a v y 甲烷化工艺流程见图1,前两级反应器为串并联的高温反应器,新鲜气一部分与循环气混合进一级反应器,一部分直接进二级反应器.二级反应器出口的气体部分经循环气压缩机返回一级反应器入口.在两级高温甲烷化反应器之后,设置多个补充甲烷化反应器.其具体数量根据原料气成分及对合成天然气中甲烷㊁C O 和H 2含量的要求确定.反应压力3.0~6.0M P a (g ),催化剂可在230~700ħ使用,副产高压或中压过热蒸汽.图1㊀D a v y 甲烷化工艺流程2.2㊀T o ps ϕe 甲烷化技术T o ps ϕe 甲烷化工艺流程见图2,原料气经脱硫槽深度脱硫和脱氯,与循环气混合后进入G C C 反应器,在此反应器内发生C O 与H 2O 反应生成C O 2和H 2的反应,C O 的浓度显著降低,然后进入高温甲烷化反应器.高温反应器两级串联设置,第一级反应器出口为665~675ħ,第二级反应器出口为500~550ħ.T o p s ϕe 甲烷化技术的第一级反应器出口温度(665~675ħ)是所有甲烷化技术中最高的出口温度,且其通过G C C 反应器将入口温度降低到约250ħ,可提高单程甲烷转化率,从而显著降低气体循环比,减小循环气压缩机能力,适当降低装置投资和运行费用.图2㊀T o ps ϕe 甲烷化工艺流程2.3㊀鲁奇甲烷化技术采用鲁奇甲烷化技术的美国大平原煤制气工厂已经运行接近30年,其工艺流程见图3.原料气先进入脱硫槽深度脱硫和脱氯,将硫和氯含量均降至30μg /m 3,深度净化后合成气的一部分与循环气混合进入第一甲烷化反应器,一部分合成气直接进入第二甲烷化反应器,前两级甲烷化反应器采用串并联设置.第一高温甲烷化反应器出口高达650ħ,第二高温甲烷化反应器出口温度为500~600ħ,通过废热锅炉和蒸汽过热器回收热量.在鲁奇甲烷化技术中,前两级甲烷化反应器最初使用B A S F 的高温催化剂,后改用D a v y 催化剂.图3㊀鲁奇甲烷化工艺流程2.4㊀技术对比2.4.1㊀主要工艺参数对比与D a v y 甲烷化相比,T o ps ϕe 甲烷化开发历史㊁业绩等更成熟,且两者还有一些核心差异.以下以某年产10亿N m 3S N G 项目为例,重点讨论两者的差别.T o p s ϕe 甲烷化相较D a v y 甲烷化来说,核心的差异在于增加了一个G C C 调节器,也即C O 变换反应器,且1#和2#主甲烷化反应器出口温度更高.2 化肥设计2019年第57卷两种技术主要参数对比见表1.表1㊀两种技术主要参数对比增加G C C 调节器可使进气温度更低,通过变换放热自身加热,使温度满足1#甲烷化反应器入口条件,在出口温度限定的情况下,床层允许温升更大,单程转化率可更高,循环率更低,循环气压缩机投资和功耗均会降低.且G C C 催化剂能耐受较高浓度的C O 和低温,同时可避免甲烷化催化剂低温失活现象的发生,延长甲烷化催化剂的寿命.另外,T o p s ϕe 技术1#和2#甲烷反应器出口温度更高,进一步降低了循环率.增加G C C 调节器可降低进气中C O 的浓度,降低C O 发生歧化反应而出现析碳的风险.另外,为减少设备台数,降低设备投资,也可将G C C 催化剂装入1#主甲烷化反应器的上方.另外,D a v y 主甲烷化采用串并联工艺,两台反应器操作条件基本相同,T o p s ϕe 甲烷化采用串联工艺,两台反应器仅操作温度相同,气体组分完全不同,T o p s ϕe 甲烷化反应器内主要是高浓度C O 2的甲烷化.两种技术主甲烷化反应器入口参数对比见表2.表2㊀两种技术主甲烷化反应器入口参数对比T o ps ϕe 工艺中2#主甲烷化反应器出口气体温度为527ħ,根据反应平衡,该工艺2#甲烷反应器出口甲烷含量更高,两种技术次甲烷化反应器入口参数对比见表3,表3也证实了此推断.表3㊀两种技术次甲烷化反应器入口参数对比由于T o ps ϕe 技术4#次甲烷化反应器出口气体温度为301ħ,比D a v y 技术温度低,根据反应平衡原理,T o ps ϕe 技术所产的S N G 中甲烷含量更高,具体比较见表4.表4㊀两技术次甲烷化反应器主要参数对比另外,T o ps ϕe 在流程上单独设置了开车风机和5台开车加热器,5台反应器可同时升温,节省了开车时间.但此开车系统会增加装置投资,当有多个系列甲烷化装置时,此开车系统可共用,从而摊薄开车系统的投资成本.2.4.2㊀催化剂对比影响甲烷化催化剂寿命的主要因素为催化剂耐毒性㊁高温烧结和析碳.催化剂毒物主要是硫和氯,因此,在甲烷化反应器之前要设置精脱硫脱氯保护床,将总硫控制在20μg /m 3以内,氯控制在20μg /m 3以内.上述两种工艺均在甲烷化之前设置了保护床,用于深度脱硫和脱氯.抗高温烧结方面,T o ps ϕe 催化剂可长期运行在650~660ħ之间,D a v y 催化剂长期运行在620ħ左右,因此T o ps ϕe 催化剂耐高温性能更好.甲烷化反应中,当操作不慎时,会发生析碳附着在催化剂表面,严重影响催化剂的寿命.浙江工业大学李鑫[1]等人研究了甲烷化反应析碳的条件,证明低温㊁高压和高氢碳比㊁高水气比能降低碳的选择性,特别是在压力超过1.0M P a (g )时,650~750ħ中发生少量析碳;在压力超过2.0M P a (g )时,即使高温也不再发生析碳.因此,只要在开车时控3 第6期肖敦峰,张大洲,卢文新㊀煤制气甲烷化技术对比及研究进展综述制好反应压力和含水量,析碳的可能性就会大幅度降低.上述两种流程中,配置和操作条件均避免了催化剂中毒和析碳的发生,因此两家专利商提供的催化剂保证寿命均为2年,期望寿命均为3年.经过以上分析可见,T o p sϕe和D a v y两种甲烷化技术在工艺流程设计上各具特色,其中,T o p sϕe 工艺在诸多细节的研究更为深入.待庆华㊁汇能等项目长周期运行后,如果催化剂寿命能得到保证,其工艺流程和催化剂的优势会得到更多用户的充分认识.3㊀国内外甲烷化技术研究进展3.1㊀耐高浓度C O2甲烷化催化剂[2]日本日立造船公司和大机安宅工程公司与泰国P T T公用事业勘探开发公司从2012年开始合作开发用C O2制甲烷项目,已经完成第一阶段的研究.该工艺采用一种由大机安宅工程公司与日本东北大学开发的镍基催化剂,并利用可再生能源电解水得到的氢气作为原料.试验在一个管式反应器(管长5m)装置中进行,生产能力1000N m3/h,在相对低温(200ħ)下运行,氢气的转化率达99.3%,超出现有的高性能甲烷化催化剂的转化率(90%).公司计划未来进行第二阶段的放大研究.高浓度C O2甲烷化反应催化剂主要是要实现在低温下的高活性,其催化剂主要是以N i㊁C o㊁R h㊁R u㊁P d等为活性成分的负载型催化剂[2].3.2㊀无循环甲烷化技术美国福斯特惠勒(F o s t e r W h e e l e r)与科莱恩(南方化学)开发了全新的无循环V E S T A煤制天然气工艺.V E S T A无循环甲烷化技术的特点如下.(1)原料气由于未预先脱除C O2,且还添加水蒸气,C O2和水都能用于稀释反应气,从而控制反应温度.由于反应温度可控,循环气压缩机可取消.(2)合成气中C O同时发生变换和甲烷化反应,热量回收效率更高,且便于操作,产品质量稳定可靠.(3)最高操作温度不超过550ħ,避免采用高合金材料,可以显著降低设备费用和维护费用,且废锅和过热器工作条件温和,无金属粉末化风险.(4)甲烷化工序前的脱硫和甲烷化工序后的脱碳共用甲醇再生系统,S N G中的C O2及H2O在甲醇洗工序可完全脱除,取消三甘醇脱水装置.(5)适应各种气化技术所生产的合成气.唯一不足的是甲烷化后再脱碳,由于甲烷在甲醇中的溶解度相对C O和H2来说更高,脱碳时甲烷损失率略高.2014年6月,福斯特惠勒㊁科莱恩与惠生合作建成了一套中试装置,该中试装置由福斯特惠勒提供授权技术,科莱恩提供催化剂,惠生负责工程设计㊁建造及管理运营.2016年完成了所有中试试验,结果表明,该技术已具备商业化应用条件.3.3㊀耐硫甲烷化催化剂[3]如果能成功制备耐硫甲烷化催化剂,大型煤基大量甲烷化全流程技术将可在美国福斯特惠勒无循环甲烷化技术的基础上进一步优化,脱硫和脱碳均在甲烷后进行,进一步降低装置投资,节省运行费用.目前已经有很多钴钼加氢催化剂体系的研究报道,包括催化剂的制备和硫化,相关结论均可借鉴到耐硫直接甲烷化体系的研究中,但是针对耐硫直接甲烷化催化剂的研究相对较少,尤其是对在较低温度下仍具有较高催化活性的研究存在以下问题:①低温条件下耐硫直接甲烷化催化剂活性的提高;②高温条件下甲烷化反应与水汽变换反应的反应速率及相互影响的研究;③耐硫直接甲烷化反应机理缺乏深入的研究;④针对耐硫直接甲烷化体系,从反应器结构和换热设计上进行研究也是一大挑战.目前,已经有一些等温甲烷化和绝热固定床内置换热器等新型反应器的研究和应用,但距离大型化和商业化还有较大距离.北京低碳清洁能源研究所开发的酸性甲烷化催化剂已通过1300h寿命实验.在此之前,临潼化肥所㊁中科大㊁华东理工大学对耐硫甲烷化催化剂均做了较多研发工作.耐硫甲烷化催化剂的开发会给整个行业带来革命性的改变,将极大降低煤制天然气的投资和运行成本,其主要优势体现在以下几个方面.(1)将传统煤制天然气流程中的C O变换装置和甲烷化装置合二为一,取消天然气干燥装置,缩短了流程,降低了装置的投资及占地,同时避免了冷热病,提高了热利用率,增加了高品位蒸汽的产量,减少了低品位热量.(2)采用补充蒸汽的方式来调节净化气中C O 和H2的比例,不需要严格调节氢/碳比例,提高了装置操作的灵活性.(3)采用甲烷后脱硫和脱碳,吸收塔尺寸明显变小,脱硫脱碳部分投资降低.3.4㊀N R MT无循环甲烷化[4]由北京华福㊁大连瑞克㊁中煤龙化联合开发的4 化肥设计2019年第57卷无循环甲烷化新技术(N R MT ,N o n Gr e c yc l e M e t h a Gn a t i o nT e c h n o l o g y )是一项新型甲烷化技术.2015年10月,中国石油和化学工业联合会组织专家对中试装置进行了72h 现场标定,同年11月,中国石油和化学工业联合会组织的专家组在北京对无循环甲烷化工艺技术进行了科技成果鉴定.2016年4月, 年产13亿N m 3合成天然气无循环甲烷化工艺包 通过了中国石油和化学工业联合会组织的专家评审.该工艺的特点是富H 2气和富C O 气按比例逐级加入五级串联的反应器,每一级反应器通过控制反应气中C O 和H 2的浓度来控制反应温度,防止床层超温.该工艺无需循环气压缩机,其工艺流程见图4.图4㊀N R M T 甲烷化工艺3.5㊀等温甲烷化工艺20世纪70年代,L i n d e 公司开发了一种固定床间接换热的等温甲烷化反应器,移热冷管嵌入催化剂床层中,并据此开发了等温甲烷化工艺,但未得到推广应用.上海华西化工科技有限公司(以下简称上海华西)一段等温甲烷化技术是国内第一套长周期工业化运行的一段等温甲烷化焦炉煤气制L N G 装置.一段等温式甲烷化反应技术与多段绝热甲烷化技术相比,具有如下创新点:①甲烷化反应在一台或两台等温反应器内完成,无需气体循环;②甲烷化催化剂使用温度低于300ħ,使用寿命长;③工艺流程较短,相比传统流程可节约投资约2/3.该技术已在上海华西总承包的日处理量为20.4万N m 3焦炉煤气和3.6万N m3高炉煤气的低温甲烷化制液化天然气工业化项目中得到应用.2015年1月,焦炉煤气等温甲烷化反应制天然气技术 通过国家工信部组织的科技成果鉴定.该技术若直接应用于更高C O 浓度的煤基合成气甲烷化反应中,可能会出现超温现象.目前,国内正有多家研究机构对该问题进行研究攻关,其中,2018年煤炭清洁高效利用和新型节能技术 重点专项 合成气/热解气单段等低温甲烷化技术及示范 的目标即为开发新型甲烷化反应器,研究短流程㊁低能耗甲烷化新技术,形成合成气(或热解气)高效甲烷化成套技术,并进行工业示范.3.6㊀国内其他甲烷化技术最新进展在煤制气甲烷化技术开发方面,国内大唐化工研究院㊁中科院大连化物所㊁西南化工研究院㊁新奥等机构均进行了大量研究,目前已完成中试和/或工业化示范,并进行了技术成果鉴定.其中,采用大唐国际化工研究院技术生产的12t 预还原催化剂已应用于大唐克旗煤制气甲烷化装置,实现了国产S N G 催化剂首次在工业装置上的部分国产化替代,预计2019年下半年也将会在大唐阜新煤制气甲烷化装置上全线应用.4㊀结语从目前采用D a v y 和T o ps ϕe 技术建设的大型甲烷化装置运行情况来看,进口甲烷化技术在工艺及装备技术上已没有任何障碍,但可以通过国产化催化剂及工艺的开发,替代进口,进一步降低项目建设费用和操作费用.同时,还要积极开发等温甲烷化㊁高浓C O 2甲烷化㊁无循环甲烷化㊁耐硫甲烷化催化剂及工艺㊁装备等,为煤基合成气㊁焦炉煤气㊁荒煤气等不同气体定制适宜的甲烷化流程,甚至为回收C O 2制甲烷进行积极的探索,为我国天然气供应扩宽来源.煤制气属于高耗能㊁高投资行业,但我国天然气的供应缺口依然巨大,目前,常规天然气的勘探和开采没有重大发现,页岩气短期内也难以形成大量产能,还必须依赖进口.虽然在目前的天然气价格体系下,煤制气项目盈利能力弱,但在市场低迷期需要未雨绸缪,开发自有的技术和装备.在国内现有的煤化工产业基础和原有甲烷化催化剂研究成果基础上,完全有能力开发自主的多样化甲烷化催化剂及甲烷化工艺,为保障我国的能源安全助一臂之力.参考文献:[1]李鑫,韩文峰,魏雪梅,等.反应条件对C O 甲烷化反应平衡及催化剂性能的影响[J ].天然气化工(C 1化学与化工),2016(3):30G36.[2]石华信.利用C O 2生产甲烷的甲烷化新催化剂[J ].石油石化绿色低碳,2014(4):11.[3]贾中宝,杨振,熊杰明,等.耐硫甲烷化催化剂的研究[J ].工业催化,2014(10):785G790.[4]于孟林.中国首创无循环甲烷化新工艺[J ].化工管理,2016(19):65.修改稿日期:2019-10-215 第6期肖敦峰,张大洲,卢文新㊀煤制气甲烷化技术对比及研究进展综述。

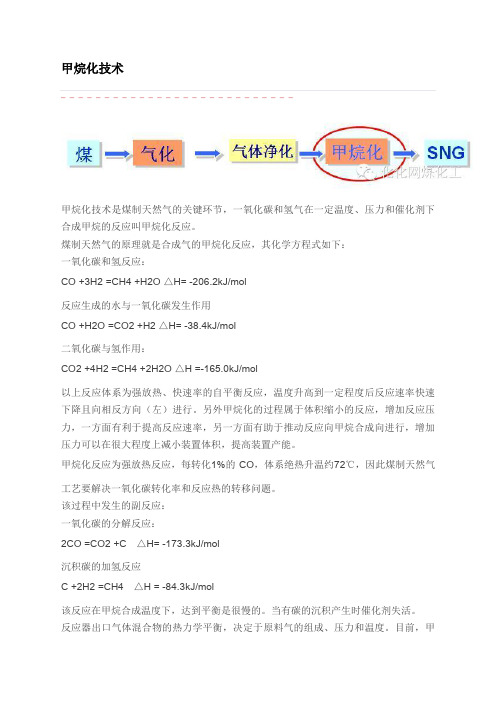

甲烷化技术

甲烷化技术¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯甲烷化技术是煤制天然气的关键环节,一氧化碳和氢气在一定温度、压力和催化剂下合成甲烷的反应叫甲烷化反应。

煤制天然气的原理就是合成气的甲烷化反应,其化学方程式如下:一氧化碳和氢反应:CO +3H2 =CH4 +H2O △H= -206.2kJ/mol反应生成的水与一氧化碳发生作用CO +H2O =CO2 +H2 △H= -38.4kJ/mol二氧化碳与氢作用:CO2 +4H2 =CH4 +2H2O △H =-165.0kJ/mol以上反应体系为强放热、快速率的自平衡反应,温度升高到一定程度后反应速率快速下降且向相反方向(左)进行。

另外甲烷化的过程属于体积缩小的反应,增加反应压力,一方面有利于提高反应速率,另一方面有助于推动反应向甲烷合成向进行,增加压力可以在很大程度上减小装置体积,提高装置产能。

甲烷化反应为强放热反应,每转化1%的CO,体系绝热升温约72℃,因此煤制天然气工艺要解决一氧化碳转化率和反应热的转移问题。

该过程中发生的副反应:一氧化碳的分解反应:2CO =CO2 +C △H= -173.3kJ/mol沉积碳的加氢反应C +2H2 =CH4 △H = -84.3kJ/mol该反应在甲烷合成温度下,达到平衡是很慢的。

当有碳的沉积产生时催化剂失活。

反应器出口气体混合物的热力学平衡,决定于原料气的组成、压力和温度。

目前,甲烷化技术已经用在大规模的合成气制天然气上,最大的问题是催化剂的耐温和强放热反应器的设计制作上。

甲烷化工艺有两步法和一步法两种类型。

煤基合成气制甲烷工艺流程、技术及催化剂研究进展趋势分析

煤基合成气制甲烷工艺流程、技术及催化剂研究进展趋势分析宋孝勇【摘要】随着社会经济的发展,工业生产、日常生活对于天然气等能源类的需求越来越大。

提高煤制天然气的生产效率,有利于缓解我国能源需求量增大与生产效率过低之间的矛盾,符合国家发展“能源节约型”和“环境友好型”社会的战略目标。

煤制天然气是煤炭高效清洁利用的重要途径,甲烷化是煤制天然气的关键反应。

推行煤基合成气制甲烷工艺创新,可以显著提高甲烷工艺的制备效率。

针对甲烷化反应的特点,对催化剂使用技术进行优化。

本文根据煤基合成气制甲烷工艺的技术细节展开讨论,提出几点优化制备流程的可行性建议。

%As social economic develops, the requirement for natural gas was more and more in industry and daily life. Improving production efficiency of coal gas could eased the problems of requirements is much higher than production efficiency. Coal gas is the main path of efficient cleaning and utilization. Methanation isthe key reaction for coal gas. Innovation of methane technique by coal based gas can raise preparation efficiency. The cat-alyst use was optimized according to the characters of methane reaction. Some advices were given for optimizing the preparation process.【期刊名称】《化学工程师》【年(卷),期】2016(000)004【总页数】3页(P44-45,43)【关键词】制烷流程;催化剂;煤基合成;模拟研究【作者】宋孝勇【作者单位】盐城工学院,江苏盐城 224001【正文语种】中文【中图分类】TQ546.61.1 甲烷化工艺从煤基合成气制甲烷工艺的工艺流程来看,首先要对煤备料进行初期拣洗工作,将粗制煤炭中的杂质去除,然后在反应器中加入H2,使用加温设备将H2加热,等待产品混合气冷却之后,析出HCl,NH3和脱酸性气体H2S等,使用低温分离的方法将重质芳烃和轻质芳烃析出。

甲烷化技术的研究进展

第50卷第3期2021年3月应用化工AppOoed ChemocaOIndusieyVoO.50No.3Mae.2021甲烷化技术的研究进展刘玉玺1,卿山s赵明2,梁俊宇2(1-昆明理工大学冶金与能源学院,云南昆明650093;2-云南电网有限责任公司电力科学研究院,云南昆明650051)摘要:甲烷化技术是从煤、焦炉气、电能等原料制取天然气的关键技术,有着重要的研究和实用价值%主要介绍了国内外甲烷化技术的发展概况,分析并比较了各项技术的工艺流程及其特点;对不同类型的甲烷化反应器以及操作工况对反应器影响的相关研究做了分析和总结;对甲烷化工艺关键技术问题进行讨论。

以期能为今后我国开展电转天然气过程中甲烷化技术的研究提供参考。

关键词:甲烷化;合成天然气;电转气;甲烷化反应器中图分类号:TQ221.11文献标识码:A文章编号:1671-3206(2021)03-0754-05Research progress of mettanation technologyLIU Yu-xi1,QING Shan1,ZHA0Ming2,LIANG Jun-yu(1.FacuOiyoaMeia O uegocaOand EneegyEngoneeeong,KunmongUnoaeesoiyoaScoenceand TechnoOogy,Kunming650093,China;2.Electric Power Research Institute,Yunnan Power Grid Co.,Lth.,Kunming650051,China)Abstract:Methanation technoOgy is a k—technoOgy to produce synthetic natural gas from coat,coke oa-en ga5,eOecieoceneegyand oiheeeawmaieeoaO,whoch ha5ompoeianiee5eaech and peaciocaOaaOue.Thoae--cte mainly introduces the development of methanation technoOgy a-home and abroad,analyzes and com-paee5ihepeoce5aOowand chaeacieeoioc5oaaaeoou5iechnoOogoe5,anaOyoe5and5ummaeooe5iheeeOaied ee-sexrch on dbferent types of methanation reactors and the influence of operating conditions on reactors,and discusses the k—technical problems of methanation process.It is expected to provide a reference for the research of methanation technoOgy b the process of power to synthetic nature gas in China in the future. Key words:methanation;synthetic nature gas;power-to-fas;methanation reactor天然气是一种清洁能源,使用安全性高,对环境的污染小,对我国大幅削减C02等温室气体排放具有重要价值%由于能源资源禀赋呈现“富煤、缺油、少气”的特点,我国一直在积极研究煤制天然气、焦炉气甲烷化以及电转甲烷储能等甲烷化工艺技术,提升天然气自我供给能力%其中,电转天然气技术(power-to-gas)是解决太阳能、风能发电波动性、随机性的有效方法,也是一种消纳电力系统富余电量的有效方法%我国三北地区风力、太阳能资源丰富,西南地区的水力资源充足,电转气技术可以充分利用富余的可再生电力,提供跨季节的存储能力和稳定的能源供应,具有良好发展前景%1甲烷化反应原理甲烷化技术就是利用催化剂使CO、CO2与H2进行反应,最终转化为CH4的工艺技术⑴。

煤制天然气技术现状

煤制天然气技术现状随着全球能源结构的多元化和清洁化发展,煤制天然气技术逐渐成为一种重要的能源转化方式。

煤制天然气是以煤为原料,通过化学反应和一系列工艺过程生产出甲烷气体的过程,对于缓解天然气供需矛盾,提高能源利用效率和降低环境污染具有重要意义。

本文将详细分析煤制天然气技术的现状和发展前景。

一、煤制天然气技术现状煤制天然气技术主要包括煤浆气化、净化、甲烷化等工艺环节。

目前,国内外已有多个煤制天然气生产基地,主要以国内大型煤炭企业和外资企业为主导。

由于技术成熟度和设备采购等方面的原因,国内煤制天然气生产成本较高,但随着企业技术改造和设备更新,生产效率不断提升,成本也在逐渐降低。

从市场需求来看,煤制天然气市场仍具有较大的发展空间。

随着环保政策的加强和天然气消费量的增长,天然气供应压力逐渐增大。

煤制天然气作为补充天然气供应不足的重要途径,市场需求稳步增长,未来市场前景广阔。

二、煤制天然气技术前景1、技术发展潜力随着科技的不断进步,煤制天然气技术将不断提高,生产成本将进一步降低。

同时,各种新型煤制天然气工艺技术的开发和应用,如煤气化联合循环、甲烷化催化剂等也将进一步提高煤制天然气的生产效率和质量。

2、技术趋势未来煤制天然气技术将更加注重环保和能效。

新型煤制天然气技术将采用更环保的工艺流程和高效节能设备,以降低污染物排放和提高能源利用效率。

此外,智能化和自动化技术的应用也将进一步推动煤制天然气产业的发展。

3、面临的挑战煤制天然气技术发展仍面临诸多挑战,如设备国产化率低、投资成本高、生产过程中产生的废水废气等环境问题等。

此外,随着新能源技术的发展,煤制天然气的竞争力也将面临严峻考验。

因此,企业需要加大科技研发投入,积极推动设备国产化和工艺流程优化,以降低生产成本和提高市场竞争力。

三、重点问题研究1、投资成本高煤制天然气项目投资成本较高,主要源于设备购置和管道建设等方面。

为降低投资成本,企业应加强设备国产化和模块化建设,提高设备利用率和减少浪费。

煤制天然气工厂甲烷合成工艺探讨

煤制天然气工厂甲烷合成工艺探讨摘要:目前生物质能,温室气体等资源制备天然气已逐渐发展。

据报道,德国KIT的技术已经成功地利用生物质能生产合成天然气,并用新型蜂窝状催化剂成功地提高了工艺中甲烷化效率,提高了生物质能利用率。

在未来的发展中,我国若能利用好生物质能等其他资源,将其转化为天然气资源,必将促进我国天然气产业的发展,基于此,本文主要对煤制天然气工厂甲烷合成工艺进行分析探讨。

关键词:煤制天然气;工厂甲烷;合成工艺1、前言我国是一个富煤、贫油、少气的国家,适度发展煤制天然气,可以有效增加国内天然气供给,降低对外依存度,提高国家能源安全保障。

目前,国内已建成的大型煤制天然气工厂碳排放量高,仅原料煤的碳排放率就超过70%,与全球低碳发展理念不吻合,需要对现有煤制天然气工艺进行创新改进,以降低其CO2排放。

2、甲烷合成及现有工艺技术介绍在煤制天然气工厂,甲烷合成反应是指经过净化处理后的合成气反应生成CH4的反应,参与反应的组分有H2、CO、CO2,反应方程式如下:CO+3H2⇔CH4+H2O△H0298=-206KJ/molCO2+4H2⇔CH4+2H2O△H0298=-165KJ/mol甲烷合成反应是一个体积缩小的气固相强放热反应,平衡转化率随温度降低而升高。

煤制天然气的合成气中CO含量高(体积含量可超过23%),在绝热甲烷合成反应器内,反应器床层的热点温度高,影响催化剂的使用寿命,热点温度高也导致了设备和管道系统投资增加,甲烷合成工艺的关键在于如何降低反应热点温度,使催化剂工作在可承受的温度环境下,同时降低设备、管道的操作温度,增加装置操作安全性和降低装置建设投资。

目前主要的甲烷合成工艺主要有德国鲁奇(Lugri)的甲烷合成工艺、英国戴维(Davy)公司甲烷合成工艺(CRG)和丹麦托普索公司(TOPSOE)的TREMPTM甲烷合成工艺(下文简称三家公司的甲烷合成工艺),三家公司的甲烷合成工艺其反应器均采用绝热反应器,其热点温度受反应器入口温度、入口气体组分及压力等因素影响。

煤的甲烷化

发展历史

• 1984年7月,世界上第一个煤制甲烷的工厂——美国大平原煤气厂正式投产。由英国煤 气公司和德国鲁奇公司合作,开发出HICOM甲烷化工艺生产人工天然气。 • 60年代末,美国自然资源公司(ANR)的长期规划人员就认为煤气化是补充天然气供应的 最合适方案,即开始大平原煤气化工程的规划工作。 • 1973年,ANR成立了合成燃料组,Lummus—Kaiser公司进行了78万立方米/天代用天然 气工厂的可行性研究,鲁奇公司承担工艺的初步设计。 • 1974年,成立ANR煤气化公司。7月,做气化试验,结果证明北达科他褐煤可以气化生产 高热值代用天然气。8月,发表了建设大平原煤气化厂的经济效益报告。 • 1975年,完成可行性研究,按估算工厂将耗资7.8亿美元,煤矿设施耗资1.25亿美元。 • 1978年5月,在美国能源部的推动下,组成大平原煤气化联合公司(GPGA)。 • 1981年8月,里根总统授权能源部给予货款保证20.2亿美元。 • 1984年4月24日,开始试运转,生产出粗煤气。7月28日,首批合成甲烷开始送入天然气 管网。11月11日,曾达到设计生产能力。 • 1985年,由于能源价格下跌,政府的价格补贴又不足以弥补亏损,工厂生产难以维持。 • 大平原煤气化厂是由煤生产代用天然气的大型工厂,对未来的能源供应有着重要的意义 ,它在合成燃料工业中继续发挥先驱和示范作用。该厂是美国化工技术储备的一个典型例 子,目前还在运行。

• (1)绝热反应反应器的筒体内装催化剂,可以是轴向或径向。由于进入 甲烷化反应器的新鲜气中CO+C02的含量在20%~25%左右,体系的温 度升高值很大。因此,对于坑口气化制取甲烷的工艺,不能直接采用 此法,应该在回路上想办法。

• (2)等温反应等温甲烷化的方法也是适合于煤制甲烷工艺的,进出甲烷 化炉的气体温差在30℃左右为宜。一般反应在管内进行,反应热的移 走是通过管间的撤热介质水的气化实现的。这个反应器的设计比较麻 烦,对反应动力学和传热做仔细的计算才行,可以分成多段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈甲烷化技术在煤制天然气中的应用及进展

摘要甲烷化技术是煤制天然气的关键技术之一。

本文介绍了国内外甲烷化技术特点和进展

关键词煤制天然气;甲烷化技术;固定床反应器;DA VY;TREMPTM;Lurgi;

前言

随着我国经济的快速发展以及城市化进程的推进,具有优质洁净和环保特点的天然气需求急剧攀升,其在能源结构中的比例也迅速增加。

目前,世界天然气供需基本平衡,但需求增速远远大于产量增速。

在中国,随着城市化进程的加快和人民生活水平的提高以及环境保护意识的增强,对天然气的需求呈快速增长势头,预计2020年我国天然气的需求量将达到2000亿m3 ,而同期的天然气产量只能达到1400亿~ 1600亿m3[1] 。

如此大的天然气缺口将对我国国民经济的发展带来诸多不利影响。

煤制合成天然气流程是将煤经过气化、变

换、气体净化以及甲烷化四个工艺单元来制备天

然气。

通过煤制天然气技术可以使煤直接燃烧过

程中产生的有害物质集中回收利用,也是高碳能

源向低碳、富氢能源转化的有效途径。

发展煤制

天然气不仅可以缓解我国天然气供应不足的局

面,弥补天然气供需缺口,对于实现油气资源的

多元化、能源安全、节能减排等方面具有战略性

甲烷化工艺技术

甲烷化工艺技术应用广泛[2] ,不仅应用于煤

制天然气和热解气、焦炉气、生物质热解气及CO2 的甲烷化反应,同时也用于合成氨和燃料电

池等工业,用于去除富H2 体系中少量的CO以防止催化剂中毒。

煤制合成天然气技术又叫蒸汽氧化气化法,

也称“两步法”。

主要反应分为两步[3] :

图1 煤制天然气工艺流程

煤制合成天然气核心技术是甲烷化技术,甲

烷化反应原理如下:

甲烷化反应是在催化剂作用下的强放热反

应。

甲烷化的反应热是甲醇合成反应热的2倍。

在通常的气体组分中,每1个百分点的CO甲烷

化可产生74℃的绝热温升;每1个百分点的CO2

甲烷化可产生60℃的绝热温升。

由于传统的甲烷

化催化剂适用的操作温区较窄(一般为300~ 400℃),起活温度较高,因此对于高浓度CO和CO2 含量的气体,其甲烷化合成工艺及催化剂有更高的要求[4] 。

从热力学角度看,甲烷化反应为体积缩小的反应,因此一般在低温高压下进行,但为了保证一定的甲烷化速率,反应温度又不能过低。

2.1 国内外甲烷化工艺技术概况

我国在20世纪80年代至90年代煤气甲烷化增

加热值的研究开发工作的进展较为迅速。

但到目前为止,国内还没有成熟的工业化煤制合成天然气技术,煤制合成天然气的关键技术仍然主要依靠进口,主要专利商有英国戴维(DA VY)、丹麦托普索(TOPSΦE)和德国鲁奇(Lurgi)的甲烷化技术。

2.2 甲烷化工艺技术特点

甲烷化反应属于强放热反应,固定床反应器

一般采用列管式换热器来移除反应放出的热量,

且必须采用多个固定床反应器,使得甲烷化反应

在各个反应器中逐步完成,同时通过多步气体循

环逐级冷却来控制温度。

(1)托普索(TOPSΦE)甲烷化技术

TREMPTM 是托普索循环节能甲烷化工艺的简称。

丹麦托普索公司一直从事该项技术开发,并可以同时提供催化剂及其甲烷化技术。

该公司开发的甲烷化循环工艺( TREMPTM ) 技术具有丰富的操作经验和实质性工艺验证。

除了反应器技术,托普索公司也开发了高温甲烷化催化剂MCR-2X ,其催化活性在250~700℃之间都很稳定。

TREMPTM 循环工艺技术具有丰富的操作经验,该工艺已经在半商业规模的不同装置中得到了证明。

目前国内多家正在建设的煤制天然气项目都是采用了托普索甲烷化技术,如新疆庆华煤制气项目和汇能4亿煤制天然气项目等。

(2)英国DA VY公司甲烷化技术(CRG)

DA VY的CRG工艺与托普索甲烷化技术

(TREMPTM )工艺基本类似,其代表性的甲烷化

催化剂为CEG-LH,催化剂使用温度范围很宽,

在230~700℃范围内都具有很高且稳定的活性,

可以产出高压过热蒸汽(8.6~12.0MPa,485℃) ,用于驱动大型压缩机,每生产1000m3天然气副产约3t高压过热蒸汽,能量效率高。

使用该催化剂能生产出高品质的合成天然气,甲烷体积分数可达94%~96%,高位热值达37260~38100kJ/m3,满足国家天然气标准以及管道输送的要求[4] 。

DA VY的CRG工艺与托普索甲烷化技术

(TREMPTM )相比,使用该催化剂具有变换功能,合成气不需要严格调节H/C比,转化率高,甲烷化压力高达3.0~6.0MPa,可以减少设备的尺寸[4~5] 。

该催化剂已经过工业化验证,拥有美国大平

原的运行业绩,DA VY目前可以设计的甲烷化装

置最大单套能力为13亿m3/a,主要运用在大唐克

旗、大唐阜新等项目。

(3)德国鲁奇(Lurgi)的甲烷化技术

美国大平原煤气化厂是世界上第一座由煤气

化经甲烷化合成天然气的大型商业化工厂,商业

运作20年,实现了长周期平稳运行,经济效益良好。

它在合成天然气中发挥着先驱和示范作用。

该装置采用18台鲁奇气化炉,所得合成(CO和H2)经过水煤气变换改变CO/H2 比后,进入低温甲醇洗装置,最后被送入两段带有内循环体系的绝热固定床甲烷化反应器。

该技术煤制备输送简单,在煤气化过程中会产生大量甲烷,因此甲烷化反应器负荷较小,投资费用较低。

总的来说,采用固定床反应器来制取合成天

然气时,由于固定床反应器传热性能较差,而甲

烷化反应放热量较大,因此一方面需要利用产品

气的循环来尽量减少反应器的段数,在保证甲烷

化效率的同时提高系统的热能利用率;另一方面,耐硫催化剂的研制也能将变换和甲烷化装置合为一体,这将大大简化合成天然气的工艺流程,减少投资费用。

绝热反应器由于结构简单,装填催化剂比较

方便,同样其控制也比较容易。

而其缺点是由于

反应器是封闭的,在反应过程中反应温度过高会

导致催化剂被破坏,甚至有可能反应器也被破坏。

因此,反应器决定了反应过程中的取热问题,重点应该解决反应器构建及取热方式等关键技术。

3、结语

天然气作为一种清洁、环保能源,随着中国

经济的高速发展,其用量尤其民用量会大幅度增

加,而我国天然气资源有限,不能满足日益增长

的需要,用煤制天然气将有效缓解天然气用量日

益增长的压力,煤制天然气将是今后煤化工发展

的趋势。

煤制天然气甲烷化反应为强放热反应,不论使用什么反应器,催化剂应该在高或者低温下都是具有活性和稳定性,这是一个在优化甲烷化过

程中需要解决的关键问题。

高温甲烷化催化剂在

国外研究已很成熟,但由于引进国外技术不但要

耗费大量资金,而且技术和专利权封锁比较严密,因此,开发具有自主知识产权的高温甲烷化

催化剂和工艺技术在我国具有较大的市场前景。

目前我国在低温常压催化剂研究方面已比较成

熟,可以在此基础上对催化剂进行改进,进而研

发出适合高温的甲烷化催化剂,最终开发出具有

自主知识产权的甲烷化专利技术。

参考文献:

[1] 汪家铭. 化肥行业天然气供需现状与前景展

望[J]. 化肥设计,2009,47(6) :10-15

[2] 胡大成,高加俭,贾春苗等. 甲烷化催化剂

及反应机理研究进展[J]. 过程工程学报,2011,

11(5) :881-893

[3] 杨伯伦,李星星,张勇等. 合成天然气技术

进展[J]. 化工进展,2011,30(1):110-116

[4] 蔺华林,李克健,赵利军. 煤制天然气高温

甲烷化催化剂研究进展[J]. 化工进展,2011,30(8) :1739-1742 [5] 蔺华林,李克健,赵利军. 煤制合成天然气

现状及发展[J]. 上海化工,2010,35(9) :25-28。