铸造铝合金缺陷及分析

铸造铝合金的常见缺陷及应对方法【标准版】

铸造铝合金常见的主要缺陷有6 种。

1. 铸造裂纹因铸件形状复杂,厚薄不均,在凝固过程中,各部位冷却速度不一致产生较大内应力,当应力超过合金材料抗拉强度时,铸件被拉裂。

裂纹分热裂纹和冷裂纹两种。

热裂纹是沿晶开裂,裂缝有氧化黑色,形状不规则,成锯齿状;冷裂纹沿晶内开裂,断口未氧化呈折射状银色发亮。

消除裂纹的工艺措施:合金化学成分应准确,杂质含量不得超标;避免熔体过热和在炉内停留时间不宜长;制订科学合理的铸造温度和铸造速度;液体金属流动和冷却应均匀;防止外来夹杂物掉入熔体等。

2. 花边状组织边界晶粒呈波浪状、锯齿状折线形花边,形状类似铸造孪晶,往往呈羽毛状,显微组织是相互平行呈薄片状。

因化学成分调整不合适,熔体发生过热和停留时间过长,过滤管孔直径过细,铸造温度过高,结晶器过矮和变质细化剂失去作用等所致。

消除花边状组织的措施:严格控制合金化学成分和杂质含量不得超标;科学合理设计过滤系统与结晶装置;精确控制铸造熔炼温度和时间;加入合格变质细化剂等。

3. 光亮晶粒当铸件出现合金元素含量较低的贫乏固溶体时,其晶粒粗大,树枝状网络稀薄光亮晶粒,硬度低于正常组织。

因在铸造过程,漏斗温度低,在底部形成低成分固溶体一次晶的结构,按原成分不断长大,当重量达到一定程度时,便形成光亮晶粒,降低合金强韧度。

防止措施:漏斗材料导热性要好,表面应光亮,漏斗距底部高度适中,漏斗涂料要均匀;浇注前预热漏斗和沉入金属液不宜过深;严格控制铸造温度,均匀平稳供应铝液等措施,能有效消除铸件光亮晶粒缺陷。

4. 浇不足造成铸件产品不完整,因浇注温度低,加快铸件凝固速度,铸件未浇满凝固成形,形成浇不足。

因浇注系统通道狭窄,铝液流量小,形成瓶颈;当浇注流量小于铝液填充速度时,便形成浇不足,成为废品。

防止措施:重新设计和改进浇注系统,加大铝液流量;预热模具,浇注时避免铝液流冷速过快;涂料在型腔分布应合理,厚度适中均匀,涂料不宜太薄;确保模具排气顺畅等措施,可有效消除浇不足形成的废品。

铝合金压铸件所有缺陷及对策大全

铝合金压铸件所有缺陷及对策大全一、化学成份不合格主要合金元素或杂质含量与技术要求不符,在对试样作化学分析或光谱分析时发现。

1、配料计算不正确,元素烧损量考虑太少,配料计算有误等;2、原材料、回炉料的成分不准确或未作分析就投入使用;3、配料时称量不准;4、加料中出现问题,少加或多加及遗漏料等;5、材料保管混乱,产生混料;6、熔炼操作未按工艺操作,温度过高或熔炼时间过长,幸免于难烧损严重;7、化学分析不准确。

对策:1)、对氧化烧损严重的金属,在配料中应按技术标准的上限或经验烧损值上限配料计算;配料后并经过较核;2)、检查称重和化学分析、光谱分析是否正确;3)、定期校准衡器,不准确的禁用;4)、配料所需原料分开标注存放,按顺序排列使用;5)、加强原材料保管,标识清晰,存放有序;6)、合金液禁止过热或熔炼时间过长;7)、使用前经炉前分析,分析不合格应立即调整成分,补加炉料或冲淡;8)、熔炼沉渣及二级以上废料经重新精炼后掺加使用,比例不宜过高;9)、注意废料或使用过程中,有砂粒、石灰、油漆混入。

二、气孔铸件表面或内部出现的大或小的孔洞,形状比较规则;有分散的和比较集中的两类;在对铸件作X光透视或机械加工后可发现。

1、炉料带水气,使熔炉内水蒸气浓度增加;2、熔炉大、中修后未烘干或烘干不透;3、合金液过热,氧化吸气严重;4、熔炉、浇包工具氧等未烘干;5、脱模剂中喷涂过重或含发气量大;6、模具排气能力差;7、煤、煤气及油中的含水量超标。

对策:1)、严禁把带有水气的炉料装入炉中,装炉前要在炉边烘干;2)、炉子、坩埚及工具未烘干禁止使用;3)、注意铝液过热问题,停机时间要把炉调至保温状态;4)、精炼剂、除渣剂等未烘干禁止使用,使用时禁止对合金液激烈搅拌;5)、严格控制钙的含量;6)、选用挥发性气体量小的脱模剂,并注意配比和喷涂量要低;7)、未经干燥的氯气等气体和未经烘干的氯盐等固体不得使用。

三、涡流孔铸件内部的细小孔洞或合金液流汇处的大孔洞。

低压铸造件的常见缺陷分析

过慢

艺允许的情况下加快铸件的凝固速

度。

尽量选用缩松亲向小的铝合金锭;

4 铸件内部缩孔

铝锭成分不合理,铸件厚实部位远离 浇口,铸件结构不合理,铸件的顺序 凝固条件不佳,模具温度过低,铝液温 度过高,保压压力及保压时间不足, 铸件冷却速度过快。

合理设计铸造工艺及模具结构,建 立顺序凝固条件;铸件厚大部位采 取强制冷却措施如风冷、水冷、冷 铁;尽可能加大保压时间及保压压 力;对于壁厚悬殊过大的铸件,可 以设置暗冒口进行补缩。适应提高

模具温度并降低铝液温度。

铝锭成分不合理,涂料厚度不佳,局 尽量选用缩松亲向小的铝合金锭;

铸件外部缩孔、缩 部模具温度过高,铝液温度过高,冷 加喷此处涂料增加保温性能;缩孔

Hale Waihona Puke 5陷却速度过慢,铸件的顺序凝固条件不 部位采取强制冷却措施如风冷、水

佳,保压压力及保压时间不足。

冷、冷铁;尽可能加大保压时间及

备注

保压压力;适当降低铝液温度;适

当降低模具温度。

6

流道与铸件接合处 缩松

铸件的顺序凝固条件不佳,浇道位置 及形状设计不合理,因铝液温度过 高、充型速度过快造成浇口处温度过 高

结合浇口位置及形状设计合理的浇 注系统,浇口不能太小也不能太大, 设计时应以小到大进行调整;适当 降低浇注温度及充型速度,加喷保 温涂料,提高此处的保温性能。

合理调配砂芯成份减少发气量,清 理模具排气系统,增加模具排气能 力。

12 冷隔 13 表面麻点 14 铸件飞边 15 铸件拉毛

模具温度太低,浇注温度较低,充型 速率较低,模具排气不畅。

适当提高模具温度及铝液温度,适 当调快充型速率,清理模具排气系 统

模具涂料太厚,表面粗糙

铸造铝合金会产生哪些缺陷或质量问题

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

铸造铝合金热处理质量缺陷及其消除与预防

铸造铝合金热处理质量缺陷及其消除与预防铝合金铸件热处理后常见的质量问题有:力学性能不合格、变形、裂纹、过烧等缺陷,对其产生原因和消除与预防方法分述如下。

〔1〕力学性能不合格通常表现为退火状态伸长率〔6 5〕偏低,淬火或时效处理后强度和伸长率不合格。

其形成的原因有多种:如退火温度偏低、保温时间缺乏,或冷却速度太快;淬火温度偏低、保温时间不够,或冷却速度太慢〔淬火介质温度过高〕;不完全人工时效和完全人工时效温度偏高,或保温时间偏长;合金的化学成分出现偏差等。

消除这种缺陷,可采取以下方法:再次退火,提高加热温度或延长保温时间;提高淬火温度或延长保温时间,降低淬火介质温度;如再次淬火,则要调整其后的时效温度和时间;如成分出现偏差,则要根据具体的偏差元素、偏差量,改变或调整重复热处理的工艺参数等。

〔2〕变形与翘曲通常在热处理后或随后的机械加工过程中,反映出铸件尺寸、形状的变化。

产生这种缺陷的原因是:加热升温速度或淬火冷却速度太快〔太剧烈〕;淬火温度太高;铸件的设计构造不合理〔如两连接壁的壁厚相差太大,框形构造中加强筋太薄或太细小〕;淬火时工件下水方向不当及装料方法不当等。

消除与预防的方法是:降低升温速度,提高淬火介质温度,或换成冷却速度稍慢的淬火介质,以防止合金产生剩余应力;在厚壁或薄壁部位涂敷涂料或用石棉纤维等隔热材料包覆薄壁部位;根据铸件构造、形状选择合理的下水方向或采用专用防变形的夹具;变形量不大的部位,则可在淬火后立即予以矫正。

〔3〕裂纹表现为淬火后的铸件外表用肉眼可以看到明显的裂纹,或通过荧光检查肉眼看不见的微细裂纹。

裂纹多曲折不直并呈暗灰色。

产生裂纹的原因是:加热速度太快,淬火时冷却太快〔淬火温度过高或淬火介质温度过低,或淬火介质冷却速度太快〕;铸件构造设计不合理〔两连接壁壁厚差太大,框形件中间的加强筋太薄或太细小〕;装炉方法不当或下水方向不对;炉温不均匀,使铸件温度不均匀等。

消除与预防的方法是:减慢升温速度或采取等温淬火工艺;提高淬火介质温度或换成冷却速度慢的淬火介质;在壁厚或薄壁部位涂敷涂料或在薄壁部位包覆石棉等隔热材料;采用专用防开裂的淬火夹具,并选择正确的下水方向。

浅谈铝合金铸锭铣面缺陷及其控制措施

头端,常存在于铸锭侧面,少数存在于铸锭大面,造成该缺陷是 由于铸锭在铸造初始阶段的冷却水流量、铸造速度、结晶器金属 液位、结晶器填充高度等多个参数不稳定造成的引锭头端翘曲。

控制措施 :铸锭大面氧化皮铣面后未消除的缺陷,在下游 工序板带材的轧制过程中会造成带材起皮、断带、轧辊硌伤等 多种问题,所以该缺陷必须经过二次铣面彻底消除后方可放行 ; 铸锭侧面氧化皮铣面后未消除的缺陷,由于在下游工序轧制过 程中带材会经过切边,该缺陷通常情况下可直接放行,但是,侧 面过多的氧化皮会在板带材的轧制过程中脱落至带材表面引起 少量压入性起皮,所以该缺陷也不可忽视 ;铸锭的引锭头端翘 曲问题无法彻底消除,只能在铸锭铸造过程中根据经验不断的 优化参数减少翘曲量。 3.3 铸锭表面油污

即选择公式 4 执行程序。

∆ϑk = ∆ϑk−1 + KP * ∆S + KP * ∆S / TN ( 3)

= ∆ϑ Cv * Min(∆ϑk , ∆ϑk−1) ( 4)

∆ϑ =∆ϑk ( 5)

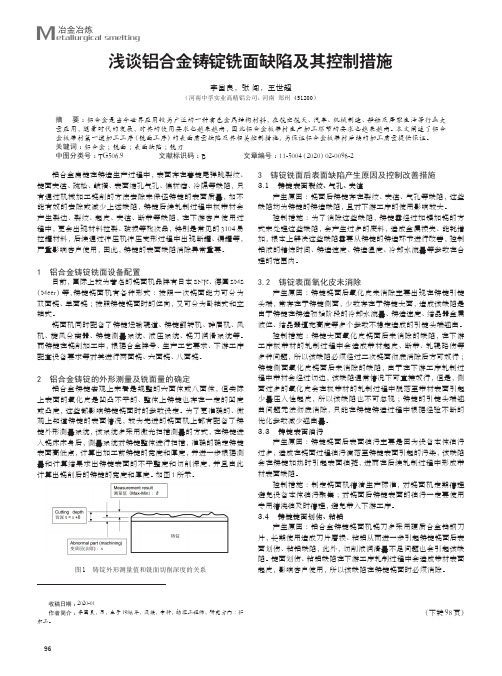

M 冶金冶炼 etallurgical smelting 浅谈铝合金铸锭铣面缺陷及其控制措施

李国良,张 闯,王世超

(河南中孚实业高精铝公司,河南 郑州 451200)

摘 要 :铝合金是当今世界应用较为广泛的一种有色金属结构材料,在航空航天、汽车、机械制造、船舶及居家生活等行业大

量应用,随着时代的发展,对其的使用要求也越来越高,因此铝合金板带材生产加工环节的要求也越来越高。本文阐述了铝合

产生原因 :铝合金铸锭铣面机铣刀多采用硬质合金钨钢刀 片,长期使用造成刀片磨损、粘铝从而进一步引起铸锭铣面后表 面划伤、粘铝缺陷,此外,切削液润滑量不足问题也会引起该缺 陷。锭面划伤、粘铝缺陷在下游工序轧制过程中会造成带材表面 起皮,影响客户使用,所以该缺陷在铸锭铣面时必须消除。

铝合金压铸件缺陷的产生原因

铝合金压铸件缺陷的产生原因铝合金压铸件的缺陷及产生的原因压铸生产中遇到的质量问题很多,其原因也是多方面。

生产中必须对产生的质量问题作出正确的判断。

找出真正的原因,才能提出相应切实可行的有效的改进措施,以便不断提高铸件质量。

压铸件生产所出现的质量问题中,有关缺陷方面的特征、产生的原因(包括改进措施)分别叙述于后。

一、欠铸压铸件成形过程中,某些部位填充不完整,称为欠铸。

当欠铸的部位严重时,可以作为铸件的形状不符合图纸要求来看待。

通常对于欠铸是不允许存在的。

造成欠铸的原因有:1)填充条件不良,欠铸部位呈不规则的冷凝金属当压力不足、不够、流动前沿的金属凝固过早,造成转角、深凹、薄壁(甚至薄于平均壁厚)、柱形孔壁等部位产生欠铸。

模具温度过低合金浇入温度过低内浇口位置不好,形成大的流动阻力2)气体阻碍,欠铸部位表面光滑,但形状不规则难以开设排溢系统的部位,气体积聚熔融金属的流动时,湍流剧烈,包卷气体3)模具型腔有残留物涂料的用量或喷涂方法不当,造成局部的涂料沉积成型零件的镶拼缝隙过大,或滑动配合间隙过大,填充时窜入金属,铸件脱出后,并未能被完全带出而呈现片状夹在缝隙上。

当之种片状的金属(金属片,其厚度即为缝隙的大小)又凸于周围型面较多,便在合模的情况下将凸出的高度变成适为铸件的壁厚,使以后的铸件在该处产生穿透(对壁厚来说)的沟槽。

这种穿透的沟槽即成为欠铸的一种特殊形式。

这种欠铸现象多在由镶拼组成的深腔的情况下出现。

浇料不足(包括余料节过薄)。

立式压铸机上,压射时,下冲头下移让开喷嘴孔口不够,造成一系列的填充条件不良。

二、裂纹铸件的基体被破坏或断开,形成细长的缝隙,呈现不规则线形,在外力作用下有发展的趋势,这种缺陷称为裂纹。

在压铸件上,裂纹是不允许存在的。

造成裂纹的原因有:1.铸件结构和形状铸件上的厚壁与薄壁的相接处转变避剧烈铸件上的转折圆角不够铸件上能安置推杆的部位不够,造成推杆分布不均衡铸件设计上考虑不周,收缩时产生应力而撕裂。

铝合金压铸件不良品原因分析及对策页PPT文档

24.08.2019

yangpeng

18

压铸件产生缺陷的间接原因

就缺陷的原因而言,直接的原因是技术不良所给与 的影响最大。所以需要特别努力提高技术,但间接原因 也有较大的影响。有关下列的间接原因,也应予以充分 的注意。

1.工程组织不合理,工程管理不恰当。

2.质量管理(程序、工作标准、检查标准等) 不够完善。

发生在铸件表面的小孔

搬运、取活时由于磕碰造成的伤痕

浇口部位气 孔

在去掉浇口时,在铸件浇口处出现的小孔

工具伤痕

操作人员使用工具等所造成的伤痕

24.08.2019

yangpeng

5

缺陷的分类 缺陷的种类

缺陷的特征

缩孔 疏松

合金液凝固后收缩时在铸件内部产生的洞穴 在铸件上局部出现的粗糙海绵状组织

内部缺陷

因铸型涨开,型芯后退,在铸件局部铸出厚的飞 边,不符合制品的原定尺寸

变形

铸件变形改变了原来的形状

多肉,欠铸 铸件局部过厚或太薄以及有局部缺损

掉肉

去掉浇口和飞边时造成铸件局部缺损

24.08.2019

yangpeng

3

缺陷的分类 缺陷的种类

缺陷的特征

合金液流动 不良

型腔局部尚未充满,合金即已凝固

冷纹

合金液未充分融合而产生的粗糙表面,浅皱纹, 流动性花纹

氧化物

铸件里混有氧化物

24.08.2019

yangpeng

7

缺陷的分类 缺陷的种类

缺陷的特征

物理化学性能 不良

强度、抗腐蚀等物理化学性能不符合规定

其他缺陷

耐压不良

给铸件加液、气压,局部有漏压现象

漏装镶嵌件 忘了装镶嵌件的制品