24回转式空气预热器安装工艺标准ok

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

回转式空气预热器安装工艺标准

1适用范围

本标准适用于电站锅炉回转式空气预热器的安装。

2编制依据

2.1《电力建设施工及验收技术规范》(锅炉机组篇)DL/T5047--95

2.2《火电施工质量检验及评定标准》(锅炉篇)1996年版

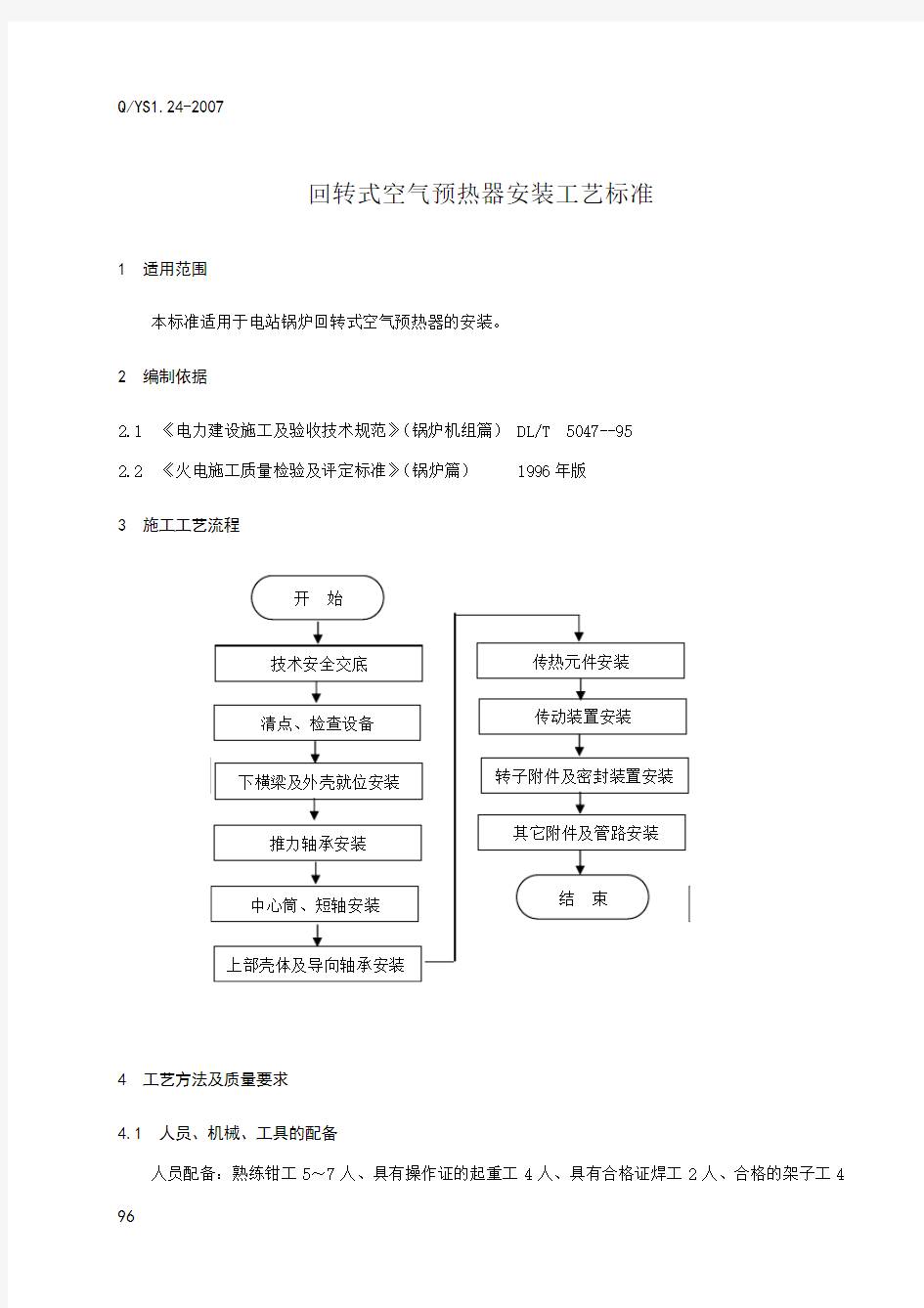

3施工工艺流程

4工艺方法及质量要求

4.1人员、机械、工具的配备

人员配备:熟练钳工5~7人、具有操作证的起重工4人、具有合格证焊工2人、合格的架子工4 96

人。

机械配备:60t龙门吊、塔吊、电焊机、5t卷扬机。

工器具配备:水准仪、钢卷尺、框式水平仪、力矩扳手、塞尺、手动试压泵、百分表、游标卡尺、千斤顶等。

4.2施工场地、环境要求:设备运输道路畅通,运输车辆能够顺利通过;现场布置(工具房、电焊机房、电源布置、现场照明)完整;组合场地清理平整;预热器安装层平台的安全网、水平安全扶绳、安全警戒绳、警示牌等安全设施已配备齐全;施工场地工具堆放整齐。

4.3上道工序确认要求:预热器安装层钢架的立柱、横梁、斜拉梁安装完,经过质检部门验收合格,具备承重条件。

4.4施工工艺及质量标准

4.4.1技术安全交底

要求:熟悉图纸;了解空气预热器结构、性能、组装关系;明确施工过程中设置的质量控制点和安全风险控制点。

4.4.2清点、检查设备

4.4.2.1检查所到货的数量、规格型号是否与厂家发货清单中的数量相符;

4.4.2.2设备外观是否有明显变形、损坏、锈蚀等缺陷;

4.4.2.3检查各部件的外观尺寸等重要尺寸是否与图纸中标注的相符;

4.4.2.4发现短缺或有设备缺陷要及时向设备管理员和技术人员提出。

4.4.3下横梁及外壳就位安装

4.4.3.1根据膨胀装置布置图,分别划出空气预热器纵横中心线及膨胀板(每台预热器)在钢架安装位置的中心线,安装膨胀板。

4.4.3.2安装膨胀板时保证膨胀板自身中心线与安装位置中心线重合。

4.4.4.3膨胀板就位找正后,先点焊到梁上,待预热器下梁组合件就位后再按图纸要求焊接。

4.4.3.4膨胀板安装时必须达到以下要求:

a)所有结合面必须无毛刺,滑动垫的聚四氟乙烯表面向上,底垫光洁度高的一面向下,所有止动销不允许高出滑动面.

97

b)膨胀板的水平度误差不大于1.5mm,标高误差小于3mm。

4.4.3.5将下横梁各部件在地面进行组合,在地面找平下梁,保证连接法兰的横向和纵向水平偏差小于2mm。

4.4.3.6调整扇型板的横向水平偏差小于0.5mm,纵向中心线应与连接法兰两基准点重合。

4.4.3.7利用下梁两端的起吊装置起吊下梁组合件,并就位到膨胀支座滑动垫板上,用千斤顶在主壳体板外侧立柱牛腿上,通过加减膨胀支座垫片的办法,调整底梁(下横梁)的纵、横向水平。横向偏差小于0.5mm,纵向偏差小于1.5mm。

4.4.3.8按照标记装配副壳体板与侧壳体板以及柱壳体板,保证相临壳体板转子法兰面错边不大于

2mm。法兰螺栓孔中心至转子中心偏差小于±2mm。

4.4.3.9相临两块壳体板搭接处的钢板应相贴合,连接螺栓孔错位时可作适当修割,修割过的孔必须将氧化铁清理打磨干净。外侧搭接焊缝及外侧螺栓须密封焊。

4.4.3.10完成壳板的焊接工作后,方可安装下部烟风道及下部小梁。下部烟道及下部小梁的安装同样要根据出厂编号,一一对应拼装。用螺栓将下部烟风道及下部小梁同下梁及各个壳板连接并紧固,同时装上支撑管。除副壳板中心板(炉后)暂不焊接外,其余焊缝及外露螺栓均密封焊。

4.4.3.11壳体板上的人孔门及更换冷热端蓄热元件的检修门上的螺栓均须涂上二硫化钼。

4.4.3.12将主副壳体板上膨胀支座滑动板底垫板与锅炉构架的梁焊接。

4.4.4推力轴承安装

4.4.4.1清洗推力轴承,将轴承座哈夫罩壳、同轴定位板及轴承座底盖从推力轴承上拆卸下来,用汽油或煤油分别进行彻底清洗。

4.4.4.2轴承内、外圈球面及滚子上的防锈油脂不能用木片来刮除,应用软质毛刷或不起毛的织物来清洗。

4.4.4.3可不必拆卸轴承内、外圈,但需检查与滚子的结合间隙。

4.4.4.4起吊轴承各个部件时须用软质的尼龙绳或麻绳,必须作好防止轴承内圈脱落的措施。

4.4.4.5轴承座底部的法兰及管堵清洗完后必须恢复,轴承座底盖等有密封的结合面,在重新安装时必须涂防漏密封胶。

4.4.4.6将推力轴承安装在下梁下部。

98

4.4.5中心筒、短轴安装

4.4.

5.1拆除挡板,清洗下轴的端面,用油石去除表面所有的毛刺,尤其要仔细处理与同轴定位板相配的“止口”角部及配合面,然后拆除下轴固定套上的两块扇形钢板。

4.4.

5.2利用中心筒上的起吊板起吊整个中心筒及短轴组件并使之垂直,起吊时应特别注意勿将清洗好的表面碰坏。

4.4.

5.3将整个组件吊至推力轴承上方并临时在四个千斤顶上就位。千斤顶必须放在下梁中心设有加强肋板的地方,必须顶在中心筒的底板上。利用千斤顶将中心筒组件徐徐下落,装入同轴定位板之内。

4.4.

5.4用塞尺检查下轴与同轴定位板之间以及与推力轴承内圈之间的间隙须小于0.05mm。

4.4.

5.5临时将轴承座哈夫罩壳,及防尘罩装上,防止杂物落入。

4.4.

5.6将中心筒及短轴找垂直后,用临时支撑加固。

4.4.

5.7中心筒安装应符合以下要求:

a)转子中心筒与外壳不同心度≤3mm。

b)主轴与转子不垂直度≤2mm。

c)转子上端面平整度<3mm。

4.4.6上部壳体及导向轴承安装

4.4.6.1利用上梁及上部小梁上的起吊板,组装上梁及上部小梁,并在主壳体板立柱顶端就位,就位时应以上轴为中心,使上梁中心开孔与之同心,同时也要兼顾上梁及上部小梁与主壳体板法兰的连接螺栓孔,找正后用螺栓将两者紧固。

4.4.6.2用螺栓将上部烟风道、上梁、上部小梁和各壳体板连接紧固后,安装内部支撑管,和上梁相连处待传热元件装完后焊接。检查符合图纸安装要求后,密封焊接所有焊缝及外露的连接螺栓。

4.4.6.3安装导向轴承。

4.4.6.4拆卸并清洗导向轴承各零件,用油石磨去残留毛刺。所有导向轴承用的螺栓均涂以二流化。4.4.6.5使中心密封筒落在中心筒的顶板上,在中心密封筒与顶板之间均匀垫入2mm临时钢垫,找正中心密封筒,使它与中心筒的同轴度小于1.5mm。

4.4.6.6安装空气密封装置,并应在所有结合面涂防漏密封胶

4.4.6.7将吊杆螺栓拧入空气密封装置的底盘并用螺栓紧固。将上轴套、双列向心球面滚子轴承、导

99