直齿轮adams接触(碰撞)仿真分析

基于ANSYS_LS_DYNA的直齿锥齿轮动力学接触仿真分析

基于ANSYS/LS 2DY NA 的直齿锥齿轮动力学接触仿真分析高 翔,程建平(江苏大学汽车与交通工程学院,江苏镇江 212013)摘要:针对直齿锥齿轮疲劳破坏中出现儿率最高的齿面接触疲劳强度问题,在UG 中建立齿轮几何模型,利用ANSYS/LS 2DY NA 对齿轮进行动力学接触仿真分析,计算了齿轮副在啮合过程中齿面接触应力、应变的变化情况及两对轮齿同时接触过程中接触压力的分布情况。

关键词:直齿锥齿轮;AN S YS /LS 2D Y NA;动力学;接触仿真分析中图分类号:TH132.421 文献标识码:A 文章编号:1006-0006(2008)02-0050-02Dynam ic Contact Emulate Analysis of Bevel Gear with ANSYS/LS 2DY NAGAO X iang,CHEN G J ian 2ping(School of Aut omotive and Traffic Engineering,J iangsu University,Zhenjiang 212013,China )Ab s tra c t:Geometrical model of a bevel gear is established and bevel gear dyna m ic emulati on analysis is operatedwith ANSYS/LS 2DY NA s oft w are f or that the fatigue failure p r obability of bevel gear is the highest in t ooth surfaces contact fatigue resistance .The contact stress and def or mati on during the meshing p r ocess are calculated .And the distributi on of contact f orce is calculated when t w o pairs of teeth contact si m ultaneously .Key wo rd s:Bevel gear;ANSYS/LS 2DY NA;Dyna m ic;Contact si m ulati on analysis 由于车用齿轮的传动比和传递功率大,加工难度与成本都相当高,所以如何提高车用齿轮的传动性能与使用寿命,近年来一直深受社会各界的广泛关注。

ADAMS分析实例(两个定轴齿轮)

ADAMS 分析实例-定轴轮系和行星轮系传动模拟有一对外啮合渐开线直齿圆柱体齿轮传动.已知 20,4,25,5021====αmm m z z ,两个齿轮的厚度都是50mm 。

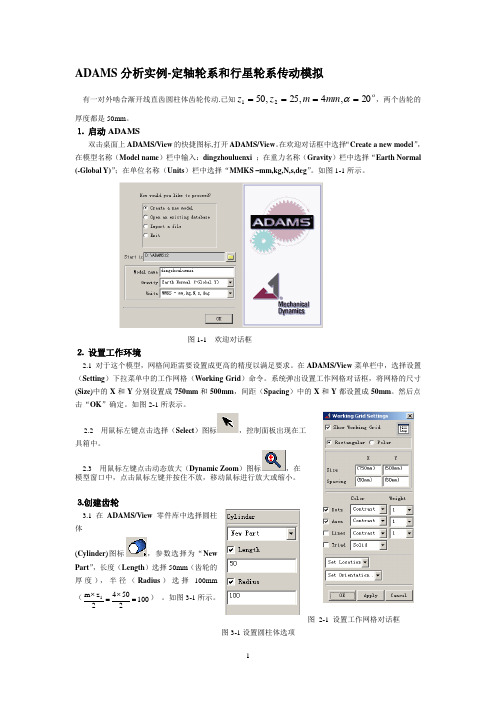

⒈ 启动ADAMS双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。

在欢迎对话框中选择“Create a new model ”,在模型名称(Model name )栏中输入:dingzhouluenxi ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。

如图1-1所示。

图1-1 欢迎对话框⒉ 设置工作环境2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网格(Working Grid )命令。

系统弹出设置工作网格对话框,将网格的尺寸(Size )中的X 和Y 分别设置成750mm 和500mm ,间距(Spacing )中的X 和Y 都设置成50mm 。

然后点击“OK ”确定。

如图2-1所表示。

2.2 用鼠标左键点击选择(Select )图标,控制面板出现在工具箱中。

2.3 用鼠标左键点击动态放大(Dynamic Zoom )图标,在 模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

⒊创建齿轮3.1 在ADAMS/View 零件库中选择圆柱体(Cylinder )图标,参数选择为“NewPart ”,长度(Length )选择50mm (齿轮的厚度),半径(Radius )选择100mm (10025042z m 1=⨯=⨯) 。

如图3-1所示。

图 2-1 设置工作网格对话框图3-1设置圆柱体选项3.2 在ADAMS/View 工作窗口中先用鼠标任意左键选择点(0,0,0)mm ,然后选择点(0,50,0)。

基于ANSYS的直齿面齿轮的承载接触分析

时, 面齿轮轮齿在一个啮合周期内 5 个啮合位置的 接触情况。其中: 图 7( a)为初始啮合位置的接触情 况, 图 7( e)为啮合终了位置的接触情况。 (图中 U 为啮合点处面齿轮相对于 初始啮合位置的转角 )。 图 7( a)和图 7( b)为前一个啮合周期的状态, 从图 7 ( c) 开始齿 轮进入与 下一齿的 啮合位 置。图 中清 晰、直观地显示了不同啮合位置面齿轮轮齿接触区

表 3 接触区椭圆长轴 ( 300 N# m )

图7

右齿

中间齿

左齿

位置 1 位置 2

31 261 mm 21 832 mm

101 673 mm 91 327 mm

0 41 616 mm 61 720 mm

位置 4

0

51 787 mm 91 827 mm

位置 5

0

41 382 mm 111235 mm

域的位置和形状变化, 反映了 齿轮副的啮合性 能。 理论上讲, 面齿轮啮合时为点接触, 而在加载时齿面 形成椭圆状接触区, 接触区的大小用接触椭圆的长 轴来衡量。

93 4

机械科学与技术

第 28卷

表 2 齿面最大接触应力 ( 300 N# m)

图7

右齿

中间齿

左齿

位置 1 位置 2

4431 168 M Pa 4991108 MP a

3. 2 当等效转矩为 500 N# m时的齿面接触状况 从图 8的仿真结果和 表 4、表 5 显示的数据结

果可以看出: 面齿轮在加大载荷情况下的啮合状态 与 300 N# m 相比, 总体接触情况变化不大, 但随着 载荷的增加, 接触 椭圆长轴变长, 接触区域 相对变 大, 接触应力增加。在位置 2和位置 3也都发生了 边缘接触 (对应于面齿轮初始位置旋转 1b~ 2b), 最 大接触应力从 300 N# m时的 1150 MP a增加到 500 N# m 时的 1491 MPa, 由此可见, 载荷增大时, 会引 起在边缘接触时的接触应力急剧增加。

基于UGADAMS环境的直齿轮泵建模设计及运动仿真

7.中华人民共和国标准机械制图、形状和位置公差,机械设计手册,机械加工工艺手册;机械工程手册等。

论文(设计)完成计划(含时间进度):

1.设计准备阶段:

(1)查阅相关资料,进行文献翻译

(2)写开题报告

(3)作好设计用资源准备(参考资料收集,UG、ADAMS安装等)

2.零件设计分析阶段:

应用研究()

学生自拟课题( )

技术开发(√)

论文(设计)选题目的、工作任务:

选题目的:

掌握CAM建模仿真工具的使用方法流程,为以后的工作和机械加工自动化打下基础。通过在CAM建模仿真工具软件中建立并装配机械构件,最终模拟机械运动。提高传统机械设计与计算机辅助设计结合,综合利用计算机工具提高机械领域自动化过程,及编写设计文档的能力。

(1)设计并分析直齿轮泵及其装配流程

(2)画出装配图和零件图

3.零件建模阶段:

(1)在UG环境建立零件模型

(2)零件模型装配

4.运动仿真阶段:

(1)机器运动仿真

(2)分析仿文

(2)答辩

接受任务日期:2013年07月15日

要求完成日期:2013年11月15日

学生接受任务(签名):

2.王国强.《虚拟样机技术及其在ADAMS上的实践》西北工业大学出版社;

3.丁源 李秀峰.《UG NX 8.0中文版从入门到精通》清华大学出版社 2013.01.31

4.邱宣怀.《机械设计(第四版)》高等教育出版社.2007.01;

5.袁锋.《UG机械设计工程范例教程(高级篇)(第2版)》机械工业出版社 2009.08.01

四川大学锦城学院本科毕业论文(设计)任务书

(指导教师填写)

ANSYS齿轮接触应力分析案例

ANSYS齿轮接触应力分析案例齿轮是机械传动系统中常用的零部件,用于传递动力和转速。

在齿轮的工作过程中,由于受力情况复杂,容易发生接触应力过大导致齿轮损坏的情况。

为了确保齿轮的工作性能和寿命,需要进行接触应力的分析和优化设计。

ANSYS作为常用的有限元分析软件,可以用于进行齿轮接触应力的模拟和分析。

本文将以一个齿轮接触应力分析案例为例,介绍如何使用ANSYS软件进行接触应力的分析。

本案例以一对齿轮为例,通过对齿轮的建模、加载和分析过程,展示如何通过ANSYS软件进行齿轮接触应力的分析。

1.齿轮建模首先,在ANSYS软件中建立齿轮的几何模型。

可以通过CAD软件绘制齿轮的几何形状,然后导入到ANSYS中进行网格划分。

在建模过程中,需要考虑齿轮的齿形、齿数、模数等参数,并根据实际情况设置合适的几何形状。

2.设置加载在建模完成后,需要设置加载条件。

在本案例中,以齿轮传递动力时的载荷为例,可以通过施加力或扭矩来模拟齿轮的工作情况。

根据实际情况设置载荷大小和方向,以便进行接触应力的仿真分析。

3.网格划分接着对齿轮的几何模型进行网格划分,生成有限元网格。

在ANSYS中,可以通过自动网格划分功能或手动划分网格,确保模型的几何形状与加载条件得到合理的分析精度。

4.设置材料属性在进行齿轮接触应力分析前,需要设置材料的力学性质。

根据齿轮的实际材料属性,设置材料的弹性模量、泊松比等参数,以便进行接触应力的仿真分析。

5.运行分析设置完加载和材料属性后,可以进行齿轮接触应力的仿真分析。

在ANSYS中选择适当的分析模型和求解器,进行接触应力的计算和分布分析。

通过分析结果可以得到齿轮接触区域的应力分布情况,确定是否存在应力集中的问题。

6.结果分析最后,分析计算结果并进行结果的分析和优化。

根据接触应力的分布情况,确定齿轮的工作性能是否满足要求,是否存在应力过大导致损坏的风险。

如果需要,可以对齿轮的设计参数进行调整和优化,以提高齿轮的工作性能和寿命。

61-基于adams的碰撞仿真剖析[优质文档]

![61-基于adams的碰撞仿真剖析[优质文档]](https://img.taocdn.com/s3/m/6418e958777f5acfa1c7aa00b52acfc789eb9f74.png)

式中: a = h1 − h0 ; ∆ = (x − x0 ) /(x1 − x0 ) 。

step

=

h0 hh10

+

a

⋅

∆2

(3

x < x1

x ≥ x1

(2)

式中采用了 step 函数,其形式为 step(x, x0, h0, x1, h1) ,按式(2)进行计算。

−

q)e

−

cmax

⋅ (dq

/

dt) ⋅

step(q, q0

−

d ,1, q0 ,0)

q > q0 q ≤ q0

(1)

在 ADAMS 中有两种定义碰撞力的方法:一种是补偿法(Restitution);另一种是冲击函 数法(Impact)。相对而言,前者的参数更难准确设置,所以更多是选用后者来计算碰撞力。 冲击函数法是根据 impact 函数来计算两个构件之间的碰撞力,碰撞力由两个部分组成:一个 是由于两个构件之间的相互切入而产生的弹性力;另一个是由于相对速度产生的阻尼力。 impact 函数的一般表达式为:

谢最伟 吴新跃

(海军工程大学 船舶与动力工程学院,湖北 武汉 430033)

基于 ADAMS 的碰撞仿真分析

第三届中国 CAE 工程分析技术年会论文集

348

υ1 、υ2 分别是两物体的泊松比, E1 、 E2 分别是两物体的弹性模量。

对于非旋转体的碰撞,刚度系数可采用 ADAMS 的官方推荐值,即默认值进行计算。

3、积分误差(Error)。积分误差决定了在求解动力学方程的过程中,某一步的预测值与 校正值之间所能接受的差值。积分误差过大,计算容易进行,但最终结果会产生过大误差; 积分误差过小,求解时间太长。一般来讲,积分误差设为 0.001 较为适宜。

直齿轮adams接触(碰撞)仿真分析

直齿轮adams接触(碰撞)仿真分析本⼈亲做斜齿轮参数为:算得其中⼼距:153.37 传动⽐:i=3根据三相啮合⼒的计算公式算得斜齿轮受⼒为:15650.365823.523326.59t r a F N F N F N=== 齿轮参数化建模:齿轮轮齿的⽣成主要有两种:⼀,直接⽣成轮齿;⼆,切除齿槽形成轮齿。

斜齿轮的⽣成过程中,重点是渐开线和螺旋线的⽣成环节。

⾸先要确定渐开线⽅程,确保每个尺⼨都是通过参数约束的。

其次要确定螺旋线⽅程。

最后通过扫描混合(或者可变截⾯扫描)、镜像、阵列等命令创建出渐开线斜圆柱齿轮。

创建斜齿轮的参数关系:Alpha_t=atan(tan(Alpha_n)/cos(Beta)) Ha=(Ha_n+X_N)*M_NHf=(Ha_n+C_N-X_N)*M_N D=Z*M_N/cos(Beta) Db=D*cos(Alpha_t) Da=D+2*Ha Df=D-2*Hf采⽤的渐开线⽅程式:Rb=Db/2 theta=t*45x= Rb*cos(theta)+Rb*sin(theta)*theta*pi/180 y=0z= Rb*sin(theta)-Rb*cos(theta)*theta*pi/180采⽤的螺旋线⽅程式:x=D*cos(t*360*B*tan(beta)/(PI*D))/2 y=B*tz=Ds*D*sin(t*360*B*tan(beta)/(PI*D))/2上述关系式中D 是分度圆直径,DB 是基圆直径,Da 是顶圆直径,Df 是齿根圆直径,DS 表⽰斜齿轮的旋向(左旋为1,右旋为-1)。

其中螺旋线⽅程中B*tan(beta)/(PI*D)表⽰螺旋线转过的圈数。

三维模型建⽴⽤上述参数利⽤proe 建⽴齿轮三维模型并装配好,如图1,、图2所⽰图1图2将三维模型导⼊adams定义导⼊模型后,逐步进⾏:材料属性定义,添加约束,添加驱动,添加负载,添加接触⼒,然后得到仿真处理前期⼯作,如图3,图4所⽰图3图4、仿真后处理仿真后处理得到斜齿轮三个⽅向上波动图和均值。

基于ADAMS的齿轮传动特性仿真分析.kdh

【148】 第33卷 第12期2011-12(上)收稿日期:2011-09-12作者简介:连锦程(1984 -),男,陕西榆林人,研究生,研究方向为电动汽车行星齿轮传动。

基于ADAMS的齿轮传动特性仿真分析Based on ADAMS of gear transmission characteristic simulation analysis连锦程,崔建昆LIAN Jin-cheng, CUI Jian-kun(上海理工大学 机械工程学院,上海 200093)摘 要:文章基于ADAMS对齿轮传动特性进行了仿真分析,获得设计齿轮在真实工作条件下的啮合性能,从而形成齿面加工参数设计的闭环修正系统。

关键词:ADAMS;齿轮传动;仿真分析中图分类号:TH132 文献标识码:B 文章编号:1009-0134(2011)12(上)-0148-03Doi: 10.3969/j.issn.1009-0134.2011.12(上).440 引言在齿轮产品试制之前,对齿轮空载和承载情况下的啮合过程进行计算机仿真,以获得设计齿轮在真实工作条件下的啮合性能,形成齿面加工参数设计的闭环修正系统,对于缩短研发周期、减少研究失误、节省试制费用和提高设计质量有着很重要的意义。

ADAMS 是集成建模、求解和可视化技术一体的运动仿真软件,是当今世界上应用范围最广的机械系统动力学仿真分析平台之一。

它已成功应用于汽车工程、航空航天、铁路车辆、工程机械和工业机械等领域。

本文以齿轮泵为模型,进行了分析。

1 泵齿轮副传动特性分析物理建模是在几何模型的基础上,对齿轮泵齿轮副系统的各个零件添加物理属性,包括:确定组成系统部件的材料密度、泊松比和弹性模量;设置所有部件的质量和惯性矩;确定装配部件间的约束关系和设置相应的主轴驱动参数;作用在齿轮副系统的各种外力和机构部件间的摩擦力等[1]。

通过建立模型得到同真实齿轮泵齿轮副在几何形状和物理性能等方面都完全一致的虚拟样机[2]。

ansys齿轮接触分析案例

加载与求解

01

施加约束

根据实际情况,对齿轮的轴孔、 端面等部位施加适当的约束,如 固定约束、旋转约束等。

02

03

施加接触力

求解设置

根据齿轮的工作状态,在齿面之 间施加接触力,模拟实际工作情 况。

设置合适的求解器、迭代次数、 收敛准则等,确保求解的准确性 和稳定性。

后处理

结果查看

查看齿轮接触分析的应力分布、应变分布、接触压力分布等 结果。

02

分析接触区域的大小、应力分布情况,评估齿轮的传动性能和

寿命。

根据分析结果,优化齿轮的设计和制造工艺,提高其传动性能

03

和寿命。

06

CATALOGUE

ansys齿轮接触分析案例四:蜗轮蜗杆

问题描述

蜗轮蜗杆传动是一种常见的减速传动 方式,具有传动比大、传动平稳、噪 音低等优点。但在实际应用中,蜗轮 蜗杆的接触问题常常成为影响其性能 和寿命的关键因素。

属性。

边界条件和载荷

01

约束蜗杆的轴向位移,固定蜗轮的底面。

02 在蜗杆的输入端施加扭矩,模拟实际工作状态。

03 考虑温度场的影响,在模型中设置初始温度和环 境温度,并考虑热传导和热对流。

求解和结果分析

进行静力分析和瞬态动力学分析,求解接触应力 分布、摩擦力变化以及温度场分布等。

对求解结果进行后处理,提取关键数据,进行可 视化展示。

通过齿轮接触分析,可以发现潜在的 应力集中区域和齿面磨损问题,提高 齿轮的可靠性和寿命。

齿轮接触分析的应用领域

汽车工业

用于研究汽车变速器、发动机和传动系统中的齿轮接触行为,优 化齿轮设计以提高燃油经济性和可靠性。

风电领域

用于研究风力发电机组中齿轮箱的齿轮接触行为,提高风力发电设 备的效率和可靠性。

基于ADAMS的直齿圆柱齿轮动态性能仿真分析

第15期2023年8月无线互联科技Wireless Internet TechnologyNo.15August,2023基金项目:徐州市科技计划项目;项目名称:大型高功率密度卷扬行星齿轮减速机的关键制造技术;项目编号:KC21099㊂作者简介:王春明(1970 ),男,江苏徐州人,高级工程师,本科;研究方向:行星齿轮减速机㊂基于ADAMS 的直齿圆柱齿轮动态性能仿真分析王春明1,张㊀磊2,张㊀彭1(1.徐州博远传动机械有限公司,江苏徐州221100;2.徐州工程学院机电工程学院,江苏徐州221018)摘要:齿轮传动是机械领域最重要的传动方式,其中直齿圆柱齿轮是使用最为广泛的类型,适应于多种传动场合,主要起到承载以及传动作用㊂在多数高速或者重载场合中,齿轮组往往承受较大载荷或者啮合次数较多,对齿轮组的工作性能以及使用寿命具有较大的影响㊂因此对齿轮组的啮合情况进行动态分析具有重要意义㊂文章通过建立直齿轮组的虚拟样机模型,进行动态仿真分析,对其传动比㊁齿轮组啮合力以及各齿在工作过程中的动态响应进行深入研究,为直齿圆柱齿轮传动性能改善㊁啮合特性优化提供理论依据㊂关键词:直齿圆柱齿轮;动态仿真;啮合力;ADAMS 中图分类号:TG86;TP391.41㊀㊀文献标志码:A 0㊀引言㊀㊀直齿圆柱齿轮是齿轮传动中的关键部件,广泛应用于短距离传动场合,主要用于减速器㊁变速箱㊁组合传动轮系,具有传动平稳㊁工作效率高㊁无轴向分力等特点㊂随着工业技术的不断发展,相关领域对于齿轮组传动的精确性㊁平稳性提出了更高的要求,特别是一些高精密仪器,任意齿轮对的传动情况都会对仪器的工作性能造成影响,因此对齿轮组的工作特性进行深入研究显得尤为必要㊂基于齿轮组实体的研究工作周期长㊁成本高㊁测量分析误差较大,所能研究的内容也受测量方式等的诸多限制,其研究效率较低㊂随着虚拟仿真技术的快速发展,虚拟仿真软件趋于成熟,使用虚拟仿真技术对齿轮组进行仿真研究具有周期短㊁成本低㊁研究内容丰富多样㊁数据测量计算准确等诸多优点㊂目前,有许多专家学者在对齿轮传动动力学特性进行研究分析,王晓芳等[1]利用Pro /E 软件建立动车组齿轮箱模型,利用ADAMS 对其进行动力学仿真分析,计算得到齿轮箱齿轮的角速度㊁齿轮间啮合力,并进行对比分析;朱玉泉等[2]利用Solidworks 建立减速器行星齿轮传动三维模型,利用ADAMS 对其进行运动学仿真分析,获取输出角速度及角加速度,以此分析行星齿轮系统传动的平稳性和可靠性;蔡晓娜[3]建立直齿圆柱齿轮动力学模型,对其转速及动态啮合力进行仿真分析,研究结果为直齿圆柱齿轮传动性能改善㊁振动噪声的减小及啮合特性的优化提供理论依据㊂本文利用虚拟样机仿真技术对直齿圆柱齿轮组进行深入研究与分析,通过ADAMS 软件建立直齿圆柱齿轮的虚拟样机模型,获取主动齿轮及从动齿轮的转动角速度,并对主动齿轮添加负载,获取直齿圆柱齿轮啮合齿对的啮合力,相关数据为直齿圆柱齿轮的有限元分析提供理论依据㊂1㊀直齿圆柱齿轮实体模型建立㊀㊀本文研究的直齿圆柱齿轮组为减速齿轮组,由一大一小两个齿轮组成,其中小齿轮作为主动轮,大齿轮作为从动轮㊂齿轮组的相关参数如表1所示㊂表1㊀齿轮组参数部件名称齿数模数/mm 压力角/ʎ齿宽/mm 主动轮171020100从动轮251020100㊀㊀根据表1中主动齿轮及从动齿轮相关参数,在Solidworks 中绘制主动齿轮及从动齿轮的三维实体模型,进行装配,得到主动齿轮与从动齿轮相互啮合的齿圆柱齿轮组,装配体模型如图1所示㊂2㊀直齿圆柱齿轮动力学仿真分析㊀㊀在建立正确的直齿圆柱齿轮组三维实体模型基础上,利用ADAMS 软件建立虚拟样机模型,对齿轮组进行动力学仿真,并对齿轮动态特性进行分析㊂2.1㊀建立直齿圆柱齿轮虚拟样机模型㊀㊀将直齿圆柱齿轮三维实体模型另存为Parasolid221 Copyright ©博看网. All Rights Reserved.图1㊀直齿圆柱齿轮组装配体模型注:1 主动齿轮;2 从动齿轮㊂(∗.x t)格式导入ADAMS软件,对其进行过约束检查[4],在Solidworks中对模型建立不正确的结构㊁配合进行修改,重新导入ADAMS软件,直至模型验证正确㊂在ADAMS中对直齿圆柱齿轮虚拟样机模型进行前处理,设置模型相关材料属性,定义部件材料属性为steel㊂而后设置零部件之间的运动副关系,如表2所示㊂表2㊀运动副关系部件名称约束关系主动轮与地面转动副从动轮与地面转动副主动轮与从动轮接触副㊀㊀为了模拟直齿圆柱齿轮传动实际工况,利用仿真软件接触力功能模拟两轮齿之间的啮合力,接触力相关参数设置如表3所示[5]㊂表3㊀接触力参数㊀㊀为使直齿圆柱齿轮虚拟样机模型运动,需对主动轮添加驱动函数,为使齿轮转动平稳,在0~1s设置缓冲时间,转速由0逐渐增加至3000ʎ/s,运动至5s 齿轮停止转动,其中STEP函数设置为STEP(time,0, 0,1,3000d),为模拟实际工况,需对主动齿轮添加负载450kN㊂同样在0~1s设置缓冲时间,负载由0逐渐增加至450kN,STEP函数设置为STEP(time,0,0, 1,450000),其中设置完成的直齿圆柱齿轮虚拟样机模型如图2所示㊂在此基础上,设置仿真时间5s,仿真步长1000步,对其进行动力学仿真㊂2.2㊀动力学仿真结果分析㊀㊀对建立的直齿圆柱齿轮虚拟样机模型,根据实际图2㊀虚拟样机模型工况,添加驱动函数及负载后,对其进行动力学仿真,对仿真结果进行分析,得到主从齿轮输入角速度如图3所示㊂图3㊀主动轮角速度从图3能够得出在0~1s属于缓冲期,主动轮角速度由0逐渐增加至3000ʎ/s,防止角速度的突变造成仿真误差㊂1~5s主动轮角速度保持平稳,角速度维持在3000ʎ/s,直齿圆柱齿轮平稳转动,在此阶段得到的齿轮动力学参数较为准确,误差较小,获取从动齿轮输出角速度变化曲线如图4所示㊂图4㊀从动轮角速度从图4能够得出,从动轮在0~1s,从动轮角速度逐渐增加至最大值,曲线走势与主动轮角速度变化曲线走势一致,其角速度最终在2040ʎ/s上下范围内小幅波动,仿真计算得其传动比约为1.47,与理论传动比相等,验证了虚拟样机模型的准确性[6]㊂1s之后曲边呈现周期性变化趋势,主要是由于齿轮在稳定运转阶段进行周期性啮合引得的,而波动是由于直齿圆柱齿轮在相互啮合过程中的振动㊁碰撞噪声所引起的[7],获取主动轮施加载荷曲线如图5所示㊂321Copyright©博看网. All Rights Reserved.图5㊀主动轮施加负载从图5可知,在0~1s 时间内,负载由0逐渐增加至450kN;在1~5s 时间内,保持稳定负载输入,为主动轮施加负载模拟实际工况后,通过软件功能求解出齿轮对接触力的动态变化过程,如图6所示㊂0~1s 的过程中,接触力峰值不断增大,且呈现波动趋势,于1s 左右接触力达到最大[8],1s 之后接触力变化呈现周期性波动,表明齿轮间在啮合过程中有明显的冲击现象㊂图6㊀直齿圆柱齿轮啮合齿对的动态啮合力3 结语㊀㊀通过建立直齿轮轮组的虚拟样机模型,根据实际工况对主动轮施加实际负载以及转速,对其进行动力学仿真分析,得到从动轮的输出转速,计算其传动比㊀㊀等于理论传动比,验证了虚拟样机模型的准确性㊂通过对轮齿啮合力的仿真分析,得出啮合力处于周期性波动的结论,对于研究齿轮组共振频率具有一定的意义,有利于深入研究齿轮组噪声以及振动,以便提升运转平稳性㊂参考文献[1]王晓芳,宋东升,王旭,等.基于Pro /E 与ADAMS 的动车组齿轮箱传动动力学分析[J ].现代制造技术与装备,2023(2):41-42.[2]朱玉泉,于景华.基于ADAMS 的行星轮系减速器运行平稳性分析[J ].机械工程与自动化,2021(4):85-87.[3]蔡晓娜.基于ADAMS 的直齿圆柱齿轮动力学仿真[J ].煤矿机械,2019(9):184-186.[4]潘毅,许妍妍,樊智敏.双渐开线齿轮柔性多体动力学分析[J ].机电工程,2022(8):1088-1095.[5]徐方舟,魏小辉,张明,等.基ADAMS 的齿轮齿条刚柔耦合啮合分析[J ].机械设计与制造,2012(7):200-202.[6]曹国亮,许晶晶,朱海兵,等.直齿圆柱齿轮传动的参数化设计及仿真[J ].现代制造技术与装备,2021(2):107-108.[7]刘云霞.高速齿轮传动系统动态性能分析研究[D ].西安:长安大学,2020.[8]马敏波,崔焕勇,王成,等.齿轮传动过程中的动力学分析[J ].现代制造技术与装备,2017(6):8-9.(编辑㊀沈㊀强)Simulation analysis of dynamic performance of spur cylindrical gears based on ADAMSWang Chunming 1Zhang Lei 2Zhang Peng 11.Xuzhou Boyuan Transmission Machinery Co. Ltd. Xuzhou 221100 China2.School of Mechanical &Electrical Engineering Xuzhou University of Technology Xuzhou 221018 ChinaAbstract Gear transmission is the most important transmission method in the field of machinery among which straight cylindrical gears are the most widely used type suitable for various transmission occasions mainly playing a load -bearing and transmission role.In most high -speed or heavy -duty situations gear sets often bear large loads or engage multiple times which has a significant impact on the working performance and service life of gear sets.Therefore dynamic analysis of the meshing situation of gear sets is of great significance.This article establishes a virtual prototype model of a spur gear group conducts dynamic simulation analysis and conducts in -depth research on its transmission ratio gear group meshing force and the dynamic response of each tooth during the working process providing theoretical basis for improving the transmission performance and optimizing the meshing characteristics of spur cylindrical gears.Key words spur gear dynamic simulation meshing force ADAMS421 Copyright ©博看网. All Rights Reserved.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。