万向传动轴设计说明书

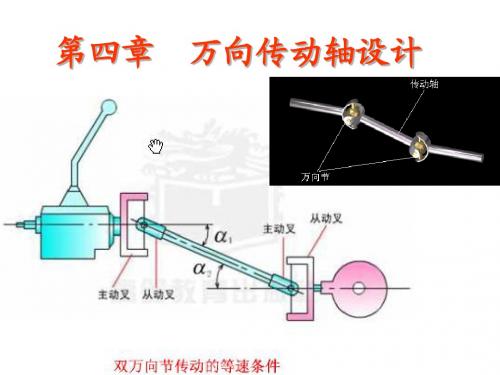

第四章万向传动轴设计

主动偏心轴叉

从动偏心轴叉 三销轴 止推垫片 轴承座

四、等速万向节 球笼式等速万向节

主动轴

外罩 星形套(内滚道) 星形套(内滚道) 钢球

球笼(保持架) 球笼(保持架)

球形壳( 球形壳(外 滚道) 滚道)

四、等速万向节

原理: 原理: 传力点永远位于两轴交点O 传力点永远位于两轴交点O的平分面上

主动叉转角。 ϕ1 ----主动叉转角。

ω2 cos α = ω1 1 − sin 2 α cos 2 ϕ1

1)ϕ1=0°,180°时,则ω2= ω1/cosα,最大; ) ° ° ,最大; 2)ϕ1=90°,270°时,则ω2= ω1 cosα,最小。 ) ° ° ,最小。

因此,当主动轴以等角速度转动时, 因此,当主动轴以等角速度转动时,从动轴时快时 慢,此即为普通十字轴万向节传动的不等速性。 此即为普通十字轴万向节传动的不等速性。 不等速性

第二节 万向节结构方案分析

不等速万向节是指万向节连接的两轴夹角大于 不等速万向节是指万向节连接的两轴夹角大于 零时,输出轴和输入轴之间以变化的瞬时角速度比 零时,输出轴和输入轴之间以变化的瞬时角速度比 传递运动的万向节。 传递运动的万向节。 准等速万向节是指在设计角度下工作时以等于 准等速万向节是指在设计角度下工作时以等于 1的瞬时角速度比传递运动,而在其它角度下工作 的瞬时角速度比传递运动, 的瞬时角速度比传递运动 时瞬时角速度比近似等于1的万向节。 时瞬时角速度比近似等于 的万向节。 的万向节 等速万向节是输出轴和输入轴以等于 的瞬时 等速万向节是输出轴和输入轴以等于1的瞬时 是输出轴和输入轴以等于 角速度比传递运动的万向节。 角速度比传递运动的万向节。 挠性万向节是靠弹性零件传递动力的, 挠性万向节是靠弹性零件传递动力的,具有缓 是靠弹性零件传递动力的 冲减振作用。 冲减振作用。

万向传动轴设计

2.球笼式万向节

(1) Rzeppa 型球笼式万向节

球笼式万向节是目前应用最为广泛的等速万向节。Rzeppa 型球笼式万向节(图4-8a)是带分度杆的,六个传力钢球2由球 笼4保持在同一平面内。当万向节两轴之间的夹角变化时,靠比 例合适的分度杆6拨动导向盘5,并带动球笼4使六个钢球2处于 轴间夹角的平分面上。

钢球中心分布圆半径r171d星形套宽度b18d球笼宽度万向节外径d49d球笼厚度b0185d球笼槽长度l133180d普通型取下限长型取上限滚道中心偏移距h018d轴颈直径d14d球形壳外滚道长度l124d22birfieldbirfield型球笼万向节设计型球笼万向节设计对于birfield型球笼万向节以与星形套连接轴的直径mm作为万向节的基本尺寸即为使用因素对于无振动的理想传动取10有轻微振动的取1215有中等振动的取1720振动十分严重的取2736birfieldbirfield型球笼万向节的其他尺寸可根据基本尺寸型球笼万向节的其他尺寸可根据基本尺寸查表查表444确定

k 2 max 2 min sin tan 1

(4-2)

如不计万向节的摩擦损失,主动轴转矩T1和从动轴转矩T2与各自相应的

角速度有关系式 T11 T22 ,这样有

T2

1 sin 2 cos2 1 cos

T1

(4-3)

显然,当2 /1 最小时,从动轴上的转矩为最大 T2max T1 / cos;当 2 /1

当万向节两轴绕定心钢球中心O转动任何角度时,传力钢 球中心始终在滚道中心两圆的交点上,从而保证输出轴与输入 轴等速转动。 球叉式万向节结构较简单,可以在夹角不大于 32°~33°的条件下正常工作。磨损快,用于轻中型越野车转 向驱动桥;

第5章 万向节与传动轴设计

3)将传动轴做成空心的(无缝钢管或1.5~3mm厚的 薄钢板卷焊)

35

提高传动轴动平衡的方法

传动轴两端点焊平衡片

❖扭转强度 应保证有足够的扭转强度, 轴管的扭转切应力应满足

c

16 DcT1

( Dc4

d

4 c

)

c

300 MPa

36

37

38

2n

按驱动轮打滑 来确定

按日常平均使 用转矩来确定

TSS1

G2m2 i0imm

rr

TSF1

Ft rr i0immn

TSS2

G1m1 rr 2i m m

TSF 2

Ft rr 2i mm n

静强度计算时, 计算载荷TS取TSe1和TSS1 (或TSe2和TSS2 )的较小 值;

进行疲劳寿命计算时, 计算载荷TS取TSF1或TSF2。

12

十字轴万向节构造

• 万向节叉 十字轴、套筒、轴承盖

万向节叉

套筒

十字轴

13

速度特性

当叉轴1以等角速度

1旋转,A点的瞬

时线速度可求:

A= 1r=

2rcos

2> 1

当叉轴1转过900后,

B点的瞬时线速度可

求:

B= 1rcos =

2r

2<

1

不等速性

14

不等速性曲线图

15

准等速万向节

2.双联式万向节

0

1

f

d1 r

2 tan

( 25时)

❖通常约为97%~99%

30

三、球笼式万向节设计

Rzeppa型球笼式万向节设计

假定六个传力钢球均匀受载,则钢球的直径 可按下列经验公式确定:

4第四章 万向传动轴设计

当T1与α一定时, T2在最大值与最小值之间每转一转变 化两次。

减少α角或采用挠性万向节可以减小T2的振幅。

第四章 二、双十字轴万向节传动

万向传动轴设计

对于一个万向节传动轴,主动轴等速转动,则从动轴 不等速转动,且α愈大,转动的不等速性愈大。 对于双万向节传动轴,若要使输入轴和输出轴等速旋 转,需满足以下条件: 传动轴两端的万向节叉位于同一平面内; 两万向节夹角相等,即α1= α2。

Tse1

kd Te max ki1i f n G2 m2 rr

Tse 2

kd Te max ki1i f i0 2n G 1 m1 rr

TSS1

TSF1

i0im m Ft rr i 0i m m n

TSS 2

TSF 2

2i m m Ft rr 2i m m n

图4-4伸缩型球笼式万向节

第四章

万向传动轴设计

Rzeppa型球笼式万向节主要应用于转向驱动桥中,目前应用较少。 Birfield型球笼式万向节和伸缩型球笼式万向节被广泛地应用在具有独 立悬架的转向驱动桥中,在靠近转向轮一侧采用Birfield型万向节,靠 近差速器一侧则采用伸缩型球笼式万向节。伸缩型万向节还被广泛地应 用到断开式驱动桥中。

二、组成

万向节、传动轴、中间支承

第四章 三、万向节的应用

万向传动轴设计

(a) 变速器与驱动桥之间 (b) 多轴驱动的汽车的分动器与 驱动桥之间或驱动桥与驱动桥之间 (c) 发动机与变速器之间(由于 车架的变形造成轴线间相互位置变 化的两传动部件) (d) 采用独立悬架的汽车差速器 之间 (e) 转向驱动车桥的差速器与车 轮之间 (f) 汽车的动力输出装置和转向 操纵机构中

传动轴设计手册

传动轴临界转速公式:

nk=1.2×108

nmax<0.7 nk

nmax= n·i5

nk传动轴临界转速

nmax传动轴最大输入转速

n发动机最高转速

i5变速箱五档速比

nmax传动轴最大输入转速,可由发动机的最高转速及变速箱的速比计算得出,及由整车的设计转速反推出,取两者中的较大者。若该单传动轴的临界转速不能满足设计要求,可通过使用双节传动轴,或将轴管壁厚减薄(必须在该轴管满足设计扭矩的前提下),以使用传动轴的临界转速满足使用要求。

rk车轮的滚动半径

ψ车轮与地面的附着系数

io主减速器速比

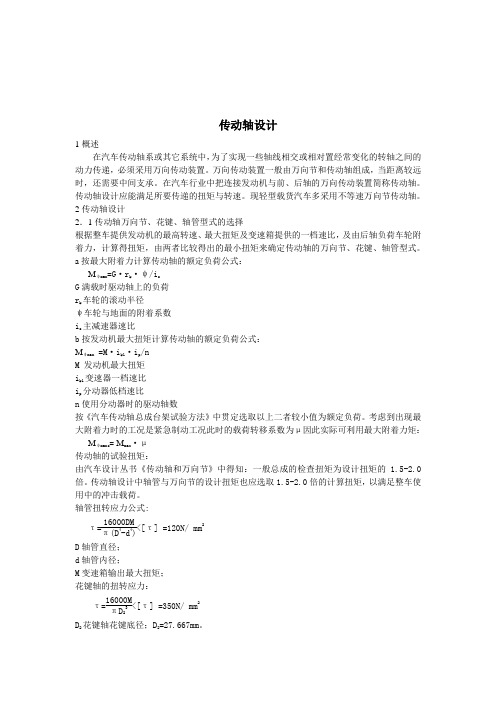

b按发动机最大扭矩计算传动轴的额定负荷公式:

Mψmax=M·ik1·ip/n

M发动机最大扭矩

ik1变速器一档速比

ip分动器低档速比

n使用分动器时的驱动轴数

按《汽车传动轴总成台架试验方法》中贯定选取以上二者较小值为额定负荷。考虑到出现最大附着力时的工况是紧急制动工况此时的载荷转移系数为μ因此实际可利用最大附着力矩:

Mψmaxo=Mmax·μ

传动轴的试验扭矩:

由汽车设计丛书《传动轴和万向节》中得知:一般总成的检查扭矩为设计扭矩的1.5-2.0倍。传动轴设计中轴管与万向节的设计扭矩也应选取1.5-2.0倍的计算扭矩,以满足整车使用中的冲击载荷。

轴管扭转应力公式:

τ=<[τ] =120N/ mm2

D轴管直径;

d轴管内径;

传动轴设计

1概述

在汽车传动轴系或其它系统中,为了实现一些轴线相交或相对置经常变化的转轴之间的动力传递,必须采用万向传动装置。万向传动装置一般由万向节和传动轴组成,当距离较远时,还需要中间支承。在汽车行业中把连接发动机与前、后轴的万向传动装置简称传动轴。传动轴设计应能满足所要传递的扭矩与转速。现轻型载货汽车多采用不等速万向节传动轴。

第四章 万向传动轴设计.

双万向节传动轴

4.3.2双十字轴万向节传动

对于一个万向节传动轴,主动轴等速转动,则从动 轴不等速转动,且α愈大,转动的不等速性愈大。

双万向节传动轴

若要使输入轴和输出轴等速旋转,需满足以下条件: A 传动轴两端的万向节叉位于同一平面内; B 两万向节夹角相等,即α1= α2。

4.4 万向节的设计计算

4.3.1单十字轴万向节传动

B 不等速分析

2 cos A 主、从动叉角速度关系 2 2 1 1 sin cos 1

1)1 0,180

2 1 1 cos

C 从动叉轴转矩

即2max

假设主动轴等速转动 2) 90,270 1 当主动轴以等角速度转动时, 2 cos 从动轴时快时慢,这就是十 1

Tse 2

k d Te max ki1i f i0 2n

rr G2m2 TSS 1 i 0 i m m F t rr TSF 1 i 0 i m m n

T SS 2

T SF 2

G 1 m 1 rr 2 im m F t rr 2 i m m n

Ft (Ga G挂) ( fR fH f j ) 4.4 万向节的设计计算 Ga—汽车满载总重 fR—道路滚动阻力系数 fH—汽车正常行驶时的平均爬坡能力系数 fj—性能系数 4.4.1 计算载荷

用于转向驱动桥

T se 1

k d T e m ax ki1 i f n

Tse 2

k d Te max ki1i f i0 2n

rr G2m2 TSS 1 i 0 i m m F t rr TSF 1 i 0 i m m n

T SS 2

T SF 2

第四章 万向传动轴设计

第四章•万向传动轴设计24.1.1 万向传动轴概述¾功能用于在工作过程中相对位置不断改变的两根轴之间传递转矩和旋转运动¾组成:万向节、传动轴,有时加装中间支承¾设计基本要求两轴相对位置在预计范围内变动时,能可靠传递动力 尽可能使所连接两轴同步(等速)运转传动效率高、使用寿命长、结构简单、制造和维修方便3发动机前置后轮或全轮驱动的汽车上,变速器或分动器输出轴和驱动桥输入轴之间转向驱动桥中,内、外半轴之间后驱动桥为独立悬架结构时采用4.1.2 万向传动轴在汽车中的应用4¾刚性万向节不等速万向节:十字轴式准等速万向节:双联式、凸块式、三销轴式等 等速万向节:球叉式、球笼式等¾挠性万向节4.2 万向节分类54.3 十字轴万向节Ö单十字轴万向节传动Ö双十字轴万向节传动Ö多十字轴万向节传动64.3.1 单十字轴万向节传动αϕϕcos tan tan 21=转角关系7转速关系12212cos sin 1cos ϕααωω−=αωωcos /1max 2=αωωcos 1min 2=ααωωωtan sin 1min2max 2=−=k 12/ωω是周期为π的周期函数当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ传动的不等速性!8转矩关系2211ωωT T =11222cos cos sin 1T T αϕα−=αcos /1max 2T T =αcos 1min 2T T =当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ9附加弯矩0'1=T αsin 1'2T T =αtan 1'1T T =0'2=T 0≠α1T 2T 与作用于不同的平面如何平衡呢?2'21'1=+++T T T T vv v v 10附加弯矩引起的径向载荷αsin 1'2T T =21222sin L T L T F j α=′=αtan 1'1T T =αααcos tan cos 21212L T L T F c =′=呈周期性变化11惯性力矩222εJ T G =212212212)cos sin 1(2sin sin cos ϕαϕααωε−−=124.3.2 双十字轴万向节传动21αα=获得等速传动的条件1)2)同传动轴相连的两个万向节叉布置在同一平面内13附加弯矩的影响双万向节传动中附加弯矩产生的径向力可由轴承反力平衡两万向节叉所受附加弯矩彼此平衡,传动轴弯曲振动两万向节叉所受附加弯矩方向相同,从而对两端的十字轴产生大小相同、方向相反的径向力,在两轴的支承上引起反力144.3.3 多十字轴万向节传动()θϕαϕ+=Δ122sin 4e L±±±=232221ααααe 多万向节传动设计要求1)当量夹角尽量小,空载和满载时小于最大许用角2)角加速度幅值应小于许用值e α212ωαe 15多十字轴万向节传动实例o o o 5.4,5.3,5.1321===αααmin/30001r n =比较某货车的两种传动方案,其中16o o 5.5)5.45.35.1(222=−−=e α2212/909s rad e =ωαo o 4.2)5.45.35.1(222=−+=e α2212/173s rad e =ωα917¾万向传动轴在汽车中的典型应用 变速器与驱动桥之间 转向驱动桥中¾确定传动系计算载荷的主要方法按发动机最大转矩和一档传动比来确定 按驱动轮打滑来确定 按日常平均使用转矩来确定4.4 万向节设计184.4.1 万向传动轴计算载荷ni ki T k T f e d se η1max 1=n i i ki T k T f e d se 201max 2η=mm r ss i i r m G T ηϕ0'221=mm r ss i r m G T ηϕ2'112=ni i r F T m m r t sf η01=ni r F T m m r t sf η22=按日常平均使用转矩按驱动轮打滑按发动机最大转矩和一挡传动比转向驱动桥中变速器与驱动桥之间19计算驱动桥数和分动器传动比选取326×6214×4高低挡传动比关系车型2fd fg i i >2fd fg i i <32fd fgi i >32fd fg i i <f i nfg i fd i fg i fdi 20载荷选择参考静强度计算疲劳寿命计算],min[11ss se s T T T =],min[22ss se s T T T =此时,安全系数取2.5~3.0s T 取或1sf T 2sf T 214.4.2 十字轴万向节设计¾主要的失效形式十字轴轴颈和滚针轴承的磨损十字轴轴颈和滚针轴承碗表面出现压痕和剥落 十字轴轴颈根部断裂22十字轴强度校核αcos 2r T F s=][)(3242411w w d d Fsd σπσ≤−=][)(42221τπτ≤−=d d F],min[ss se s T T T =23bnj L F d d )11(27201+=σiZF F n 6.4=滚针轴承的接触应力24十字轴万向节的传动效率παηtan 2)(110r d f −=o 25≤α当时通常情况下,约为97%~99%25¾传动轴总成的组成传动轴、两端焊接的花键轴、万向节叉等¾传动轴设计时应首先考虑的问题 长度变化范围 夹角变化范围4.5 传动轴结构分析与设计264.5.1 传动轴的临界转速2228102.1cc c k Ld D n +×=0.22.1/max ~==n n K k 27][)(1644c c c sc cd D T D τπτ≤−=][163h hsh d T τπτ≤=4.5.2 传动轴其它校核¾轴管扭转强度¾花键轴扭转强度¾花键的齿侧挤压强度][)2)(4(0y h h h h h s y n L d D d D K T σσ≤−+′=284.5.3 传动轴的平衡¾传动轴总成不平衡传动系弯曲振动的一个激励源 高速旋转时将产生明显的振动和噪声¾不平衡的主要来源万向节中十字轴的轴向窜动 传动轴滑动花键的间隙传动轴总成两端连接处的定心精度 高速回转时传动轴的弹性变形点焊平衡片的热影响(应在冷却后进行动平衡检验)¾对传动轴不平衡度的要求29¾中间支承的作用提高传动轴临界转速,减小万向节夹角(长轴距汽车) 提高传动系的弯曲刚度,减振降噪(轿车)¾中间支承的设计要求适应安装面的实时变化 不发生共振¾轴承的选择不传递轴向力,主要承受径向力单列滚珠轴承需要承受轴向力两个滚锥轴承4.6 中间支承结构分析与设计30mC f R π210=中间支承的固有频率60f n =。

毕业设计 汽车万向传动轴的设计

目录1.1 汽车万向传动轴的发展与现状 (2)1.2 万向传动轴设计技术综述 (2)2 万向传动轴结构方案确定 (4)2.1 设计已知参数 (4)2.2 万向传动轴设计思路 (6)2.3 结构方案的确定 (7)3 万向传动轴运动分析 (10)4 万向传动轴设计 (11)4.1 传动载荷计算 (11)4.2 十字轴万向节设计 (12)4.3滚针轴承设计 (14)4.4传动轴初步设计 (15)4.5 花键轴设计 (16)4.6 万向节凸缘叉连接螺栓设计 (17)4.7 万向节凸缘叉叉处断面校核 (17)5基于UG的万向传动轴三维模型构建 (19)5.1万向节凸缘叉作图方法及三维图 (19)5.2万向节十字轴总成作图方法及三维图 (21)5.3 内花键轴管与万向节叉总成作图方法及三维图 (25)5.4 花键、轴管与万向节叉总成作图方法及三维图 (2625)5.5万向传动轴总装装配方法及三维图 (27)6 万向传动装置总成的技术要求、材料及使用保养 (29)6.1普通万向传动轴总成的主要技术要求 (29)6.2万向传动轴的使用材料 (29)6.3 传动轴的使用与保养 (30)7 结论 (31)总结体会 (32)谢辞 (33)附录1外文文献翻译 (34)附录2模拟申请万向传动轴专利书 (48)【参考文献】 (52)1.1 汽车万向传动轴的发展与现状万向传动装置的出现要追溯到1352年,用于教堂时钟中的万向节传动轴。

1663年英国物理学家虎克制造了一个铰接传动装置,后来被人们叫做虎克万向节,也就是十字轴式万向节,但这种万向节在单个传递动力时有不等速性。

1683年双联式虎克万向节诞生,消除了单个虎克万向节传递的不等速性,并于1901年用于汽车转向轮。

上世纪初,虎克万向节和传动轴已在机械工程和汽车工业中起到了极其重要的作用。

1908年第一个球式万向节诞生,1926年凸块式等速万向节出现,开始用于独立悬架的前轮驱动轿车和四轮驱动的军用车的前轮转向节。

4万向传动轴设计

万向传动轴设计1、十字轴万向节转速不均匀系数表达式:4难4953重点撑握编辑删除2、中间支承的固有频:中间支承的固有频率可按下式计算:式中,为中间支承的固有频率(Hz);为中间支承橡胶元件的径向刚度(N/mm);m为中间支承的悬置质量(h),它等于传动轴落在中间支承上的一部分质量与中间支承轴承及其座所受质量之和。

4难4954重点撑握编辑删除一、名词解释二、填空题试题答案章节难度知识点试题要求基本操作1、万向节分为______万向节和_______万向节。

刚性,挠性4易4228了解编辑删除2、不等速万向节是指万向节连接的两轴夹角______时,输出轴和输入轴之间以变化的瞬时_________传递运动的万向节。

大于零,角速度比4中4229重点撑握编辑删除3、准等速万向节是指在____________工作时以等于1的瞬时角速度比传递运动,而在其它角度下工作时瞬时设计角度下,14中42一般撑握编辑删除角速度比近似等于_____的万向节。

30 4、输出轴和输入轴以等于______的瞬时角速度比传递运动的万向节,称之为等速万向节。

14 易1801 一般撑握编辑 删除5、挠性万向节是靠_______传递动力的,具有________作用。

弹性零件,缓冲减振4 易4232 理解编辑 删除6、传动轴的临界转速就是当传动轴的转速接近与其弯曲固有振动频率时,即出现______现象,以致振幅急剧增加而引起传动轴折断的转速,它决定于传动轴的_____、______及其______情况。

共振,尺寸,结构,支承4 中4233重点撑握编辑 删除7、双十字轴万向节传动输入轴与输出轴等速的条件是保证与传动轴相连的两万向节叉应布置在______平面内,且使两万向节夹角α1与α2______.同一,相等4 中4234重点撑握编辑删除三、选择题试题答案章节 难度知识点 试题要求基本操作1、十字轴式刚性万向节的十字轴轴颈一般都是( )。

A .中空的B .实心的C .无所谓D .A ,B ,C 均不正确A4 中5180 重点撑握编辑 删除2、十字轴式万向节的损坏是以( )的磨损为标志的。

汽车设计——第四章 万向传动轴设计

第五节 传动轴设计

传动轴设计时的主要考虑因素: 花键的轴向阻力 实心轴与空心轴 传动轴管的制作 传动轴的长度和夹角及变化范围 临界转速 轴管扭转强度

2.双万向节传动(普通十字轴式万向节) 1)等速传动条件 与传动轴相连的两个万向节叉布置在同 一平面内。 两万向节与传动轴的夹角相等 2)附பைடு நூலகம்弯矩的作用

第三节 万向节传动的运动分析

3.多万向节传动(普通十字轴式万向节) 当量夹角 角加速度幅值 多万向节传动计算

另一种方法

第四节 万向节的设计计算

能可靠而稳定地传递动力。 保证所连接的两轴尽可能等速旋转。 由万向节传动引起的振动、噪音以及附加载

荷在允许范围内。 传动效率高,使用寿命长。 结构简单、制造方便、维修容易。 4.万向节分类

第二节 万向节结构方案分析

1.十字轴式万向节

2.准等速万向节 双联式万向节 凸块式万向节 三销轴式万向节 球面滚轮式万向节

传动轴花键轴扭转应力 传动轴花键齿侧挤压应力

第六节 中 间 支 承

在长轴距汽车上,常常将传动轴分段(两段或三段), 目的主要是缩短每一段的长度,提高刚度,从而 提高传动轴的临界转速。在乘用车中,有时为了 提高传动系的弯曲刚度、改善传动系弯曲振动特 性,减少噪音,也将传动轴分成两段。当传动轴 分段时,需要加中间支承。

第二节 万向节结构方案分析

3.等速万向节 球叉式万向节 球笼式万向节 Rzeppa型等速万向节 Birfield型球笼等速万向节 伸缩型球笼万向节 4.挠性万向节

第三节 万向节传动的运动分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万向传动轴设计说明书

万向传动轴设计

1.1概述...............................................................021.1结构方案选择...................................................031.2计算传动轴载荷................................................041.3十字轴万向节设计.............................................051.4传动轴强度校核................................................071.5传动轴转速校核及安全系数.................................071.6参考文献 (09)

万向传动轴通常就是由万向节、传动轴和中间车轴共同组成。

主要用作在工作过程中相对边线不断发生改变的两根轴间传达转矩和转动运动。

万向传动轴设计应当满足用户如下基本建议:

1.保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动力。

2.确保所相连接两轴尽可能SWEEPS运转。

3.由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。

4.传动效率高,使用寿命短,结构直观,生产便利,修理难等。

变速器或分动器输入轴与驱动桥输出轴之间广泛使用十字轴万向传动轴。

在转为驱动桥中,多使用SWEEPS万向传动轴。

当后驱动桥为单一制的弹性,使用万向传动轴。

1.传动轴与十字轴万向节设计要求

1.1结构方案挑选

十字轴万向节结构简单,强度高,耐久性好,传动效率高,生产成本低,但所连接的两轴夹角不宜太大。

当夹角增加时,万向节中的滚针轴承寿命将下降。

普通的十字轴式万向节主要由主动叉,从动叉,十字轴,滚针轴承及轴向定位件和橡胶封件等共同组成。

1.组成:由主动叉、从动叉、十字轴、滚针轴承、轴向定位件和橡胶密封件组成

2.特点:结构直观、强度低、耐久性不好、传动效率高、成本低,但夹角不必过小。

3.轴向定位方式:

砌板式卡环式瓦盖固定式塑料环路定位式4.杀菌与密封:双刃口无机油封多刃口油封

1.2计算传动轴载荷

由于发动机前置后驱型,根据表中4-1,边线使用:用作转为驱动桥中①按发动机最小转矩和一档传动比去确认tse1=kdtemaxki1ifi0η/ntss1=g1m’1υrr/2imη

发动机最大转矩temax=186nm驱动桥数n=1,

发动机至万向传动轴之间的传动效率η=0.89,液力变矩器变矩系数k={(k0-1)

/2}+1=1,

满载状态下一个转向驱动桥上的静载荷g1=50%mag=0.5*1747*9.8=8530.9n,满载状态下一个驱动桥上的静载荷g2=65%mag=0.65*1747*9.8=11128.39n,发动机最大加速度的前轴转移系数m’1=0.8发动机最大加速度的后轴转移系数m’2=1.3,轮胎与路面间的附着系数υ=0.85,车轮滚动半径rr=0.35,变速器一挡传动比i1=3.6分动器传动比if=1

主减速器从颤抖齿轮至车轮之间传动比im=0.55,主减速器主动齿轮至车轮之间传动效率ηm=η

=0.98x0.96=0.94

因为0.195mag/temax>16,fj=0,所以猛接离合器所产生的动载系数kd=1,

比i0=3.763所以:

tse2=kdtemaxki1ifi0η/n=tss2=g1m’1υrr/2imη

1*186*1*3.6*1*3.763*0.852*1

8530.9*0.8*0.85*0.35

2*0.4545*0.94

=1070.875n

m==2376.180n

∵t1=min{tse2,tss2}∴t1=tse2=1070.875n

1.3十字轴万向节设计

①设立促进作用于十字轴轴颈中点的力为f,则f=t1/2rcosα=

②十字轴轴颈根部的弯曲应力σ

π(d1-d2)

w和切应力τ

1070.8752*50*10

*cos4︒

=10734.895n

π(d1-d2)

式中,挑十字轴轴颈直径d1=38.2mm,十字轴油道孔直径d2=10mm,合力f促进作用线至轴颈根部的距离s=14mm,[σw]为弯曲应力的许用值,为250-350mpa,[τ]为切形变的许用值,为80-120mpa

32d1fs2*38.2*10-3*10734.895*14*10-3

π(d1-d2)π[(38.2*10-3)^4-(10*10-3)^4]

=1.72mpa

4f4*10734.895

τ=π(d1-d2)π[(38.2*10-3)2-(10*10-3)2]=9.58mpa

故十字轴轴颈根部的弯曲应力和乌形变满足用户校核条件

③十字轴滚针的接触应力应满足

σj=272

(d+dl≤[σj]

式中,取滚针直径d0=3mm,滚针工作长度lb=27mm,4.6f

在合力f作用下一个滚针所受的最大载荷fn=iz=

4.6*10734.895

=1122.284,当滚针和十字轴轴颈表面硬度在58hrc

以上时,许用接触应力[σj]为3000-3200mpa

∴σj=272(

+1)fn

=2721(38.2⨯10)

1(3⨯10)

1122.28427⨯10

=1.051mpa

故十字轴滚针轴承的接触应力校核满足

④万向节叉与十字轴共同组成相连接车轴,在力f促进作用下产生车轴反力,在与十字轴轴孔中心线成45°的横截面处,万向节叉忍受伸展和改变载荷,其弯曲应力σ

σw=fe/w≤[σw]τb=fa/wt≤[τb]

式中,挑a=40mm,e=80mm,b=35mm,h=70mm,换算4-3,挑k=0.246,w=bh2/6,wt=khb2,弯曲应力的许用值[σw]为50-80mpa,抖形变的许用值[τb]为80-160mpa

∴σw=fe/w=

10734.895⨯80⨯10-335⨯10

w和扭应力τb应满足

⨯(70⨯10)6

=30.045mpa

τb=fa/wt=

10734.895⨯40⨯10-3

0.246⨯70⨯10

⨯(35⨯10)

=20.356mpa

故万向节叉承受弯曲和扭转载荷校核满足要求

⑤十字轴万向节的传动效率与两轴的轴间夹角α,十字轴的车轴结构和材料,加工和加装精度以及杀菌条件等有关。

当α≤25°时,可以按下式排序(挑α=15°)

d12tanα38.2tan15︒

η0=1-f(r()=99.54%

1.4传动轴强度校核

按改变强度条件

9550000

dcdc

τt=t/wt≈

0.2dc3(1-(

t为扭转切应力,取轴的转速

n=4500r/min,轴传达的功率p=65kw,

dc=60mm,dc=81mm分别为传动轴的外内直径,根据机械设计表15-3得[τ为15-

25mpa∴τ

4500=7.266mpa

0.2⨯603(1-()4)

9550000

故传动轴的强度符合要求

1.5传动轴输出功率校核及安全系数

①传动轴的临界转速为

nk=1.2×108

dc2+dc2

式中,挑传动轴的车轴长度lc=1.5m,dc=70mm,dc=90mm分别为传动轴轴管的内外直径,nmax=4500r/min

∴nk=1.2×10×

在设计传动轴时,挑安全系数k=nk/nmax=1.2-2.0

∴k=nk/nmax=

②传动轴轴管断面尺寸除应当满足用户临界输出功率建议以外,还应当确保存有足够多的改变强度。

轴管的扭转应力τc=式中[τc]=300mpa∴τc=

16⨯90⨯10-3⨯1070.8753.14⨯[(90⨯10)-(70⨯10)]

902+70215002

=6080.933r/min

6080.9334500

16dct1

π(d-d)

=11.799mpa

∴轴管的扭转应力校核符合要求.

③对于传动轴上的花键轴,通常以底径排序其改变形变τh,许用形变通常按安全系数2-3确认

式中,取花键轴的花键内径dh=70mm,外径dh=80mm,∴τ

④传动轴花键的齿两端侵蚀形变σy应当满足用户

σy=t1k’/(

式中,挑花键转矩原产不光滑系数k’=1.35,花键的有效率工作长度lh=60mm,花键齿数n0=18,当花键的齿面硬度大于35hrc时:许用侵蚀形变[σy]=25-50mpa∴σy=

1070.875⨯1.3537.5⨯5⨯60⨯18⨯10

16⨯1070.8753.14⨯(70⨯10)

=15.9mpa

dh+dh

dh-dh

)lhn0≤[σy]

=7.139mpa

∴传动轴花键的齿两端侵蚀形变σy满足要求

1.6参考文献:

[1]王望予.汽车设计.北京:机械工业出版社,2021.8[2]纪名刚.机械设计.北京:高等教育出版社,2021.5[3]刘鸿文.材料力学.北京:高等教育出版社,2021.1

[4]羊拯民.传动轴和万向节.北京:人民交通出版社,1986,10。