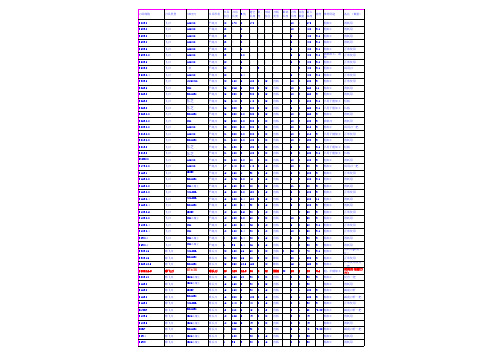

机械加工切削全参数表

机械加工 刀具切削参数表

刀具类型 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀 球飞刀

刀具 长度 170 \ \ \ \ \ \ \ \ 180 215 220 140 200 220 200 200 200 180 130 180 180 140 160 175 160 180 180 120 110 120 120 100 100 95 120 300 250 120 160 160 160 200 140 110 105 105 100 100 95

R角 8 8 8 8 6 0.8 6 2 0.4 6 6 2 2 2 0.8 0.8 0.8 0.8 0.8 2 2 0.8 0.8 1 0.8 0.8 0.8 0.4 0.4 2.5 0.8 0.4 0.4 0.4 0.4 16 15 12.5 12.5 10 8 8 8 8 6 6 5 4 4 3

精度 推荐用途 粗加工 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0.1 -0 0.1 -0 -0.1 -0.1 -0 -0 -0 -0 -0 -0.1 -0.1 -0 -0 -0 -0.1 -0 -0 0.1 -0 -0 -0 -0.1 -0.1 -0 -0 -0.1 -0 -0 -0.1 -0 粗加工 粗加工 精加工 粗加工 插铣加工,清 根 粗加工 粗加工 精加工 粗加工 精加工 粗加工 只用于粗加工 只用于粗加工 精加工 插铣刀 精加工 只用于精加工 粗加工 只用于粗加工 只用于粗加工 粗加工 精加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工 粗加工 精加工 粗加工 粗加工 精加工 精加工 粗加工 精加工 精加工 粗,半精加工 精加工 精加工 -0 -0 -0 -0 精加工 精加工 精加工 精加工 精加工 精加工 -0 精加工 精加工 精加工

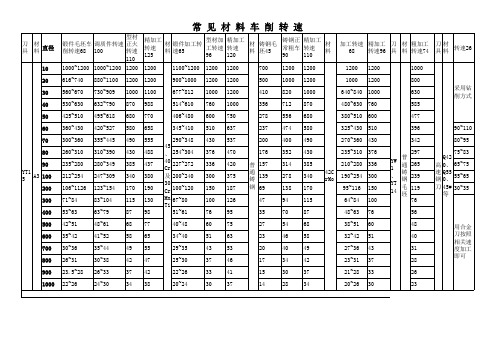

机械加工切削参数汇总

例外的切削速度

工件重量为300公斤时,n

带 <300转/分;公斤300<工

中 件重量<1000公斤时,n<

心 架

200转/分;公斤1000<工 件重量<3000公斤时,n< 100转/分;工件体积较大

切 或偏心量大时,切削时必须

削 再适当降低转速,务必结合

实际情况做好维稳加工。

带

车削细长轴类时,需用尾 顶,切削转速须根据实际情

800

30 560~670 730~909 1000 1100

677~812 1000 1200

410 820 1000

640~840 1000

630

40 530~630 632~790 870 988

514~610 760 1000

356 712 870

480~630 760

585

采用钻 削方式

50 425~510 495~618 680 770

直径

10

20

30

40

50

60

涂

70

层 80

硬 90

质 合

A3 100

金 200

刀

300

具

400

500

600

700

800

900

1000

型材

锻件毛坯车 调质件转速 加工

削转速77 120

转速

150

1200

1300

1300

1000

1200

1200

818

1200

1200

610

1000

1100

470

750

950

1200

1300

960

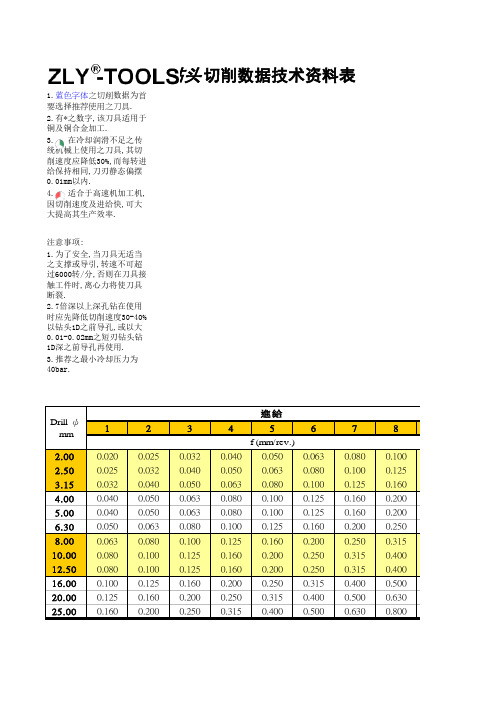

钻头切削参数

1.1750 C75W, 1.2067 102Cr6, 1.2307 29CrMoV9 1.2080 X210Cr12, 1.2083 X42Cr13, 1.2419 105WCr6, 1.2767 X45NiCrMo4

高速钢

1.3243 S 6-5-2-5, 1.3343 S 6-5-2, 1.3344 S 6-5-3

Coolant

soluble oil oil air

抗拉强度 N/mm2 ≦500 >500 -850 ≦850 850 -1000 ≦700 700 -850 850 -1000 850 -1000 1000 -1200 ≦750 850 -1000 ≧1080500-1- 200 1000 1000 -1200 ≦850 ≧85605-010- 00 1000

表面硬化低碳钢

1.0301 C10, 1.1121 C10E

表面硬化合金钢

1.7043 38Cr4 1.5752 15NiCr13, 1.7131 16MnCr5, 1.7264 20CrMo5

氮化钢

1.8505 34CrA16 1.8519 31CrMoV9, 1.8550 34CrAlNi7

工具钢

进给

7 6 8 8 8 7 7 7 7 8 7 5 7 5 6 5 5 3 5 5 5 3 2 4 9 9 9 8 3 4 4 9 9 9 9 8 7* 8 7 7* 6* 6*

vC

m/min

130 110 145 110 120 110 105 105 100 130 120 85 100 90 65 55

vC

m/min

145 120 170 145 130 125 120 120 105 145 120 85 110 105 80 65 60 60 60 55 45 55 35 35 210 180 160 130 40 40 40 310 310 260 220 280 125 325 220 125 105 90

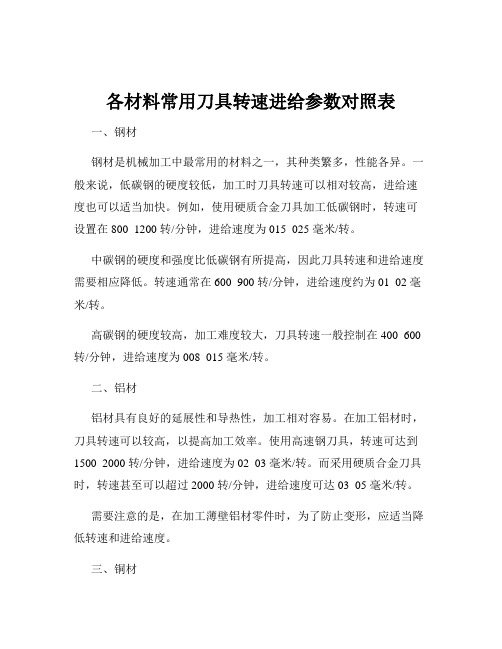

各材料常用刀具转速进给参数对照表

各材料常用刀具转速进给参数对照表一、钢材钢材是机械加工中最常用的材料之一,其种类繁多,性能各异。

一般来说,低碳钢的硬度较低,加工时刀具转速可以相对较高,进给速度也可以适当加快。

例如,使用硬质合金刀具加工低碳钢时,转速可设置在 800 1200 转/分钟,进给速度为 015 025 毫米/转。

中碳钢的硬度和强度比低碳钢有所提高,因此刀具转速和进给速度需要相应降低。

转速通常在 600 900 转/分钟,进给速度约为 01 02 毫米/转。

高碳钢的硬度较高,加工难度较大,刀具转速一般控制在 400 600 转/分钟,进给速度为 008 015 毫米/转。

二、铝材铝材具有良好的延展性和导热性,加工相对容易。

在加工铝材时,刀具转速可以较高,以提高加工效率。

使用高速钢刀具,转速可达到1500 2000 转/分钟,进给速度为 02 03 毫米/转。

而采用硬质合金刀具时,转速甚至可以超过 2000 转/分钟,进给速度可达 03 05 毫米/转。

需要注意的是,在加工薄壁铝材零件时,为了防止变形,应适当降低转速和进给速度。

三、铜材铜材的延展性较好,切削时容易产生积屑瘤,影响加工表面质量。

对于黄铜,刀具转速一般在 600 1000 转/分钟,进给速度为 01 02 毫米/转。

青铜的硬度相对较高,转速可控制在 400 800 转/分钟,进给速度为 008 015 毫米/转。

四、铸铁铸铁的硬度较高,脆性较大。

在加工灰铸铁时,刀具转速通常在300 500 转/分钟,进给速度为 005 01 毫米/转。

球墨铸铁的韧性较好,加工时转速可以适当提高到 400 600 转/分钟,进给速度为 008 015 毫米/转。

五、工程塑料工程塑料的种类丰富,常见的有尼龙、聚碳酸酯等。

由于塑料的熔点较低,切削时容易产生粘连,因此刀具转速不宜过高。

一般来说,转速在 500 800 转/分钟,进给速度为 01 02 毫米/转。

六、不锈钢不锈钢具有较高的强度和耐腐蚀性,但加工难度较大。

各材料常用刀具转速进给参数对照表

各材料常用刀具转速进给参数对照表在机械加工领域,刀具的转速和进给参数对于加工质量、效率和成本都有着至关重要的影响。

不同的材料具有不同的物理和机械性能,因此需要根据材料的特性来选择合适的刀具转速和进给参数。

下面是一份常见材料的刀具转速进给参数对照表,希望能为您的加工工作提供一些参考。

一、铝合金铝合金是一种广泛应用于航空航天、汽车制造和电子工业等领域的轻质材料。

由于其良好的导热性和较低的强度,加工时需要较高的转速和较快的进给速度。

1、粗加工刀具:硬质合金立铣刀转速:3000 5000 rpm进给速度:800 1500 mm/min切削深度:2 5 mm切削宽度:刀具直径的 70% 80%2、半精加工刀具:硬质合金立铣刀转速:5000 8000 rpm进给速度:500 1000 mm/min切削深度:05 15 mm切削宽度:刀具直径的 50% 60%3、精加工刀具:硬质合金球头铣刀转速:8000 12000 rpm进给速度:200 500 mm/min切削深度:01 03 mm切削宽度:刀具半径的 20% 30%二、钢材钢材是机械加工中最常见的材料之一,其种类繁多,性能各异。

以下是常见钢材的加工参数。

1、低碳钢粗加工刀具:硬质合金涂层立铣刀转速:1500 2500 rpm进给速度:300 600 mm/min切削深度:3 6 mm切削宽度:刀具直径的 60% 70%半精加工刀具:硬质合金涂层立铣刀转速:2500 4000 rpm进给速度:200 400 mm/min切削深度:1 2 mm切削宽度:刀具直径的 40% 50%精加工刀具:硬质合金涂层球头铣刀转速:4000 6000 rpm进给速度:100 200 mm/min切削深度:01 02 mm切削宽度:刀具半径的 15% 20% 2、中碳钢粗加工刀具:硬质合金涂层立铣刀转速:1000 1800 rpm进给速度:200 400 mm/min切削深度:2 4 mm切削宽度:刀具直径的 50% 60%半精加工刀具:硬质合金涂层立铣刀转速:1800 3000 rpm进给速度:150 300 mm/min切削深度:05 10 mm切削宽度:刀具直径的 30% 40%精加工刀具:硬质合金涂层球头铣刀转速:3000 5000 rpm进给速度:80 150 mm/min切削深度:005 015 mm切削宽度:刀具半径的 10% 15% 3、高碳钢粗加工刀具:硬质合金涂层立铣刀转速:800 1200 rpm进给速度:100 200 mm/min切削深度:1 3 mm切削宽度:刀具直径的 40% 50%半精加工刀具:硬质合金涂层立铣刀转速:1200 2000 rpm进给速度:80 150 mm/min切削深度:03 08 mm切削宽度:刀具直径的 20% 30%精加工刀具:硬质合金涂层球头铣刀转速:2000 3500 rpm进给速度:50 100 mm/min切削深度:003 008 mm切削宽度:刀具半径的 8% 12%三、不锈钢不锈钢具有良好的耐腐蚀性和耐磨性,但加工难度较大,需要较低的转速和较慢的进给速度。

确定切削用量及基本工时

(五)确定切削用量及基本工时。

工序Ⅰ:车削A面。

1.加工条件。

工件材料:灰口铸铁HT200。

σb=145 MP a。

铸造。

加工要求:粗、半精车A面并保证28mm的工序尺寸,R a=3.2µm机床C3163-1。

转塔式六角卧式车床。

刀具:刀片材料。

r =12. a o=6-8 b= -10 o=0.5 K r=90 n=15 2、计算切削用量。

(1)已知长度方向的加工余量为3±0.8mm 。

实际端面的最大加工余量为3.8mm 。

故分二次加工(粗车和半精车)。

长度加工公差IT 12级取-0.46 mm (入体方向)(2)进给量、根据《切削简明手册》(第3版)表1.4 当刀杆尺寸为16mm×25mm,ae≤3mm时,以及工件直径为Φ60mm时(由于凸台B 面的存在所以直径取Φ60mm)ƒ=0.6-0.8mm/r.按C3163-1车床说明书取ƒ=0.6mm/n。

由于存在间歇加工所以进给量乘以k=0.75—0.85 所以:实际进给量f=0.6×0.8=0.48 mm/r按C3163-1车床说明书ƒ=0.53mm/r(3)计算切削速度。

按《切削简明手册》表 1.27 ,切削速度的计算公式为(寿命选T=60min)刀具材料YG6V=C v/(T m·a p x v·f y v) ·kv其中:C v=158 x v=0.15 y v=0.4 M=0.2修正系数K o见《切削手册》表1.28k mv=1.15 k kv=0.8 k krv=0.8 k sv=1.04 k BV=0.81∴Vc =158/( 600.2·20.15·0.530.4) ·1.15·0.8·0.8·0.81·0.97=46.9(m/min)(4)确定机床主轴转速 ns=1000v c/ dw=229.8(r/min)按C3163-1车床说明书n=200 r/min所以实际切削速度V=40.8m/min(5)切削工时,按《工艺手册》表6.2-1由于铸造毛坯表面粗糙不平以及存在硬皮,为了切除硬皮表层以及为下一道工步做好准备T m=(L+L1+L2+L3)/n w x f=0.33(min) L=(65-0)/2=32.5 L1=3、L2=0、L3=02、精车1)已知粗加工余量为0.5mm。

机械加工工种定额、工时(车、铣、镗)切削用量参考表(工时计算)

定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加

工断续表面

及有冲击的

工件时,表

内进给量应

乘系数K=

0.65~

0.75;

2、在

无外皮加工

时,表内进

给量应乘第

数K=1.1;

3、加工耐热钢及其合金时,进给量不大于

0.6mm/r; 4、加工调质钢时,乘以系数K=0.8;

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

工件材 2、表中较小 3、 5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

铣刀每齿进给量fz的推荐值

或手动

和三面刃削速度及进给量均应适当减

小。

机械加工工时定额(车、铣、镗)切削用量参考表

机械加工工时定额(车、铣、镗)切削用量参考表1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的总和2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 * 所有装夹、换刀等动作时间 + 其它非加工费用3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

镗削切削用量选择参考表 图文-数控机械加工

—

150~200

0.2~1.0

1.5~3

粗铰刀

6.3~3.2

15~25

2~5

6.3~3.2

10~20

0.5~3

6.3~3.2

30~50

2~5

0.3~0.8

硬质合金

刀头

12.5~6.3

60~120

0.2~0.8

25~12.5

80~120

0.2~0.8

12.5~6.3

250~300

0.2~0.8

1.5~3

3.数控镗床的半精加工和精加工按上述切削用量选取,粗加工可以按一般卧式镗床的粗加工切削用量选取。

二、坐标镗床的切削用量

加工方式

刀具材料

f(mm/r)

αp(mm) (直径上)

切削速度vm/min

软钢

中碳钢

铸铁

铝、镁合金

铜合金

半精镗

高速钢

0.1~0.3

0.1~0.8

18~25

15~18

18~22

50~75

0.4~1.5

5~8

镗刀块

35~60

0.3~0.8

—

—

200~250

0.4~1.0

5~8

半精镗

孔径:H9~H8

孔距:±0.1~0.3

高速钢

刀头

12.5~6.3

25~40

0.2~0.8

25~12.5

30~50

0.2~0.8

12.5~6.3

150~200

0.2~1.0

1.5~3

镗刀块

30~40

0.2~0.6

镗削切削用量选择参考表

一、卧式镗床的镗削用量

45钢刀具切削参数

45钢刀具切削参数钢刀具切削参数是指在机械加工过程中,对钢材进行切削加工时,需要设置的一系列参数。

这些参数一般包括刀具材料、刀具类型、刀具几何参数、切削速度、进给速度和切削深度等。

1. 刀具材料:刀具材料是影响切削性能的重要因素之一。

钢刀具可以选择的材料有高速钢、硬质合金、陶瓷和刚玉等。

不同材料的刀具有不同的硬度、韧性和耐磨性,适用于不同的加工材料和工艺要求。

在选择刀具材料时,需考虑加工材料的硬度、强度以及切削条件等因素。

2. 刀具类型:钢刀具根据不同的切削任务和加工要求,有不同的类型可供选择。

常见的钢刀具类型包括钻头、铣刀、车刀、切槽刀、插刀、刻刀等。

根据加工对象的形状和加工要求,选择合适的刀具类型可以提高切削效率和加工质量。

3. 刀具几何参数:钢刀具的几何参数包括刀具刃磨角度、前角、后角、刀尖圆弧半径、刀尖倒角和刀头直径等。

这些参数的选择与加工材料的硬度、加工方式、切削条件以及刀具的稳定性和寿命等因素有关。

合理设置刀具几何参数可以减小刀具磨损、改善切削刚度和提高切削表面质量。

4. 切削速度:切削速度是指单位时间内切削刀具与工件相对运动的速度。

切削速度的选择需根据加工材料的硬度、切削稳定性和刀具磨损等因素进行综合考虑。

低硬度的材料可以选择较高的切削速度,而高硬度的材料则需要降低切削速度以确保刀具寿命和加工质量。

5. 进给速度:进给速度是指单位时间内工件相对于刀具的移动速度。

进给速度的选择需要考虑加工材料的强度、切削稳定性和刀具磨损等因素。

合理设置进给速度可以控制切削深度、提高加工效率和加工质量。

6. 切削深度:切削深度是指切削刀具每一切削传动周期中所削掉的切削层厚度。

切削深度的选择需根据加工材料的硬度、切削稳定性、刀具尺寸和加工要求等因素进行综合考虑。

过大或过小的切削深度都会影响到加工效率和加工质量。

钢刀具切削参数的设定对于加工效果和刀具寿命起着至关重要的作用。

合理选择刀具材料、类型和几何参数,并确定合适的切削速度、进给速度和切削深度等参数,可以提高切削效率、降低加工成本,并获得高质量的加工表面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常用材料机械加工切削参数推荐表

共 26 页

2015年9月

目录

1 切削用量选定原则 (3)

2 车削加工切削参数推荐表 (3)

2.1 车削要素 (3)

2.2 车削参数 (4)

3 铣削加工切削参数推荐表 (13)

3.1 铣削要素 (13)

3.2 铣削参数 (14)

4 磨削加工切削参数推荐表 (25)

4.1 磨削要素 (25)

4.2 平面磨削 (25)

4.3 外圆磨削 (26)

4.4 内圆磨削 (27)

1 切削用量选定原则

选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

2 车削加工切削参数推荐表

2.1 车削要素

切削速度v:工件旋转的线速度,单位为m/min。

进给量f:工件每旋转一周,工件与刀具相对位移量,单位为mm/r。

切削深度a p:垂直于进给运动方向测量的切削层横截面尺寸,单位为mm。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

d w :工件直径,单位为mm。

外圆车削示意图内圆车削示意图

切削速度与转速关系:

3.3181000nd

dn

v =

=

π m/min

d

v

d v n 3.3181000=

=π r/min v :切削速度,工件旋转的线速度,单位为m/min 。

n :工件的转速,单位为r/min 。

d :工件观察点直径,单位为mm 。

2.2 车削参数

45钢热轧状态(硬度:187HB )外圆车削

45钢热轧状态(硬度:187HB )内圆车削

45钢调质状态(硬度:28~32HRC)外圆车削

45钢调质状态(硬度:28~32HRC)内圆车削

40Cr钢热轧状态(硬度:212HB)外圆车削

40Cr钢热轧状态(硬度:212HB)内圆车削

40Cr钢调质状态(硬度:28~32HRC)外圆车削

40Cr钢调质状态(硬度:28~32HRC)内圆车削

H62硬化状态(硬度:164HB)外圆车削

H62硬化状态(硬度:164HB)内圆车削

2A12-T4固溶处理并时效状态(硬度:105HB)外圆车削

2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削

TC4固溶处理并时效状态(硬度:320~380HB)外圆车削

TC4固溶处理并时效状态(硬度:320~380HB)内圆车削

3 铣削加工切削参数推荐表 3.1 铣削要素

铣削速度v :铣刀旋转运动的线速度,单位为m/min 。

铣削深度a p :平行于铣刀轴线测量的切削层尺寸,单位为mm 。

铣削宽度a e :垂直于铣刀轴线测量的切削层尺寸,单位为mm 。

每齿进给量a f :铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z 。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm 。

d d :刀具直径,单位为mm 。

圆柱铣刀侧齿铣削示意图

面铣刀铣削示意图圆柱铣刀底齿铣削示意图

切削速度与转速关系:

3.3181000nd

dn

v =

=

π m/min

d

v

d v n 3.3181000=

=π r/min v :切削速度,铣刀旋转运动的线速度,单位为m/min 。

n :刀具的转速,单位为r/min 。

d :刀具观察点直径,单位为mm 。

3.2 铣削参数

45钢热轧状态(硬度:187HB)面铣刀铣削

45钢热轧状态(硬度:187HB)柱铣刀侧齿铣削

45钢热轧状态(硬度:187HB)柱铣刀底齿铣削

45钢调质状态(硬度:28~32HRC)面铣刀铣削

45钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削

45钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削

40Cr钢热轧状态(硬度:212HB)面铣刀铣削

40Cr钢热轧状态(硬度:212HB)柱铣刀侧齿铣削

40Cr钢热轧状态(硬度:212HB)柱铣刀底齿铣削

40Cr钢调质状态(硬度:28~32HRC)面铣刀铣削

40Cr钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削

40Cr钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削

H62硬化状态(硬度:164HB)面铣刀铣削

H62硬化状态(硬度:164HB)柱铣刀侧齿铣削

H62硬化状态(硬度:164HB)柱铣刀底齿铣削

2A12-T4固溶处理并时效状态(硬度:105HB)面铣刀铣削

2A12-T4固溶处理并时效状态(硬度:105HB)柱铣刀侧齿铣削

2A12-T4固溶处理并时效状态(硬度:105HB)柱铣刀底齿铣削

TC4固溶处理并时效状态(硬度:320~380HB)面铣刀铣削

TC4固溶处理并时效状态(硬度:320~380HB)柱铣刀侧齿铣削

TC4固溶处理并时效状态(硬度:320~380HB)柱铣刀底齿铣削

4 磨削加工切削参数推荐表 4.1 磨削要素

磨削速度v :砂轮旋转运动的线速度,单位为m/s 。

工件速度v w :工件运动的线速度,单位为m/min 。

轴向进给量f a :对平面磨削而言,指工作台每单行程或双行程后砂轮轴向移动量,单位为mm/单行程或mm/双行程,本“推荐表”采用mm/双行程 为单位。

对外圆、内圆磨削而言,指工件每相对于砂轮的轴向移动量,单位为mm/r 。

径向进给量f r :砂轮径向切入工件的深度,单位为mm 。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm 。

B :砂轮宽度,单位为mm 。

f a

f r

f r

平面磨削示意图外圆磨削示意图内圆磨削示意图

4.2 平面磨削

45钢淬火状态(硬度:40~45HRC )平面磨削

GCr15钢淬火状态(硬度:61~65HRC)平面磨削

T10钢淬火状态(硬度:58~64HRC)平面磨削

TC4固溶处理并时效状态(硬度:320~380HB)平面磨削

4.3 外圆磨削

45钢淬火状态(硬度:40~45HRC)外圆磨削

GCr15钢淬火状态(硬度:61~65HRC)外圆磨削

T10钢淬火状态(硬度:58~64HRC)外圆磨削

TC4固溶处理并时效状态(硬度:320~380HB)外圆磨削

4.4 内圆磨削

45钢淬火状态(硬度:40~45HRC)内圆磨削

GCr15钢淬火状态(硬度:61~65HRC)内圆磨削

T10钢淬火状态(硬度:58~64HRC)内圆磨削

TC4固溶处理并时效状态(硬度:320~380HB)内圆磨削。