旋风除尘器设计计算

旋风除尘器cad结构图纸设计及技术参数课件PPT

实际风速为:Vc=Q/(3600×0.

4. 主要技术指标 于是中心线到出口蜗壳出口内壁距半径:r=230mm,

5×10-5 Pa·s。 A=Q/3600Vc,=0.

5. 安装 优选旋风除尘器cad结构图纸设计及技术参数

5×10-5 Pa·s。 十二 任务分配 (一班)

旋风除尘器cad结构图纸设计及技术参数

优选旋风除尘器cad结构图纸设计及 技术参数

二、旋风除尘器的效率

1. 转圈理论

分级效率

1expV[t(ND0)]

VcWi

所转圈数

N 2H1 H2 2H

离心沉降速度

Vt

a pdp2 18

VC2 r

2. 筛分理论

分级效率 粉尘分割径

1exp[0.693dp]

Q235-A

1

Q235-A

1

Q235-A

1

Q235-A

1

Q235-A

1 Q235-A,成品

数量

材料

55 15 73

82 12 65

重量kg 附注

明细表

总质量

311kg

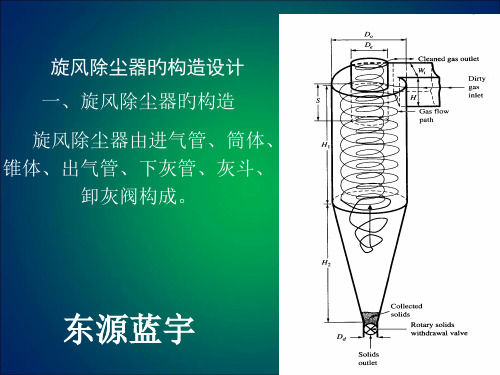

切流式旋风除尘器

ห้องสมุดไป่ตู้

图号

外形图

比例 日期

设计 制图 校对 审核

LX-0

1:10 2006年1月

十、零件图的画法

A.蜗壳的画法

1)蜗壳出口断面尺寸确定 出口风速:v=12~15m/s abv=Q,取a=b; a=(Q/v)1/2=〔5000/(15×3600)〕 1/2 =0.304~0.340 取a=b=320mm 2)确定偏心距 考虑焊接方便,蜗壳出口内壁距旋风出气管20mm, 于是中心线到出口蜗壳出口内壁距半径:r=230mm, 中心线距蜗壳外壁半径:R=210+20+320=550mm。 偏心距:e=320/4=8mm

旋风除尘器原理介绍及计算

筒体直径 筒体高度H 排气管伸入筒体的深度 排灰口

1、进口速度u↑: dc50↓, η ↑, Δ P↑, 但u过大二 次扬尘增加, 一般u=12~25m/s .

2 、筒体直径D↓, η ↑, 一般D≤0.8m; 排管Dp↓, η ↑, 一般Dp=(0.5~0.6)D. 3、筒体和锥体总高度 H=5D为宜, 长锥体可提高效率 . 4 、运行参数改变的影响 : 处理风量 , 气温 ( 气体粘 度 ), 粉尘密度等参数的变化 , 都影响除尘器的效率 , 通过实验结果可确定变化关系.

Gc d 100% G0

对于球形粒子 dc确定后,雷思一利希特模式计算其它粒子 的分级效率(水田木村典夫公式)

d 1 exp 0.693

n 1 1 0.67D

i 1 exp[0.6931 ( ) ] 1 dc d p n 1

高流量旋风除尘器

通用旋风除尘器

直径较大( 1.2~3.6m ),处理 流量大。除尘效率: 50~80% 。 K<3

K=4~6,除尘效率:80~90%

相对截面比(K): 筒体截面面积和进气口截面面积之比。

3、按结构形式分:

(1)多管旋风除尘器 由多个相同构造形状和尺寸的小型旋风除尘器 (又叫旋风子)组合在一个壳体内并联使用。具有 处理风量大, 除尘效率较高的特点。

复 习

1、重力沉降室特点

除尘效率:40%~70% 优点:简单、投资少、易维护 缺点:占地大,除尘效率低 应用:初级除尘

2、重力沉降室设计注意事项

1.保证粉尘能沉降,L足够长; 2.气流在沉降室的停留时间要大于尘粒沉 降所需的时间; 3.能100%沉降的最小粒径(临界粒径)。

d min

旋风除尘器cad结构图纸设计及技术参数.

旋风除尘器cad结构图纸设计及技术参数.旋风除尘器 CAD 结构图纸设计及技术参数一、旋风除尘器的工作原理旋风除尘器是利用旋转气流所产生的离心力将粉尘从气流中分离出来的设备。

含尘气体由进气口进入除尘器后,沿切线方向进入旋风筒。

气体在筒内做旋转运动,产生离心力,粉尘在离心力的作用下被甩向筒壁,并沿壁面下滑,最终落入灰斗中。

净化后的气体则从旋风筒顶部的排气口排出。

二、CAD 结构图纸设计1、旋风筒的设计旋风筒是旋风除尘器的核心部件,其尺寸和形状直接影响除尘效果。

在 CAD 设计中,旋风筒的直径通常根据处理气量和允许的压力损失来确定。

一般来说,处理气量越大,旋风筒的直径也越大。

旋风筒的高度则需要综合考虑分离效率和空间限制等因素。

2、进气口的设计进气口的形状和尺寸对气流的分布和旋转速度有重要影响。

常见的进气口形式有矩形和圆形,进气口的面积应根据处理气量和进气速度来计算,以确保气流能够均匀地进入旋风筒。

3、排气口的设计排气口的位置和尺寸也需要精心设计,以避免已分离的粉尘被重新卷入气流中。

排气口的直径通常根据处理气量和允许的排气速度来确定。

4、灰斗的设计灰斗用于收集分离下来的粉尘,其容量应根据粉尘的产生量和清理周期来确定。

灰斗的形状一般为圆锥形或四棱锥形,以利于粉尘的排出。

在CAD 结构图纸设计中,还需要考虑设备的安装方式、支撑结构、密封性能等因素,确保旋风除尘器在实际使用中能够稳定运行,并且便于维护和检修。

三、技术参数1、处理气量处理气量是指旋风除尘器单位时间内能够处理的含尘气体体积,通常以立方米/小时(m³/h)为单位。

处理气量的大小直接决定了旋风除尘器的规格和尺寸。

2、分离效率分离效率是衡量旋风除尘器性能的重要指标,它表示被分离出来的粉尘质量与进入除尘器的粉尘质量之比。

分离效率的高低受到多种因素的影响,如旋风筒的直径、高度、进气口和排气口的设计、粉尘的性质等。

3、压力损失压力损失是指气体通过旋风除尘器时所产生的压力降,通常以帕斯卡(Pa)为单位。

旋风除尘器cad结构图纸设计及技术参数.

旋风除尘器cad结构图纸设计及技术参数.旋风除尘器 CAD 结构图纸设计及技术参数一、旋风除尘器的工作原理旋风除尘器的工作原理基于离心力的作用。

含尘气体以一定的速度进入除尘器的筒体,在筒体内形成旋转气流。

粉尘颗粒在离心力的作用下被甩向筒壁,并沿着筒壁下滑,最终落入灰斗中。

净化后的气体则从筒体中心向上排出。

二、CAD 结构图纸设计1、筒体设计筒体是旋风除尘器的主要组成部分,其直径和高度的设计对除尘效果有着重要影响。

一般来说,筒体直径越大,处理气量越大,但除尘效率可能会有所降低;筒体高度越高,分离效果越好,但阻力也会相应增加。

在 CAD 设计中,需要根据实际处理气量和除尘要求,合理确定筒体的直径和高度。

2、进风口设计进风口的形状和尺寸会影响气流的进入方式和速度分布。

常见的进风口形状有矩形和圆形,进风口的面积应根据处理气量和进口风速来确定。

在 CAD 设计中,要保证进风口的流畅性,避免出现气流的急剧转弯和局部阻力过大的情况。

3、出风口设计出风口的设计要考虑到气流的排出顺畅,避免出现回流和短路现象。

出风口的直径一般略小于筒体直径,以保证一定的出口风速。

4、灰斗设计灰斗用于收集分离下来的粉尘,其容量应根据粉尘的产生量和清理周期来确定。

灰斗的形状通常为圆锥形或四棱锥形,在 CAD 设计中要注意灰斗的倾斜角度,以保证粉尘能够顺利排出。

5、内部构件设计为了提高旋风除尘器的分离效率,有时会在筒体内设置一些内部构件,如导流板、螺旋叶片等。

这些构件的设计需要根据具体的工况和实验数据进行优化。

三、技术参数1、处理气量处理气量是指旋风除尘器单位时间内能够处理的含尘气体体积,通常以立方米/小时(m³/h)为单位。

处理气量的大小取决于生产工艺和设备的规模。

2、除尘效率除尘效率是衡量旋风除尘器性能的重要指标,它表示除尘器能够去除的粉尘量占进入除尘器粉尘总量的百分比。

一般来说,旋风除尘器的除尘效率在 70% 90%之间,对于较细的粉尘颗粒,除尘效率可能会有所降低。

旋风除尘器计算

0.900877661

1.166666667 粉尘密度

m3/s 1500 kg/m3

与集气罩相连的管道内的气流速度 1.5

特征长度

集气罩 (H+L)大于等于 3D

2.050995905 4.850995905

2.1

烟气密度

23.07 m3/h

1.4

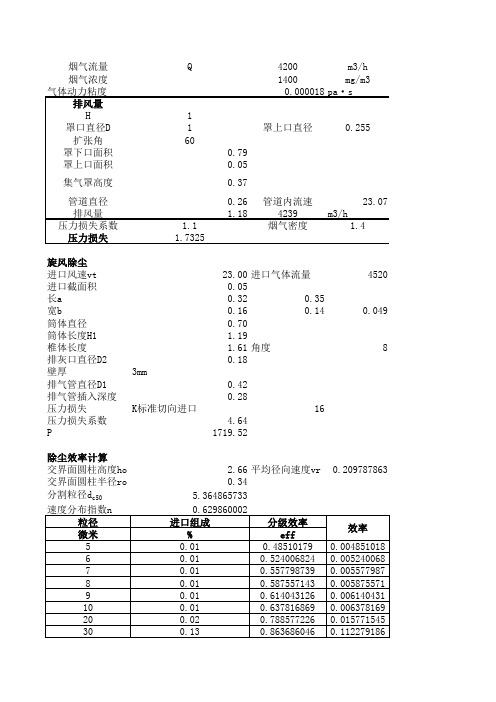

旋风除尘 进口风速vt 进口截面积 长a 宽b 筒体直径 筒体长度H1 椎体长度 排灰口直径D2 壁厚 排气管直径D1 排气管插入深度 压力损失 压力损失系数 P

3mm K标准切向进口

23.00 进口气体流量

0.05

0.32

0.35

0.16

0.14

0.701.19来自1.61 角度烟气流量 烟气浓度 气体动力粘度 排风量

H 罩口直径D

扩张角 罩下口面积 罩上口面积

集气罩高度

管道直径 排风量 压力损失系数 压力损失

Q

1 1 60

1.1 1.7325

4200

m3/h

1400

mg/m3

0.000018 pa·s

罩上口直径

0.255

0.79 0.05

0.37

0.26 1.18

管道内流速 4239

0.18

0.42 0.28

16 4.64 1719.52

4520 0.049

8

除尘效率计算 交界面圆柱高度ho 交界面圆柱半径ro

分割粒径dc50

速度分布指数n 粒径 微米 5 6 7 8 9 10 20 30

2.66 平均径向速度vr

0.34

5.364865733

0.629860002 进口组成

分级效率

旋风除尘器cad结构图纸设计和技术参数

n 第七组:

原始数据同实例,要求总效率>95%,设计两台串 联旋风除尘器。

Q235-A

1

Q235-A

1

Q235-A

1

Q235-A

1

Q235-A

1 Q235-A,成品

数量

材料

55 15 73

82 12 65

重量kg 附注

明细表

总质量

311kg

切流式旋风除尘器 外形图

设计 制图 校对 审核

图号

百分比 日期

LX-0

1:10

2023年1月

十、零件图旳画法

A.蜗壳旳画法

1)蜗壳出口断面尺寸拟定 出口风速:v=12~15m/s abv=Q,取a=b; a=(Q/v)1/2=〔5000/(15×3600)〕 1/2 =

2. 筛分理论 分级效率 粉尘分割径

1 exp[0.693 d p ]

dc

dc 18Q / 2 p LVc2

自然返回长

L 2.3D0 ( De2 / HWi )1/ 3

三、旋风除尘器旳阻力

经验公式

p k gVc2

2

阻力系数 k =6~9。

四、旋风除尘器旳尺寸比

1. 筒体直径: D0=150~1100mm 2. 筒体高度:H 1 = 1~1.5D0 3. 入口尺寸:H/W=2~4, H=0.5 D0,W=0.2D0 4. 排气管:De=0.4~0.6D0 ;S≥H 5. 锥体: H 2 ≥ L- H 1 ≈2D0 6. 排尘口: Dd ≈ 1/3D0

0.304~0.340 取a=b=320mm 2)拟定偏心距 考虑焊接以便,蜗壳出口内壁距旋风出气管20mm, 于是中心线到出口蜗壳出口内壁距半径:r=230mm, 中心线距蜗壳外壁半径:R=210+20+320=550mm。 偏心距:e=320/4=8mm

旋风除尘器设计,自动计算表格

旋风除尘器设计,自动计算表格

适用范围陶瓷多管高效除尘器和陶瓷多管脱硫除尘净化器适用于各种然少方式的燃煤锅

炉工业锅炉冲天锅炉等烟气的除尘脱硫治理

原理当含尘烟气进入除尘器后通过导向器由直线运动转换成圆周运动含尘烟气在离心力

作用下粉尘被分离捕集落入灰斗经下灰口排放进化后的烟气形成内漩流向上经排气管

进入汇风室后通过引风机排入烟囱陶瓷多管脱硫除尘净化器是在陶瓷多管的基础上增加

一个脱硫室烟气进入脱硫室经物化处理的脱硫环吸附烟气中的二氧化硫净化后排除

结构特点耐磨损腐蚀高温寿命长

节构合理性能稳定操作简单管理方便安全可靠造价低廉占地面积小使用范围广

技术性指标

除尘效率〉95%

阻力:700-900pa

林格曼黑度:〈1级

Xtj/g 型脱硫效率〉=60%

Xztd型号规格参数

吨位处理风量外形尺寸设备重量

A b h t

4t/h 12000m3/h 1070 1690 4544 3.5

进出烟口尺寸

a b c

350 1000 100

基础尺寸

L1 1390

F1 1315

L2 1990

F2 1915

旋风除尘器其特点是:没有运动部件,制作、管理十分方便。

处理相同的风量情况下效率高、

阻力低、体积小、性能稳定、造价低,作为除尘器使用时,可以立式安装,亦可以卧式安装,

使用方便,处理大风量时便于多台并联使用,效率阻力不受影响,因此使用范围广,为锅炉

及其它烟尘治理提供了理想的设备。

旋风除尘器设计

. . .. . .设计工程:旋风除尘器的设计设计者:班级:座号:一、设计题目*工厂一台锅炉,风量10000立方米∕小时,烟气温度573℃,粉尘密度4.5克∕立方米,烟尘密度2000千克∕立方米,573K时空气粘度u=2.9*10-5pa经测试,粉尘粒径分布如表1所示。

要求经除尘装置后粉尘排放浓度为0.8克∕立方米,压力损失ΔP不大于2000Pa,v=23m/s。

烟尘粒度分布根据以上数据设计一旋风除尘器.. .专二、选取旋风除尘器理由及选择的型号1.其他除尘器的特点〔1〕重力沉降室是使含尘气流中的尘粒借助重力作用自然沉降来到达净化气体的目的的装置。

这种装置具有构造简单、造价低、施工容易〔可以用砖砌或用钢板焊制〕、维护管理方便、阻力小〔一般50-150Pa〕等优点,但由于它体积大,除尘效率低〔一般只有40%-50%〕,适于捕集大于μ粉尘粒子,故一般只用于多级除尘系统中的第一级除尘。

50m〔2〕惯性除尘器是利用尘粒在运动中惯性力大于气体惯性力的作用,将尘粒从含尘气体中别离出来的设备。

这种除尘器构造简单、阻力较小、但除尘效率较低,一般常用于一级除尘。

惯性除尘器用于净化密度和粒μ以上的粗尘粒〕的金属或矿物性粉尘,具有较高径较大〔捕集10-20m的除尘效率。

对于黏结性和纤维性粉尘,因其易堵塞,故不宜采用。

〔3〕电除尘器是含尘气体在通过高压电场进展电离的过程中,是尘粒荷电,并在电场力的作用下使尘粒趁机在集尘板上,将尘粒从含尘气体中别离出来的一种除尘设备。

其与其他除尘器的根本区别在于,别离力直接作用在粒子上,因此具有耗能小、气流阻力小的特点。

其主要优点有压力损失小、处理烟气量大、耗能低、对粉尘具有很高的捕集效率和可在高温或强腐蚀性气体下操作。

但其缺点为一次性投资大、安装精度要求高和需要调节比电阻。

〔4〕湿式除尘器是使含尘气体与液体密切接触,利用水滴和颗粒的惯性碰撞及其他作用捕集颗粒或使粒径增大的装置。

它具有构造简单、造价低、占地面积小、操作及维修方便和净化效率高等优点,能处理高温、高湿的气流,将着火、爆炸的可能减至最低。

旋风除尘器cad结构图纸设计及技术参数

旋风除尘器cad结构图纸设计及技术参数旋风除尘器 CAD 结构图纸设计及技术参数一、旋风除尘器的工作原理旋风除尘器是利用旋转气流所产生的离心力将粉尘从气流中分离出来。

含尘气体由进气管进入旋风除尘器的圆筒部分,形成旋转气流。

气流中的粉尘在离心力的作用下被甩向器壁,并沿壁面下滑落入灰斗。

净化后的气体则由排气管排出。

二、CAD 结构图纸设计1、筒体设计旋风除尘器的筒体是其主要组成部分。

在 CAD 设计中,需要根据处理气量、粉尘特性等因素确定筒体的直径和高度。

一般来说,筒体直径越大,处理能力越强,但过大的直径会导致气流速度降低,影响分离效果。

2、进气管设计进气管的形状和尺寸对旋风除尘器的性能有重要影响。

常见的进气管有切向进气管和轴向进气管。

切向进气管能够使气流产生较强的旋转运动,但阻力较大;轴向进气管阻力较小,但旋转效果相对较弱。

在设计时,需要综合考虑两者的优缺点,选择合适的进气管类型和尺寸。

3、排气管设计排气管位于旋风除尘器的顶部,其直径和插入深度会影响净化后气体的排出和粉尘的二次夹带。

排气管直径过小会导致阻力增加,过大则会降低分离效率。

排气管插入深度过浅容易引起粉尘的二次夹带,过深则会增加阻力。

4、灰斗设计灰斗用于收集分离下来的粉尘,其形状和尺寸应保证粉尘能够顺利排出,避免堆积。

同时,为了防止粉尘在灰斗内搭桥,灰斗的壁面应具有一定的倾斜角度。

在进行 CAD 结构图纸设计时,需要考虑各部分之间的连接方式和密封性能,确保旋风除尘器的整体结构稳固、气密。

三、技术参数1、处理气量处理气量是旋风除尘器设计的重要参数之一。

它决定了设备的尺寸和性能。

处理气量通常根据生产工艺中的粉尘产生量和排放要求来确定。

2、分离效率分离效率是衡量旋风除尘器性能的关键指标。

它表示被分离出来的粉尘质量与进入除尘器的粉尘质量之比。

分离效率受到多种因素的影响,如筒体直径、进气管形状、气流速度等。

3、压力损失压力损失是指气体通过旋风除尘器时所产生的压力降。

旋风除尘器的设计

✧ 设计步骤✧ 主要包括类型、筒体直径及个数等参数确定。

1、确定处理量:32000压力损失✧ 2、选择除尘器类型:自己设计✧ 3、确定除尘器直径:高效旋风除尘器:D<900mm大流量旋风除尘器:D ≈1.2~3.6m锥体高度比筒体高度更重要一般圆筒高度H1=(1.5~2.0)D 锥体高度H2=(2~3.5)D锥体段高度与锥角(20~30°)与排灰口直径有关✧ 4、效率与压损核算总阻力=进口阻力+旋涡流场阻力+排气管阻力 ✧ 结果:入口风速一般在15~25m/s ✧ ✧(212PaP g υξρ=∆其中: —气体密度,kg/m3;v —入口气速,m/s ; —局部阻力系数根据雷思—利希特模式:])(6931.0[-exp -111i +⨯=n cp d d η可求出除尘器对不同粒径的离子的去除效率。

进气方式(1)切向:最普通、使用相对较多(2)螺旋面:与水平呈近似10°向下,有利于气体向下作倾斜的运动,并避免相邻螺旋的干扰,应小于15 °,一般取β≈11 ° (3)渐开线(蜗壳):进气径向减薄,减少对内部气流的干扰和撞击,加大了进口与排气管的距离,同时减少阻力20%~30%,其中以180 °为佳(4)轴向:最大限度减少进气与旋转气流间的干扰,提高效率进气管断面形式✧矩形b/h越小,入口气流径向越薄,尘粒移向器壁的路程越短,h/b=2左右h/b=2~3,b=(0.2~0.25)D,h=(0.4~0.75)D✧相对断面比=筒体断面积/进口断面积高效旋风除尘器:K=6~13.5普通旋风除尘器:K=4~6大流量旋风除尘器:K<3排气管✧排气管的直径越小,压损越大,效率越高de=(0.3~0.65)D✧排气管的切入深度过大,表面摩擦增加,上涡流空间增大✧排气管的切入深度过小或者不切入,正常旋流发生弯曲或不稳定,粉尘逃逸可能性增大切入深度> 0.8进气口高度气体在排气管内剧烈旋转,排气管末端设计成蜗壳状可减小能量损失✧6、并联使用?:✧应采用相同型号旋风除尘器,并需合理的设计风管,使每个除尘器处理量相等,避免串流;或为每个除尘器单独设置集尘箱✧7、串联使用:✧一般不宜串联使用:必须串联时,应采用不同性能旋尘器,低效者置于前端集灰斗的设计集灰斗是完成气固两相介质分离的最终环节,安装于除尘器锥体处,气流非常接近高湍流,而粉尘也正是由此排出,因此,二次夹带的机会也就更多,在则,旋流核心为负压,如果设计不当,造成灰斗漏气,就会使粉尘的二次飞扬加剧,严重影响除尘效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋风除尘器设计计算

1.1 工作原理

旋风除尘器的工作原理是气流在进入除尘器后,沿着外壁由上向下旋转,形成外涡旋。

少量气体沿径向运动到中心区域。

旋转气流在锥体底部转而向上沿轴心旋转,形成内涡旋。

气流运动包括切向、轴向和径向速度。

切向速度决定气流质点离心力大小,颗粒在离心力作用下逐渐移向外壁。

到达外壁的尘粒在气流和重力共同作用下沿壁面落入灰斗。

同时,气流从除尘器顶部向下高速旋转时,一部分气流带着细小的尘粒沿筒壁旋转向上,到达顶部后,再沿排出管外壁旋转向下,最后从排出管排出。

1.2 影响旋风器性能的因素

旋风除尘器的性能受到许多因素的影响。

其中二次效应是影响除尘效率的重要因素。

在较小粒径区间内,理应逸出的粒子由于聚集或被较大尘粒撞向壁面而脱离气流获得捕集,实际效率高于理论效率;在较大粒径区间,粒子被反弹回气流或沉

积的尘粒被重新吹起,实际效率低于理论效率。

通过环状雾化器将水喷淋在旋风除尘器内壁上,能有效地控制二次效应。

比例尺寸也是影响除尘效率的重要因素。

在相同的切向速度下,筒体直径愈小,离心力愈大,除尘效率愈高。

锥体适当加长对提高除尘效率有利。

排出管直径愈少分割直径愈小,即除尘效率愈高。

运行系统的密闭性,尤其是除尘器下部的严密性,特别重要,运行中要特别注意,在不漏风的情况下进行正常排灰。

烟尘的物理性质,如气体的密度和粘度、尘粒的大小和比重、烟气含尘浓度,也会影响除尘效率。

操作变量也是决定除尘效率的关键因素。

提高烟气入口流速,旋风除尘器分割直径变小,除尘器性能改善。

但入口流速过大,已沉积的粒子有可能再次被吹起,重新卷入气流中,除尘效率下降。

效率最高时的入口速度,一般在10-25m/s范围。

2 设计方案的确定

根据烟气特征、除尘要求、允许的阻力和制造条件等因素,选择适宜的处理方式,进行计算和核对。

如果所选的方式符合标准并且除尘效率高和阻力要求,就证明所选的方案是可行的。

否则需要重新选取新的方案设计,直到符合标准为止。

工艺设计计算

为了设计一个高效的除尘系统,需要进行多项计算和选择。

首先,我们选择了XLP/B型旁路式旋风除尘器作为除尘器的

型式。

其次,我们需要计算入口风速,一般来说,气速为12

~25m/s,我们取进口速度为15m/s。

根据烟气的流量和速度,

可以计算出入口面积A为0.037m2.

接下来,我们需要计算入口的高度和宽度。

通过查阅多种旋风除尘器的主要尺寸比例表,我们得到入口宽度b=0.136m,入口高度d=e=0.272m。

筒体直径D =3.33b=0.453m,参考

XLP/B产品系列,我们取D=460mm。

按照所选择型式的尺寸

比例,可以计算旋风除尘器各部分的尺寸,如排出筒直径

de=0.6D=276mm,筒体长度L=1.7D=782mm,椎体长度

h=2.3D=1058mm,灰口直径d=0.43D=197.8mm。

最后,我们需要计算除尘器的阻力与总阻力。

根据

XLP/B型旋风除尘器的局部阻力系数值和烟气的密度,可以

求出该除尘器的阻力△P=326.25Pa。

我们还需要考虑管道的阻力,包括沿程阻力和局部压力损失。

通过计算得出沿程阻力系

数和局部压力损失值,可以求得沿程压力损失△P=164.37Pa,

局部压力损失△Pm=3.90Pa。

综合考虑,除尘的总阻力为口L。

根据要求3.8,我们需要计算除尘效率。

假设气流在接近

圆筒壁处的切向速度近似等于气流的入口速度,即v1=15m/s,并取内外涡流交界圆柱的直径为d,其中外径为0.7d。

涡流指

数n的计算公式为n=1-0.67(D/T)^(1/4),其中D为圆柱直径,

T为涡流强度。

根据公式,我们可以求得涡流指数n为0.55.

接着,我们可以计算气流在交界面上的切向速度为24.62m/s,以及外涡旋气流的平均径向速度为0.0307m/s。

同理,我们可

以演算出当dp=1μm时,除尘效率为0.9936;当dp=7.5μm时,除尘效率为0.6404;当dp=70μm时,除尘效率为0.0562.根据

以上烟尘粒度分布表,我们可以求算出总的除尘效率为55%。