《桩基施工手册》— 钢板桩施工

钢板桩施工作业指导书

钢板桩施工作业指导书1000字钢板桩施工工作指导书一、工程概述本工程为城市基础设施建设项目,包括基础桩工程及地下管线工程。

基础桩工程采用钢板桩作为桩基,包括挖土、打桩、抽桩、修整等工作。

二、施工组织及要求1. 施工单位应成立专业施工队伍,施工人员应具备相应的技能和资格证书,并熟悉安全施工规范。

2. 施工过程中,应按照设计要求和相关规范执行,严格控制桩身的竖直度、桩顶标高和桩头和钢板桩的连接质量。

3. 构筑物的四周应留足施工空间,不得密闭或者障碍物堆高,以便于操作和能够保证安全施工。

三、材料、设备及施工技术1. 材料1.1 钢材应符合设计要求和合格的标准。

1.2 钢板桩应选用适宜的型号和规格,并经过验收合格后才可以进行施工使用。

2. 设备2.1 钢板桩打桩机。

2.2 凿岩机、卡车等辅助设备。

3. 施工技术3.1 预处理传统的钢板桩打桩钻接采用充填浆料法,充填后桥塔涵顶板和桥墩立柱就构成了单体;在钢板桩沉箱上扩充,弥补挖土出口处的稳定板不足。

3.2 打钢板桩在施工前,要进行踏勘,并确认加固方案,绘制好安全通道图和安全施工分区图。

在钢板桩预制钢板桩的较后断面上,钢板桩上要刻刻箭头来表示桥墩的中心,绘制4-5个方向,便于人员使用参考,并明确现场施工守则。

钢板桩打桩的流程:用打钢板桩的机器将钢板桩冲入地下,直到冲到所需深度,即为打钢板桩完成,打钢板桩时要注意保护钢板桩基部,避免桩头和桩身发生异动。

3.3 抽钢板桩如遇到错误铺设,要抽掉钢板桩。

在抽钢板桩时,应先割断钢板桩与连接设备,然后利用钢板桩抽取机将钢板桩拔出。

抽钢板桩过程中应保护现场安全,而且避免外伸或撤回钢板桩支撑设备以免引起部件的倒塌。

3.4 施工注意事项在实际施工中,还应注意以下几点:1. 严格控制浆液的流量和压力,避免压力过大造成土方滑落和钢板桩折损,压力过小又无法有效充填麻袋空隙,影响保护体和钢板桩的相互紧贴。

2. 桩顶标高、桥墩轴线线形、连廊升降,及连接钢板桩零件的加强筋,连接氧气焊等情况需要进行检查,以确定提供的材料是否符合质量要求,进一步推进质量合格。

钢板桩施工步骤

钢板桩施工步骤一、施工准备阶段钢板桩施工前需要进行充分的准备工作,包括设计方案的制定、施工方案的编制、施工材料和设备的采购准备等。

同时,还需要对施工现场进行勘测和清理,确保施工区域符合施工要求。

二、桩基施工准备在开始施工之前,需要对桩基进行准备工作。

首先是清理桩基区域,确保无障碍物存在。

然后根据设计要求,在桩位上进行标定和放线,确定桩基的位置和方向。

三、钢板桩的安装1. 钢板桩的安装包括振动打桩和静压打桩两种方法。

振动打桩是利用振动器将钢板桩振动沉入地下,静压打桩则是通过液压静压机将钢板桩逐节推入地下。

2. 在进行振动打桩时,首先需要将振动器安装到钢板桩上,并将其下降到设计的深度。

然后,启动振动器,使其振动力传递到钢板桩上,使其沉入地下。

3. 静压打桩时,使用液压静压机将钢板桩逐节推入地下,直到达到设计的深度为止。

在推桩过程中,需要不断检查桩的垂直度和水平度,确保桩的安装质量。

4. 钢板桩的安装过程中,需要根据设计要求设置桩头和桩脚,以保证桩的稳定性和承载力。

四、桩基施工后处理1. 钢板桩安装完毕后,需要进行桩基施工后处理工作。

首先是对桩位进行清理,清除施工过程中产生的垃圾和杂物。

然后,对桩基进行检查,确保桩的质量符合设计要求。

2. 钢板桩安装完毕后,还需要进行测量和记录工作。

通过测量桩的高程、位置和倾斜度等参数,以验证桩基的质量和稳定性,并记录在施工记录表中。

五、桩基周边处理1. 钢板桩安装完毕后,需要对桩基周边进行处理,以保证桩基的稳定性和密实性。

可以采取土工布覆盖、挖沟排水、回填土等方法,防止土体松动和沉降。

2. 桩基周边处理还需要进行草坪或者道路的修复工作,使其恢复原状。

六、施工记录和验收1. 钢板桩施工完毕后,需要对施工过程进行记录,包括桩基的安装情况、施工中发现的问题和解决措施等,以备后续参考。

2. 施工完成后,需要进行桩基的验收工作。

验收包括对桩的质量、尺寸、位置等进行检查,确保符合设计要求和规范要求。

钢板桩施工工序及施工方法

钢板桩施工工序及施工方法

本工程基坑支护采用9米长钢板桩配合内支撑进行支护,钢板桩施打深度以进入承台底2-3米为准,施工机械采用40T履带吊车,配合振动锤及200KW专用(三相220V)发电机施工。

两排钢板桩间距为3米。

用振动锤打入拉森Ⅳ型钢板桩作为围护结构,支撑体系采用HP300*300型钢水平内支撑,沿轴线方向间距5米设一道支撑,位置距钢板桩顶以下1.0米。

内支撑与钢板桩之间连接处设置HP300*300型钢围檩,全部采用焊接固定。

2、钢板桩矫正、除泥、除锈,在吊机配合下,使用千斤顶、大锤和氧气、乙炔等工具材料完成包括端部修整、桩体浇曲、扭曲及局部变形矫正、锁口变形矫正等矫正内容。

3、测量放线,并将轴线延至施工场外以利于观测和检验。

4、土方开挖至板桩顶以下1米处,进行围檩、支撑施工。

5、围檩制安:围檩及支撑设置在板桩墙顶以下0.5米处,根据设计位置在钢板桩内壁上焊围檩托架,然后吊装IIP型钢围檩并焊接加固。

6、结构物的施工:土方开挖至设计基底后,进行换填砂及铺20CM的碎石垫层、再做基础等工序。

9、钢板桩拔出:采用履带吊车,配合振动锤及200KW专用(三相220V)发电机拔桩。

钢板桩施工工艺及方法

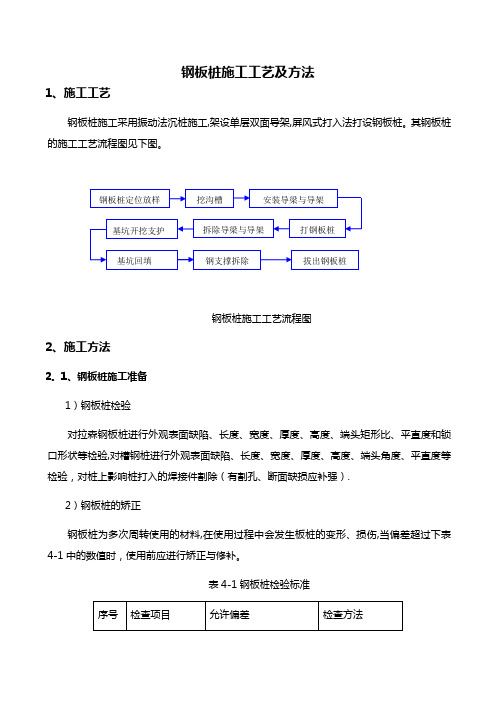

钢板桩施工工艺及方法1、施工工艺钢板桩施工采用振动法沉桩施工,架设单层双面导架,屏风式打入法打设钢板桩。

其钢板桩的施工工艺流程图见下图。

钢板桩施工工艺流程图2、施工方法2。

1、钢板桩施工准备1)钢板桩检验对拉森钢板桩进行外观表面缺陷、长度、宽度、厚度、高度、端头矩形比、平直度和锁口形状等检验,对槽钢桩进行外观表面缺陷、长度、宽度、厚度、高度、端头角度、平直度等检验,对桩上影响桩打入的焊接件割除(有割孔、断面缺损应补强).2)钢板桩的矫正钢板桩为多次周转使用的材料,在使用过程中会发生板桩的变形、损伤,当偏差超过下表4-1中的数值时,使用前应进行矫正与修补。

表4-1钢板桩检验标准(1)表面缺陷修补:先清洗缺陷附近表面的锈蚀和油污,然后用焊接修补的方法补平,再用砂轮磨平.(2)端部平面矫正:用氧乙炔切割部分桩端,使端部平面与轴线垂直,然后再用砂轮对切割面进行磨平修整.当修整量不大时,也可直接采用砂轮进行修整。

(3)桩体挠曲、扭曲矫正:腹向弯曲矫正时两端固定在支承点上,用千斤顶顶在钢板桩凸处进行冷弯矫正;侧向弯曲矫正即在专门的矫正平台上进行.(4)桩体局部变形矫正:对局部变形处用氧乙炔热烘与千斤顶顶压、大锤敲击相结合进行矫正。

(5)锁口变形矫正:用标准钢板桩作为锁口整形胎具,采用慢速卷扬机牵拉调整处理。

3)打桩机选择由挖掘机(PC220)加振动锤改装而成,通过振动使桩周围的土体产生结构变化,降低了强度,钢板桩周围的阻力减少,有利于桩的贯入。

4)导架安装为保证沉桩轴线位置的正确和桩的竖直,控制桩的打入精度,防止板桩的屈曲变形和提高桩的贯入能力,本施工方法采用单层双面导架(亦称施工围檩)。

导架通常由导梁和导桩等组成,导桩的间距为11.5m,双面导梁之间的间距比板桩墙厚度大8~15mm。

导架结构示意图见下图4—2所示。

拉森钢板桩导架图4-2:导架结构示意图导架的位置不能与钢板桩相碰。

导桩不能随着钢板桩的打设而下沉或变形。

钢板桩施工方法(五篇)

钢板桩施工方法(五篇)本文给大家提供了五篇钢板桩施工方法的文章,大家可根据自身项目情况进行参考。

第一篇一、材料选择。

采用拉森式(SP-Ⅳ)钢板桩。

二、钢板桩检验。

外观检验包括表面缺陷、长度、宽度、厚度、端头矩形比、平直度和锁口形状等内容。

检查中要注意:①、对打入钢板桩有影响的焊接件应予以割除;②、有割孔、断面缺损的应予以补强;③、若钢板桩有严重锈蚀,应测量其实际断面厚度,以便决定在计算中是否需要折减。

原则上要对全部钢板桩进行外观检查,对不符合要求的钢板桩需进行矫正。

三、钢板桩吊运及堆放装卸钢板桩宜采用两点吊。

吊运时,每次起吊的钢板桩根数不宜过多,并应注意保护锁口免受损伤。

吊运方式有成捆起吊和单捆起吊、钢筋捆扎、专人指挥。

钢板桩堆放的顺序、位置、方向和平面布置应考虑到以后的施工方便,并按型号、规格、长度施工部位分别堆放,堆放的高度不宜超过2M。

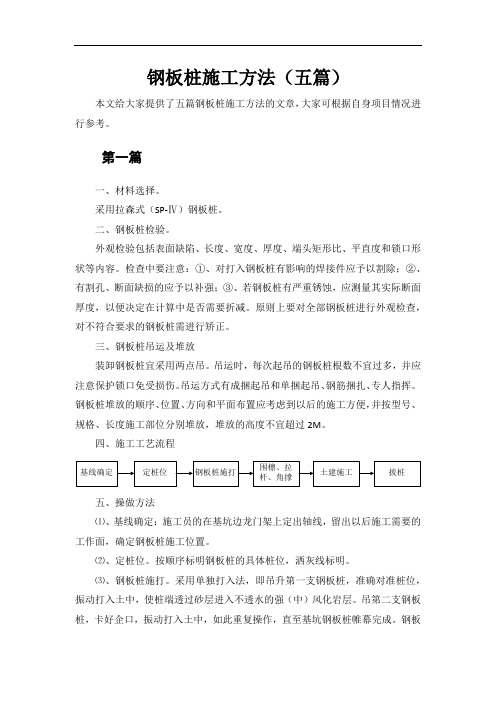

四、施工工艺流程五、操做方法⑴、基线确定:施工员的在基坑边龙门架上定出轴线,留出以后施工需要的工作面,确定钢板桩施工位置。

⑵、定桩位。

按顺序标明钢板桩的具体桩位,洒灰线标明。

⑶、钢板桩施打。

采用单独打入法,即吊升第一支钢板桩,准确对准桩位,振动打入土中,使桩端透过砂层进入不透水的强(中)风化岩层。

吊第二支钢板桩,卡好企口,振动打入土中,如此重复操作,直至基坑钢板桩帷幕完成。

钢板桩施打时,由于钢板桩制作本身的误差、打桩时的偏差、施工条件的限制,使帷幕的实际长度无法保证按钢板桩标准宽度的整数倍,故此钢板桩帷幕最终封闭合拢有相当难度。

调整的办法,一般有采用异形钢板桩来闭合或通过调整帷幕轴线用标准桩实现闭合。

由于本工程钢板桩墙精度要求不高,故采用后一方法来实现转角的闭合,即在转角处两侧各以10根钢板桩的宽度来调整轴线实现闭合。

如出现部分钢板桩长度不足,可采用焊接接长,一般用鱼尾板焊接法。

接长时避免相邻两桩接头在同一深度,接头位置应错开1M以上,且宜间隔放置打桩。

⑷、围檩、拉杆、角撑为加强钢板桩墙的整体刚度,沿钢板桩墙全长设置围檩,围檩用槽钢或角钢组成,通过拉杆固定于原已打好的钢管锚杆上,拉杆由两根Φ25钢筋组成,焊接于钢管锚杆上。

钢板桩施工步骤及方法

钢板桩施工步骤及方法引言本文档旨在介绍钢板桩的施工步骤及方法。

钢板桩是一种广泛应用于建筑和土木工程中的基础设施,具有承载能力强、施工简便等优点。

施工前准备1. 编制施工方案和施工图纸。

2. 购买所需的钢板桩和相应的施工设备。

3. 清理施工现场,确保没有障碍物。

施工步骤1. 定位和布置钢板桩的施工位置。

2. 使用挖掘机或钻孔机挖掘每个桩位的基坑。

基坑的深度和直径应符合设计要求。

3. 清理基坑并进行必要的处理,例如去除松散土壤或添加支撑结构。

4. 安装桩位辅助设施,如桩位引导装置等。

5. 吊装钢板桩并将其垂直插入基坑中。

根据需要,可以采用预埋和打大锤的方式。

6. 检查钢板桩的垂直度和水平度,并进行调整。

7. 接下来,钢板桩需要通过锤击或振动器推进至设计深度。

8. 再次检查每个桩位的垂直度和水平度,并进行必要的调整。

9. 对桩位进行固定,例如通过灌注混凝土或钢板连接件的方式。

固定方法应符合设计要求。

10. 检查整个施工过程,确保钢板桩的安装质量符合要求。

施工注意事项1. 在施工过程中,必须确保施工现场的安全。

2. 根据钢板桩的类型和设计要求,选择合适的施工设备和工具。

3. 施工前,应对钢板桩进行检查和清理,确保其质量符合要求。

4. 施工人员应按照施工方案和操作规程进行操作,严禁随意变动施工步骤。

5. 如遇到施工问题或质量问题,应及时停工并与相关人员进行沟通解决。

结论钢板桩的施工步骤及方法对于工程建设和土木工程具有重要意义。

遵循正确的施工步骤和注意事项,可以确保钢板桩的安装质量和施工效率。

在实施钢板桩施工时,应严格按照设计要求和相关规范进行操作,以确保工程的安全和可靠性。

以上是钢板桩施工步骤及方法的简要介绍,请参考。

如需进一步了解,请查阅相关资料和咨询专业人士。

钢板桩专项施工手册

钢板桩专项施工手册

简介

本手册旨在提供钢板桩专项施工方案和操作规程,以提高施工

效率和施工质量。

施工前准备

1. 了解工程图纸和设计要求。

2. 检查钢板桩的质量和数量是否符合要求。

3. 确定施工现场的布置方案。

4. 制定安全操作计划和紧急预案。

施工方法

1. 根据设计要求和工程图纸确定钢板桩的布置位置和间距。

2. 使用挖掘机或钢板桩拔取机对施工现场进行清理和准备工作。

3. 驱动钢板桩。

驱动前应进行桩长和预应力的计算,并按照相

关要求进行处理。

4. 安装衬砌。

对于明挖工程,应根据设计要求安装衬砌以保证桩体的稳定。

施工安全

1. 建立施工现场安全警示标志。

2. 安排专人负责施工安全管理。

3. 培训作业人员并配备应急救援设备。

施工质量控制

1. 对钢板桩的材料、尺寸和预应力进行检查和控制。

2. 对钢板桩的安装质量进行检查,包括桩的垂直度和桩长的测量。

3. 对衬砌的尺寸、材料和安装质量进行检查和控制。

总结

钢板桩施工是一项重要的工程环节,对施工质量和安全有着重要的影响。

本手册提供了详细的施工方案和操作规程,有助于提高施工效率和质量,减少不必要的安全事故发生。

钢板桩施工方法

钢板桩施工方法简述一、钢板桩的检验与矫正用于基坑临时支护的钢板桩,进行外观表面缺陷、长度、宽度、厚度、高度、端头矩形比、平直度和锁口形状等检验、对桩上影响核打设的焊接件割除(有割孔、断面缺损应补强)。

有严重锈蚀,量测断面实际厚度,予以折减。

矫正方法有:(1)表面缺陷矫正先清洗缺陷附近表面的锈蚀和油污,然后用焊接修补方法补平,再用砂轮磨平。

(2)端部矩形比矫正用氧乙炔切割桩端,使其与轴线保持垂直,然后再用砂轮对切割面进行磨平修复。

当修整量不大时,直接用砂轮进行修理。

(3)桩体挠曲矫正腹向弯曲矫正,是将钢板桩弯曲段的两端固定在支承点上,用设在龙门式顶梁架上的千斤顶在钢板桩凸处进行冷弯矫正;侧向弯曲矫正在专门的矫正平台上,将钢板桩弯曲段两端固定在矫正平台支座上,在钢板桩弯曲段侧面矫正平台上间隔一定距离设置千斤顶,用千斤顶顶压钢板桩凸处进行冷弯矫正。

(4)桩体扭曲矫正视扭曲情况,可采用(3)中的方法矫正。

(5)桩体截面局部变形矫正局部变形处用千斤顶顶压、大锤敲击与氧乙炔焰热烘结合方法进行矫正。

(6)锁口变形矫正用标准钢板桩作为锁口整形胎具,采用慢速卷扬机牵拉调整处理或用氧乙炔焰热烘和大锤敲击胎具推进方法进行调直处理。

二、导架安装导架由导梁和围檩桩等组成,在平面上分单面和双面;高度上公单层和双层。

本工程采用单层双面导架。

围檩桩间距 2.5~3.5m,双面围檩之间间距比板桩墙厚度大8~15㎜。

导架位置不能与钢板桩相碰。

围檩桩不能随钢板桩打设而下沉或变形。

导梁的高度适宜,要有利于控制钢板桩的施工高度和提高工效,用经纬仪和水平仪控制导梁位置和高度。

三、沉桩机械的选择用振动锤打设钢板桩。

在桩锤和钢板桩之间设桩帽,以使冲击均匀分布,保证桩顶免遭损坏。

四、钢板桩打设为保证钢板桩打设精度采用屏风式打入法。

先用吊车将钢板桩吊至插桩点处进行插桩,插桩时锁口要对准,每插入一块即套上桩帽轻轻锤击。

在打桩过程中,为保证垂直度,用两台经纬仪在两个方向加以控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

99930

4000

可承受极 限弯矩 *

Mmax

kN.m/m 516 559 602 716 774 834

1055 1118 1184 1475 1548 1625 1976 2064 2156 580 804 1548 1634 1720

U 形钢板桩(见表达.4-26)的优点如下:

⑴ 在丰富的、具备各种各样的几何力学特性的钢板桩系列之中,非常方便选取最佳性价

惯性矩

Iy-y cm4 125610 136850 148770 205040 222930 242210 343000 366820 392170 507890 537860 568840 645940 681190 716620 627090

5.4.6 钢板桩 5.4.6.1 概述

钢板桩截面有 U 型、Z 型、H 型、平型等多种形式,当板桩墙弯矩较大时,也可采用圆 管型、组合型。钢板桩墙主要用在挡土、挡土挡水的永久(如板桩码头、船坞)和临时工程 (如挡水围堰;挖沟、槽和基坑围护)结构上。在水运工程中,采用 U 型(拉森型锁口)钢 板桩为多,见图 5.4-67。在大型船坞工程中常采用组合型钢板桩,如 CAZ 型等,见图 5.4-68。

(a) 单榀桩

(b) 锁口锁合后 图 5.4-71 平型钢板桩断面示意图

4、H 型 断面模量极大(W=3275~15000cm3/m),联接处会由供应商另外配有专门的锁 口;适用于承受很大土(水)压力的大型深水泊位。因为该结构形式具有刚度极大、承载能 力极强(不仅可承受水平力,承担垂直力的能力比箱型钢板桩更为出色)、对施工设备没有特 殊要求等特点,所以这类结构目前已广泛用于欧美大量 50000~150000t 级码头工程上,同时 从 2006 年开始已经应用到国内的 10 万吨级的码头工程中。但是应用本结构形式对沉桩的偏 差控制要求较高(图 5.4-72)。

⑴ 极具竞争性的性价比; ⑵ 更大的惯性矩、结构变形量的减少和高强钢的选用,是一种最经济的结构方案; ⑶ 大宽度的断面大大提高了沉桩的功效; ⑷ 在腐蚀严重部位进行了加厚处理,使之具有优异的耐腐蚀性能。

108

t s

h

b

b

型号

宽度 高度

厚度

截面积

用钢量

b

h

t

s

mm mm mm mm

A

每根每 m 每单位面积

158

L 4 S 500 440 15.5 10.0 219 86.2

172

*----- 本表中的“可承受极限弯矩”值均按照 S430GP 强度等级考虑;

所有 PU 系列断面均可按照 0.5mm 或 1.0mm 的幅度增减其壁厚。

3、AZ 系列 BOX 钢板桩(见表 5.4-27)

惯性矩

I cm4/m 28710 32850 34270 39300 44440 46180 50700 56240 58140 6780 11620 21600 22580

比的断面;

⑵ 宽进深、厚翼缘的特点,决定了组合后的墙体具有极佳的静力力学特性;

⑶ 结构形式对称,非常方便重复利用;

⑷ 可以在工厂预先装配成“组桩”,大大提高沉桩功效;

⑸ 非常方便拉杆及其配件的安装,甚至在水下也不例外;

109

⑹ 最厚的部分位于墙体的最外侧,使之具有良好的耐腐蚀性能。

t s

h

b

b

型号

10.0

148

69.9

116

PU18 600 430 11.2 9.0 163 76.9

128

PU22 600 450 12.1 9.5 183 86.1

144

PU25 600 452 14.2 10.0 199 93.6

156

PU32 600 452 19.5 11.0 242 114.1

190

L 3 S 500 400 14.1 10.0 201 78.9

146.7

253

AZ13 10/10 670 304 10.0 10.0 143

75.2

112

AZ18 10/10 630 381 10.0 10.0 157

77.8

123

AZ36-700 700 499 17.0 11.2 216

118.5

169

AZ38-700 700 500 18.0 12.2 230

(a) 单榀桩

(b) 组合桩由四榀桩组合而成(图中轴线下

的两桩各被割去一锁口后与上两桩焊接拼接组成)

106

(c) 两组合桩锁口锁合后

图 70 Z 型钢板桩断面示意图

3、平型(又称直型) 虽然断面模量很小,但该种钢板桩的锁口具有很大的水平抗拉 能力,最大可达 5500kN/m;适用于承受水平方向有横向拉力的大型圆形筑岛围堰和格型钢 板桩重力式码头工程,施工很方便(图 5.4-71)。上个世纪 90 年代已经成功地在深圳蛇口港 和广州新沙港的码头工程中应用。

(a) 实例一

(b) 实例二 图 5.4-67 钢板桩码头施工(U 型钢板桩)

104

(a) 坞墙钢板桩在施工中

(b) 船坞竣工时的坞墙钢板桩 图 5.4-68 船坞坞墙钢板桩(CAZ36 型)

5.4.6.2 常用钢板桩 1、U 型(在我国俗称“拉森型”,实际上具有拉森锁口的钢板桩才是真正意义上的“拉

830

357

1200

516

1255

540

1800 2200 2500 3200 2000 2500

774 946 1075 1376 860 1075

110

y

h

y

b

型号

宽度 b mm

高度 h mm

钢材截 面积 A cm2

总截 面积

A0 cm2

用钢量 每根每 m

kg/m

CAZ 12 1340 604 293 4166

(a) 单榀桩

(b) 锁口锁合后 107

(c) 与 Z 型钢板桩的锁合情况 图 5.4-72 H 型钢板桩断面示意图

5、 圆管型钢管板桩 这类钢管板桩(图 5.4-73)常在围堰、码头、护岸等工程中 使用。其刚度极大,受力性能很好,又有止水功能。在日本国有采用这类钢管板桩 (∅1.0m~1.2m)组成双排大围堰,使用在 -20m 水深的工程中。

230

CAZ 13 1340 606 320 4191

251

CAZ 14 1340 608 348 4217

273

CAZ 17 1260 758 305 4900

239

CAZ 18 1260 760 333 4925

261

CAZ 19 1260 762 362 4951

284

CAZ 25 1260 852 411 5540

单榀桩

锁口锁合后

图 5.4-69 U 型钢板桩断面示意图

2、 Z 型和组合钢板桩 (1)Z 型 断面模量很大(W=1200~5015cm3/m),适用于承受较大土(水)压力的大、中、 小型工程。根据 Z 形钢板桩自身的特点,总是将 2 块联成 1 组后进行插打;尽管其施工步 骤比 U 型钢板桩略多,技术难度略大,但是由于 2 根 1 组的 Z 型钢板桩宽度可达 1160~1400mm,几乎是 U 型钢板桩单宽的 2~3 倍,其总体施工速度反而快,所以在国内很 多有形成陆域要求的码头工程中大量应用。一般采用“先震动插桩,后锤击沉桩”的施工方 法。 (2)组合钢板桩 断面模量非常大(W=3086~12741cm3/m),适用于承受很大土(水)压 力的大、中型工程。因为该结构形式具有刚度大、承载能力强(不仅可承受水平力,而且能 承担垂直力)、对施工设备没有特殊要求等特点,所以这类结构目前已广泛用于大型船坞坞 壁墙体上(图 5.4-70),同时也已经开始应用到国内一些 5~10 万吨级的码头工程,但是应用 本结构形式需要一个拼装焊接的环节

115.5

183

AZ36

630 460 18.0 14.0 247

122.2

194

AZ38

630 461 19.0 15.0 261

129.1

205

AZ46

580 481 18.0 14.0 291

132.6

229

AZ48

580 482 19.0 15.0 307

139.6

241

AZ50

580 483 20.0 16.0 322

森钢板桩”) 断面模量较大(W=600~3200cm3/m),能适用于承受较小土(水)压力的中小型

105

工程(图 5.4-69),尤其是在临时工程的应用方面。针对各种不同的地质条件,往往选用相 应功率的震动锤进行施工。随着冶炼技术的不断发展,在 2002 年之后,世界上单根 U 形钢 板桩的宽度可达 750mm;其施工速度进一步加快。

31580

1665

34200

1800

36980

1940

52250

2455

55510

2600

58940

2755

78700

3430

82800

3600

87080

3780

110450 4595

115670 4800

121060 5015

20480

1350

35540

1870

89740

3600

94840

3800

119

AU18 750 441 10.5 9.1 150 88.5

118

AU20 750 444 12.0 10.0 165 96.9

129

AU21 750 445 12.5 10.3 169 99.7

133

AU23 750 447 13.0 9.5 173 102.1