阀控缸系统在有超调前提下快速性研究

液压缸速度调节系统初步解决方案

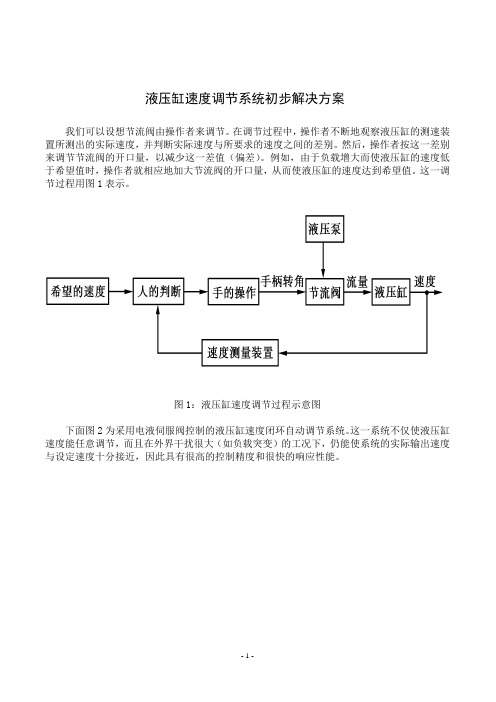

液压缸速度调节系统初步解决方案我们可以设想节流阀由操作者来调节。

在调节过程中,操作者不断地观察液压缸的测速装置所测出的实际速度,并判断实际速度与所要求的速度之间的差别。

然后,操作者按这一差别来调节节流阀的开口量,以减少这一差值(偏差)。

例如,由于负载增大而使液压缸的速度低于希望值时,操作者就相应地加大节流阀的开口量,从而使液压缸的速度达到希望值。

这一调节过程用图1表示。

图1:液压缸速度调节过程示意图下面图2为采用电液伺服阀控制的液压缸速度闭环自动调节系统。

这一系统不仅使液压缸速度能任意调节,而且在外界干扰很大(如负载突变)的工况下,仍能使系统的实际输出速度与设定速度十分接近,因此具有很高的控制精度和很快的响应性能。

图2:阀控油缸闭环控制系统原理图1-齿条;2-齿轮;3-测速电机;4-给定电位计;5-积分放大器;6-电液伺服阀;7-液压缸注:4-给定电位计,为可以调定输出电压的恒压源,即可调稳压器;5-积分放大器,和电压比较环节可由运算放大器组成的电路实现上述系统的工作原理如下:在某一稳定状态下,液压缸速度由测速装置测得(齿条1、齿轮2和测速电机3)并转换为电压uf0。

这一电压与给定电位计4输入的电压信号ug0在电压比较环节进行比较。

其差ue0=ug0-uf0值经积分放大器5放大后,以电流i0输入给电液伺服阀6。

电液伺服阀按输入电流的大小和方向自动地调节其开口量的大小和移动方向,控制输出油液的流量大小和方向。

对应所输入的电流i0,电液伺服阀的开口量稳定地维持在XV0,伺服阀的输出流量为Q0,液压缸速度保持为恒定值U0。

如果由于工况变化引起液压缸速度增大,则测速装置的输出电压uf>uf0,而使ue=ug0-uf<ue0,放大器输出电流i<i0。

电液伺服阀开口量相应减小,致使使液压缸速度降低,直到U=U0时,调节过程结束。

按照同样原理,当输入给定信号电压uf0连续变化时,液压缸速度也随之连续地按同样规律变化,实现输出自动跟踪输入。

液压缸的动态特性与控制策略研究

液压缸的动态特性与控制策略研究引言:液压系统在工程领域中具有广泛的应用。

其中,液压缸作为液压传动的核心元件,承担着控制和运动传递的关键任务。

液压缸的动态特性及其相应的控制策略对于确保系统的正常运行至关重要。

本文将深入探讨液压缸的动态特性以及常见的控制策略,并提出一些优化控制方法,以期改善液压系统的性能。

1. 动态特性分析液压缸的动态特性是指其在工作过程中所表现出来的响应速度、稳定性和精确度等方面的特性。

其中,响应速度是液压缸重要的指标之一。

1.1 响应速度液压缸的响应速度取决于液压系统中的压力、液体流量以及液压缸本身的结构和参数。

通常情况下,提高液压缸的响应速度可以通过增加油液流量、优化液压系统以及提高液压缸的阀门和密封件等方面来实现。

然而,这些方法并非都能达到理想的效果,因为液压缸的响应速度与油液的压力、温度以及负载情况等因素都存在关联。

1.2 稳定性与精确度液压缸的稳定性和精确度对于一些对运动要求较高的工作场合尤其重要。

在使用过程中,液压缸会受到外界环境、工作压力和工作负载等因素的影响,这可能导致液压缸的稳定性下降,甚至发生泄漏等问题。

此外,液压缸的精确度也需要得到保证,以满足工程实际要求。

2. 控制策略介绍液压缸的控制策略主要包括位置控制、速度控制和力控制。

不同的控制策略适用于不同的工作任务。

2.1 位置控制位置控制是常见的液压缸控制策略之一。

通过控制液压缸的位置来实现对工作系统的控制。

位置传感器可以用来获取液压缸的位置信息,并通过相应的反馈信号对液压缸进行调整和控制。

2.2 速度控制速度控制是控制液压缸运动速度的一种策略。

通过控制液压缸的流量和进出口压力,可以调节液压缸的运动速度。

此外,安装流量阀和调速阀等装置也可以实现对液压缸速度的控制。

2.3 力控制力控制是控制液压缸输出力的一种策略。

通过在液压系统中安装力传感器,并实时监测液压缸的力信息,可以控制液压缸的输出力。

这一策略常用于需要保持恒定力的工作场景,如机械加工过程中的切削和压合等操作。

基于AMESim的双阀芯控制液压缸研究解读

《起重运输机械》 2008(10基于 A M ES im 的双阀芯控制液压缸研究三峡大学机械与材料学院施工机械研究所谭宗柒戴浩林摘要 :介绍了双阀芯控制技术及其控制原理 , 阐述了双阀芯控制液压缸的流量、压力控制方法 , 并使用AMESi m 软件对双阀芯控制液压缸进行运动仿真。

仿真结果表明利用计算流量反馈的流量控制方法能够对双阀芯系统进行准确的控制。

关键词 :双阀芯 ; 流量控制 ; AM ESi mAbstract:This paper covers t w in -valve contr ol technol ogy, focusing on t w in -valve contr olled cylinder πs fl ow and p ressure contr ol methods 1Moti on si m ulati on of t w in -valve contr olled cylinder is conducted 1The results show that fl ow feedback contr ol method features accurate contr ol t o t w in -valve contr olled syste m 1Keywords:t w in -valve; fl ow contr ol; AMESi m随着液压技术与电子控制技术的结合 , 液压控制系统不断向高效率、小型化及高精度化方向发展。

电液控制系统具有控制精度高快、输出功率大等优点 , 发展 , ———负载流量独立控制技术得以在工程机械上实现。

本文对负载流量独立控制———电液双阀芯控制技术进行研究 , 为该技术的应用和推广提供了参考。

1阀控技术的 2种形式111传统阀芯的控制方式传统阀芯控制执行机构如图 1所示 , 其由单阀芯换向阀组成液压控制系统 , 进出油口由 1根阀芯来调节。

高压SF6断路器液压操动机构的阀控缸系统数学模型及其速度特性分析

高压SF6断路器液压操动机构的阀控缸系统数学模型及其速

度特性分析

苏东海;于江华;王连鹏;王尔智

【期刊名称】《组合机床与自动化加工技术》

【年(卷),期】2007(000)002

【摘要】进行了高压SF6断路器液压操动机构的结构设计和必要的特性分析,对液压操动机构设计的理论进行研究,旨在为机构的设计、结构优化以及在工程应用中提供理论的指导.从流体动力学和运动学原理出发,建立阀控缸系统的数学模型、液压缸活塞速度的数学模型和位移数学模型.分析影响活塞速度和位移的主要因素,为以后的结构优化等奠定理论基础.

【总页数】3页(P12-13,17)

【作者】苏东海;于江华;王连鹏;王尔智

【作者单位】沈阳工业大学,机械工程学院,沈阳,110023;沈阳工业大学,机械工程学院,沈阳,110023;沈阳工业大学,电气工程学院,沈阳,110023;沈阳工业大学,电气工程学院,沈阳,110023

【正文语种】中文

【中图分类】TH137

【相关文献】

1.隔膜泵新型液压动力端阀控缸速度控制系统数学模型的建立 [J], 张宏利;刘吉成;张洪生;杨洪柏;刘树林

2.基于Simulink的阀控不对称缸速度特性分析 [J], 张国生

3.高压断路器配液压操动机构液压缸缓冲特性的仿真研究 [J], 邹高鹏;王永良

4.阀控缸液压系统变负载工况速度稳定性研究 [J], 石家庆; 张建新; 张震

5.阀控非对称液压缸数学模型及建模方法研究 [J], 李晓园;陈炘;叶鹏;李鑫;徐祥;蒋辉;李琼柱

因版权原因,仅展示原文概要,查看原文内容请购买。

2D阀控缸电液激振器偏置控制的研究

( 江 工业 大学 机 械工 程 学 院 , 江 杭 州 浙 浙

30 1 ) 104

摘

要: 激振 器的偏 置控 制是控 制激振 器围绕偏 离液压执 行元件 ( 压缸 或 液压 马达 ) 液 平衡 位 置特 定距

5 6

液压 与气动

21 0 0年第 1期

2 阀控 缸 电 液 激 振 器 偏 置 控 制 的研 究 D

丁媛 媛 ,阮 健。 任 燕 ,贾 文 昂

Re e r h O h a n r 1o e to y r u i b a o t ve s a c N t e Bi s Co to fEl cr h d a l Vi r trwi 2D Va l c h

要 从 事 电 液 控制 系统 的研 究 工 作 。

4 结束 语

目前 类似此 种管 道 过 滤器 还 很少 , 能 在某 些 特 但

殊 场合起 到大作 用 , 并且 结 构 简 单 、 品经 济 , 一 定 产 有 的推广价值 和发展 前景 , 当然 , 此种管 道过滤 器还有 待

进一 步优化 和改进 。

值 、 置量单 独控制 的 目的 。 偏

推广 到诸多 工业部 门。激 振器 一 般 分 为机 械 式 、 电磁 式 和 电液式 3种 , 由于 电液 式 激 振器 能 产生 较 大 的激 振力 , 在大功 率 、 重载 振动 系统 中应用 广泛 ¨ 。 2 D阀控 缸 电液 激振器 的输 出振 动频率 取决 于 2 D 阀 阀芯连续转 动的速 度 , 于通 过 提高 转 速 实现 高频 易 振动 。由于加工误 差 和载荷不对 称等 方面原 因 , 2 由 D 阀进入液压 缸左右 两 腔 的流量 不 完 全相 等 , 没有 偏 在 置 控制 的情 况下 , 振 中心相 对 于 活塞 平衡 位 置会 有 激 所偏 移 , 偏移 量与流 量 成积 分 关 系 , 随时 间 推移 , 移 偏

阀控液压缸系统建模与仿真-机床与液压

2.6.2对称阀控制非对称缸的输出特性

当活塞杆伸出(Xv >0),

v Q1 C d wxv A1 A1 2 ( Ps P1 ) C d wxv A1 2 ( Ps PL1 ) 3 (1 n )

当活塞杆缩回(Xv <0),

v

Q1 C d wxv A1 A1

2

xv 0 xv 0

可见,完全匹配的非对称阀―非对称缸系统的承载能力最大,

不完全匹配的非对称阀―非对称缸系统次之,对称阀―非对称缸系

统的承载能力最差。这一承载能力,可从阀控非对称缸的压力-负 载曲线上看出来。

哈工大电液所 IEST Lihr@

16

以对称阀控制非对称缸为例,其压力特性如图所示

《机床与液压》第三届技术研讨会 专题报告

非对称缸电液伺服系统 分析和设计

李洪人 教授 2008年11月 哈尔滨工业大学 电液伺服仿真与试验系统研究所 哈工大电液所 IEST Lihr@

1

报告要点:

1 非对称缸电液伺服系统研究意义

2 阀控非对称缸系统静态特性分析(压力特性,输出特性,可适应 负载变化范围、最佳负载匹配设计)

2 P n FL / A1 ' s P2 3 1 n

n Ps FL / A1 P 1 n3

3 ' 1

液压缸换向时压力突变值为:

无杆腔:

2 nP (1 n ) ' s P 1 P 1 P 1 1 n3

有杆腔:

2 P (1 n ) ' s P2 P2 P2 1 n3

稳态时力平衡方程

此时 m=1,即 w1 =w2 =w3 =w4 w

P 1A 1P 2 A2 FL

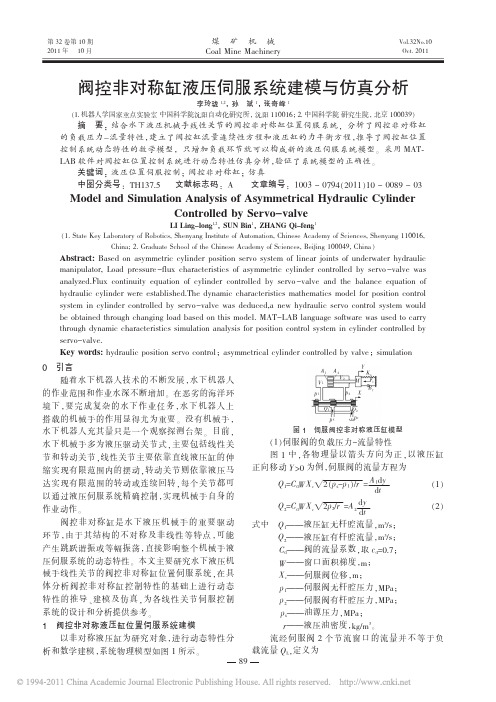

阀控非对称缸液压伺服系统建模与仿真分析

煤矿机械Coal Mine MachineryVol.32No.10Oct.2011第32卷第10期2011年10月引言随着水下机器人技术的不断发展,水下机器人的作业范围和作业水深不断增加。

在恶劣的海洋环境下,要完成复杂的水下作业任务,水下机器人上搭载的机械手的作用显得尤为重要。

没有机械手,水下机器人充其量只是一个观察探测台架。

目前,水下机械手多为液压驱动关节式,主要包括线性关节和转动关节,线性关节主要依靠直线液压缸的伸缩实现有限范围内的摆动,转动关节则依靠液压马达实现有限范围的转动或连续回转,每个关节都可以通过液压伺服系统精确控制,实现机械手自身的作业动作。

阀控非对称缸是水下液压机械手的重要驱动环节,由于其结构的不对称及非线性等特点,可能产生跳跃谐振或等幅振荡,直接影响整个机械手液压伺服系统的动态特性。

本文主要研究水下液压机械手线性关节的阀控非对称缸位置伺服系统,在具体分析阀控非对称缸控制特性的基础上进行动态特性的推导、建模及仿真,为各线性关节伺服控制系统的设计和分析提供参考。

1阀控非对称液压缸位置伺服系统建模以非对称液压缸为研究对象,进行动态特性分析和数学建模,系统物理模型如图1所示。

图1伺服阀控非对称液压缸模型(1)伺服阀的负载压力-流量特性图1中,各物理量以箭头方向为正,以液压缸正向移动Y >0为例,伺服阀的流量方程为Q 1=C d WX v 2(p s -p 1)/r 姨=A 1d y(1)Q 2=C d WX v 2p 2/r 姨=A 2d yd t(2)式中Q 1———液压缸无杆腔流量,m 3/s ;Q 2———液压缸有杆腔流量,m 3/s ;C d ———阀的流量系数,取c d =0.7;W ———窗口面积梯度,m ;X v ———伺服阀位移,m ;p 1———伺服阀无杆腔压力,MPa ;p 2———伺服阀有杆腔压力,MPa ;p s ———油源压力,MPa ;r ———液压油密度,kg/m 3。

基于Amesim的调速阀控同步升降系统仿真研究

第58卷0引言节流调速是液压系统的一种主要调速方式,通过调节流量阀来改变进入或流出执行元件的流量,实现对执行元件速度的控制调节[1]。

这种调速回路因其结构简单、成本低、低速稳定性好等优点,在工程实际中广泛应用[2]。

根据使用的流量调节元件的不同,节流调速可分为节流阀节流调速、调速阀节流调速。

由于普通节流阀在实际应用中存在速度不稳定、刚性差的问题,因此在机床、工程机械等液压系统中,调速阀节流调速逐渐代替节流阀节流调速。

按调速阀在回路中位置的不同,调速阀节流调速又可分为进口节流调速、出口节流调速和旁油路调速。

某高脚车升降系统要求车体能够实现平稳升降,保证升降的同步性,否则会造成对车体或液压油缸的破坏,甚至由于车体的不平横而对高脚车整体结构造成严重的破坏。

调速系统速度响应的快速性、平稳性对高脚车升降系统的振动冲击及同步性有着至关重要的影响[3]。

但由于高脚车车体重心位置位于车体左后方,四个升降油缸所受负载不相等,为保证车体升降同步性,本文利用A m es i m 液压系统仿真技术,建立高脚车升降系统调速阀进口节流调速回路、出口节流调速回路以及上升调速阀进口节流调速、下降调速阀出口节流调速回路仿真模型,对比分析三种回路在四个油缸负载不同的情况下,压力、速度的稳定性以及高脚车车体升降的同步性。

结果表明采用调速阀+整流板的升降系统,即上升采用调速阀进口节流调速、下降采用调速阀出口节流调速回路,压力、速度较稳定,且升降同步性能好,最终达到缩短设计周期、优化系统和提高系统稳定性的目的[4-5]。

1工作原理1.1高脚车升降系统原理某高脚车车体重心位于左后方,四个升降液压缸在升降时所受的负载各不相等,系统要求能够实现平稳升降,保证高脚车升降的同步性。

升降系统原理图如图1所示,液压缸1~4的结构和参数完全相同,四个液压缸分别位于四个车轮处,所受负载各不相同,通过控制多路阀5实现高脚车车体上升和下降动作,当多路阀位于中位时,高脚车车体停止上升或下降,液控单向阀可实现液压缸锁紧,可严密封闭液压缸两腔的油液,这时活塞就不能因外力作用而收稿日期:2022-07-05;修订日期:2022-08-10作者简介:魏海涛(1983-),男,高级工程师,工程硕士,从事液压技术方向研发设计通信作者:张晓丽,E-m ai l :799656900@基于A m esi m 的调速阀控同步升降系统仿真研究魏海涛1,2,魏海锋3,张晓丽1,马志刚1,王生金1,2,杨志怀1,2(1.兰州兰石集团有限公司能源装备研究院,甘肃兰州730314;2.兰州兰石能源装备工程研究院有限公司,甘肃兰州730314;3.兰州兰石石油装备工程股份有限公司,甘肃兰州730314)摘要:某高脚车升降系统要求车体能够实现平稳升降,保证升降的同步性,否则会造成对车体或液压油缸的破坏,甚至由于车体的不平横而对高脚车整体结构造成严重的破坏。