定向凝固技术的发展与应用

定向凝固技术的发展及在特厚钢板生产中的应用

Vo . 0 . 1 3 No 5

Oc . 2 0 t ,0 7

定 向凝 固技 术 的 发展 及 在 特 厚 钢 板 生 产 中 的 应 用

刘 鹏 , 坤 , 亮花 刘 冯

( 宁科技大学 材料科学与工程学院 , 辽 辽宁 鞍山 1 4 5 ) 0 1 1

摘 要 : 定向凝固枝术是制备具有单一取向组织和高力学性能材料的有效方法。就定向凝固技术的原理、

随着 工业发 展 , 一些 重 型设备 和 军用装 备 对特 厚板 的需 求 愈来 愈 多 的 , 海 洋石 油 平 台 、 空母 舰 如 航 装 甲板 、0万 千 瓦汽 轮发 电机 汽包 、 6 大型 水 电站 闸 门 、 原子 能 发 电 站 外壳 、 大厚 板模 具 钢 等 。这 些 特 特

厚板 如用传 统 钢 锭 轧制 , 往 因中心 偏 析 、 往 内部疏 松 、 V 型偏 析 、 纹 、 杂 的存 在而 难 以胜 任 , 别 倒 裂 夹 特 是要求 z 向性 能和超声 波 探伤 的特 厚板 问题 更加 突出 。如果 采用 连 铸 生产 特厚 板 , 由于压 缩 比不 够 而

难 以满 足板 厚 度 的要求 , 用定 向凝 固技术 能 够消 除结 晶过 程 中生 成 的横 向 晶界 , 以提高 材料 的力 学 采 可

发展 状 况 及 其 在 特 厚 钢 板 生 产 中的 应 用 作 了综 合 阐述 。

关键 词 : 定向凝固; 特厚钢板 ; 综合性能

中图分 类号 : G 3 .1 文献 标识 码 : 文章 编号 :6241 (070— 7 5 T 355 A 17— 020 )5 4 3 4 0 0

高 材料 的纵 向力 学性 能 。 因此 , 在半 导体 材料 、 磁性 材 料 、 复合材 料 等 的加 工 中应 用广 泛 , 成为凝 固过 并

定向凝固技术的发展与应用

各 种热 流能 被 及时 导 出是 定 向凝 固过 程得 以实

现 的关 键 , 也是凝 固过 程成 败 的关 键 。获得并 保持单 向热流 是定 向凝 固成 功的重 要保 证 伴 随着 对热 流 。 控 制 ( 同的加 热 、 不 冷却 方式 ) 术 的发 展 , 技 传统 定 向

hso y o p o e e p rt r r din n o t d c oig r t r m h s e t f ndr cin l O it r fi r v d tm e a u e g a e t d pr mo e o l ae f m a n 0 t e a p c ii t a - o u e o S

p e r t n a e ito c d. r pa a i r r du e o n

K ywor s Undr c in l o iic t n, m p r t r r din , t r l e a a in e d : i i t a l f a i Te e o s d i o e au e g a e t Ma e i a pr p r t o

l ic t nt c n lg v lt n An h p l a in f ndi c in l oi f a int c n lg a e il i f ai e h oo y e ou i . d t e a pi t so i r t a l i t e h oo y i m t r di o o c o u e o s dic o n a

ic t n t c n l g e n o t u u n di c in l o i f a i n t c n l g e r lo r ve d. I i, f a i e h o o i s a d c n i o s u i r t a l i t e h o o i s a e a s e iwe t s a i o n e o s dic o

单晶铜 定向凝固

单晶铜定向凝固

单晶铜是一种由晶体结构完全一致、没有晶界和晶粒边界的铜材料。

它在制备过程中通过定向凝固技术来控制晶体的生长方向,使得整个材料的晶体结构保持一致。

定向凝固是一种被广泛应用在材料科学和工程中的技术。

在定向凝固过程中,材料的熔融态被控制在一个特定的温度下,然后慢慢降温,使得晶体从熔融态开始逐渐生长。

通过合理的温度和降温速率控制,可以使得晶体的生长方向保持一致,从而得到单晶材料。

在制备单晶铜时,通常采用一种被称为"铸造"的方法。

首先,将铜加热至熔点,然后将熔化的铜放入一个狭长的容器中,容器的底部有一小个开口。

通过控制温度和降温速率,使得熔化的铜从容器的底部缓慢流出,逐渐凝固。

在凝固过程中,晶体从容器底部开始生长,然后逐渐向上延伸。

最终得到的铜材料就是一个无晶界的单晶体。

单晶铜具有一些独特的性质和应用。

由于没有晶界和晶粒边界,它具有更高的强度和塑性,且疲劳和脆性性能更好。

这使得单晶铜在航空航天、能源、电子、光学等领域具有重要的应用前景。

例如,单晶铜可以用于制造高温下的涡轮叶片、燃烧室壁板、导热器等部件,以提高发动机的性能和效率。

此外,单晶铜还可以用于制造高精度的光学元件,如激光反射镜片、X射线透射窗口等。

(完整word版)西工大凝固技术选修课作业

1。

凝固过程中有哪几类重要的传输过程?他们是如何影响凝固过程的?如何有效控制这些传输过程?答:凝固过程中包括热量传输、质量传输和动量传输;凝固过程的传热符合传热的普遍规律,包括传导、对流及辐射三种基本传热方式,但同时也具有自身的一些特点。

首先它是一个有热源的传热过程。

金属凝固时释放潜热,可以看成是一个热源释放的热,且这个热源位置在不断地移动。

其次,在金属凝固时存在着两个界面,即固液界面和金属—铸型间界面,在这些界面上,会发生极为复杂的传热现象。

质量传输包括扩散传质、对流传质、相间传质。

若溶质再分配过程不能充分完成,扩散不均匀,则产生成分偏析,金属凝固结束后,各处成分不完全相同.动量传输即为液态金属的流动,包括动量对流和自然对流。

当对流达到紊流程度时,会冲刷枝晶壁造成晶粒繁殖,促使等轴晶的发展,特别是溶质浓度较高的合金容易借助流动形成等轴晶。

2.试述等轴晶的形核机理,给出主要的晶粒细化方法和相应的工艺过程.答:等轴晶形核的机理有:a、型壁上形核按照大野笃美的机理游离;b、固液两相区的枝晶被熔断并被液流带入液相区;c、自由表面凝固形成“晶雨”;游离晶的形成:液态金属在铸型型壁的激冷作用下发生了两种变化1、在型壁上形成晶核;2、液态金属因冷却收缩而发生流动。

生长中的晶核在液流作用下从型壁脱落进入液相区。

枝晶熔断:枝晶生长过程中由于根部溶质的富集产生“缩颈”并熔断、脱落;在没有强制对流的条件下,大量被熔断枝晶的形成与漂移均与侧向生长的两相区中枝晶的流动密切相关;表面凝固和“晶雨"的形成:表面凝固取决于熔体的凝固温度与环境之差。

表面凝固必须具备的形核条件与内生生核相似,需较大的过冷度.当合金温度与环境温度之差较大时,表面获得所需要的过冷度而发生形核长大。

液相的流动和表面的扰动会使表面形成的晶核下落形成”晶雨"。

晶粒细化的方法:a、添加晶粒细化剂,即向液态金属中引入大量形核能力很强的易帜晶核,达到细化晶粒的目的;b、添加阻止生长剂以降低晶核的长大速度,使形核数量相对提高,获得细小的等轴组织;c、采用机械搅拌、电磁搅拌、铸型振动等力学方法,使枝晶折断、破碎,使晶粒数量增多,尺寸减小;d、提高冷却速度使液态金属获得大过冷度,增加形核速率;e、去除液相中的异质晶核,抑制低过冷度下的形核,使合金获得很大过冷度,并在大过冷度下突然大量形核,获得细小等轴组织。

定向凝固及单晶制备技术4.

不同凝固条件下的溶质分凝

溶质保守系统的一维定向凝固过程(a)和非溶质保守系统的区熔过程(b)

(a) 平衡凝固的情况(Equilibrium freezing) 凝固足够慢,液相和固相都能充分扩散,没有成分梯度

存在于固相和液相中。根据溶质守恒有:

CSfS+CL(1-fS)=C0 CS[fS+(1-fS)/k0]=C0 CS=C0k0/(1+(k0-1)fS) 方程中CS为凝固的固相成分,C0为原始液相成分,k0为平衡 溶质分布系数,fs为已凝固的固相分数,因此只要知道C0、k0 就可以计算不同凝固位置fs下的成分Cs。

第4章 定向凝固中的温度场和溶质场

4.1 定向凝固中的溶质场和温度场

x0 x c(x, )dx

x0

J (x0 , )

J (x0

x0 , )

x0 x Q(x, )dx

x0

[c(x1, )]x

J (x0 , )

J (x0

x0 , )

Q(x2 , )x

x0<x1<x0+x; x0<x2<x0+x

方程中左边为控制单元体的溶质变化,右边第一项和第二项为

从x0位置处传入的溶质和从x0+x传出的溶质,其中J(x0,)为位 置为x0,时刻的溶质流量密度,而第三项为单元体中存在源或 黑洞产生或消耗溶质的部分。

c(x0 ,

dCL dz

0

边界条件: [CL(0)-CS]V+D[dCL(z)/dz]z=0=0, z=0;

CL()=C0,

z=;

CL (z)

第7章定向凝固课件

1

定向凝固技术

o 定向凝固技术的特点 o 定向凝固设备与方法 o 定向凝固中温度场分布 o 定向凝固中浓度场分布 o 定向凝固界面稳定性

2

定向凝固技术

3

涡轮叶片

图1 等轴晶、定向柱状晶和单晶叶片

4

光学晶体

图 2 光学晶体CaF2(左1:φ220×150mm).

5

定向凝固技术的特点

41

(b) 液相完全混合的情况 (Complete mixing)

42

43

(c) 液相中没有混合的情况(Nomixing)

界面处排出的成分只能通过液相扩散进行,而固相 中无溶质扩散,则溶质达到稳态分布的情况

z’=z+Vt

边界条件: z=0 ,CL(0)=CS/k0 ;z= , CL( )=C0

21

定向凝固技术

o 定向凝固中温度场分布

22

23

24

25

26

27

28

29

30

31

32

33

34

定向凝固技术

o 定向凝固中浓度场分布

35

定向凝固中的溶质场

x0<x1<x0+ x; x0<x2<x0+ x 方程中左边为控制单元体的溶质变化,右边第一项和第二项为 从x0位置处传入的溶质和从x0+ x传出的溶质,其中J(x0,T)为位 置为x0 ,T时刻的溶质流量密度,而第三项为单元体中存在源或 黑洞产生或消耗溶质的部分。

6

提拉法

直拉法(丘克拉斯 基法), Czochralshi method(process) 简称CZ) Czochralshi crystal pulling technique

二

籽晶法制备单晶高温合金叶片

作

业

1.定向凝固技术原理。

2.定向凝固法生长单晶的设备包括哪四部分?

3.定向凝固法生长单晶时理想的轴向温度分布

应满足什么要求?

4.单晶高温合金的生长采用定向凝固技术通常 有哪两种方法?工作原理是什么?

转折型

螺旋型

倾斜型

尺度限制型

螺旋型选晶器是目前应用最广泛也是最成功的 选晶器类型。

实例:单晶高温合金的生长

原理是材料和使铸造部件相同的籽晶安放在 模壳的最底端,它是金属和水冷却铜板接触 选晶法 的唯一部分,具有一定过热的熔融金属液在 (自生籽晶法) 籽晶的上部流过,使籽晶部分熔化,然后在 具有一定温度梯度的炉子中抽拉模壳,金属 定向凝固 熔液就在剩余的籽晶发生外延生长,凝固成 三维取向和籽晶相同的单晶体。 籽晶法

理想的轴向温度分布应满足以下几点要求:

1、高温区的温度应高于熔体的熔点,但也不要太高,以 避免熔体的剧烈挥发; 2、低温区的温度应低于晶体的熔点,但也不要太低,以 避免晶体炸裂; 3、熔体结晶应在高温区和低温区之间温度梯度大的那段 区间进行,即在散热板附近; 4、高温区和低温区内部要求有不大的温度梯度。这样既 避免了在熔体上部结晶,又避免了在低温区晶体内会产生 较大的内应力。

汰,形成高品种 单晶。 图 晶体生长选晶示意图

特定结构的坩埚

晶体各向异性决定了晶体不同取向 的晶体生长速率不同,生长过程中 必然形成晶体的竞争生长。

图 晶体生长的几何淘汰示意图

若有许多呈不同取 向的晶核在一个基底上 生长,当晶体生长到一 定阶段后,就只有那些 生长速度最大方向与基

底平面垂直的晶体才能

定向凝固技术

1925年: 布里奇曼(Bridgman)提出通过控制过冷度定向凝固 以获得单晶的方法; 1949年: 斯托克巴格(Stockbarger)进一步发展了这种方法; 故这种生长单晶的方法又称Bridgman—Stockbarger方 法,简称B—S方法。

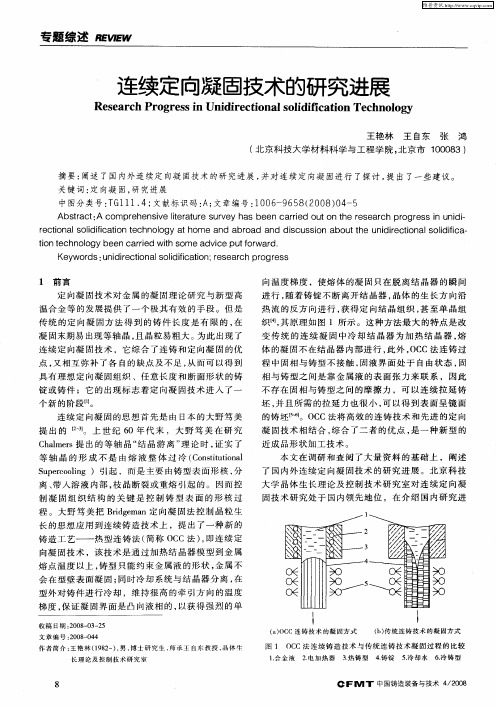

连续定向凝固技术的研究进展

1 前 言

向温 度梯 度 ,使 熔 体 的凝 固 只在 脱 离结 晶 器 的瞬 间 进行 , 随着铸 锭 不 断离 开结 晶器 , 晶体 的生 长方 向沿 热流 的反 方 向进 行 , 得定 向结 晶组 织 , 至单 晶组 获 甚

织[, 4 其原 理 如 图 1所示 。这 种方 法最 大 的特 点是改 l

点, 又相 互 弥补 了各 自的缺 点及 不足 , 而 可 以得 到 从 具有 理想 定 向凝 固组 织 、任 意长 度 和 断面 形状 的铸 锭 或 铸件 ;它 的出现 标志 着定 向凝 固技 术进 入 了一 个 新 的 阶段 l 】 1 。 连续 定 向凝 固 的思想 首先 是 由 日本 的 大野 笃美

维普资讯

连续定向凝固技术的研究进展

Re e r h o r s n s a c Pr g e si Uni i e to l o i fc to c no og d r c i na ldii a i n Te h l y s

王 艳林 王 自东 张 鸿

向凝 固技 术 ,该 技术 是通 过 加热 结 晶器 模 型到 金 属 熔 点 温度 以上 , 型 只能 约束 金 属液 的形 状 , 属不 铸 金 会在 型壁 表 面凝 固 ; 时冷却 系 统与 结 晶器 分 离 , 同 在 型外 对铸 件进 行 冷却 ,维 持 很高 的 牵 引方 向 的温度 梯 度 , 证凝 固界 面是 凸向液 相 的 , 保 以获得 强 烈 的单

提 出 的 】 。上 世 纪 6 O年 代 末 ,大 野 笃 美 在 研 究 C am r 出 的等 轴 晶“ 晶 游 离 ” 论 时 , 实 了 hl es提 结 理 证 等 轴 晶 的 形 成 不 是 由 熔 液 整 体 过 冷 ( os tt n l C ntui a i o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定向凝固技术的发展与应用摘要:定向凝固技术是指利用一定的设备,在一定的工艺条件下使材料的组织具有特殊取向从而获得优异性能的工艺过程。

定向凝固技术是伴随着高温合金的发展而逐步发展起来的。

本文综述了定向凝固技术的定向凝固理论,对比分析了不同定向凝固方法的优缺点,并从四个方面论述了提高温度梯度的途径,最后对定向凝固技术的发展及应用前景做了展望。

关键词:定向凝固;工艺特点;温度梯度;应用1.引言凝固是材料制备与加工的重要手段之一,先进的凝固技术为先进材料开发与利用提供了技术条件。

凝固过程中包含了热量、质量和动量的传输过程,它们决定了材料凝固组织和成分分布,进而影响材料性能。

近20年中,不仅开发出许多先进凝固技术,也丰富和发展了凝固理论。

其中,先进凝固技术主要集中于如下几种类型:定向凝固、快速凝固与近快速凝固技术、外加物理场(压力场、电磁场、超重力或微重力场)中的凝固技术以及强制流动条件下的凝固技术等。

定向凝固技术是对金属材料进行凝固过程进行研究的重要手段之一,可用于模拟合金的凝固过程,制备高质量航空发动机定向和单晶叶片等。

同时,也是研究固液界面形态及凝固组织行之有效的技术手段。

定向凝固技术的出现是涡轮叶片发展过程中的一次重大变革。

铸造高温合金叶片的制造工艺经历了从等轴晶铸造到定向单晶凝固的发展过程,不仅在晶粒结构的控制上取得了很大进展,而且铸造性能也有了很大提高,常规的铸造高温合金尽管有较高的耐温能力,但材料的中温蠕变强度较低。

定向凝固技术能够使晶粒定向排列,在垂直于应力方向没有晶界,同时由于沿晶粒生长的(001)方向具有最低的弹性模量,这样将大大降低叶片工作时因温度不均匀所造成的热应力,因此使蠕变断裂寿命和热疲劳强度得到很大提高,如DS Mar-M200+Hf比等轴晶合金热疲劳性能提高了8倍。

此后,随着各种定向凝固技术的不断发展,固液界面前沿的温度梯度不断增大、冷却速率逐渐提高,定向生产的叶片综合性能也日2. 定向凝固理论2.1成分过冷理论Chalmers、Tiller[1, 2]等人在研究中发现在合金中液固界面前沿由于溶质富集导致平界面失稳而形成胞晶和枝晶,首次提出了著名的成将会产生成分过冷”分过冷”判据:G L m L C o( k o _ 1)V k0D L ( 1) 式中,G L为液固界面前沿液相温度梯度;V为界面生长速度;m L为液相线斜率;C o为合金平均成份;k o为平衡溶质分配系数;D L为液相中溶质扩散系数。

据此可以得到平界面稳定生长的临界速度:■:to( 2) 式中,:t^mL C o(k o -1),厶t。

是合金平衡结晶温度间隔。

成分过冷理论是判断液固界面稳定性的第一个简明而适用的判据,对平界面稳定性,甚至胞晶和枝晶形态稳定性都能够很好的做出定性的解释。

但是,成份过冷理论没有考虑界面张力的稳定化效应,因此对平界面失稳后界面的尺度特征没有任何说明;没有考虑固、液相之间在传热和传质方面的差异对界面稳定性的影响;把平衡热力学应用到非平衡动力学过程中,必然带有很大的近似性。

2.2 .绝对稳定理论鉴于成分过冷理论存在不足,Mulllns和Sekerka3-7]提出了考虑溶质浓度场和温度场、固液界面能以及界面动力学的绝对稳定理论( MS理论)。

在运算时,假定固液界面处于平衡,表面能为各向同性、无对流,在平的固液界面上有干扰,推导出的界面温度为:T「=T S =T m"T=T m-T m"式中,T L*为界面液相温度;T S*为界面固相温度;T m是平面凝固界面的熔点;-是Gibbs-Thomson数;' 为曲率(曲面凹向液面时为正)依据该理论推导出的界面失稳公式为:D L m L G c T厂V2k o 二m式中,G c是溶质质量分数梯度。

根据绝对稳定理论,可概括出下列几点⑹:(1)快速凝固时,界面张力总是起到稳定固液界面的作用;(2)快速凝固时,溶质原子总是起到破坏固液界面稳定的作用;(3)平衡溶质分配系数越小,对绝对稳定区的平衡凝固条件要比成分过冷区的越苛刻;(4)快速凝固时,宏观的扩散边界层变得很薄,大约只有几个原子层,固液界面前进的速率超过溶质原子在液相中的扩散速率,使得在固液界面的局部不平衡不起作用,导致完全的溶质截留。

绝对稳定理论虽然己能应付快速凝固时的平衡凝固条件,但尚在不断完善中。

如该理论只适合于稀溶液,即低溶质质量分数的情况,且忽略了凝固速率对溶质分配系数的影响。

3. 定向凝固的种类及特点定向凝固技术按工艺大致可以分为以下几种:3.1发热剂法[9](EP法)发热剂法是定向凝固工艺中最原始的一种,为了造成一个温度梯度,零件模壳放在一个水冷铜座上,并在顶部加发热剂。

这种工艺生产成本低,但无法保证重复性,难以生产高质量的发动机高温叶片。

3.2功率降低法(PD法)这种工艺在于控制位于铸件外部的炉子的功率。

因此,铸件的温度可以控制,并可按要求调整功率下降的速度以得到稳定的凝固速度。

铸型加热感应圈分为两段,铸件在凝固过程中不移动。

当模壳被预热到一定过热温度时,向型壳内浇入过热的合金液,切断下部电源,上部继续加热,从而在铸型内形成一定的温度梯度,以此来控制晶粒长大。

这种工艺可达到的温度梯度最小,在10 C/cm左右,因此制出的合金叶片长度受到限制,并且柱状晶的平行度差,甚至产生发射状凝固组织。

合金的纤维组织在不同部位差异较大。

3.3快速凝固法(HRS法)快速凝固法是对功率降低法的进一步改进,是现在实验室和工业生产中广泛应用的一种工艺。

它与PD法的主要区别是:铸型加热器始终加热,在凝固时,铸件与加热器之间产生相对移动,另外,在热区底部使用辐射挡板和水冷套,在挡板附近产生较大的温度梯度,以此来实现降低功率,从而控制晶粒长大。

HRS 法较PD法凝固速率增加了近四倍,辐射挡板对提高温度梯度具有重要的作用,HRS法所做的这些改进,加强了系统的散热能力,使温度梯度值较PD法增加了两倍,大大缩小了凝固前沿的两相区,局部冷却速度较快,热传导条件较稳定,有利于长叶片的生产。

此法的特点是铸件以一定抽拉速度从炉子中移出,或者炉子移离铸件。

在这两种情况下,炉子均保持全功率。

HRS法可以细化组织,提高机械性能,是目前高温合金精铸定向凝固技术中应用最为广泛的一种方法,其缺点是凝固开始时热传导不够稳定,随着凝固过程的进行,热传导通道变长,影响热传导效果。

3.4液态金属冷却法(LMC)该方法的工艺过程与HRS法基本相同。

当合金液浇入铸型后,按照预定的速度将铸型拉出炉体,浸入金属液(如锡、稼锢合金等),金属液保持在一定温度范围内,并使其水平面保持在凝固的固液界面附近处,用液态金属冷却铸型,以此来进行导热,以控制晶粒长大。

与PD法及HRS法相比,无论是局部凝固时间,还是糊状区宽度,液态金属冷却法的都最小,而且液态金属冷却法的G L 和R都是最大,从而冷却速率最大。

因此用液态金属冷却法定向凝固的高温合金的纤维组织比较理想。

3.5流态床冷却法[10](FBQ法)Nakagawa等首先用流态床法来获得很高的G L,进行定向凝固。

用流态化的150号ZrO2粉作为冷却介质。

Ar气用量大于4000 cm3/min,冷却介质温度保持在100~120 C。

在相同条件下,液态金属冷却法的温度梯度为100~300 C /cm,而流态床冷却法为100~200 C/cm,FBQ法基本可以得到液态金属冷却法那样高的温度梯度,而且没有大多数液体金属冷却剂所固有的污染之害,是非常经济和具有广阔应用前景的定向凝固技术。

此外,定向凝固技术的方法还有区熔融化法、区熔液态金属冷却法[11]、EFG 法和 Battelle 法[12]等。

4. 提高温度梯度的途径从定向凝固技术的发展过程可以看出,获得高温度梯度的基本原则可考虑如 下几个方面:(1)提高凝固界面前沿处熔体的温度以强化输入界面的热流是提高 G L 的有 效方法。

目前先进的定向装置多采用双区加热器来提高凝固界面前沿附近区域熔 体的温度以增加G L ,而在距界面较远处炉温则维持在不很高的温度,以避免合 金熔体过热以及损害模壳与炉膛;(2) 强化已凝固相内的散热,以提高凝固界面固相侧的温度梯度 G S ,由凝 固界面的热平衡可得液相侧温度梯度 G L =K S G S /K L -A HR/K L ,式中为凝固潜 热,K L 、K S 分别为液相、固相的导热系数,从上式中可以看到,强化固相侧的冷却能力,提高G S 可相应提高G L ;(3) 改善高温加热区与低温冷却区间的隔热,用隔热性能较好的挡板保持两区间尽可能高的温度差,可有效地加大界面前沿的温度梯度 G L ;(4) 在定向凝固过程中控制凝固界面在隔热挡板附近, 也有利于G L 的提高。

实验表明,在热、冷两区间的隔热挡板附近热流密度值最大, 在生长过程中采用 计算机控制,使凝固界面维持在挡板附近可使 G L 显著提高。

5. 结束语定向凝固技术最初用来消除结晶过程中生成的横向晶界,从而提高材料的单 向力学性能[13]。

由于定向凝固技术能得到一些具有特殊组织取向和优异性能的 材料,因而自它诞生以来得到了迅速发展 [14],目前已被广泛地应用于半导体材 料、磁性材料以及复合材料的生产。

同时,定向凝固技术的出现也为凝固理论的 研究和发展提供了实验基础。

因为在定向凝固过程中温度梯度和凝固速率这两个 重要的凝固参数能够独立变化,从而可以分别研究它们对凝固过程的影响。

此外, 定向凝固组织非常规则,便于准确测量其形态和尺度特征。

近些年来,随着定向凝固技术的发展,定向凝固的试验研究也不断深入[15]参考文献[1] Rutter J W, Chalmers B. A prismatic substructure formed during solidification ofmetals[J]. Canadian Journal of Physics, 1953, 31(1): 15-39.[2] Tiller W A, Jackson K A, Rutter J W, et al. The redistribution of solute atomsduring the solidification of metals[J]. Acta Metallurgica, 1953, 1 ⑷:428-437.[3] Mullins W W, Sekerka R F. Morphological stability of a particle growing bydiffusio n or heat flow[J]. Journal of applied physics, 1963, 34(2): 323-329. [4] Mulli ns W W, Sekerka R F. Stability of a pla nar in terface during solidificatio nof a dilute binary alloy[J]. Journal of applied physics, 1964, 35(2): 444-451.⑸ Sekerka R F. A Stability Function for Explicit Evaluation of the Mulli ns - SekerkaIn terface Stability Criteri on[ J]. Journal of Applied Physics, 1965, 36(1): 264-268.[6] Sekerka R F. Applicati on of the time-depe ndent theory of in terface stability toan isothermal phase transformation[J]. Journal of Physics and Chemistry ofSolids, 1967, 28(6): 983-994.[7] Sekerka R F. Morphological stability[J]. Journal of Crystal Growth, 1968, 3: 71-81.[8] 尧和,壮麒,万奇,等.凝固技术[M].机械工业出版社,1998.[9] 金属凝固原理[M].机械工业出版社,2000.[10] 定向凝固共晶材料[M].冶金工业出版社,1989.[11] Metals M. Materials Society[J]. Warrendale, Pa, 1998: 377.[12] 吉田,江岛.日本金属学会报,14 (1975)[J]. P291.[13] 铸钢和铸造高温合金及其熔炼[M].西北工业大学出版社,1985.[14] 杨森,黄卫东,林鑫,等.定向凝固技术的研究进展[J].兵器材料科学与工程, 2009(2): 44-50.[15] 周振平,李荣德.定向凝固试验研究现状[J].特种铸造及有色合金,2003 (2):35-38.。