石墨化电炉与电炉变压器_整流机组_的参数匹配

石墨化设备——五种类型石墨化炉介绍

⽯图⽚来⾃:李⼦坤.⽯墨化技术的现状与发展⽯墨化的表述很多,简单来说,⽯墨化就是热处理。

使原本分布杂乱⽆章的碳原⼦整齐排列。

值得注意的是,不管是⼤规格的各向同性⽯墨,还是⼩规格的电刷、导电滑块,甚⾄是锂离⼦电池负极材料等⼀系列的炭—⽯墨制品,⽯墨化都是其⼯业⽣产过程的⼀个关键技术环节。

⽯墨化晶格转变⽰意图⽯墨化过程⾃动控制系统⽯墨化按照加热⽅式可分为直接法和间接法,按照运⾏⽅式可分为间歇式和连续式。

⽯墨化⼯艺是炭⽯墨类锂离⼦电池负极材料⽣产的重要⼯艺,⽯墨化度是锂离⼦电池负极材料的重要指标。

在⽯墨化温度提⾼到接近2200℃时,锂离⼦电池负极材料的杂质基本上已经被排除。

要对材料进⾏⽯墨化,就要⽤到加⼯设备——⽯墨化炉。

五种类型⽯墨化炉介绍图⽚来⾃:李⼦坤.⽯墨化技术的现状与发展⽯墨化设备按不同的⽅式分为两⼤类:即按加热⽅式分为直接加热炉和间接加热炉。

直接加热炉以待受热处理的物料直接作为发热体;间接加热炉是物料只是受热体,热量来⾃于物料外围的发热体。

按运⾏设计⽅式分类分为艾奇逊⽯墨化炉、内串式⽯墨化炉、真空⽯墨化炉、连续式⽯墨化炉以及箱体式⽯墨化炉五种主要类型。

艾奇逊⽯墨化炉1985年,E.G.艾奇逊发明⽯墨化炉,随着⼯业的发展,⽯墨化炉的结构也有了很⼤的发展。

艾奇逊炉有了直流电炉和交流电炉。

这种炉⼦结构简单、坚固耐⽤、容易维修。

图⽚来⾃:李⼦坤.⽯墨化技术的现状与发展艾奇逊⽯墨化炉按加热⽅式分类,它属于直接加热式电炉。

直接加热式炉就是制品本⾝是导电体,通过电阻加热,从⽽使制品完成⽯墨化。

早期的艾奇逊⽯墨化炉采⽤的是交流电,但交流电存在功率⼩、电流密度低、功率因数低、送电时间长等缺点。

20世纪60年代后随着整流设备的快速发展,艾奇逊⽯墨化炉开始采⽤直流供电,⼤⼤降低了能耗。

⽯墨化炉中的电阻主要由电阻料提供,可见在整个⽯墨化过程中,热量主要是由电阻料传⼊制品的,进⼊制品的电流⽐率很⼩。

若电阻料的电阻不均匀,会造成炉芯温度不均匀,从⽽导致⽯墨化制品产⽣裂纹,成为废品。

石墨炉

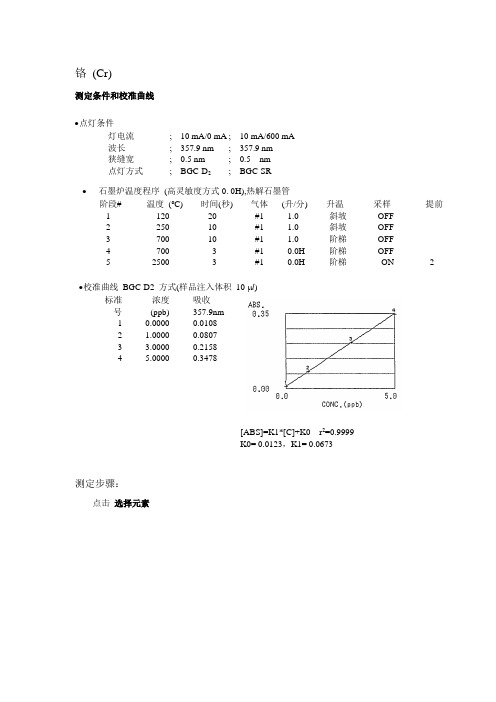

铬(Cr)测定条件和校准曲线∙点灯条件灯电流; 10 mA/0 mA ; 10 mA/600 mA波长; 357.9 nm ; 357.9 nm狭缝宽; 0.5 nm ; 0.5 nm点灯方式; BGC-D2; BGC-SR∙石墨炉温度程序(高灵敏度方式0. 0H),热解石墨管阶段# 温度(o C) 时间(秒) 气体(升/分) 升温采样提前1 120 20 #1 1.0 斜坡OFF2 250 10 #1 1.0 斜坡OFF3 700 10 #1 1.0 阶梯OFF4 700 3 #1 0.0H 阶梯OFF5 2500 3 #1 0.0H 阶梯ON 2∙校准曲线BGC-D2 方式(样品注入体积10 μl)标准浓度吸收Array号(ppb) 357.9nm1 0.0000 0.01082 1.0000 0.08073 3.0000 0.21584 5.0000 0.3478[ABS]=K1*[C]+K0 r2=0.9999K0= 0.0123,K1= 0.0673测定步骤:点击选择元素出现装载参数窗口。

选择周期表,选择需要测定的元素符号确定,选择石墨炉,普通灯确定。

以K元素为例。

点击编辑参数。

出现编辑参数的设置窗口,依次设置光学参数重复测定条件工作曲线参数石墨炉程序后在点击确定。

光学参数页设置波长、狭缝、点灯方式、灯电流后,点击点灯,待点灯完成后,执行谱线搜索。

谱线搜索正常完成后点击确定。

重复测定条件页设置空白、标准、样品及校正斜率标样的重复测定次数。

工作曲线参数页设置浓度单位、工作曲线的次数、是否零截距。

石墨炉程序页设置石墨炉升温程序。

确认以上四项设置完成后,单击确认。

选择下一步进入制备参数设置页面,单击校准曲线设置在窗口中设置标准样品个数、浓度、自动进样器位置以及标准样品的进样体积、编辑后单击确定。

选择下一步,单击连接发送参数。

选择下一步,确认光学参数。

选择下一步,确认石墨炉升温程序。

选择完成。

5000kva精炼炉技术参数

5000kva精炼炉技术参数

一、变压器参数。

1. 额定容量。

- 5000kVA.

2. 一次侧电压。

- 例如10kV(可根据实际供电情况调整)

3. 二次侧电压。

- 通常在几十伏到几百伏之间,如200 - 500V(根据精炼工艺要求调整)4. 短路阻抗。

- 一般在5% - 10%左右。

二、电极参数。

1. 电极直径。

- 可能在300 - 500mm左右(取决于炉型和功率密度要求)

2. 电极材料。

- 石墨电极(常用)或自焙电极。

三、炉体参数。

1. 炉壳内径。

- 大概3 - 5米(不同设计会有差异)

2. 炉体高度。

- 约2 - 4米。

3. 内衬材料。

- 碱性耐火材料(如镁质耐火材料)用于精炼碱性金属,酸性耐火材料(如石英砂等)用于酸性金属精炼。

四、电气参数。

1. 最大工作电流。

- 根据变压器容量和二次侧电压计算,如二次侧电压为300V时,最大工作电流约为I = S/U = 5000000/300≈16667A。

2. 功率因数。

- 设计目标一般在0.8 - 0.95之间。

五、精炼工艺参数。

1. 精炼温度。

- 根据不同金属,如钢水精炼温度可达1600 - 1700°C,铜精炼温度在1100 - 1200°C左右。

2. 精炼时间。

- 单炉精炼时间可能在1 - 5小时不等(取决于原料情况和精炼要求)。

电弧炉炉体参数表

1~200t炼钢电弧炉炉体有关参数一览表

球底熔池使用公式: h

V=πh (R — ) V=0.1583R 3

3 h= R —R ×Cos 40° d= 2Rsin 40°

锥台底熔池计算用公式: π

V = h '(d 2 + d '2+d/ d ')

12

= 0.109(d 3—d ′3)

d-d '

h '= × tg40° 2

d '= 3 0.109d 3-v

0.109

D d H ′

h ′

钢液面位置

R

h

d ′

40°H

说明:

1.炉膛容积按一次加料满足最大容量的冷料体积计算,冷料堆比重取1.6t / m 3。

2.炉坡角度取40°,可在45°倾角出净钢水。

3.额定容量、最大容量根据国家标准GB10067.2-88选取。

4.炉膛侧壁耐火衬厚度最小不得小于300mm(水冷炉壁时另行考虑);炉底耐火衬厚一般不得小于

500mm(直流炉时根据具体情况另行考虑)。

高阻抗电弧炉主要技术参数

注:变压器额定功率,以及二次电压可以按照冶金工艺及炉况所不同适当变更。

0.5吨电弧炉630KVA直流电炉(炼铁)主要参数

630 KV A 直流电炉(炼铁)主要参数1 电源系统:变压器容量630 KV A,油浸自冷,一次电压10 KV。

六相十二脉整流,ZP5000A/1200V,直流电压75—110 V,分7级,低压3级恒电流,高压3级恒功率。

一次电流36.4 A,直流额定电流9545 A。

2 电极升降系统:电极升降速度约1.2 米/分钟,行程约1500mm,钢丝绳卷扬系统。

紫铜电极夹持器,石墨电极直径250 mm,1根。

3 炉体系统:炉体尺寸:外径X高度1800 mm X 1800 mm炉膛尺寸:内径X深度800 mm X 1000 mm炉底厚度:800 mm,炉衬厚度:500 mm炉盖尺寸:外径X高度1600 mm X 400 mm4 炉体倾转液压系统5 短网:连接铜排水冷电缆 1000 mm²X 4.5(4.0) m,4根。

成套设备包括:1 高压控制柜一台具有过流、过压、防雷保护,功率显示,瓦斯报警,温度报警等功能。

2 低压操作柜一台(含自动化系统:PLC编程,变频器,触摸式操作屏等,无纸记录仪、水温显示,功率显示,高温、过流报警等)3 电炉变压器一台4 电极升降架一套5 电极夹持器一套5 炉体和炉盖一套6 炉体倾转液压系统一套7 短网铜排和水冷电缆四根8 冷却水系统一套合计40万。

(包安装调试,但不含炉衬材料和砌筑)2011-9-30接电极高度约4.5米(吊钩高度)炉体下部挖约1.5米地坑,炉体支撑轴离地面约0.5米成套设备占地面积约8X8米冷却水循环水量约8立方米。

电缆和炉底电极冷却,筑炉材料6-7吨,熔池装水1.5吨。

超高温石墨化炉3000度

超高温石墨化炉3000度:型号:KGPS -160 ;坩埚有效容积(直径×高)Φ300×500 mm ;中频电源功率 160 Kw ;中频电源频率 4000 Hz ;最高工作温度 3200 ℃;工作温度 3000 ℃;极限真空度 1.2×10-1 Pa ;压升率 2 Pa/h ;恒温区温差 ±10 ℃;并且要配套样品试验观察孔和Raytek 雷泰在线红外测温仪-40-3000,实时视频监控和记录功能集单镜头反光式取景器(TTL)和视频或激光瞄准等多种观察方式于一身。

(详细技术要求及配套设施内容附后)超高温石墨化炉3000度,技术要求及配套设施表注:厂家负责所有设99备设施的组装调试和人员培训(免费),并提供相关培训学习资料,保证设备使用的安全性,并有相应的服务承诺,确保设施设备使用正常。

株洲金瑞中高频设备有限公司*************139****3673财务部高温石墨化炉技术参数及供货范围1、主要技术指标说明1.1最高使用温度:3000℃,常用温度2800℃立式炉:φ350×750mm,1.2加热区大小:立式炉恒温区φ350×700mm ,1.3炉内工作气份:真空或Ar、N2气体保护(微正压),真空置换1.4温度均匀度:±20℃(恒温30min后评估);1.5温度测量:远红外光学测温,测温范围视探头选型(推荐1000~3000℃);测温精度:0.3%;(视红外探头精度等级)1.6温度控制:PID智能化程序控制(控温精度:±1℃)和手动控制;1.7保护方式:PLC智能预警、报警保护和电源必要的安全保护。

1.8电源电压、功率:电源输入三相380V,50HZ,160KW(外销设备需另说明)2、设备配置(以下部分为可选配置,以合同签订的供货范围为准)成套设备由电源控制柜、炉前变压器、炉体、真空系统、测温控温系统、水冷却系统组成,可由(选配)工业控制电脑全自动控制,设备的电气部分、冷却系统、真空系统、温度测控系统通过PLC与上位机实现无缝连接,实时监视、控制并显示整套设备的运行情况。

密闭电石矿热炉电工参数及几何参数的计算方法

密闭电石矿热炉电工参数及几何参数的计算方法短网结构形式的改进在以往的电石炉短网设计中,变压器二次侧输电长度较长,其中包括补偿器、短网铜管及通水电缆。

短网过长,二次侧电压下降,压差变大,无形中增加了功率的损失。

因此在短网设计中,尽量缩短短网长度,在满足运行和维修的条件下,使变压器尽量靠近炉子,将变压器抬高,使变压器出线标高和短网母线标高一致,以减小母线不必要的垂直部分,缩短短网长度。

结合三台单相变压器出线端子布置,通过对电石炉主体框架结构进行调整,使变压器出线端更加接近电极,短网、母线补偿器取消,仅剩通水电缆,这样就有效地缩短了短网长度,减少了功率无功损耗,变压器平台布置见图1。

图1 变压器平台布置图以25500kVA 密闭电石炉为例,原变压器二次侧输电短网长度为11.6m(包括补偿器、短网铜管、通水电缆),土建结构调整后,短网铜管、补偿器取消,长度减少,仅为 5.7m 的通水电缆。

根据多年来经验数据和仪表测量,短网每增加延长1m,二次电压下降0.5V,则∆V=(11.6-5.7)×0.5V=2.95V,减少电压下降损耗:则三台单相变压器每小时损失电能198*3=594kW·h,年损失电能594*24*330=4704480kW·h。

从以上计算结果估算40500kVA密闭电石炉每小时纸约节电943kW·h,年节约电能943*24*330=748560kW·h,折标煤7468560*0.35*0.001=2614tce。

工艺操作制度的控制改进在电石生产中,电石炉的电参数设定为电石炉最基本的工艺参数,需要根据原材料的不同情况进行调整,采用碳材和采用碳材分别作为原料,则两种原料的配比方案及电炉工艺参数也不尽相同。

工艺条件决定了电炉如何进行操作,自动化装置为电炉生产创造了很好的控制条件,解决了人为的不确定因素。

合理的使用工艺电气参数是电石炉高效运行最基本的先决条件。

石墨化

1 直流石墨化炉直流石墨化炉(DC graphitization furhace)以炭素焙烧品和电阻料为炉芯,通入直流电,生产人造石墨制品的一种电阻炉。

由于炉芯的电阻(主要是电阻料的电阻),电流流过时电能即转变为热能,而将炭素焙烧品加热到2000~3000℃的高温,完成石墨化过程而成为人造石墨。

它与交流石墨化炉都同属于艾奇逊炉。

简史20世纪60年代,直流石墨化技术在欧美发达国家开始发展起来,它与交流石墨化炉比较,具有容量大、产品质量好、能耗低等显著优点,因而引起世界各国的普遍兴趣和关注。

中国直流石墨化炉的起步稍晚。

1972年10月北京炭紊厂用3000kV•A整流变压器配9m的炉子首先应用在生产上,与交流炉相比,不仅送电时间短,而且节电25%以上。

1973年1月南通炭素厂用13500kV•A整流变压器配18m的炉子投入生产后,也取得了缩短通电时间20h,电耗降到4000kW•h/t以下的成绩。

1975年9月吉林炭素厂16000kV•A的大直流和石家庄石墨电极厂的3340kV•A直流炉同时投产。

截止到1986年中国原来拥有的13.6万kV•A的交流石墨化炉,只占当年石墨化炉总装机容量的27%。

而直流石墨化炉,装机容量达到了17.5万kV•A,占73%。

使中国石墨化技术水平上了一个新台阶。

炉子结构及特点直流石墨化炉和交流石墨化炉除了供电设备不同外,炉子本体的结构完全一样。

直流石墨化炉的供电设备由三相交流主调和一变压器及相应的整流设备组成。

以直流电的方式向炉子供电具有如下优点:(1)由于采用的供电变压器是三相的,对电网不会产生三相负荷不平衡的影响。

可以增大变压器的容量,可强化石墨化工艺,增大石墨化炉容量。

(2)整个供电线路上的功率因数较高,达到0.9以上,对电能的有效利用率得到提高。

(3)直流电没有交变磁场和电感损失,也没有表面效应及l临近效应等电的损失,电效率较高。

石墨化过程的强化直流石墨化炉供电条件的改善为强化石墨化过程创造了条件。