硝酸氧化法合成对叔丁基苯甲酸

对硝基甲苯制备对硝基苯甲酸

对硝基甲苯制备对硝基苯甲酸

摘要

本文介绍了利用硝基甲苯制备对硝基苯甲酸的方法。

该方法是通过将

硝基甲苯作为原料,经过硫酸钾介导的水解反应制备对硝基苯甲酸。

实验里,硝基甲苯和硫酸钾混合溶液静置,然后用稀碱溶液脱盐,或用醋酸水

溶液脱盐,最后经过酸性氧化制备出对硝基苯甲酸,同时也得到了硝基甲

苯硫酸的副产物。

此方法反应条件温和,绿色、健康、环保,产品收率较高,可用于批量制备对硝基苯甲酸工业生产。

1.引言

对硝基苯甲酸(nitrobenzenediacetic acid, NBDA),简称“NBDA”,是一种具有重要应用价值的有机化合物。

它是一种强酸,具有

重要的药物、化工、农业等领域应用,例如用作重金属离子萃取剂、染料

前体、抗菌药物、杀虫剂、农药、氧化剂等。

由于其具有广泛的应用前景,研究人员一直在努力寻找新的制备技术,以提高生产效率,降低生产成本,满足市场需求。

一种2-硝基-3-甲基苯甲酸的合成方法

一种2-硝基-3-甲基苯甲酸的合成方法2-硝基-3-甲基苯甲酸是一种重要的中间体化合物,在药物和农药的合成中得到广泛应用。

目前,该化合物的合成方法主要包括三种:尼特罗甲烷法、乙酸钠法和四醇法。

本文将介绍其中一种方法——乙酸钠法。

1. 实验步骤1.1 预准备2-甲基苯甲酸(1mol),硝酸(1.1mol),浓硫酸(2mol)、冰醋酸(2mol),甲苯(100mL),乙酸(1mol)。

1.2 合成1.2.1 首先,在冰水混合物中,缓慢地加入硝酸(1.1mol),同时加入浓硫酸(2mol),保持温度在0℃以下,搅拌20分钟。

1.2.2 将2-甲基苯甲酸(1mol)溶解在甲苯中,加入上述反应体系中,保持温度在0℃以下,继续搅拌30分钟。

1.2.3 完成上述反应后,将反应体系转移到醋酸中,加入适量的乙酸醋酸,加热至反应温度60℃,反应持续5小时。

1.2.4 反应结束后,将反应体系冷却至室温,加入适量的水,调节pH至7左右,过滤得到沉淀。

1.2.5 将沉淀用水洗涤至中性,用乙醇、氯仿等溶剂洗涤至无色无味,然后干燥,得到2-硝基-3-甲基苯甲酸。

2. 反应机理乙酸钠法是一种将2-甲基苯甲酸和硝酸反应生成2-硝基-3-甲基苯甲酸的方法。

该反应中,硝酸和浓硫酸的混合物具有强氧化性,能够将苯环中的甲基氧化成阳离子,使其易于亲电取代。

硝基离子亲电性强,能够取代甲基,生成2-硝基-3-甲基苯甲酸。

整个反应的化学式如下:该反应过程中,乙酸的作用是中和硝酸和浓硫酸溶液的酸性,并用于调节反应体系的水解度和pH值;冰醋酸的作用是控制反应的温度,并稳定化学反应后的产物。

3. 实验注意事项1. 本实验涉及热力学反应,反应容器应选择耐酸碱、不反应的材质,避免产生溶解和腐蚀。

2. 在实验过程中,应严格控制反应中的温度,保持在0℃以下、60℃左右。

3. 在加入乙酸后,应调节pH值,在可控的范围内进行反应。

4. 在加热反应过程中,应避免产生暴热和过度酸化现象。

徐寿昌主编《有机化学》(第二版)-课后1-13章习题答案

(7)环氧氯丙烷

11.某烯烃催化加氢得2-甲基丁烷,加氯化氢可得2-甲基-2-氯丁烷,如果经臭氧化并在锌纷存在下水解只得丙酮和乙醛,写出给烯烃的结构式以及各步反应式:

解:由题意得:

则物质A为:

12.某化合物分子式为C8H16,它可以使溴水褪色,也可以溶于浓硫酸,经臭氧化,锌纷存在下水解只得一种产物丁酮,写出该烯烃可能的结构式。

顺,顺-2-4-庚二烯

(Z,Z)-2-4-庚二烯

顺,反-2-4-庚二烯

(Z,E)-2-4-庚二烯

反,顺-2-4-庚二烯

(E,Z)-2-4-庚二烯

反,反-2-4-庚二烯

(E,E)-2-4-庚二烯

6.3-甲基-2-戊烯分别在下列条件下发生反应,写出各反应式的主要产物:

7.乙烯、丙烯、异丁烯在酸催化下与水加成生成的活性中间体和稳定性及分别为:

14.解:低温反应,为动力学控制反应,由中间体的稳定性决定反应主要产物,为1,2-加成为主。高温时反应为热力学控制反应,由产物的稳定性决定主要产物,1,4-加成产物比1,2-加成稳定。

15.解:10mg样品为0.125mmol,8.40mL氢气为0.375mmole。可见化合物分子中有三个双键或一个双键,一个叁键。但是根据臭氧化反应产物,确定化合物分子式为:CH2=CHCH=CHCH=CH2;分子式:C6H8;1,3,5-己三烯。

3-己烯

有顺反异构

2-甲基-1-戊烯

有顺反异构

2-甲基-2-戊烯Fra bibliotek有顺反异构4-甲基-2-戊烯

有顺反异构

4-甲基-1-戊烯

3-甲基-1-戊烯

有顺反异构

3-甲基-2-戊烯

有顺反异构

2,3-二甲基-1-丁烯

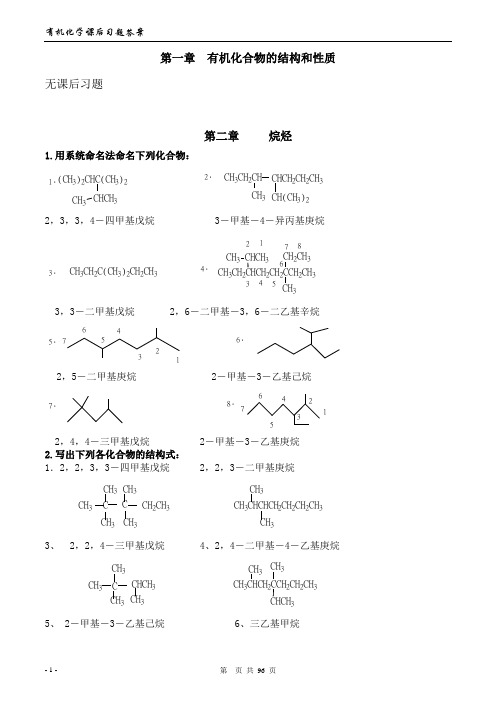

第二章 烷烃

第二章 烷烃1.用系统命名法命名下列化合物:1.(CH 3)2CHC(CH 3)2CHCH 3CH 32.CH 3CH 2CH CHCH 2CH 2CH 3CH 3CH(CH 3)22,3,3,4-四甲基戊烷 2,4-二甲基-3-乙基己烷3.CH 3CH 2C(CH 3)2CH 2CH 34.CH 3CH 3CH 22CH 2CCH 2CH3CHCH 3CH 3CH 2CH 3123456783,3-二甲基戊烷 2,6-二甲基-3,6-二乙基辛烷5.12345676.2,5-二甲基庚烷 2-甲基-3-乙基己烷7.8.12345672,4,4-三甲基戊烷 2-甲基-3-乙基庚烷2.写出下列各化合物的结构式:1.2,2,3,3-四甲基戊烷 2,2,3-二甲基庚烷CH 3CCCH 2CH 3CH 3CH 3CH 3CH 3CH 3CH 3CHCHCH 2CH 2CH 2CH 3CH 33、 2,2,4-三甲基戊烷4、2,4-二甲基-4-乙基庚烷CH 3C CHCH 3CH 3CH 3CH 3CH 3CHCH 2CCH 2CH 2CH 33CH 3CH 35、 2-甲基-3-乙基己烷6、三乙基甲烷CH 3CH 3CHCHCH 2CH 2CH 3CH 2CH 3CH 3CH 2CHCH 2CH 3CH 2CH 37、甲基乙基异丙基甲烷 8、乙基异丁基叔丁基甲烷 14. 试将下列烷基自由基按稳定性大小排列成序:(1) CH 3.(2).CH 3CHCH 2CH 3(3) .CH 3CHCH 2CH 3 (4).CH 3C CH 33解:(4)>(2)> (3)>(1)。

第三章 烯烃2.写出下列各基团或化合物的结构式: 解:(1) 乙烯基CH 2=CH- (2)丙烯基 CH 3CH=CH-(3) 烯丙基CH 2=CHCH 2-(4)异丙烯基CH 3C=CH 2(5)4-甲基-顺-2-戊烯C=C CH 3CH CH 3CH 3HH (6)(E )-3,4-二甲基-3-庚烯CH 3CH 2CH 33C CCH 2CH 3(7)(Z )-3-甲基-4-异丙基-3-庚烯CH 3CH 2C=C CH 3CH(CH 3)2CH 2CH 2CH 37.乙烯、丙烯、异丁烯在酸催化下与水加成生成的活性中间体和稳定性及分别为:中间体分别是:CH 3CH 2+CH 3CH +CH 3CH 3CH 33+中间体稳定性:CH 3CH 2+CH 3CH +CH 3CH 3CH 33+<<反应速度顺序为:CH 3CH 2+CH 3CH +CH 3CH 3CH 33+<<6.3-甲基-2-戊烯分别在下列条件下发生反应,写出各反应式的主要产物:CH 3CH=CCH 2CH 3CH 3CH 3CH 3CH 22CH 33CH CCH 2CH 3Br CH 33CH CCH 2CH 3CH 3ClCH 3CHCCH 2CH 3CH 3OHOH3CHO+CH 3CCH 2CH 3O3CH 2CH 3CH 33CH CH 32CH 3C第四章 炔烃、二烯烃、红外光谱2. 用系统命名法或衍生物命名法命名下列化合物。

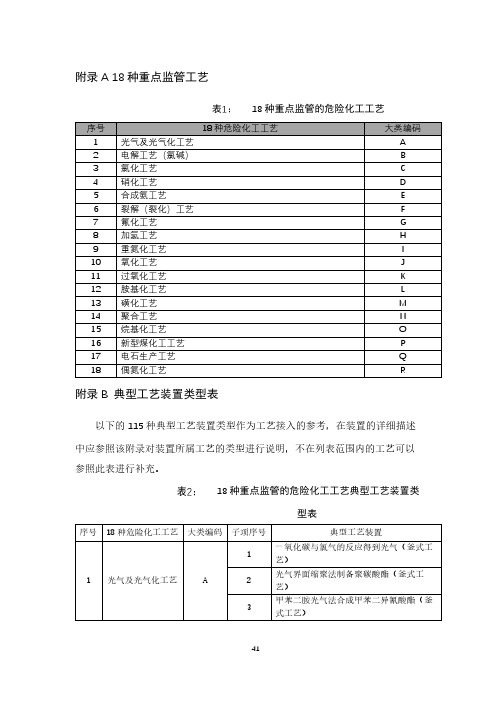

危险化学品安全生产风险监测预警系统数据接入规范(2020)

附录A 18种重点监管工艺18种重点监管的危险化工工艺序号18种危险化工工艺大类编码1 光气及光气化工艺 A2 电解工艺(氯碱) B3 氯化工艺 C4 硝化工艺 D5 合成氨工艺 E6 裂解(裂化)工艺 F7 氟化工艺G8 加氢工艺H9 重氮化工艺I10 氧化工艺J11 过氧化工艺K12 胺基化工艺L13 磺化工艺M14 聚合工艺N15 烷基化工艺O16 新型煤化工工艺P17 电石生产工艺Q18 偶氮化工艺R 附录B 典型工艺装置类型表以下的115种典型工艺装置类型作为工艺接入的参考,在装置的详细描述中应参照该附录对装置所属工艺的类型进行说明,不在列表范围内的工艺可以参照此表进行补充。

18种重点监管的危险化工工艺典型工艺装置类型表序号18种危险化工工艺大类编码子项序号典型工艺装置1 光气及光气化工艺 A 1一氧化碳与氯气的反应得到光气(釜式工艺)2光气界面缩聚法制备聚碳酸酯(釜式工艺)3甲苯二胺光气法合成甲苯二异氰酸酯(釜式工艺)附录C 监测指标类型附录表序号指标类型举例参数类型编码1 温度WD2 压力例如:真空度、负压、压力YL3 可燃气体特指泄漏检测点监测的可燃气体浓度QT4 有毒气体特指泄漏检测点监测的有毒气体浓度5 比例例如:配比、流量比、氧煤比、蒸氧比、比例BL6 液位例如:料位、油位、界位、液位YW7 浓度例如:反应釜内氟化物浓度、偶联反应器入口亚硝酸甲酯浓度等ND8 速度例如:转速、速率、速度SD9 压差例如:压差、压降YC10 电流DL11 电压DY12 流量例如:进料量、加入量、注入量、流量LL13 pH值PH14 含量例如:净化气总硫含量、反应器尾气氧气含量、原料气含水量等HL附录D 18种重点监管的危险化工工艺装置关键安全表征参数B.1光气及光气化典型工艺(A)光气及光气化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 一氧化碳与氯气的反应得到光气(釜式工艺)原料气含水量反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度光气进料速度2 光气界面缩聚法制备聚碳酸酯(釜式工艺)反应釜值反应釜温度反应釜搅拌速率光气进料速度反应冷却介质流量反应冷却介质出口温度精馏塔塔釜液位精馏塔顶压力精馏塔底温度3 甲苯二胺光气法合成甲苯二异氰酸酯(釜式工艺)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度光气进料速度精馏塔塔釜液位精馏塔顶压力精馏塔底温度4 碳酸二甲酯光氯化法合成三光气(釜式工艺)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度氯气进料速度蒸馏塔塔釜液位蒸馏塔顶压力B.2电解典型工艺(氯碱B)电解典型工艺(氯碱)装置关键安全表征参数序号典型工艺装置重点监控参数1 氯化钠(食盐)水溶液电解工艺电解槽温度电解槽液位电解槽压力电解槽电流电解槽出口氢气流量电解槽出口氯气流量2 氯化钾水溶液电解工艺电解槽温度电解槽液位电解槽压力电解槽电流电解槽出口氢气流量电解槽出口氯气流量B.3氯化典型工艺(C)氯化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1半间歇氯化工艺(液相反应,如苯氯化、对氯甲苯氯化等)氯气进料流量氯化反应釜温度氯化反应釜压力反应冷却介质流量反应冷却介质出口温度反应釜搅拌速率氯气储存单元或气化装置的液位氯气储存单元或气化装置的热水温度精馏塔塔顶压力精馏塔塔釜温度2连续氯化工艺(液相反应,如乙烯氯化)氯气进料流量反应器温度反应器压力反应器液位反应器尾气氧气含量反应循环气流量反应冷却介质流量反应冷却介质出口温度闪蒸罐液位精馏塔塔顶压力精馏塔塔釜温度3连续氯化工艺(气相反应,如丙烯氯化等)氯气进料流量反应器温度反应器压力反应器尾气氧气含量反应循环气流量反应冷却介质流量反应冷却介质出口温度闪蒸罐液位精馏塔塔顶压力精馏塔塔釜温度B.4硝化典型工艺(D)硝化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 苯硝化工艺生产硝基苯工艺硝化釜温度硝化釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度中和静态混合器温度中和分离器温度初馏塔塔釜温度精馏塔塔釜温度2 异辛醇硝化生产硝酸异辛酯工艺反应釜温度反应釜压力反应釜搅拌速率催化剂床层温度催化剂床层压力塔釜杂质含量中和混合器温度水洗缓冲罐液位初馏塔塔釜温度精馏塔塔釜温度3 甲烷硝化制取硝基甲烷工艺混合器压力碱粉加入量反应釜压力反应釜搅拌速率碳酸二甲酯注入量蒸馏釜温度4 丙三醇硝化生产硝酸甘油工艺反应釜温度反应釜压力反应釜搅拌速率催化剂床层温度催化剂床层压力中和混合器温度水洗缓冲罐液位初馏塔塔釜温度精馏塔塔釜温度B.5合成氨典型工艺(E)合成氨典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 德士古水煤浆加压气化工艺气化炉炉膛温度气化炉渣口压差激冷室液位压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量2 节能AMV工艺转化炉炉膛温度转化炉压力压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度甲烷化反应器床层温度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量3 Kellogg工艺转化炉炉膛温度转化炉压力压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度甲烷化反应器床层温度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量4 甲醇与合成氨联合生产的联醇工艺气化炉炉膛温度气化炉渣口压差脱硫塔塔釜液位压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量甲醇合成反应器催化剂床层温度5 纯碱与合成氨联合生产的联碱工艺气化炉炉膛温度气化炉渣口压差脱硫塔塔釜液位压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量6 采用变换催化剂、氧化锌脱硫剂和甲烷催化剂的“三催化”气体净化工艺转化炉炉膛温度转化炉压力压缩机出口压力变换反应器出口CO浓度甲烷化反应器床层温度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量B.6裂解(裂化)典型工艺(F)裂解(裂化)典型工艺装置关键安全表征参数6 四氟乙烯和八氟环丁烷热裂解制得六氟乙烯(HFP)工艺催化剂床层温度原料泵出口压力压缩机转速7 减压渣油热裂化降粘工艺催化剂床层温度原料泵出口压力循环氢流量B.7氟化典型工艺(G)氟化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 直接氟化(三氯化磷氟化制备五氟化磷)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力2 金属氟化物氟化(金属氟化物与烃反应制备氟化烃)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力3 氟化氢气体氟化(氟化氢气体与氢氧化铝反应制备氟化铝)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力4 置换氟化(三氯甲烷氟化制备二氟一氯甲烷)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力5 置换氟化(2,4,5,6-四氯嘧啶与氟化钠制备2,4,6-三氟-5-氟嘧啶)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力6 其他氟化物的制备(浓硫酸与氟化钙(萤石)制备无水氟化氢)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力B.8加氢典型工艺(H)加氢典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1油品加氢工艺(渣油加氢、馏分油加氢、加氢脱蜡)原料油泵出口压力原料油缓冲罐压力反应器床层温度反应器床层压力B.9重氮化典型工艺(I)重氮化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1顺法(芳香族伯胺与亚硝酸钠反应制备芳香族重氮化合物、对氨基苯磺酸钠与2-萘酚制备酸性橙-II染料)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度反应釜pH值亚硝酸钠流量后处理单元温度2反加法(苯胺与亚硝酸钠反应生产苯胺基重氮苯、间苯二胺生产二氟硼酸间苯二重氮盐)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度反应釜pH值亚硝酸钠流量后处理单元温度3亚硝酰硫酸法(2-氰基-4-硝基苯胺为原料制备蓝色分散染料、2,4-二硝基-6-氰基苯胺为重氮组份与端氨基含醚基的偶合组份经重氮化、偶合成单偶氮分散染料)反应釜温度反应釜压力反应釜搅拌速率浓硫酸流量反应釜pH值亚硝酰硫酸流量后处理单元温度反应冷却介质流量反应冷却介质出口温度4硫酸铜触媒法(邻、间氨基苯酚和亚硝酸钠反应制备邻、间氨基苯酚的重氮化合物)反应釜温度反应釜压力反应釜搅拌速率反应釜pH值后处理单元温度亚硝酸钠流量反应冷却介质流量反应冷却介质出口温度5盐析法(氨基偶氮化合物经重氮化制备多偶氮染料)反应釜温度反应釜压力反应釜搅拌速率反应釜pH值亚硝酸钠流量反应冷却介质流量反应冷却介质出口温度后处理单元温度B.10氧化典型工艺(J)氧化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1环己烷氧化制环己酮工艺氧化反应温度氧化反应压力最后反应釜液位反应釜搅拌速率空气流量气相氧含量2 乙烯氧化制环氧乙烷工艺氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度反应器入口氧含量反应器尾气氧含量循环气压缩机转速循环气压缩机入口压力精馏塔塔釜温度精馏塔塔顶压力3 天然气氧化制乙炔工艺氧化炉压力天然气氧气配比天然气温度氧气温度气相氧含量反应器尾气氧含量4 氨氧化制硝酸工艺氧化反应温度氧化反应压力气相氧含量22 环己酮/醇混合物的氧化制己二酸工艺氧化剂流量原料进料流量氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度气相氧含量23 丁醛氧化制丁酸工艺氧化剂流量原料进料流量氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度气相氧含量24 乙二醛硝酸氧化法合成乙醛酸工艺氧化剂流量原料进料流量氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度气相氧含量B.11过氧化典型工艺(K)过氧化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 蒽醌法双氧水工艺(固定床或者浆态床加氢,鼓泡塔氧化)氢化塔塔顶压力氢化塔液相出口温度氧化塔温度氧化尾气氧含量萃取塔温度净化塔温度真空干燥塔压力2 乙酸在硫酸存在下与双氧水作用,制过氧乙酸水溶液工艺(釜式反应器)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度双氧水进料流量反应釜氧含量精馏塔压力3 酸酐与双氧水作用直接制过氧二酸工艺(釜式反应器)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度反应釜氧含量结晶温度4 苯甲酰氯与双氧水的碱性溶液作用制过氧化苯甲酰工艺(釜式反应器)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度碱性过氧化氢流量气相氧含量5 异丙苯经空气氧化生产过氧化氢异丙苯工艺(鼓泡塔)空气流量反应冷却介质流量反应冷却介质出口温度氧化反应器温度氧化反应器压力氧化尾气氧含量气液分离罐液位6 叔丁醇与双氧水制叔丁基过氧化氢工艺(釜式反应器过氧化氢进料流量反应釜温度反应釜压力反应釜气相氧含量反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度精馏塔真空度B.12胺基化典型工艺(L)胺基化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数催化剂床层压降急冷塔塔釜温度急冷塔压力回收塔压力脱氰塔压力10 氯氨法生产甲基肼工艺反应器温度反应器压力反应釜夹套冷却水流量反应釜夹套冷却水温度氯胺混合器温度气相氧含量氯胺混合器压力B.13磺化典型工艺(M)磺化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 气体三氧化硫和十二烷基苯等制十二烷基苯磺酸钠工艺(膜式反应器)反应器温度反应器压力烷基苯流量三氧化硫进料流量反应器冷却水温度反应器冷却水流量分离器液位中和器温度中和器pH值2 液态三氧化硫与硝基苯制间硝基苯磺酸工艺(反应釜)反应器温度反应器液位反应器压力反应器搅拌速率反应器冷却水温度反应器冷却水流量中和器pH值3 甲苯磺化生产对甲基苯磺酸和对位甲酚工艺(反应釜)反应器温度反应器压力反应器搅拌速率反应器液位9 2,4-二硝基氯苯与亚硫酸氢钠制2,4-二硝基苯磺酸钠工艺(反应釜)反应器温度反应器压力反应器液位反应器搅拌速率反应器冷却水温度反应器冷却水流量中和器pH值10 l-硝基蒽醌与亚硫酸钠作用制α-蒽醌硝酸工艺(反应釜)反应器温度反应器压力反应器液位反应器搅拌速率反应器冷却水温度反应器冷却水流量中和器pH值B.14聚合典型工艺(N)聚合典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 釜式法高压聚乙烯工艺二次压缩机转速二次压缩入口压力引发剂注入泵出口压力引发剂进料量反应釜搅拌速率各引发剂注入点附近的温度聚合反应釜压力聚合反应釜温度高压分离器温度反应釜冷却水温度反应釜冷却水流量高压分离器压力低压分离器温度2 管式法高压聚乙烯工艺二次压缩机转速二次压缩机入口压力引发剂注入泵出口压力各引发剂注入点附近的温度聚合反应管压力聚合反应管温度反应釜冷却水温度反应釜冷却水流量高压分离器温度高压分离器压力低压分离器温度3 聚丙烯工艺吸附罐温度聚合反应釜温度聚合反应釜压力引发剂进料量聚合釜电机搅拌电流反应釜冷却水温度反应釜冷却水流量4 聚氯乙烯工艺聚合釜反应釜温度聚合反应釜压力聚合釜搅拌速率引发剂进料量汽提塔塔釜液位反应釜冷却水温度反应釜冷却水流量汽提塔塔压差B.15烷基化典型工艺(O)烷基化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1异丁烷与丁烯烷基化工艺(硫酸、固体酸、离子液体催化)反应器温度反应器压力压缩机转速压缩机入口压力反应器冷却水温度反应器冷却水流量精馏塔顶压力精馏塔釜温度2卤烷烷基化工艺(苯系物与氯代高级烷烃在催化剂作用下制备高级烷基苯)反应器温度反应器压力反应器冷却水温度反应器冷却水流量精馏塔塔顶压力精馏塔塔釜温度3 苯乙烯工艺反应器温度反应器压力反应器搅拌速率反应器冷却水温度反应器冷却水流量压缩机入口压力压缩机转速4 N-烷基化反应反应釜温度反应釜压力反应釜搅拌速率反应釜冷却水温度反应釜冷却水流量5 O-烷基化反应工艺反应釜温度反应釜压力反应釜搅拌速率反应釜冷却水温度反应釜冷却水流量B.16新型煤化工典型工艺(P)新型煤化工典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 煤制油工艺氧煤比激冷水流量气化炉表面温度气化炉出口气体温度环形空间温度气化炉温度变换炉热点温度净化气总硫含量尾气甲醇含量反应器温度反应器压力反应器液位2 煤制烯烃工艺氧煤比激冷水流量气化炉表面温度气化炉出口气体温度高压吸收塔中部温度B.17电石典型工艺(Q)电石典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 密闭炉电石生产工艺炉内压力炉内温度原料料仓料位电极电流电极电压氧气分析脱盐水闭路循环系统总管压力液压箱油位液压箱温度变压器温度煤气净化布袋入口温度炉气组分分析粗气风机压力净气风机压力B.18偶氮化典型工艺(R)偶氮化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 脂肪族偶氮化合物工艺(釜式反应工艺:包括缩合釜、氧化釜、溶解釜和结晶釜)缩合釜液位缩合釜温度缩合釜压力缩合釜搅拌速率缩合釜冷却介质流量缩合釜冷却介质出口温度缩合釜pH值氧化釜液位氧化釜温度氧化釜压力氧化釜搅拌速率氧化釜冷却介质流量氧化釜冷却介质出口温度。

2,4,6-三硝基苯甲酸的合成工艺研究

2,4,6-三硝基苯甲酸的合成工艺研究2,4,6-三硝基苯甲酸(TNTA)是一种特殊性的有机硝酸盐,由于其本身具有苯及硝基,其反应活性较高,因此是重要的中间体,可以用于合成多种有机化合物。

近年来,随着有机合成的发展,2,4,6-三硝基苯甲酸的应用越来越广泛,因此研究2,4,6-三硝基苯甲酸的合成工艺具有重要的意义。

2,4,6-三硝基苯甲酸是由苯和硝酸所合成,目前常用的反应有硝酸基化,硝基氯化、磺化及过氯酰化等方法。

1、硝酸基化:硝酸基化是利用苯与硝酸进行反应,生成2,4,6-三硝基苯甲酸的一种方法。

硝酸基化反应中所用到的原料是苯以及盐酸;反应条件为室温(25℃),反应时间2h;反应产物为2,4,6-三硝基苯甲酸。

2、硝基氯化反应:硝基氯化反应是指利用苯和亚硝酸乙酯进行反应,生成2,4,6-三硝基苯甲酸的一种方法。

硝基氯化反应中使用的原料是苯以及亚硝酸乙酯;反应条件是50~60℃,反应时间介于1h到3h间不等;反应产物为2,4,6-三硝基苯甲酸。

3、磺化反应:磺化反应指的是利用苯在高碱条件下与亚硝酸乙酯反应,生成2,4,6-三硝基苯甲酸的一种方法。

磺化反应中所用到的原料是苯以及亚硝酸乙酯;反应条件是碱性条件下,反应温度60℃,反应时间是2h;反应产物为2,4,6-三硝基苯甲酸。

4、过氯酰化反应:过氯酰化反应指的是利用苯和氯化酰胺(苯氯酰胺)在低温环境下进行反应,生成2,4,6-三硝基苯甲酸的一种方法。

过氯酰化反应中所用到的原料是苯及氯化酰胺;反应条件是低温,反应时间3h;反应产物为2,4,6-三硝基苯甲酸。

2,4,6-三硝基苯甲酸是重要的有机化合物,其合成的目的主要是为了将其应用于有机合成,其合成工艺也有多种方式。

上述介绍的四种方法(硝酸基化、硝基氯化、磺化及过氯酰化)均可以用来生成2,4,6-三硝基苯甲酸,只是反应条件、原料及反应产物等有所不同。

另外,生产2,4,6-三硝基苯甲酸的反应过程也受到很多因素的影响,其中包括原料消耗量,实验温度,反应时间,反应条件等。

合成苯甲酸实验报告(3篇)

第1篇一、实验目的1. 了解苯甲酸的合成原理和方法。

2. 掌握有机合成实验的基本操作技能。

3. 学习苯甲酸的提纯和鉴定方法。

二、实验原理苯甲酸的合成通常采用Kucherov法,即以苯酚为原料,在催化剂存在下与氯气反应生成苯甲酰氯,再与氰化钠反应生成苯甲酸钠,最后经酸化、结晶、干燥等步骤得到苯甲酸。

反应方程式如下:C6H5OH + Cl2 → C6H5Cl + HClC6H5Cl + NaCN → C6H5COONa + NaClC6H5COONa + HCl → C6H5COOH + NaCl三、实验装置与试剂1. 实验装置:反应瓶、冷凝管、分液漏斗、锥形瓶、烧杯、滴定管、滤纸、漏斗等。

2. 试剂:苯酚、氯气、氰化钠、盐酸、无水乙醇、硫酸、氢氧化钠、硝酸银等。

四、实验步骤1. 苯甲酰氯的制备:(1)在反应瓶中加入苯酚和催化剂,加热至回流状态。

(2)缓缓通入氯气,控制反应温度在40-50℃。

(3)反应完成后,停止加热,冷却至室温。

(4)将反应液倒入分液漏斗中,分离出有机层。

(5)用饱和食盐水洗涤有机层,去除氯化氢。

(6)将有机层倒入锥形瓶中,加入无水乙醇,搅拌溶解。

(7)加入适量的硫酸,使溶液呈酸性。

(8)冷却至室温,过滤得到苯甲酰氯。

2. 苯甲酸钠的制备:(1)在反应瓶中加入苯甲酰氯和氰化钠,搅拌溶解。

(2)加热至回流状态,保持反应2小时。

(3)冷却至室温,加入适量的水,搅拌溶解。

(4)过滤得到苯甲酸钠溶液。

3. 苯甲酸的制备:(1)在反应瓶中加入苯甲酸钠溶液,加入适量的硫酸,使溶液呈酸性。

(2)加热至回流状态,保持反应1小时。

(3)冷却至室温,过滤得到苯甲酸粗品。

(4)将苯甲酸粗品用乙醇洗涤,去除杂质。

(5)将洗涤后的苯甲酸粗品进行重结晶,得到苯甲酸精品。

五、产物鉴定1. 紫外-可见光谱(UV-Vis)分析:苯甲酸在紫外-可见光区有特征吸收峰。

2. 红外光谱(IR)分析:苯甲酸在红外光谱中有特征吸收峰。

有机化学课后习题答案(徐寿昌版)

烷烃1.用系统命名法命名下列化合物:1.(CH 3)2CHC(CH 3)2CHCH 3CH 32.CH 3CH 2CH CHCH 2CH 2CH 3CH 3CH(CH 3)22,3,3,4-四甲基戊烷2,4-二甲基-3-乙基己烷3.CH 3CH 2C(CH 3)2CH 2CH 34.CH 3CH 3CH 2CHCH 2CH 2CCH 2CH3CHCH 3CH 3CH 2CH 3123456783,3-二甲基戊烷 2,6-二甲基-3,6-二乙基辛烷5.12345676.2,5-二甲基庚烷 2-甲基-3-乙基己烷7.8.12345672,4,4-三甲基戊烷 2-甲基-3-乙基庚烷2.写出下列各化合物的结构式:1.2,2,3,3-四甲基戊烷 2,2,3-二甲基庚烷CH 3CCCH 2CH 3CH 3CH 3CH 3CH 3CH 3CH 3CHCHCH 2CH 2CH 2CH 3CH 33、 2,2,4-三甲基戊烷4、2,4-二甲基-4-乙基庚烷CH 3C CHCH 3CH 3CH 3CH 3CH 3CHCH 2CCH 2CH 2CH 3CHCH 3CH 3CH 35、 2-甲基-3-乙基己烷6、三乙基甲烷CH 3CH 3CHCHCH 2CH 2CH 3CH 2CH 3CH 3CH 2CHCH 2CH 3CH 2CH 37、甲基乙基异丙基甲烷 8、乙基异丁基叔丁基甲烷CH3CHCH(CH3)2 CH2CH3CH3CH2CH C(CH3)3CH2CHCH3CH33.用不同符号表示下列化合物中伯、仲、叔、季碳原子3CH2CCH32CH3CCH3CH31.00101111122CH342.4300113323)334.2.3.4.5.6.1.5.不要查表试将下列烃类化合物按沸点降低的次序排列:(1) 2,3-二甲基戊烷 (2) 正庚烷 (3) 2-甲基庚烷(4) 正戊烷 (5) 2-甲基己烷解:2-甲基庚烷>正庚烷> 2-甲基己烷>2,3-二甲基戊烷> 正戊烷(注:随着烷烃相对分子量的增加,分子间的作用力亦增加,其沸点也相应增加;同数碳原子的构造异构体中,分子的支链愈多,则沸点愈低。

第5章硝化

非均相混酸硝化-硝化能力与混酸配制

一般介绍

硝基正离子越易产生,混酸硝化能力越强。硝化反应能

生成水,随着反应进行,硝化能力越来越弱。为保证末 期硝化反应仍能顺利进行,反应终了时废酸仍应有一定 浓度的NO2+,在配制混酸时对此应作充分考虑。

1-NO2+离子浓度1.5摩尔/1000克溶液 2-NO2+离子浓度1.0摩尔/1000克溶液 3-NO2+离子浓度0.5摩尔/1000克溶液 4-光谱发现NO2+离子的极限区域 5-硝基苯硝化的极限线(右侧可硝化, 左侧不可硝化)

基化合物品种多,本章重点讨论芳环的硝化。考虑到 亚硝化反应与硝化反应相似,也在本章作简要介绍。

硝化的概述

引入硝基的目的

将硝基转化成其他取代基。例如硝基还原成氨基。

利用硝基的强吸电特性使芳环上的其他取代基活化,

易于发生亲核置换反应。

Cl + 2NaOH

10% NaOH 350-400℃,20-30MPa

硝化剂及其硝化活泼质点

混酸

硫酸、水、硝酸含量对混酸中NO2+浓度的影响

1-NO2+离子浓度1.5摩尔/1000克溶液 2-NO2+离子浓度1.0摩尔/1000克溶液 3-NO2+离子浓度0.5摩尔/1000克溶液 4-光谱发现NO2+离子的极限区域 5-硝基苯硝化的极限线 6-腐蚀钢的酸区域 7-光谱中不能发现分子硝酸的区域

第5章 硝化

硝化的概述

硝化反应的定义

向有机分子中引入硝基的反应即为硝化反应。

硝化形成产物可依据与硝基-NO2相连的原子种类分类

C H 硝化 C NO2 + H 2O

过氧化苯甲酸叔丁酯生产工艺流程

过氧化苯甲酸叔丁酯生产工艺流程【过氧化苯甲酸叔丁酯生产工艺流程】导语:过氧化苯甲酸叔丁酯(tert-butyl peroxybenzoate)是一种重要的高效有机过氧化物,广泛应用于化学工业中的聚合反应、固化剂等领域。

本文将介绍过氧化苯甲酸叔丁酯的生产工艺流程,以及我个人对该工艺的认识和理解。

一、过氧化苯甲酸叔丁酯简介过氧化苯甲酸叔丁酯是一种有机过氧化物,化学式为C10H14O3,分子量为182.22,呈无色或微黄色的液体。

该物质具有良好的热稳定性和较高的分解温度,是一种常用的自由基引发剂和固化剂。

由于其可以提供高效的自由基,广泛应用于合成树脂、聚合物固化、橡胶加工等领域。

二、过氧化苯甲酸叔丁酯的生产工艺流程1. 原料准备过氧化苯甲酸叔丁酯的主要原料有苯甲酸、叔丁醇和过氧化氢。

2. 酯化反应将苯甲酸与叔丁醇按一定的配比加入反应釜中,并加入合适的酯化催化剂,例如硫酸。

反应釜中通过搅拌和加热的方式进行混合反应,使苯甲酸与叔丁醇发生酯化反应,生成过氧化苯甲酸叔丁酯。

3. 过氧化反应将酯化反应得到的产物加入反应釜中,并逐渐滴加过氧化氢溶液。

在适当的温度下,过氧化氢与过氧化苯甲酸叔丁酯发生氧化反应,生成更稳定的过氧化苯甲酸叔丁酯。

4. 精馏和纯化通过精馏方法将反应物中的杂质去除,使得产物纯度达到要求。

通过减压蒸馏来得到高纯度的过氧化苯甲酸叔丁酯。

三、个人观点与理解过氧化苯甲酸叔丁酯作为一种重要的有机过氧化物,在工业生产中具有广泛的应用前景。

在合成树脂领域,过氧化苯甲酸叔丁酯可以作为高效的自由基引发剂,促进树脂的聚合反应,提高树脂的性能和品质。

在聚合物固化领域,过氧化苯甲酸叔丁酯可以作为固化剂,提供自由基引发反应,实现聚合物的固化和交联,从而使其具有更高的热稳定性和耐久性。

在橡胶加工领域,过氧化苯甲酸叔丁酯也可以用作橡胶的交联剂,提高橡胶的硬度和强度。

总结回顾:通过本文的介绍,我们了解了过氧化苯甲酸叔丁酯的生产工艺流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学试剂,2004,26(6),376~377

生产与提纯技术

硝酸氧化法合成对叔丁基苯甲酸杨广照,申东升,刘小帆3,管小艳

(湘潭大学化学学院,湖南湘潭 411105)

摘要:报道了以硝酸为氧化剂,把对叔丁基甲苯氧化成对叔丁基苯甲酸的新方法。在初步实验的基础上,对硝酸浓度、反应温度、反应时间等因素进行了正交实验,找到了反应的最佳条件。该方法工艺简单可行,成本较已有生产方法降低,适合于工业化生产。关键词:对叔丁基苯甲酸;对叔丁基甲苯;硝酸;氧化反应中图分类号:O625151 文献标识码:A 文章编号:025823283(2004)0620376202

收稿日期:2003210202

作者简介:杨广照(19722),男,汉族,湖南长沙人,硕士研究生,主要从事精细有机合成研究。

对叔丁基苯甲酸是一种重要的有机合成中间体。作为醇酸树脂的改性剂,它能改善树脂的光泽、色调,加快树脂的干燥时间,提高耐化学品的性能。其铵盐能改善磨擦部件的工作性能和防止生锈,故用作切削油、润滑油的添加剂。其钠盐、钡盐、锌盐可作聚合物的稳定剂和成核剂[1,2]。对叔丁基苯甲酸的合成方法主要有:液相溶剂氧化法,以醋酸作溶剂,醋酸铅作为氧化剂,在较低温度下合成对叔丁基苯甲酸[3];液相非溶剂氧化法,不用任何溶剂,用醋酸钴和溴化钠作为催化剂,在170℃的温度下用空气氧化得产物[4,5];高温气相氧化法,在催化剂存在下,高温使对叔丁基甲苯汽化氧化制得对叔丁基苯甲酸[6];另外,还有电化学氧化法[7]。发达国家早有产品投放市场,但国内尚无完备的生产工艺,因此开发经济实用的新工艺具有十分重要的经济意义。最近,我们研究发现,用价廉易得的硝酸作为氧化剂氧化对叔丁基甲苯,不需添加任何催化剂,即可得对叔丁基苯甲酸粗品。然后用氢氧化钠溶解,除去有机杂质及不溶物,再酸化得纯净的对叔丁基苯甲酸。该法一次性转化率高,选择性好,能耗低,避免了用空气氧化法的转化率低等诸多缺点,具有较大的实用价值。1 实验部分111 主要仪器与试剂IFS88型红外光谱仪(惠普公司);HP1090型液相色谱仪(惠普公司);X4型数字显示显微熔点测定仪(北京泰克仪器有限公司)。对叔丁基甲苯(工业试剂);硝酸(分析纯);氢氧化钠(分析纯);盐酸(分析纯)。112 粗品对叔丁基苯甲酸的制备在500mL高压釜中,加入26mL(012mol,

2916g)对叔丁基甲苯,68%的26mL(014mol,37g)硝酸,加215mL水,盖好釜盖。开动反应搅拌装置,升温至180℃,反应8h。通冷却水冷却,打开反应釜,大部分固体沉积于反应釜底部,少量附着于反应釜冷却管上。收集固体,过滤,干燥,得3415g,收率9515%。113 对叔丁基苯甲酸的提纯称取10g氢氧化钠,加90mL水,配成10%的氢氧化钠溶液,将上述固体加入其中,待充分溶解后,过滤,滤液用盐酸调pH至3左右,此时有大量结晶析出。静置,过滤,得3314g,产率9812%。产物进行红外光谱分析,显示出对叔丁基苯甲酸的特征峰。通过HPLC分析,其含量为9814%。熔点164~166℃(文献值164~165℃)。

2 结果与讨论在研究对叔丁基苯甲酸的合成过程中,考虑了硝酸浓度、反应温度、反应时间对合成产物的影响。211 硝酸浓度对产物的影响选择了两种温度下的系列硝酸浓度实验,曲线1的反应温度为160℃,曲线2的反应温度为180℃。硝酸浓度对反应的影响见图1。

673化 学 试 剂2004年图1 硝酸浓度对反应的影响11160℃;21180℃图中产物含量由液相色谱(HPLC)归一化法得出。由图可看出,随着硝酸浓度的降低,对叔丁基苯甲酸的含量趋势升高,硝酸质量浓度降至10%左右,温度在180℃时含量达到最高值,硝酸质量浓度高于50%时得不到所需产物。另外,在此实验中大致也可看出温度对产物的影响,温度高的系列含量明显高于温度低的系列。212 反应温度对产物的影响在考虑反应温度的影响时我们选定硝酸质量浓度为10%,温度对产物的影响见图2。

图2 温度对产物的影响由图可看出,反应物在回流温度时得不到所需产物,随着温度的升高,产物含量明显呈升高的趋势,170℃时含量达到最高值,继续升高温度含量几乎不再变化。213 反应时间对反应的影响大量实验发现,反应时间只影响反应转化率,

而不影响产物选择性。也就是说,它不影响产物的含量,只影响产物的收率。在实验时能明显的看到,反应时间不够时反应釜上面浮有一层液态的有机物,经分析是原料对叔丁基甲苯。表1 反应时间、反应温度和硝酸质量浓度对反应的影响序号温度/℃质量浓度/%时间/h产率/%含量

注

/%

117015478138916217010682159715317088811498114180156831790115180108951598146180848715961971901588916871881901049115981291908692109910

注:含量由HPLC归一法得出。

214 正交实验结果在初步实验的基础上,选择了硝酸浓度、反应温度、反应时间等因素进行正交实验,结果于表1。由表中结果的极差分析可知,反应温度对产率的影响最大。综合考虑各种因素,我们选择反应条件为温度180℃,反应时间8h,硝酸质量浓度为10%。按此条件合成对叔丁基苯甲酸,含量达9814%,收率为9515%。

参考文献:

[1]KenjiH.Metaldepositionfilmlaminatedwithpolymerizednaturalorganic,theirmanufacture,andelecticcapacitorsandpackagingbagsthereof[P].JP:200094587,2000204204.[2]CarswellWE.,PaleyMS,etal.Polymerthinfilmgrowthinmicrogravitty[J].Polym.Prepr.,2000,41(1):106821069.

[3]薛晓莺,薛为岚,余仕汝,等.对叔丁基苯甲酸的合成[J].华东理工大学学报(自然科学版),2000,26(2):2152217.[4]IshiiY,SakaguchiS.AnewstrategyforalkaneoxidationwithO2usingN2hydroxyphthalimide(NHPI)asaridicalcatalyst[J].Catal.Sur.Jpn.,1999,3(1):27235.[5]田哲宏,阎圣刚,等.催化氧化法合成对叔丁基苯甲酸[J].精细化工,2003,20(3):1902192.[6]KulhnekJ,DecuzonM,GalJF,etal.Stericeffectsandster2ichindrancetoresonanceintert2butylbenzoicacidinthegasphaseandinsolution[J].Eur.J.Org.Chem.,1999,(7):158921594.[7]VazeAS,SawantSB,PangarkarVG.Eelctochemicaloxida2tionofp2t2butyltoluencetop2t2butylbenzaldehyde[J].J.

Appl.Electrochem.,1998,28(6):6232626.

Synthesisofp2tert2butylbenzoicacidbyoxidizingwithnitricacidYANGGuang2zhao,SHENDong2sheng,LIUXiao2fan3,

GUANXiao2yan(CollegeofChemisty,XiangtanUniversity,Xi2

angtan411105),HuaxueShiji,2004,26(6),376~377Abstract:Inthisarticle,thesynthesisofp2tert2butylbenzoicacidbyusingnitricacidastheoxidizingagentwasintroduced.Therawmaterialwasp2tert2butyltoluene.Threekindsofconditionswhichaffectedthereactionwerediscussed:Theconcentrationofnitricacid,thetemperatureandtimeofthereaction.Thebestconditionwasalsofoundbywayoforthogonalexperimentalde2sign.Thissimplesyntheticroutewasappropriateforindustrialproduction.Keywords:p2tert2butylbenzoicacid;p2tert2butyltoluene;nitricacid;oxidation

773第26卷第6期杨广照等:硝酸氧化法合成对叔丁基苯甲酸