中厚板控制冷却数学模型

Q235中厚板坯的变工况连铸过程数值模

Q235中厚板坯的变工况连铸过程数值模摘要:本文主要采用数值模拟方法针对Q235中厚板坯的连铸凝固过程进行研究,板坯尺寸为2570×150mm。

本文又采用二维切片法研究了变拉速、变浇铸温度对板坯冷却凝固过程的影响。

研究结果表明:拉速对铸坯表面温度的分布影响较大,而且坯壳厚度也受其影响较大。

冷却强度和浇筑温度的影响则稍小。

关键词:连铸,Q235,工艺过程,凝固,数值模拟1.引言本文在前人研究的基础上,基于理论分析并利用数值模拟技术对板坯生产过程的温度场进行模拟,分析板坯在生产过程中温度场的变化及各因素工艺参数的变化对板坯生产过程的影响。

对各冷却区域所涉及的部分工艺参数进行适当变化,分别模拟变拉速和变过热度情况下,板坯生产过程中的温度场变化情况,从而对实际生产过程进行指导。

2变工况连铸过程数值模拟通过对板坯冷却凝固过程的数值模拟,本课题的研究与前人研究具有一定的一致性,结果较为可靠。

在此基础上,为了更加深入的研究连铸工序各工艺参数对连铸过程的影响,对本课题进行变工况研究。

变工况是在典型工况的基础上,变化某一工艺参数,对连铸工序进行模拟,观察板坯的温度场变化。

2.1 结晶器区变工况数值模拟结晶器区的冷却过程对连铸工序而言意义深远。

板坯出结晶器时的表面温度不宜过高或过低,温度过高则进二冷区后表面温度梯度过大,应力变大,引发裂纹差生,温度过低则进入钢的脆性区。

板坯的坯壳厚度也应进行控制,过厚则进入二冷后应力加大,对板坯表面质量不利,过薄则容易出现漏钢现象。

因此为了指导生产实际,通过数值模拟研究了变拉速和变浇铸温度情况下,对结晶器区的板坯表面中心温度、板坯角部温度、板坯中心温度和板坯坯壳厚度进行分析。

2.1.1 变拉速下结晶器区数值模拟由上节可知,典型工况下的拉速为1.2 m/min。

变拉速模拟是以典型工况为基准,分别模拟拉速为1 m/min、1.2 m/min和1.4m/min 情况下,板坯在结晶器中的冷却凝固情况,具体结果分析如下:(1)板坯表面中心温度图4-1 变拉速情况下板坯表面中心温度变化情况钢液经侵入式水口流入结晶器,结晶器两侧对钢液进行强制冷却。

物体冷却过程的数学模型

衡阳师范学院数学与计算科学系学生实验报告实验课程名称:数学建模实验内容物体冷却过程的数学模型系别:数学年级:12 级专业班:应用数学 2 班学生姓名邬婧刘斯丽郭丹学号开课时间:2014年上学期成绩实验指导教师宫兆刚物体冷却过程的数学问题1.将物体放置于空气中,在时刻t0 时,测量得它的温度为u0 150 C,10 分钟后测量得温度为u1100C。

我们要求此物体的温度u 和时间t的关系,并计算20分钟后物体的温度。

这里我们假定空气温度保持为u a24 C 。

解:已知热力学的一些基本规律:⑴热量总是从温度高的物体向温度低的物体传导的;⑵牛顿冷却定律:在一定的温度范围内,一个物体的温度变化速度与这一物体的温度和所在介质温度的差值成比例。

设物体在时刻 t 的温度为u u(t) ,则温度的变化速度以du来表示.注意到热量dt总是从温度高的物体向温度低的物体传导的,因而 u0 u a,所以温差 u u a恒正;又因物体将随时间而逐渐冷却,因此由牛顿冷却定律得到:du k ( u u0 ) dt这里 k 0 是比例常数,温度变化速度du恒负.将方程改写成d(u u a ) kdt dt u u a的形式,这样变量 u 和t可以分离开来.两边同时积分,得到:ln( u u a )~ kt c~这里的 c 是任意常数,对两边取对数,得到:u u a e~ kt c令 c~,得到: u u a cekt e c将 t 0 时,u u0代入可以得到: c u0u a再根据条件 t 10,u u1,可以得到:k1 ln u0 u a 0.05110 u1 u a所以: u 24126e 0.051t 将 t=20 带入得U= C。

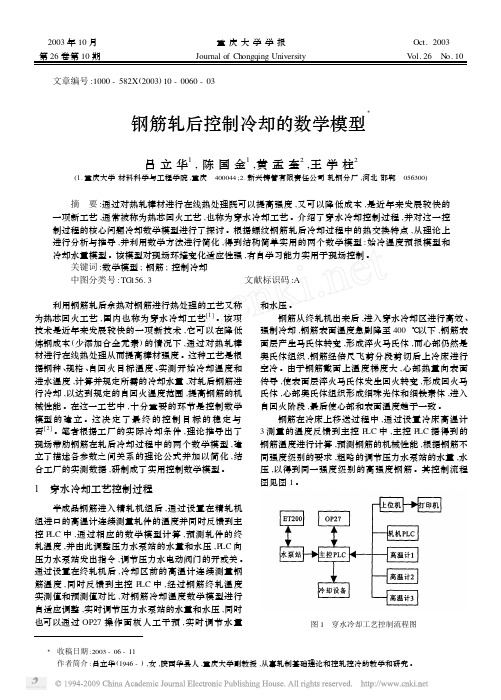

钢筋轧后控制冷却的数学模型

2 数学模型的设计思想

建立数学模型的目的就是找出各个工艺参数与自 回火温度的关系 ,按照自回火温度的要求 ,通过数学模 型来设定各工艺参数 。 轧后控制冷却的数学模型有两种 , 一种是理论数 学模型 ,另一种是实用数学模型 。理论数学模型一般 包括 3 个模型 : 始冷温度预报模型 ,预报钢筋进入冷却 管前的温度 ; 水量设定模型 , 设定水量 , 对钢筋进行合 理冷却 ; 自回火温度模型 ,确定钢筋经过水冷后得到的 自回火温度 。

M = A 1 T2 + A 2 TH + h

∑Байду номын сангаас

在式 ( 10) 中 : J 1 (μn ) , J 0 (μn

r ) 分别是第一类的一阶 R

级和零阶贝塞尔函数 ; μn 由下式确定 : ) J 0 (μ μ hR = ( B i = ;μ = λ R) ) J 1 (μ Bi k 由于初始和边界条件的复杂性 , 理论数学模型求 解过程很复杂 , 虽然得出的是温度场的精确解 , 但精确 解的表达式非常复杂 , 包含有级数形式 , 很难得到实际 的数值 。 因此必须对该理论解做进一步的数学假设和 简化 。 令

中厚板高密度管流供水系统的控冷力学性能预测

Eq ime tM a u a t rn c n lg No 3 2 0 u p n n fcu ig Te h o o y . ,06

中厚板高密度管流供水系统的 控冷 力学性能预测

陈晓红

( 山科 技大 学机 械工程 与 自动化 学院 , 宁 鞍 山 1 4 4 ) 鞍 辽 1 0 4

摘要 : 根据 生产现 场 1 Mn 中厚板的开冷温度、 冷温度、 6 R 终 辊道 速度 和上下集 管开启数 目等主要 工 艺参数 的测

定 值 和 钢 板 力 学 性 能 的测 定 值 , 用 统 计 回 归分 析 所 得 的 相 关 数 学 模 型 结 合 模 糊 聚 类 分 析 一 模 糊 识 另 分 析 数 利 q 学模 型 , 立 了预 测 中厚 板 控 制 冷 却 后 屈 服 强度 O 和 抗 拉 强度 的 相 关 数 学 模 型 , 给 定 工 艺参 数 条 件 下 的 中 建 ' S 对 厚 板控 冷 性 能 进 行 模 拟 预 测 。 通 过 计 算 和 分 析 表 明 实 测值 与预 测值 基 本 相 吻 合 , 明所 用 的 方 法 是 正 确 的 , 证 经

率。

现 场 实 测 的部 份 数 据 如 下 表 : 共 采 集 现 场 的实 测 数 据 7 , 5 数 据 用 于 模 糊 聚 3组 前 O组

类, 以确定相关 的预测 参量及统计 分析 , 2 组 数据用于模 后 3

型 预 测 检 验 。由于 样 本 数 量 较 少 , 们 将 用 于推 测 的 5 组 样 我 O在选择 了

某 一 工 艺 制 度 由相 关 工 艺 参 数 组 成 以后 , 进 行 实 际 生 产 以 在 前 , 够 预测 到 自己 生 产 的 产 品 的 性 能 是 否 能 满 足 国 家 标 准 能 的要 求 , 否 满 足 企 业 追 求 产 品 高 标 准 质 量 的要 求 。针 对 这 是 个 问题 , 中 厚 板 的 生 产 现 场 采 集 1 Mn 钢 的 大 量 实 测 数 在 6 R 据 , 对 1M n 钢 中 厚 板 生 产 现 场 主 要 工 艺 参 数 —— 开 冷 针 6 R

中厚板控冷过程的力学性能与工艺参数回归分析

【 摘

要】 根据某中板厂生产现场 1 n 6 R中厚板现场部份 实测数据进行采集, M 对中厚板的抗张性

能与工艺参数的开冷温度、 终冷温度、 辊道速度、 上下集管的开启总数 目的关系进行定量研 究, 用多元 线性 回 归分析 建 立 了二 者之 间的数 学模 型 ,并且 对所 建立 的 回归方程和 回 归 系数做 了显 著性检验 , 进 而说 明 了工艺参数 的开 冷温度 、 终冷 温度 、 道速 度 、 下 集管的 开启 总数 目对 屈服 强度极 限和抗拉 强 辊 上

f lt o l g c n r I r c s or a e i c o i o to o e s p n n p

C N X a— o g, U X a— u n o gto, I hn -i HE io h n 。 i g ag, D n -a X ES e gj n Y o XU a (C l g f c a i l n ie r g U iesyo ce c n e h ooyLann , n sa 1 0 1C ia o e e h nc g ei , nvri f in e dT c n l i ig A ’h n14 5 , hn ) l o Me aE n n t S a g o

《2024年中厚板轧制和轧后冷却过程离线模拟软件的开发》范文

《中厚板轧制和轧后冷却过程离线模拟软件的开发》篇一一、引言随着现代工业技术的不断发展,中厚板的轧制和轧后冷却过程对于提高产品质量、降低生产成本以及优化生产流程具有至关重要的作用。

为了更好地模拟这一复杂过程,提高生产效率和产品质量,开发一款中厚板轧制和轧后冷却过程的离线模拟软件显得尤为重要。

本文将详细介绍该软件的开发过程、关键技术以及预期的效益。

二、软件开发的背景及意义中厚板是钢铁行业中应用广泛的材料,其轧制和轧后冷却过程的控制对于产品性能和质量有着决定性的影响。

然而,该过程涉及多变量、多物理场耦合的复杂系统,传统的实验和现场调试方法效率低下且成本较高。

因此,开发一款离线模拟软件,能够在不进行实际生产的情况下对轧制和冷却过程进行模拟和优化,对于提高生产效率、降低成本以及优化产品质量具有重要意义。

三、软件开发的关键技术1. 数学建模:建立中厚板轧制和轧后冷却过程的数学模型,包括轧制力计算、温度场分析、组织性能预测等。

这需要运用材料科学、力学、热学等多学科知识。

2. 软件开发:采用先进的编程语言和开发工具,如C++、Python等,开发离线模拟软件。

软件应具备友好的用户界面,方便用户输入参数和查看结果。

3. 算法优化:针对中厚板轧制和轧后冷却过程的复杂性,采用优化算法对模拟过程进行优化,提高模拟的准确性和效率。

4. 数据库管理:建立数据库管理系统,用于存储模拟结果、历史数据以及生产参数等信息,方便用户查询和管理。

5. 交互式界面设计:设计交互式界面,使用户能够直观地了解模拟过程,方便用户进行参数调整和结果分析。

四、软件开发流程1. 需求分析:明确用户需求,确定软件的功能和性能要求。

2. 系统设计:根据需求分析结果,设计软件的系统架构、数据库结构和算法模型等。

3. 编程实现:按照系统设计,使用编程语言和开发工具进行编程实现。

4. 测试与调试:对软件进行测试和调试,确保软件的稳定性和准确性。

5. 用户培训与支持:为用户提供培训和技术支持,确保用户能够熟练使用软件。

中厚板轧后控制冷却系统

茹主 工 艺 圣 }

中厚 板 轧 后控 制 冷 却 系统

Ac ee ae n r l d Co l g S se i c lr td Co to l o i y tm e n n

M i d ea d He v lt d l n a y P a e

LUTo UWe, i 技术 和手段来 研究高 精度 的AGC 刘涛 ,余伟 ,张立杰 ,何春 雨,李彦彬 ,徐 言 东/ I a , Y Z A G L-e H h ny , L Y nbn H N ii, EC u —u I a—i,X a—0 j UY ndI 系统也还有许多工作要做 。

作者简介 张 飞 f9 9 ) 男 ,湖 南 宁 乡 17一 , 人 ,机械工程博 士后 ,研 究方向为轧

制 过程 的智 能化 控 制 。

别而 规格更 厚 的产 品 ;轧后 控冷 术 、板速控 制技术 等 配套技术 解

系统可代 替正火工艺 、离线淬火一 决 控 冷 中 的 相 关 问题 。代 表 性 回火热 处理 工序 。 目前AC 技术 的控 冷技术 包括 :新 日铁C C C L 技

了企业 的品种 结构 ,为企 业带 来 技 术 ,曼 海 姆 一 MAC 技 术 , OS

效益 。

蒂 森 I C 冷却 技 术 ,克 莱 西姆 S强

A O DC 技术 。表 1 为国外控冷技术 特点及应 用情况 。

轧 后 控 冷 技 术 发 展

国外控 制冷却技术的发展 2 世 纪 6 年 代 第 一 套 层 流 0 0

版社.04 20

生产 的重 要工 艺技术 ,通 过应 用 中 问题 的不 断 出现 ,如 冷却能 力

改善 钢板 的力 学性 能 ,在不 降低 尾 温度 控制效 果差 及冷却 速度 控

中厚板轧后冷却过程在线温度模型

中厚板轧后冷却过程在线温度模型

于明;周娜;吕海娜;王君;刘相华

【期刊名称】《冶金能源》

【年(卷),期】2009(028)001

【摘要】在相同的计算条件下,分别采用一维分析解法和一维显式、隐式、Crank-Nicolson格式、二维交替方向隐式(ADI)等几种有限差分方法求解钢板空冷、水冷过程的温度场,分析不同差分格式的稳定性以及不同网格划分下的精度,确定适用于在线应用的计算方法及合适的时间和空间步长,为中厚板轧后冷却过程在线温度控制提供理论依据.

【总页数】5页(P18-21,31)

【作者】于明;周娜;吕海娜;王君;刘相华

【作者单位】东北大学轧制技术及连轧自动化国家重点实验室;东北大学轧制技术及连轧自动化国家重点实验室;东北大学轧制技术及连轧自动化国家重点实验室;东北大学轧制技术及连轧自动化国家重点实验室;东北大学轧制技术及连轧自动化国家重点实验室

【正文语种】中文

【中图分类】TF7

【相关文献】

1.中厚板轧后加速冷却过程的温度场模型 [J], 刘华强;唐荻;杨荃;余伟;孙浩

2.中厚板轧后冷却的过程控制 [J], 龚彩军;于明;蔡晓辉;王国栋

3.深度学习在中厚板轧后超快速冷却系统中的研究与应用 [J], 张田;张子豪;田勇;王昭东

4.中厚板轧后在线快速冷却系统ADCO的自动控制 [J], 王崇尚

5.中厚板轧后冷却过程中温度场的数值模拟 [J], 刘细芬;赵德文;刘相华;王国栋因版权原因,仅展示原文概要,查看原文内容请购买。

中厚板轧制过程中的温度模型

Κp (i- 1, j ) —Σ0+ ( i- 1) ∃ Σ时刻第 j 层金属的导热率,W (m 2·℃) ;

Ε—轧件的黑度, 在轧制温度范围对碾轧过的钢板表面可取黑度 Ε= 015;

Ρ0—辐射常数, Ρ0= 51675×10- 8W (m 2K4) ;

Α(i- 1, 1) —Σ0+ ( i- 1) ∃ Σ时刻第 1 层 (表层) 金属的对流放热系数,W (m 2·℃)。

(6)

式中: C ,M n, Si—钢中碳, 锰和硅的含量, % ;

K —温度影响系数。

根据文献〔1〕提供的数据, 用回归分析方法可得到

K = 1. 01 -

0.

284

[

t

( i21, j 1000

)

]

-

0.

531

[

t

( i21, j 1000

)

]2

+

0.

462

[

t

( i21, j 1000

)

]3

(7)

2

t(i -

1, j ) ]∃Σ

(2) 式中:

Ξ 收稿日期: 1998207231

13 © 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

F S —轧件的一半表面积, m 2、F S≈ B L , 这里 B , L 分别为轧件的宽度和长度; F —轧件的水平截面积, m 2, F = B L ;

tp0 -

tp =

Qs

cp Χp F c∆p

=

Κs

( tp0 - tr0) F c cp Χp F c∆p

《中厚板轧制和轧后冷却过程离线模拟软件的开发》

《中厚板轧制和轧后冷却过程离线模拟软件的开发》篇一一、引言随着现代制造业的快速发展,中厚板的轧制与轧后冷却过程在金属材料加工中占据着举足轻重的地位。

为了优化这一过程,提高生产效率、降低能耗、减少废品率,开发一款针对中厚板轧制和轧后冷却过程的离线模拟软件显得尤为重要。

本文将详细探讨该软件的开发过程、技术要点及其应用价值。

二、项目背景与意义中厚板轧制和轧后冷却是金属材料加工的关键环节,其过程涉及众多物理和化学变化,对产品的性能和质量有着直接影响。

然而,传统的生产过程往往依赖于经验丰富的操作员和技术人员,缺乏科学的模拟和预测手段。

因此,开发一款离线模拟软件,不仅能够提高生产效率和产品质量,还能为工艺优化和成本控制提供科学依据。

三、软件开发目标与技术路线1. 软件开发目标:(1)建立中厚板轧制和轧后冷却过程的数学模型;(2)开发离线模拟软件,实现对生产过程的精确模拟和预测;(3)提供数据分析和优化建议,帮助企业提高生产效率和产品质量。

2. 技术路线:(1)收集中厚板轧制和轧后冷却过程的工艺参数及数据;(2)建立数学模型,包括轧制力计算、温度场模拟、组织性能预测等;(3)采用编程语言(如C++、Python等)开发离线模拟软件;(4)进行软件测试与验证,确保模拟结果的准确性和可靠性;(5)集成数据分析与优化模块,为企业提供决策支持。

四、软件功能与特点1. 功能:(1)建立中厚板轧制和轧后冷却过程的数学模型,实现精确的模拟和预测;(2)提供数据输入、处理、分析和可视化功能;(3)集成优化算法,为企业提供工艺优化建议;(4)支持多种金属材料和中厚板规格的模拟。

2. 特点:(1)高精度:基于先进的数学模型和算法,实现高精度的模拟和预测;(2)易用性:界面友好,操作简便,易于企业技术人员使用;(3)灵活性:支持多种金属材料和中厚板规格的模拟,适应不同企业的需求;(4)可扩展性:预留接口,便于后续功能扩展和升级。

五、软件开发与实施1. 开发环境与工具:选用适合软件开发的语言和工具,如C++编程语言、Python编程语言及相关开发环境。