压铸模设计说明书

常见的压铸模具结构及设计

压铸模具材料与结构设计压铸模具材料与结构设计目录1压铸模具的结构压铸模具一般的结构如图1.导柱2.固定外模(母模)3分流子镶套4.分流子5固定内模6角销7滑块挡片8滑块9.可动内模10.可动外模(公模)11.模脚12.顶出板13.顶出销承板14.回位销15.导套2.压铸模具结构设计应注意事项(1)模具应有足够的刚性,在承受压铸机锁模力的情况下不会变形。

(2)模具不宜过于笨重,以方便装卸修理和搬运,并减轻压铸机负荷。

(3)模穴的压力中心应尽可能接近压铸机合模力的中心,以防压铸机受力不均,造成锁模不密,铸件产生毛边。

(4)模具的外形要考虑到与压铸机的规格的配合:(a)模具的长度不要与系杆干涉。

(b)模具的总厚度不要太厚或太薄,超出压铸机可夹持的范围。

(c)注意与料管(冷室机)或喷嘴(热室机)之配合。

(d)当使用拉回杆拉回顶出出机构时,注意拉回杆之尺寸与位置之配合。

(5)为便于模具的搬运和装配,在固定模和可动模上方及两侧应钻螺孔,以便可旋入环首螺栓。

3内模(母模模仁)(1)内模壁厚内模壁厚基本上不必计算其强度,起壁厚大小决定于是否可容纳冷却水管通过,安排溢流井,及是否有足够的深度可攻螺纹,以便将内模固定于外模。

由于冷却水管一般直径约10mm,距离模穴约25mm,因此内模壁厚至少要50mm。

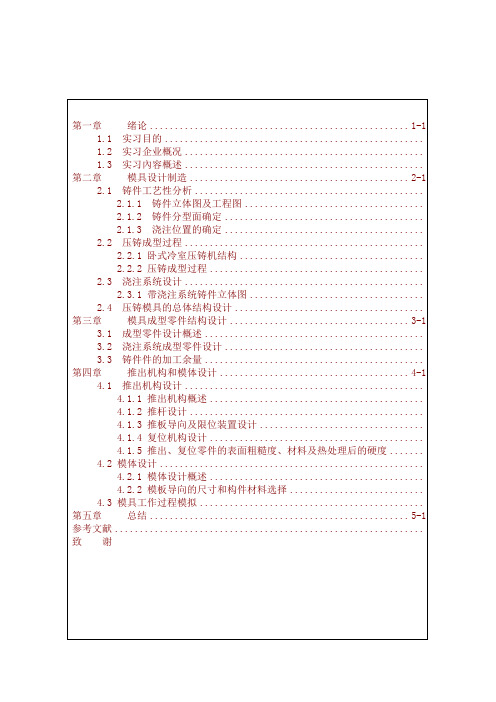

内模壁厚的参考值如下表。

内模最小壁厚参考表(2)内模与外模的配合内模的高度应该比外模高出0.05-0.1mm,以便模面可确实密合,并使空气可顺利排出。

其与外模的配合精度可用H8配h7,如下图所示。

(3)内模与分流子的配合分流子的功用是将熔汤由压铸机导至模穴内,因此其高度视固定模的厚度而定。

分流子的底部与内模相接,使流道不会接触外模,如下图,内模与分流子的配合可用H7配h6。

4外模(1)固定外模固定外模一般不计算强度,但设计时要注意留出锁固定压板或模器的空间。

(2)可动外模可动外模的底部厚度可用下面的公式计算:其中:h:外模底部之厚度(mm)p:铸造压力(kg/cm2)L:模脚之间距(mm)a:成品之长度(mm)b:成品之宽度(mm)B:外模之宽度(mm)E:钢的杨氏模数=2.1×106kg/cm2d:外模在开模方向的最大变形量(mm),一般取d≤0.05mm.例:某铸件长300mm,宽250mm,铸造压力选定280(kg/cm2),外模之宽度560(mm),模脚之间距360(mm),最大变形量取0.05(mm)。

广达电脑铝镁合金压铸模流道设计参考2010版

工作说明书版次 A 壓鑄模流道設計標準作業規範页数壓鑄模流道設計標準作業規範发行日期修订日期原发行单位核准审查拟稿年月日年月日RD保存期限:三年格式:A4 表单编号:SDAFIO2-09A1工作说明书版次 A 壓鑄模流道設計標準作業規範页数1目 錄前言一、 模具流道設計基本流程二、 模具流道設計前相關資料2.1、說明2.2、設計時产品3D电子档确认及檢討2.3、壓鑄機車壁圖設計確認及要求事由2.4、产品外观面及特殊要求确认方能設計流道2.5、产品流道設計及模流分析三、 模具流道設計分析3.1、模具流道设计要点3.2、流道分析与检讨四、 流道設計(鎂鋁鋅流道設計)4.1、鎂合金壓鑄模設計標準化4.1.1 鎂合金流道設計(125t)(灌口置下)4.1.2 鎂合金流道設計(150t)(灌口置下)4.1.3 鎂合金流道設計(200t)(灌口置下)4.1.4 鎂合金流道設計(125t)(灌口置中)4.1.5 鎂合金流道設計(150t)(灌口置中)4.1.6 鎂合金流道設計(200t)(灌口置中)4.1.7 鎂合金流道設計(350t)(灌口置中)4.1.8 鎂合金流道設計(500t)(灌口置中)保存期限:三年格式:A4 表单编号:SDAFIO2-09AX X科技(y y)有限公司作业办法/规定(续页)编号工作说明书版次 A 壓鑄模流道設計標準作業規範页数24.1.9 鎂合金流道設計(650t)(灌口置中)4.1.10鎂合金流道設計(350t)(灌口置下)4.1.11鎂合金流道設計(500t)(灌口置下)4.1.12鎂合金流道設計(650t)(灌口置下)4.2、鋁合金壓鑄模設計標準化4.2.1鋁合金流道設計(125t)(灌口置下)4.2.2鋁合金流道設計(250t)(灌口置下)4.3、鋅合金壓鑄模設計標準化4.3.1 鋅合金流道設計(75t)(灌口置中)4.3.2 鋅合金流道設計(100t)(灌口置中)4.3.3 鋅合金流道設計(75t)(灌口置下)4.3.4 鋅合金流道設計(100t)(灌口置下)五、產品豎流道長度限制規範標準化5.1、鎂合金豎流道長度設計標準化5.1.1 鎂合金豎流道長度設計限制(125t,150t,200t)5.1.2 鎂合金豎流道長度設計限制(350t,500t,650t)(12”,13.4”,15”) (產品尺寸)5.1.3 鎂合金豎流道長度設計限制(500t.650t)(17”,19”)(產品尺寸)5.2、鋅合金豎流道長度設計標準化5.2.1 鋅合金豎流道長度設計限制(75t,100t)5.3、鋁合金豎流道長度設計標準化5.3.1 鋁合金豎流道長度設計限制(125t,250t)六、模具結構設計規範標準化6.1鎂合金(125T,150T,200T),鋅合金(75T,100T),鋁合金(125T,250T)模具結構設計規範標準化。

锌合金压铸模具

第一章绪论.................................................... 1-11.1 实习目的....................................................1.2 实习企业概况................................................1.3 实习內容概述................................................ 第二章模具设计制造............................................ 2-12.1 铸件工艺性分析..............................................2.1.1 铸件立体图及工程图....................................2.1.2 铸件分型面确定........................................2.1.3 浇注位置的确定........................................2.2 压铸成型过程................................................2.2.1 卧式冷室压铸机结构.....................................2.2.2 压铸成型过程...........................................2.3 浇注系统设计................................................2.3.1 带浇注系统铸件立体图...................................2.4 压铸模具的总体结构设计...................................... 第三章模具成型零件结构设计.................................... 3-13.1 成型零件设计概述............................................3.2 浇注系统成型零件设计........................................3.3 铸件件的加工余量............................................ 第四章推出机构和模体设计...................................... 4-14.1 推出机构设计................................................4.1.1 推出机构概述...........................................4.1.2 推杆设计...............................................4.1.3 推板导向及限位装置设计.................................4.1.4 复位机构设计...........................................4.1.5 推出、复位零件的表面粗糙度、材料及热处理后的硬度.......4.2 模体设计.....................................................4.2.1 模体设计概述...........................................4.2.2 模板导向的尺寸和构件材料选择...........................4.3 模具工作过程模拟............................................. 第五章总结.................................................... 5-1 参考文献.............................................................. 致谢附件:锌合金压铸模具的设计与开发摘要压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法,是一种精密的铸造方法,经由压铸而铸成的压铸件之尺寸公差甚小,表面精度甚高,从一般的照相机件、打字机件、电子计算器件及装饰品等小零件,以及汽车、机车、飞机等交通工具的复杂零件大多是利用压铸法制造的。

压铸模冷却系统设计

压铸模冷却系统设计模具温度是影响压铸件质量的一个重要因素,但在生产过程中往往未得到严格的控制。

大多数形状简单、成型工艺性好的压铸件对模具温度控制要求不高,模具温度在较大区间内变动仍能生产出合格的压铸件。

而生产形状复杂、质量要求高的压铸件时,则对模具温度有严格的要求,只有把模具温度控制在一个狭窄的温度区间内,才能生产出合格的压铸件。

因此,必须严格控制模具温度。

在一两个压铸循环中,模具型腔的温度要发生很大的变化。

铝合金压铸时,模具型腔温度上下波动可达300度左右。

使模具升温的热源,一是由金属液带入的热量:二是金属液充填型腔时消耗的一部分机械能转换变成热能。

模具在得到热量的同时也向周围空间散发热量,在模具表面喷涂的脱模剂挥发时也带走部分热量。

如果在单位时间内模具吸收的热量与散发的热量相等而达到一个平衡状态,则称为模具的热平衡。

模具的温度控制就是要把压铸模具在热平衡时的温度控制在模具的最佳温度区间内。

压铸生产中模具的温度由加热系统与冷却系统进行控制盒调节。

加热系统与冷却系统的主要作用:使压铸模达到较好的热平衡状态和改善压铸件顺序凝固条件:提高压铸件的内部质量和表面质量:稳定压铸件的尺寸精度:提高压铸生产的效率:降低模具热交应变力,提高压铸模使用寿命。

冷却系统的设计计压铸过程中,金属液在压铸模中凝固并冷却到顶出温度,释放的热量被模具吸收,同时模具通过辐射、导热和对流,将热量传出,在模具分型面上喷涂的分型剂挥发时也带走部分热量。

正常生产过程中传人模具的热量和从模具其中传出的热量应达到平衡。

在高效生产及大型厚壁铸件压铸时,往往要用强制冷却来保持模具的热平衡。

合理地设汁冷却系统对提高压铸生产效率,改善铸件质量及廷长模具使用寿命是十分重要的。

棋具冷却方法有:1)水冷水冷是在模具内设置冷却水通道,使冷却水通人模具带走热量。

水冷的效率高,易控制,是最常用的压铸摸冷却方法。

2)风冷对于压铸摸中难以用水冷却的部位,可采用风冷的方式。

压铸手册

图标1-2. 都森波利于1877年制造的压铸机, 用手柄压射.设计的水平组合边缘开浇口的模生产机车头轴承壳.到阀门直浇口模鹅颈运转链条金属坩埚图标1-3. 一台早期的鹅颈机, 可动的鹅颈浸入熔化的金属中填料.压铸工业增长速度最快的时候是在二十世纪五十年代和二十世纪六十年代初. 汽车工业和应用工业需要零件数量最多的部分是压铸. 认真研究程序, 目的在于找到使过程更有效、更在二十世纪七十年代把工业带进一个复杂化的时代。

在二十世纪七、八年代压铸工业进行了许多重大的研究和开发行动, 这样使压铸工业从工艺时代进入了压铸工业中铝合金和镁合金的增长速度最快, 大部分这种增长不仅是机动车辆销售数量的增长, 而且更重要的是在每金属型铸造模金属型铸造的锤头(Advantages of Permanent Mold Casting )这种铸造过程的主要优点是经济和优良铸造品质. 生产率通常比砂型铸造高。

这种铸造铸出的铸件比砂型铸造铸出的铸件具有更细的晶粒结构和更好的强度特征. 而且, 铸件可以铸造表面比砂型铸造件的表面更光滑, 而且由于可以保持更金属型铸件的孔隙率小于砂型铸件, 因而具有优70000啤之间.(Disadvantages of Permanent Mold Casting )这种铸造过程由于工模成本高、生产期短而不经济合算. 这种铸造过程要进行大批量的高压压铸过程可以更好地满足大批量生产的要求, 当要求不同寻常的. ―冷室‖机理是金属在高温条件下熔化, 而且熔在冷室过程中有水平射料和垂直射料两种射料系统. 金属是在低温条件下熔化且降低了与铁的亲合力.模 模腔 浇口 司筒 锤头 连杆 熔化金属 蓄压瓶控制阀 图标2-3. 冷室机基本的液压射料系统高压压铸的优点(Advantages of High Pressure Die Casting )高压压铸的生产率比金属型铸造或低压压铸都要高得多. 生产的铸件具有紧密的尺寸公差, 大大减少了机加工操作. 压铸件具有良好的表面处理, 也是电镀的基本要求. 压铸件的壁厚可以作的更薄一些, 大大减轻了铸件的总体重量, 更长的压铸工模寿命降低了单件的成本 . 在压铸操作中, 可以生产出更复杂的零件, 因此大大减小了装配中部件的数量, 在高压压铸中有些位置还可以镶入插件铸造.图标2-4. 冷室过程中金属的流动系统铸件 浇口 图标2-5. 热室过程中金属的流动系统铸件浇口图表的计算和开发给压铸过程规定出了一个良好的起点. 过程的精确调整源于生产如果铸件上的表面处理是重要的规格, 那幺填料时间就是可变的参数. 如果孔那幺压力就可能是可变参数. 压力主要由所选的锤头大小控制. PQ 2图表可以让工程师在纸上对压铸机和模的组合进行过程调节, 保证过程合理可行, 不会在模上留图标2-6. PQ 2图表机器:---- ________________ 液缸大小:---- ____________ 液压:---- ________________ 液压射速:---- ____________锤头端的大小: ______金属压力(磅./英寸2)操作窗压铸机动力理论填料率操作点模线(浇口面积)浇口速度限制数量(英寸3/秒)表格3-2. 化学成分: 铝合金. 除另有规定外, 所有单个数值均为最大成分百分比.所示的所有合金中, 所有铝压铸件约85%都是由380合金或它的改良合金加下面点评总结了各种铝压铸合金.系列合金具有极佳的流动性和模具填料特征.合金比380合金具有更好的模具填料特征, 但是机械加工性能更差一些.合金由于铜合量低, 所以比380合金具有更佳的耐腐蚀性能, 而且还有抗热裂纹合金具有极佳的气密(密闭)性. 但是由于冷却时间短, 所以铸造会有一些难度.合金常用于耐磨损的地方, 或者要求热膨胀系数较小的地方. 它还具有优良的高温强度和非常好的模具填料特征. 但是和其它合金相比, 机械加工性能更差.合金常用于铸造薄壁铸件以及要求气密性、良好的可铸性或耐腐蚀的地方.合金用于要求极佳抗腐蚀性的地方以及需要超过平均延展性的地方. 它还具有良好的气密性.合金具有低硅和高镁(8%)成分, 因此是铝镁合金而不是铝硅合金. 镁含量使这种合金更易氧化和形成浮渣, 因此要求在熔化、运输, 控温和铸造中特别注意. 流动性和尺寸的稳定性. 图标3-1用图标显示出了硅在铝合金压铸中作为主要合金成分时的很多属性特征.随着铜含量的增加, 抗拉强度和硬度增大. 收缩, 延展性和抗腐蚀性降低. 铜铝合金具有极高的铸造质量. 铜在降低内部收缩方面起著作用, 而且通过增加合金基体的硬度改善机加工特征.铁的数量达到1.2%促进强度、硬度和热强度. 铁也非常有利于降低粘模现象.可是在低的金属控制温度条件下, 有和锰及铬形成沉渣的趋向.在铝压铸合金中, 锌含量达到3%的主要影响是在锌和铝铸造废品金属没有全降低成本并增加 ―白色金属‖铸件的再循环可能性. 锌降低了铝压铸合, 而且增加了收缩和热脆性的灵敏度.在很多通用的压铸合金中, 为了减少氢脆和丢失延展性通常要把镁控制在很硅的重量百分比图标3-1. 图标总结了合金状态时硅的多种影响 铝-硅合金化学稳定性抗腐蚀性耐磨性流动性硬度抗拉强度收缩 凝固 延展性机械加工性能屈服强度热强度阳极 影响表格3-4典型的热量损失率/方程(Impurities in Aluminum Die Casting Alloy)硬度和热强度. 铁的数量达到1.2%时, 还能延缓铝在数量超过2%会削弱机械性质并加速形成沉渣. 数根据合金中铬、锰和镍的数量, 开始在合金中形成沉渣. 沉渣因素受金当金属温度降到1160°F 以下时, 沉渣就会出现数量再多就会降低强度并增加密度. 根据铸件如果要求压铸件为厚截面, 那幺锌含量在3%以下时可改变铁的化合物, 以获得有益的铁. 数量再多会加熔炉外壁的温度°F熔炉外壁的温度°C表面面向上竖直表面表面面向下通过熔炉壁损失的热量KW/m 2通过熔炉壁损失的热量Btu/hr-ft添加给熔炉的冷却合金的数量: lb 熔化金属在熔炉中要求下降的温度°FTemperature drop △TX imes furnace capacity,表格3-7. 通过添加诸如合金锭这样的冷合金或废铸件就可以降低受控制的熔炉温度. 这些图显示出为下降到特定的温度必须添加冷却合金的重量.表格3-8. 控制熔炉尺寸, 铸造速度, 控制熔炉加料间隔, 控制炉温以及加料金属温度必须形成一个平衡的体系. 这样一个平衡体系给压铸机中的金属提供了必须的温度.● 熔化过程(The Melting Process)熔化铝第一步开始就要明白把固态转变为液态需要能量输入. 这钟情况表示在图标中, 而且被称为熔解潜热. 普通合金元素硅、铜、镁、锌和铁的出现对这种能量要求的影响很小. 而且原则上任何差异都可以合理地被忽略. 不同类型的熔炉给要熔化的金属提供能量在效率方面不同. 在所有熔炉中首先发生的热传递是热辐射, 之后当 ‗熔化‘ 正在进行之中时液体和固体内部及液体和固定之间就会发生热传导. 小熔炉中的搅动和大熔炉中使用的熔化金属汲取装置都会改善熔化金属的热传递速度, 减少表面氧化物的堆积. 而且既改善了合金成分的同构型, 又改善了熔埚内整个深度范围内温度的均匀性. 为减少重金属元素控制熔炉尺寸大小 浇包温度T2与控制熔炉温度T1最大加料数量lb铸造速度最大的加料间隔(分钟)控制熔炉容量(C)图标3-4. 氢在液体和固体中的溶解度回来约80%的铝. 把热浮渣耙进一个没有经过适当处理的接收锅或模具中会导致浮渣 ―铝热剂‖或自燃 . 这样就把一次可回收的金属铝转化成了不可再回收的氧化铝. 图标3-5和3-6分别为不含化渣粉(富含金属)和含化渣粉的浮渣.刚玉(corundum)是在熔炉中形成的另外一种特殊形式的夹杂物. 它是一种具有特殊密度和硬度的氧化铝. 这种物质一旦带进铸造炉及后来的铸件中, 会引起特别的机械加工难度, 熔炉温度过高, 负向熔炉压力使空气吸入, 高硅耐火材料, 熔炉耐火材料维护和清洁不当都有助于刚玉的形成. 一旦在耐火材料壁上形成刚玉, 它就会快速增大, 而且不能使用机械方图标3-6. 粉未状的浮渣残留物图标3-5. 不含化渣粉的浮渣具有金属外观图标3-7. 一块由α氧化铝组成的刚正熔炉控制温度温度°F容许的熔炉沉渣沉渣因素图标3-8. 实际出现的沉渣因素决定最低的熔炉控制温度因素太高–沉渣出现在熔炉中图标3-9. 小的沉渣结晶会在铸勺和/或压射室中形成.(Metal Transfer)现代压铸厂输送熔化金属有很多种方法. 熔化金属从熔炼车间传送到承接容器或铸熔化金属泵、流槽, 要幺使用浇包. 为避免或减化浇注操作中的紊, 金属在传送过程中会明显地被氧化且有氢气吸入. 例如,金属流的高度或深度应减小. 当金属传送装置使用流槽时避应定期检查被加热和被覆盖的流槽, 而且有必要实施维护清除氧化物的堆化渣粉产生的气体氢气夹杂物图标3-10. 加化渣粉产生的气体气体就可以释放出来了, 固体化学除气剂要幺根据碳的分解产六氯乙烷分解在熔化金属中立刻产生形成三氯化铝, 它或者配备有多孔扩散器的喷管. 常用的喷管材料包括石墨或敷有陶不可能直接过滤掉金属, 相反, 熔化炉中或铸造炉中的过滤器还需所有的陶瓷过滤器都要求被熔化金属持续使用. 所有的陶瓷过滤器都要求被熔被过滤的金属一般通过过滤放出口的放流、或安图标3-11. 过滤器安进中央反射炉的输出口, 或安进铸造炉的铸造部分或加料部分(三室)的例子垂直过滤器 炉膛流动方向 汲取口图标3-12. 压铸镁合金的熔化范围和代表性的铸造温度.真空衬圈钢制容器颗粒水泥过滤器过滤器杯图标3-13. 夹杂物抽样设备图. 绘制出了熔化金属样品流经过滤器时滞留的夹杂物熔化设备的设计( Design of melting equipment )供应压铸的镁合金锭一般都是4-12后把熔化金属传送到压铸机上. 就冷室机而言压铸机供料, 为保证高质量熔化合金以准确的数量和铸造温度供给压铸机操作程序是极端重要的.很多年以来, 镁合金锭都是人工加入熔化炉中而且熔化镁是用手工铸勺舀到压铸机上. 在熔化金属表面上使用具有保护作用的化渣粉以防止氧化顶部预热. 质量更高的铸件以及熔化金属更安全和更少的人工操作的要求已产生了高度自动化的设备, 具汇集作用的熔化装置,台压铸机给料. 也就是一台熔化装置是各压铸机在作业中所必需的(Auxiliary equipment )镁合金熔化设备的日常操作要求各种工具和设施:图标3-14. 传送导管和计量泵传送导管 计量泵 混合炉 熔炉 压铸机。

压铸工艺及压铸模具设计要点

压铸工艺及压铸模具设计要点摘要:压铸机、模具与合金三者,以压铸件为本,压铸工艺贯穿其中,有机地将它们整合为一个有效的系统,使压铸机与模具得到良好的匹配,起到优化压铸件结构,优选压铸机、优化压铸模设计、提高工艺工作点的灵活性的作用,从而为压铸生产提供可靠保证。

所以,压铸工艺寓于模具中之说,内涵之深不言而喻。

关键词:压铸机;模具;压铸工艺;模具设计The Main Points of Die Casting Process andDie Casting Die DesignPAN Xian-Zeng, LIU Xing-fuAbstract: The die casting machine, die and alloy, the three on the basis of die castings, running through with the die casting process forms organically a whole and an effective system. Making the machines well to mate with dies, optimization of die casting construction, optimization of selecting die casting machine, optimization of die design and improving the flexibility of die casting process conveys in the die, this has a profound intension.Key words: die casting machine; die; die casting process; die design1 压铸机—模具—合金系统压铸机、模具和合金这三个因素,在压铸件生产过程中,它们构成了一个系统,即压铸机-模具—合金系统,它是以压铸件为本,工艺贯穿其中,赋予系统活力与效率,而模具则是工艺进入系统的平台。

压铸成形工艺及模具设计

压铸成形工艺及模具设计一、压铸成形工艺1.压铸成形工艺是指将熔融的金属注入到压铸模腔中,经过一定的冷却时间和压力,使金属凝固成型的一种工艺。

压铸成形工艺主要用于制造复杂形状、精度高、表面质量要求较高的金属零件。

2.压铸成形工艺流程:(1)模具闭合:将模具的上下模闭合,并确保两模之间的间隙均匀。

(2)进料:将预先加热熔融的金属材料注入到压铸机的料斗中。

(3)注料:借助压铸机的压力将熔融金属注入到模腔中。

(4)冷却:通过冷却系统使金属冷却固化。

(5)脱模:打开模具,将成型的零件取出。

3.压铸成形工艺的优势:(1)成型周期短:压铸成形工艺生产周期短,能够高效地生产大量复杂形状的金属零件。

(2)生产精度高:由于模具的尺寸稳定,压铸成形工艺能够保证零件的尺寸精度高,表面质量好。

(3)材料利用率高:压铸成形工艺可以通过智能化控制,精确控制金属的注入量,减少材料浪费。

(4)工序简单:压铸成形工艺只需进行模具的闭合、注料、冷却和脱模等简单工序即可完成零件的生产。

二、模具设计1.模具是压铸成形工艺中非常重要的工具,模具设计的好坏直接影响到成型零件的质量和生产效率。

2.模具设计需要考虑的因素:(1)零件的形状复杂度:根据零件的形状复杂度选择合适的模腔结构,以保证零件的成型质量。

(2)材料的流动性:通过模具的设计,合理控制金属材料的流动性,以避免金属在注入过程中产生气孔和缺陷等问题。

(3)模具的耐用性:考虑到模具在生产过程中需要承受高温和高压等环境,应选择耐磨、耐腐蚀的材料制作模具。

(4)模具的冷却系统:设计合理的冷却系统,以确保模具在生产过程中能够及时散热,提高生产效率。

(5)模具的可维修性:合理设计模具的结构,以便于进行模具的维修和调整,延长模具的使用寿命。

3.模具设计的步骤:(1)确定零件的几何形状和尺寸。

(2)选择模具的结构类型。

(3)设计模腔和配套零部件。

(4)设计冷却系统和排气系统。

(5)选择模具材料和热处理工艺。

挤压模具设计说明书

由于B0=1.4㎜.本设计△=0.1

故Tk=1.4+0.1=1.5㎜

7.模孔工作带长度hg的确定

由于本型材制品的对称性较好,外形相对较小,一般可取2~6㎜,生产实践中对铝合金常用6~15㎜

本设计取hg=6mm

8.模芯的设计

一般伸出下模工作带3-5mm,本设计取4mm,模腔外形按空心型材的空心部分确定。

序号

(mm)

(mm)

单重wd

填充系数K

填充后长度Le

压余厚hy

(mm)

切压余后的有效长度Ld

挤压比

λ

制品长

L制

(m)

成品数

nx6

(m)

成品重

W制(kg)

成材率

W制/Wd

(%)

1

Φ95

Φ90

270

4.64

1.114

242

20

222

54.65

13.512×6m3.89 Nhomakorabea83.84%

2

Φ95

Φ90

320

5.50

因为本设计采用孔道式分流组合模

故:取H上=48H下=40模垫厚10㎜

5.组合模相关参数的确定:

1).分流孔的个数取4个,形状为扇形

2).扇形面积的确定:

因为分流孔面积与制品断面积的比值∑F分/F型=K,K即为分流比,,一般K对于空心型材时,取K=10~30。本设计取K=10

分流孔的面积∑F分=K. F型=10×241=2410 mm2

图7

依据经验a一般取2~5㎜,有的取8㎜.本设计取8㎜

图8

关于α的计算,由上图知

h=H/2+8=38.1/2+8=27.05㎜

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序言在现代机械制造工业中,模具工业已经成为国民经济中非常重要的行业。

现代产品的大批量生产有两方面的基本要求,一是技术上要求产品的质量严格符合图样设计要求;二是经济上要求产品的成本低、生产效率高,即将单件产品的加工工时减少到最低限度,以最少的能耗达到产品结构的特性和使用要求。

模具因其设计的多样化。

成形产品的再现性和质量的可控制性,使其在现代成形方法中,在提高产品的质量与产生效益。

降低能耗等方面发挥着极其重要的作用。

采用模具成形技术生产零部件已经成为现代工业生产的重要手段和工艺发展方向。

许多新产品的开发生产,在很大程度上依赖与模具的设计与制造,特别是在汽车、摩托车、家电、电子和航天工业中显得尤为重要。

模具设计水平的高低和模具制造水平的强弱,已经成为衡量一个国家机械制造水平的重要标志之一,直接影响到国民经济中许多行业的发展。

压铸是压力铸造的简称。

压力铸造是将熔融的合金液注入压铸机的压室中,压室中的压射冲头以高压、高速将其充填入金属模具的型腔,并在高压下冷却凝固成形为金属零件的一种方法。

铸造是一门科学技术,也是历史上最悠久的一种金属成形工艺,它促进了社会生产力的发展,是标志一个民族具有悠久历史文化的见证,也是人类智慧和文明的记载者。

第一章压铸设计的特点压力铸造的主要成形工艺特征是液态金属以高压、高速充填金属模具的型腔,并且在高压下结晶、凝固和成形,因此压铸成形过程中金属液流动的状态将会影响到压铸件的质量。

同时,针对压铸的工艺特点,压铸件的结构工艺性对压铸件质量的影响也需要引起足够的重视。

压铸机是压力铸造的基本设备,压铸的过程是通过压铸机实现的。

压铸机一般可分为热压室压铸机和冷压室压铸机两大类,本次设计使用的是冷压室压铸机。

冷压室压铸机的压室与熔化合金的坩埚是分开的,压铸时,需要从熔化炉的坩埚内盛取金属液注入压室后再进行压铸。

按照压铸模与压室的相对位置,冷压室压铸机又可分为立式、卧式和全立式三种形式。

本次设计选用的是卧式压铸机。

1.1 压铸成形的特点1.生产效率高,生产过程容易实现机械化和自动化2.压铸件的尺寸精度高,表面粗糙度值低3.压铸件的力学性能高4.可压铸复杂薄壁零件5.压铸件中可嵌铸其他材料的零件6.压铸件中易产生气孔7.不适宜小批量生产8.压铸高熔点合金时模具寿命较低1.2 压铸件的结构工艺性压铸件结构的工艺性合理与否,不仅关系到压铸成形工艺是否得以顺利进行,而且还影响到模具的设计与制造,影响到模具的经济性要求,即以最低的成本生产出合格的产品,所以在压铸件结构的工艺设计时,应给予充分的重视。

1.2.1 压铸件的尺寸精度1. 影响压铸件尺寸精度的因素(1)压铸模成形零件的制造误差(2)压铸合金收缩率引起的误差(3)压铸模使用过程中磨损引起的误差(4)压铸模安装和配合引起的误差(5)压铸件在模具中所处不同位置引起的误差(6)压铸工艺参数的变化引起的误差2. 压铸件尺寸精度的确定根据《压铸成形工艺与模具设计》表2.1选择该铝合金零件公差等级为CT5—CT7中的一个,选CT6其公差为1mm。

3.压铸件的结构分析该铸件是材料为铝合金的铝圈罩,壁厚为3mm,该铸件如图:4. 1. 材料分析该产品的成型材料是铝合金,该材料密度小,熔点为560~660度,强度较高,耐磨性能较好,导热、导电性能好,机械切削性能良好,但由于铝与铁有很强的亲和力,容易粘模,加入Mg以后可得到改善。

铝压铸,其铝很容易就粘在模具表面上,造成铆接柱拉伤、拉断,浇注口堵塞现象2. 工艺性分析该压铸件尺寸比较大,一般精度等级,为降低设计难度和设计周期,应采一模一腔,且需要对压铸件去除浇口废料。

2)为满足制品高光亮的要求与提高成型效率采用侧浇口。

3)为了节约成本和方便加工与热处理,型腔型芯均采用整体式结构.4)经过计算零件的包芯面积约为9650mm2 重量约为0.185Kg.5)为了提高生产效率并且考虑到铝合金的熔点,选用热压室压铸机用压铸模.第二章压铸成形工艺2.1 压射比压及其选择压铸过程中压室内金属液再单位面积上所受到的压力称为压射比压,即压射力与压室截面积之比。

压射比压的计算:P=F y/A=4 F y/3.14D2式中p——压射比压,MPa;F y——压射力,N;A——压室面积,mm2;D——压室直径,mm。

压射比压的选用原则:通常在保证压铸件成形和满足质量要求的前提下,选用较低的压射比压。

铝合金的计算压射比压见《压铸成形工艺与模具设计》表3.2,通常实际压射比压低于计算压射比压,其压力损失折算系数K为0.88。

从表中查得铝合金的压射比压为35 Mpa。

2.2 充填速度及其选择1. 压射速度压室内压射冲头推动金属液的移动速度称为压射速度。

铝合金的压射速度可在《压铸成形工艺与模具设计》表3.4中查出0.5~1.1m/s,取0.8m/s.2. 充填速度充填速度是指金属液再压射冲头的作用下通过内浇口进入型腔时的线速度,也称内浇口速度。

铝合金的充填速度可在《压铸成形工艺与模具设计》表3.5中查出,在10-25m/s,取15m/s2.3 充填时间、持压时间与留模时间1. 充填时间金属液开始压射入模具型腔直至充满型腔所需要的时间称为充填时间。

充填时间的长短与压铸件的大小、壁厚和复杂程度、模具结构、内浇口的截面积、充填速度及合金的特性等各因素有关。

按充填时间的经验推荐来选择充填时间,合金的浇注温度高、模具温度高、厚壁部位若离内浇口远以及排气效果较差时,则充填时间应长些。

压铸件的平均壁厚与充填时间的推荐值见《压铸成形工艺与模具设计》表3.6查得0.028~0.040s,取0.04s。

2. 持压时间金属液充满型腔后,在增压比压作用下到内浇口完全凝固为止所需的时间称为持压时间。

持压时间的作用是使正在凝固的金属液再压力下结晶,从而获得内部组织致密的压铸件。

持压时间的长短主要取决于压铸件合金的种类、压铸件的壁厚和内浇口厚度等,压铸合金结晶温度范围大、压铸件平均壁厚大、直接浇口或内浇口厚,持压时间应选长些;反之,持压时间可选短些。

持压时间可在《压铸成形工艺与模具设计》表3.7查得,取持压时间为4s。

3. 留模时间从持压终了到压铸件开模被推出所需的时间称为留模时间。

足够的留模时间是为了保证铸件再模具中充分凝固、冷却并具有一定的强度,使压铸件再开模和推出时不产生变形或拉裂。

通常以推出铸件不变形、不开裂的最短时间为宜。

合金收缩率大、热强度高的、壁薄的压铸件而结构又复杂的、模具散热快的,留模时间应选短些;反之,留模时间可选长些。

铝合金根据不同的壁厚可在《压铸成形工艺与模具设计》表3.8查得12s。

2.4 铝合金的浇注温度熔融金属注入压室的温度是压铸过程的热因素。

为了提供良好的填充条件、能够控制和保持热因素的稳定性,必须有一个相应的温度范围。

金属液从压室至填充型腔时的平均温度称为浇注温度。

一般以保温炉内金属液的温度表示。

通常在保证铸件成形及表面质量的前提下,尽可能采用较低的浇注温度。

一般以不超过该合金液相线以上20~30°为宜。

铝合金的浇注温度查《压铸成形工艺与模具设计》表3.9可知铝合金的浇注温度取650°。

2.5 模具的工作温度模具的工作温度是连续工作时模具需要保持的温度。

在连续生产中,压铸模的温度往往会不断升高,尤其是压铸熔点高的合金时,型腔的温度升高得很快,这时应控制模具的工作温度。

模具的工作温度应根据压铸合金的种类和压铸件的结构来选择。

一般应以金属液的凝固温度的1/2为限。

最重要的是模具工作温度的稳定和平衡,它是影响压铸效率的关键。

压铸模工作温度按下列经验公式计算:T=1/3T1-+ T2式中T——压铸模的工作温度;T1——金属液的浇注温度;T2——温度控制温度,一般取25°。

也可在《压铸成形工艺与模具设计》表3.10查表得压铸模具的预热温度为200~230℃;取220℃。

压铸模具的工作温度为250~280℃;取260℃。

第三章压铸机的选用3.1压铸机的特点由于本压铸件选用的是卧式冷压室压铸机,其特点是:1) 金属液进入模具型腔时转折少,压力损耗小,有利于发挥增压机构的作用。

2)卧式压铸机一般设有偏心和中心两个浇口位置,或在偏心和中心间可任意调节,供设计模具时选用。

3)压铸机的操作程序少,生产率高,设备维修方便,也容易实现自动化。

4)金属液在压室内与空气接触面积大,压射时容易卷入压室中空气和氧化夹杂物。

5)适用于压铸有色及黑色金属。

6)当压铸件需要设置中心浇口时,模具结构比较复杂。

3.2压铸机的选用在实际生产中,选择压铸机时,主要根据压铸件的品种、生产批量和压铸件的轮廓尺寸及其合金种类和重量大小而定。

其次还要考虑压铸机的性能、精度和经济性。

1. 压铸机锁模力大小的选择锁模力是选用压铸机时首先要确定的参数。

模具型腔胀型力中心与压铸机压力中心重合时压铸机锁模力F S可按下式计算:F S》=K(F Z+F N)式中F S——压铸机锁模力,N;F Z——作用于模具型腔且垂直于分型面方向上的胀型压力,N;F N——作用于滑块楔紧面上的法向反压力,N;K——安全系数(一般取K=1~1.3).安全系数K一般大件取大值,小件取小值。

型腔的胀型力F z可按下式计算:F z=P(A1+ A2 + A3)式中P——最终的压射比压,Pa;A1——铸件在分型面上的正投影面积,m2;A2——浇注系统在分型面上的投影面积与压铸件投影面积不重叠部分,m2;A3——溢流槽在分型面上的投影面积,m2。

选用的压射比压p=35Mpa,铸件在分型面上总投影面积A为0.045 m2。

按《压铸成形工艺与模具设计》图4.13取横坐标0.045 m2向上引垂直交于坐标45Mpa的水平线一点,该点位置介于J1113型和J1125型两种型号压铸机之间。

压室直径可取∮70mm。

按公式,K=1.3,F N=0时计算压铸机的锁模力:F S= F Z=KPA=1.3X35X103X0.045KN=2048KN查J1113型压铸机规格锁模力最大不应超过1250KN,因锁模力数据小于计算锁模力,故不能选用,而J1125型压铸机锁模力为2500KN,大于2048KN,但因规格中压室最大直径为∮70mm,相应的压射比压为64.8MPa,大于预算的35Mpa,故应复核锁模力,按公式,K=1.3, F N=0时得:F S= F Z=KPA=1.3X64.8X103X0.045KN=3791KN经复核得出的压铸机锁模力为3781KN,大于J1125型压铸机的锁模力2500KN。

但由于J1125型压铸机的压射力可在250KN~143KN之间无极调整,若将压射力由143KN调到180KN时,压射比压相应的减小为37MPa 到43MPa,锁模力在2100-2500KN范围内,故可按上述调整后的压射力选用J1125型的压铸机,压室直径选∮70mm。