液压泵站的设计范文

液压系统经典毕业设计

液压系统经典毕业设计液压系统是指以液体介质传递能量的一种动力传输系统,它具有传动平稳、力量可靠、可靠性高等特点,广泛应用于各种工业领域。

对于液压系统的研究和设计,是现代工程和科技领域的重要问题。

因此,液压系统的毕业设计有着非常重要的意义。

本文将介绍一个液压系统的经典毕业设计。

1. 设计目标本设计涉及的液压系统主要用于控制一个垂直升降平台的运动,具体的设计目标如下:(1)升降平台的升降高度为2.5m,升降速度为0.2m/s,降落速度0.3m/s。

(2)要求液压系统的升降平稳,不产生明显的颤振。

(3)液压系统的功率不得超过4KW,并满足编写标准。

(4)整个液压系统的设计应具有良好的安全性,降低工作事故的风险。

2. 设计思路液压系统的设计一般可分为以下几个方面:液压泵的选择和布置、液压缸的选型和布置、液压阀的选择和控制、液压系统的管路设计、液压油箱的布局和安装等。

在本设计中,将选择合适的液压泵、液压缸、液压阀控制器和相应的油管进行搭建,并对管路进行合理布局。

3. 设计方案(1)液压泵的选择和布置根据设计要求,我们选择了3000RPM的液压叶轮泵。

为了保证液压泵能够正常运转,还需根据实际需求对泵的流量进行最大值的预测。

由于液压泵的压力和流量是影响系统稳定性和运行效果的关键因素,因此需要进行严格的计算和分析,确定合适的液压泵型号和参数。

在液压泵的布置方面,我们采用了电机直联式布置结构,既能够减小体积,又能够提高系统的稳定性。

(2)液压缸的选型和布置液压缸是升降平台的重要组成部分,其选型要根据设计需求来进行。

对于本设计,我们采用了双柱同步作业的液压缸方案。

该液压缸的特点是能够保证升降平台上下运动的速度和稳定性,并且设有超载保护系统。

在液压缸的布置方面,我们采用了垂直布置结构,既能够减小体积,又能够提高系统的可靠性和安全性。

(3)液压阀的选择和控制液压系统控制器主要有液压溢流阀、逆止阀、压力控制阀、流量控制阀等,其中液压溢流阀、逆止阀、压力控制阀为本设计的核心控制器。

泵站设计

油箱的设计1.作用油箱在液压系统中具有存储液压油、散发油液热量、逸出空气、沉淀杂质和安装元件的作用。

2.种类整体式:是指在机器的构件内形成的油箱,如机床的床身。

两用式:是指与机器的其它目的的公用油箱,如兼做淬火作用。

独立式:最广泛的油箱。

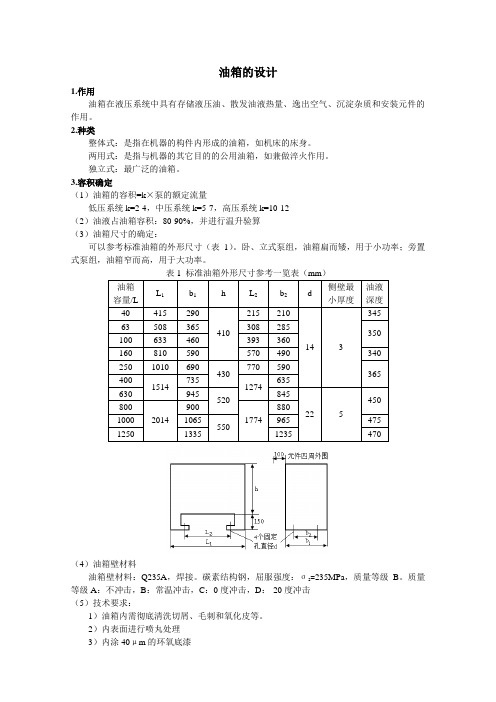

3.容积确定(1)油箱的容积=k×泵的额定流量低压系统k=2-4,中压系统k=5-7,高压系统k=10-12(2)油液占油箱容积:80-90%,并进行温升验算(3)油箱尺寸的确定:可以参考标准油箱的外形尺寸(表1)。

卧、立式泵组,油箱扁而矮,用于小功率;旁置式泵组,油箱窄而高,用于大功率。

油箱容量/LL1b1h L2b2 d侧壁最小厚度油液深度40 415 290410215 21014 334563 508 365 308 285350100 633 460 393 360160 810 590 570 490 340250 1010 690430770 59036540015147351274635630 94552084522 5450800201490017748801000 1065550965 475 1250 1335 1235 470(4)油箱壁材料油箱壁材料:Q235A,焊接。

碳素结构钢,屈服强度:σs=235MPa,质量等级B。

质量等级A:不冲击,B:常温冲击,C:0度冲击,D:-20度冲击(5)技术要求:1)油箱内需彻底清洗切屑、毛刺和氧化皮等。

2)内表面进行喷丸处理3)内涂40μm的环氧底漆4.油箱附件(1)角铁用等边角钢,L30×30×3,L30×30×,4,L,25×25×3,L40×40×3/4/5均可。

材料Q235B,焊接。

(2)清洗窗清洗窗可以清洗油箱的所有内表面,在油箱侧壁上焊接一个法兰,并加装一个密封件和盖板,用紧固件连接。

其中盖板应能由一个人拆装,尺寸参考表2。

液压泵液压系统的设计(工程机械液压与液力传动)

液压泵液压系统的设计(工程机械液压与液力传动)前言科学技术日新月异,工业生产不断进步,市场对产品的质量和生产效率提出了越来越高的要求。

产品加工工艺过程的自动化是实现高质量、高效率最重要的措施之一。

组合机床作为一种专用高效自动化技术设备,已成为大批量机械产品实现高效、高质量和经济性...<P>前 言<BR>科学技术日新月异,工业生产不断进步,市场对产品的质量和生产效率提出了越来越高的要求。

产品加工工艺过程的自动化是实现高质量、高效率最重要的措施之一。

<BR>组合机床作为一种专用高效自动化技术设备,已成为大批量机械产品实现高效、高质量和经济性生产的关键装备,是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。

组合机床及的技术性能和综合自动化水平,在很大程度上决定了这些工业部门产品的生产效率、产品质量和企业生产组织的结构,也在很大程度上决定了企业产品的竞争力。

<BR>组合机床根据工件加工需要,以大量通用部件为基础配以少量专用部件组成的一种高效专用机床。

PLC控制机械加工是当今主流的一种机械加工方式。

是在各类生产中应用最多的一项技术,也是机械设计类大学毕业生必须掌握的一种设计方法,这次设计的课题就是有关PLC来控制车床主轴箱箱体右侧十个M8螺纹底孔组合钻床的设计。

<BR>PLC控制是具有功能完善、通用灵活、简单易懂、操作方便和价格便宜等优点,这不仅满足了现代社会对生产的需要同时也体现了人性化设计的同时,PLC控制也存在某些方面的不足,如国外进口设备上的可编程控制器型号多样,技术资料不全,缺少实验装置的配置等,还需要在具体的实践中不断的完善与改进。

<BR> 4.3恒功率变量机构…………………………………………………………………29<BR> 4.4恒流量变量机构…………………………………………………………………30<BR>结论………………………………………………………………………………………31<BR>参考文献…………………………………………………………………………………32<BR>致谢………………………………………………………………………………………33<BR><BR>参考文献<BR>〔1〕李培滋﹑王占林主编.《飞机液压传动与伺服控制》(上册).国防工业出版社.1989<BR>〔2〕曾祥荣﹑叶文柄﹑吴沛容编著.《液压传动》.国防工业出版社.1980<BR>〔3〕何存兴主编.《液压元件》.机械工业出版社.1982<BR>〔4〕张赤诚等编.《液压传动》.地质出版社.1986<BR>〔5〕齐任贤主编.《液压传动和液力传动》.冶金工业出版社.1981<BR>〔6〕上海煤矿机械研究所编.《液压传动设计手册》.上海人民出版社.1976<BR>〔7〕(日)市川常雄著.鸡西煤矿机器厂译.《液压技术基本理论》.煤炭工业出版社.1975<BR>〔8〕(美)H﹒E﹒梅里特著.陈燕庆译.《液压控制系统》.科学出版社.1979<BR>〔9〕成大先主编.《机械设计手册》.化学工业出版社.2004<BR>〔10〕闻德生著.《开路式柱塞泵》.航空工业出版社.1998 <span class='Ilk802'></span> <BR>〔11〕吉林工业大学等校编.《工程机械液压与液力传动》.机械工业出版社.1978<BR>〔12〕AD .1981.<BR>〔13〕马玉贵、马治武主编.《新编液压件使用与维修技术大》.中国建材工业出版社.1998<BR>〔14〕左健民主编. 《液压与气压传动》.机械工业出版社.1999<BR>〔15〕文怀兴主编.《泵的排量设计工况及优化设计》. 北京.机械工业出版社.2005<BR>〔16〕成大先主编.《机械设计图册》.化学工业出版社.2000<BR>〔17〕沙毅闻建龙主编.《泵与风机》.中国科学技术大学出版社.2005<BR>〔18〕陈允中曹占文黄红梅邓国强等译.《泵手册》.中国石化出版社.2003<BR>〔19〕路甬祥主编.《液压气动技术手册》.北京.机械工业出版社.2002<BR>〔20〕张耀宸.《机械加工设计手册》.北京.航空工业出版社,1987 </P><P></P>本课题要研究或解决的问题和拟采用的研究手段(途径)我的毕业设计课题是"淮安市水月山庄茶艺综合楼"。

毕业设计小型液压压力机液压站设计

毕业综合项目成绩评定二、毕业设计(论文)内容:设计一台压力机液压站。

(如下图示,一图为压力机实物侧面图片,二图液压站实物图片)液压压力机图片目录一、整体方案设计㈠、液压泵⑴、液压泵的选择①估计执行设计压力(5MPa)②机械效率Ycm=故Fmax/Ycm=APA=F/P/Y=50000N/5*10ˆ6N/mˆ2*=油缸的外径A=πDˆ2/4D=查表,故取值为125mm③流量定量泵提供的油液与缸体的容量一样故、V=s/t=240mm/4s=60mm/sQ=ˆ2*s=min④取电动机转速960r/minV=q/v=min/960r/min=L=41r/mL㈡、液压泵的选取按照任务需求的压力为16MPa,设计采用法兰式安装,型号PV2R2-47-F符合设计要求。

㈡、电机的选择按照机械设计手册第五版第五卷21-732 表21-89192,叶片泵的额定功率为,Y132M-4三相异步电动机的输出额定功率符为,知足叶片泵的设计要求。

㈢、压力表开关及压力表的选择按照系统的工作压力最大为16MPa的要求选取规格为六、压力为25MPa的压力表开关,P为板式安装,如此安装在油路块上方便,美观;容易观察系统工作压力转变,由此压力表开关型号选取为AF6EP30B/Z250,压力表型号为YN-60按照流量与压力表的链接方式,故选压力表开关AF6EP30B/Z250,按照流量与压力故压力表选YN-60㈣、油箱的选择按照机械设计手册第五版第五卷 21-722中的油箱的容量与计算,结合工作最大需要16MPa的工作压力属于中压,油箱的有效容量一般为泵每分钟流量的3-7倍,按照(1)④的计算,泵的流量为60mm/s,由于该系统属于中压,取油箱的有效容量一般为泵每分钟流量的4倍,通过计算可得油箱容积约为240L,按照机械设计手册21-725中表21-8-182可得型号AB40-01/250AN1St型号符合要求。

㈤、过滤系统过滤系统包括空气滤清器、吸油过滤器、回油过滤器3个部份。

液压泵试验电控系统设计

1前言1.1研究背景社会需求永远是推动技术发展的动力,降低能耗,提高效率,适应环保的需要,机电一体化,高可靠性等是液压气动技术继续努力的永恒目标,也是液压气动产品参与市场竞争是否取胜的关键。

由于液压技术广泛应用了高技术成果,如自动控制技术、计算机技术、微电子技术、磨擦磨损技术、可靠性技术及新工艺和新材料,使传统技术有了新的发展,也使液压系统和元件的质量、水平有一定的提高。

液压控制系统的优点如下:1、可以在运行过程中实现大范围的无级调速。

2、在同等输出功率下,液压传动装置的体积小、重量轻、转动惯量小、动态性能好。

3、采用液压传动可以实现无间隙传动,运动平稳。

4、便于实现自动工作循环和自动过载保护。

5、由于一般采用油作为传动介质,因此液压元件有自我润滑作用,有较长的使用寿命。

6、液压元件都是标准化、系列化的产品,便于设计、制造和推广应用。

由于以上优点,液压系统在实际中得到了广泛的应用。

对其进行研究就有巨大的应用价值和经济效益。

1.2液压系统发展趋势1.减少能耗,充分利用能量液压技术在将机械能转换成压力能及反转换方面,已取得很大进展,但一直存在能量损耗,主要反映在系统的容积损失和机械损失上。

如果全部压力能都能得到充分利用,则将使能量转换过程的效率得到显著提高。

2.主动维护液压系统维护已从过去简单的故障拆修,发展到故障预测,即发现故障苗头时,预先进行维修,清除故障隐患,避免设备恶性事故的发展。

当前,凭有经验的维修技术人员的感宫和经验,通过看、听、触、测等判断找故障已不适于现代工业向大型化、连续化和现代化方向发展,必须使液压系统故障诊断现代化。

3.机电一体化电子技术和液压传动技术相结合,使传统的液压传协与控制技术增加了活力,扩大了应用领域。

实现机电一体化可以提高工作可靠性,实现液压系统柔性化、智能化,改变液压系统效率低,漏油、维修性差等缺点,充分发挥液压传动出力大、贯性小、响应快等优点。

1.3液压系统一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件(附件)和液压油。

液压泵站设计课程设计

液压泵站设计课程设计液压泵站设计课程设计第一章:引言在液压工程领域中,液压泵站是至关重要的组成部分。

液压泵站的设计和操作对于确保系统正常运行和实现预期性能至关重要。

在本课程设计中,我们将深入研究液压泵站设计的各个方面,包括设计原则、组件选择和系统优化等。

第二章:液压泵站设计原理本章将介绍液压泵站设计的基本原理。

我们将讨论液压泵站的基本功能以及其在液压系统中的作用。

此外,我们还会涉及液压泵站的工作原理、压力控制和流量控制等方面的内容。

第三章:液压泵站设计的关键组件选择液压泵站的设计离不开关键组件的选择。

在本章中,我们将重点讨论液压泵站中的关键组件,包括泵、阀、油箱和滤清器等。

我们将详细讨论每个组件的特性、选择准则以及它们与液压泵站性能的关系。

第四章:液压泵站的布局设计在本章中,我们将探讨液压泵站的布局设计。

包括液压泵站的整体布置、管道设计和液压元件的排列等。

我们将介绍常见的布局类型,以及它们在不同应用环境下的适用性。

第五章:液压泵站的系统优化本章将介绍液压泵站的系统优化。

我们将讨论系统效率的优化、能耗控制和噪音减少等关键问题。

此外,我们还将介绍液压泵站的自动化和监控系统,以实现更高效、可靠的系统操作。

第六章:实际案例分析本章将通过实际案例分析,将我们所学到的液压泵站设计知识应用到实际情况中。

我们将选择一些典型的应用场景,例如工业设备或机械等,分析设计过程和各种因素对系统性能的影响。

第七章:总结与展望在本章中,我们将对整个课程进行总结,并展望液压泵站设计领域的未来发展方向。

我们还将回顾液压泵站设计的关键观点和理解,并与学员分享我们对液压泵站设计的进一步思考和实践经验。

结论:本课程设计全面介绍了液压泵站设计的各个方面,包括设计原理、关键组件选择、布局设计和系统优化等。

希望通过这门课程的学习,学员们能够在液压泵站设计领域获得扎实的知识和理解,并能应用于实际工程项目中。

液压泵站设计的优化和创新将为工程领域带来更高效、可靠的系统,为社会发展做出贡献。

金属液压打包机液压系统及泵站设计

摘要随着现代工业的快速发展,产生了大量的废金属材料,如何将其回收利用已是一个重大问题,废金属的回收利用将是工业发展的现实需求。

液压金属打包机就是在这样的社会需求下应运而生的。

它能将各种金属边角料挤压成正方体等各种形状,使受压缩后的体积和尺寸符合炼钢炉入炉口的要求。

这样既能减少废料运输成本和冶炼成本,又能提高生产效率和经济效率。

本论文是根据要求与工作参数,阐述了液压系统和总体结构设计以及功能原理设计。

在设计中参考和借鉴了同类产品的设计方法与技术,并融合了自己的想法之后,再通过设备的工作状态和环境,考虑到主机的设计、结构与布置,接受了一些机械设计、电气设计和工艺设计方面工作者的建议,尽量的从全面的角度对设备进行设计构思,以实现更多的需求,既能做到专用性,也能考虑到一定的通用性。

由于经验和知识有限,以及在PLC等方面的知识有限,本设备没有采用PLC控制,主要采用的是液压控制和电气控制。

关键词:金属液压打包机,废金属,冶炼,挤压IABSTRACTWith the rapid development of modern industry, a large number of scrap metal materials, how to recycle it is a major problem, the recycling of waste metal will be the actual demand of industrial development. Hydraulic metal packing machine is in such a social demand came into being. It can be a variety of metal scrap is squeezed into a cube with various shapes, such as, in accordance with the requirements of the steelmaking furnace into the mouth of the compressed volume and size. This will not only reduce the cost of transportation of waste materials and smelting costs, but also to improve production efficiency and economic efficiency.According to the requirements and working parameters, this paper describes the design of the hydraulic system and the overall structure and the design of the function principle. In the design reference and draw lessons from the designing methods and technology of similar products, and the integration of their own ideas, through the working state of the equipment and the environment, given to the host of the design, structure and layout, accepted the workers in some mechanical design, electrical design and process design proposal, as far as possible from the comprehensive perspective of equipment for design, to achieve more demand, both to achieve specific, also can consider to universal. Due to the limited experience and knowledge, as well as in PLC and other aspects of the limited knowledge, the device does not use PLC control, mainly used in hydraulic control and electrical control.Keywords:Hydraulic metal packing machine, scrap metals, smelting, extrusion目录第1章绪论 (1)1.1 文献综述 (1)1.1.1 研究现状 (1)1.1.2 液压金属打包机原理 (2)1.2 选题内容 (2)1.2.1 选题依据 (2)1.2.2 主要内容 (3)1.2.3 研究思路 (2)第2章打包机液压系统的设计 (4)2.1 液压系统的特点 (4)2.2 液压系统工况分析 (4)2.3 拟定液压原理图 (5)2.3.1 确定供油路线 (5)2.3.2 液压回路的设计 (5)2.3.3 拟定液压系统图 (6)2.3.4 液压系统原理图的分析 (6)2.4 液压系统的计算和液压元件的选定 (10)2.4.1 液压缸的设计计算 (10)2.4.2 液压元件的选择 (13)2.4.3 阀类元件及辅助元件 (16)2.4.4 液压油箱的设计 (18)2.4.5 液压系统性能的验算 (21)结论 (24)参考文献 (25)致谢 (26)III第1章绪论1.1 文献综述1.1.1 研究现状金属打包机是将那些金属边角料打包成长方体形状的合格炉料,这样既可以降低运成本,又能加快投炉速度。

泵站施工设计方案4篇.doc

泵站施工设计方案4篇泵站施工设计方案篇1编制人:审核人:审批人:编制单位:__有限责任公司编制日期:年月日一、工程概况鸿基西路污水泵站井基坑支护工程,基坑开挖深度为16.0m平面净尺寸4.0X4.0m.基坑安全等级为一级,使用期限为12个月。

(介绍周边环境及为啥建设泵站)二、地质情况1、本次勘察查明,在勘测深度20m内,基坑深度范围内揭露的地层由上至下依次为:①素填土:土质不均,含植物根系、砖屑等,局部厚度较大,疏松多孔隙,工程性能差。

层厚0.4~3.2m。

②黄土:黄褐色,可塑状态,土质均匀,针、中孔发育,大孔稀疏分布,含姜结仁、白色钙质条纹、浊灰色钙质条纹稀疏分布,具湿陷性,属中压缩性土。

层厚4.5~7.2m。

③古土壤:综红~红褐色,可~硬塑状态,土质均匀,针、中孔发育,大孔稀疏分布。

含姜结仁,白色钙质呈条纹、网状稀疏分布,粗颗粒状,具棱形结构,具湿陷性,属中压缩性土。

层厚1.2~1.3m。

④、黄土:黄褐色,可~硬塑状态,含姜结仁、块(d)20mm以上浊灰色钙质条纹稀疏分布,针、中孔发育,见少量大孔分布,属中压缩性土,局部具湿陷性,该层顶面均见有20~30cm厚的钙质结核层,呈散块状,局部呈半胶结状。

层厚5.2~5.4m。

⑤、古土壤:棕红色,可~硬塑,粗颗粒状,白色钙质条纹网状稀疏分布,含姜结仁,针、中孔发育,少量大孔,局部具湿陷性,属中压缩性土。

层厚1.3~1.5m。

⑥、黄土:黄褐色,可~硬塑状态,少量浊灰色钙质条纹分布,针中孔发育,含姜结仁,局部具湿陷性,属中压缩性土。

该层未穿透,最大揭示厚度4.5m。

2、地下水勘察20.0m深度内未见地下水,故暂且不考虑地下水因素,个别基坑中出现的上层滞水,可采用坑内明排抽水。

三、编制依据1、《鸿基西路污水泵站井基坑支护设计图纸》2、《地质勘测报告》3、《工程测量规范及条文说明》GB50026-20__4、《建筑地基基础工程施工质量验收规范》GB50202-20__5、《混凝土结构工程施工质量验收规范》GB50204-20__6、《建筑基坑支护技术规程》JGJ120-20__7、《建筑基坑支护技术与安全规程》DBJ61/T105-20__8、《失陷性黄土地区建筑基坑工程安全技术规程》JGJ167-20__9、《钢筋焊接及验收规程》JGJ18-20__四、施工组织管理1、施工组织部署本工程以:钢筋混凝土板墙支护为主。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压泵站的设计范文

一、引言

液压泵站是由液压泵、储油箱、阀组和控制系统等组成的液压动力装置,广泛用于各种工程机械和工业设备中,为其提供所需的液压能源。

本

文将对液压泵站的设计进行详细介绍。

二、设计目标

1.输出流量和压力的要求:根据所应用设备的需求确定液压泵站的输

出流量和压力。

2.结构及布局要求:液压泵站的结构和布局应满足操作要求和工作环

境的限制,并具有良好的安全性和可靠性。

3.控制方式要求:液压泵站的控制方式可以是手动控制,也可以是自

动控制,应根据具体应用需求进行选择。

4.噪声要求:考虑到液压泵站通常需长时间运行,应尽可能减少噪声,并提供音频隔离措施。

5.能效要求:设计液压泵站时,应考虑能源的使用效率,尽量减少能

源的浪费。

三、设计内容

1.液压泵的选择:根据流量和压力要求选择合适的液压泵,可以是柱

塞泵、齿轮泵或涡轮泵等。

2.储油箱的设计:根据系统的需求确定储油箱的容积大小,并考虑到

防止油温过高的冷却装置。

3.阀组的选型:根据需要选择相应的阀组,如单向阀、溢流阀、比例

阀等,以实现液压泵站的各种控制功能。

4.排气装置的设计:液压泵站在启动前需进行充油和排气操作,设计

合理的排气装置可以提高液压系统的工作效率。

5.控制系统的设计:根据液压泵站的控制方式,选择适当的PLC或微

机控制系统,并编写相应的控制程序。

6.安全保护措施的设计:在设计液压泵站时,应考虑到系统的安全性,如安装过滤器、压力传感器、液压缸的缓冲装置等。

7.布局和安装的设计:液压泵站的布局和安装应满足操作和维护的要求,为操作人员提供良好的工作环境。

四、设计步骤

1.分析液压系统的工作条件和要求,并对输出流量和压力进行计算。

2.根据计算结果,选择合适的液压泵,并确定泵的型号和参数。

3.设计储油箱和冷却装置,并计算其容积和冷却能力。

4.选择合适的阀组,并根据液压系统的控制要求进行阀组的排布设计。

5.设计排气装置,并确定排气管道的尺寸和布置。

6.选择合适的控制系统,并编写相应的控制程序。

7.根据系统的安全要求,设计相应的安全保护措施,并在布局和安装

过程中加以考虑。

8.完成液压泵站的整体布局设计,并制定详细的工程图纸。

五、总结

液压泵站的设计是一个复杂的过程,需要综合考虑液压系统的工作条件和要求,选择合适的设备和控制系统,并进行合理的布局和安装。

设计过程要仔细分析,合理计算,确保设计的液压泵站能满足工作要求并达到预期效果。

同时,还应充分考虑系统的安全性、能效和噪声等方面,以提高液压泵站的使用效果和可靠性。