滚动轴承设计

机械设计—滚动轴承

3

2h 55Lh'

轴承适用

2. 角接触球轴承(7类)和圆锥滚子轴承(3类)的 ★

轴向载荷Fa 的计算

(1)由于这些轴承存在接触角,正是这种轴承的内部结构特点,伴随径向载荷会产生内部轴向力 —— 派生 (内部)轴向力S

Fr

S1

F1

Fr1

S2

Fr2

F2

Fr

S1

S2

Fr1

F1

F2

Fr2

S方向:由轴承外圈的宽边指向窄边,通过内圈作用于轴上。

同时Fa、Fr:角接触球轴承或圆锥滚子轴承; Fr大、Fa小:深沟球轴承; Fa大、 Fr 小:角接触推力轴承;

3. 轴刚度差、挠曲变形大、座孔不平行、不同轴、多支点轴:调心轴承。

4. 轴承装拆、调整方便:内、外圈可分离型(如3类)。 5. 经济性:球轴承比滚子轴承便宜。精度↑——价格↑↑

§12-3 滚动轴承的工作情况分析 一、向心滚动轴承的载荷分布

1.按承载能力分

推力轴承:

只能或主要承受Fa,

=

。

45 ~

90

。

角接触推力轴承: 45。< < 90 。

轴向接触推力轴承:

=

。

90

接触角 :指滚动体和外圈滚道接触处中点的法线n—n 与半径方向所夹的锐角。标志轴承承受轴向载荷 与径向载荷的分配关系, 越大,承受轴向载荷能力越强。

偏移角 :它是指内、外圈轴线相对倾斜时夹之锐角。 2.按滚动体形状分:球轴承、滚子轴承

二、材料 内、外圈和滚动体:

用滚动轴承钢(GCr15、GCr15SiMn等)制造。淬火后表面硬度可 达58~66HRC。

保持架:

用比较软的低碳钢、铜合金、铝或塑料制造。

GCr15汽车滚动轴承的热处理工艺设计

设备选择

1.球化退火设备 该炉适用于低合金钢、GCr15轴承钢中

小型零件的球化退火处理等。实现温度P ID自动控制、定时间隔送料、故障报警 记录、自动安全逻辑操作、进出料自动 检测及计数功能,可提供生产日报表等 功能。它的工艺流程是进料 → 预热 → 保温 → 强风冷却(等温转变)→ 保温(等 温分解)→ 出料 。

热处理设计

GCr15钢C曲线

GCr15轴承钢的工艺流程

1.加工路线 材料→冲压或锻制毛坯(材料加热)→热处理(退火)→车削加工→热处理

(淬火、回火)→研磨加工。 2. 锻造工艺设计 锻造是利用锻压机械对金属坯料施加压力,使其产生塑性变形,已获得具有

一定机械性能、一定形状和尺寸的锻件的加工方法。查阅《热处理工艺规范 数据手册》可以找出GCr15轴承钢的锻造工艺的加热温度、始锻温度冷却方 式,本设计具体的锻造工艺参数如表1所示。

轴承钢球化退火温度:GCr15钢为780~810℃,锻件经特殊热处理后,其 退火温度应降低10~20℃。其球化退火工艺曲线如图5所示。

最终热处理工序—淬火、低温回火

淬火目的:淬火可使零件获得高的硬度和耐磨性,高 的接触疲劳寿命和可靠性,高的尺寸稳定性。

回火目的:GCr15轴承钢回火目的是在保持高硬度的 条件下,消除残余内应力,防止开裂,并能使亚稳组 织转变为相对稳定的组织,从而稳定尺寸,提高韧性, 获得良好的综合力学性能。

(2)合金元素的影响: 铬是轴承钢的主要化学成分,铬能够提高淬透性,减少过热倾向,提高 低温回火稳定性。硅、锰在轴承钢中主要提高淬透性。镍在渗碳轴承钢中能 使钢的韧性和塑性有所提高,镍可以提高钢对疲劳的抗力和减小钢对缺口的 敏感性。钼在钢中能提高淬透性和热强性,防止回火脆性,增加在某些介质 中的抗蚀性。

毕业论文滚动轴承的加工工艺设计》

滚动轴承加工工艺设计摘要:滚动轴承是现代机器中广泛应用的部件之一,具有摩擦阻力小,功率消耗少,起动容易等优点。

本文对滚动轴承的加工工艺进行了研究和设计。

主要内容包括滚动轴承的类型、性能与特点,滚动轴承的工作情况,滚动轴承尺寸的选择,轴承零件的加工工艺特点,轴承加工的工艺过程及轴承装置的设计。

通过了解滚动轴承的主要类型、性能与特点,结合实际需要中的产品要求,选择合适的轴承及所对应的加工工艺流程。

关键词:滚动轴承;性能;工艺设计Rolling bearing processing technology design Abstract:Rolling bearing is one of the components are widely used in modern machinery, the advantages of small frictional resistance, less power consumption, easy starting, etc.This paper studied the processing technology of the rolling bearing and design.Main contents including the types, performance and characteristics of the rolling bearing and rolling bearing working condition, the choice of rolling bearing size, machining process characteristics of bearing parts, bearing machining process and the design of the bearing assembly.Through understanding the main types of rolling bearing, the performance and characteristics, combined with the actual needs of the product requirements, select the appropriate bearing and the corresponding processing technological process.Key words:Rolling bearing; Performance; Process design目录1摘要 (1)2 滚动轴承的主要类型及其代号 (2)2.1 滚动轴承的主要类型、性能与特点 (4)2.2 滚动轴承零件结构的常用术语 (5)2.3 滚动轴承的代号 (6)3 滚动轴承类型的选择 (8)3.1 选择轴承时的考虑因素 (8)3.2 具体选择 (10)4 滚动轴承产品的性能要求 (11)5 滚动轴承零件的加工工艺特点 (11)5.1 滚动轴承零件的生产特点 (11)5.2 滚动轴承零件工艺过程的特殊性 (12)6 滚动轴承生产的一般工艺过程 (13)7 滚动轴承套圈车削加工 (14)7.1 车削加工的内容和方法分类 (14)7.2 套圈车削的位置精度和定位基准选择 (15)7.3 车削套圈的尺寸公差及余量的确定 (17)7.4 套圈车削加工的切削用量 (20)7.5 套圈车削加工所用的夹具 (21)8 套圈的热处理工序 (21)9 套圈的磨削 (22)9.1 6203轴承套圈的磨削过程 (22)9.2 套圈磨削用夹具 (24)10 钢球加工 (25)10.1 钢球加工的基本工艺路线 (25)10.2 钢球加工余量的确定 (26)11 保持架加工 (27)12 轴承的装配 (28)12.1 装配的基本工艺路线 (28)12.2 轴承零件的组装方法 (28)参考文献 (30)致谢 (31)2滚动轴承的主要类型及其代号2.1滚动轴承的主要类型、性能与特点滚动轴承是现代机器中广泛应用的部件之一,它是依靠主要元件间的滚动接触来支承转动零件的。

滚动轴承减摩设计

1.摩擦原理与机理

摩擦分类

(1)按摩擦副运动状态可分为 静摩擦:两物体表面产生接触,有相对运动趋势但尚未产生相对运动 时的摩擦。 动摩擦:两相对运动表面之间的摩擦。

(2)按相对运动的位移特征可分为 滑动摩擦:两接触物体接触点具有不同速度和(或)方向时的摩擦。 滚动摩擦:两接触物体接触点的速度大小和方向相同时的摩擦。 自旋摩擦:两接触物体环绕其接触点处的公法线相对旋转时的摩擦。

3.滚动轴承的摩擦特性

不同类型轴承的极限转速比较

26

3.滚动轴承的摩擦特性

滚动轴承摩擦类型

轴承的摩擦按其产生机理可以分为以下4种类型:

(1)纯滚动摩擦; (2)滚动接触表面上的差动、自旋和陀螺等滑动摩擦; (3)滑动接触部位的滑动摩擦(包括滚动体与保持架兜孔之间的滑动;

保持架与套圈引导面之间的滑动;滚子端面与套圈挡边之间的滑动; 密封轴承中密封件与套圈之间的滑动等等); (4)润滑剂的黏性阻滞摩擦。

P ——轴承当量载荷,N;

P

d 2

d ——轴承内径,mm。

具有工程思想。同时 包含了各种影响因素。

28

3.滚动轴承的摩擦特性

球轴承的差动滑动

以深沟球轴承的差动滑动摩擦力矩MD的经验计算公式为例:

MD

=

Dpw(m+m′)+ 2Dw

1(m-m′) 2

式中,Dpw ——轴承节圆直径,mm; Dw ——球直径,mm; m ——球与内圈沟道接触形成的滑动摩擦力矩,N·mm;

m′——球与外圈沟道接触形成的滑动摩擦力矩,N·mm。

可以得知,通过减小轴承节圆直径和增大球直径均可以减小轴承摩擦力矩。 其他类型轴承也同此理。

29

4.轴承减摩设计案例

机械设计基础--滚动轴承

?

RV2 RH2 Fr

角 接 触 球 轴 承

RV1 RH1 1,角接触轴承的派生轴向力 Fs O -支反力作用点,即法线与轴线的交点. 向心角接触轴承(角接触球轴承,圆锥滚子 轴承)受纯径向载荷作用后,会产生派生轴 FS 向分力 FS . O F 派生轴向力: si ≈ 1.25 Fr tgα 注意 F 的

Fr1 ● 若 FS1 + FA > FS2

Fr2

轴向合力向右,轴有向右移动的趋势,

但外圈被固定, 右轴承被压紧,会产生反力FS2′, 即:Fa1=FS1 (放松端) 使轴向力平衡, 使得 FS 1 + FA = FS 2 + FS 2 ′ FS2 和 FS2′ 都是右轴承所受的力,故: Fa 2 = FS 2 + FS 2 ′ = FS 1 + FA 而左轴承被放松, 故:Fa1 = FS 1

(放松端)

1 FS2′

FS1

2

FA

FS2

● 若 FS2 + FA < FS1, 轴向合力向左,轴有向左移动的趋势, 右轴承被压紧,会产生反力FS 2′, 使轴向力平衡:

FS 1 = FS 2 + FA + FS 2 ′ Fa1 = FS 1

(放松端)

∴

Fa 2 = FS 1 FA(压紧端)

归纳如下: 根据排列方式判明派生轴向力 FS 1,FS2 的方向; 判明轴向合力指向及轴可能移动的方向, 分析哪端轴承被"压紧",哪端轴承被"放松"; "放松"端的轴向载荷等于自身的内部轴向力, "压紧"端的轴向载荷等于除去自身派生轴向力 后其它轴向力的代数和. 对于能够承受少量轴向力而α=0 的向心轴承: (如深沟球轴承) 因为:α=0 , FS1=0 ,FS2= 0 所以:Fa=FA 图中: Fa1=0 Fr1 Fa2=FA FA

机械设计基础第节滚动轴承轴向力的计算

机械设计基础第节滚动轴承轴向力的计算滚动轴承是一种常用的机械元件,用于支撑与传递轴向载荷和径向载荷。

在机械设计中,计算滚动轴承轴向力是非常重要的一部分,涉及到轴承的选型和设计。

本文将介绍滚动轴承轴向力的计算方法。

一、轴向载荷的种类在机械系统中,轴向载荷分为静载荷和动载荷两种。

1.静载荷:轴向载荷恒定不变的情况下的载荷称为静载荷。

静载荷通常由设备的自重、安装在轴上的其他零件的重量、负荷的重量等构成。

2.动载荷:轴向载荷大小在运行过程中有变化的载荷称为动载荷。

动载荷通常通过计算得出,可以是来自于负载的力或力矩引起的轴向力。

二、静载荷的计算静载荷的计算主要包括扭矩产生的轴向力、径向载荷以及其他附加载荷的计算等。

1.扭矩产生的轴向力:扭矩产生的轴向力是由于传递扭矩而引起的轴向力。

一般情况下,扭矩产生的轴向力可以通过计算得出,计算公式如下:Fa=(KT×Md)/L其中,Fa为扭矩产生的轴向力,KT为轴向力系数,Md为传递的扭矩,L为轴承的有效传递长度。

2.径向载荷:径向载荷是指垂直于轴向的力。

径向载荷通常由设备的自重、传动装置的重量、负载的重量等构成。

径向载荷的计算需要考虑设备的结构和工作环境等因素。

3.其他附加载荷:其他附加载荷通常包括轴向预紧力、温度变化引起的载荷、振动引起的载荷等。

这些附加载荷需要在设计过程中进行综合考虑。

三、动载荷的计算动载荷的计算需要考虑到设备在运行中的工况、运行速度、负载类型等因素。

常见的动载荷计算方法有以下几种:1.动载荷的估计:根据设备的工作环境和使用条件,根据经验公式或实验结果进行动载荷的估计。

2.动载荷的测量:通过测量设备在运行过程中的实际载荷,得到动载荷的大小。

3.动载荷的模拟计算:通过建立设备的动态模型,对工作过程进行模拟计算,得到动载荷的大小。

四、滚动轴承轴向力的选型在计算得到滚动轴承的轴向力后,还需要根据轴承的轴向载荷容量、速度等特性进行选型。

轴向载荷容量是指滚动轴承在承受轴向力时的极限载荷能力,通常通过轴向载荷容量图进行选型。

机械工程中滚动轴承的动力学分析与优化设计

机械工程中滚动轴承的动力学分析与优化设计引言:滚动轴承在机械工程中扮演着重要的角色,广泛应用于各个领域,如汽车工业、飞机制造和工业设备等。

滚动轴承的性能对于机械设备的运行稳定性和效率具有重要影响。

本文将针对滚动轴承的动力学分析与优化设计展开讨论。

1. 滚动轴承的工作原理滚动轴承通过滚珠或滚柱在内外圈之间滚动,从而减小了摩擦和阻力,使机械设备的转动更为平稳。

滚动轴承的工作原理基于滚动接触而不是滑动摩擦,因此具有更低的摩擦损失和更高的效率。

2. 滚动轴承的动力学分析方法在滚动轴承的设计与分析过程中,动力学分析方法是至关重要的。

其中一种常用的方法是基于有限元分析,通过建立轴承的数学模型,分析其在不同工况下的应力和变形情况。

另外,还可以采用实验验证的方法,使用测试设备对滚动轴承进行动态载荷测试,以获取其在实际工作中的性能参数。

这些参数可以用于验证数值分析结果和评估轴承的可靠性。

3. 滚动轴承的优化设计滚动轴承的优化设计旨在提高其性能和寿命。

一种常见的优化方法是通过优化轴承结构和减小摩擦损失来提高轴承的效率。

在轴承结构优化方面,可以通过优化内、外圈的几何形状、滚珠或滚柱的数量和分布等参数来提高轴承的刚度和承载能力。

同时,减小摩擦损失也是提高轴承效率的关键。

例如,可以采用更好的润滑方式、改进润滑油的性能以及优化轴承材料的表面处理等方法来减小轴承的摩擦损失。

4. 滚动轴承的故障分析与预测在机械设备运行过程中,轴承故障是一个常见的问题,会导致设备停机和生产损失。

因此,进行轴承故障分析和预测具有重要意义。

通过对轴承运行状态的监测和振动信号的分析,可以判断轴承是否存在异常,并提前采取维护措施。

此外,还可以使用有限元分析和数值模拟方法,模拟轴承在不同故障模式下的动态响应,为故障诊断提供依据。

5. 结论滚动轴承在机械工程中具有重要地位,其动力学分析与优化设计对于提高机械设备的性能和可靠性起着关键作用。

通过动力学分析方法可以得到滚动轴承在不同工况下的应力和变形情况,为轴承结构的优化设计提供依据。

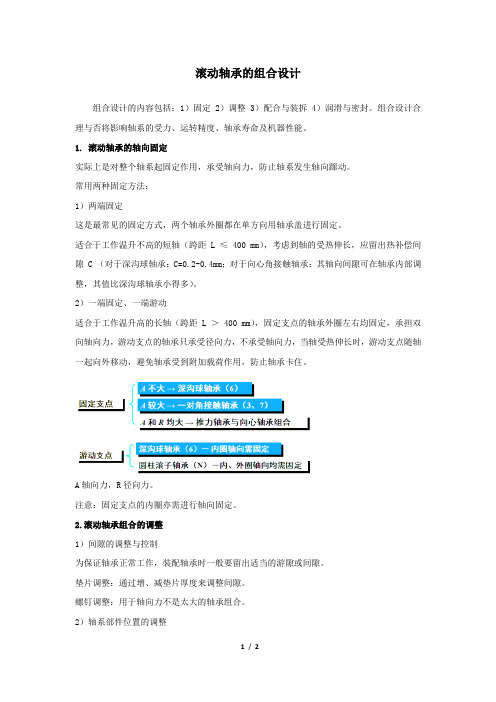

滚动轴承的组合设计

滚动轴承的组合设计组合设计的内容包括:1)固定 2)调整 3)配合与装拆 4)润滑与密封。

组合设计合理与否将影响轴系的受力、运转精度、轴承寿命及机器性能。

1.滚动轴承的轴向固定实际上是对整个轴系起固定作用,承受轴向力,防止轴系发生轴向蹿动。

常用两种固定方法:1)两端固定这是最常见的固定方式,两个轴承外圈都在单方向用轴承盖进行固定。

适合于工作温升不高的短轴(跨距 L ≤ 400 mm),考虑到轴的受热伸长,应留出热补偿间隙 C (对于深沟球轴承:C=0.2-0.4mm;对于向心角接触轴承:其轴向间隙可在轴承内部调整,其值比深沟球轴承小得多)。

2)一端固定、一端游动适合于工作温升高的长轴(跨距 L > 400 mm),固定支点的轴承外圈左右均固定,承担双向轴向力,游动支点的轴承只承受径向力,不承受轴向力,当轴受热伸长时,游动支点随轴一起向外移动,避免轴承受到附加载荷作用,防止轴承卡住。

A轴向力,R径向力。

注意:固定支点的内圈亦需进行轴向固定。

2.滚动轴承组合的调整1)间隙的调整与控制为保证轴承正常工作,装配轴承时一般要留出适当的游隙或间隙。

垫片调整:通过增、减垫片厚度来调整间隙。

螺钉调整:用于轴向力不是太大的轴承组合。

2)轴系部件位置的调整使轴上零件处于准确的工作位置(通常用垫片调整)。

3.滚动轴承的配合及装拆1)滚动轴承的配合内圈与轴颈:采用基孔制,孔的配合代号不用标注。

外圈与座孔:采用基轴制,轴的配合代号不用标注。

配合的选取原则:转动套圈、速度高、受载大、工作温度变化大——选较紧的配合(过盈);不动套圈、常拆轴承——选较松的配合(间隙)。

2)滚动轴承的装拆轴肩高度应低于内圈厚度;轴肩开槽。

4.滚动轴承的润滑及密封润滑的目的:减少摩擦磨损、冷却、吸振、防锈。

密封的目的:防尘、防水、防止润滑剂流失。

转速不高时用接触式密封;转速较高时用非接触式密封。