2013年物料采购周期

物料需求计划

3、现有库存量(POH)

其概念与MPS中的概念相同,指每周需求被满足之后手头仍有的库存量。该记录随着每周 进货或出货的情况而更新,未来各周的POH则可计算的出

4、计划订货入库量 (PR)

含义是,计划订货或生产、但订单尚未发出的订货量。这个量的意义是要保持POH的量不 低于安全库存(在MPS中未考虑安全库存,保持POH非负即可)。对于某些不需要安全库

某办公家具公司,其两种主要产品(即企业要出厂的最终产品)是办公用椅A和B,其需 求大致稳定:产品A每周需30个,产品B每周需20个。这两种产品都需要用到一种支架部

件C。因此,对C的平均需求量是每周50个。A和B的装配期是1周

如右图示,在这种格式中,左上方通常要标出产品名称及其性质(如右图中,表明C是支 架部件),右上方表示计划因子,通常包括三项:生产批量、生产周期和安全库存量。 在本例中,C的批量是230个,生产周期为2周,安全库存量为50个。这些计划因子的量都 需要预先选定。当这些值发生变化以后,管理人员必须及时更新库存记录。下面首先来

存的中间物料,则如同MPS,其意义是要保持POH非负

在库存记录中所表示的PR量应包括这两种情况: 1)在POH出现短缺(或为负值或小于安全库存量)的当周制订一个PR量,其值的大小应是POH大于等于安全库存 2)继续计算其后各周的POH,当又出现短缺时,制订下一个PR量

5、计划发出订货量 (plannedorderreleas

基本计算模式

物料需求计划(MRP)的制定需要三个关键信息:MPS、BOM、库存记录

MPS

主生产计划

BOM

物料清单

库存记录

在MRP的制定过程中,库存记录的计算方法构成了MRP的基本计算模型

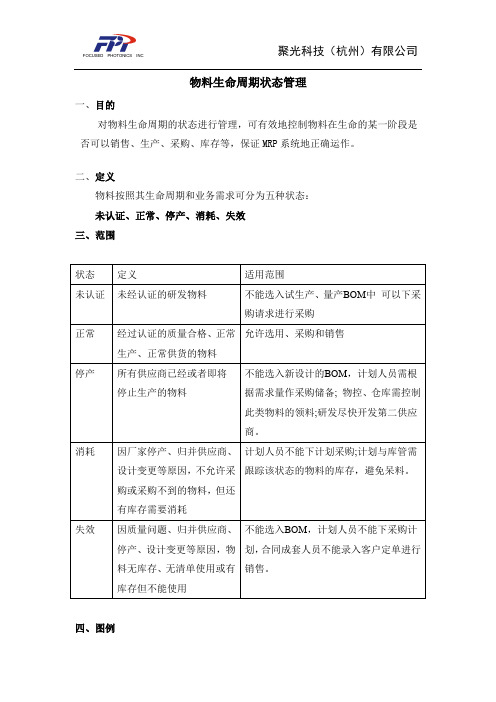

物料生命周期的状态管理

物料生命周期状态管理

一、目的

对物料生命周期的状态进行管理,可有效地控制物料在生命的某一阶段是否可以销售、生产、采购、库存等,保证MRP系统地正确运作。

二、定义

物料按照其生命周期和业务需求可分为五种状态:

未认证、正常、停产、消耗、失效

三、范围

四、图例

五:物料生命周期状态管理

●物料生命周期状态信息由产品数据管理人员进行维护。

●新器件选用时的初始状态信息为“未认证”

●新器件完成认证后,根据认证报告的结果。

维护“正常”或“失效”

●由于品质不合格、厂家停产、归并供应商、设计变更等原因,物料编

码不再使用,由质检工程师、器件工程师、Sourcing工程师,填写《器

件失效通知单》。

如果被失效的物料有BOM选用,申请人必须通过ERP系统中的BOM反查功能准确填写此物料的上层父件物料编码。

如果被失效的物料有库存,申请人必须填写库存数量。

《器件失效通知单》经计划物控人员审核

如果被失效的物料涉及销售报价单及商务发货,应通知相关产品负责人或提交产品负责人审核。

产品数据管理人员根据《器件失效通知单》进行器件状态的更新

生产技术一部\产品数据管理

2008.9.17。

精益化生产计划排程和物料控制管理(精华版)

32

2.1 订单预测

案例:2013年年度预测

220%

胶印200板% 块 180%

160%

140%

120%

淡旺季负荷率差

100%

距超过2.5倍

80%

60% 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

200%

180% 烫金板块

160%

140%

120% 100%

80%

淡旺季负荷率差 距超过2倍

•信息传递必须被规范化

•流程设计必须全面,要包含所有关键节点

•信息与流程管理的方向为系统化管理

11

11

1.4 生产计划的制定

1.4.2 生产计划的制定原则

1 客户导向 2 合理利用生产资源 3 均衡需求与产能 4 增强柔性 5 控制库存

12

12

1.4 生产计划的制定

1.4.1 生产计划的制定策略

设备的合 理布置

标准作业

多能工

全员参加的改善和合理化活动 企业教育,开发人力资源

22

尊 重 人 性 , 发 挥 人 的 作 用

22

关键点回顾:

1、瓶颈管理的方法有哪些? 2、均衡化管理的四要素是什么? 3、JIT管理的三个核心JIT项目是什么?

23

23

生产计划管理----导入

客户产品生命周期 缩短,要求更快的 生产速度

2、一波未平,一波又起。于6月份又发现其在订单转换时多输入了一个”0“, 致使10万的订单瞬间变成100万,而且是在存货盘点时才发现,经多方努力仍无法出 货,最终报废,损失高达30余万元。

10

请讨论:以上案例发生的根本原因是什么?

该如何解决与预防?

物料贮存周期管理制度

物料贮存周期管理制度一、前言物料贮存周期管理制度是企业加强物料管理和控制库存的重要管理制度之一。

它涉及到企业的生产、仓储、采购、销售等多个环节,为了提高企业的物料利用率、降低库存成本,制定科学合理的物料贮存周期管理制度是至关重要的。

本文将对物料贮存周期管理制度进行详细分析和探讨。

二、物料贮存周期管理的意义1. 优化库存结构通过合理控制物料的贮存周期,可以有效地优化库存结构,调动库存资金,减少库存积压和滞销现象,进而减少库存压力,提高库存周转率。

2. 提高物料利用率合理控制物料贮存周期可以有效地减少库存积压,减少废品、过剩物料的产生,提高物料的利用率,降低物料的损耗和浪费。

3. 降低库存成本通过合理控制贮存周期,可以减少库存积压,降低库存成本,提高资金的利用效率,降低企业的运营成本。

4. 增加资源利用效率通过控制物料的贮存周期,可以合理安排生产计划,减少生产过剩和废品的产生,提高资源的利用效率,降低成本。

5. 改善供应链管理通过控制物料的贮存周期,可以提高供应链的透明度和效率,降低库存压力,减少库存积压,提高供应链管理的水平。

三、物料贮存周期管理制度的内容1. 物料贮存周期制度的设立(1)制度依据:明确物料贮存周期管理制度的依据,包括相关法律法规、企业内部管理规定等。

(2)适用范围:明确物料贮存周期管理制度的适用范围,包括适用于哪些物料、哪些部门,以及在何种情况下适用。

(3)制度目的:明确物料贮存周期管理制度的目的,包括提高物料利用率、降低库存成本、优化库存结构等。

(4)制度内容:明确物料贮存周期管理制度的具体内容,包括物料贮存周期的计算方法、控制措施、执行程序等。

2. 物料贮存周期的计算方法(1)物料贮存周期的定义:明确物料贮存周期的概念和定义,包括贮存周期的起始时间、结束时间,以及计算公式等。

(2)物料贮存周期的计算方法:确定物料贮存周期的计算方法,包括根据物料的特性、需求量、供应周期等因素,计算出合理的贮存周期。

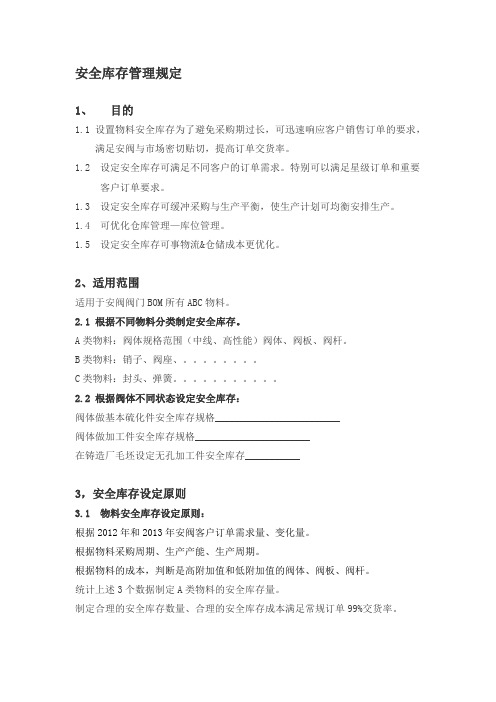

安全库存管理规定

安全库存管理规定1、目的1.1 设置物料安全库存为了避免采购期过长,可迅速响应客户销售订单的要求,满足安阀与市场密切贴切,提高订单交货率。

1.2 设定安全库存可满足不同客户的订单需求。

特别可以满足星级订单和重要客户订单要求。

1.3 设定安全库存可缓冲采购与生产平衡,使生产计划可均衡安排生产。

1.4 可优化仓库管理—库位管理。

1.5 设定安全库存可事物流&仓储成本更优化。

2、适用范围适用于安阀阀门BOM所有ABC物料。

2.1 根据不同物料分类制定安全库存。

A类物料:阀体规格范围(中线、高性能)阀体、阀板、阀杆。

B类物料:销子、阀座、。

C类物料:封头、弹簧。

2.2 根据阀体不同状态设定安全库存:阀体做基本硫化件安全库存规格_________________________阀体做加工件安全库存规格_______________________在铸造厂毛坯设定无孔加工件安全库存___________3,安全库存设定原则3.1 物料安全库存设定原则:根据2012年和2013年安阀客户订单需求量、变化量。

根据物料采购周期、生产产能、生产周期。

根据物料的成本,判断是高附加值和低附加值的阀体、阀板、阀杆。

统计上述3个数据制定A类物料的安全库存量。

制定合理的安全库存数量、合理的安全库存成本满足常规订单99%交货率。

4,安全库存设定原则具体细化和操作性4.1中线阀体安全库存设定原则:附件1型号:S46/57/64、材质:JS1030DN40~DN600 都要设定安全库存。

DN700~DN1000 根据订单需求&预测做库存。

型号:S60/61 材质:JS1030 安全库存需大幅度降低型号:S46/57/64、材质:WCB4.2 高性能阀体安全库存设定原则:附件2材质JS1030:S96 设定安全库存。

S97/S98 JS1030 不设定安全库存。

材质WCB: S96/97 安全库存提高,S98 安全库存减低。

采购物料分类管理办法

采购物料分类管理办法一、引言在现代企业管理中,采购物料的分类管理变得越来越重要。

合理、清晰地进行物料分类管理,能够提高采购效率,降低成本,确保供应链的畅通。

本文将介绍采购物料分类管理的必要性以及具体的分类管理方法,旨在帮助企业实现高效的采购管理。

二、采购物料分类管理的必要性1.优化采购流程:通过物料分类,企业能够更好地识别和理解各类物料的特性和需求,从而优化采购流程,提高采购的速度和准确性。

2.降低成本:将物料按照特征和用途进行分类,有助于企业进行供应商评估和合理订购,从而实现成本控制和优化。

3.优化库存管理:合理的物料分类有助于企业实现合理的库存管理。

通过分类管理,企业能够准确估计各类物料的需求量,防止过多或过少的存货,并提高库存周转率。

4.提高供应链协同性:物料分类管理有助于优化供应链的各环节之间的协调与沟通,提高整个供应链的运作效率,确保供货的可靠性。

三、采购物料分类管理的方法1.按照物料特性分类根据物料的特性,例如外观、材质、重量、形状等进行分类。

这种分类方法适合于对物料特性要求较高的企业,例如电子产品制造企业、汽车制造企业等。

2.按照物料用途分类根据物料的用途和功能进行分类,如原材料、零部件、成品等。

这种分类方法适合于产品制造企业,能够更好地管理物料的采购和使用。

3.按照供应商分类根据不同供应商提供的物料进行分类,有助于对供应商进行评估和选择,确保供应的可靠性和质量。

4.按照采购周期分类根据物料的采购周期进行分类,包括长周期物料和短周期物料。

这种分类方法有助于企业合理安排采购计划,减少库存积压和滞销。

5.按照ABC分类法ABC分类法是一种综合考虑物料价值和流动性的分类方法。

将物料按照其对采购成本和使用频率的重要性进行分类,分为A、B、C类。

这种分类方法能够帮助企业实现对物料采购的重点管理,提高供应效率。

四、总结采购物料分类管理是现代企业管理的重要环节,对于提高采购效率和降低成本具有重要作用。

物料需求计划实施办法

江西江钨硬质合金有限公司文件编号QB/JT·TX-ZD10-2009 版次A0文件名称物料需求计划实施办法页次1/5物料需求计划实施办法制订单位:营销部制订日期:2009年10月1日发行日期:2009年10月1日修订日期:年月日起草审批周根生1、目的规范公司物料(主要材料、辅助材料、其他物资)需求计划的编制、申报、审批,提高物料采购供应计划的准确率。

以便有效地实施招投标和计算机管理,确保设备的正常运行和各类工程项目的顺利运行,规范领用程序,减少资金占用,特制定本办法。

2、适用范围本办法适用于公司各生产单位使用的主要材料、辅助材料、其他物资需求计划、采购供应计划的管理。

3、引用文件3.1物料采购供应管理流程 QB/TH·ZZ04-20074、管理职责4.1使用部门4.1.1主要材料、辅助材料各使用单位的负责人是计划工作的管理者,公司生产技术部负责审核。

4.1.2参与本单位库存量的控制。

4.1.3参与采购资金价格管理。

4.2 营销部4.2.1负责确定各类需求物资的采购方式。

4.2.2执行各类采购供应计划,负责计划价的控制。

5、计划管理5.1计划分类5.1.1类别:5.1.1.1主要材料:指公司各单位所使用的碳化钨、钴、CK料(复式碳化物)、金属添加剂(碳化钽、碳化铌)等末端产品包含的各项金属组成物。

5.1.1.2辅助材料:在生产过程中需要添加的,最终产品中不含的各种物料。

5.1.1.3其他物资:包括燃料、钢材类、有色材、建材类、木材类、化学化工材料、电气材料、包装材料、低值易耗品、劳保用品、印刷品等。

5.1.1.4生产准备金:指公司各单位满足生产正常运转所需预留的资金。

5.1.2年计划:5.1.2.1年计划范围:a.每年都消耗且批量大的、短期不变的主要材料。

b.通用、标准的主要材料。

c.通用、标准化后的其他物资。

5.1.2.2年计划申报时间:每年12月20日-12月25日。

5.1.2.3年计划执行情况a.原则上年计划均进行招投标。

采购周期长的物料管理制度

采购周期长的物料管理制度1. 引言采购是企业中非常重要的一个环节,对于采购的物料管理制度的建立和执行至关重要。

然而,对于采购周期长的物料来说,管理起来可能会面临更多的挑战。

本文将介绍针对采购周期长的物料的管理制度。

2. 采购周期长的物料管理的挑战采购周期长的物料管理可能会面临以下挑战:1.库存管理困难:采购周期长的物料容易导致库存层级较高,对库存的管理和控制提出了更高的要求。

过高或过低的库存都会带来额外的成本和风险。

2.供应风险:采购周期长的物料可能会面临供应不稳定的风险,如供应商无法按时交货、延期或中断供应等。

这些风险会对生产计划和客户交货时间造成影响。

3.质量风险:长周期的采购可能意味着物料在仓储和运输过程中暴露在更长的时间内,增加了质量问题的风险。

3. 采购周期长的物料管理制度的建立和执行为了有效解决采购周期长的物料管理的挑战,可以采取以下措施:3.1 定期库存盘点定期库存盘点是确保库存准确性和及时性的一种重要措施。

可以通过制定明确的库存盘点计划,定期对库存进行盘点,及时发现并纠正库存误差,确保库存准确性。

3.2 高效的库存转储对于采购周期长的物料,及时进行库存转储可以降低存储风险。

可以制定相应的库存转储策略,根据物料的特性和采购周期,合理安排库存转储计划。

3.3 建立供应商绩效评估体系建立供应商绩效评估体系可以帮助企业及时评估供应商的绩效,并对供应商进行分类和排名。

通过定期的供应商绩效评估,可以及时发现供应商存在的问题,并采取相应措施进行改进,从而降低供应风险。

3.4 建立质量控制机制针对采购周期长的物料,建立健全的质量控制机制非常重要。

可以加强对供应商的质量审核和监督,确保供应商提供的物料符合质量标准。

同时,可以采取适当的质量检验措施,确保物料的质量符合要求。

3.5 有效的生产计划和订单管理对于采购周期长的物料,制定有效的生产计划和订单管理策略非常重要。

可以根据物料的采购周期和供应情况,制定合理的生产计划和订单管理策略,以确保生产计划的顺利进行。

原料辅料采购周期一览表

物料名称 国内电子物料

Ferrite Beads BAT54L XC1052CT-ND_40mhz FPGA LMV7219M5 RS311 RS312 MP2127 AVR Rev7PCB-TX Rev7PCB-RX PCBA-Rev7-TX PCBA-Rev7-RX 光纤 MT MT垫片 SPOOL 光纤绞线 S.R. BASE-T1~T4 LENS VCSEL PD HDMI 金线 防水标签 TX

0.025

详见国内电子物料表格

805 SOD882 osc_ecs-3518-4n bga80p7X7-48 SOT95P280-5N

晶振 XC9572XL10CSG48CXILINX NS 7640

QFN50P500X500X9033N MP2127DQ

7770*4 电源芯片

ห้องสมุดไป่ตู้

ATTINY13V-10MMU-ND 35.5*16*1.6 35.5*16*1.6 35.5*16*1.6 35.5*16*1.6

6芯带状,多模125光纤直径(公里)

2~4#穴 9.2*4.5*1.5 又名光纤绕盘 银色,长度10cm/条,8w条/箱

TSD-8B12-000 TPD-8D12-006 14*15*4.7 500米/卷,直径1Mil(米) 2.5*10mm

6周 6周 2周 1周 1周

1

QS-CHY-PM-R-023

规格型号

说明

NFL21SP107X1C3D 三端滤波器 Murata

采购周期

10天 3周 3周 3周 10周 10周 10周/20周 10周 10周 10周 3周 3周 3周 3周 3周 6周 1周 1周 1周 1周 6周 3周

集采分析报告

集采分析报告1. 引言本报告旨在对集中采购进行分析,通过数据分析和综合评估,为决策者提供决策和战略指导。

通过对集享采购平台的数据进行分析,我们将深入了解集中采购的效果以及如何优化采购过程。

2. 数据来源本分析报告所使用的数据来自集享采购平台,包括采购订单数据、供应商数据、采购物料数据等。

这些数据为实际的采购活动提供了有价值的信息,可以用于评估和指导采购策略的制定。

3. 数据分析3.1 供应商分析通过对供应商数据的分析,我们可以评估供应商的稳定性和供应能力。

以下是供应商分析的一些关键指标:•供应商数量:集中采购的一个重要目标是降低供应商数量,以提高采购效率和减少采购成本。

通过分析数据,我们可以评估目前采购的供应商数量,以及是否有进一步减少的潜力。

•供应商合格率:供应商的合格率是衡量供应商质量的重要指标。

我们可以根据供应商数据计算出供应商的合格率,并与过去的数据进行比较,以评估供应商的质量状况。

•供应商交货准时率:供应商的交货准时率对采购活动的进展和生产计划具有重要影响。

通过分析数据,我们可以评估供应商的交货准时率,并识别交货延迟可能的原因。

通过对供应商数据进行分析,我们可以识别关键供应商,并制定相应的供应商管理策略,以提高采购效率和降低风险。

3.2 采购物料分析采购物料分析可以帮助我们了解采购物料的使用情况和采购需求。

以下是一些重要的采购物料分析指标:•物料采购量:通过对物料采购量进行分析,我们可以了解不同物料的采购需求,并识别高消耗物料和低消耗物料,以便制定相应的采购策略。

•物料供应商数量:不同物料可能来自不同的供应商,通过分析物料的供应商数量,可以评估物料的供应稳定性,并制定相应的采购计划。

•物料采购周期:物料采购周期是衡量采购效率的重要指标。

通过分析数据,我们可以识别物料的采购周期,并寻找改进采购过程的机会。

通过对采购物料的分析,我们可以识别采购成本较高的物料,并通过与供应商的沟通和采购策略的优化来降低采购成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

物料周期明细

大陆胶料4-5周

意大利料6-8周+2周运输

弹弓脾(起模)35-40天

弹弓脾(返单)25-30天

烟斗20-30天

铰链/弹弓盒/钉铰/铜针20-30天

夹口20天

铸件20天

腐蚀30天

螺丝15天

LG20-25天

镜片贴/吊牌/卡纸/不干胶贴20-25天

纸箱一周

胶袋15天

叶子 30-40天

天地盒/纸盒20-30天

说明书10-20天

水转印花纹30天

国内镜片4-周运输1周内

国外镜片4-6周+运输15-20天

采购部负责人确认:更新日期:2013-12-24

2013年物料采购周期