第7章 尺寸链

第7章机械加工工艺规程制订

二、定位基准的选择

粗基准:毛坯上未加工的表面作定位基 准的为粗基准 。 精基准:经过机械加工的表面作定位基 准的为精基准。 选择顺序:先选择精基准定位把工件加 工到设计要求,然后考虑选择粗基准定 位,把用作精密基准的表面加工出来。

1.粗基准的选择原则

1)对于有不加工表面的工件,为保证 不加工表面与加工表面之间的相对位置 要求,一般应选择不加工表面为粗基准。

外圆表面加工方案

1)粗车-半精车-精车 ——软 2)粗车-半精车-粗磨-精磨 ——软、硬 3)粗车-半精车-精车-精细车(金刚车) ——有色金属

孔加工方案

1)钻-(扩)-粗铰-精铰:非旋转体上小孔 2)钻-(扩)-拉 :大批量 3)粗镗-半精镗-精镗 : 箱体上孔 4)粗镗-半精镗-粗磨-精磨:淬硬

3、机械加工工艺过程卡

3、机械加工工序卡

五、制定工艺规程的原则与步骤

1.原则 :保质、高效、低耗。 2.步骤: 1)分析零件图和产品装配图。 2)选择毛坯。 3)选择定位基准。 4)拟定工艺路线。 5)确定加工余量和工序尺寸。

五、制定工艺规程的原则与步骤

1.原则 :保质、高效、低耗。 2.步骤: 6)确定切削用量和工时定额。 7)确定个工序的设备及刀具、夹具、量具 和辅助工具。 8)填写个工序的技术要求及检验方法。 9)填写工艺文件。

1.粗基准的选择原则

(2)如果要保证某加工表面(相对重要 表面)切除的余量均匀,应选该表面作 粗基准 。

1.粗基准的选择原则

(3)为保证各加工表面都有足够的加工 余量,应选择毛坯余量小的表面作粗基 准。

1.粗基准的选择原则

(4)选作粗基准的表面,应尽可能平整, 不能有飞边、浇注系统、冒口或其它缺 陷,以便使工件定位可靠,夹紧方便。 (5)同一尺寸方向上的粗基准表面只能 使用一次。

现代工程制图(含习题集)(朱效波)6-10章 (2)

第7章 零 件 图

2. 其他视图的选择 选定主视图后,可根据零件形状的复杂程度和结构特点选 择其他视图。其他视图的确定可从以下几方面来考虑: (1) 优先考虑基本视图,并在基本视图的基础上作相应的 剖视、断面等画法。

第7章 零 件 图

(2) 其他视图是对主视图尚未表达清楚的部分的补充,应 各有表达的重点。

第7章 零 件 图 图7-11 尺寸基准

第7章 零 件 图

2.尺寸标注的形式 由于零件的设计、工艺要求不同,因此尺寸基准的选择也 不同。同一方向的尺寸有链状式、坐标式、综合式等三种标注 形式,如图7-12所示。

第7章 零 件 图 图7-12 尺寸标注的形式

第7章 零 件 图

(1) 链状式。链状式是将零件同一方向的尺寸依次首尾相 接连续标注,后一个尺寸以前一个尺寸的终点为起点(基准)。 因此,前一段尺寸的加工误差,不影响后一段的尺寸精度,如 图7-12(a)所示。但是其各段尺寸的加工误差将积累成为总尺寸 上的误差。所以,只有在零件上要求保证一系列孔的中心距时, 才用链状式尺寸配置形式,如图7-13所示。

第7章 零 件 图

(1) 设计基准。如图7-9所示的轴承架,在机器中是用接触

面Ⅰ、Ⅱ和对称面Ⅲ来定位的,以保证轴孔 20H8的轴线与另

一个轴承架(或其他零件)上轴孔的轴线在同一直线上,并使相 对的两个轴孔的端面间的距离达到必要的精度。

(2) 工艺基准。在加工、测量时所依据的基准,称为工艺 基准。如图7-10所示的轴套,在车床上加工时,用其左端的大 圆柱面来定位;而测量有关轴向尺寸a、b、c时,则以右端面为 起点,因此这两个面是工艺基准。

第7章 零 件 图

7.1 零件图的作用及内容 7.2 零件表达方案的选择和尺寸标注 7.3 零件图上的技术要求 7.4 常见的零件结构及其画法 7.5 读零件图 7.6 零件图的绘制

装配尺寸链

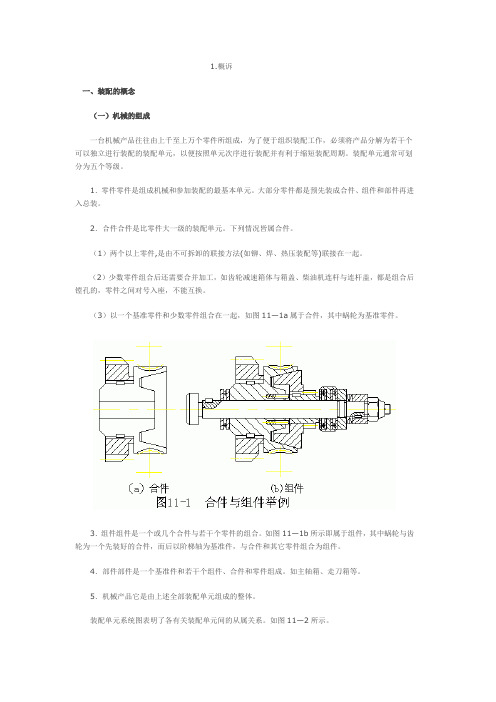

1.概诉一、装配的概念(一)机械的组成一台机械产品往往由上千至上万个零件所组成,为了便于组织装配工作,必须将产品分解为若干个可以独立进行装配的装配单元,以便按照单元次序进行装配并有利于缩短装配周期。

装配单元通常可划分为五个等级。

1.零件零件是组成机械和参加装配的最基本单元。

大部分零件都是预先装成合件、组件和部件再进入总装。

2.合件合件是比零件大一级的装配单元。

下列情况皆属合件。

(1)两个以上零件,是由不可拆卸的联接方法(如铆、焊、热压装配等)联接在一起。

(2)少数零件组合后还需要合并加工,如齿轮减速箱体与箱盖、柴油机连杆与连杆盖,都是组合后镗孔的,零件之间对号入座,不能互换。

(3)以一个基准零件和少数零件组合在一起,如图11—1a属于合件,其中蜗轮为基准零件。

3.组件组件是一个或几个合件与若干个零件的组合。

如图11—1b所示即属于组件,其中蜗轮与齿轮为一个先装好的合件,而后以阶梯轴为基准件,与合件和其它零件组合为组件。

4.部件部件是一个基准件和若干个组件、合件和零件组成。

如主轴箱、走刀箱等。

5.机械产品它是由上述全部装配单元组成的整体。

装配单元系统图表明了各有关装配单元间的从属关系。

如图11—2所示。

(二)装配的定义根据规定的要求,将若干零件装配成部件的过程叫部装,把若干个零件和部件装配成最终产品的过程叫总装。

(三)装配工作的基本内容机械装配是产品制造的最后阶段,装配过程中不是将合格零件简单地联接起来,而是要通过一系列工艺措施,才能最终达到产品质量要求。

常见的装配工作有以下几项:1.清洗目的是去除零件表面或部件中的油污及机械杂质。

2.连接联接的方式一般有两种:可拆联接和不可拆联接。

可拆联接在装配后可以很容易拆卸而不致损坏任何零件,且拆卸后仍重新装配在一起。

例如螺纹联接、键联接等,不可拆联接,装配后一般不再拆卸,如果拆卸就会损坏其中的某些零件。

例如焊接、铆接等。

3.调整包括校正、配作、平衡等。

校正是指产品中相关零、部件间相互位置找正,找正并通过各种调整方法,保证达到装配精度要求等。

装配尺寸链计算

?

0.025mm

各组成环的平均公差

? 根据基本尺寸的大小和加工的难易程度,调整各 组成环的公差为:

T(A1)=0.049mm, T(A2)=T(A4)=0.018mm,

10

第六章 装配工艺基础

? 计算“相依尺寸”公差为:

T(A3)= T(A∑) -[ T(A1)+ T(A2)+ T(A4)] = [ 0.1 – (0.049 + 0.018 + 0.018 )] mm = 0.015mm

= 0.25 –

? 封闭环尺寸(略)

15

? 计算“相依尺寸”偏差源自列尺寸链竖式解得:A3

?

7 mm ?0.050 ? 0.065

11

第六章 装配工艺基础

2.概率法(又称不完全互换法)

? 极值法的优点是简单、可靠,缺点是当封闭 环公差较小、组成环较多时,各组成环公差 将很小,给制造带来困难,使成本增加。加 工尺寸处于公差带中间部分的是多数,处于 极限尺寸的是极少数,装配时同一部件的各 组成环恰好都处于极限尺寸的情况就更少见。 因此,大批量生产中,装配精度要求高、组 成环数目多时,应用概率法解算尺寸链较合 理。

3.特点

除有一般尺寸链的特点外,还有: ? 封闭环十分明显,一定是机器产品或部件的

某项装配精度; ? 封闭环在装配后才能形成,不具有独立性

(装配精度只有装配后才能测量); ? 各组成环不是仅在一个零件上的尺寸,而是

在几个零件或部件间与装配精度有关的尺寸; ? 装配尺寸链形式较多,有线性尺寸链、角度

尺寸链、平面尺寸链、空间尺寸链。

13

第六章 装配工艺基础

?已知:A1=60(+0.20)mm, A2=57(-0.20mm), A3=3(-0.10)mm, 各组成环均呈正态分布,即 分布中心与公差带中心重合

第7章 机械加工工艺规程

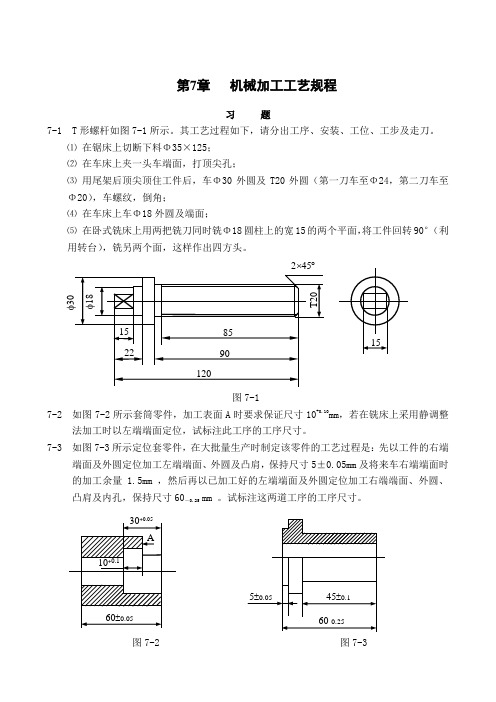

第7章 机械加工工艺规程习 题7-1 T 形螺杆如图7-1所示。

其工艺过程如下,请分出工序、安装、工位、工步及走刀。

⑴ 在锯床上切断下料Φ35×125;⑵ 在车床上夹一头车端面,打顶尖孔;⑶ 用尾架后顶尖顶住工件后,车Φ30外圆及T20外圆(第一刀车至Φ24,第二刀车至Φ20),车螺纹,倒角;⑷ 在车床上车Φ18外圆及端面;⑸ 在卧式铣床上用两把铣刀同时铣Φ18圆柱上的宽15的两个平面,将工件回转90°(利用转台),铣另两个面,这样作出四方头。

图7-17-2 如图7-2所示套筒零件,加工表面A 时要求保证尺寸10+0.10mm ,若在铣床上采用静调整法加工时以左端端面定位,试标注此工序的工序尺寸。

7-3 如图7-3所示定位套零件,在大批量生产时制定该零件的工艺过程是:先以工件的右端端面及外圆定位加工左端端面、外圆及凸肩,保持尺寸5±0.05mm 及将来车右端端面时的加工余量 1.5mm ,然后再以已加工好的左端端面及外圆定位加工右端端面、外圆、凸肩及内孔,保持尺寸60-0.25 mm 。

试标注这两道工序的工序尺寸。

图7-2 图7-32⨯45︒7-4 如图7-4所示为一锻造或铸造的轴套,通常是孔的加工余量较大,外圆的加工余量较小,试选择粗、精基准。

7-5 试提出成批生产如图7-5所示零件的机械加工工艺过程(从工序到工步),并指出各工序的定位基准。

7-6 图7-6所示的轴类零件,在卧式铣床上,采用调整法且用两把铣刀组合在一起同时加工两个槽。

当此工序以大端端面为轴向定位基准时,根据零件图,重新标注工序尺寸A 。

图7-4图7-57-7 某零件的最终尺寸要求如图7-7(a )所示,加工顺序见图7-7(b ),求钻孔工序尺寸F 。

复 习 思 考 题 7-1 什么是机械加工工艺规程?其设计步骤和内容是什么?工艺规程设计卡片的形式。

7-2 生产类型分为哪几类?零件的生产纲领与哪些因素有关?7-3 什么是工序、安装、工位、工步、走刀?工序划分在工厂设计中有什么重要作用? 7-4 基准、设计基准、工艺基准、定位基准、测量基准、装配基准的概念。

《机械制图》-第7章零件图

15

2.考虑工艺要求 非功能尺寸一般是用来保证零件的结构强度,确定零件形 状,控制零件重量的一些尺寸。这些尺寸不影响产品的工 作性能,也不影响零件间的配合性质和精度。非功能尺寸 可以从工艺基准出发标注,以满足工艺要求,并应考虑加 工顺序和测量方便。 (1)按加工顺序标注尺寸。按加工顺序标注尺寸,符合 加工过程,便于加工和测量,从而保证工艺要求。轴套类 零件的一般尺寸或零件阶梯孔等都按加工顺序标注尺寸。 如下图1所示。 (2)应考虑测量方便。在没有结构上或其他特殊要求时, 标注尺寸应考虑测量和检验的方便,如下图2所示。同时 尽量做到使用普通量具就能测量,以减少专用量具的设计 16 和制造。

20

23

11

A—A A

B

技术要求

170 24 未注圆角半径为R3 未注圆角半径为R3 32 27 制图 HT-20材料 HT-20-40 64

轴承座

设计 描图 重量 比例 1:2

清华大学机械厂

审核 件数

25

4

2

零件图内容

视图、剖视图、断面图) 一组视图(视图、剖视图、断面图) 表达零件各部分的形状、结构、 表达零件各部分的形状、结构、位置

2.轴类零件的表达方法

为了加工时看图方便,轴类零件的主视图按加工位置选择,一般 将轴线水平放置。垂直轴线方向作为主视图的投射方向,使它符 合车削和磨削的加工位置,如上图所示。在主视图上,清楚地反 映了阶梯轴的各段形状及相对位置,也反映了轴上各种局部结构 的轴向位置。轴上的局部结构,一般采用断面、局部剖视、局部 放大图、局部视图来表达。用移出断面反映键槽的深度,用局部 25 放大图表达挡圈槽的结构。

28

叉架类零件 1.叉架类零件的结构特点 叉架类零件包括拨叉、支架、连杆等零件。叉架类零件 一般由三部分构成,即支持部分、工作部分和联接部分。 联接部分多是肋板结构,且形状弯曲扭斜的较多。支持 部分和工作部分,细部结构也较多,如圆孔、螺孔、油 槽、油孔等。这类零件,多数形状不规则,结构比较复 杂,毛坯多为铸件,需经多道工序加工制成。 2.叉架类零件的表达方法

第9章 尺寸链

• 入体原则:“入体”即入材料体,是指标注工件尺寸公差 时应向材料实体方向单向标注。

互换性与技术测量

第9章 尺寸链

【例之9间-2。】若如各图零9-件13基所本示尺齿寸轮分箱别部为件:装L配1=后12轴1m向m间,隙LA2=05=m0m00,..5100

互换性与技术测量

9.2 完全互换法

9.2.1 基本公式

1. 封闭环的基本尺寸L0

m

L0 i Li i 1

2. 封闭环的公差

m

T0 Ti i 1

第9章 尺寸链

互换性与技术测量

第9章 尺寸链

3. 封闭环的极限偏差

n

m

ES0 ESi EIi

i 1

i n 1

n

m

EI0 EI i ESi

但其中有些环彼此不平行。

3)空间尺寸链——尺寸链中的各环不在同—平面内且 互不平行,这类尺寸链可通过两次投影变换而成为直 线尺寸链。

本章讨论的均为最常见的直线尺寸链。

互换性与技术测量

第9章 尺寸链

2. 按各环尺寸的几何特性分为

1)长度尺寸链——全部环为长度的尺寸链。 2)角度尺寸链——全部环为角度的尺寸链。

第9章 尺寸链

1、加工顺序或装配顺序确定后才 能确定封闭环。 2、封闭环的基本属性为“派生” ,表现为尺寸间接获得。

1、设计尺寸往往是封闭环。 2、加工余量往往是封闭环

2)判断找出组成环

关键

1、封闭环确定后才能确定。 2、直接获得。 3、对封闭环有影响

互换性与技术测量

3) 画尺寸链图 4)判断增减环

i 1

i n 1

4. 封闭环的极限尺寸

L0max L0 ES0 L0min L0 EI0

机械制图教案课件 第七章 零件图

1.尺寸公差与公差带

允许的尺寸变动量就是尺寸公差,简称公差 轴的直径φ40是设计给定的尺寸,称为公称尺寸 +0.050 称为上极限偏差,其含义是:轴的直径允 许的最大尺寸(称为上极限尺寸) 上极限尺寸= 40 mm+0.05 mm= 40.05 mm +0.034 称为下极限偏差,其含义是:轴的直径允 许的最小尺寸(称为下极限尺寸) 下极限尺寸= 40 mm+0.034 mm= 40.034 mm

安装开槽沉头螺钉所用

六个相同的孔,直径φ6.6mm,

沉 孔 锥 顶 角 90° , 大 口 直 径

φ13mm

“ ”沉孔符号(与锪平孔符 号相同)。该孔为安装内六角圆柱 头螺钉所用,承装头部的孔深应注 出

四个相同的孔,直径φ6.6mm, 柱 形 沉 孔 直 径 φ11mm , 沉 孔 深

3mm

“EQS”为均布孔的缩写词 三个相同的螺纹通孔均匀分布, 公称直径D=M6,螺纹公差为6H( 省略未注)

二、标注尺寸应注意的几个问题

1.功能尺寸应直接标注

二维码答案 返回章目录

(机工少3)机械制图教学软件

第七章 零件图

2.避免注成封闭的尺寸链 3.考虑加工方法、符合加工顺序

(机工少3)机械制图教学软件

第七章 零件图

三、零件上常见孔的尺寸标注

类型

普通注法

表7-1 零件上常见孔的尺寸注法 旁注法

光 孔

该孔无普通注法

第一节 零件的表达方法

一、零件图的作用和内容 二、典型零件的表达方法

(机工少3)机械制图教学软件

第七章 零件图

2.零件图的内容

第七章-电气设备中的零件图和装配图

画图要点:

内、外螺纹剖 面线方向相反

1)大径线和大径线对齐;小径线和小径线对齐。

2)旋合部分按外螺纹画;其余部分按各自的规定画。

画图步骤:

剖面线应该画 到粗实线

1) 画外螺纹 2) 确定内螺纹的端面位置 3) 画内螺纹及其余部分投影

4、螺纹的标记规定

(⒈) 标注的基本模式

螺纹代号 公称直径 × 螺距(导程/线数) 旋向

牙底

内螺纹

牙顶

小径D1、d1 中径D2、d2 大径 D、d

牙顶

外螺纹 牙底

⑶ 螺纹的线数n

若圆柱面上只有一条螺纹 盘绕时叫做单线螺纹。

若同时有两条或两条以上螺 纹盘绕时,就叫做多线螺纹。

单线螺纹

双线螺纹

⑷ 螺距和导程

螺纹上相邻两牙在中径线上对应两点之间的轴 向距离P称为螺距。

同一条螺纹上相邻两牙在中径线上对应两点之 间的轴向距离L称为导程。

动

螺

纹

锯齿形 螺纹

B

用于各种机床的 丝杠,作传动用

只能传递单方向的动力。

3、螺纹的规定画法

1)牙顶—粗实线 (外螺纹的大径线,内 螺纹的小径线)。

2)牙底—细实线 (外螺纹的小径线,内 螺纹的大径线)。

3)螺纹终止线—粗实线。 4)在投影为圆的视图上,表示牙底的细实线

圆只画约3/4圈。

5)不管是内螺纹还是外螺纹,其剖视图或断 面图上的剖面线都必须画到粗实线。

。

⒊必要的技术要求

⒈一组视图 四川电力学院

⒋标题栏

1:1

6

阀盖的零件图

7.2.2 零件图的视图选择及尺寸注法

一、零件图的视图选择

选择原则 轴套

结构不同 功用不同

工程图学第七章零件图和装配图

7.1

零件图和装配图的作用和关系

零件是装配机器或部件的基本单元,零件的形状很多, 为了方便绘图及制造加工时便于看图,可将零件适当的分类, 如下面框图所示。

一 般 零 件 轴套类——如铣刀头中的轴7 需要画零 件图,以 便加工制 造 盘盖类——如铣刀头中的端盖11 零 件 的 分 类

叉架类——如铣刀头中的座体8

(a)轴上退刀槽的尺寸标注

(b)轴上砂轮越程槽的尺寸标注

7.4

零件图上的尺寸标注

(2) 关于键槽深度的尺寸注法

(a注

(a)正确注法

(b)错误注法

7.4

零件图上的尺寸标注

4. 关于毛坯面尺寸的注法

(a)正确注法

(b)错误注法

7.4

零件图上的尺寸标注

符 号 意 义 及 说 明 基本符号,表示表面可用任何方法获得。当不加注粗糙 度参数值或有关说明(例如:表面处理、局部热处理状况 等)时,仅适用于简化代号标注 基本符号加一短划,表示表面是用去除材料的方法获得, 例如:车、铣、磨、剪切、抛光、腐蚀、电火花加工、气 割等 基本符号加一小圆,表示表面是用不去除材料的方法获 得。例如:铸、锻、冲压变形、热轧、冷轧、粉末治金等。 或者是用于保持原供应状况的表面(包括保持上道工序的 状况) 在上述三个符号的长边上均可加一横线,用于标注有关 参数和说明 在上述三个符号上均可加一个小圆,表示所有表面具有 相同的表面粗糙度要求

7.6.1 极限与配合的基本概念

极限与配合、形状和位置公差,是图样中的一项重要 的技术要求,也是检验产品质量的技术指标。 1. 零件的互换性

2. 尺寸公差 由于机床精度、刀具磨损、测量误差等方面的原因, 零件的尺寸不可能加工得绝对准确。为了保证互换性,应 把零件尺寸的加工误差规定在一个允许的变动范围内。