高速开关阀在高频PWM控制下的比例功能

基于高速开关阀的转速控制系统建模与仿真

第25卷第3期湖南科技大学学报(自然科学版)2010年9月J ournal of H un an U ni ver si t y of Sci ence&T echnol ogy(N at ur al Sci ence E di t i on)V01.25N o.3 Sept.2010基于高速开关阀的转速控制系统建模与仿真张庆永1,常思勤2(1.湖北汽车工业学院汽车工程系,湖北十堰442002;2.南京理工大学机械工程学院,江苏南京210094)摘要:高速开关闽是电液控制系统的新型元件。

与计算机接口方便,并有较强抗污能力.设计了一个基于高速开关阀的二次调节转速控制系统,建立了主-J t-元件的数学模型,并得到转速控制系统的状态方程通过采用脉冲宽度调制(PW M)技术,实现对该系统的转速控制.通过仿真。

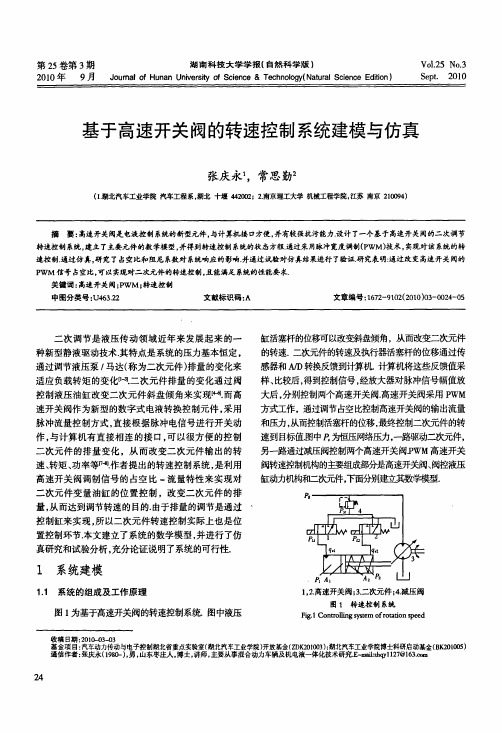

研究了占空比和阻尼系数对系统响应的影响.并通过试验对仿真结果进行了验证.研究表明:通过改变高速开关阀的PW M信号占空比,可以实现对二次元件的转速控制,且能满足系统的性能要求.关键词:高速开关阀;PW M;转速控制中图分类号:U463.22文献标识码:A文章编号:1672—9102(2010)03—0024—05二次调节是液压传动领域近年来发展起来的一种新型静液驱动技术.其特点是系统的压力基本恒定,通过调节液压泵,马达(称为二次元件)排量的变化来适应负载转矩的变化【Ⅷ.二次元件排量的变化通过阀控制液压油缸改变二次元件斜盘倾角来实现㈣.而高速开关阀作为新型的数字式电液转换控制元件,采用脉冲流量控制方式,直接根据脉冲电信号进行开关动作,与计算机有直接相连的接口,可以很方便的控制二次元件的排量变化,从而改变二次元件输出的转速、转矩、功率等17-91.作者提出的转速控制系统,是利用高速开关阀调制信号的占空比一流量特性来实现对二次元件变量油缸的位置控制,改变二次元件的排量,从而达到调节转速的目的.由于排量的调节是通过控制缸来实现,所以二次元件转速控制实际上也是位置控制环节.本文建立了系统的数学模型,并进行了仿真研究和试验分析,充分论证说明了系统的可行性.1系统建模1.1系统的组成及工作原理图1为基于高速开关阀的转速控制系统.图中液压缸活塞杆的位移可以改变斜盘f顷角,从而改变二次元件的转速.二次元件的转速及执行器活塞杆的位移通过传感器和M D转换反馈到计算机计算机将这些反馈值采样、比较后,得到控制信号,经放大器对脉冲信号幅值放大后,分别控制两个高速开关阀.高速开关阀采用PW M 方式工作,通过调节占空比控制高速开关阀的输出流量和压力,从而控制活塞杆的位移,最终控制二次元件的转速到目标值周中只为恒压网络压力,一路驱动二次元件,另一路通过减压阀控制两个高速开关阀.PW M高速开关阀转速控制机构的主要组成部分是高速开关阀、阀控液压缸动力机构和二次元件,下面分别建立其数学模型.1,2.高速开关阀;3.二次元件;4.减压阀图1转速控制系统ri g.1C ont r ol l i ng syst em of r ot a t i on sp eed收稿日期:2010--03-03基金项目:汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院)开放基金(趵K201003);湖北汽车工业学院博士科研启动基金(BK201005)通信作者:张庆永(1980-),男,山东枣庄人,博士,讲师,主要从事混合动力车辆及机电液一体化技术研究.E—m ai Lz,hq r yl l27@163.eom1.2高速开关阀的特性分析高速开关阀是借助于控制电磁铁所产生的吸力,使得阀芯高速正、反向运动,从而实现液流在阀口处的交替通、断功能的电液控制元件.其采用脉冲流量控制方式,开关阀直接根据一系列脉冲电信号进行开关动作,再出口输出一系列的脉冲流.在—个脉冲周期内,导通时间为名,脉宽周期为T,占空比D=等.当高速开关阀工作‘』频率很高时,负载压力不会出现不稳定振荡情况阴q.高速开关阀工作油口的平均流量为厂f—q:D Cd4v、/生(只l-PL),(1)V P对其进行线性化,得qL寻np+凡。

液压传动论文

电液数字阀的技术及其发展学院:机械工程学院专业:农业机械化及其自动化班级:2012级1 班姓名:梁强学号:1201140106摘要:介绍液压技术在我国的发展现状况和发展液压技术的必要性。

同时还阐述了电液数字阀在的重要性及其相关技术分析。

关键词:数字阀、发展现状及前景、液压元件水液压、步进电机、控制前言:上世纪80 年代以来, 随着装备自动化程度的提高, 以及微电子技术的发展, 电液伺服系统得到了进一步发展。

液压传动充当了连接微电子技术和大功率控制对象之间的桥梁, 从手动控制、机械控制向电液控制、光液控制、计算机控制向发展。

开关阀的响应速度较快, 体积更小, 还出现了不需D/A 转换直接由计算机控制的数字阀。

然而,国产高水平液压阀还没成熟到为主机批量配套,基本处于试验、试用阶段,大部分高水平液压阀仍然依赖进口。

在我国工程机械巨大的市场需求下,液压阀的研制十分必要。

正文:数字阀是用数字信号直接控制液体压力、流量和方向的液压阀。

数字阀可直接与计算机接口, 不需要D/A 转换器。

价格低廉, 功耗小, 阀口对污染不敏感, 操作方便, 简单灵活, 是液压技术与计算机技术、电子技术结合的关键元件, 在液压控制技术方面具有广泛的应用前景, 是目前流体传动发展的一个重要方向。

现有的电液数字阀主要是增量式数字阀和快速开关式数字阀两大类。

这两类阀的工作原理、性能特点、控制方法均有较大的不同。

1. 增量式数字阀增量式数字阀采用由脉冲数字调制演变而成的增量式控制方式, 以步进电机作为转换器, 驱动液压阀芯工作。

计算机输出的控制脉冲序列经驱动电源放大后, 作用于步进电机。

步进电机每得到一个脉冲信号, 便沿着信号给定的方向转动一个固定的步距角。

步进电机转动并经过滚珠丝杠或凸轮使电机的旋转角位移转换为阀芯(或挡板)的直线位移(或偏转角) , 使阀口开启或关闭。

因此可以说, 数字阀的控制就在于步进电机的控制。

增量式数字阀对液压阀部分无特别要求, 对液流的控制原理与电液比例阀和普通开关阀类似。

比例阀控制型调速器(机械部分)

GLT系列比例阀控制型调速器(机械部分) 图1. 不带位置反馈的直控式比例方向流量阀

出油口 进油口 出油口

回油口

上犹江电厂:陈卫民

GLT系列比例阀控制型调速器(机械部分)

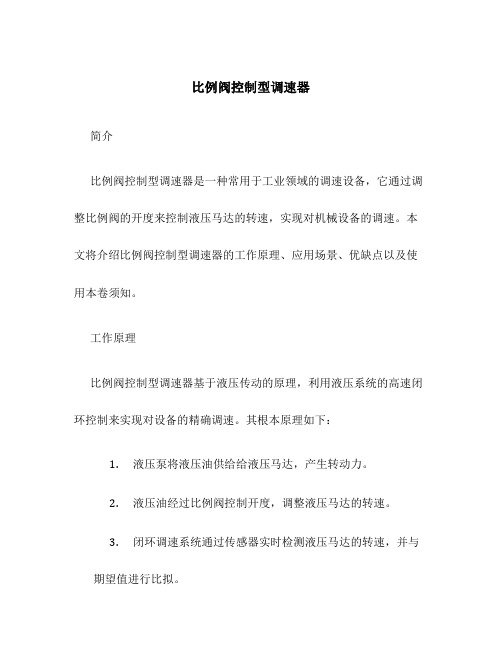

当比例电磁铁不通电时,阀芯由复位弹簧保持在中位,当向 左侧电磁铁输入一个电流信号时,电磁铁就会产生一定的推力, 推动阀芯克服弹簧力向右移动一定距离,阀芯相对于阀体的控制 台阶移动一定的开口量,P腔到B腔、A腔到T腔流过一定的流量。 若输入连续的电流信号,则开口量就会随之呈线性变化,使通过 阀的液流流量成比例变化。右侧电磁铁输入电流信号时,也会产 生类似的变化,只不过液流方向相反。改变左、右比例电磁铁的 信号,就可使液流改变方向和流量。而普通的电磁铁换向阀只有 左、中、右3个位置,不可能在中间任一位置停留。

⑴滑阀配合间隙仅和一般换向阀相当,因此对油质要求较低;

⑵比例电磁铁的输入功率较大,比伺服阀大一个数量级,这是

提高卫民

GLT系列比例阀控制型调速器(机械部分)

⑶比例方向流量阀的额定工作压差比伺服阀低一个数量级, 与普通换向阀相当,单阀口压降约(0.25~0.8)MPa,其系统 能耗和温升远比采用伺服阀的系统低; ⑷中位搭叠量较大,这是为降低成本而作出的一种抉择。但 因此也成了一个附带的优点,在失电时能保证受控负载的位 置不漂移; ⑸可以象普通换向阀一样,采用不同的滑阀中位机能; ⑹存在着(3~5)%的静态滞环、较大的非线性,且动态响应 要比伺服阀低; ⑺由于存在较大的中位搭叠量,对中弹簧又具有一定的预压 缩量,因此其零位控制死区很大,其起始控制电流值可达额 定控制电流的(10~20)%.

比例伺服阀

上犹江电厂:陈卫民

GLT系列比例阀控制型调速器(机械部分)

概述内反馈高频斩波调速装置的使用

概述内反馈高频斩波调速装置的使用杭州余杭水务有限公司是集供排水、营业销售、管线安装于一体的综合性中型供水企业,承担着为杭州市余杭区875平方公里范围的供水重任,目前公司供水区域内总供水规模为85万立方米/日,作为余杭水务有限公司下属运河分公司,供水制水能力到现在的12万吨/日,供水范围为临平城区、运河街道、余杭经济开发区,为了适应现代化水司的建设,公司把确保安全供水和提高产品质量、对外服务质量作为中心工作来抓,确立了“科学管理,确保优质供水,诚信服务,力求顾客满意”的服务质量目标。

1 内反馈斩波调速装置介绍现在主要采用的是SSC-F5000系列高压内馈式高频斩波调速装置与相应的YRCT系列高压内反馈调速三相异步电动机配套组成调速系统,这种系统对拖动水泵、风机类负载使用具有良好的效果,能够实现平滑无级调速,是一种高效节能产品,对于不同的情况,能够使节电率达到20%~50%。

该系统将电机转子电压经整流变为直流电压,当斩波器导通时转子电流被斩波器短路,形成轴功率;当斩波器开路时,转子直流电流经有源逆变器反馈到电机反馈绕组,形成转差功率,通过改变斩波器的占空比,从而调节轴功率和转差功率的比例,即能改变电机转速。

内反馈电机是在原绕线式电机的定子上增加了一个反馈绕组,从而去掉了庞大的反馈变压器,提高了系统效率,它具有高效、良好的调速性能,与普通的绕线机具有互换性。

2 内反馈斩波调速装置工作原理2.1 基本工作原理高频斩波部分是一个BOOST升压电路,在斩波电路稳定工作时,对于某一个占空比D,输入电压Ui与输出电压UC之间,有方程式:Ui=UC(1-D)(1)转子电势为SE20,在转子整流电路电压平衡时,忽略二极管压降,暂不考虑整流电路的换相重叠压降,有方程式:KuvSE20=Ui+IdR (2)式中:Kuv——转子电路整流系数S——转差率E20——转子电路开路电压Id——整流电流R——等效的转子整流电路及斩波电路总电阻2.2 内馈式高频斩波调速装置在内反馈电机的转子电路中,通过斩波器高频PWM调制调节大功率电子开关的开通和关断时间的比率,改变串入转子回路的等效电势的大小,从而改变转子电流来调节转速,并通过变流器和反馈绕组将转差功率回馈到电网,达到高效调速节能的目的。

高压气路用电气比例阀

高压气路用电气比例阀

电气比例阀是一种用于控制气体流量的设备,通过电信号控制气体的压力、流量和方向,具有控制精度高、响应速度快、可靠性高等优点,被广泛应用于工业自动化控制领域。

高压气路用电气比例阀通常采用先导式结构,由先导阀和主阀两部分组成。

先导阀通过电气信号控制,产生的压力信号作用于主阀芯上,从而控制主阀的开度,实现对气体流量的调节。

电气比例阀的优点包括:

1. 控制精度高:可以实现高精度的气体流量控制,满足工业自动化控制的要求。

2. 响应速度快:能够快速响应电信号的变化,实现快速的流量调节。

3. 可靠性高:采用高质量的材料和先进的制造工艺,具有良好的耐磨性和耐腐蚀性,保证了其长期稳定的工作。

4. 易于安装和维护:结构简单,安装方便,维护成本低。

高压气路用电气比例阀广泛应用于工业自动化控制领域,如气动控制系统、流体控制系统、机械设备等。

在使用电气比例阀时,需要根据具体的应用场景和要求选择合适的型号和参数,并进行正确的安装和调试,以保证其正常工作和长期稳定性。

如果你需要更详细的信息或有其他问题,请随时告诉我。

一种基于PWM的无阀口损失的液压位置控制系统

qc√卸 =4 v

传统 阀控 系统 中, 通过阀 口的压降 △ p是 阀前压

力 和负 载工作 压力 之 差 , 由于 比例 阀和 伺 服 阀 的过 流 面积 很小 , 必然 引 起 较大 的 阀 口压 降 。如 果 阀 口全 开 时 的过流 面积很 大 , 当系统全 流量 通过 时 , 会引起 或 不

作 者 简介 : 张永 强 ( 96 ) 男 , 南 商丘 人 , 士 研究 18 一 , 河 硕 生, 主要从事液压元件 的设计及应用 。

1 4

液 压 与 气动

21 0 2年 第 6期

果用 P WM 信号 控 制 阀 口开 闭 , 高低 电平 分 别 代 表 则 阀 口的完 全关 闭和 完全 打 开 , 两 种 状态 下 都 没 有 阀 这 口压力损 失 , 而 可 以避 免 节 流损 失 。另外 ,WM 控 从 P 制方 式 可 以通 过改 变 占空 比来 调 节 系统 的平 均 流量 ,

个高速开关 阀控制的具有不同压力等级 的蓄能器 , 通 过 控制 不 同的蓄 能器 的开 和关 , 以使 系统 流 量 和 压 可

力跟负载相匹配 , 实现高效节能的 目的 。 J

为了保持阀控系统的快速动态响应特性 , 同时避

免 节 流 损 失 和 溢 流损 失 , 文 提 出 了一 种 基 于 P 本 WM

ZHANG n — i n Yo g q a g,S a g ln HIGu n -i

( 上海交通大学 机械 与动力 工程 学院 , 上海

20 4 ) 0 20

摘

要 : 对传 统 阀控 系统 中存在 大量 的节流损 失和 溢 流损 失 问题 , 出 了一种 基 于 P 针 提 WM 的无 阀 口损

比例-数字冗余式水轮机调速器

技术讲课讲稿比例-数字冗余式水轮机调速器简介讲课人:***发电部2006年2月水轮机调速器简介一.水轮机调节的基本任务水轮发电机组把水能转变为电能供给用户。

用户对供电安全可靠、电网电能质量都有严格的要求。

而电力系统负荷的不断变化,导致了系统频率的波动。

因此,不断地调节水轮发电机组的输出功率,维持机组的转速(频率)在额定转速(频率)的规定范围内,就是水轮机调节的基本任务。

水轮发电机组转动部分的运动方程为:Jdω/dt=M t-M g式中:J—机组转动部分的惯性矩(kg·㎡);ω=πn/30—机组转动角速度(rad/s);n—机组转动速度(r/min);M t—水轮机转矩(N·m);M g—发电机负荷阻力矩(负载转矩)(N·m)。

上式表明,保持机组转速(频率)为恒值的条件是dω/dt=0,即要求M t=M g,否则就会导致机组转速(频率)偏离额定值,从而出现转速(频率)偏差。

水轮机转矩M t=ρQHηt /ω式中:Q—通过水轮机的流量(m3/s);H—水轮机净水头(m);ηt—水轮机效率;ρ—水的密度(kg/m3)因为发电机负荷阻力矩随负荷的变化而变化,几乎不可控,因此,只有不断地调节流量Q和效率ηt,才能调节水轮机转矩M t,达到M t=M g的目的。

从最终效果来看,水轮机调节的任务是维持水轮发电机组转速(频率)在额定值附近的允许范围内。

然而,从实质上讲,只有当水轮机调节器相应地调节水轮机导水机构开度(从而调节水轮机流量Q)和水轮机轮叶的角度(从而调节水轮机效率ηt),使M t=M g,才能使机组在一个允许的规定转速(频率)下运行。

因此,水轮机调节的实质:根据偏离额定值的转速(频率)偏差信号,不断地调节水轮机的导水机构和轮叶机构,维持水轮发电机组功率与负荷功率的平衡。

二.水轮机调节系统的结构水轮机调节系统是由水轮机控制设(系统)和被控制系统组成的闭环系统。

水轮机、引水和泄水系统、发电机及其所并入的电网称为水轮机调节系统的被控制系统;用来检测被控参量(转速、功率、水位、流量等)与给定量的偏差,并将其按一定的特性转换成主接力器行程偏差的一些装置组合成为水轮机控制设备(系统)。

比例阀控制型调速器

比例阀控制型调速器简介比例阀控制型调速器是一种常用于工业领域的调速设备,它通过调整比例阀的开度来控制液压马达的转速,实现对机械设备的调速。

本文将介绍比例阀控制型调速器的工作原理、应用场景、优缺点以及使用本卷须知。

工作原理比例阀控制型调速器基于液压传动的原理,利用液压系统的高速闭环控制来实现对设备的精确调速。

其根本原理如下:1.液压泵将液压油供给给液压马达,产生转动力。

2.液压油经过比例阀控制开度,调整液压马达的转速。

3.闭环调速系统通过传感器实时检测液压马达的转速,并与期望值进行比拟。

4.控制器根据转速偏差,调整比例阀的开度,使液压马达的转速接近期望值。

5.调速器持续监测和调整液压马达的转速,以保持设备在期望转速范围内稳定运行。

应用场景比例阀控制型调速器广泛应用于各种需要精确调速的机械设备中,特别是以下领域:1.制造业:比例阀控制型调速器可应用于各类生产线上的设备,如注塑机、冲床、铣床等。

它可以实现设备的快速启停和准确调速,提高生产效率和产品质量。

2.石油化工:在石油化工生产过程中,比例阀控制型调速器可用于压缩机、泵站、风机等设备的调速,确保生产过程的稳定性和平安性。

3.高铁和航空:比例阀控制型调速器可应用于高铁和航空领域的传动系统中,实现高速列车和飞机的精确调速和平稳运行。

优缺点比例阀控制型调速器相比其他调速器具有以下优点:1.精确性:通过闭环调速系统的精确控制,比例阀控制型调速器可以实现较高的转速精度和稳定性。

2.可调性:比例阀的开度可通过控制器进行调整,适应不同的工作场景和需求。

3.响应速度快:由于采用液压传动,比例阀控制型调速器具有较快的响应速度,可以实现快速启停和快速调速。

然而,比例阀控制型调速器也存在一些缺点:1.复杂性:相对于其他调速器,比例阀控制型调速器的调试和维护较为复杂,需要专业技术人员进行操作和维护。

2.本钱较高:由于液压传动系统和闭环控制系统的需求,比例阀控制型调速器的本钱相对较高。