注塑模具设计与制造实例之放大

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、放大镜注塑模具设计

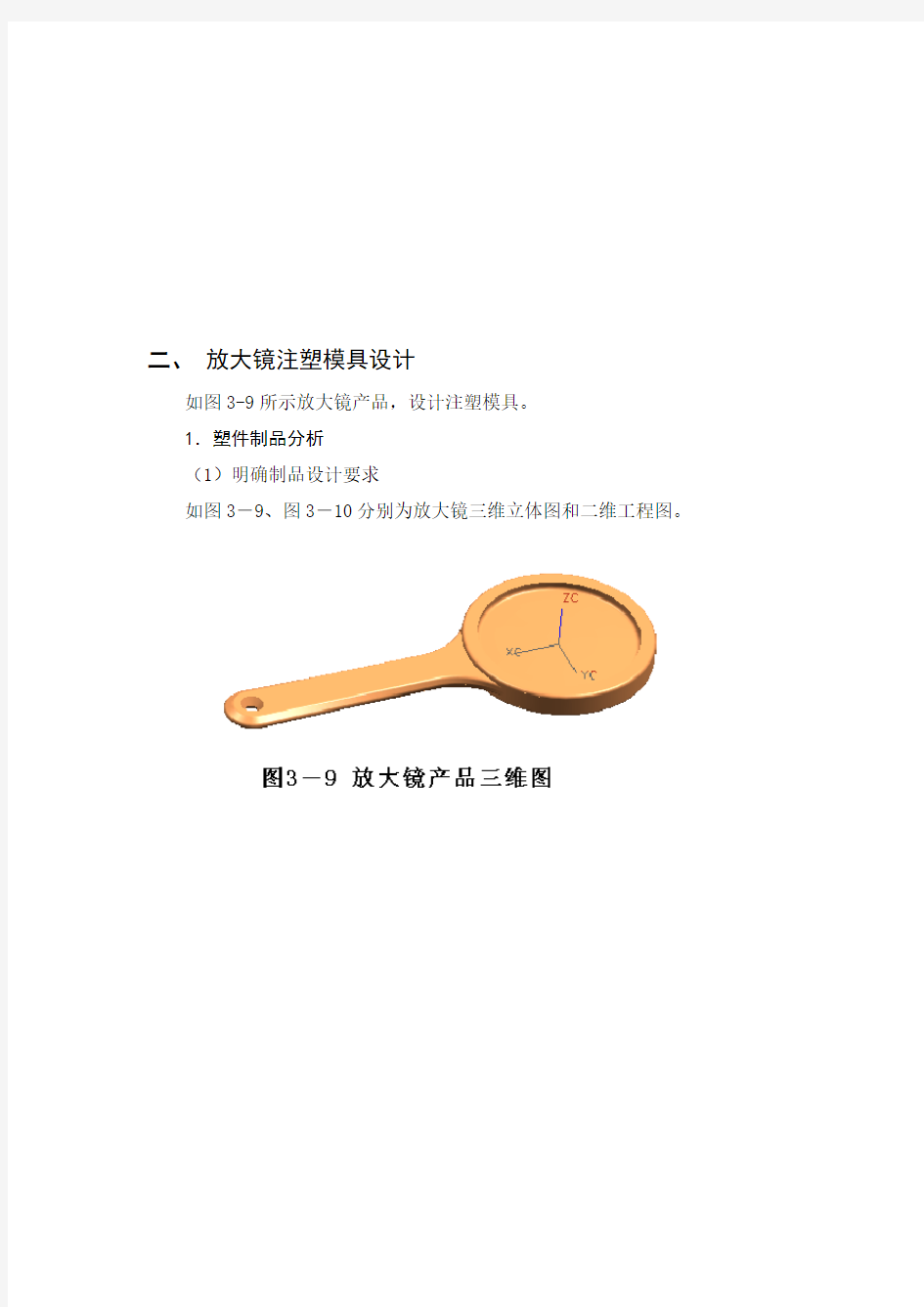

如图3-9所示放大镜产品,设计注塑模具。

1.塑件制品分析

(1)明确制品设计要求

如图3-9、图3-10分别为放大镜三维立体图和二维工程图。

图3-10 放大镜 材料:PS或PMMA

(3)计算制品的体积和重量

该产品为放大镜需透光,所以材料采用聚炳乙稀,查本书附录2附表2-1或塑料产品说明得知其密度为1.05,收缩率为0.7%。

我们使用UG或Pro/E软件画出三维实体图,软件能自动计算出所画图形的体积,也可根据形状进行手动几何计算得到图形的体积。

2.注塑机的确定

根据塑料制品的体积或重量查本书附录5的附表5-3或查有关手册选定注塑机型号为:JPH50B

注塑机的参数如下:

注塑机最大注塑量: 94 g 锁模力:500 KN

注塑压力:154Mpa最小模厚:150 mm

开模行程:380 mm 最大开距:530 mm

顶出行程:60mm 注塑机定位孔直径:φ100 mm

喷嘴前端孔径:φ3 mm 喷嘴球面半径:SRφ10 mm

注塑机拉杆的间距:295×295 mm

3.模具设计的有关计算:

(1)凹凸模工作尺寸的计算

由于放大镜外形尺寸无精度要求,且无需与其他零件相配,所以凹凸模零件型腔尺寸可直接按产品尺寸加工。

4.模具结构设计

模具结构采用一模二腔二板式结构,侧浇口浇注系统结构,顶出机构直接采用型腔零件兼做顶杆。

根据本书附录3所提供的模架图,选模架型号为:

2025-AI-30-30-70 模A架结构如图3-12所示

该模具的主要型腔零件如图3-14、图3-15、图3-16所示。

5.注塑机参数校核

(1)最大注塑量校核

注塑机的最大注塑量应大于制品的重量或体积(包括流道及浇口凝料和飞边),通常注塑机的实际注塑量最好在注塑机的最大注塑量的80%。

所以,选用的注塑机最大注塑量应 0.8浇塑件机M M M +≥

式中:

M 机——注塑机的最大注塑量,单位g 。

M 塑件——塑件的体积,单位g ,该产品M 塑件=26.3 g 。

M 浇——浇注系统体积,单位g ,该产品M 浇=6.5 g 。

故 748

.05.63.2628.0=+⨯=+≥浇塑件机M M M (g ) 而我们选定的注塑机注塑量为:94(g)所以满足要求。

(2)锁模力校核

F 锁机> P 模A

P 模——熔融型料在型腔内的压力,(20~40Mpa )

A ——塑件和浇注系统在分型面上的投影面之和 3105 mm 2

F 锁机——注塑机的额定锁模力

故 F 锁机> P 模A=40×3105=124.2(KN )

我们选定的注塑机为:500(KN)满足要求。

(3) 模具与注塑机安装部分相关尺寸校核

a .模具闭合高度长宽尺寸要与注塑机模板尺寸和拉杆间距相适合 即模具长×宽<拉杆面积

模具的长×宽为200×250 < 注塑机拉杆的间距295×295

故满足要求。

b.模具闭合高度校核

模具实际厚度 H

模

=210 mm

注塑机最小闭合厚度 H

最小

=150

即 H

模>H

最小

故满足要求。

(4)开模行程校核

我们所选用的注塑机的最大行程与模具厚度有关(如全液压合模机构的注塑机),故注塑机的开模行程应满足下式:

S

机-(H

模

- H

最小

)> H

1

+ H

2

+ ( 5 ~ 10 ) mm

因为 S

机-(H

模

- H

最小

)=380-(210-150)=320

H 1 + H

2

+ ( 5 ~ 10 )=15+74+10=109

故满足要求

H

1

——推出距离,单位mm

H

2

——包括浇注系统在内的塑件高度,单位mm

S

机

——注塑机最大开模行程

(5)型腔壁厚、底板厚度的确定

根据经验确定壁厚及底板厚度,具体厚度见模具装配图。

(6)模具冷却系统的设计

在模具上开设冷却水道,通循环水对模具进行冷却,具体结构见装配图。6.模具凹凸模零件加工工艺

(1)型腔杆加工工艺规程

工序1 下料:Φ60 mm X140 mm (调质718模具钢)

工序2 车削:(按图纸加工,顶面球面不加工)

工序3 数控铣削:(加工顶面球面留抛光余量0.05 mm)

工序4 抛光:(型腔杆装入后与型腔一起抛光)

(2)定模型腔加工工艺规程

工序1 下料:154 mm X134 mmX35 mm(调质718模具钢)

工序2 铣(或刨)削:六面达尺寸150.4X130.4X30.4(长×宽×高)

工序3 平磨:磨六面,要求各面垂直

工序4 钳工:钻孔攻丝

工序5 数控铣削:(加工型腔面,流道,进浇口,浇口道口)

工序6 抛光:(与装入的型腔杆一起抛光)

(3)动模型腔加工工艺规程的编制

工序1 下料:154 mm×134 mm×35 mm(调质718模具钢)

工序2 铣(或刨)削:六面达尺寸150.4×130.4×30.4(长×宽×高)工序3 平磨:磨六面,要求各面垂直

工序4 钳工:钻孔攻丝

工序5 数控铣削:(加工型腔面,流道,进浇口,顶出孔)

工序6 抛光:(与装入的型腔杆一起抛光)