碳纤维金属化镀镍的研究进展

碳纤维吸波材料的研究进展_吴红焕

碳纤维吸波材料的研究进展吴红焕,王晓艳,张 玲,朱冬梅,周万城(西北工业大学凝固技术国家重点实验室,西安710072) 摘要 通过对碳纤维在复合材料中吸波性能的研究,得出通过控制碳纤维的长度和含量,以及采用化学掺杂或异型截面是得到频带宽、厚度薄、质量轻、吸收强结构吸波材料的有效方法,同时大力开展螺旋碳纤维和碳纳米管的研究是加快进展的新方向。

关键词 碳纤维 吸波材料 碳纳米管 化学掺杂中图分类号:TQ342+.742 文献标识码:APresent Development of Absorbing Composites Containing C arbon Fibers WU Honghuan,WAN G Xiaoyan,ZHAN G Ling,ZHU Dongmei,ZHOU Wancheng (State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi’an710072)Abstract The characteristic and transforming methods of short carbon fibers are discussed in this paper,in2 cluding additive lengths,contents,adulteration and non2circular section.Controlling the length and content of carbon fibers and exploiting adulteration and non2circular section are effective methods to get“wide,thin,light,strong”structure absorbing materials.At the same time,coiled carbon fibers and carbon nano2pipes are the new direction to ac2 celerate development.K ey w ords carbon fiber,absorbing material,CN Ts,chemical adulteration0 前言雷达吸波材料是指能吸收、衰减入射的电磁波,并将电磁能转换成热能而耗散掉,或使电磁波因干涉相消的一类材料。

化学镀

1.化学镀的发展化学镀的发展史主要就是化学镀镍的发展史。

虽然早在1844年A.Wurtz就发现次磷酸盐在水溶液中还原出金属镍,但化学镀镍技术的奠基人是美国国家标准局的 A.Brenner和G.Ridell。

他们在1947年提出了沉积非粉末状镍的方法,弄清楚了形成涂层的催化特性,使化学镀镍技术工业应用有了可能性。

所以,化学镀镍技术的历史还很短暂,真正大规模工业还是70年代末期的事。

早期只有含磷5%-8%(重量)的中磷镀层,80年代初发展出磷含量为9%-12%的高磷非晶结构镀层,使化学镀镍向前迈进一步。

80年代末到90年代初又发展了磷含量为1%-4%的低磷镀层。

含磷量不同的镀层物理化学镀性能也不同。

化学镀镍的最早工业应用是二战后在美国通用运输公司(GATC)。

他们在系统研究该技术后于1955年建立的第一条生产线,发展出的化学镀镍溶液商品名称为"Kanigen"(是Catalytic Nickel Gene Ration学缩写)。

70年代又发展出仍以次磷酸钠还原剂的Durnicoat工艺、用硼氢化钠做还原剂Ni-B层的Nibodur工艺,以后又出现了用肼做还原剂的化学镀镍方法。

化学镀镍技术的核心是镀液的组成及性能,所以化学镀镍发展史中最值得注意的是镀液本身的进步。

在60年代之前由于镀液化学知识贫乏,只有中磷镀液配方,镀液不稳定,往往只能稳定数小时,因此为了避免镀液分解只有间接加热,在溶液配制、镀液管理及施镀操作方面必须十分小心,为此制定了许多操作规程给以限制。

此外,还存在沉积速度慢、镀液寿命短等缺点。

为了降低成本,延长镀液使用周期,只好使镀液“再生”,再生的实质就是除去镀液中还原剂的反应产物,次磷酸根氧化产生的亚磷酸根。

当时使用的方法有弃去部分旧镀液添加新镀液、加FeCl3或Fe2(SO4)3以沉淀亚磷酸根(形成Na2[Fe(OH)(HPO3)2])·20H2O黄色沉淀)、离子交换法等,这些方法既麻烦又不适用。

非金属表面化学镀活化方法的研究现状

究的重点.

而且设备简单,操作方便。在塑料上化学镀的一般工

万方数据

非金属表面化学镀活化方法的研究现状

很少使用。1961年,美国学者Shipley发明了胶体钯催 化剂【4L—。第二代活化液。配制好的胶体钯中含有钯微 粒和亚锡离子,经过解胶将钯粒周围的亚锡离子脱去 露出活性钯。敏化活化一步法的研制成功是化学镀前 活化处理工艺上的一项重大改进,在目前的非金属电 镀、印制板孔金属化生产上得到广泛的应用。近年来, 德国和日本在胶体钯的基础上推出了一种比胶体钯更 稳定、镀层附着力更好的离子型活化液,被称为第三 代活化液或离子钯活化液。离子钯催化溶液本质上是 一种钯的配合物的水溶液,钯的配离子在基体表面吸 附达到平衡后,被还原成具有催化活性的金属微粒, 它适用于塑料件的化学镀铜、化学镀镍以及PCB的孔 金属化。 锌是较理想的诱发金属。但这些活泼金属会溶入镀液

xuan,WU Chun

Abstract:The activation processes for electroless plating

on

nonmetal subs仃ate at home and abroad were introduced.

a

The analysis showed that colloidal.palladium activation is mature process with excellent performances。but it

化学镀技术概述

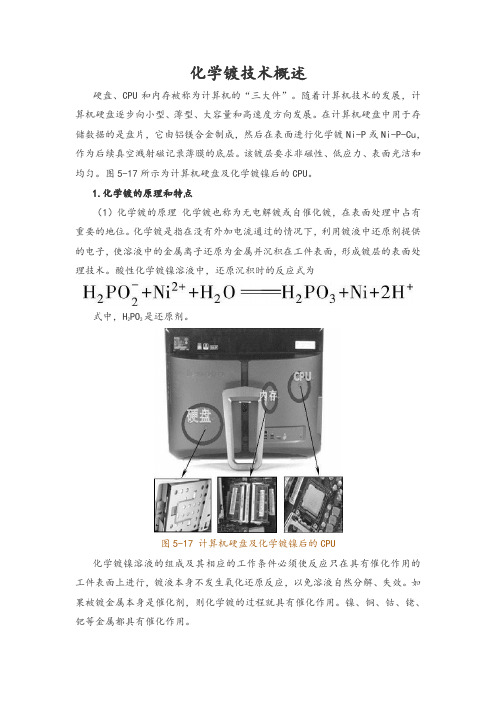

化学镀技术概述硬盘、CPU和内存被称为计算机的“三大件”。

随着计算机技术的发展,计算机硬盘逐步向小型、薄型、大容量和高速度方向发展。

在计算机硬盘中用于存储数据的是盘片,它由铝镁合金制成,然后在表面进行化学镀Ni-P或Ni-P-Cu,作为后续真空溅射磁记录薄膜的底层。

该镀层要求非磁性、低应力、表面光洁和均匀。

图5-17所示为计算机硬盘及化学镀镍后的CPU。

1.化学镀的原理和特点(1)化学镀的原理化学镀也称为无电解镀或自催化镀,在表面处理中占有重要的地位。

化学镀是指在没有外加电流通过的情况下,利用镀液中还原剂提供的电子,使溶液中的金属离子还原为金属并沉积在工件表面,形成镀层的表面处理技术。

酸性化学镀镍溶液中,还原沉积时的反应式为式中,H2PO2是还原剂。

图5-17 计算机硬盘及化学镀镍后的CPU化学镀镍溶液的组成及其相应的工作条件必须使反应只在具有催化作用的工件表面上进行,镀液本身不发生氧化还原反应,以免溶液自然分解、失效。

如果被镀金属本身是催化剂,则化学镀的过程就具有催化作用。

镍、铜、钴、铑、钯等金属都具有催化作用。

(2)化学镀的特点化学镀与电镀相比,具有如下特点:1)镀层厚度非常均匀,化学镀液的分散能力非常好,无明显的边缘效应,几乎是工件形状的复制。

所以化学镀特别适用于形状复杂的工件,尤其是有深孔、不通孔、腔体等的工件的电镀。

化学镀层非常光洁平整,镀后基本不需要镀后加工。

2)可以在金属、非金属、半导体等各种不同基材上镀覆。

化学镀可以作为非导体电镀前的导电底层镀层。

3)镀层致密,孔隙低,基体与镀层结合良好。

4)工艺设备简单,不需要外加电源。

5)化学镀也有其局限性,例如镀层金属种类没有电镀多,镀层厚度一般没有电镀高,化学镀的镀液成本一般比电镀液成本高。

2.化学镀镍化学镀镍是化学镀中应用最为广泛的一种方法。

化学镀镍多采用次磷酸盐、硼氢化物、氨基硼烷、肼及其衍生物等作为还原剂,其中次磷酸盐由于价格便宜,被广泛应用。

半导体化学镀镍

半导体化学镀镍半导体化学镀镍是一种在半导体工业中常用的金属镀覆工艺,通过在半导体器件表面沉积一层薄薄的镍层,以提供保护、连接和改善电子性能。

以下是关于半导体化学镀镍的详细介绍。

1.工艺原理:半导体化学镀镍是通过电化学反应来实现的。

该工艺通常使用含有镍离子的电解液(如镍硫酸盐溶液)作为镀液,将半导体器件作为阴极,将镍阳极连接到电源阳极,通过电流控制镀液中的镍离子还原成金属镍形成镀层。

2.工艺优势:半导体化学镀镍具有以下优势:均匀性:化学镀镍可以在器件表面均匀沉积镀层,无论形状如何复杂,都能保证厚度的一致性。

高纯度:镀液中的镍离子可以保持高纯度,从而得到高纯度的镀层,避免了杂质对器件性能的影响。

可控性:通过调整电流密度、温度、镀液配方等参数,可以对镀层的性质和质量进行精确控制。

高精度:半导体化学镀镍可以实现亚微米甚至纳米级的镀层厚度控制,适应高精度器件的要求。

3.应用领域:半导体化学镀镍广泛应用于半导体器件制造的不同方面,包括:保护层:镍镀层可以提供对器件的保护,抵抗腐蚀、磨损和氧化等因素的侵蚀,延长器件的寿命。

连接层:镍镀层可以用作电连接,提供良好的导电性和接触性能,使器件能够有效地连接到外部电路中。

金属化:半导体器件通常需要金属化来提供阻抗匹配和导电功能。

化学镀镍可以在半导体材料表面形成金属化层,提高器件的电性能。

抗反射:镍镀层具有一定的抗反射特性,可以在太阳能电池等器件中用于改善能量收集效率。

4.工艺步骤:半导体化学镀镍的主要工艺步骤包括:准备:清洁和预处理半导体器件表面,以确保良好的粘附性及镀层质量。

镀液配制:将镀液制备成适当的配方和浓度,以提供良好的镀层质量。

镀液控制:调整镀液的温度、PH值、电流密度等参数,以实现所需的镀层性质和厚度。

镀涂:将半导体器件浸入镀液中,通过电化学反应进行镀涂过程。

洗涤和处理:将镀液从器件表面洗净,并进行后续处理(如清洗、干燥等)。

检测和评估:对镀层的质量进行检测和评估,确认是否符合要求。

化学镀的应用[整理]

![化学镀的应用[整理]](https://img.taocdn.com/s3/m/22613e4a3a3567ec102de2bd960590c69ec3d813.png)

化学镀的应用慧聪表面处理网:化学镀在金属材料表面上的应用铝或钢材料这类非贵金属基底可以用化学镀镍技术防护,并可避免用难以加工的个锈钢来提高它们的表面性质。

比较软的、不耐磨的基底可以用化学镀镍赋予坚硬耐磨的表面。

在许多情况下,用化学镀镍代替镀硬铬有许多优点。

特别对内部镀层和镀复杂形状的零件,以及硬铬层需要镀后机械加工的情况。

一些基底使用化学镀镍可使之容易钎焊或改善它们的表面性质。

1.化学镀镍由于化学镀镍层具有优良的均匀性、硬度、耐磨和耐蚀等综合物理化学性能,该项技术在国外已经得到广泛应用。

化学镀镍在各个工业中应用的比例大致如下:航空航天工业:9%;汽车工业:5%;电子计算机工业:15%;食品工业:5%;机械工业:15%;核工业:2%;石油化工:10%;塑料工业:5%;电力输送:3%;印刷工业:3%;阀门制造业:17%;其他:11%。

如发电厂的发电机组凝汽器黄铜管内表层化学镀镍可大大地提高抗腐蚀性,延长凝汽管使用寿命;铝合金镀镍,可提高铝合金硬度及防护性能。

改善铝合金表面性质,扩大铝合金的应用范围。

2.化学镀镍合金(1)镍-磷二元之合金镀层:硬度HV550~600,导电性好,焊接性好,耐蚀,用于IC顶盖,引线框架,模具,按钮等;(2)高磷镍合金镀层,无磁性,大量用于电子仪器,半导体电子设备防电磁干扰的屏蔽层等。

(3)镍-硼-磷三元合金,镀层硬度HV680,用于压电陶瓷电极,传动装置,阀。

(4)镍-B-W硬度HV800,电子模具,触点材料等。

(5)45#钢齿轮面刷镀镍磷和镍钴合金金属,能显著地提高45#钢齿轮接触面。

3.化学镀银主要用于电子部件的焊接点、印制线路板,以提高制品的耐蚀性和导电性能。

还广泛用于各种装饰品,如装配杯、高级旅行保温杯、扣件等。

铍青铜在通讯行业应用广泛,为进一步提高铍青铜弹性的导电性,可在铍青铜上镀银。

化学镀在非金属材料表面的应用非导体可以用化学镀镍镀一种或几种金属,在装饰和功能(例如电磁干扰屏蔽)两方面部重要。

防电磁辐射纤维的研究进展

— —

收稿 日期 :0 7— 1 5 20 0 —0 作者简介 : 刘洪凤 , ,9 5年生 , 女 17 助理研 究员。主要从事功能 性纺织 品的研究 。

1

——

维普资讯

综 述

维普资讯

20 0 7年 第 6期

产 业用纺 织 品

综 述

摘

要 : 绍 了用 于 防 护服 的 防 电磁 辐 射 纤 维— — 金 属 纤 维 和 碳 纤 维 、 属 镀 层 纤 维 、 覆 金 属 盐 纤 维 、 征 介 金 涂 本 型 导 电 聚合 物 纤 维 和 复 合 型 高分 子 电磁 屏 蔽 纤 维及 其研 究 现 状 与 发 展 方 向 。

关键词 : 电磁 辐 射 ,防辐 射 纤 维 ,防 护 服 , 状 , 展 方 向 现 发 中 图 分 类 号 :S 0 .2 T 12 5 8 文献标识码 : A 文 章 编 号 :0 4— 0 3 2 0 ) 6— 0 1— 4 10 7 9 (07 0 00 0

随着高 科技 日新 月异 的 高速发 展 , 各式 各样 的 科 技产 品 、 办公 室 用 和 家用 电器 先 后 问世 , 大 提 大 高 了人 们 的工作 效率 , 善 了人们 的 生活 。但各 种 改

产业 用纺 织品

总第 2 1期 0

金属纤 维 脱落 , 身 穿 着 有 刺 痒感 , 蔽 效 能 也 有 贴 屏

效能 达 到 4 5~9 B 0d 。然 而 , 镀镍 纤 维 的镀 层 不是 纯镍 而是 镍 、 合 金 , 的含 量 在 3 ~1% 范 围 磷 磷 % 5 内 , 磷 量 太 多 将 影 响 防护 效 果 。L ce 含 uky等 的研

化学镀镍

(1)浓氨水(密度:0.91g/ml)。 (2)紫脲酸胺指示剂(紫脲酸胺:氯化钠=1:100)。 (3)EDTA容液 0.05mol,按常规标定。

分析方法: 用移液管取出 10ml冷却后的化学镀镍液于 250ml的锥形瓶中,并加入 100ml蒸馏水、 15ml浓氨水、约 0.2g指示剂,用标定后的EDTA溶液滴定,当溶液颜色由浅棕色变至紫色 即为终点。 镍含量的计算: C Ni2+ = 5.87 M•V (g/L) 式中 M——标准EDTA溶液的摩尔浓度; V——耗用标准EDTA溶液的毫升数。 2.还原剂浓度

4.大面积假镀除去杂质或更换部分镀液

5.用活性炭处理镀浴

6.缩短工作转移时间

7.按规范进行热处理

PH值变化快

1.前处理溶液带入污染

2.槽负载过大

3.镀浴PH值越出缓冲范围

1.改进镀前清洗工序

2.减少装载量

3.检查、调整PH值至最佳操作范围之内

镀层粗糙

1.镀浴中悬浮不溶物

2.镀前清洗不够

3.PH值过高

化学除油是利用碱溶液的皂化作用和表面活性物质对非皂化性油脂的乳化作用,除去工 件表面上的各种油污的。化学除油的温度通常取在 60-80 度之间,工件除油效果一般为目 测,即工件表面能完全被水润湿就是油污完全除尽的标志。一般的除油液由氢氧化钠、碳酸 钠、磷酸三钠、水玻璃、乳化剂等组成。

电化学除油分阴极除油和阳极除油,在相同的电流下,阴极除油产生的氢气比阳极除油 产生的氧气多一倍,气泡小而密,乳化能力大,除油效果更好。但容易造成工件氢脆和杂质 在阴极析出的现象。阳极除油虽没有这些缺点但可能造成工件表面氧化和溶解。目前常用正 负极交换的化学除油法。电化学除油液配方与化学除油的配方相似。

电磁屏蔽纤维的研究进展与应用

棉 垢织 技 禾

Co o e t e Te h oo y R n T x i c n lg l

第4 0卷

第 9期

21 0 2年 9月

电磁屏 蔽纤维的研究进展 与应用

肖倩 倩 肖秋 利

( 陕西省纺织科学研究所 )

摘 要 : 探讨电磁屏蔽纤维的发展现状。在电磁屏蔽理论的基础上, 介绍了 金属纤维及金属镀层纤维、 碳

好。反射衰减和吸收衰减的计算公式如下 : J

反射 衰减 R=1 8 1 1( ̄/ - 6 — 0gf ,o ) / 吸 收衰减 A: . i( ) 1 3 tf g () 1 () 2

由表 1可知 , 、 、 有很 好 的的反射 电磁波纤维 , 而铁纤维具有较高的磁 导率 , 可作为吸波材料。当屏蔽电场和高频磁场

2 1 金属 纤维 及 金属镀 层 纤维 .

碳纤 维是 电的 良导体 , 纤 维 的 电阻 率 随热 碳 处 理温度 的升高 而 降 低 , 见碳 纤 维 的 电阻 率 在 常 1 l n ・ l x O n ・ l是 优 良的 电磁 波 反 xO n ~1 l n, 射 材料 。在 碳纤 维 表 面包 覆金 属 、 覆 SC 沉 积 镀 i、 石 墨碳 粒 , 可进一 步提 高碳 纤维 的导 电性 , 而 获 进 得更 好 的 电磁 屏蔽 材料 。应 琴等人 采 用化学 复合 镀 的方法 , 碳纤 维表 面先 镀铜层 再镀 镍层 , 在 使其 表 面金属 化 , 以该 纤维作 为 复合填 料 , 0MH ~ 在 z 100MH 频率 范 围 内 , 蔽 效 能 可 达 6 B ; 0 z 屏 5d

化学镀镍

化学镀镍張正東发表于: 2010-8-18 16:10 来源: 半导体技术天地化学镀化学镀是在无电流通过(无外界动力)时借助还原剂在同一溶液中发生氧化还原作用,从而使金属离子还原沉积在自催化表面表面上的一种镀覆方法。

化学镀与电镀的区别在于不需要外加直流电源,无外电流通过,故又称为无电解镀(Electroless Plating)或“自催化镀”(Autocatalytic Plating)。

所以化学镀可以叙述为一种用以沉积金属的、可控制的、自催化的化学还原过程,其反应通式为:上述简单反应式指出,还原剂Rn+经氧化反应失去电子,提供给金属离子还原所需的电子,还原作用仅发生在一个催化表面上。

因为化学镀的阴极反应常包括脱氢步骤,所需反应活化能高,但在具有催化活性的表面上,脱氢步骤所需活化能显著降低。

化学镀的溶液组成及其相应的工作条件也必须是使反应只限制在具有催化作用的零件表面上进行,而在溶液本体内,反应却不应自发地产生,以免溶液自然分解。

对于某一特定的化学镀过程来说,例如化学镀铜和化学镀镍时,如果沉积金属(铜或镍)本身就是反应的催化剂,那么,这个化学镀的过程是自动催化的,基本上是与时间成线性关系,相当于在恒电流密度下电镀,可以获得很厚的沉积层。

如果在催化表面上沉积的金属本身不能作为反应的催化剂,那么一旦催化表面被该金属完全覆盖后,沉积反应便终止了,因而只能取得有限的厚度。

例如化学镀银时的情形,这样的过程是属于非自动催化的。

化学镀不能与电化学的置换沉积相混淆。

后者伴随着基体金属的溶解;同时,也不能与均相的化学还原过程(如浸银)相混淆,此时沉积过程会毫无区别地发生在与溶液接触的所有物体上。

随着工业的发展和科技进步,化学镀已成为一种具有很大发展前途的工艺技术,同其他镀覆方法比较,化学镀具有如下特点:(1)可以在由金属、半导体和非导体等各种材料制成的零件上镀覆金属;(2)无论零件的几何形状如何复杂,凡能接触到溶液的地方都能获得厚度均匀的镀层,化学镀溶液的分散能力优异,不受零件外形复杂程度的限制,无明显的边缘效应,因此特别适合于复杂零件、管件内壁、盲孔件的镀覆;(3)对于自催化的化学镀来说,可以获得较大厚度的镀层,甚至可以电铸;(4)工艺设备简单,无需电源、输电系统及辅助电极,操作简便;(5)镀层致密,孔隙少;(6)化学镀必须在自催化活性的表面施镀,其结合力优于电镀层;(7)镀层往往具有特殊的化学、力学或磁性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳纤维金属化镀镍的研究进展【摘要】本文介绍了碳纤维增强金属基复合材料的应用,阐明了碳纤维镀镍的意义,综述了碳纤维表面预处理的几种常见方法,分析比较了化学镀,电镀,溶胶-凝胶法,复合镀,化学气相沉积等几种碳纤维镀镍方法以及这些方法的优缺点。

【关键词】化学镀;电镀;化学气相沉积【Abstract】The application of carbon fiber reinforced metal matrix is introduced. the significance of carbon fiber with nickel plating is illustrated. several common methods of surface pretreatment of carbon fiber are summarized. several methods such as the chemical plating,electroplating,sol-gel method,composite plating,chemical vapor deposition and the advantages and disadvantages of these methods are analyzed and compared.【Key words】Chemical plating;Electroplating;Chemical vapor deposition0 引言碳纤维(Carbon fiber)是由聚丙烯腈纤维、沥青纤维或粘胶纤维等经氧化、炭化等过程制得的含碳量在90%以上的纤维。

碳纤维具有比强度高、比模量高、耐高温、耐腐蚀、耐疲劳、抗蠕变、导电、传热和热膨胀系数小等一系列优异性能。

由于这些优良的性能,使碳纤维在许多领域得到广泛的应用[1-2]。

碳纤维作为增强材料使用性能是非常理想的,在航空航天、生物材料、民用军用和工业领域都有许多应用,但是碳纤维与某些金属的润湿性不好,容易发生固溶反应,化学相容性不好等缺点,使碳纤维的应用范围受到一定限制。

而为了得到性能良好的碳纤维复合材料,表面金属化处理是最常用的方法[3]。

以碳纤维为增强材料,金属为基体制备的碳纤维增强金属基复合材料具有比金属材料更高的比强度和比模量,也具有比陶瓷更高的韧性和耐冲击性能。

而这类复合材料的基体一般为镁、铝、镍、钛以及它们的合金。

目前,碳纤维增强镁、铝复合材料的制备技术已经非常成熟。

表面金属化的碳纤维可以作为隐形材料用在军用飞机的骨架和蒙皮上,作为耐高温材料用在航天飞机的鼻锥和机翼前沿等高温部件。

除此自外表面金属化的碳纤维在小型大容量电容器、磁性薄膜、电子设备的电磁屏蔽膜以及制造各种功能性元器件等方面都具有较广泛的用途[2,4-5]。

1 碳纤维金属化镀镍的意义碳纤维金属化镀镍可以活化碳纤维表面,可以有效地减小碳纤维与金属溶液的接触角。

在制作碳纤维增强金属基复合材料时,金属基体可以直接与镀层接触而不是碳纤维,这能使基体金属能够很好的润湿碳纤维表面,镀镍层作为阻挡层也能有效地防止基体与碳纤维在复合材料制备和使用过程中发生固溶反应,化学反应造成碳纤维强度损伤和在界面生成脆性相。

镀层也可以使基体与纤维有效地结合,有效地传递载荷。

1.1 提高碳纤维与基体的相容性碳纤维与金属镁的物理相容性和化学相容性不好,在制作复合材料时碳纤维与熔融的镁容易发生化学反应生成脆性相和发生碳化、固溶反应。

这些反应直接影响了复合材料的使用性能。

如果在碳纤维表面镀一层金属镍,可以使复合材料界面由金属与非金属的接触转变为金属与金属之间的接触,可以很好地改善界面结合[6]。

界面问题是制备金属基复合材料的关键问题,特别是像碳纤维和镁、铝这样的活泼金属的复合,制备碳纤维增强铝基复合材料最关键的问题是,当铝液渗入碳纤维时,只有当铝液的温度达到1000℃以上时,才能润湿碳纤维。

但是在这样的温度下,碳纤维会与基体铝发生化学反应生成脆性相Al4C3化合物,损伤了纤维的性能,而使复合材料性能降低。

一般可以用电镀或化学镀在碳纤维表面镀一层镍层来解决这一问题,镍层的主要目的是为了提高纤维和基体的润湿性和阻止碳纤维和铝在高温下的反应[7]。

1.2 提高材料耐高温性能镀镍后,纤维与空气的接触面很小同时,镍镀层对纤维有保护作用,即随着氧化的进行,表面的镍被氧化,可在纤维表面形成一层致密的氧化物保护膜,进而减小了氧的扩散,减缓了CF被氧化的速率。

这些因素都改善了其高温抗氧化性[8]。

M. Sa′nchez[9]等研究化学镀镍碳纤维的氧化机理,镀镍碳纤维开始氧化失重在750℃,比没有镀层的碳纤维高出150℃左右,且氧化完全留下的Ni-P管有非常大的强度和两层结构。

外层由NiO组成,内层由NiO,Ni2P,Ni3(PO4)2组成。

由于镀镍层的保护作用,镀镍碳纤维氧化得到的气体是CO,而没有镀层的碳纤维氧化产物是CO2。

Hua[10]等研究镀镍碳纤维耐高温性能由于碳纤维轴向热膨胀系数比镍低得多,温度改变时会导致纤维和镀层的热失配,涂层产生裂纹和剥落。

导致纤维的高温氧化失效,在1300℃时,镀镍碳纤维任保持初始质量的85%,说明镀镍碳纤维抗氧化性能得到明显提高。

1.3 提高材料强度当碳纤维表面镀覆金属镍时,碳纤维表面形成的连续镍膜可以提高碳纤维的强度。

碳纤维表面有一些裂纹、空隙等缺陷,细小的纳米镍颗粒可以填充到这些缺陷里面,起到机械抛锚作用,使镀层与基体能够紧密的结合,碳纤维表面也得到有些的修复,当受力拉伸时,可以降低因应力集中而造成纤维断裂的可能,这在力学性能上表现为碳纤维断裂强度获得提高[3]。

陈建山[11]等用涂层法制备镍纤维。

金属镍在碳纤维表面形成了有一定厚度(涂层厚度约200nm),以蜂窝状形式存在,结构排列致密完整、成分单一薄膜,并且薄膜的存在使基体碳纤维表面光滑,有效地将原T300纤维表面的沟痕修复完整,减少了由于表面沟槽等引起的应力集中,使涂覆后的碳纤维抗拉强度升高。

分析表明,连续涂层型镍纤维单丝强度比国产T300型碳纤维提高10.7%。

1.4 提高导电率由于金属镍具有良好的导电性能,碳纤维表面金属化镀镍后会大大提高碳纤维的导电性能。

炭纤维用作复合型导电高分子材料的导电填料时,由于其本身固有的电阻率较高和它的脆性所导致的加工过程中的破碎,使复合材料电阻率增大,从而使其应用受到了一定的限制,所以对炭纤维的表面改性是十分必要的[12]。

1.5 提高复合材料电磁屏蔽性能电磁环境污染和生态环境污染一样越来越严重,电磁污染危害着电子产品的安全和可靠性,也对人类和生态健康产生不好的影响。

电磁屏蔽材料可以保护电子线路免受外部电磁波的干扰,也能防止内部的电磁干扰波向外部发射[13]。

防止高频电磁场的影响是电磁屏蔽材料的主要作用。

电磁屏蔽材料一般采用电阻比较低的导体材料,电磁波在屏蔽材料表面发生反射和在材料内部多次反射和吸收起到电磁屏蔽作用,电磁屏蔽材料可以防止电磁波透过材料向另一侧空间传播[12]。

决定材料的电磁屏蔽性能的因素是其自身的导电性,材料的导电性好,它的电磁屏蔽性能一般也好[14]。

当碳纤维的占复合材料体积分数达到20%~30%时,复合材料的电阻率可以下降到10Ω?cm。

但是碳纤维的导电性能不能满足制造高性能电磁屏蔽材料的性能。

而碳纤维镀上镍会得到导电性能良好的材料,它的体积电阻率降到10-4Ω?cm,是最好的电磁干扰(EMI)屏蔽填充物[15]。

目前电磁屏蔽效能好的碳纤维电磁屏蔽复合材料主要依赖进口,而且价格非常高昂,这会极大的提高国内电子产品的成本。

国内电磁屏蔽材料的效能一般在50~60dB以下,难以屏蔽高频区的电磁波污染。

因此,开发性能好、工艺简单、价格适中的碳纤维复合材料迫在眉睫[16]。

2 碳纤维表面预处理上浆剂是为了保护碳纤维在卷绕、织造等操作工艺不遭到破坏,合适的选择上浆剂不仅可以保证碳纤维丝束的完整性也能提高复合材料的层间剪切强度。

但是出于对商业利益的保护,各个碳纤维生产厂商都对自己的上浆剂配方极为保密,这不利于碳纤维的广泛使用,这些上浆剂很难被完全清理干净,对碳纤维的后续处理带来很大的影响[17]。

碳纤维是由数千根直径为几微米的单根纤维被上浆剂粘结在一起的纤维素,纤维束中含有胶膜和一些残余的油脂污染物,如果去胶不好,就会导致镀层附着力差,容易剥落,镀层表面粗糙发暗[4]。

碳纤维表面的去胶方法可以采用灼烧法,灼烧时间过短或灼烧温度过低,表面胶膜不能完全去除;灼烧时间过长或灼烧温度过高,使碳纤维易被氧化且质量损失,从而影响镀层的质量和碳纤维的强度[5]。

碳纤维表面是乱层石墨状结构,表面是疏水的,其它物质和碳纤维复合时难以润湿碳纤维,因此在使用碳纤维时应该对其表面进行改性处理[17]。

碳纤维表面有大量的不饱和的基团。

通过热的浓硝酸长时间处理碳纤维,可以把不饱和的基团氧化成主要以羧基为主的饱和基团。

研究表明碳纤维的质量会随着硝酸处理时间的增加而增加,当硝酸处理30min后增重率趋于稳定,达到最大值。

此时碳纤维表面的不饱和基团基本上被氧化完全[18]。

化学镀镍工艺的关键在于预处理,预处理的目的是为了让碳纤维表面生成具有显著催化活性的金属粒子,这样金属镍才能沉积在碳纤维表面形成镀层。

如果碳纤维微观表面凹凸不平,会影响各处的沉积速度,容易造成镀层厚度不均匀,镀层与基体结合力不好,甚至会导致镀层脱落的结果[19]。

由于碳纤维表面能比较低,对基体材料的润湿性差,碳纤维和液态基体金属的接触角比较大,表面呈现出憎液性。

所以碳纤维需要经过表面处理来改善它的表面能。

研究表明经过表面处理的碳纤维的等温吸附水量为未经过处理的三倍左右[20]。

阳极氧化是对碳纤维表面处理的一种方法,随着阳极电流密度的增大,碳纤维表面会变得粗糙。

这是由于随着电流密度变大,阳极氧化对碳纤维表面刻蚀效果增强,碳纤维表面缺陷向内部发展。

实验表明,阳极氧化可以改善碳纤维表面的活性,提高了碳纤维与基体金属的润湿性[2]。

孙跃[21]等在400℃对碳纤维进行烧结去胶,并研究了其时间―失重规律,确定了最佳烧结时间为20min。

实验采用的粗化液的化学组成为200g/L过硫酸铵和100mL/L的硫酸(d=1.84g/cm3),实验比较了不同粗化时间对碳纤维表面亲水官能团的数量及镀镍碳纤维涂层结合力的影响。

结论为粗化时间长,碳纤维表面亲水官能团数目多,镀层也更加致密。

Fan[22]等研究经过硝酸处理的碳纤维表面有许多侵蚀点,这可以增表面的粗糙度和表面活性官能团的数目。

而这些侵蚀点和官能团很容易抛锚Sn2+,可以把Pd2+还原成金属Pd,从而提供化学镀镍的活性点。

3 碳纤维表面金属化方法目前碳纤维表面金属化镀镍的方法大致可以分为物理法和化学法这两大类:物理方法有金属粉末喷涂、金属涂敷、离子镀膜法、溅射法、PVD等;化学方法主要有电化学沉积、化学镀、CVD。