年产1000吨酸性蛋白酶的生产工艺处理设计

(仅供参考)年产1000吨青霉素工艺设计

II

黄石理工学.................................................................................................... 1

1.1 青霉素的发现 ..................................................................................... 1 1.2 青霉素分子结构及分类...................................................................... 1 1.3 青霉素的单位...................................................................................... 1 1.4 作用机理.............................................................................................. 2 1.5 青霉素的应用...................................................................................... 2

年产1000万吨赖氨酸发酵工艺设计

年产1000万吨赖氨酸发酵工艺设计段成茜【摘要】Lysine was one of the essential amino acids, which was significantly applied to food, medicine and feedstuff. The fermentation process was a simple and short production cycle, so it was used to the fermentation process design for lysine. By the technology of the material balance and energy balance, a higher yield and purity of lysine can be obtained through the production process.%赖氨酸作为人体必须氨基酸之一,在食品工业、医药工业和饲料工业上有着广泛的应用。

由于发酵法工艺简单,生产周期短,本文选择以发酵法进行赖氨酸的工艺设计。

针对该工艺进行了物料衡算和热量衡算,经过该工艺生产工艺设计可以得到较高产率和纯度的赖氨酸。

【期刊名称】《广州化工》【年(卷),期】2014(000)021【总页数】3页(P174-176)【关键词】赖氨酸;发酵;物料衡算;热量衡算【作者】段成茜【作者单位】宁夏医科大学高等卫生职业技术学院,宁夏银川 750004【正文语种】中文【中图分类】TQ021.9赖氨酸化学学名2,6-二氨基己酸,化学结构简式为H2N(CH2)4CH(NH2)COOH,它是构成蛋白质的基本单元,也是组成人体蛋白质的21 种氨基酸之一。

赖氨酸分为D 型及L型,其中具有生物活性的是L 型赖氨酸(L-赖氨酸)。

L-赖氨酸是人体必须的八大氨基酸中最重要的一种氨基酸,能促进人体发育、增强免疫功能,并有提高中枢神经组织功能的作用,在人和动物的生长过程中是无可替代的,而其在人和动物体内又不能自身合成,必须由体外供给,如缺乏会产生蛋白质代谢障碍和机能障碍。

8-年产1000吨葡萄糖氧化酶提取车间工艺设计

《生物工程设备及机械设计原理》课程设计化学与生物工程学院生物工程专业 09—02 班题目《年产1000吨葡萄糖氧化酶提取车间工艺设计》任务起止日期:2012年 5 月 28日~ 2012 年 6 月 10 日学生姓名学号指导教师教研室主任年月日审查院长年月日批准课程设计内容项目名称:年产1000吨葡萄糖氧化酶提取车间工艺设计1. 介绍国内外葡萄糖氧化酶提取车间工艺概况与本课题采用葡萄糖氧化酶提取车间工艺的特点有何特色之处。

2. 葡萄糖氧化酶提取车间工艺设计方案确定。

3. 葡萄糖氧化酶提取车间工艺设计采用数据统计、分析。

4. 葡萄糖氧化酶提取车间工艺流程图..(CAD及手工图都可,一号图纸)5.工艺计算(物料、热量衡算、主要发酵设备一览表等)设计要求:1、符合国家工艺及产品标准2、采用国际国内成熟的先进生产工艺课题任务要求1、查阅相关文献及资料,进行技术分析,2.按要求写出完整的设计说明书;3.确定先进合理的葡萄糖氧化酶提取车间工艺设计方案;4.所画图纸按规范要求;5.做出完整的工艺计算.6.按学校课程设计的相关要求完成设计.课程设计完成后应提交的文件和图表(或设计图纸)1、葡萄糖氧化酶提取车间工艺带控制点流程图一张(1号)3、设计计算说明书一份4、设计心得一份本组成员名单曹辉王薇徐一奇刘凯徐一奇朱平蔡亮山目录1 葡萄糖氧化酶(GOD)的简介 (3)1.1 GOD的概述与应用 (3)1.1.1 GOD的概述 (3)1.1.2 GOD 的应用 (4)1.2 GOD 的市场情况 (4)1.3 本课题研究的内容及意义 (5)1.3.1 本课题研究的内容 (5)1.3.2 本课题研究的意义 (5)2 GOD的提取工艺流程设计 (5)2.1 提取方案的选择 (5)2.2 提取工艺流程的设计 (6)2.3提取设备流程设计 (7)3 工艺计算 (7)3.1 物料衡算 (7)3.2 盐析的硫酸铵用量计算 (8)3.3 过滤机的选型 (8)3.4 板框压滤机的选型 (8)4 设备一览表 (9)5 设计总结 (10)6 参考文献 (11)7 辞谢 (12)1 葡萄糖氧化酶(GOD)的简介1.1 GOD的概述与应用1.1.1 GOD的概述葡萄糖氧化酶(Glucose Oxidase, 简称 GOD)系统名为β - D-葡萄糖: 氧化还原酶( EC1.1.3.4)。

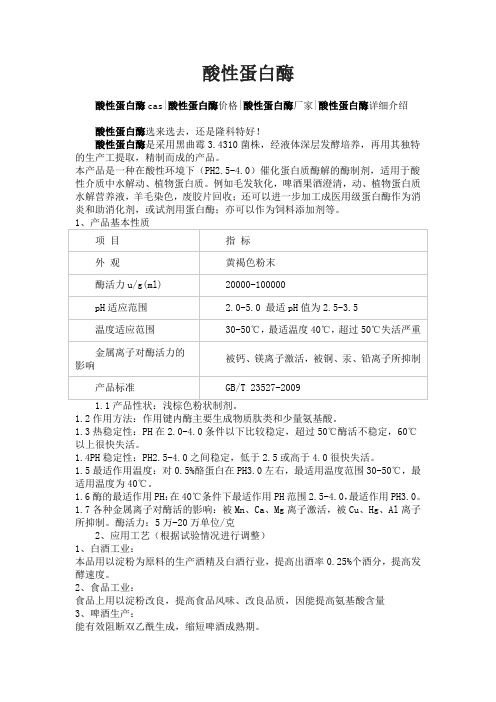

酸性蛋白酶

酸性蛋白酶酸性蛋白酶cas|酸性蛋白酶价格|酸性蛋白酶厂家|酸性蛋白酶详细介绍酸性蛋白酶选来选去,还是隆科特好!酸性蛋白酶是采用黑曲霉3.4310菌株,经液体深层发酵培养,再用其独特的生产工提取,精制而成的产品。

本产品是一种在酸性环境下(PH2.5-4.0)催化蛋白质酶解的酶制剂,适用于酸性介质中水解动、植物蛋白质。

例如毛发软化,啤酒果酒澄清,动、植物蛋白质水解营养液,羊毛染色,废胶片回收;还可以进一步加工成医用级蛋白酶作为消炎和助消化剂,或试剂用蛋白酶;亦可以作为饲料添加剂等。

1、产品基本性质项目指标外观黄褐色粉末酶活力u/g(ml) 20000-100000pH适应范围 2.0-5.0 最适pH值为2.5-3.5温度适应范围30-50℃,最适温度40℃,超过50℃失活严重金属离子对酶活力的被钙、镁离子激活,被铜、汞、铅离子所抑制影响产品标准GB/T 23527-20091.1产品性状:浅棕色粉状制剂。

1.2作用方法:作用键内酶主要生成物质肽类和少量氨基酸。

1.3热稳定性:PH在2.0-4.0条件以下比较稳定,超过50℃酶活不稳定,60℃以上很快失活。

1.4PH稳定性:PH2.5-4.0之间稳定,低于2.5或高于4.0很快失活。

1.5最适作用温度:对0.5%酪蛋白在PH3.0左右,最适用温度范围30-50℃,最适用温度为40℃。

1.6酶的最适作用PH:在40℃条件下最适作用PH范围2.5-4.0,最适作用PH3.0。

1.7各种金属离子对酶活的影响:被Mn、Ca、Mg离子激活,被Cu、Hg、Al离子所抑制。

酶活力:5万-20万单位/克2、应用工艺(根据试验情况进行调整)1、白酒工业:本品用以淀粉为原料的生产酒精及白酒行业,提高出酒率0.25%个酒分,提高发酵速度。

2、食品工业:食品上用以淀粉改良,提高食品风味、改良品质,因能提高氨基酸含量3、啤酒生产:能有效阻断双乙酰生成,缩短啤酒成熟期。

4 饲料添加剂:提高饲料利用率。

年产1000吨聚丙烯酸钠车间工艺设计

设计总说明聚丙烯酸钠的应用极为广泛。

在涂料、陶瓷、造纸、纺织工业用作颜料分散剂;在日用化工领域用作清洁剂成份。

可用于墙体材料粘结剂、农药防漂散剂,且在生物方面对动植物蛋白的絮凝有特效作用。

此外在石油工业的油田化学领域,用作钻井液的增粘剂、降滤失剂、粘土稳定剂等;还可用作酸化液、制药、化妆品等方面的增稠剂等等。

聚丙烯酸钠合成方法主要有本体聚合、水溶液聚合、反相悬浮聚合、反相乳液聚合、微波合成及辐射合成等多种方式。

通过查阅大量相关文献,进行网络与市场调研,选定了基于反相悬浮聚合方法来生产聚丙烯酸钠,将中和后的丙烯酸钠水溶液与由分散介质和分散稳定剂配制好的分散液共同放入反应釜中,在引发剂的作用下进行聚合反应至共沸脱水,反应后生成的混合物通过离心机分离分散介质与聚合物,再经热水洗涤除去聚合物表面的一些残留助剂,将分离工序过后的聚合物进行干燥、计量包装等处理后,得到聚丙烯酸钠产品。

根据任务书的要求对生产条件进行了探讨,分散剂种类、单体浓度、聚合温度对分子量的影响,搅拌转速的影响,中和度的确定,后处理工艺中分离方法和干燥方法的选取,确定了以Span-60作为分散剂,抽余油作为分散介质,过硫酸铵作为引发剂,单体丙烯酸钠中和度为100% 来进行聚合反应,离心机分离后,使用气流干燥机进行干燥。

本设计规模为年生产聚丙烯酸钠1000吨,按全年330天,每天2班,一班8小时生产,一班可以生产两批,每批产量为773.04 kg。

并以此进行物料衡算、能量衡算和设备选型,并且进行了简单的经济概算,仅在第一年就可以盈利1444.45万元。

而后说明了安全生产规范以及环境保护措施。

IllustrationApplication of sodium polyacrylate is very extensive,it can be used as pigment dispersant in the paint, ceramics, papermaking, textile industry,a cleaning agent composition in daily chemical industry,and the pesticide of wall materials and bleaching powder binder. Sodium polyacrylate has special effect on protein in Biology. In addition, it is used as tackifier, drilling fluid filtrate reducer, clay stabilizer in the oil field chemistry of petroleum industry,also it can be used for acidizing fluid, pharmaceutical, cosmetics and other aspects of the thickener etc..Sodium polyacrylate can be synthesized by the bulk polymerization, solution polymerization, inverse suspension polymerization, inverse emulsion polymerization, microwave synthesis and radiation synthesis etc.. Through consulting a number of literature, surfing on the internet and researching market, I use inverse emulsion polymerization toproduct sodium polyacrylate. There are Sodium acrylate solution that had been neutralized,dispersion medium and dispersant in the reactor, The polymerization reaction under the effect of initiator will be carry on until azeotropic dehydration, the generated mixture will be separated of the polymer and remnant dispersion medium by the machine. Finally,the polymer transform into the completion by the post processing such as drying, metering and packing.The design according to the design tasks are assigned the task of the book, the production conditions are discussed. The type of dispersant, monomer concentration, polymerization temperature effect on the molecular weight, the effects of stirring speed, determination the degree of neutralization, the selection of the separating method and drying method in the end ensure that polymerization reaction is implemented through using Span-60 as dispersant, raffinate oil as dispersing medium, ammonium persulfate as initiator, sodium acrylate whose neutralization degree is 100% as monomer. After that, separating by using the centrifuge, drying by airflow dryer.The scale of the design for the sodium polyacrylate is1000 tons per year,according to 330 days a year,2 shift a day, 8 working hours a shift, they can produce two batches in a shift, the yield of each batch is 773.04kg. Then mentioned safety production standardization and the measure of environmental protection.Professor XuChunHua, guiding by the director originally, had submitted a lot of valuable and positive suggestions, had helped me to raise the design mass. Here, I express my sincere thanks to them. Throughout the design process, I had a comprehensive understanding of their production process. According to my professional knowledge, combined with the learning experience, flexible application, laid a basis for future work related.Because of the wide range of knowledge of the design of Polyacrylate sodium process, and my knowledge and experience is limited. So having design errors and anything wrong with that, I urge marking teacher criticism.目录1前言 (1)2聚丙烯酸钠的概述 (1)2.1聚丙烯酸钠性能 (2)2.2聚丙烯酸钠的分类 (2)2.2.1低分子量聚丙烯酸钠 (2)2.2.2高分子量聚丙烯酸钠 (3)2.3聚丙烯酸钠的应用 (3)2.4聚丙烯酸钠国内外发展状况及发展前景 (4)3聚丙烯酸钠生产工艺 (6)3.1聚丙烯酸钠的聚合方法 (6)3.1.1水溶液聚合 (6)3.1.2反相乳液聚合 (6)3.1.3微波法 (6)3.1.4辐射聚合 (7)3.1.5反相悬浮聚合 (7)4聚合过程中工艺条件的确定 (8)4.1分散剂及其助分散剂对分子量的影响 (8)4.2引发体系的选择及其浓度对分子量的影响 (8)4.3交联剂对分子量的影响 (9)4.4单体浓度对分子量的影响 (9)4.5聚合温度对分子量的影响 (10)4.6聚合升温控制对聚合稳定性的影响 (10)4.7搅拌转速的影响 (11)4.8中和度的选取 (11)4.9分离方法的选择 (12)4.10干燥方法的选择 (12)5聚丙烯酸钠的生产工艺 (13)5.1生产工艺 (13)5.2生产原料以产品指标 (14)6工艺衡算 (14)6.1物料衡算 (14)6.2热量衡算 (18)6.2.1配碱工序 (19)6.2.2中和工序 (19)6.2.3聚合反应工序 (20)7设备选型 (22)7.1釜的选择 (22)7.1.1配碱釜的选择 (22)7.1.2中和反应釜的选择 (24)7.1.3分散介质调配釜的选择 (25)7.1.4聚合反应釜的选取 (26)7.1.5釜体夹套尺寸的确定 (28)7.2分离设备 (31)7.3干燥设备 (32)7.4泵的选型 (33)8生产工艺流程图 (34)9设备一览表 (35)10车间设计 (35)10.1车间设备布置的原则 (35)10.2车间设备平面布置的原则 (36)10.3车间布置图 (36)11经济概算 (37)11.1原料估算 (37)11.1.1原料用量 (37)11.1.2原料费用 (38)11.2其他费用 (38)11.3利润估算 (39)12生产安全与环境保护 (39)12.1设计依据 (39)12.2环保治理措施 (40)12.2.1预期效果 (40)12.2.2环保管理及监测 (40)12.2.3绿化概况 (40)12.2.4劳动安全、工业卫生与消防 (41)致谢..................................................................................................... 错误!未定义书签。

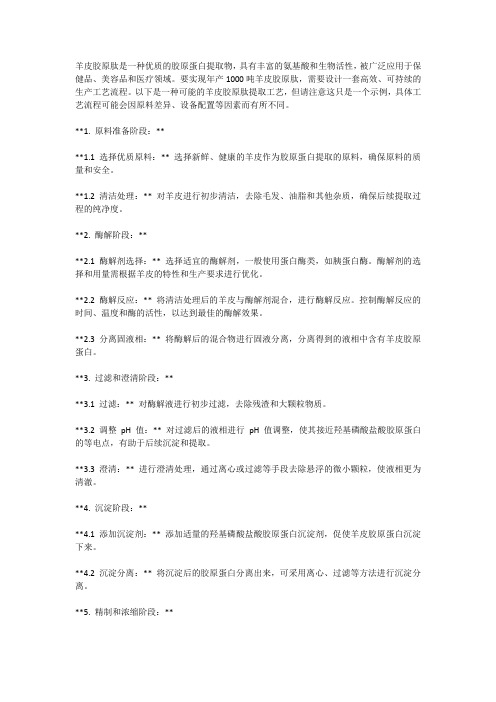

年产1000吨羊皮胶原肽蛋白提取工艺

羊皮胶原肽是一种优质的胶原蛋白提取物,具有丰富的氨基酸和生物活性,被广泛应用于保健品、美容品和医疗领域。

要实现年产1000吨羊皮胶原肽,需要设计一套高效、可持续的生产工艺流程。

以下是一种可能的羊皮胶原肽提取工艺,但请注意这只是一个示例,具体工艺流程可能会因原料差异、设备配置等因素而有所不同。

**1. 原料准备阶段:****1.1 选择优质原料:** 选择新鲜、健康的羊皮作为胶原蛋白提取的原料,确保原料的质量和安全。

**1.2 清洁处理:** 对羊皮进行初步清洁,去除毛发、油脂和其他杂质,确保后续提取过程的纯净度。

**2. 酶解阶段:****2.1 酶解剂选择:** 选择适宜的酶解剂,一般使用蛋白酶类,如胰蛋白酶。

酶解剂的选择和用量需根据羊皮的特性和生产要求进行优化。

**2.2 酶解反应:** 将清洁处理后的羊皮与酶解剂混合,进行酶解反应。

控制酶解反应的时间、温度和酶的活性,以达到最佳的酶解效果。

**2.3 分离固液相:** 将酶解后的混合物进行固液分离,分离得到的液相中含有羊皮胶原蛋白。

**3. 过滤和澄清阶段:****3.1 过滤:** 对酶解液进行初步过滤,去除残渣和大颗粒物质。

**3.2 调整pH 值:** 对过滤后的液相进行pH 值调整,使其接近羟基磷酸盐酸胶原蛋白的等电点,有助于后续沉淀和提取。

**3.3 澄清:** 进行澄清处理,通过离心或过滤等手段去除悬浮的微小颗粒,使液相更为清澈。

**4. 沉淀阶段:****4.1 添加沉淀剂:** 添加适量的羟基磷酸盐酸胶原蛋白沉淀剂,促使羊皮胶原蛋白沉淀下来。

**4.2 沉淀分离:** 将沉淀后的胶原蛋白分离出来,可采用离心、过滤等方法进行沉淀分离。

**5. 精制和浓缩阶段:****5.1 再次过滤:** 对分离后的液体进行精制过滤,去除残余的杂质和未沉淀的物质。

**5.2 浓缩:** 利用浓缩设备将胶原蛋白溶液进行浓缩,提高胶原蛋白的浓度。

胰蛋白酶的生产工艺

胰蛋白酶的生产工艺

胰蛋白酶是一种可以分解蛋白质的酶,广泛用于医药领域,包括制剂、食品和饲料等。

胰蛋白酶的生产工艺涉及到菌种培养、酶提取和纯化等步骤。

首先,胰蛋白酶的生产通常采用大肠杆菌作为菌种进行培养。

大肠杆菌是一种常见的真核细胞表达蛋白的宿主,具有高容纳量和短生长周期的优点。

菌种培养的过程中,需要提供足够的营养物质,如碳源、氮源、矿物质和适当的pH值,以保证菌

株的生长和酶的产生。

其次,酶提取是胰蛋白酶生产的关键步骤之一。

酶提取是通过对菌体进行破碎来释放胰蛋白酶,并利用胰蛋白酶对靶蛋白的亲和性进行捕获和结合。

常用的酶提取方法包括机械破碎、超声波破碎和细胞壁酶解等。

最后,纯化是将提取得到的混合蛋白质溶液中的胰蛋白酶分离出来的过程。

纯化的目标是提高胰蛋白酶的纯度和活性,以便后续的制剂加工和使用。

常用的纯化方法包括离子交换色谱、凝胶过滤和亲和层析等。

在整个生产工艺中,需要注意的是质量控制。

菌种培养过程中需要不断监测菌株的生长情况和活性,以及营养物质的浓度和pH值。

在酶提取和纯化过程中,需要对产物进行活性和纯度

的测试,以确保质量符合要求。

总结起来,胰蛋白酶的生产工艺包括菌种培养、酶提取和纯化

等步骤,需要严格控制质量以确保产物的纯度和活性。

胰蛋白酶的生产工艺在医药领域具有重要的应用价值,对促进人类健康和医疗事业的发展具有积极意义。

碱性蛋白发酵工艺设计

年产3吨碱性蛋白酶发酵工艺设计王鑫(中北大学化工与环境学院)摘要在现代食品工业中, 酶的应用几乎涉及到食品加工的各个领域。

随着酶制剂日益广泛的应用,经济效益显著。

蛋白酶是水解蛋白质肽链的一类酶的总称, 而碱性蛋白酶则适宜在碱性条件( pH9——11) 下水解动植物蛋白质, 广泛存在于动植物及微生物中。

设计中首先根据参考资料选定了碱性蛋白酶发酵生产的具体工艺流程,通过物料衡算确定需要立方米发酵罐台和立方米种子罐台,在此基础上得出发酵工段所需要的各种原料量,通过能量衡算确定水、无菌空气和蒸汽等的消耗量。

然后对主要设备进行计算和选型,得出发酵罐、种子罐及通用设备、非标准设备等的结构尺寸、冷却装置、传动装置,根据工艺要求确定罐的附属设备和辅助设备以及发酵过程中的优化控制。

根据计算结果,设计了两张图纸,分别为发酵罐装配图、工艺流程图。

关键词:碱性蛋白酶发酵罐种子罐物料衡算1绪论-------------------------------------------------------------- 11.1碱性蛋白酶概述---------------------------------------------- 11.2碱性蛋白酶的性质-------------------------------------------- 11.3碱性蛋白酶的使用条件---------------------------------------- 11.4碱性蛋白酶的保存-------------------------------------------- 11.5注意事项---------------------------------------------------- 11.6碱性蛋白酶的主要应用---------------------------------------- 21.6.1在洗涤剂中的应用-------------------------------------- 21.6.2在皮革中的应用---------------------------------------- 21.6.3在饲料添加剂中的应用---------------------------------- 31.6.4在纺织行业的应用-------------------------------------- 31.6.7在玉米深加工中的应用---------------------------------- 31.7碱性蛋白酶的发展前景---------------------------------------- 4 2设计任务---------------------------------------------------------- 42.1设计内容---------------------------------------------------- 42.2设计要求---------------------------------------------------- 4 3碱性蛋白酶生产工艺选择-------------------------------------------- 53.1生产工艺的选择---------------------------------------------- 53.2工艺流程图-------------------------------------------------- 53.3工艺流程图说明---------------------------------------------- 63.3.1菌种的制备-------------------------------------------- 63.3.2孢子的制备-------------------------------------------- 63.3.3种子的制备-------------------------------------------- 63.4菌种的改良-------------------------------------------------- 63.5培养基的制备------------------------------------------------ 83.6灭菌的方法-------------------------------------------------- 83.6.1湿热灭菌---------------------------------------------- 83.6.2培养基的连续灭菌-------------------------------------- 93.6.3空气除菌---------------------------------------------- 93.6.4无菌空气的质量标准----------------------------------- 103.6.5无菌空气的制备--------------------------------------- 103.7发酵------------------------------------------------------- 113.8分离纯化--------------------------------------------------- 12 4工艺计算--------------------------------------------------------- 124.1 碱性蛋白酶发酵工艺技术指标--------------------------------- 124.2 工艺参数与基本物性数据的选取------------------------------- 124.2.1 工艺参数--------------------------------------------- 124.2.2基本物性数据的选取----------------------------------- 134.3物料衡算--------------------------------------------------- 134.4热量衡算--------------------------------------------------- 144.4.1 基准温度的选定--------------------------------------- 144.4.2 连消塔的热量衡算------------------------------------- 144.4.3 发酵罐的热量衡算------------------------------------- 14 5分离干燥--------------------------------------------------------- 145.1双水相萃取------------------------------------------------- 145.2干燥------------------------------------------------------- 15 6后记------------------------------------------------------------- 16 参考文献:--------------------------------------------------------- 171绪论1.1碱性蛋白酶概述碱性蛋白酶是由细菌原生质体诱变选育出的地衣芽孢杆菌2709,经深层发酵、提取及精制而成的一种蛋白水解酶,其主要成分为地衣芽孢杆菌蛋白酶,是一种丝氨酸型的内切蛋白酶,它能水解蛋白质分子肽链生成多肽或氨基酸,具有较强的分解蛋白酶的能力。

年产1000吨乳酸的生产工艺设计

交通大学毕业设计(论文)任务书兰州交通大学毕业设计(论文)开题报告表兰州交通大学毕业设计(论文)学生自查表指导教师签字:年月日摘要乳酸是应用最为广泛的三大有机酸之一,本设计采用同步糖化发酵法来生产乳酸,同步发酵技术克服了传统发酵产物抑制作用,节约生产成本,提高生产效率。

该设计的生产方案为:以大米为主生产原料,麸皮为辅助原料,以德氏乳杆菌为菌种,添加碳酸钙作为乳酸发酵的中和剂和稳定剂,经过发酵得到的发酵液。

发酵液经过预处理和一系列分离反应,从而得到粗乳酸,在经过离子交换法处理得到纯度为80%的纯乳酸。

关键词:乳酸生产工艺,微生物发酵,同步糖化发酵法AbstractLactic acid is one of the three organic acids which widely used in the world, this design uses simultaneous saccharification and fermentation to produce lactic acid. Simultaneous saccharification and fermentation overcomes the inhibitory effect of traditional fermentation product, saving production cost, improving production efficiency. The design used the German Lactobacillus for strains and rice as the main raw materials, wheat bran auxiliary raw materials,adding CaCO3 as neutralizing agent and stabilizer of lactic acid fermentation, after fermentation, the fermentation liquid was pretreated, then a series of separation and reaction were used , finally, ion exchange treatment was adopted, we obtained lactic acid with a purity of 80%.Keywords: production of lactic acid, fermentation technology, synchronous fermentation technology目录1 绪论 (1)1.1 乳酸的性质和应用 (1)1.1.1 乳酸的性质 (1)1.1.2 乳酸的应用 (1)1.1.3 乳酸的质量检测 (1)1.2 全球市场状况及生产状况 (2)1.2.1 全球市场状况 (2)1.2.2 全球乳酸的生产状况 (2)1.3 乳酸的生产方法 (3)1.3.1 化学合成法 (3)1.3.2 酶法合成 (3)1.3.3 发酵法生产乳酸 (3)1.4 乳酸发酵过程的介绍 (3)1.4.1 菌种 (4)1.4.2 乳酸的发酵方法 (4)1.4.3 乳酸发酵提取分离方法 (5)1.5 我国发酵法生产乳酸的现状 (6)1.6 我国发酵乳酸过程中存在的问题的解决方案 (7)2 工艺设计及控制 (8)2.1 同步糖化法生产乳酸的工艺流程 (8)2.2 乳酸发酵条件及控制 (9)2.2.1 原料 (9)2.2.2 发酵的菌种 (9)2.2.3 发酵工艺控制及注意事项 (9)2.3 提取工艺及其控制 (11)2.3.1 提取工艺流程 (11)2.3.2 提取工艺条件 (11)2.3.3 提取工艺的控制 (11)3 工艺计算及设备选型 (14)3.1 设计工艺的条件和要求 (14)3.2 设备计算及选型 (14)3.2.1 发酵罐的选型 (14)3.2.2 调浆罐的选型 (15)3.2.3 种子罐的选型 (15)3.2.4 预热罐的计算 (15)3.2.5 压料罐计算 (16)3.2.6 第一次压滤 (16)3.2.7 第二次板框压滤 (16)3.2.8 双效塔 (16)3.2.9 酸解锅 (17)3.2.10 第三次板框压滤 (17)3.3 生产过程的物料衡算 (17)3.3.1 发酵过程的物料平衡计算 (17)3.3.2 提取过程的物料衡算 (18)3.4 生产过程的能量衡算 (19)3.4.1 发酵过程的能量计算 (19)3.4.2 提取过程的能量衡算 (20)4 效益评估 (21)4.1 员工工资 (21)4.2 概算过程 (21)4.2.1 建筑工程费 (21)4.2.2 设备购买费用 (22)4.2.3 生产成本总估算 (23)4.2.4 经济分析 (23)5 工业三废的处理 (25)5.1 有机废水的处理 (25)5.2 废气的处理 (25)5.3 废渣的处理 (25)6 工厂生产的安全措施 (27)结论 (28)致谢 (29)参考文献 (30)附录一:英文文献附录二:英文文献翻译附录三:设备流程图附录四:主设备图1 绪论1.1 乳酸的性质和应用1.1.1 乳酸的性质乳酸英文名称lactic acid,学名2-羟基丙酸,分子式为C3H6O3,相对分子质量为90。

年产1000吨乳酸的生产工艺设计毕业设计论文

毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 前言酸性蛋白酶是一类最适pH值为2.5〜5.0的天冬氨酸蛋白酶,相对分子质量为30000 〜40000。

酸性蛋白酶主要来源于动物的脏器和微生物分泌物,包括胃蛋白酶、凝乳酶和一些微生物蛋白酶。

根据其产生菌的不同,微生物酸性蛋白酶可分为霉菌酸性蛋白酶、酵母菌酸性蛋白酶和担子菌酸性蛋白酶.根据作用方式可分为两类:一类是与胃蛋白酶相似,主要产酶微生物是曲霉、青霉和根霉等;另一类是与凝乳酶相似,主要产酶微生物是毛霉和栗疫霉等。

细菌中尚未发现产酸性蛋白酶的菌株.由于酸性蛋白酶具有较好的耐酸性,因此被广泛地应用于食品、医药、轻工、皮革工艺以及饲料加工工业中。

国外关于酸性蛋白酶的生产研究从20世纪初就开始了。

1908年,德国科学家从动物的胰脏中提取出胰蛋白酶,并将其用于皮革的鞣质。

1911年美国科学家从木瓜中提取木瓜蛋白酶(在酸性,碱性和中性的条件下都能分解蛋白质的酶)并将木瓜蛋白酶用于除去啤酒中的蛋白质浑浊物。

自1954年吉田首次发现黑曲霉可产生酸性蛋白酶以来,国内外对微生物发酵生产酸性蛋白酶进行了广泛的研究。

1964年外国科学家首次发现大孢子黑曲霉突变体能产生两种不同的酸性蛋白酶,即酸性蛋白酶和酸性蛋白酶。

1965年又从血红色陀螺孔菌,中分离出了一种酸性蛋白酶,并对该酶进行了纯化和结晶。

1968年从微小毛霉中筛选出了一种酸性蛋白酶,并对其进行了纯化和酶学性质分析。

1995年外国科学家对烟曲霉酸性蛋白酶的基因进行了克隆和测序。

2001年又从假丝酵母中筛选出了一种酸性蛋白酶菌株,并对该酶进行了核苷酸序列分析和功能分析。

国外学者对曲霉酸性蛋白酶的结构和功能等己经研究的较为透彻。

与国外相比,我国对酸性蛋白酶的研究相对较晚些。

1970年上海工业微生物研究所首先从黑曲霉中筛选出一株产酸性蛋白酶菌株,并和上海酒精厂协作进行中试生产,填补了我国酸性蛋白酶制剂的空白.近年来国内在酸性蛋白酶上的研究大都致力于选育产酶活力高、抗逆性好的菌种,并获得了一些很有应用前途的产酶菌株。

目前用于酸性蛋白酶生产的高产菌株主要有黑曲霉、宇佐美曲霉和青霉及它们的突变株。

李永泉等,对宇佐美曲霉所产的酸性蛋白酶进行了发酵过程动力学研究.戚淑威等对青霉产酸性蛋白酶的适宜条件和酶学性质进行了分析。

谢必峰等,采用硫酸铵盐析法和离子交换层析法分离纯化了黑曲霉产酸性蛋白酶,并对其氨基酸组分进行了分析。

2008年王云等,通过质谱指纹法对黑曲霉发酵液中所产蛋白进行了分析比对和鉴定酸性蛋白酶分子生物学方面的研究,国内仅仅集中于凝乳酶和胃蛋白酶方面,有关真菌酸性蛋白酶的分子生物学研究报道很少摘要:本课题设计是利用黑曲霉(Aspergillus niger )3.350制备酸性蛋白酶,主要从菌种的选育,培养基的配置,灭菌,种子扩大培养,和发酵罐的设计,发酵车间的物料衡算,发酵过程的工艺控制,下游加工十点进行。

阐述了1000吨饲用酸性蛋白酶的制取工艺。

其中对发酵罐做了创新性设计。

2. 菌种的选育2.1 菌种的制备不管在过去、现在和将来,微生物是各种生物活性产物的丰富资源。

在发酵前期,微生物的选择至关重要,此课题设计的是利用黑曲霉发酵生产酸性蛋白酶的整体过程。

选择性分离的一般步骤如下:含微生物材料的选择——材料的预处理——所需菌种的分离——菌种的培养——菌种初筛——菌种复筛——性能鉴定——菌种保藏。

本实验选用黑曲霉作为菌种,发酵生产酸性蛋白酶,该霉菌株在中国微生物菌种保藏管理委员会普通微生物中心的保藏编号为3.350。

而黑曲霉(Aspergillus niger )生产酸性蛋白酶的工艺流程为:原始菌株→分离纯化→紫外线诱变→选育菌株分离纯化→亚硝基胍诱变→选育菌株分离纯化→选育菌株生产工艺优化→传代试验→选育菌株→斜面菌种→三角瓶菌种→浅盘菌种_________________↓主原料→混料(水、无机氮、无机盐)→蒸料→冷却→接种→发酵→稳定化处理→干燥→粉碎→包装→检测→成品↓粗酶→抽提→过滤→盐析→沉淀→干燥粉碎→包装→检测→成品2.2 菌种的保藏菌种是从事微生物学以及生命科学研究的基本材料,特别是利用微生物进行有关生产工业,更离不开菌种。

所以,菌种保藏是进行微生物学研究和微生物育种工作的重要组成部分,其任务是使菌种不死亡,同时还要尽可能设法把菌种的优良特性保持下来而不致向坏的方面转化。

菌种保藏主要是根据菌种的生理生化特点,人工创造条件,使孢子或菌体的生长代谢活动尽量降低,以减少其变异。

一般可通过保持培养基营养成分在最低水平、缺氧状态、干燥和低温,使菌种处于“休眠”状态,抑制其繁殖能力。

常用的菌种保藏方法有:斜面冰箱保藏法、沙土管保藏法、菌丝速冻法、石蜡油封存法、真空冷冻干燥保藏法和液氮超低温保藏法。

此课题中黑曲霉采用真空冷冻干燥保藏法,预冻:本实验采用-80 ℃预冻2h后进行干燥。

干燥过程:第一阶段干燥.样品温度分别控制在-15 ℃14 h,10 ℃10 h,真空度为150 Pa,直到样品的水分升华除去90%;第二阶段干燥。

升高板层温度至20℃,迅速蒸发样品中的残余水分。

该过程大约需要10h。

将冻干菌存放于0℃冰箱中备用.3.培养基的配制培养基的类型很多,可以根据组成、状态和用途等进行分类,按照用途可以分成孢子培养基、种子培养基和发酵培养基。

微生物大规模发酵设计主要用到孢子、种子和发酵培养基这三种类型。

3.1活化培养基黑曲霉的活化培养基的配制如下:斜面培养基:蔗糖30g,NaNO3 3 g,MgSO4 0.5 g,KCl 0.5 g,FeSO4 0.01 g,K2HPO4 1 g,琼脂20 g,将上述各组分溶于1000 mL水中,121 ℃灭菌20 min,备用。

3.2 种子培养基种子培养基是供孢子发芽、生长和大量繁殖菌丝体,并使菌丝体长的粗壮成为活力强的种子。

对于种子培养基的营养要求比较丰富和完全,氮源和维生素的含量也比较高些,浓度以稀薄为好,可以达到较高的溶解氧,供大量菌体生长和繁殖。

黑曲霉的种子培养基为麦芽汁培养基。

3.3 发酵培养基发酵培养基的要求是营养要适当丰富和完全适合于菌种的生理特性和要求,使菌种迅速生长、健壮,能在比较短的周期内充分发挥产生菌合成发酵产物的能力,但要注意成本和能耗。

黑曲霉3.350发酵培养基的配方:豆饼粉3.75%, 玉米粉0.625%,鱼粉0.625%,氯化铵1.0%,氯化钙0.5%,磷酸二氢钠0.2%,豆饼石灰水解液10%,pH 5.5。

3.4 补料培养基黑曲霉3.350发酵培养基的配方:豆饼粉37.5%, 玉米粉0.625%,鱼粉0.625%,氯化铵1.0%,氯化钙0.5%,磷酸二氢钠0.2%,豆饼石灰水解液10%,pH 5.5。

主要加大豆饼粉的量,起补充碳源,氮源和生长因子之用。

4 .灭菌生物化学反应过程中,特别是细胞培养过程中,往往要求在没有杂菌污染的情况下进行,这是由于生物反应系统中通常含有比较丰富的营养物质,因而很容易受到杂菌的污染,进而产生各种不良的后果:(1)由于杂菌的污染,使生物化学反应的基质或产物消耗,造成产率下降;(2)由于杂菌所产生的某些代谢产物,或污染后发酵液的某些理化性质的改变,使产物的提取变得困难,造成收得率降低或使产品质量下降;(3)污染的杂菌可能会分解产物而使生产失败;(4)污染的杂菌大量繁殖,会改变反应介质的pH,从而使生物化学反应发生异常变化;(5)发生噬菌体污染,微生物细胞被破裂而使生产失败等。

4.1 灭菌方法所谓灭菌,就是指用物理或化学杀灭或去除物料或设备中一切有生命物质的过程。

常用的灭菌方法有:化学灭菌、射线灭菌、干热灭菌、湿热灭菌和过滤灭菌等。

本设计采用湿热灭菌。

4.2 培养基的连续灭菌图4-1 连续灭菌的流程图培养基连续灭菌为在短时间内被加热到灭菌温度(130℃~140℃),短时间内保温(一般为5~8min),升降温时间相对较短,可以实现自动控制、提高发酵罐的设备利用率,蒸汽用量平稳等优点,培养基在短时间内被加热到灭菌温度,短时间保温后快速冷却,再进入早已灭完菌的发酵罐,这样不但可以节省时间,更重要的是减少了培养基的破坏率。

对补料培养基的灭菌方法跟发酵培养基的灭菌方法一样都是湿热灭菌,其加热蒸汽压力要求较高,一般不小于0.45MPa。

连续灭菌流程如上图。

影响灭菌效果的因素有:微生物的种类和数量;培养基的性质、浓度、成分;灭菌的温度和时间。

灭菌原理:对数残留定律(对培养基进行湿热灭菌时,培养基中的微生物受热死亡的速率与残存的微生物数量成正比)。

4.3 空气灭菌此课题以空气为氧源。

根据国家药品质量管理规范的要求,生物制品、药品的生产场地业需要符合空气洁净度的要求。

获得无菌空气的方法有:辐射灭菌、化学灭菌、加热灭菌、静电除菌、过滤介质除菌等。

过滤介质除菌是目前发酵工业中空气除菌的主要手段,常用的过滤介质有棉花、活性炭或玻璃纤维、有机合成纤维、有机和无机烧结材料等。

4.3.1 过滤除菌流程及设备过滤除菌流程图如图4-1所示:1-粗过滤器;2-压缩机;3-贮罐;4,6-冷却器;5-旋风分离器;7-丝网除沫器;8-加热器;9-空气过滤器图4-1 空气除菌设备流程图4.3.2 无菌空气的检查无菌检查方法有肉汤培养法、斜面培养法和双碟培养法。

这里采用斜面培养法进行无菌空气的检查,具体方法为:500ml三角瓶内装斜面培养基50ml,接种后置旋转式摇床上,30℃下培养24h后观察有无菌落形成。

4.4 发酵罐的灭菌发酵罐的灭菌可采用空罐灭菌,此处采用空罐灭菌。

空罐灭菌是将所有的通气口都稍微打开,然后通入水蒸汽,让水蒸汽尽量通过每一个菌落达到灭菌效果。

具体方法是:在121℃灭菌80分钟。

5.种子扩大培养本发酵属于一级种子罐扩大培养,二级发酵。

设计流程图如图5-1:图5-1 种子扩大培养流程图5.1 种子制备将菌种接种于活化斜面培养基培养, 30℃活化24h。

活化后的菌种用生理盐水洗下,转接于摇瓶种子培养基, 接种量5%~6%,30℃培养12h。

经摇瓶培养后的种子,以接种量5%接种于种子罐,30℃培养12h,菌种浓度达到108~109个/mL。

5.2 发酵罐培养将扩大培养后的菌种以5%的接种量接入发酵罐中,发酵温度控制在30℃,罐压0.5㎏/cm2,发酵过程中通过流加Na0H溶液控制发酵液pH。

根据菌体浓度、pH决定具体发酵时间为35.5h。

发酵过程中采用自动搅拌器,将转速控制在100r/min,使流加碱液与发酵液快速混合均匀。

6.发酵罐的设计广东省微生物研究所通过改变摇瓶装液量和转速来考察溶氧对黑曲霉菌种的影响。

实验结果表明:在250ml的三角瓶中装液量为100ml,转速150r/min 酶活最高,装液量过多或过少,产酶量较低。

摇床转速较低时,通气量不够,生长较慢,产酶量也低。