高锰钢加工硬化

高锰钢工艺

高锰钢工艺高锰钢工艺1.高锰钢有哪几种其性能如何锰含量约为11%~18%的钢称高锰钢。

常用的铸造高锰钢ZMn13的化学成分为:Mn含量11%~14%,c含量%~%,Si含量%~%,P含量<%,S含量<%。

高锰钢是一种耐磨钢,经过水韧处理的高锰钢可以得到较高的塑性和冲击韧性。

所谓水韧处理,就是把钢加热到1000℃~1100℃,保温一段时间,使钢中的碳化物全部溶入奥氏体中,然后迅速冷却,使碳化物来不及从奥氏体中析出,从而保持了单一的均匀的奥氏体组织。

经过水韧处理的高锰钢称为高锰奥氏体钢。

其力学性能为:σb=980 MPa,σs=392 MPa,HB210,δ=80%,αk= MJ/m2。

高锰钢具有很高的耐磨性,虽然它的硬度只有HB210,但它的屈服点σs较低,只有σb的40%,因此具有较高的塑性和韧性。

高锰钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象,钢被剧烈强化,硬度显著提高,可达HB450~550,因此有了较高的耐磨性。

高锰钢可分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢。

几种高锰钢的牌号和性能见表5-1。

2.高锰钢有哪些切削加工特点高锰钢锰含量高达11%~18%,具有较高的塑性和韧性,在切削加工中有以下特点:(1)加工硬化严重:高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200~220,加工后表面硬度可达HB450~550,硬化层深度~mm,其硬化程度和深度要比45号钢高几倍。

严重的加工硬化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

(2)切削温度高:由于切削功率大,产生的热量多,而高锰钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min 时,高锰钢的切削温度比45号钢高200℃~250 ℃,因此,刀具磨损严重,耐用度降低。

生产高锰钢的知识梳理

生产高锰钢要知道的知识梳理1奥氏体耐磨高锰钢的两个重要特性奥氏体耐磨高锰钢的两个重要特性是优异的加工硬化能力和高的冲击韧性,经强烈冲击变形后,其表层硬度可从HB170-230提高到HB500-800,而硬化层内侧仍保持为高韧性的奥氏体组织。

因而不仅具有良好的安全可靠性,而且具有较高的抗冲击磨料磨损的能力。

高锰钢在高冲击负荷作用下才能表现出最佳的耐磨性,在此情况下要有良好的冲击韧性。

因此被广泛应用于冶金、矿山、建材、电力和铁路等部门所使用的耐磨件上,如挖掘机铲齿、球磨机衬板、锤式破碎机锤头及衬板、拖拉机履带板和铁路道岔等。

2标准型奥氏体高锰钢标准型奥氏体高锰钢的主要化学成分是碳和锰,经水韧处理后可以获得单一的奥氏体组织。

高锰钢中锰的主要作用是稳定奥氏体组织,在钢中扩大Y相区。

钢中含锰量的选择,主要决定于工况条件、铸件的结构尺寸等几个方面的因素。

厚壁铸件为保证热处理时不致析出碳化物,一般锰的含量高些。

用于强烈冲击条件的高锰钢铸件,含锰量应该高些。

含锰量一定时,适当提高含碳量可以改善耐磨性,但是含碳量超过1.5%时,对耐磨性的影响则不明显。

而且提高含碳量在改善高锰钢耐磨性的同时,会明显降低材料的冲击韧性。

高锰钢在高冲击负荷作用下才能表现出最佳的耐磨性,在此情况下要有良好的冲击韧性。

因此,为了使高锰钢具有较好的耐磨性和冲击韧性的配合,含碳量不宜过高。

M/C=10,可得到较好的强韧性配合。

3高锰钢的不适应性高锰钢优异的耐磨性是建立在加工硬化的基础上,需要在高应力下才能充分加工硬化,但就耐磨件工作条件而言,高应力工况不足,绝大部分都是在中低应力状态下工作,因而高锰钢不易被加工硬化,耐磨性不能充分发挥。

在固溶处理后的水淬过程中受冷却速度的限制,容易析出脆性碳化物,引入脆性相,对于厚大断面工件,心部常常出现碳化物,从而降低使用性能;寒冷条件下使用的高锰钢常出现脆断现象;在高温或湿磨的条件下腐蚀磨损;在铸造过程中,晶界出现碳化物。

高锰钢爆炸硬化技术研究的开题报告

高锰钢爆炸硬化技术研究的开题报告标题:高锰钢爆炸硬化技术研究一、研究背景高锰钢是一种具有高硬度、高韧性和良好的耐磨性能的钢种,广泛应用于矿山、铁路、建筑等领域。

然而,目前在高强度条件下,高锰钢的加工难度较大,加工后会发生一定程度的软化现象,降低了其使用寿命和耐磨性能。

因此,如何提高高锰钢的硬度和韧性,以及降低其软化现象,成为了当前研究的热点问题。

爆炸硬化技术是一种通过爆炸冲击波作用于材料表面,使其表面形成高压、高温的瞬态状态,从而使表面组织发生相变或变形,从而到达提高材料硬度、韧性的目的。

由于爆炸硬化技术具有成本低、工艺简单、易操作等优势,因此逐渐应用于各种金属材料的表面加工领域。

二、研究目的和意义本研究的目的是探究高锰钢在爆炸硬化技术作用下的表面硬化、耐磨性能及其相应机理,为高锰钢的加工提供新的方法和途径,进一步提高高锰钢的使用寿命和耐磨性能。

三、研究方法和内容(一)研究方法通过文献资料查阅、实验测试和数据分析等方式,研究高锰钢在不同爆炸作用条件下的表面硬化、耐磨性能变化规律;分析爆炸硬化过程中的物理、化学、力学参数的影响因素和作用机理;采用扫描电镜等分析技术对样品的表面微观形貌进行观察和表征,探究表面组织结构和晶粒的变化情况。

(二)研究内容1. 先对高锰钢的组成、特性和加工技术进行综述和分析。

2. 制备高锰钢样品,分别采用激光爆炸和电火花爆炸硬化技术进行处理,分析表面硬度的变化以及耐磨性能的改善情况。

3. 利用扫描电镜等分析技术,观察高锰钢表面微观形貌的变化,研究其表面组织结构和晶粒的变化情况。

4. 对测试结果进行数据分析和统计,总结高锰钢爆炸硬化技术的适用条件、加工结果,提出相应的优化措施和发展方向。

四、研究预期结果通过本研究,预计可以得出以下结果:1. 爆炸硬化技术对高锰钢的表面硬度和耐磨性能具有显著改善效果。

2. 通过对高锰钢表面微观形貌的观察和表征,可以探究表面晶粒的变化情况,以及相应的加工机理。

高锰钢生产工艺

高锰钢(high manganese steel)含锰量在10%以上的合金钢。

1882年第一次获得奥氏体组织的高锰钢,1883年英国人哈德菲尔德(R.A.Hadfield)取得了高锰钢专利。

高锰钢依其用途的不同可分为两大类:(1)耐磨钢。

这类钢含锰10%~15%,碳含量较高,一般为0.90%~1.50%,大部分在1.0%以上。

其化学成分为(%):C0.90~1.50Mn10.0~15.0Si0.30~1.0 S≤0.05 P≤0.10这类高锰钢的用量最多,常用来制作挖掘机的铲齿、圆锥式破碎机的轧面壁和破碎壁、颚式破碎机岔板、球磨机衬板、铁路辙岔、板锤、锤头等。

上述成分的高锰钢的铸态组织通常是由奥氏体、碳化物和珠光体所组成,有时还含有少量的磷共晶。

碳化物数量多时,常在晶界上呈网状出现。

因此铸态组织的高锰钢很脆,无法使用,需要进行固溶处理。

通常使用的热处理方法是固溶处理,即将钢加热到1050~1100℃,保温消除铸态组织,得到单相奥氏体组织,然后水淬,使此种组织保持到常温。

热处理后钢的强度、塑性和韧性均大幅度提高,所以此种热处理方法也常称为水韧处理。

热处理后力学性能为:σb615~1275MPa σ 0.2340~470MPa ζ15%~85%ψ15%~45% aKl96~294J/cm2 HBl80~225高锰钢经过固溶处理后还会有少量的碳化物未溶解,当其数量较少符合检验标准时,仍可使用。

奥氏体组织的高锰钢受到冲击载荷时,金属表面发生塑性变形。

形变强化的结果,在变形层内有明显的加工硬化现象,表层硬度大幅度提高。

低冲击载荷时,可以达到HB300~400,高冲击载荷时,可以达到HB500~800。

随冲击载荷的不同,表面硬化层深度可达10~20mm。

高硬度的硬化层可以抵抗冲击磨料磨损。

高锰钢在强冲击磨料磨损条件下,有优异的抗磨性能,故常用于矿山、建材、火电等机械设备中,制作耐磨件。

在低冲击工况条件下,因加工硬化效果不明显,高锰钢不能发挥材料的特性。

锰钢热处理的最佳硬度

锰钢热处理的最佳硬度

1.淬火处理:淬火是一种快速冷却的热处理方法,可以提高锰钢的硬度和强度。

最佳硬度取决于具体应用,一般来说,硬度在4555HRC(洛氏硬度)之间是常见的要求。

2.回火处理:回火是一种降低锰钢硬度的热处理方法,可以提高其韧性和塑性。

回火温度和时间的选择会直接影响硬度。

通常,回火硬度要根据具体应用进行调整,一般在2040HRC 之间。

3.预负荷处理:预负荷处理是一种应力缓释处理方法,通过施加预先应变来调节锰钢的硬度和强度。

最佳硬度可以根据具体应用来确定,常见的硬度范围为4050HRC。

4.面加工硬化处理:面加工硬化是一种表面处理方法,通过加热和快速冷却来提高锰钢表面的硬度,以增强其耐磨性。

最佳硬度通常在6065HRC之间。

Mn13

2、高锰耐磨钢板也可采用传统的火焰切割。

采用火焰切割时,建议采用切割小车,根据钢板厚度不同,采用不同规格的枪头,燃气

1mm-2.5mm 3mm-5mm 6mm-8mm 10mm-20mm

24500

19500

16500

15500

元/吨 备注 含税不含运费

应用数据

经抛丸机用户使用后的数据如下:钢板试样: 12mm×500mm×1000mm;钢丝切丸直

上海尧率经贸有限公司 地址:上海浦东新区龙居路 1 号龙居大厦 1502 室 021-50350392

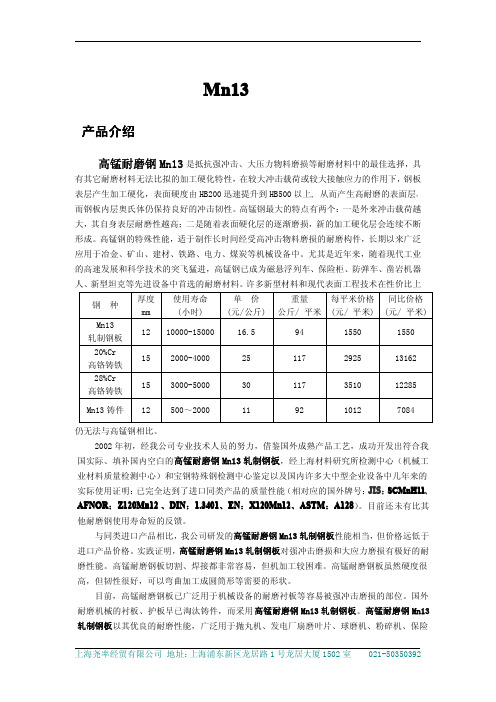

牌号 Mn13

C 0.90-1.0.30-0.80

11.00-14.00

P ≤0.035

单位:% S

≤0.030

牌号 Mn13

抗拉强度 ≥800MPa

机械性能

冲击性能 延伸率

20℃

初始硬度值 (HB)

≥40% ak≥90(J) 200-250

硬化后硬度值 (HB) >300

冷弯 180° 合格

大,其自身表层耐磨性越高;二是随着表面硬化层的逐渐磨损,新的加工硬化层会连续不断

形成。高锰钢的特殊性能,适于制作长时间经受高冲击物料磨损的耐磨构件,长期以来广泛

应用于冶金、矿山、建材、铁路、电力、煤炭等机械设备中。尤其是近年来,随着现代工业

的高速发展和科学技术的突飞猛进,高锰钢已成为磁悬浮列车、保险柜、防弹车、凿岩机器

25

高铬铸铁

117

2925

生产高锰钢的知识梳理

生产高锰钢要知道的知识梳理1奥氏体耐磨高锰钢的两个重要特性奥氏体耐磨高锰钢的两个重要特性是优异的加工硬化能力和高的冲击韧性,经强烈冲击变形后,其表层硬度可从HB170-230提高到HB500-800,而硬化层内侧仍保持为高韧性的奥氏体组织。

因而不仅具有良好的安全可靠性,而且具有较高的抗冲击磨料磨损的能力。

高锰钢在高冲击负荷作用下才能表现出最佳的耐磨性,在此情况下要有良好的冲击韧性。

因此被广泛应用于冶金、矿山、建材、电力和铁路等部门所使用的耐磨件上,如挖掘机铲齿、球磨机衬板、锤式破碎机锤头及衬板、拖拉机履带板和铁路道岔等。

2标准型奥氏体高锰钢标准型奥氏体高锰钢的主要化学成分是碳和锰,经水韧处理后可以获得单一的奥氏体组织。

高锰钢中锰的主要作用是稳定奥氏体组织,在钢中扩大Y相区。

钢中含锰量的选择,主要决定于工况条件、铸件的结构尺寸等几个方面的因素。

厚壁铸件为保证热处理时不致析出碳化物,一般锰的含量高些。

用于强烈冲击条件的高锰钢铸件,含锰量应该高些。

含锰量一定时,适当提高含碳量可以改善耐磨性,但是含碳量超过1.5%时,对耐磨性的影响则不明显。

而且提高含碳量在改善高锰钢耐磨性的同时,会明显降低材料的冲击韧性。

高锰钢在高冲击负荷作用下才能表现出最佳的耐磨性,在此情况下要有良好的冲击韧性。

因此,为了使高锰钢具有较好的耐磨性和冲击韧性的配合,含碳量不宜过高。

M/C=10,可得到较好的强韧性配合。

3高锰钢的不适应性高锰钢优异的耐磨性是建立在加工硬化的基础上,需要在高应力下才能充分加工硬化,但就耐磨件工作条件而言,高应力工况不足,绝大部分都是在中低应力状态下工作,因而高锰钢不易被加工硬化,耐磨性不能充分发挥。

在固溶处理后的水淬过程中受冷却速度的限制,容易析出脆性碳化物,引入脆性相,对于厚大断面工件,心部常常出现碳化物,从而降低使用性能;寒冷条件下使用的高锰钢常出现脆断现象;在高温或湿磨的条件下腐蚀磨损;在铸造过程中,晶界出现碳化物。

高锰钢简介

锰锰最重要的用途就是制造合金----锰钢锰钢的脾气十分古怪而有趣:如果在钢中加入2.5—3.5%的锰,那么所制得的低锰钢简直脆得象玻璃一样,一敲就碎。

然而,如果加入13%以上的锰,制成高锰钢,那么就变得既坚硬又富有韧性。

高锰钢加热到淡橙色时,变得十分柔软,很易进行各种加工。

另外,它没有磁性,不会被磁铁所吸引。

现在,人们大量用锰钢制造钢磨、滚珠轴承、推土机与掘土机的铲斗等经常受磨的构件,以及铁锰锰轨、桥梁等。

高锰钢高锰钢(high manganese steel)是指含锰量在10%以上的合金钢。

高锰钢的铸态组织通常是由奥氏体、碳化物和珠光体所组成,有时还含有少量的磷共晶。

奥氏体组织的高锰钢受到冲击载荷时,金属表面发生塑性变形。

形变强化的结果,在变形层内有明显的加工硬化现象,表层硬度大幅度提高。

低冲击载荷时,可以达到HB300~400,高冲击载荷时,可以达到HB500~800。

随冲击载荷的不同,表面硬化层深度可达10~20mm。

高硬度的硬化层可以抵抗冲击磨料磨损。

高锰钢在强冲击磨料磨损条件下,有优异的抗磨性能,故常用于矿山、建材、火电等机械设备中,制作耐磨件。

在低冲击工况条件下,因加工硬化效果不明显,高锰钢不能发挥材料的特性。

高锰钢极易加工硬化,因而很难加工,绝大多数是铸件,极少量用锻压方法加工。

高锰钢的铸造性能较好。

钢的熔点低(约为14()()℃),钢的液、固相线温度间隔较小,(约为50℃),钢的导热性低,因此钢水流动性好,易于浇注成型。

高锰钢的线膨胀系数为纯铁的1.5倍,为碳素钢的2倍,故铸造时体积收缩和线收缩率均较大,容易出现应力和裂纹。

为提高高锰钢的性能进行过很多合金化、微合金化、碳锰含量调整和沉淀强化处理等方面的研究,并在生产实践中得到应用。

介稳奥氏体锰钢的出现则可较局gao大幅度降低钢中碳、锰含量并使钢的形变强化速度提高,可适用于高和中低冲击载荷的工况条件,这是高锰钢的新发展。

高锰钢按照国家标准分为5个牌号,主要区别是碳的含量,其范围是0.75%-1.45%。

高锰钢锤击提高硬度的标准

高锰钢锤击提高硬度的标准

高锰钢经过锤击可以提高硬度的标准,主要根据以下几个方面进行评估:

1. 打击力度和频率:锤击的力度和频率对高锰钢的硬度提升起着关键作用。

较大的打击力度和适度的频率可以有效地提高高锰钢的硬度。

2. 碎屑形状和尺寸:锤击过程中产生的碎屑形状和尺寸也会影响高锰钢的硬度。

如果碎屑形状均匀且尺寸较小,会增加高锰钢的晶界阻碍和变形硬化等效应,从而提高硬度。

3. 温度控制:在锤击过程中,要注意控制高锰钢的温度。

过高的温度可能导致高锰钢的晶界溶解,减少硬度提升效果。

4. 锤头材质和形状:锤头的材质和形状也会对高锰钢的硬度提升起到一定影响。

较硬的锤头材质和合适的形状可以增加锤击力度,从而提高高锰钢的硬度。

需要注意的是,在进行锤击以提高高锰钢硬度之前,需要进行试验验证,确保锤击工艺对于具体的高锰钢合金具有硬度提升的效果。

高锰钢切削要素与刀具使用

高锰钢切削要素与刀具使用切削高锰钢如何选择刀具材料1、高锰钢的类别与性能锰含量约为11%~18%的钢称高锰钢。

常用的铸造高锰钢ZMn13的化学成分为:Mn含量11%~14%,c含量1.0%~1.4%,Si含量0.3%~1.0%,P含量<0.03%,S含量<0.05%。

可分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢。

高锰钢是一种耐磨钢,经过水韧处理的高锰钢可以得到较高的塑性和冲击韧性。

高锰钢具有很高的耐磨性,虽然它的硬度只有HB210,但它的屈服点σs较低,只有σb的40%,因此具有较高的塑性和韧性。

高锰钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象,钢被剧烈强化,硬度显著提高,可达HB450~550,因此有了较高的耐磨性。

2、高锰钢的切削加工性能(1)加工硬化严重:高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200~220,加工后表面硬度可达HB450~550,硬化层深度0.1~0.3 mm,其硬化程度和深度要比45号钢高几倍。

严重的加工硬化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

(2)切削温度高:由于切削功率大,产生的热量多,而高锰钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min时,高锰钢的切削温度比45号钢高200℃~250 ℃,因此,刀具磨损严重,耐用度降低。

(3)断屑困难:高锰钢的韧性是45号钢的8倍,切削时切屑不易拳曲和折断。

(4)尺寸精度不易控制:高锰钢的线膨胀系数与黄铜差不多,在高的切削温度下,局部产生热变形,尺寸精度不易控制。

切削高锰钢时,应先进行粗加工,工件冷却后再进行精加工,以保证工件的尺寸精度。

3、切削高锰钢时各种刀具材料的特点高锰钢属难加工材料,对刀具材料要求较高。

一般来说,要求具材料红硬性高、耐磨性好,有较高的强度、韧性和导热系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高锰钢加工硬化

严伟林,方亮,郑战光

(1.广西大学机械工程学院,广西南宁530004;2.西安交通大学金属材料强度国家重点实验

室,陕西西安710049)

摘要:利用传统的喷丸技术对高锰钢表面喷丸处理,研究材料表层的组织结构特征。结果表

明,纳米晶的演化,通过奥氏体粗晶内部位错增殖、湮灭和重组、位错缠结逐渐向位错胞过

渡;应变量和应变速率的增加,诱发机械孪生,单系孪晶逐渐向多系挛晶过渡;同时多系孪

晶之间的交割作用使晶粒尺寸不断细化;晶粒在位错运动和机械孪生的重复作用下,最终形

成等轴状、取向呈随机分布的纳米晶组织。喷丸处理高锰钢表层明显强化。随层深减小,硬

度急剧增加。高锰钢表层的加工硬化主要是由于晶粒细化、位错硬化和孪晶硬化。而与相变

硬化无关.

关键词:高锰钢:喷丸:纳米晶;加工硬化

Work Hardening of High Manganese Steel

YAN Wei-lin, FANG Liang, ZHEN Zhan-guang

(1. College of Mechanical Engineering, Guangxi University, Nanning Guangxi 530004, China; 2.

State Key Laboratory for Mechanical Behavior of Materials; Xi' an jiaotong University; Xi' an

710049, China)

Abstract: The high manganese steel was processed by the conventional shot peening technology,

and the surface microstructure was characterized. The results st-ow that the nanocrystal is evolved

by the transition from the dislocation multiplication, annihilation and recombination, dislocation

tangle in the coarse austenite to the dislocation cellar, the transition from mechanical twinning

and single twin induced by the increment of strain and strain rate to multiple twins, and the

progressive refinement due to the intersection among multiple twins. Finally the equaixed

nanocrytal with a random distribution is finally formed by the repeatable interaction of dislocation

motion and mechanical twinning. The surface harness is strengthened obviously after shot peening.

With decrease in the depth, the hardness increases sharply. The work hardening on the surface

of high manganese steel is mainly caused by the grain refinement, dislocation hardening and twins

hardening, which is independent of phase transformation

Key words: High manganese stee; Shot peening Narocrystal; Work hardening

4 结论

(1)利用传统喷丸处理工艺可以在高锰钢上获得一定厚度的纳米晶结构表层。由表面

到约20 μm深度形成纳米晶。在20~100 μm范围内,显微组织由位错胞、高密度形变

孪晶和高密度位错组成。在100~400 μm范围肉。属于过渡区域。

(2)奥氏体粗晶内部通过位错增殖、湮灭和重组,位错缠结逐渐向位错胞过渡。应变

量和应变速率的增加诱发机械孪生。单系孪晶逐渐向多系孪晶过渡。孪晶调整晶粒的取向,

使塑性变形以位错方式进行,同时多系孪晶之间的交割作用可以把晶粒尺寸不断细化。孪晶

系的增多与多重孪晶重复强度的增大导致晶粒尺寸进一步减小。晶粒在位错运动和机械孪生

的重复作用下,最终形成等轴状、取向呈随机分布的纳米晶组织。

(3)喷丸处理高锰钢表层明显强化。随层深的减小硬度急剧增加。样品表层的加工硬

化主要是由于晶粒细化、位错硬化和孪晶硬化,而与相变硬化无关。