杭汽汽轮机安全联锁控制系统的基本构成

汽轮机调速系统的组成和工作原理

汽轮机调速系统的组成和工作原理1.信号采集与处理单元:主要负责采集汽轮机转速、负荷、温度等信号,并进行处理与计算,产生控制信号。

2.控制阀系统或喷油系统:根据信号采集与处理单元的输出信号,控制汽轮机进气量、蒸汽流量或燃油喷射量,从而调节汽轮机的转速。

3.调速器:用于调整调速系统的参数、控制模式和条件,通过切换不同模式和参数,实现不同工况下汽轮机的稳定运行。

4.速度控制器:负责测量汽轮机的转速,并将实际转速与设定转速进行比较,产生控制信号,用于调节控制阀或喷油系统。

5.负荷控制回路:用于监测汽轮机负荷变化,并根据负荷需求调整汽轮机的转速。

6.功率调节回路:通过测量汽轮机输出功率,与设定功率进行比较,并根据偏差调整汽轮机控制阀或喷油系统,以实现功率的稳定调节。

1.初始状态下,汽轮机启动后,控制阀或喷油系统关闭,转速较低。

2.信号采集与处理单元采集汽轮机转速信号,并与设定转速信号进行比较,产生偏差信号。

3.速度控制器接收偏差信号,并产生控制信号,将其发送给控制阀或喷油系统。

4.控制阀或喷油系统根据控制信号的大小,调节汽轮机的进气量、蒸汽流量或燃油喷射量,使转速逐渐接近设定转速。

5.速度控制器持续监测转速,并根据实际转速与设定转速的偏差,调整控制信号的大小,继续调节控制阀或喷油系统,以达到维持设定转速的目标。

6.同时,负荷控制回路和功率调节回路检测并调节负荷和功率,以确保汽轮机在稳定工况下工作。

需要注意的是,汽轮机调速系统的设计和运行需要具备高度的稳定性和可靠性,因为汽轮机工作时可能面临负荷变化、突然断电或故障等情况,调速系统的响应速度和精度对汽轮机的工作性能和安全运行至关重要。

因此,在设计调速系统时,需要充分考虑系统的鲁棒性、故障检测和容错能力等因素。

汽轮机系统构成与运行基础知识

汽轮机系统构成与运行基础知识一、汽轮机级的工作原理1.汽轮机是以蒸汽为工质的将热能转变为机械能的旋转式原动机。

2.汽轮机的分类:按工作原理分(冲动式和反动式)、按热力特性分、按主蒸汽压力分。

3.汽轮机的型号:(手抄例子)汽轮机型式代号:N凝汽式.B背压式.C一次调整抽气式.CC两次调整抽气式.CB抽泣背压式.CY船用.Y移动式.HN核电汽轮机.4.汽轮机是将工质的热能转变成动能,再将动能转变成机械能的一种热机。

多级汽轮机由若干个级构成,而每个级就是汽轮机做功的基本单元,级是由喷管叶栅和与之相配合的动叶栅所组成。

5.无膨胀的动叶通道中,气流在动叶汽道内部膨胀加速,而只随汽道形状改变其流动方向,汽流改变流动方向对汽道所产生的离心力,叫做冲动力,这是蒸汽所做的的机械功等于它在动叶栅中动能的变化量,这种级叫做冲动级。

6.蒸汽在动叶汽道内随汽道改变流动方向的同时仍继续膨胀、加速,加速的汽流流出汽道时,对动叶栅将施加一个与汽流流出方向相反的反作用的力,这个作用力叫做反动力,依靠反动力做功的级叫做反动级。

7.级的反动度Ω:它等于蒸汽在动叶栅中膨胀时的理想比焓降和整个级的滞止理想比焓降之比。

8.冲动级的四种形式:纯冲动级,带反动度的冲动级,复速级,反动级(Ωm=0.5)。

9.随着喷管被压的降低,斜切部分的膨胀程度不断增大,当蒸汽的膨胀充满整个斜切部分时,即斜切部分的膨胀能力用完时,则喷管的膨胀达到了极限,此时的工况称为喷管的膨胀极限工况,此时喷管的压比称为极限压比ε1d。

10.达到极限膨胀后,若继续降低喷管背压,汽流一部分膨胀将发生在斜切部分之外(即口外膨胀),称为膨胀不足。

11.轮周功率:单位时间内周向力F u在动叶片上所做的功称为轮周功率。

(衡量级内蒸汽流动过程中能量转换程度的重要指标,不是最终指标)12.汽轮机级的轮周效率是指1kg/s蒸汽在级内所做的轮周功P u1与蒸汽在该级中所具有的理想能量E0之比。

汽轮机的联锁和保护操作规程

汽轮机的联锁和保护操作规程1. 汽轮机具有下列保护装置1.1超速保护1.1.1 DEH中设计了103%超速(OPC)和110%~112%机械超速跳闸。

1.1.2 103%超速保护:汽机任何情况下转速超过3090r/min时,OPC电磁阀动作,调门立刻关闭,保持数秒或转速降低到3000r/min后重新打开。

103%超速保护动作只关调门。

1.1.3 110%~112%机械超速跳闸保护:转速超过3300~3360r/min时,机械撞击子在离心力的作用下飞出,使保安系统动作,关闭主汽门、调门,联关各段抽汽逆止门。

1.2 低油压保护:1.2.1 调速油压低于1.76MPa时联起调速油泵。

1.2.2 润滑油压低于0.07MPa时,发出报警信号;润滑油压低于0.055MPa时联交流润滑油泵;润滑油压低于0.04MPa时联直流润滑油泵;润滑油压低于0.03MPa时跳机;润滑油压低于0.02MPa时联跳盘车。

1.3 轴向位移大保护:当轴向位移达-1.0mm或1.0mm时,发出报警信号;当轴向位移达-1.5mm或1.5mm时,保护动作,主汽门、调速汽门、抽汽逆止门关闭。

1.4.轴承温度高保护:轴承回油温度达65℃时,发出报警信号;轴承回油温度达75℃时,保护动作,主汽门、调速汽门、抽汽逆止门关闭。

1.5差胀保护:当相对差胀达-1mm或2.0mm时,发出报警信号;当相对差胀达-2.0mm或3.0mm时,保护动作停机。

1.6 低真空保护:当排汽真空低于-86.0KPa时,发出报警信号;当排汽真空低于-67.0KPa时,跳机。

1.7 就地手打按钮:当出现异常情况时,手打停机按钮,泄掉附加安全油使危急遮断滑阀动作停机。

1.8 发电机差动保护:当发电机内部发生故障时,发电机差动保护动作,汽机跳闸。

1.9轴振动大保护:当轴承振动值达0.17mm时,发出报警信号;当轴承振动值达0.26mm时,保护动作。

1.10 远方紧急停机按钮:当机组出现其他异常情况时,手击紧急停机按钮,关自动主汽门和调速汽门。

汽轮机联锁保护要求及控制系统设计原理

3 汽 轮 机 本 体 总 重 0

最 低 3 1 .4

5 8

】 5

l 9

3

主 气 , 前 蒸 汽 温 度 J

( ) ℃

45 3

最高 45 4

汽 轮 机 上 半 总 重 ( 同 隔 板 连

3 】

上半等 ) 汽 轮 机 下 半 总 重 ( 同 隔 板 连 下 半等 )

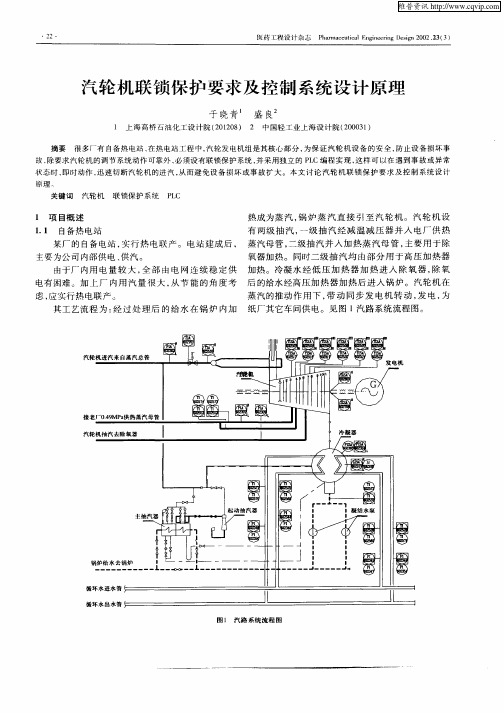

故, 除要 求 汽 轮 机 的调 节 系 统 动 作 可 靠 外 , 须 设 有 联 锁 保 护 系 统 , 采 用 独 立 的 P C编 程 实 现 , 样 可 以 在 遇 到 事 故 或 异 常 必 并 L 这 状 态 时 , 时 动 作 , 速 切 断 汽 轮 机 的进 汽 , 而 避 免 设 备 损 坏 或 事 故 扩 大 。本 文 讨 论 汽 轮 机 联 锁 保 护 要 求 及 控 制 系 统 设 计 即 迅 从

过临 界转 速 时 轴 承处 允 许 最 大 振 动 汽 轮 机 中 心 高 ( 运 转 平 距 台)

( rm) n ( rl) ti l , i () t

() t

0 1 .0

70 5

主 气 门 前 蒸 汽 压 力

( a MP )

34 .3

最 高 3 6 .3

序 号 2 0

2 l

名 称 汽 轮 机 单 个 转 子 临界 转 速

额 定 工 况 排 汽 压 力

单位 (/ i) rr n a

( P ( ) k aa )

数 值 l3 40

6

电没备 , 于联 片供 热 或炼 油 、 工 、 用 化 轻纺 、 纸 等行 造

业 的大 中型 企业 中 自备 热 电 站 , 以提 供 电力 和提 高 供热 系统 的 经 济性 。 汽轮 机 在 一 定 范 围 内 , 负荷 与 热 负 荷 能 够 调 电

DEH简介

DEH简介一、deh调节系统的组成deh系统由汽轮机控制系统、安全系统、监视系统三部分组成。

汽轮机控制系统的任务是实现汽轮机的转速/负荷调节,是deh系统的最主要部分;汽轮机安全系统的任务就是同时实现汽轮机的维护停水以及维护试验、阀门试验等功能;汽轮机监视系统的任务则是实现对汽轮机转速、振动、轴向位移、蒸汽温度/压力、汽轮机金属温度等一些重要参数的测量、监视功能。

?汽轮机组的转速和负荷是通过改变主汽阀和调节汽阀的位置来控制的。

汽轮机控制系统deh将要求的阀位信号送至伺服油动机,并通过伺服油动机控制阀门的开度来改变进汽量。

deh接受来自汽轮机组的反馈信号(转速、功率、主汽压力等)及运行人员的指令,进行计算,发出输出信号至伺服油动机。

二、升速控制输出功率闭环控制就是deh的基本掌控功能,其中存有输出功率取值掌控逻辑、冷机掌控逻辑、临界输出功率辨识与掌控逻辑、闯红灯试验掌控逻辑等。

在巴韦县过程中,deh将输出功率取值与测距模件收集至的实际输出功率展开比较,如果存有偏差,输出功率pi调节器便产生一个阀位指令,电液转换器掌控调节汽门上开度出现发生改变,并使汽轮机实际输出功率逐渐与取值值成正比,消解输出功率偏差。

?deh控制系统具备自动和手动两种巴韦县方式。

自动巴韦县就是指deh根据高压内缸金属温度自动从冷态、温态、热态或冰冻态四条巴韦县曲线中挑选适当的再升速率,并自动确认低速暖机和中速暖机的输出功率及冷机逗留时间,自动冲临界,直到3000rpm定速。

手动升速是指运行人员根据经验自行判断机组的温度状态,然后通过操作员站设定目标转速和目标升速率。

当运行人员设定的目标转速接近临界转速区时,deh程序将自动跳过临界区,即运行人员无法将目标转速设定在临界区内。

手动升速时低速和中速暖机点及暖机时间由运行人员决定。

自动和手动升速可根据需要随时进行切换。

加装了三个测距接收器,三路输出功率测量信号经测距模件内部三挑选二逻辑处置后,获得deh所需的输出功率意见反馈信号。

汽轮机组联锁、保护整定值及功能说明

汽轮机组联锁、保护整定值及功能说明一.汽轮机主保护二.DEH联锁保护1.EH油温联锁(发讯元件:温度控制器)油温升至54℃,冷却水出水电磁阀打开油温升至55℃,冷却泵自启动油温降至38℃,冷却泵自停油温降至35℃,冷却水出水电磁阀关闭2.油位联锁EH油箱油位:560mm 高Ⅰ值报警(油位开关71/FL1)430mm 低Ⅰ值报警(油位开关71/FL2)300mm 低Ⅱ值报警(油位开关71/FL1)200mm 串300mm证实跳机(油位开关71/FL2)3.低油压联锁(63MP)EH油压≤11.2MPa,备用EH油泵自投,(打开20/MPT试验电磁阀或就地打开其旁路门,则备用EH油泵自启动)。

4.OPC保护:(当带部分负荷小网运行时,该保护不要求动作)(发讯设备:OPC板)其任一条件a.汽轮机转速≥103%,额定转速(即3090rpm)(转速探头,3取2)b.机组甩负荷≥30%,额定负荷时,发电机跳闸。

(BR和IEP>30% 3取2)满足,OPC电磁阀动作,调门快关,机组转速降至3000rpm以后,调门开启,维持空转。

5.MFT RUN BACK:其任一条件a.机组额定参数,额定负荷运行,锅炉MFT动作(降负荷速率为67MW/min)b.发电机失磁保护动作(降负荷速率为135MW/min)满足,机组从额定负荷125MW,自动快降至27MW。

三.其他主要保护1.发电机断水保护:当发电机转子或定子进水流量降至5t/h,同时进水压力降至0.05MPa 或升至0.5MPa时,延时30秒保护动作,使发电机油开关跳闸、同时主汽门、调门、抽汽逆止门关闭。

(流量孔板和电接点压力表)2.抽汽逆止门保护,当主汽门关闭或发电机油开关跳闸时,通过联锁装置使抽汽逆止门电磁阀动作,气控关闭1-5级抽汽逆止门。

3.高加水位保护(电接点水位计)a.当#1、#2高加水位高至Ⅰ值(550mm加650mm),高加危急疏水门自动打开;b.当#1高加水位高至Ⅱ值(650mm加850mm),报警保护动作,关闭#1高加进水门、1-2级抽汽逆止门及电动门,给水自动走旁路。

汽轮机数字电液控制系统的组成及功能课题课件

案例二

1 2 3

控制系统组成

该核电站采用数字电液控制系统,主要由控制器 、伺服阀、传感器和执行器等组成。

控制功能

该系统实现了对汽轮机的压力、温度、流量等关 键参数的监控与控制,确保了核电站的安全稳定 运行。

优点

数字电液控制系统具有高精度、高可靠性、易于 维护等优点,提高了核电站的能源利用效率,同 时降低了人员操作风险。

数据采集:实时采集汽轮机的各种运行 数据,如转速、温度、压力等,为运行 人员提供参考。

自动控制:根据预设的参数和条件,自 动控制汽轮机的启动、停止和运行。

保护功能:在汽轮机发生故障时,及时 发出警报并采取相应的措施,保护设备 和人身安全。

02

汽轮机数字电液控制系 统硬件组成

汽轮机本体

转子

转子是汽轮机的核心部件,由一 组排列成圆形的叶片和中心轴组 成,叶片将蒸汽的热能转化为转 子的机械能。

案例三

控制系统组成

该化工厂采用数字电液 控制系统,主要由控制 器、伺服阀、传感器和 执行器等组成。

控制功能

该系统实现了对汽轮机 的转速、压力、温度等 关键参数的监控与控制 ,确保了化工厂的生产 线稳定运行。

优点

数字电液控制系统具有 高精度、高可靠性、易 于维护等优点,提高了 化工厂的生产效率,同 时降低了设备故障率。

静子

静子是汽轮机的固定部分,包括 汽缸、进汽阀、排汽阀、轴承座 等,静子和转子之间通过轴承固 定。

汽轮机控制系统

转速控制

通过控制进汽阀的开度和蒸汽流量,控制汽轮机 的转速。

负荷控制

通过控制进汽阀的开度和蒸汽流量,控制汽轮机 的输出功率。

温度控制

通过控制蒸汽温度,防止汽轮机过热。

关于汽轮机控制系统的优化设计

关于汽轮机控制系统的优化设计汽轮机控制系统是汽轮机运行的重要组成部分,它的优化设计能够提高汽轮机的运行效率、安全性和经济性。

1. 汽轮机控制系统的基本原理汽轮机控制系统主要包括:燃烧控制系统、蒸汽调节系统、负荷调节系统和保护系统等。

燃烧控制系统负责调节燃气量以控制汽轮机的负荷;蒸汽调节系统负责调节汽轮机的蒸汽流量以维持恒定的转速;负荷调节系统负责调节汽轮机的负荷以满足电网的需求;保护系统负责监控汽轮机的运行状态,及时发现故障并采取相应的保护措施。

2. 汽轮机控制系统的优化设计目标汽轮机控制系统的优化设计的目标是:提高汽轮机的运行效率,减少能源的消耗;提高汽轮机的安全性,减少事故的发生;提高汽轮机的经济性,降低运行成本。

3. 汽轮机控制系统的优化设计方法汽轮机控制系统的优化设计方法有:基于模型的优化设计方法、基于仿真的优化设计方法和基于数据驱动的优化设计方法。

基于模型的优化设计方法是通过建立汽轮机的数学模型,根据优化目标和约束条件,运用数学优化方法求解最优控制策略。

这种方法具有较高的精度和可靠性,但需要较多的计算资源和模型参数。

基于仿真的优化设计方法是通过使用仿真软件对汽轮机运行的各种模式进行模拟,比较不同参数组合下的运行结果,找到最优参数组合。

这种方法能够有效地评估不同参数对汽轮机性能的影响,但可能存在模型与实际情况不完全吻合的问题。

基于数据驱动的优化设计方法是通过采集汽轮机运行数据,利用数据挖掘和机器学习算法,建立汽轮机的辨识模型,根据优化目标进行参数调整。

这种方法能够更好地考虑实际运行情况和系统的非线性特性,但需要充分的数据支持和较复杂的模型训练过程。

4. 汽轮机控制系统的优化设计措施实施汽轮机控制系统优化设计需要采取一系列措施,包括调整汽轮机的运行方式,改进控制系统的结构和算法,优化参数配置等。

调整汽轮机的运行方式可以通过优化汽轮机的负荷分配和启停策略,使汽轮机在不同负荷条件下运行在最佳效率点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

杭汽汽轮机安全联锁控制系统的基本构成

空压机是我公司大氮肥系统的龙头, 在氮肥项目中采用杭州汽轮机厂的汽轮机作为空压机的驱动设备, 汽轮机由于是高速运转的设备,且做工功率及自身体积均比较巨大, 因此对于汽轮机的安全运行就需要很多检测元件和保护系统的参与。

系统的组成及特点如下。

艾默生DELTAXDCS系统是这个联锁控制系统的核心,大多数的联锁逻辑关系和联锁执行指令都是由它发出的。

所有检测元件产生的联锁信号均要送至DCS卡件,由主处理器进行逻辑运算后把最终联锁跳车信号由DC卡件送至跳车电磁阀,引起汽轮机速关阀关闭完成联锁跳车。

轴瓦温度检测系统: 汽轮机的轴瓦温度均带有高高联锁。

温度检测的一次元件使用内埋式PT100铂热电阻,电阻信号送至DCS机柜内的温度变送器,由温度变送器将其转化为4mA-20mA 直流信号送至DCS AI 卡件, 经处理器运算后用于显示温度, 并根据工艺要求设置相应的联锁报警值作为联锁报警的信号源。

振动位移检测系统: 汽轮机振动探头在汽轮机的两端各有两个, 安装角度是垂直于汽轮机轴向安装。

位移探头安装于汽轮机的一侧, 安装角度是平行于汽轮机轴向安装。

振动和位移探头送出的信号由BENTLY 公司的3500相应的卡件采集,通过通讯卡件和DCS通讯,在DCS 上显示相应点的振动和位移数值。

通过3500

组态实现逻辑关系和开关量的输出, 我公司就是将相应两个探头的高高联锁值做了二选二的逻辑运算通过开关量卡件的某一通道送出这一联锁信号给DCS触发联锁。

润滑油压低低联锁: 润滑油压过低将会造成转动设备由于缺少足够的润滑对机器造成损害,润滑油压由变送器输出模拟信号至DCS用于显示润滑油压力并参与润滑油压的调节。

润滑油压低

低联锁则采用可靠性更高的压力开关来提供联锁所需的开关量信号,润滑油压有三个压力开关, 这三个开关采用三选二的逻辑关系输出联锁信号。

控制油压低低联锁: 控制油压过低会使调速阀无法正常工作。

控制油压低低联锁采用压力开关提供联锁信号。

汽轮机排气压力高高联锁:汽轮机排气压力过高时, 相当于真空度下降, 会使蒸汽进入汽轮机受阻,同时使排气温度过高对汽轮机产生不利影响。

抽气压力由变送器提供模拟量的显示。

用于联锁的是三个压力开关, 采用三选二的逻辑组态触发联锁。

505转速控制系统内部组态的联锁:首先505 作为调速控制的系统的核心还兼有超速保护的功能,通过系统内部的设定, 当转速检测值高于内部设定值时输出联锁信号。

第二个联锁是转速失效联锁,505 接受汽轮机转速发讯盘上固定的两个转速探头的信号,当某一个转速探头失效的时候它会报警, 并按照正常的那个转速探头提供的转速数据继续提供转速控制, 当两个转速探头

均失效时,505 输出跳车信号。

第三个联锁使一个组合条件的联

锁, 叫做调速阀高阀位低转速跳车,具体描述是当调速阀阀位大于30%,而转速小于五百转时跳车, 这是防止汽轮机开车时卡住或动作不畅, 阀位开的过大,汽轮机可能会受到突然地冲击而造成损害,所以在这里高阀位和低转速是必须同时存在的条件, 任何

单独的条件都不会触发联锁。

203超速保护系统: 汽轮机为了系统的安全,防止发生超速对机组及其他人身设备的损害,采用了WOODWA公司的203超速保护系统对汽轮机实行超速保护。

203 接受来自汽轮机转速发讯盘上安装的三个转速探头的信号, 分别接到独立的三个检测模块, 经过组态设置超速保护数值, 联锁输出在系统内部采用三选二的逻辑方式, 当系统内三个模块中的两个及以上模块的转速值超过组态设定值时,系统输出联锁信号给DCS引发跳车。

我公司联锁系统曾经出现过的问题及相应的修复方案如下。

轴瓦温度热电阻的损坏造成误跳车: 空压机开车时间不长, 就连续发生了几次由于热电阻损坏而造成的误跳车。

后来我们首先通过对温度变送器的组态, 是温度变送器在接收到断路、短路、接地等热电阻故障信号时, 温度变送器输出最低值, 由于我们的温度联锁是高高联锁, 所以在热电阻故障时输出最低值不会触发联锁。

同时我们又对同一瓦块上的两个热电阻的温度采用二选二的联锁方式输出, 更大大减少了由于某一个热电阻本体损坏造成的系统误跳车的影响。

505和DCS间跳车联系信号断线造成系统误跳车:在空压机运转过程中曾经有一次是因为505给DCS勺联锁信号电缆断线造成系统误跳车。

后来我们将505 跳车联锁的信号并联了一路出来同时送给DCS

而DCS采用了两个独立的DI卡件分别就收这两个信号,同时把这两个信号按二选二勺逻辑关系进行组态, 这样如果有其中的一路由于断线或者虚接误送出联锁信号也不会触发跳车。

预防电源故障引起误跳车:原来的505是单电源供电,现采用两路独立的电源同时压接在505供电的端子排上同时供电,防止某一路断电引起跳车。

3500原本是双路供电,但由于是一路电源通过端子排分接给两个电源模块, 如果总电源发生供电故障同样影响系统安全, 现在是使用两路总电源分别给两个供电模块供电, 很大程度上提高了系统的安全和稳定。

预防3500失电后输出跳车信号:在3500组态上实现断电和带点状态下继电器的状态保持一致不翻转。

这样,当3500意外失电时,离散量输出的状态保持原样,不会触发跳车。

而同时DCS上显示振动位移的数据会失灵, 引起工艺操作人员的注意, 及时通知仪表维护人员到场处理。

但振动位移的数据一般没有直接参与调节模块的调节和输入, 所以不会对系统调节直接造成影响。

汽轮机是空压机的驱动设备, 它的安全稳定运行至关重要, 按照以上设计的联锁控制系统一方面提供了汽轮机安全稳定运行的基本条件, 同时根据设计经验和日常维护出现的问题, 对系统进行必要的优化, 使其更好的为系统运行提供保障。