磷化工艺流程图

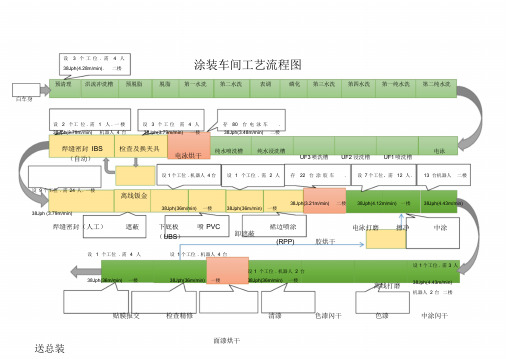

涂装车间工艺流程图

设 3 个工位. 需 4 人38Jph(4.28m/min). 二楼涂装车间工艺流程图预清理洪流冲洗槽预脱脂脱脂第一水洗第二水洗表调磷化第三水洗第四水洗第一纯水洗第二纯水洗白车身设 2 个工位. 需 1 人. 一楼设 3 个工位需 4 人存80 台电泳车.38Jph(3.79m/min) 机器人4台38Jph(3.79m/min) 一楼38Jph(3.48m/min) 二楼焊缝密封IBS (自动)检查及换夹具电泳烘干纯水喷洗槽纯水浸洗槽电泳UF3 喷洗槽UF2 浸洗槽UF1 喷洗槽设1 个工位. 机器人 4 台设 1 个工位. 需 2 人存22 台涂胶车. 设7 个工位。

需12 人. 13 台机器人二楼设9 个工位. 需24 人. 一楼离线钣金38Jph(3.21m/min) 二楼38Jph(4.12m/min) 一楼38Jph(4.43m/min)38Jph(36m/min) 一楼38Jph(36m/min) 一楼38Jph (3.79m/min)焊缝密封(人工)遮蔽下底板(UBS)喷PVC 裙边喷涂卸遮蔽(RPP) 胶烘干电泳打磨擦净中涂设 1 个工位. 需 4 人设 1 个工位. 机器人4台设1 个工位. 需3人设1个工位. 机器人2台38Jph(36m/min) 一楼38Jph(36m/min) 一楼38Jph(36m/min) 一楼离线打磨38Jph(4.43m/min)机器人 2 台二楼贴膜报交检查精修清漆色漆闪干色漆中涂闪干面漆烘干送总装设 4 个工位. 需 4 人设8 个工位. 需15 人存65 台面漆车二楼15 台机器人二楼17 台机器人二楼38Jph(4.12m/min )一楼38Jph(4.12m/min )一楼38Jph(3.48m/min) 38Jph(4.43m/min) 38Jph(4.43m/min)。

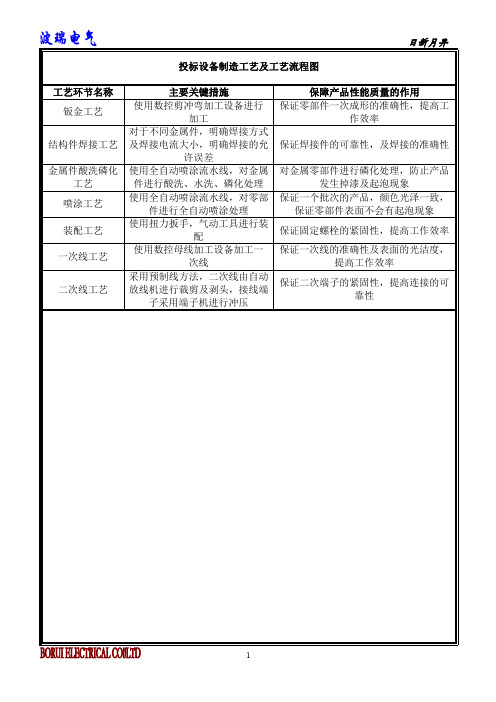

成套设备制造工艺及工艺流程图

配 使用数控母线加工设备加工一

次线 采用预制线方法,二次线由自动 放线机进行裁剪及剥头,接线端

子采用端子机进行冲压

保障产品性能质量的作用 保证零部件一次成形的准确性,提高工

作效率

保证焊接件的可靠性,及焊接的准确性

对金属零部件进行磷化处理,防止产品 发生掉漆及起泡现象

保证一个批次的产品ຫໍສະໝຸດ 颜色光泽一致, 保证零部件表面不会有起泡现象

保证固定螺栓的紧固性,提高工作效率

保证一次线的准确性及表面的光洁度, 提高工作效率

保证二次端子的紧固性,提高连接的可 靠性

1

日新月异

2

日新月异

投标设备制造工艺及工艺流程图

工艺环节名称 钣金工艺

结构件焊接工艺 金属件酸洗磷化

工艺 喷涂工艺 装配工艺 一次线工艺

二次线工艺

主要关键措施 使用数控剪冲弯加工设备进行

加工 对于不同金属件,明确焊接方式 及焊接电流大小,明确焊接的允

许误差 使用全自动喷涂流水线,对金属 件进行酸洗、水洗、磷化处理 使用全自动喷涂流水线,对零部

电泳工艺流程图解

序号 8 9 10 11 12 13

工序名称 水洗 打磨 水冲洗 电泳 水冲洗 烘干

工艺要求 水质不浑浊,清洗时间视工件而定,清洗干净为止,一般4—6分钟。 工作表面无突出颗粒及焊斑。 水质不浑浊,清洗时间视工件而定,清洗干净为止,一般2—4分钟。每天生产前须 更换纯水,以保证水的电导率。 电压:100—200V;固体份:14—16;电导率:900—1400;PH:5.6—6.4;时间: 2—3分钟;温度:28℃。 水质不浑浊,清洗时间视工件而定,清洗干净为止,一般2—4分钟。 固化温度:200—225℃,时间:30分钟。 温度高或时间长会使工件表面发黄,相反则工件表面发暗,未烘干透。

浙江玉环海鹰机械有限公司

电泳工艺流程图解

序号 液体状态

②

上层白 下层暗红

③

浮油

④

谈黑色

⑤

淡黄色

⑥

红黄色

⑦

白色

⑧

黑色

⑨

人工水冲 刷

⑩

清水

13

加温烘干

工序名称

脱脂

(除油粉)

→

水洗

(清水)

→

酸洗

(脱脂剂)

→

综合水洗

(纯碱)

→

表调

(表调粉)

→

磷化

(磷化液、 促进剂)

→

水洗

(清水)

→

打磨

→

水冲洗

(纯水)

烘干

↑ 预脱脂

(除油粉)

↘ 电泳

(黑色涂料)

↑

工序名称 序号 液体状态

→

水冲洗

①

上层白 下层暗红 注明:方框为虚线的工序按常规须设置,但本司场地所限,故Biblioteka 消3个间中的水洗工序。11

钢铁件磷化-氧化复合处理工艺及膜层性能

钢铁件磷化-氧化复合处理工艺及膜层性能陈治良;瞿章林【摘要】A novel conversion treatment for iron and steel parts was developed by combining the phosphating and two-step oxidation processes. The phosphating bath composition and process conditions are as follows: zinc dihydrogen phosphate 30-40 g/L, zinc nitrate 90-120 g/L, manganese nitrate 10-20 g/L, total acidity 80-90, free acidity 2-3, normal temperature, and time 10 min. The first oxidation is carried out in a bath containing NaOH 550-600 g/L and NaNO2 100-150 g/L at temperature 130-150 °C for 25-35 min. The secondary oxidation is carried out in a bath containing NaOH 600-650 g/L and NaNO2 150-200 g/L at temperature 135-140 °C for 25-35 min. The obtained composite film is smooth, thick and corrosion resistant (even after being abraded for a long time), having both advantages of phosphating film and oxidation film.%将钢铁件磷化与氧化(双槽)两大工艺结合起来,开发了一种新型转化膜生产工艺.磷化液配方和工艺条件为:磷酸二氢锌30 ~ 40 g/L,硝酸锌90 ~ 120 g/L,硝酸锰10 ~ 20 g/L,总酸80 ~ 90点,游离酸2 ~ 3点,常温,时间10 min.第一槽氧化液配方和工艺条件为:NaOH 550 ~ 600 g/L,NaNO2100 ~ 150 g/L,温度130 ~ 150 °C,时间25 ~ 35 min.第二槽氧化液配方和工艺条件为:NaOH 600 ~ 650 g/L,NaNO2150 ~ 200 g/L,温度135 ~ 140 °C,时间25 ~ 35 min.该复合转化膜具备磷化膜与氧化膜的优点,平整光滑,厚而耐腐蚀,经过长久磨损后依旧耐腐蚀.【期刊名称】《电镀与涂饰》【年(卷),期】2018(037)003【总页数】4页(P133-136)【关键词】钢铁;磷化;氧化;耐磨性;耐蚀性【作者】陈治良;瞿章林【作者单位】重庆长安工业(集团)有限责任公司,重庆 401120;重庆长安工业(集团)有限责任公司,重庆 401120【正文语种】中文【中图分类】TG174.4磷化与氧化是钢件生产中常采用的两大工艺。

喷涂作业指导书

编 制

审 核

批 准

编制日期 生效日期

2005 年 4 月 1 日 2005 年 4 月 15 日

XXXXXX 有限公司 作业指导书

脱 脂 水 洗

文件编号

XXXXXX

A / 0 共 14 页 第 3 页

表 调 磷 化

喷涂作业指导书

酸 洗 水 洗 中 和

版 次 号 页

水 洗

次

吹 干

3.2.磷化处理池分布 热 水 池 水 洗 池 磷 化 池 表 调 池 表 调 池 水 洗 池 中 和 池 水 洗 池 硫 酸 池 硫 酸 池

4.2 环氧粉末固化条件: 180°C; 线速度 1.5 米/分; 15——20 分钟/圈。 4.3 静电喷塑工艺参数: 电压: 70——80KV; 粉量压力: 3.5 par; 粉量浓度: 2 par 喷枪与工件距离,100——150mm , 空压机压力,8 公斤 膜层厚度 0。03——0。1mm.。 只喷涂一次。 4.4 喷塑前的准备工作 4.4.1 检查设备和工作区是否清洁。 4.4.2 检查电器接地是否良好。高压电缆是否完好无损。 4.4.3 安全门及其存放消防器材的通道是否畅通。 4.4.4 供粉桶是否清洁。并清洗油水分离器排放阀。

编 制

审 核

批 准

编制日期 生效日期

2005 年 4 月 1 日 2005 年 4 月 15 日

XXXXXX 有限公司 作业指导书

文件编号

XXXXXX

A / 0 共 14 页 第 4 页

喷涂作业指导书

版 次 号 页 次

将筐慢慢沉入池内。将挂勾脱离铁筐。要求整个起吊动作平稳。 3.5.3.大约 15——20 分钟后,再将挂勾勾住脱脂池内的铁筐,按住″上升″按钮,将筐吊起。脱离 池面。按住″向左″按钮,将筐左移到水洗池上。再按住″下行″按钮,将筐慢慢沉入池内。接着 快速地反复地按动″上行″, ″下行″数次, 使筐在池内上下起落数次, 充分水洗。 再按住″上行″ 按钮,将筐从水洗池吊起,高于池子。再按住″向左″按钮,将筐左移到酸池上,再按住下行″按 钮,将筐慢慢沉入池内。再将挂勾脱离铁筐。 3.5.4 大约 15——20 分钟后,就可将铁筐从酸洗池内吊起,整个吊起的操作过程这里不再重复。铁 筐从酸洗池出来,吊入水洗池,也将铁筐在水洗池里充分水洗。整个水洗的操作过程这里不再重复。 然后将筐吊入中和池。 3.5.5 筐从中和池出来后,再吊入水洗池,充分水洗。然后再吊入表调池, 3.5.6 铁筐在表调池内浸泡的时间很短,只需要 1 分钟左右。 3.5.7 铁筐从表调池出来后不再水洗,直接进入磷化池内。铁筐在磷化池浸泡的时间为 10——20 分钟。在这时间里,要不停地反复地按住″上行″。″下行″,使铁筐在磷化池内上下运 动,从而使磷化液与工件充分接触反应,加速生成磷化膜层。 3.5.8 铁筐从磷化池内出来后,再吊入水洗池,充分水洗,最后进入热水池。 3.5.9 铁筐从热水池出来,整个磷化过程就基本结束了。但为了使工件上的水分快速蒸发,要吹风 机吹干水分。因此,还要将整个铁筐置于风机吹风范围内。 3.5.10 全部工件的磷化作业结束后,要关掉锅炉的电机开关。关掉水阀门。关掉风机,关掉磷化总 电源开关。 4.流水线手工静电喷塑操作规程。 4.1 流水线手工静电喷塑工艺流程方框图 开 机 挂 件 预 烘 吹 灰 喷 粉 固 化 下 件 关 机

qpq处理工艺流程

qpq处理工艺流程qpq处理工艺流程是一种常用的表面处理工艺,主要用于提高金属材料的耐腐蚀性和耐磨性。

本文将详细介绍qpq处理工艺的流程和步骤。

一、清洗准备qpq处理工艺的第一步是对待处理的金属材料进行清洗准备。

清洗的目的是去除材料表面的油脂、尘埃和其他杂质,以确保处理后的表面质量。

常用的清洗方法包括机械清洗、溶剂清洗和碱性清洗等。

二、盐浴预处理清洗后的金属材料需要进行盐浴预处理。

盐浴预处理是将金属材料浸入预处理液中,在一定的时间和温度下与预处理液发生化学反应,使金属表面生成一层致密的钝化膜。

这层钝化膜可以提高金属的耐腐蚀性和耐磨性。

三、氮化处理经过盐浴预处理后,金属材料需要进行氮化处理。

氮化处理是将金属材料放入高温炉中,在一定的氮气气氛中进行加热处理。

在高温下,金属表面的氮元素与金属发生反应,形成一层致密的氮化层。

这层氮化层具有很高的硬度和耐磨性。

四、油封处理氮化处理后的金属材料需要进行油封处理。

油封处理是将金属材料浸入特定的油封液中,使油封液渗透到氮化层中,填充氮化层的微孔,提高氮化层的耐腐蚀性和耐磨性。

五、清洗和干燥油封处理后,金属材料需要进行清洗和干燥。

清洗的目的是去除油封液残留和其他杂质,保证处理后的表面质量。

干燥的目的是使金属材料表面完全干燥,以便后续的包装和贮存。

六、质量检验qpq处理工艺完成后,需要对处理后的金属材料进行质量检验。

常用的质量检验方法包括外观检查、硬度测试、腐蚀试验和摩擦磨损试验等。

质量检验的目的是验证qpq处理工艺的效果,确保处理后的金属材料符合要求。

七、包装和贮存经过质量检验合格的金属材料需要进行包装和贮存。

包装的目的是保护处理后的金属材料不受外界环境的影响,防止表面再次受到污染和氧化。

贮存的目的是将处理后的金属材料妥善保存,以备后续使用。

qpq处理工艺流程包括清洗准备、盐浴预处理、氮化处理、油封处理、清洗和干燥、质量检验以及包装和贮存。

每个步骤都有其特定的目的和作用,通过这些步骤的有机组合,可以提高金属材料的耐腐蚀性和耐磨性,延长其使用寿命。

涂装工艺技能培训课件

4. 喷涂作业要素 :

D. 油漆配比:在喷漆室的温度、湿度不

可编辑课件

3.手工喷涂操作方法:

在喷涂前必须将喷枪调节到最佳状态,也就 是将喷枪的空气压力,涂料的喷出量和喷辐(扇形 面积25~35cm)三者的关系调整好。喷涂质量主 要取决于涂料的粘度、工作气压、喷嘴与物面的 距离,以及操作工的技术熟练程度。 A.喷枪动作方向:

喷枪应与被涂物横向平行行走,亦可纵方向 、不能斜方向移动。斜方向移动喷涂则容易造成 流痕、花斑、漏喷等缺陷的发生. 喷涂方向

表面处理是油漆涂装的关键工序之一。汽 车油漆涂装质量在很大程度上取决于表面处理 的方式好坏。

可编辑课件

1.前处理及其重要性:

据英国帝国化学公司研究,涂层寿 命受3方面因素制约:表面处理,占60%; 涂装施工,占25%;涂料本身质量,占 15%。

可编辑课件

1.前处理及其重要性: 而由国内专家研究调查:

涂装工艺技能培训

技术部

可编辑课件

第一章.涂装工艺概论

1.涂装目的:

涂装的目的,在于通过涂装施工,使涂 料在被涂物表面形成牢固连续的涂层而发挥 其装饰、保护和特殊功能等作用。

1 )对被涂物的的保护作用 空气中的水分,酸,碱、盐、微生物及 其他腐蚀性物质和紫外线等,极其容易侵蚀 物品裸露的机体,并且逐步损坏。而物体经 涂装后,涂料覆盖到物体的表面,形成了一 层具有耐这些物质腐蚀并牢固附在物体上的 涂层,使物品与腐蚀性物质隔离,从而减缓 和防止物品因腐蚀而引起的损坏。

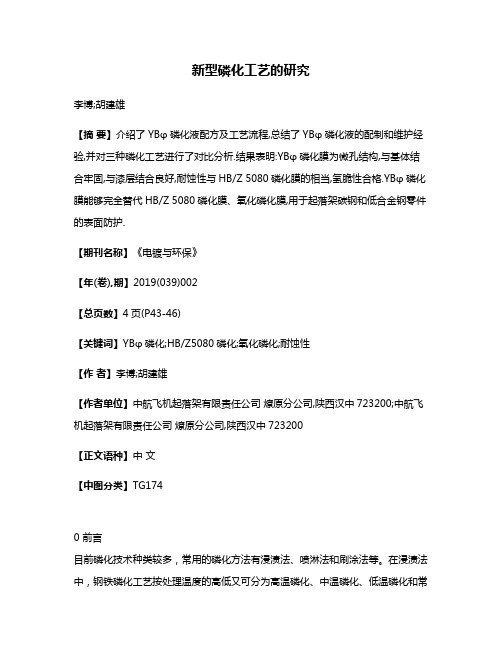

新型磷化工艺的研究

新型磷化工艺的研究李博;胡建雄【摘要】介绍了YBφ磷化液配方及工艺流程,总结了YBφ磷化液的配制和维护经验,并对三种磷化工艺进行了对比分析.结果表明:YBφ磷化膜为微孔结构,与基体结合牢固,与漆层结合良好,耐蚀性与HB/Z 5080磷化膜的相当,氢脆性合格.YBφ磷化膜能够完全替代HB/Z 5080磷化膜、氧化磷化膜,用于起落架碳钢和低合金钢零件的表面防护.【期刊名称】《电镀与环保》【年(卷),期】2019(039)002【总页数】4页(P43-46)【关键词】YBφ磷化;HB/Z5080磷化;氧化磷化;耐蚀性【作者】李博;胡建雄【作者单位】中航飞机起落架有限责任公司燎原分公司,陕西汉中723200;中航飞机起落架有限责任公司燎原分公司,陕西汉中723200【正文语种】中文【中图分类】TG1740 前言目前磷化技术种类较多,常用的磷化方法有浸渍法、喷淋法和刷涂法等。

在浸渍法中,钢铁磷化工艺按处理温度的高低又可分为高温磷化、中温磷化、低温磷化和常温磷化[1]。

常、低温磷化工艺具有能耗低、污染小和速率快等优点,已经成为当前的研究热点[2-3]。

磷化作为钢铁零件防腐的一种有效手段,在汽车、船舶、机械制造及航空航天等领域得到了广泛应用。

我公司为满足某新型飞机起落架的研制需求,开展了YBφ磷化工艺的应用研究,有一定的借鉴推广价值。

1 试验1.1 试样(1)耐蚀性试样材料为30Cr MnSiA,规格为100 mm×50 mm×(1~2)mm,表面粗糙度小于0.8μm。

(2)氢脆性试样材料为300M钢,符合HB 5067.1—2005的缺口拉伸试样。

(3)漆层结合力试样材料为30Cr MnSiA,规格为100 mm×150 mm×(1~2)mm,磷化后涂一层HE1658底漆。

1.2 YBφ磷化液配方及工艺流程(1)YBφ磷化液配方磷酸二氢锌10~15 g/L,磷酸二氢铵10~15 g/L,硝酸镁70~100 g/L,硝酸铁1.7~2.0 g/L,草酸1.7~2.0 g/L,草酸锌0.1 g/L,OP-10乳化剂2~4 mL/L。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷化工艺流程图

磷化工艺是一种重要的金属表面处理工艺,通过磷化处理可以在金属表面形成一层均匀、致密、附着力强的磷化膜,提高金属零件的耐腐蚀性能和润滑性能。

下面是一套常用的磷化工艺流程图。

磷化工艺流程图主要分为六个步骤:清洗处理、酸洗处理、预磷化处理、磷化处理、水洗处理和干燥处理。

首先是清洗处理。

将待处理的金属零件放入清洗槽中,使用清洗剂对零件进行表面清洗,去除表面的油脂、灰尘和氧化膜等杂质。

清洗剂的种类根据金属的性质有所不同,一般常用碱性清洗剂或溶剂清洗剂。

然后是酸洗处理。

将清洗后的零件放入酸洗槽中,进行除锈和去杂处理。

酸洗液的种类根据金属的性质有所不同,常用的有稀盐酸、稀硫酸等。

在酸洗过程中,可根据需要进行机械搅拌或超声波振荡等辅助处理,以加快除锈和去杂效果。

接下来是预磷化处理。

将酸洗后的零件放入预磷化槽中,进行表面活化处理。

预磷化液一般为含有金属离子的溶液,如含锰的溶液。

在预磷化过程中,零件表面会生成一层磷化物胶体,提高金属表面的磷化活性。

然后是磷化处理。

将预磷化后的零件放入磷化槽中,进行表面磷化处理。

磷化液的成分一般为含有磷酸盐和氮化物的溶液,如含亚磷酸盐和氨的溶液。

在磷化过程中,金属表面会发生化

学反应,生成一层致密的磷化膜。

接下来是水洗处理。

将磷化后的零件放入水洗槽中,进行表面的中和和去除残留的磷化液。

水洗处理可以采用流水冲洗或浸泡冲洗。

水洗的时间和次数可以根据需要进行调整,以确保洗净效果。

最后是干燥处理。

将水洗后的零件放入干燥槽中,进行表面干燥处理。

干燥处理一般采用自然干燥或热风干燥,以去除零件表面的水分和残留的溶剂。

以上就是一套常用的磷化工艺流程图。

在实际应用中,还需要根据具体的情况进行工艺参数的调整和工艺步骤的优化,以达到最佳的磷化效果。