四合一磷化液配方

黑色磷化液配方

黑色磷化液配方一、引言黑色磷化液是一种常用于金属表面防腐蚀和美化处理的化学溶液。

它能够在金属表面形成一层致密的黑色磷化膜,从而提高金属的耐腐蚀性和硬度。

本文将介绍黑色磷化液的配方及制备方法。

二、黑色磷化液配方1.主要成分黑色磷化液的主要成分包括酸性氧化剂、还原剂、络合剂和表面活性剂等。

其中,酸性氧化剂是使金属表面氧化形成磷酸盐的关键成分,还原剂则是使氧化物还原为元素或金属离子还原为金属的关键成分,络合剂则起到加速反应和调节pH值等作用。

2.具体配方(1)酸性氧化剂:硝酸铁、硝酸钾、硫酸等;(2)还原剂:亚硫酸钠、亚硫酸铵等;(3)络合剂:柠檬酸、草酸等;(4)表面活性剂:十二烷基苯磺酸钠、十二烷基硫酸钠等。

三、黑色磷化液制备方法1.制备步骤(1)将酸性氧化剂、还原剂和络合剂按一定比例混合;(2)加入适量的表面活性剂,充分搅拌均匀;(3)将混合好的溶液加入水中,调节pH值至4-5;(4)将金属工件浸泡在调好pH值的黑色磷化液中,保持一定时间后取出清洗即可。

2.注意事项(1)配方中各成分应按一定比例加入,过多或过少都会影响反应效果;(2)制备过程中需要注意安全防护,避免接触皮肤和吸入气体等;(3)浸泡时间和温度应根据具体情况进行调整,以达到最佳效果。

四、结论黑色磷化液是一种常用于金属表面防腐蚀和美化处理的化学溶液。

它的配方主要包括酸性氧化剂、还原剂、络合剂和表面活性剂等。

制备方法包括将各成分按一定比例混合,加入适量的表面活性剂,调节pH 值后浸泡金属工件。

在制备过程中需要注意安全防护和各参数的调整,以达到最佳效果。

四合一磷化液操作工艺

磷化液除油、除锈、磷化、钝化四合一磷化液操作工艺

一、技术指标

外观:浅绿色透明液体;Ph值:2±0.5;比重:1.03±0.02

二、操作流程

1.将磷化液(原液使用)倒入耐酸的容器中(塑料玻纤制品);

2.将待磷化工件放入容器中浸泡30-60分钟;

3.将工件取出,晾干工件。

三、使用说明

1、若工件重油污或重锈必须作预处理,并打磨去除焊疤、焊渣、毛刺;

2、磷化液一般常温使用,若加热到30~40度使用,效果更佳;

3、部分油污及锈迹较重的工件磷化后表面可能附有少许粘稠物,可将工件取出后,用干布擦掉粘稠物(不能用湿布),再晾干即可;

4、本磷化液可以用来刷洗工件,工件刷洗第一遍后,应间隔10分钟再刷洗第二遍效果最好。

四、注意事项

1.本品具有腐蚀性,操作场地应通风透气;

2.工人操作时应穿戴好皮手套,雨衣套鞋等防护用品;

3.所备工具应具耐腐蚀性;

4.如皮肤接触本品,必须立即用清水冲洗干净或就医;

四、废液的处理

将废液用水稀释后,加入纯碱等碱性物质,中和至ph值近7可排放。

电镀配方大全-金属的氧化和磷化处理

电镀配方大全-金属的氧化和磷化处理金属的氧化和磷化处理钢铁的氧化处理钢铁件通过氧化处理在表面生成保护性氧化膜,主要成分是磁性氧化铁(Fe3O4),膜的颜色一般呈黑色或蓝黑色,铸钢和硅钢呈褐色或黑褐色。

氧化处理方法有碱性氧化法、无碱氧化法和酸性氧化法等。

常用于机械、精密仪器、仪表、武器和日用品的防护和装饰。

碱性氧化法一次氧化法配方1g/L g/L 组分组分NaOH 600 NaPO 15~20 34NaNO 60 2开始温度为138~140?;终止温度为148~150?;时间为60~90min。

配方2 g/L g/L 组分组分NaOH 750 NaNO 250 2开始温度为138~140?;终止温度为148~150?;时间为60~90min。

二次氧化法配方1g/L g/L 组分组分A槽 B槽NaOH NaOH 500~600 700~800NaNO NaNO 100~150 150~200 22温度为135~140?;时间为10~20min。

温度为145~152?;时间为60~90min。

氧化后处理为提高氧化膜防锈能力氧化后需进行皂化和填充处理,除需要涂装的,其他全都要用105~110?机油、锭子油或变压器油浸渍5~10min。

若不进行皂化或填充处理,氧化清洗后可直接浸TS-1胶水防锈油或P-2防锈乳化液。

配方1(填充)CrO 50~80g/L;温度为70~90?;时间为5~10min。

227K配方1(填充)g/L g/L 组分组分 CrO 2 85%HPO 1 334温度为60~70?;时间为0.5~1min。

配方3(皂化)肥皂30~50g/L;温度为80~90?;时间为5~10min。

酸性氧化法酸性氧化法的优点是可在常温下操作,节电节能、发蓝时间短、生产效率高、投资少、污染小。

缺点是膜层附着力差,耐蚀性不佳,有待于进一步完善。

配方1g/L 组分组分用量Cu(NO) HNO 1~3 30~40ml/L 323HSeO 3~5 添加剂适量 23对苯二酚 2~4pH值为1~3;温度为室温;时间为3~6min。

(完整版)磷化处理技术+配方

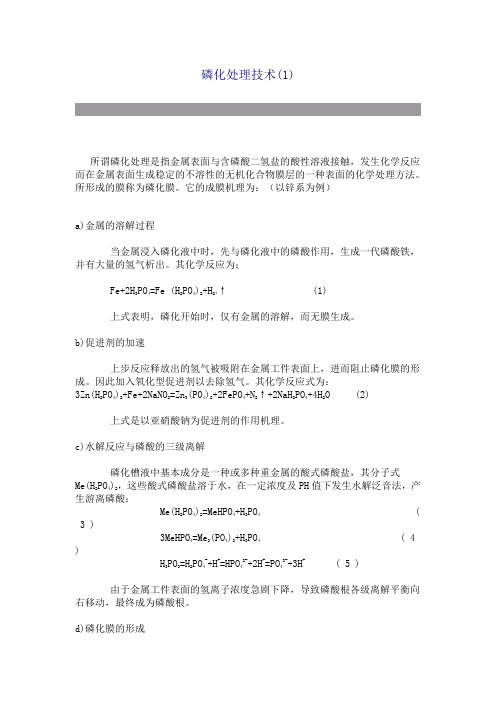

磷化处理技术(1)所谓磷化处理是指金属表面与含磷酸二氢盐的酸性溶液接触,发生化学反应而在金属表面生成稳定的不溶性的无机化合物膜层的一种表面的化学处理方法。

所形成的膜称为磷化膜。

它的成膜机理为:(以锌系为例)a)金属的溶解过程当金属浸入磷化液中时,先与磷化液中的磷酸作用,生成一代磷酸铁,并有大量的氢气析出。

其化学反应为;Fe+2H3PO4=Fe (H2PO4)2+H2•↑ (1)上式表明,磷化开始时,仅有金属的溶解,而无膜生成。

b)促进剂的加速上步反应释放出的氢气被吸附在金属工件表面上,进而阻止磷化膜的形成。

因此加入氧化型促进剂以去除氢气。

其化学反应式为:3Zn(H2PO4)2+Fe+2NaNO2=Zn3(PO4)2+2FePO4+N2↑+2NaH2PO4+4H2O (2) 上式是以亚硝酸钠为促进剂的作用机理。

c)水解反应与磷酸的三级离解磷化槽液中基本成分是一种或多种重金属的酸式磷酸盐,其分子式Me(H2PO4)2,这些酸式磷酸盐溶于水,在一定浓度及PH值下发生水解泛音法,产生游离磷酸:Me(H2PO4)2=MeHPO4+H3PO4(3 )3MeHPO4=Me3(PO4)2+H3PO4( 4)H3PO3=H2PO4-+H+=HPO42-+2H+=PO43-+3H+( 5 )由于金属工件表面的氢离子浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终成为磷酸根。

d)磷化膜的形成当金属表面离解出的三价磷酸根与磷化槽液中的(工件表面)的金属离子(如锌离子、钙离子、锰离子、二价铁离子)达到饱和时,即结晶沉积在金属工件表面上,晶粒持续增长,直至在金属工件表面上生成连续的不溶于水的黏结牢固的磷化膜。

2Zn2++Fe2++2PO43-+4H2O→Zn2Fe (PO4)2•4H2O↓ ( 6 )3Zn2++2PO42-+4H2O=Zn3(PO4)2•4H2O ↓( 7 )金属工件溶解出的二价铁离子一部分作为磷化膜的组成部分被消耗掉,而残留在磷化槽液中的二价铁离子,则氧化成三价铁离子,发生(2)式的化学反应,形成的磷化沉渣其主要成分是磷酸亚铁,也有少量的Me3(PO4)2。

四合一磷化液使用方法

四合一磷化液使用方法

四合一磷化液是一种用于金属表面磷化处理的化学品,可以增强金属表面的耐蚀性和润滑性。

使用四合一磷化液的方法如下:

1. 准备工作:确保要处理的金属表面是干净的,没有油脂、脏污等杂质。

2. 涂覆四合一磷化液:将四合一磷化液涂覆在金属表面上,可以使用刷子、喷雾器等方式。

涂覆厚度可以根据所需的磷化效果调整,但一般建议涂覆均匀且稍厚一些。

3. 反应时间:等待一定的反应时间,让四合一磷化液与金属表面发生化学反应。

具体的反应时间可以根据使用说明进行调整,一般为几分钟到几十分钟不等。

4. 清洗:在反应完成后,将金属表面上的四合一磷化液清洗掉。

通常可以使用清水冲洗的方式,确保将残留的四合一磷化液彻底清除干净。

5. 干燥:将清洗干净的金属表面晾干或使用吹风机等辅助干燥工具,确保金属表面完全干燥。

需要注意的是,在使用四合一磷化液时,要遵守相关安全操作规程,戴上防护手套、护目镜等个人防护装备,以防止化学品对皮肤和眼睛的刺激。

另外,根据具体的产品使用说明,可能还需要注意一些特殊的操作要求,比如温度要求、涂覆间隔时间等。

总之,按照以上的步骤正确使用四合一磷化液,能够有效地进行金属表面的磷化处理。

使用前最好参考产品说明书,了解具体的使用方法和注意事项。

四合一磷化液细则

四合一磷化液使用细则一、性状:浅蓝色透明水基溶液,不燃、不爆,不挥发,性能稳定,pH≤2,稀释比l:5~10二、使用办法:浸泡、喷淋、刷涂均可,常温使用,作用时间只需3~5分钟。

1、氧化发黑工艺流程:脱脂→水洗→酸洗除锈→水洗→发黑→水洗→(皂化)→油封→检验→入库2、黑磷化工艺流程:除油除锈→水洗→发黑→水洗→自干或烘干→磷化→自干或烘干→(油封)检验→入库三、工序说明:脱脂——可采用碱性加温除油或有机溶剂除油或市售脱脂剂除油,为发黑提供洁净表面。

除锈——可采用酸洗除锈或喷砂喷丸除锈,为发黑处理提供洁净而活化的表面。

建议采用18~20%工业盐酸加JT309缓蚀抑雾剂酸洗除锈或JTL-7型4号除油除锈液除锈。

发黑——一般采用一次发黑,也可采用二次发黑。

一次发黑时间为3~5分钟,二次发黑经2~3分钟发黑后,取出在空气中停留2~3分钟,再浸入发黑液中2~3分钟。

发黑剂的稀释比和发黑时间由零部件材质决定,需在实践中摸索掌握,如铸铁件需稀释比小些,发黑时间长些。

油封——一般应采用脱水防锈油油封,经数分钟后取出沥尽浮油或甩干,入库存放。

磷化——经发黑自干或烘干的工件,再经JTL-7常温磷化一步液或抗锈灵浸涂或抹涂处理,自干成高抗蚀性与高附着力的黑色磷化钝化膜,一般不需油封,但油封可增加其色泽装饰性。

检验——可根据相关国标、行标、企标检验,外观目视检查,膜层应连续均匀一致,无花斑,无红色挂灰。

铸铁件为暗褐色,其它为黑色或蓝黑色,经24小时后检验,其抗蚀性2~3%硫酸铜点滴试验30S。

黑磷化膜用3%氯化钠浸检≥1小时,室内存放一年应无锈蚀。

四、注意事项:1、发黑处理前,工件必须彻底除油除锈,这是保证发黑质量的关键。

2、工序间水洗应是洁净流动水洗,需防止残留酸洗液等带入发黑液中影响发黑效果。

3、发黑前经水洗后的工件,应在一分钟之内浸入发黑液中处理,否则会出现薄锈泛黄现象,影响发黑质量。

黑色磷化液配方

黑色磷化液配方1. 简介黑色磷化液是一种常用的化学试剂,广泛应用于各个领域中。

它具有优异的附着力和腐蚀性,能够在金属表面形成致密的磷化膜,起到保护和改善金属性能的作用。

本文将介绍黑色磷化液的配方及其制备方法,以及其在金属表面处理中的应用。

2. 黑色磷化液的配方以下是一种常用的黑色磷化液配方:2.1 成分•硝酸铜 (Cu(NO3)2):X克•硫酸锌 (ZnSO4):Y克•亚硝酸钠 (NaNO2):Z克•磷酸二氢铵 (NH4H2PO4):W克•氯化铵 (NH4Cl):V克•硝酸铵 (NH4NO3):U克2.2 配方比例•硝酸铜:硫酸锌:亚硝酸钠:磷酸二氢铵:氯化铵:硝酸铵 = 1:2:3:4:5:63. 制备方法以下是黑色磷化液的制备方法:3.1 准备工作•将称量瓶、容量瓶等玻璃仪器清洗干净,避免污染试剂。

3.2 操作步骤1.将硝酸铜溶解在少量去离子水中,搅拌均匀。

2.将硫酸锌逐渐加入硝酸铜溶液中,同时继续搅拌直至溶解。

3.在另一个容器中,将亚硝酸钠和一部分去离子水混合,搅拌溶解。

4.将3中得到的溶液倒入2中的容器中,继续搅拌。

5.将磷酸二氢铵溶解在适量去离子水中,搅拌均匀。

6.将5中得到的溶液逐渐加入4中的容器中,同时继续搅拌。

7.将氯化铵逐渐加入之前的溶液中,继续搅拌。

8.最后,将硝酸铵溶解在适量去离子水中,逐渐加入到之前的溶液中,继续搅拌直至均匀混合。

4. 应用黑色磷化液广泛应用于金属表面处理中,如下所示:4.1 钢铁表面处理1.准备钢铁工件,清洗干净并去除表面氧化物。

2.将黑色磷化液浸泡在钢铁工件中,浸泡时间根据所需的磷化膜厚度而定。

3.将工件从黑色磷化液中取出并冲洗干净。

4.将工件进行干燥处理,可以采用自然晾干或者热风干燥的方法。

4.2 铝表面处理1.准备铝工件,清洗干净并去除表面氧化物。

2.将铝工件进行蚀刻处理,以增加磷化液的附着力。

3.将黑色磷化液浸泡在铝工件中,浸泡时间根据所需的磷化膜厚度而定。

磷化处理技术

磷化处理技术磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:1.给基体金属提供保护,在一定程度上防止金属被腐蚀;2.用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;3.在金属冷加工工艺中起减摩润滑使用。

基本原理磷化过程包括化学与电化学反应。

不同磷化体系的磷化反应机理比较复杂。

虽然科学家在这方面已做过大量的研究,但至今未完全弄清楚。

在很早以前,曾以一个化学反应方程式简单表述磷化成膜机理: 8Fe+5Me(H2PO4)2+8H2O+H3PO4=Me2Fe(PO4)2·4H2O(膜)+Me3(PO4)·4H2O(膜)+7FeHPO4(沉渣)+8H2↑Me为Mn、Zn 等,Machu等认为,钢铁在含有磷酸及磷酸二氢盐的高温溶液中浸泡,将形成以磷酸盐沉淀物组成的晶粒状磷化膜,并产生磷酸一氢铁沉渣和氢气。

这个机理解释比较粗糙,不能完整地解释成膜过程。

随着对磷化研究逐步深入,当今,各学者比较赞同的观点是磷化成膜过程主要是由如下4个步聚组成:①酸的浸蚀使基体金属表面H+浓度降低Fe –2e→ Fe2+2H2-+2e→ H2 (1)②促进剂(氧化剂)加速[O]+[H]→ [R]+H2OFe2++[O] → Fe3++[R]式中[O]为促进剂(氧化剂),[R]为还原产物,由于促进剂氧化掉第一步反应所产生的氢原子,加快了反应(1)的速度,进一步导致金属表面H+浓度急剧下降。

同时也将溶液中的Fe2+氧化成为Fe3+。

③磷酸根的多级离解H3PO4 → H2PO4-+H+ → HPO42-+2H+ → PO43-+3H-(3)由于金属表面的H+浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终为PO43-。

④磷酸盐沉淀结晶成为磷化膜当金属表面离解出的PO43-与溶液中(金属界面)的金属离子(如Zn2+、Mn2+、Ca2+、Fe2+)达到溶度积常数Ksp时,就会形成磷酸盐沉淀Zn2++Fe2++PO43-+H2O→Zn2Fe(PO4)2·4H2O↓(4)3Zn2++2PO43-+4H2O=Z n3(PO4)2·4H2O↓(5)磷酸盐沉淀与水分子一起形成磷化晶核,晶核继续长大成为磷化晶粒,无数个晶粒紧密堆集形而上学成磷化膜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四合一磷化液配方

四合一磷化液是一种常用的表面处理液,可以用于金属表面的磷化处理。

它由多种不同成分组成,具有多种功能。

下面将详细介绍四合一磷化液的配方和其功能。

四合一磷化液的配方主要包括酸性成分、螯合剂、阻垢剂和促进剂。

其中,酸性成分通常是酸性盐酸,它的作用是提供酸性环境,加速金属表面的腐蚀反应。

螯合剂是一种有机物,可以与金属离子形成配位键,保护金属表面不被进一步腐蚀。

阻垢剂的作用是减少金属表面的氧化反应,防止金属表面生成氧化物。

促进剂是一种助剂,可以提高磷化液的反应速度和均匀性。

四合一磷化液的功能主要有四个方面:防腐蚀、增强附着力、改善润湿性和提高耐磨性。

四合一磷化液的酸性成分和螯合剂可以形成一层保护膜,有效防止金属表面的腐蚀。

这一保护膜可以降低金属的氧化速度,延长金属的使用寿命。

四合一磷化液可以增强涂层的附着力。

金属表面经过磷化处理后,形成的磷化层可以与涂层更好地结合,提高涂层的附着力,减少涂层剥落的可能性。

磷化液可以改善润湿性。

经过磷化处理的金属表面具有更好的润湿性,涂层可以更均匀地附着在金属表面上,提高涂层的质量和均匀

性。

四合一磷化液还可以提高金属的耐磨性。

经过磷化处理的金属表面形成的磷化层具有一定的硬度和耐磨性,可以减少金属表面的磨损和划痕,延长金属的使用寿命。

四合一磷化液是一种常用的金属表面处理液,它由酸性成分、螯合剂、阻垢剂和促进剂组成,具有防腐蚀、增强附着力、改善润湿性和提高耐磨性等功能。

使用四合一磷化液可以有效保护金属表面,提高金属制品的质量和使用寿命。