物料平衡计算参数

电弧炉炼钢物料平衡和热平衡

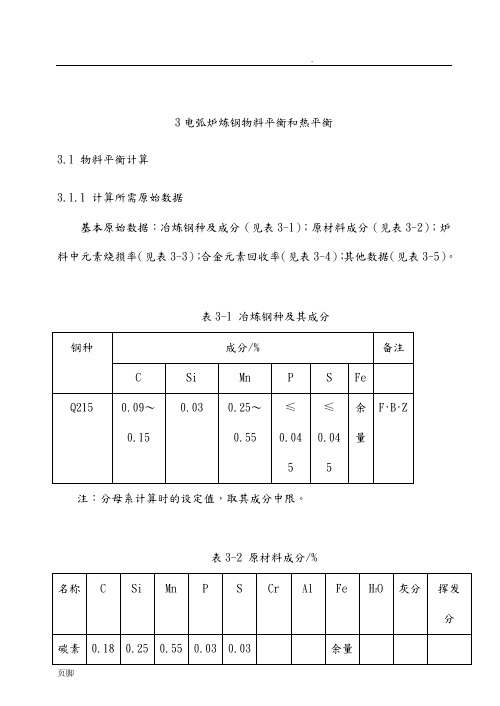

3电弧炉炼钢物料平衡和热平衡3.1 物料平衡计算3.1.1 计算所需原始数据基本原始数据:冶炼钢种及成分(见表3-1);原材料成分(见表3-2);炉料中元素烧损率(见表3-3);合金元素回收率(见表3-4);其他数据(见表3-5)。

表3-1 冶炼钢种及其成分注:分母系计算时的设定值,取其成分中限。

表3-2 原材料成分/%表3-3 炉料中元素烧损①按末期含量比规格下限低0.03%~0.10%(取0.06%)确定(一般不低于0.03%的脱碳量);②按末期含量的0.015%来确定。

表3-4 铁水、废钢成分设定值表3-5 其他数据3.1.2 物料平衡基本项目收入项有:废钢、生铁、焦炭、石灰、萤石、电极、炉衬镁砖、炉顶高铝砖、火砖块、铁合金、氧气和空气。

支出项有:钢水、炉渣、炉气、挥发的铁、焦炭中挥发分。

3.1.3 计算步骤以100kg金属炉料(废钢+生铁)为基础,按工艺阶段——熔化期、氧化期和还原期分别进行计算,然后汇总成物料平衡表。

第一步:熔化期计算。

(1)确定物料消耗量:1)金属炉料配入量。

废钢和生铁按75kg和25kg搭配,不足碳量用焦炭来配。

其结果列于表3-6。

计算用原始数据见表3-2和3-5。

表3-6 炉料配入量①碳烧损率25%。

2)其他原材料消耗量。

为了提前造渣脱磷,先加入一部分石灰(20kg/t(金属料))和矿石(10kg/t(金属料))。

炉顶、炉衬和电极消耗量见表3-5。

(2)确定氧气和空气消耗量:耗氧项包括炉料中元素的氧化,焦炭和电极中碳的氧化;而矿石则带来部分氧,石灰中CaO被自身S还原出部分氧。

前后两者之差即为所需净氧量2.458kg。

详见表3-7。

根据表3-5中的假设,应由氧气供给的氧气为100%,即2.239kg。

由此可求出氧气实际消耗量。

详见表3-8。

上述1)+2)便是熔化期的物料收入量。

表3-7 净耗氧量的计算①令铁烧损率为2%,其中80%生成Fe2O3挥发掉成为烟尘的一部分;20%成渣。

制氢物料平衡计算

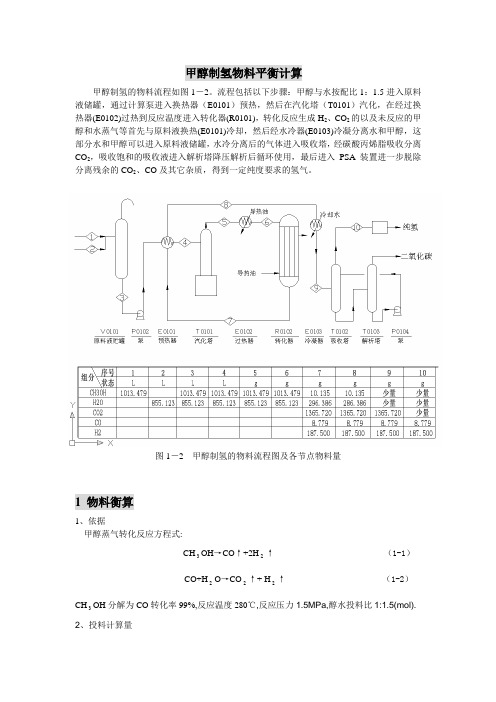

甲醇制氢物料平衡计算甲醇制氢的物料流程如图1-2。

流程包括以下步骤:甲醇与水按配比1:1.5进入原料液储罐,通过计算泵进入换热器(E0101)预热,然后在汽化塔(T0101)汽化,在经过换热器(E0102)过热到反应温度进入转化器(R0101),转化反应生成H2、CO2的以及未反应的甲醇和水蒸气等首先与原料液换热(E0101)冷却,然后经水冷器(E0103)冷凝分离水和甲醇,这部分水和甲醇可以进入原料液储罐,水冷分离后的气体进入吸收塔,经碳酸丙烯脂吸收分离CO2,吸收饱和的吸收液进入解析塔降压解析后循环使用,最后进入PSA装置进一步脱除分离残余的CO2、CO及其它杂质,得到一定纯度要求的氢气。

图1-2 甲醇制氢的物料流程图及各节点物料量1 物料衡算1、依据甲醇蒸气转化反应方程式:CH3OH→CO↑+2H2↑(1-1)CO+H2O→CO2↑+ H2↑(1-2)CH3OH分解为CO转化率99%,反应温度280℃,反应压力1.5MPa,醇水投料比1:1.5(mol).2、投料计算量代入转化率数据,式(1-3)和式(1-4)变为:CH 3OH →0.99CO ↑+1.98H 2↑+0.01 CH 3OHCO+0.99H 2O →0.99CO 2↑+ 1.99H 2+0.01CO合并式(1-5),式(1-6)得到:CH 3OH+0.981 H 2O →0.981 CO 2↑+0.961 H 2↑+0.01 CH 3OH+0.0099 CO ↑ 氢气产量为: 1200m 3/h=53.571 kmol/h甲醇投料量为: 53.571/2.9601ⅹ32=579.126 kg/h水投料量为: 579.126/32ⅹ1.5ⅹ18=488.638 kg/h3、原料液储槽(V0101)进: 甲醇 579.126 kg/h , 水 488.638 kg/h出: 甲醇 579.126 kg/h , 水 488.638 kg/h4、换热器 (E0101),汽化塔(T0101),过热器(E0103)没有物流变化.5、转化器 (R0101)进 : 甲醇 579.126kg/h , 水488.638 kg/h , 总计1067.764 kg/h出 : 生成 CO 2 579.126/32ⅹ0.9801ⅹ44 =780.452 kg/hH 2 579.126/32ⅹ2.9601ⅹ2 =107.142 kg/hCO 579.126/32ⅹ0.0099ⅹ28 =5.017 kg/h剩余甲醇 579.126/32ⅹ0.01ⅹ32 =5.791 kg/h剩余水 488.638-579.126/32ⅹ0.9801ⅹ18=169.362 kg/h总计 1067.764 kg/h6、吸收塔和解析塔吸收塔的总压为1.5MPa,其中CO 2的分压为0.38 MPa ,操作温度为常温(25℃). 此时,每m 3 吸收液可溶解CO 211.77 m 3.此数据可以在一般化工基础数据手册中找到,二氯 化碳在碳酸丙烯酯中的溶解度数据见表1一l 及表1—2。

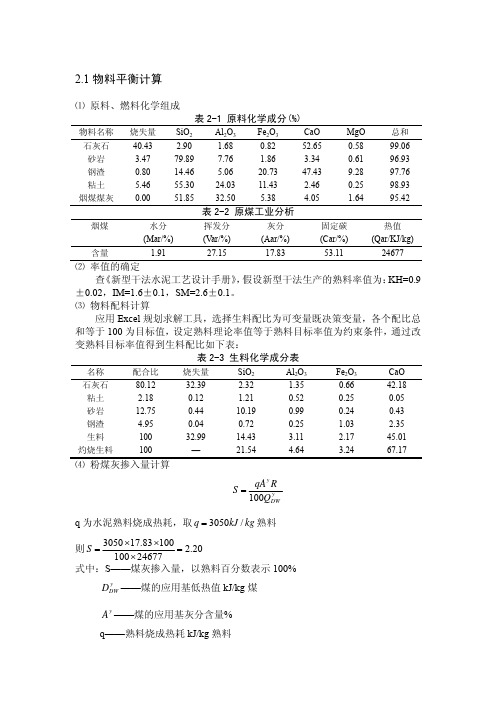

生料磨物料平衡计算

2.2 热量平衡计算

2.2.1 原始资料

表 2-6 热平衡的原始资料

名称 入磨物料水分(%) 出料物料水分(%)

入磨物料温度(℃) 出磨物料温度(℃) 入磨热气体温度(℃) 出磨热气体温度(℃)

—

SiO2 2.32 1.21 10.19 0.72 14.43 21.54

Al2O3 1.35 0.52 0.99 0.25 3.11 4.64

Fe2O3 0.66 0.25 0.24 1.03 2.17 3.24

CaO 42.18 0.05 0.43 2.35 45.01 67.17

S = qA y R 100QDyW

L——入磨热风量 Nm3 / h

C——入磨热风平均比热 kJ / Nm3 ⋅ ℃,在 0℃—450℃时为 1.435kg/ Nm 3 T1——入磨热风温度 240℃ ② 粉磨机工作时发热 Q2 = 3559ωηη1κf = 3559 × 4200 × 0.9 × 0.9 × 0.7 × 0.7 = 5932781.82kJ / h

q 为水泥熟料烧成热耗,取 q = 3050kJ / kg 熟料

则 S = 3050×17.83×100 = 2.20 100× 24677

式中:S——煤灰掺入量,以熟料百分数表示 100%

DDyW ——煤的应用基低热值 kJ/kg 煤

Ay ——煤的应用基灰分含量% q——熟料烧成热耗 kJ/kg 熟料

K钢渣 = 1.505× 4.95% = 0.0745t / t熟料

根据干料中饱含水分,湿物料的消耗定额为:

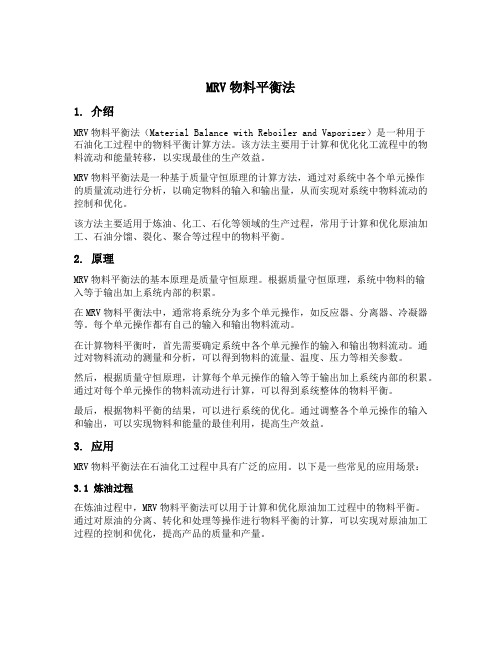

mrv物料平衡法

MRV物料平衡法1. 介绍MRV物料平衡法(Material Balance with Reboiler and Vaporizer)是一种用于石油化工过程中的物料平衡计算方法。

该方法主要用于计算和优化化工流程中的物料流动和能量转移,以实现最佳的生产效益。

MRV物料平衡法是一种基于质量守恒原理的计算方法,通过对系统中各个单元操作的质量流动进行分析,以确定物料的输入和输出量,从而实现对系统中物料流动的控制和优化。

该方法主要适用于炼油、化工、石化等领域的生产过程,常用于计算和优化原油加工、石油分馏、裂化、聚合等过程中的物料平衡。

2. 原理MRV物料平衡法的基本原理是质量守恒原理。

根据质量守恒原理,系统中物料的输入等于输出加上系统内部的积累。

在MRV物料平衡法中,通常将系统分为多个单元操作,如反应器、分离器、冷凝器等。

每个单元操作都有自己的输入和输出物料流动。

在计算物料平衡时,首先需要确定系统中各个单元操作的输入和输出物料流动。

通过对物料流动的测量和分析,可以得到物料的流量、温度、压力等相关参数。

然后,根据质量守恒原理,计算每个单元操作的输入等于输出加上系统内部的积累。

通过对每个单元操作的物料流动进行计算,可以得到系统整体的物料平衡。

最后,根据物料平衡的结果,可以进行系统的优化。

通过调整各个单元操作的输入和输出,可以实现物料和能量的最佳利用,提高生产效益。

3. 应用MRV物料平衡法在石油化工过程中具有广泛的应用。

以下是一些常见的应用场景:3.1 炼油过程在炼油过程中,MRV物料平衡法可以用于计算和优化原油加工过程中的物料平衡。

通过对原油的分离、转化和处理等操作进行物料平衡的计算,可以实现对原油加工过程的控制和优化,提高产品的质量和产量。

3.2 石油分馏在石油分馏过程中,MRV物料平衡法可以用于计算和优化不同馏分的物料平衡。

通过对石油在分馏塔中的分离和提纯过程进行物料平衡的计算,可以实现对不同馏分的控制和优化,提高产品的纯度和产量。

城市垃圾焚烧厂基本工艺设计参数及物料平衡设计

城市垃圾焚烧厂基本工艺设计参数及物料平衡设计1.基本工艺设计参数:a.垃圾进料量:根据城市的人口规模和垃圾产生量,确定每天或每小时的垃圾进料量,该参数对于焚烧炉的尺寸和设备设计有重要影响。

b.焚烧温度:焚烧温度的选择取决于垃圾的成分、能量回收要求和环境排放标准。

通常,焚烧温度在800-1200摄氏度之间。

c.燃料使用率:确定焚烧过程中需要使用的额外燃料的量,以保持燃烧温度和热能供应的稳定。

d.燃烧时间:根据垃圾的持续供应和处理能力来确定焚烧的时间长度,以保证连续性操作。

2.物料平衡设计:a.垃圾成分分析:通过实验室分析或经验数据,需要对城市垃圾的成分进行详细分析,包括可燃物质、可回收物质和不可燃物质的含量,以便优化燃烧过程和资源利用。

b.燃烧产物分析:通过实验室测试或经验数据,对焚烧过程中产生的废气和废渣进行分析,包括二氧化碳、二氧化硫、氮氧化物等气体的排放浓度和重金属、有机物等固体物质的含量。

c.燃料效率计算:根据垃圾的热值和燃烧过程中产生的热量损失,计算出焚烧过程中的燃料利用效率,以评估能源回收的效果。

d.余热利用设计:根据焚烧过程中产生的余热,设计余热回收系统,将余热用于发电、供热或其他用途,以提高能源的利用率和节约成本。

综上所述,城市垃圾焚烧厂的基本工艺设计参数和物料平衡设计是确保垃圾焚烧过程高效、环保和可持续的关键。

通过合理确定进料量、焚烧温度和燃料使用率,以及详细分析垃圾成分和燃烧产物,可以实现垃圾资源化利用和废物减量化的目标。

此外,利用余热进行能源回收和节能设计也是设计过程中需要考虑的重要因素。

这些设计要点提供了城市垃圾焚烧厂设计和运营的指导原则,以适应不同城市的垃圾处理需求,达到环境保护和可持续发展的目标。

物料与能量衡算

组分

苯酐

顺 酐 邻二甲苯

O2

N2

其他

合计

%(mol) 0.65

0.04

0.03

16.58

78

4.70

100

O-xylene air

【O】 Conversion

O-xylene

O2 Benzoic acid anhydride

Cis-butenedioic anhydride

N2 Others

4、以节点进行计算

)

则总蒸发水量为

W总

8000(0 1

15 ) 60

60000k

g

/

h

四效蒸发系统的物料衡算过程

第三效蒸发水量为

15

W

80000(1

) 17.8

12600kg

/

h

进入第Ⅳ的料液量 80000-12600=67400kg/h

则第Ⅳ效的蒸发水量WⅣ为

67400(1 17.8 ) 14300kg / h 22.6

输入(某种元素)=输出(同种元素) ➢对反应过程中化学反应很复杂,无法用一、 两个反应式表示的物料衡算,可以列出元素 衡算式,用代数法求解。

丙烷充分燃烧时,要供给的空气量为理论量的125%,问每 10mol燃烧产物,需多少mol的空气?反应:

C3H8+5O2

3CO2+4H2O

丙烷 空气 (O2 N2)

101.01

0.2

101.01 303.12 R

R=100.92kmol/h

Eg1-4 合成氨方面的工艺计算

循环气R

原料F1 F2 1%氩气、 甲烷

reactor

驰放气F4

12.5%惰性气 体

制浆造纸漂白段参数、物料平衡计算、流程图设计

芦苇 皮带输送机 刀辊切草机 羊角除尘器

风送机 料仓 螺旋输送机 草片水洗机 水力碎浆机 斜螺旋脱水机

配药槽

计量槽

高压碱泵

碱液加热器

碱回收

黑液槽

6#水封池

排渣室 地沟

二段压力筛

一段尾浆槽

1#尘室

回料螺旋

输送螺旋

蒸煮横管

蒸煮损失 蒸汽

卸料器

卸料器 喷放锅 双辊挤浆机 稀释槽 一段真空洗浆机 稀释槽 二段真空洗浆机 调浆箱 一段压力筛 冲浆槽 一段除渣器

5#水封池 W17

一段渣浆 槽

二段除渣器

圆网浓缩机

白水池

稀释槽 5#真空洗浆机

中浓混合器 氧漂塔

1#稀释槽 1#真空洗浆机

中浓混合器 二氧化氯漂塔

2#稀释槽 2#真空洗浆机

中浓混合器 螯合塔

3#稀释槽

W2

W6 2#水封池

W8

3#真空洗浆机

中浓混合器 过氧化氢漂塔

喷放塔

W13

4#真空洗浆机

W1

贮浆塔

抄纸车间

W11 4#水封池

二段渣浆槽

尾浆池 三段除渣器

《脱硫物料平衡计算》课件

通过脱硫物料平衡计算,可以了解脱硫系统的运行状况,优化工艺参数,提高 脱硫效率,降低能耗和物耗,为企业的可持续发展提供支持。

计算方法与步骤

方法

常用的脱硫物料平衡计算方法有质量平衡法、元素平衡法等 。其中,质量平衡法是最常用的一种,通过测量各物料的输 入和输出量,以及系统内部的转化和消耗量,来计算各物料 的平衡状态。

计算参数的确定

计算参数包括原料和产品的成分、反 应温度、压力、反应时间和投料比等 ,这些参数的准确性对计算结果有重 要影响。

需要通过实验测定或工业数据来确定 这些参数,以确保计算的准确性。

计算过程与步骤

计算过程包括收集数据、建立数学模型、设定初始条件和边界条件、进行数值计算 和结果分析等步骤。

需要使用计算机软件进行数值计算,并根据实际需求选择合适的计算方法和数学模 型。

案例二:某化工厂脱硫系统物料平衡计算

总结词

高腐蚀性、高毒性、安全风险

详细描述

该化工厂脱硫系统涉及的物料具有高腐蚀性和高毒性,给计算过程带来了很大的挑战。为了确保安全 ,计算过程中特别考虑了各物料的化学性质和相互反应,以及其对设备和管道的腐蚀作用。同时,对 涉及有毒物料的操作进行了严格的安全风险评估。

生物降解

利用微生物的降解作用将 硫化物转化为无害物质。

脱硫剂的选择与使用

01

02

03

04

氧化锌法

利用氧化锌与硫化物反应生成 锌盐和二氧化硫,达到脱硫目

的。

醇胺法

利用醇胺溶液吸收硫化物,通 过再生释放出硫化氢,达到循

环使用的目的。

活性炭法

利用活性炭的吸附作用将硫化 物吸附在活性炭表面,达到脱

硫目的。

生物脱硫

利用微生物的降解作用将硫化 物转化为无害物质,具有成本