碱性锌_镍合金镀层的结构与钝化

电化学方法研究锌镍合金镀层耐腐蚀性能

电化学方法研究锌镍合金镀层耐腐蚀性能韩玉娟;郑凯【摘要】Zn-Ni alloy coating and Zn coating were prepared by electrodepositing in alkaline electrolyte respectively. They were handled into working electrodes. Platinum electrode and calomel electrode were chosen as counter electrode and reference electrode respectively. They were immersed into 5% NaCl solution simultaneously. The electrochemical workstation was utilized to measure the corrosion performance after 120 h. The test result indicated that the corrosion potentials of the Zn-Ni alloy and Zn coating were respectively -0. 778 and -0. 989 V, rate of corrosion on Zn-Ni alloy and zinc coating were 0. 0405 and 0. 301 g/( m2 ·h) , which indicated that the corrosion rate of Zinc coating was seven point four times of that of Zn-Ni alloy, their real part values within the low frequency range from 1 to 10 Hz were 250 and 900 Ω/cm2 respectively, the value of Zn-Ni was 3. 5 times than that of Zn coating.%碱性介质中制备锌镍合金镀层与镀锌层,并制备成工作电极,分别选择铂电极和饱和甘汞电极作为对电极和参比电极,5%氯化钠溶液为测量介质,采用电化学工作站测量工作电极电化学特性。

锌与锌合金镀层三价铬钝化的优越性分析

这些缺陷的产生, 一种原因是钝化液被锌污染,

尤其是被铁污染, 其质量浓度超过 150 m g L 就会明 显地影响耐蚀性。为了减少铁的污染, 现已有专用添 加剂, 如 F in id ip 12 (科文特亚公司产品) 和 F in id ip 14 (科文特亚公司产品)。 同时减少铁和锌的污染的 方法是, 锌用沉淀法, 并配合离子交换树脂除铁。 这 种做法所用的设备和化学品都相当昂贵, 在进行成 本和收益计算比较后, 往往会觉得不如更换部分钝 化液或重配合算。

· 2 8· N ov. 2007 P la t ing and F in ish ing V o l. 29 N o. 6 Serial N o. 177

文章编号: 100123849 (2007) 0620028204

锌与锌合金镀层三价铬钝化的优越性分析①

锌2镍合金三价铬钝化的最新研究进展指出: 以 三价铬钝化作为后处理, 其防锈能力能够达到非常 好的效果。现在, 三价铬钝化在很多其它工业领域都 已经大批量地生产应用, 尤其是对摩擦系数要求很 高的紧固件的制造。

锌2镍合金三价铬钝化工艺, F in id ip 128 (科文 特亚公司产品) 钝化出的颜色由透明到蓝白色, 或蓝 彩色; F in id ip 728 (科文特亚公司产品) 钝化出的颜

· 3 0· N ov. 2007 P la t ing and F in ish ing V o l. 29 N o. 6 Serial N o. 177

VW_TL_244 锌镍铝涂层表面防护要求_2010-12_ch2

这些涂层也不适用于气压系统(诸如,空调系统)的密封元件,因为这些涂层含有微观裂纹。

以这种方式涂层的零件的某些事后的塑性变形(卷边、压伤、弯曲)要力求避免,因为这会造 成防锈层的损失和随之而来的降低抗腐能力。 Ofl-r647和Ofl-r648适用于事后塑性变形的零件。Ofl-r647尤其可用于液压系统。 首次供货和更改的认可按照 VW 011 55。

以前的版本

1987-10、1992-05、1993-11、1995-12、2002-05、2004-12、2006-08

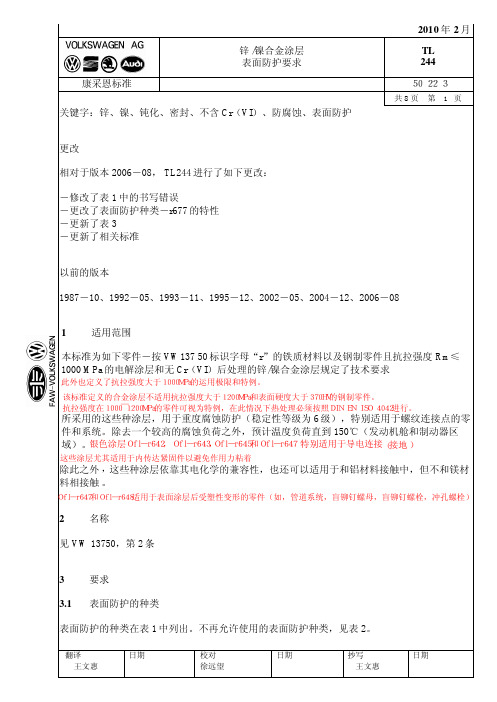

1 适用范围

本标准为如下零件-按 VW137 50 标识字母“r”的铁质材料以及钢制零件且抗拉强度 Rm≤ 1000 MPa 的电解涂层和无 Cr(VI)后处理的锌/镍合金涂层规定了技术要求

3.10 附着强度

锌/镍合金涂层 表面防护要求

TL 244

共 8页 第 7 页

温度交变试验按照 DIN EN ISO 2819。

该试件在(300±10)℃情况下存放 30 min,然后紧接着浸渍在 15℃~25℃的水中。

技术要求:不得有气泡或大面积锌涂层的脱落。

3.11 腐蚀性能

系统的抗腐蚀性能,在供货状态以及在 120℃情况下 24 h 的热存放之后,都必须保证。这些都 是最低要求,任何情况下都要遵守。 经钝化及封闭处理的零件按照3.11.1和3.11.2进行测试;

无封闭零件按照3.11.1进行测试。

3.11.1 按照DIN EN ISO 9227盐雾试验测试方法

如下应用于评估包括钝化处理涂层以及封闭的锌/镍涂层:

-在按照 TL 244 的所有防护方式情况下,在试验 720 h之后,基体金属未出现腐蚀现象

锌镍维护说明

NZ-918碱性无氰锌镍合金电镀溶液的维护与管理任何一种镀液,在使用过程中它的各种成分都要发生变化,而合金电镀溶液的成分和操作条件又直接影响到合金镀层的组成性能,因此,对合金镀而言,溶液的维护与管理就显得格外重要。

1、NZ-918锌镍合金镀液的配置NZ-918锌镍合金镀液因溶液中的碱浓度较高,氧化锌可调成糊状后加入浓碱液中,而镍盐只能先与络合剂形成络合物后方可加入镀液中,否则将形成镍的氢氧化物沉淀。

具体操作步骤如下:首先在与镀槽一样大小的备用槽中用五分之一体积的水溶解需要量的氢氧化钠,待氢氧化钠完全溶解后,在搅拌下将调成糊状的、需要量的氧化锌缓缓加入浓碱液中,搅拌至氧化锌溶解完全,确认已经彻底溶解后放水稀释至槽体积的五分之四,静置冷却至室温后,按1.0-1.5克/升的用量加入锌粉或碱性镀锌处理剂CK-778,搅拌2小时后过滤,滤清液置于渡槽中。

在另一体积约为镀槽五分之一的容器中,称取需要量的硫酸镍,加入三分之一体积的水,搅拌至硫酸镍全部溶解后,在搅拌下加入络合剂NZ-918C,络合剂加完后继续搅拌30分钟,此时镍离子已与络合剂形成了稳定的络合物。

最后将镍盐溶液在搅拌下加入镀槽中,加水至规定体积,加入添加剂、光亮剂即可试镀。

2、不同成分对光亮电流密度范围的影响与单金属电镀相似,镀液中个成分的含量直接影响到金属离子的放电速度,从而影响到溶液的光亮电流密度范围:在NZ-918碱性锌镍合金镀液中,所得镀层的外观与镀层中的镍含量有关,而镀层中的镍含量又或多或少受到个成分的浓度的影响。

因此,严格控制各组份在工艺要求的范围之内至关重要。

各成分浓度的变化对镀液的光亮电流密度范围的影响见表1。

在实际操作中,镍离子的浓度对镀液的光亮区的镀层的光亮度影响最大。

3、阳极的选择与使用面积与弱酸性氯化物体系不同,碱性锌酸盐体系中电镀锌镍合金阳极采取混挂的形式。

在NZ-918锌镍合金镀液中中,可以使用的阳极材料包括锌板、镍板、镀镍钢板和不锈钢板等。

电气控制柜设计制作-机柜制作-表面处理-镀后除氢和钝化处理

镀后处理1.除氢处理有些金属如锌,在电沉积过程中,除自身沉积出来外,还会析出一部分氢,这部分氢渗入镀层中,使镀件产生脆性,甚至断裂,称为氢脆。

为了消除氢脆,往往在电镀后,将镀件在一定的温度下热处理数小时,称为除氢处理。

除氢这个工序一般在钝化之前。

除氢处理的方法比较单一和简单,一般都是采用热处理的方式把原子态的氢驱逐出来。

对于常用的镀锌构件,应在镀后立即或4h内进行去氢处理。

一般在带风机的烘箱中,即在200~215℃温度条件下保温2h,即可达到去氢目的。

如果保温时间过长则容易产生铬脆。

除氢后再进行钝化,这样不会造成由于氢脆而导致钝化层破裂。

2.钝化处理所谓钝化处理是指在一定的溶液中进行化学处理,在镀层上形成一层坚实致密的、稳定性高的薄膜的表面处理方法。

钝化使镀层耐蚀性大大提高,并能增加表面光泽和抗污染能力。

这种方法用途很广,镀锌,铜等后,都可进行钝化处理。

按照钝化膜的化学成分钝化处理可分为无机盐钝化和有机类钝化两类;根据钝化膜组成成分对人体的危害性可分为铬酸钝化和无铬钝化。

铬酸钝化是无机盐钝化的一个分支,目前国内外采用较多的无铬钝化有钼酸盐溶液、钨酸盐溶液、硅酸盐溶液、钛盐钝化、含锆溶液、含钴溶液、稀土金属盐溶液、三价铬溶液、磷酸盐钝化(磷化处理)等无机盐钝化和有机类钝化等。

1)无机盐钝化处理无机盐钝化处理研究比较成熟和应用较早的是铬酸盐钝化。

在含铬钝化膜中,Cr3+起骨骼作用,Cr6+起血肉作用,Cr6+在空气中具有良好的自修复功能,因而对镀层具有很好的保护作用,而且,改变Cr6+和Cr3+的不同配比,还可以得到不同色彩的钝化膜。

这些突出的优点使得铬酸钝化仍然是目前应用最广的钝化工艺。

但是由于Cr6+具有相当高的毒性且易致癌,随着环境保护意识的增强,人们越来越希望寻找可以代替铬酸钝化的新配方和新工艺。

钼和铬是同族元素,因此,它与铬具有相似的化学性质。

钼酸盐已经广泛用于钢铁以及有色金属的缓蚀剂和钝化剂。

碱性无氰镀锌

Cause and Effect – Process Control 原因与结果—工艺控制

Properties throwing power brightness distribution of brightness ductility adherence/blistering deposition rate current efficiency chromatability Relations Influences carrier (SurTec 704 I) brightener (SurTec 704 II) zinc concentration NaOH or KOH content carbonate concentration foreign metals (iron, lead) current density temperature agitation

Anodes

电流分布更佳 节省能源 降低添加剂消耗量

Design of the Anodes

back side 背面

front side 正面

faced to the parts (cathode) 面向阴极 Gas evolution 气挥发方向

expanded metal ribs- Ni plated steel Flow of the gas evolution when anodes are correctly installed

现有中性盐雾测试规范 8微米镀锌+3价铬钝化 +封孔剂

汽车厂 GM 通用 3044 蓝白/黑色 五彩 白锈 红锈 热处理 热处理条件

120 120

240 360

或许需要 “ ” “

150 / 1hr

Ford 福特 WSS-M21P17 B1/B3 蓝白/银白色 96 ‘’ ‘’ 72 Daimler Chrysler克莱斯勒 PS 1207-R 吊镀 120 滚镀 100

电镀锌镍合金工艺规范

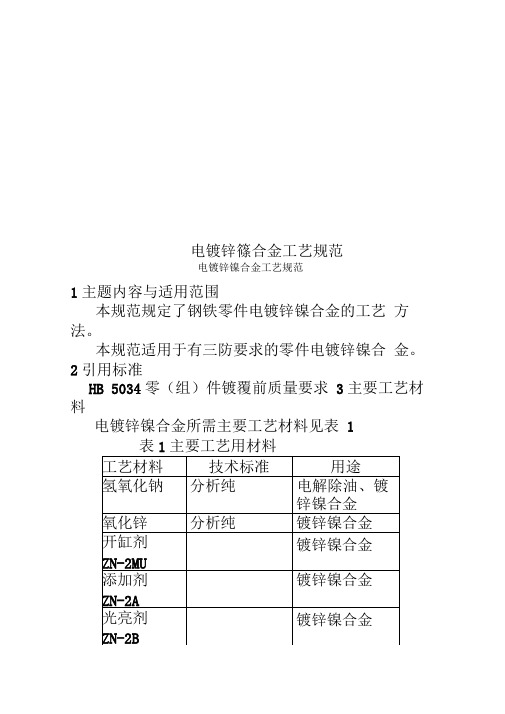

电镀锌篠合金工艺规范电镀锌镍合金工艺规范1主题内容与适用范围本规范规定了钢铁零件电镀锌镍合金的工艺方法。

本规范适用于有三防要求的零件电镀锌镍合金。

2引用标准HB 5034零(组)件镀覆前质量要求3主要工艺材料电镀锌镍合金所需主要工艺材料见表1表1主要工艺用材料4 工艺流程4.1验收:零(部)件表面处理前的表面状态直接影响其表面处理质量,只有表面状态适合进行表面处理,再由操作者严格按工艺进行处理才能达到设计目的。

因而,检查工件表面状态有无缺陷,是否合适是电镀的基础,也是电镀过程中最为重要的一步。

此工序要求检查电镀前零(部)件表面状态是否符合军标、车间第三层次文件中《金属零(部)件镀覆前质量控制要求》中相应的规定。

应达到图样规定要求,以避免电镀后再次返工返修。

零(部)件表面状态适于进行电镀时方可进入下道工序。

4.2清理:除去零件内外表面污物、金属屑标识等附着物。

4.3有机溶剂除油;4.4喷砂或抛光处理(有需要时进行);4.5装挂;4.6化学除油:进行表面处理前工件表面常沾有大量油污,需要进行化学除油。

化学除油工艺:采用汽油或401除油剂擦拭/浸泡零件,至无明显油污为止。

4.7水洗;4.8电解除油:电解除油可完全除去工件表面油污,得到洁净金属表面。

零(部)件除油后在流动水中清洗干净,观察呈全浸润状态即为除尽油污,可以转入下道工序。

电解除油工艺:氢氧化钠:30〜50g/l ;碳酸钠:20〜30g/l;时间:5〜15min,至油污除尽为止;温度:70〜90°C;阳极电流密度:10A/dm2。

4.9清洗;4.10浸蚀、活化:浸蚀是为除去工件表面的轻微锈蚀、活化金属,保证锌镍合金镀层的质量。

浸蚀溶液: 盐 酸:5%;工作温度:20 °C 30C;时 间:0.5〜3min (至除尽锈蚀为止,根据表面锈蚀程度而定) 。

4.11清洗;4.12镀锌-镍合金工作介质成分:氧化锌: 10g/L 〜15g/L氢氧化钠: 100g/L 〜150g/L开缸剂ZN-2MU20-25 添加剂ZN-2A5-7 光亮剂ZN-2B4-6 镍溶液ZN-2C20-25 温 度: 20-30 CDK :20.5 A/dm 〜 4A/dm 2时 间: 20〜60分钟阳 极: 锌板阴阳极面积比: 1 : 1.5〜24.13水洗;4.14除氢处理(有需要时进行)锌镍合金镀层几乎没有氢脆,一般不需要进 行除氢处理。

电镀镍的钝化液成分

电镀镍的钝化液成分1. 前言电镀是一种常用的金属表面处理方法,可以在金属表面形成一层保护膜,提高金属的耐磨、耐腐蚀性能。

电镀镍作为一种重要的电镀材料,广泛应用于工业生产中。

而钝化液作为电镀镍的重要组成部分之一,起着关键的作用。

本文将详细探讨电镀镍的钝化液成分。

2. 电镀镍的钝化液概述钝化液是电镀镍过程中用于形成一层防腐蚀性能好的钝化膜的化学药剂。

钝化膜可以提高电镀镍层的附着力和耐腐蚀性,同时能够改善镀层的外观。

钝化液的成分对电镀镍的质量、性能以及环境影响有很大的影响。

3. 电镀镍的钝化液成分3.1 酸性钝化液的成分酸性钝化液是一种常用的钝化液类型,具有良好的钝化效果。

其主要成分包括: - 酸性溶液:如硫酸、硝酸等,可提供活化金属表面的作用。

- 缓冲剂:如硼酸、硅酸等,控制溶液的pH值,使其维持在一定范围内。

- 表面活性剂:如磷酸盐、烷基苯磺酸等,可以改善液体的润湿性,提高钝化效果。

- 防氧化剂:如亚硝酸盐、硫代硫酸钠等,可以减少氧化作用,延长钝化液的使用寿命。

3.2 碱性钝化液的成分碱性钝化液在特定条件下也能达到良好的钝化效果。

其主要成分包括: - 碱性溶液:如氢氧化钠、氢氧化钾等,可提供活化金属表面的作用。

- 表面活性剂:如硬脂酸盐、聚醚等,可以改善液体的润湿性,提高钝化效果。

- 缓冲剂:如磷酸盐、硼酸等,控制溶液的pH值,使其维持在一定范围内。

- 防氧化剂:如亚硝酸盐、硫代硫酸钠等,可以减少氧化作用,延长钝化液的使用寿命。

4. 钝化液的作用钝化液在电镀镍过程中起着重要的作用,主要表现在以下几个方面: ### 4.1 除去表面污染物钝化液中的酸性或碱性成分可以去除金属表面的氧化皮、油脂和其他污染物,为后续的电镀过程做好准备。

### 4.2 活化金属表面钝化液中的活化剂可以活化金属表面,使其具有更好的电镀性能,提高电镀层的附着力。

### 4.3 形成钝化膜钝化液中的成分通过化学反应形成一层防腐蚀性能好的钝化膜,保护金属表面免受腐蚀和氧化的影响。