可转位刀片的转位精度

车削刀具

数控刀具之—车削刀具编著:吴光辉车削刀具车刀是金属切削加工中应用最广的一种刀具。

它可以在车床上加工外圆、端平面、螺纹、内孔,也可用于切槽和切断等。

车刀在结构上可分为整体车刀、焊接装配式车刀和机夹可转位刀片车刀。

机夹可转位刀片车刀的切削性能稳定,工人不必磨刀,所以在现代生产中应用越来越多。

2.1 车削刀具基础1.可转位车刀的结构目前,数控车床上大多使用系列化、标准化刀具。

可转位车刀是使用可转位刀片的机夹车刀。

其由刀杆、刀片、刀垫和夹紧元件等部分组成(如图2.1a)。

车刀的前、后角是靠刀片在刀杆槽中安装后得到的。

当一条切削刃用钝后可迅速转换成另一条切削刃使用,即可继续工作,直到刀片上的所有的切削刃都用钝,刀片才报废回收,更换新刀片后,车刀又可继续工作。

2.可转位车刀的优点与焊接、整体是刀具相比,可转位刀具具有以下优点:a.刀具寿命高。

由于刀片避免了由焊接和刃磨高温引起的的缺陷,刀具几何参数完全由刀片和刀杆槽保证,切削性能稳定,从而提高了刀具的寿命。

b.生产效率高。

由于机床操作工人不需要在磨刀,可大大的减少停机换刀等辅助时间。

c.有利于推广新技术、新工艺。

可转位车刀由利于推广使用涂层、陶瓷等新型刀具材料。

d.有利于降低刀具成本。

刀杆使用寿命长,且大大减少了刀杆的消耗&库存量,简化了刀具的管理工作,降低了刀具成本。

3.可转位刀片可转位刀片的形状、尺寸、精度、结构特点等,均用不同的代码表示。

如下图所示。

编码1表示刀片的形状。

如C表示80°的菱形刀片,T表示三角型刀片;编码2表示刀片的后角。

通常刀具的后角靠刀片安装倾斜形成。

若可转位车刀使用平装结构,则需按后角要求选择相应带后角的刀片。

目前使用比较多的是C、N、P等三种后角;编码3表示刀片的尺寸公差等级,精度较高的公差等级代号位A、F、C、H、E、G;精度较低的公差等级代号有J、K、L、M、N、U。

最常用的刀片公差等级M、G、K等;编码4表示刀片的结构类型(断屑槽及夹固形式)。

数控刀具的选择方法

数控刀具的选择方法1、数控刀具的选择数控机床刀具的选择和确定是数控加工中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。

它与普通机床相比,对刀具提出了更高的要求,这体现在要求精度高、刚性好、装夹调整方便、切削性能强、寿命长等方面。

数控刀具的选择是在数控编程的人机交互状态下进行的,应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。

刀具选择总的原则是:安装调整方便、刚性好、寿命长和精度高。

在满足加工要求的前提下尽量选择较短的刀柄,以提高刀具加工的刚性。

选择刀片或刀具时应考虑的因素是多方面的。

随着机床种类、型号的不同,生产经验和习惯的不同以及其他种种因素而得到的效果是不相同的,归纳起来应该考虑到以下几个方面。

(1)刀片形状的选择加工的零件形状是选择刀片形状的第一依据。

刀片安装在刀柄上,刀具主、副切削刃不得与工件的已加工表面或待加工表面发生干涉。

刀具形状与切削区的刀尖角的大小有直接关系,因此刀片形状直接影响刀尖强度,刀尖角越大,刀尖强度越高。

按刀尖角大小顺序排为:R、O、H、P、S、L、M、A、B、W、C、E、T、K、D、V。

另外,刀尖角越大,车削中对工件的径向分力越大,越易引起切削振动,故精加工时宜采用较小的刀尖角型号。

在保证刀具强度、工件精度的前提下,可选用切削刃较多的W型、T型刀片。

此外,某些刀片形状的使用范围有其专用性。

如D型、V型车削刀片一般只在仿形车削时才使用。

R型刀片在仿形、车削盘类零件(车轮)、曲面加工时采用。

(2)刀片主切削刃后角的选择当刀片后角选N型0°时,刀片可正反使用,这样可以降低刀片成本。

此时刀柄上的刀片安装面不是水平的,当刀片与刀体组合后,刀具形成正的后角,只是刃倾角为负。

由于数控机夹刀片一般都有断屑槽,故前角也为正值。

因此N型刀片被较多选用,选用时注意考虑槽形。

另外,由于该型刀具的刃倾角为负,在进行曲面加工时,刀具上切削点位置不同,且不在同一中心高上,故在进行较大的精密曲面加工时会造成误差。

立装可转位槽铣刀的设计开发

立装可转位槽铣刀的设计开发摘要可转位刀具具有切削效率高、刀具寿命长、加工质量好、综合经济效益显著等优点,因此在我国机械制造等行业的应用日益广泛。

随着国内先进数控机床的应用不断增加,与之配套的可转位刀具的应用也日益显示出其重要性,同时数控加工也对可转位刀具的设计提出了更高要求。

随着计算机硬件与软件的发展,CAD技术不断向着智能化、集成化、网络化和参数化的方向发展。

用CAD方法开发产品时,零件设计模型的建立速度是决定整个产品开发效率的关键。

本课题中,现代可转位刀具不仅应能满足高速切削、干式切削等先进切削技术的需要,而且对产品功能的多样化、结构的合理化、外观造型的美观等方面也提出了更高要求。

由于可转位刀具形状及装配关系复杂,排屑槽多为曲面,尺寸大都为投影尺寸,设计工作繁琐,采用传统的手工绘图设计方法效率很低,费时费力,且不易保证设计质量。

应用UG(Unigraphics)软件的三维实体造型(3D Solid Mod-eling)及数控编程(Manufacture)功能,使可转位刀具的设计变得简单、方便,大大提高了设计效率和设计精度,且易于实现产品的CAD/CAM一体化开发,大大加快了刀具的研发周期。

关键词立装刀具;可转位刀具;三维实体造型Design and development of vertically mountedindexable slot milling cutterAbstractIndexable cutting tool with high efficiency, long tool life, good processing quality, comprehensive and significant economic benefits, etc., and therefore in China's machinery manufacturing industry is increasingly widespread. With the application of advanced CNC machine tools increasing ancillary indexable cutting tool applications are increasingly shows its importance, but also for the CNC machining of indexable cutting tool design put forward higher requirements. With the development of computer hardware and software, CAD technology continues toward intelligent, integrated, networked and parametric direction. When developing products using CAD methods to establish the speed part design model is to determine the key to the entire product development efficiency.In this topic, modern indexable cutting tool should not only be able to meet the needs of high-speed cutting, dry cutting and other advanced cutting technology, and diversification of product features, rationalizing the structure, appearance and other aspects of appearance also put forward higher requirements . Due to the shape of indexable cutting tools and assembly complex relationship, flutes and more curved, size mostly projection size, design work tedious, using traditional hand-drawing low design efficiency, time-consuming, and difficult to guarantee the quality of design.Three-dimensional solid modeling applications UG (Unigraphics) software (3D Solid Mod-eling) and NC programming (Manufacture) function, so indexable tool design simple, convenient, greatly improving design efficiency and accuracy, and easy to implement integrated CAD / CAM product development, greatly accelerating the development cycle of the tool.Keywords vertical installation tool; indexable cutting tools; 3D solid modeling目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 本课题研究的背景和意义 (1)1.2 国内外金属切削刀具的技术现状及发展趋势 (2)1.2.1 刀具材料的现状及发展趋势 (2)1.2.2 刀具结构的现状及发展趋势 (3)1.2.3 国内外可转位刀具的发展现状及趋势 (4)1.3 研究的主要内容主要问题和解决方法 (7)第2章可转位槽铣刀分析 (8)2.1 铣刀的种类 (8)2.1.1 几种常见的可转位铣刀的类型 (8)2.2 平装刀具与立装刀具的区别与立铣刀 (9)2.3 可转位刀具 (11)2.4 可转位铣刀的合理选用 (11)2.4.1 采用合适的铣刀结构 (11)2.4.2 可转位铣刀的角度选择 (12)2.4.3 可转位铣刀齿数(齿距)的合理确定 (14)2.4.4 可转位铣刀的直径 (14)2.4.5 可转位铣刀的最大切削深度 (15)2.4.6 刀片牌号的选择合理选择 (15)2.4.7 夹紧方式的选择 (16)2.5本章小结 (17)第3章立装可转位槽铣刀的设计 (18)3.1 硬质合金可转位刀片技术要求 (18)3.2铣削效率的计算 (19)3.3 立装可转位槽铣刀角度计算 (20)3.4 可转位槽铣刀的直径计算 (22)3.5 刀片端面伸出量F与刀体宽度L的计算 (23)3.6 可转位铣刀齿数(齿距)的合理确定 (24)3.7本章小结 (24)第4章可转位槽铣刀几何模型的建立 (25)4.1刀片的建模 (25)4.2刀体的建模 (25)4.3螺钉建模 (26)4.4装配关系 (26)4.5渲染效果 (27)4.6可转位槽铣刀二维工程图的生成 (28)4.7本章小结 (30)结论 (31)致谢 (32)参考文献 (33)附录A (35)附录B................................................................................... 错误!未定义书签。

可转位刀片刃口钝化与机床应用

1 提高可转位刀片刃 口强度形式及特点对 比

提高 可转位 刀片 刃 口强度 的形 式 主 要 为负 倒 棱 、

刃 口钝化 。

提高 1~3倍 ; 陶瓷 刀 片 钝 化 后 的 使用 寿命 平 均 提 高

0 5倍 以上 , . 个别 刀 具 提 高 1~3倍 J 。某 些 国产 刀 片经过 钝化 处理 后 可达 到 国 外 同类 刀 片 的 寿命 , 片 刀

刀具 的几何 参数 、 结构 以及 刀片 的材 质 、 自身 的刃 口形

片刀 片进 行加工 , 工效 率 高 , 量 稳 定 。并 且 , 加 质 由于 刃 口钝化 的刀 片 , 刃 口利 于保 证 涂 层 的 牢 固性 和使 其

用寿命 , 因此刀 片更适 合采 取涂 层处 理工艺 的需 要 。

sn r c uie i g y r ti g Ed e;Ed e Ra i sn g d u i g;Br s u h;Br s i g oih n c i e u h n —p l i g Ma h n s

可转 位刀 片 由于其刀 片可 转位使 用 、 不需重 磨 、 重 复定 位精 度 高 等 优 点 , 在机 加 行业 已被 普 遍 采 用 … 。

式 等直接影 响 刀具 的切削性 能及 寿命 。特 别是在 重 型

切 削 中 , 工条 件多 为恶 劣 的冲击性加 工 , 加 刀具及 刀 片 的抗 冲击 性尤 为重要 。刀具 制 造企业 近 年来 不 断改进 上述 因素 , 特别是 刀 片的刃 口处理 , 提高 重型切 削 中 来

刀具 的寿命 。

Th1 de工艺与检测 enga s c0 ynTl 0

可转 位 刀 片 刃 口钝 化 与机 床 应 用

王 晓 峰① 张 国福 ②

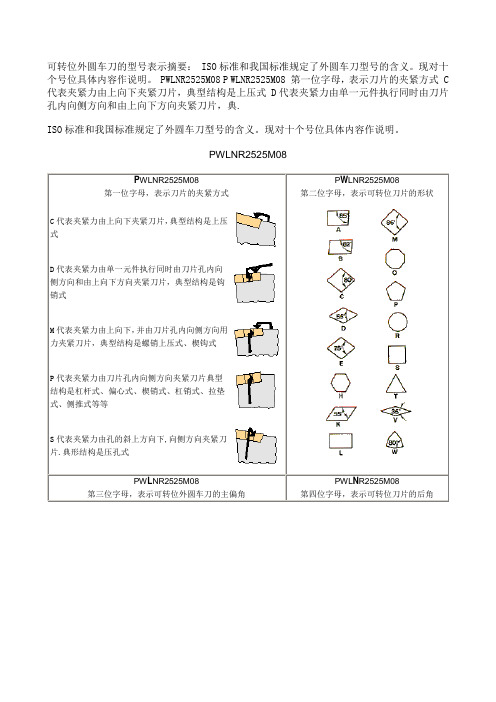

可转位外圆车刀的型号表示摘要

ISO标准和我国标准规定了外圆车刀型号的含义。现对十个号位具体内容作说明。

PWLNR2525M08

PWLNR2525M08

第一位字母,表示刀片的夹紧方式

C代表夹紧力由上向下夹紧刀片,典型结构是上压式

D代表夹紧力由单一元件执行同时由刀片孔内向侧方向和由上向下方向夹紧刀片,典型结构是钩销式

M代表夹紧力由上向下,并由刀片孔内向侧方向用力夹紧刀片,典型结构是螺销上压式、楔钩式

PWLNR2525M08

第八、九位为数字时,表示可转位外圆车刀的刀杆宽度

普通精度等级的为h13。当此值为个位时,代号字母前加0。

PWLNR2525M08

第十位可转位外圆车刀的刀杆长度

PWLNR2525M08

第十一、十二位数字时,表示可转位刀片大小

第四位字母,表示可转位刀片的后角

PWLNR2525M08

第五位字母,表示可转位外圆车刀的切削方向

PWLNR2525M08

第六、七位数字,表示可转位外圆车刀的刀尖高度

刀尖对刀杆底基面的高度尺寸,即刀尖高。普通精度等级为js14。通常刀杆高度等于刀尖高度,普通精度等级为h13。当刀杆高度不等于刀尖高度时则必须用文字特别注明。当此值为个位数时,代号字母前加0,如8mm用08表示。

P代表夹紧力由刀片孔内向侧方向夹紧刀片典型结构是杠杆式、偏心式、楔销式、杠销式、拉垫式、侧推式等等

数控刀片的牌号及用途

■数控刀片牌号用途牌号用途YBC151 高耐磨性的机体与MT-TiCN、厚AL2O3、TiN涂层的组合,是钢,铸钢和不锈钢材料精加工在高速切削下的理想牌号。

YBC251 刃口安全性能良好的韧性基体与MT-TiCN,厚AL2O3、TiN涂层的极佳结合,是钢材加工的通用牌号,适应于钢,铸钢和不锈钢的半精加,精加工等。

YBC351 高强度与抗槊性变形基体与MT-TiCN,厚AL2O3、TiN涂层的结合,具有好的韧性及抗槊性变形、适用于钢、铸钢、不锈钢的轻型粗加工和粗加工。

YBM151 特殊组织结构基体与TiN体、薄AL2O3、TIN涂层结合,具用良好抗扩散磨损性及抗抵抗槊性变形能力,适合较好情况下进行不锈钢的精加工及办精加工。

YBM251 韧性及强度好的基体与TiN、薄AL203、TiN涂层结合,优先选用于不锈钢的半精加工,轻型粗加工(车削、镗削)可在连续切削与断续切削条件下使用。

YBM351 TIALN和TIN的PVD涂层合金,有极好的切削强度与抗冲击性能及非常好耐磨性,使用于车加工和镗销不锈钢及P30范围内的材料的低速重负荷粗加工。

YBD151 高耐磨性的基体与MT-Ti(CN)、厚AL2O3、TiN涂层的极佳组合,是球墨铸铁与灰口铸铁加工的首选牌号,允许有较高的切削速度。

YBD251 TiAlN和TiN的PVD涂层合金,具用良好的韧性与耐磨性,适用于精车、镗加工和轻型铣削不锈钢及钻加工铸铁、不锈钢和合金铸铁,也可用于中、低速切断与切槽低碳钢。

YBG201 TiN的PVD涂层合金,具用良好的韧性和耐磨性,是高质量的螺纹加工低碳钢、不锈钢和铸铁的专用牌号、也用于钻加工(周边和中心部位都参与切削的刀片)。

YB235 韧性非常好的基体,与TiN、TiCN涂层相结合。

刀刃安全性好。

在中、于低速情况下粗加工。

适用于钢、奥氏体不锈钢、铸钢的车、铣、镗、钻(带周边切削刃刀片),主要用于P40和M35材料。

YC10 适用于钢、铸钢的精加工、宜采用较高切削速度和中,小进给量。

一、车刀各种角度常识

六、数控刀具标准点击上面相关内容观看一、车刀的各种角度常识车刀的主要角度前角γo在主剖面P0内测量的前刀面与基面之间的夹角。

前角表示前刀面的倾斜程度,有正、负和零值之分,其符号规定如图所示。

后角αo 在主剖面P0内测量的主后刀面与切削平面之间的夹角。

后角表示主后刀面的倾斜程度,一般为正值。

主偏角κr在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。

主偏角一般为正值。

副偏角κr'在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角。

副偏角一般为正值。

刃倾角λs在切削平面内测量的主切削刃与基面之间的夹角。

当主切削刃呈水平时,λs=0;刀尖为主切削刃最低点时,λs<0;刀尖为主切削刃上最高点是,λs>0,如图示。

点击回到页首二、新型陶瓷刀具简介新型陶瓷刀具的出现,是人类首次通过运用陶瓷材料改革机械切削加工的一场技术革命的成果。

早在20世纪初,德国与英国已经开始寻求采用陶瓷刀具取代传统的碳素工具钢刀具。

陶瓷材料因其高硬度与耐高温特性成为新一代的刀具材料,但陶瓷也由于其人所共知的脆性受到局限,于是如何克服陶瓷刀具材料的脆性,提高它的韧性,成为近百年来陶瓷刀具研究的主要课题。

陶瓷的应用范围亦日益扩大。

工程技术界努力研制与推广陶瓷刀具的主要原因,(一)是可以大大提高生产效率;(二)是由于构成高速钢与硬质合金的主要成分钨资源在全球范围内的枯竭所决定。

20世纪80年代初估计,全世界已探明的钨资源仅够使用50年时间。

钨是世界上最稀缺的资源,但其在切削刀具材料中的消耗却很大,从而导致钨矿价格不断攀升,几十年中上涨好多倍,这在一定程度上也促进了陶瓷刀具研制与推广,陶瓷刀具材料的研制开发取得了令人瞩目的成果。

到目前为止,用作陶瓷刀具的材料已形成氧化铝陶瓷,氧化铝—金属系陶瓷、氧化铝—碳化物陶瓷、氧化铝—碳化物金属陶瓷、氧化铝—氮化物金属陶瓷及最新研究成功的氮化硼陶瓷刀具。

就世界范围讲,德国陶瓷刀具已不仅用于普通机床,且已将其作为一种高效、稳定可靠的刀具用于数控机床加工及自动化生产线。

切削刀具用可转位刀片 型号表示规则-编制说明

国家标准《切削刀具用可转位刀片型号表示规则》编制说明(征求意见稿)一、工作简况1.1 任务来源根据国标委发【2019】11号文件任务要求,国家标准GB/T 2076—2007《切削刀具用可转位刀片型号表示规则》由株洲硬质合金集团有限公司负责起草修订,计划编号为:20190756-T-610,要求2020年度完成“三稿三审”程序,提交报批稿。

1.2 起草单位情况及主要工作过程1.2.1 起草单位情况作为主要承担单位,株洲硬质合金集团有限公司(以下简称“株硬集团”)是国家“一五”期间建设的重点工程之一,现为中国五矿旗下国有独资公司,是目前国内最大的硬质合金生产、科研、经营和出口基地,是中国钨业及硬质合金行业的龙头企业,是世界上规模最大的硬质合金企业。

公司注册资本21.23亿元,总资产56.48亿元,负债率48.8%,近6年利润合计61248万元,银行信用等级A-,职工人数6500余人,研发人员765人,目前下设5家控股子公司、7个产品专业事业部、2个生产厂。

拥有硬质合金国家重点实验室、国家级技术中心、分析测试中心、博士后科研工作站等国家级创新平台。

被国家经贸委列入300家扶优扶强企业和520家国家重点企业,被湖南省认定为“十大标志性工程”企业。

株硬集团是高新技术企业,在国家技术创新示范企业中全国排名第一,满分通过复核。

2017年11月被国家工信部公示为“硬质合金产品制造业单项冠军示范企业”。

株硬集团通过了ISO9001:2000质量认证和GB/T24001-ISO14001环境体系认证。

拥有一批专业的质量检验与管理人员。

同时,公司拥有较强的技术创新能力。

拥有国家级技术中心、分析测试中心和具有国际先进水平的研发中心,同时组织实施了钨钼、钽铌和硬质合金老系统等10多项技术改造,多项生产技术达到或接近当代世界先进水平。

技术创新投入达到销售收入的4%,新产品对销售收入的贡献率达到25%以上。

株硬集团拥有健全的营销网络。

钻削参数

典型应用 • 小直径 • 紧密或精密公差孔

• 比深孔短

铜焊刀尖,硬质合金钻头,Coromant Delta,是对于 CoroDrill Delta-C的补充选择。可重新磨削。

典型应用

作为对于较大直径整体硬质合金的补充或当加 工稳定性不良时 – 钻头的钢制刀体能够提供 韧性

G

H

I

E5

材料

刀柄/机床

信息/索引

当使用可转位刀片钻头CoroDrill 880钻通孔时,在钻头钻出时形成一个在高速下可能弹 出的圆片。建议 – 封闭卡盘或机床。

刀柄/机床

H

旋转止动块必须用于旋转钻头。带有切屑的冷却液可能导致狭窄的座卡滞、壳体旋转和供液管围

绕壳体被拉动 – 可能导致严重的事故。如果旋转插头有一段时间没有使用,在启动机床主轴之

0.02

铣削

E

CoroDrill 880

0.03

钻削

F

钻头跳动和对准对于成功钻削极为重要。

刀具跳动

最小刀具跳动对于成功钻削是必要的。 跳动不应超过图中的数值,对准必须平行,以便得到: • 紧密的孔公差和直线度 • 良好的表面光洁度 • 一致长的刀具寿命 参见非回转钻削,第E 42页。

0.02

镗削

G 安全防护措施 – 危险点

工方法。同一切削刀具和适配器可用于不同的用途和机床。这使得对于整个机床车间 可以通过一个刀具系统标准化。 适用于CoroDrill Delta-C的高精度夹头为CoroGrip和HydroGrip。参见刀具夹紧/机 床,第G章。

C

机密

CoroGrip®

HydroGrip®

螺纹切削

D

CoroDrill Delta C

数控车工[高级]考试试题题和答案解析

数控车工(高级)考试试卷注意事项:1.答卷前将密封线内的项目填写清楚。

2.填写答案必须用蓝色(或黑色)钢笔、圆珠笔,不许用铅笔或红笔。

3.本份试卷共8道题,满分100 分,考试时间 120 分钟。

一、判断题(每小题1分,共40)1.用左偏刀由工件中心向外走刀车削端面,由于切削力的影响,会使车刀孔入工件而形成凹面。

( )1112.螺纹量规的通规是用来检验螺纹的中径并兼带控制螺纹底径。

( )3.杠杆式卡规是利用杠杆齿轮传动放大原理制成的量具。

( )4.在装配进零件需要进行修配,此零件具有互换性。

( )5.在夹具中定位的工件,只需把所要限制的自由度都限制住了,就是完全定位。

( )6.辅助支承也能限制工件的自由度。

( )7.由于定位基准和设计基准不重合而产生的加工误差,称为基准的不重合误差。

( )8.工件使用大平面定位时,必须把定位平面做成。

( )9.单一表面的尺寸精度,是确定最终加工方案的依据,它与该表面的形状精度和表面粗糙度有关。

( )10.固定“换刀点”的实质是“定距换刀”。

( )11.数控车床车削螺纹一定要。

( )12.所有的G功能代码,都是模态指令。

( )13.数控加工程序执行顺序与程序段号无关。

( )14.切削加工时,主运动通常是速度较低,消耗功率较小的运动。

( )15.切屑经过滑移变形发生卷曲的原因,是底层长度大于外层长度。

( ) )16.车削细长轴时,要使用中心距刀架来增加工件的强度。

( )17.数控系统分辨率越小,不一定机床加工精度就越高。

( )18.Z轴坐标负方向,规定为远离工件的方向。

( )19.加工程序中,每段程序必须有程序段号。

( )20.数控加工程序执行顺序与程序段号无关。

( )21.工件的实体尺寸就是工件的实际尺寸。

( )22.切削加工时,主运动通常是速度较低,消耗功率较小的运动。

( )23.当车刀刀夹处于主切削刃最高点时,刃倾角是正值,反之,刃倾角为负值。

( )24.切削中,对切削力影响较小的是前角和主偏角。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可转位刀片的转位精度

对于可转位硬质合金刀片来说,高精度转位通常只在中等精度加工时才需要,这听上去

似乎有些矛盾。(本文中,转位精度定义为将刀片换到一新的切削刃后测得的精度。)

产生这种矛盾的原因很简单,因为刀片之外有很多因素影响加工精度,所以精确转位对

极严格公差的加工是无甚意义的。也就是说,假如加工公差非常紧,以致每次对片转位后都

必须作调整的话,则使用普通刀片更为合算。

另一方面,假如加工公差非常宽,刀片精度对其影响不大,则使用精密刀片就不值得。

只有一个例外,即把工件粗加工至下公差尺寸时(由于下面工序的需要),须采用精密

刀片,以免切出尺寸过小而造成报废。

影响可转位精度的因素有许多,包括直接与刀片有关和与刀片无关的因素。

一、刀杆的磨损或损坏

刀杆的问题很容易使刀片失去精度。假如刀片槽因磨损而变大或产生任何形式的变形,

则转位后的刀片位置会有较大的差别。

二、刀杆的式样

不同的刀杆其主偏角也不同,这也能影响转位精度。

图1中刀杆A为90°主偏角,与刀杆D相比,转位精度易受刀片误差的影响。当然这种差

别是很小的,但与其他误差累积起来也会变得很可观。

图1

三、刀槽角

刀杆上的刀片槽也

有其公差范围。三

角形刀片的刀槽角

通常为60°-1°,而

正方形刀片则为9

0°-1°,这个公差范

围已被证明对于限

制刀片的走动是最

恰当的。从对转位

精度的影响来看,

刀槽角小一度比大

一度要好,可参见

图2。

左图的刀槽角为+

1°,刀片会以其后

刀尖为转轴而走

动,便得切削刀尖

产生大于-1°刀

槽角时的移动(右

图)。后者的刀片

只在其后端摆动,

移动只围绕靠近中

心的一点进行,切

削刀尖则很少转

动。当主偏角变大时(由于刀杆式样不一),因刀片槽内的转动而产生的影

响也将变大。‘

四、热膨胀

钢质刀杆和硬质含金刀片均会受热膨胀,典型牌号的平直碳化钨其线膨胀系数为2.66×

10-6in/in°F(注:1°F=0.556K)。不使用冷却液时,通常的工作温度达 750°F。在室温

下,所选三角刀片的高度为0.19in。

因此有:

750°F

-72°F(室温)

图2

图3

678°F温升

及2.66×10-6in×678×0.719=0.0013in.伸长量(0.033mm)

假如刀片置于车床刀杆上形成60°主偏角,则当刀片温升至750°F时,工件直径将比切

削开始时减少0.0026in.(0.066mm)。

钢质刀杆线膨胀系数大约2倍于碳化钨,热膨胀效果仅产生于从刀片到第一个刀杆夹紧

螺栓之间的部分。刀杆温升不像刀片那么大,但是刀杆的热膨胀对工作尺寸变化亦有较大

影响。

五、刚性

机床刚性好坏是一个难以评估,更难以预计的因素。刀片、刀杆、刀架、工件和机床都

有“让位”现象,从而使整个系统成为弹性体。

要不是因为刀具有磨损现象,一般不要考虑这种弹位变形。但是随着刀具的磨损、切削

力就会增加,假如工件是细长袖,增大的切削力会使工件产生偏斜,从而使其直径变大。

根据系统的刚性和公差要求,这一因素造成的后果可能重要,也可能不重要。然而,这

是一个完全不受刀片精度影响的因素。

六、脏物和切屑

影响转让精度最重要的因素可能与刀杆或刀片的质量都没什么关系。在加工时,赃物和

切屑总是存在的,转位时它们会送到刀片下面。它们所造成的麻烦与清理刀片槽的难易程度

成正比,与机床操作者的注意程度成反比。

操作者可能认为他清理刀片槽很仔细,但还是很容易在刀片后面留下0.001或0.002in的

灰尘或细切屑。这会使刀片相对工件前进了一定量,意味着在车削时有0.002~0.004in的直

径减小量。复杂的刀杆难以清理,更使这种状况恶化。

七、刀片误差

刀片必须按公差制造,所选公差须具经济可行性。若要使公差减小,成本会增加很多。

制造厂家通常在成本不致过高的基础上尽可能地用较严的公差。

三角形刀片的尺寸和公差根据内切圆直径来分类,正方刀片则按对边之间的尺寸和公差

来分类,这是几种测量方式中最具可操作性的。按内切圆公差来分类并不表示它可反映对片

的可转位精度,因为其他的刀片尺寸公差在最终精度里也起着重要作用。

八、内切圆误差

理想的三角刀片是一个顶点为圆弧形的完全

等边三角形。然而内切圆的尺寸并不能表明

此三角形是否完全等边,因为一个圆能和任

意三角形内切。

四方刀片应是完全正方形,但是侧面之间的

尺寸并不能表示出此正方形是否完美,因为

等边的平行四边形其对边尺寸也相等。

精制的刀片有很高的几何精度,但少量的差

异也是不可避免的。

九、刀尖变动

刀片的刀尖必须由尺寸一致的圆弧构成,这些圆弧应精确定位,并精确地与刀片各边相

切,见图4A。

如果对称性差,可能会导致某些误差;

刀尖圆弧太突出或大缩入(图4B)。

刀尖圆弧可能偏左或偏右(图4C)。

十、刀片与刀座厚度

这—点对转位误差的作用不是太大,因为它通过一个角度来产生影响。刀座厚度一般可

不考虑,因为在刀杆整个使用寿命期间,更换刀座的次数是很少的。

图5表明一块下偏差的刀片被一块上偏差的刀片替换后所产生的变化。刀片顶部的高度

增加0.010in,用6°负前角在中心部位切削时刀片对工件的有效进给增加了0.001in。如果刀

具为正前角,若把最薄刀片换成最厚,切削深度会减少,如图中所示。

A

B

C

图4

图5

图6

十一、时间的影响

图6表明一些主要因素对加工尺寸的影响随切削时间的增加而增加,总效果通常是累加

的。“人为”因素包括如转位时未能将刀座清理干净,置放刀片时走动等。有些因素如刀片

公差在切削时为常量,但切削刃的磨损、切削力的增加则随切削时间的增加而变大。

结束语

不可能建立一个万能公式,用以精确得知何时该使用精密刀片,每一种加工都必须根据

各自的特点来加以考虑。但是,这是一个值得研究并会得到回报的领域。