甲醇-水精馏浮阀塔的设计

年产15万吨甲醇浮阀精馏塔设计解析

年产15万吨精甲醇浮阀精馏塔设计化学工程专业2009级刘卫摘要:本设计对年产15万吨精甲醇的浮阀精馏塔进行了设计。

用试差法通过Excel快捷地计算出特定组成的甲醇—水溶液的泡点温度,相对挥发度;通过计算出最小回流比确定了适宜的操作回流比为1.74;通过逐板计算法计算出理论塔板数为23块,并进一步确定精馏塔的实际塔板数为50块;分别对此精馏塔的塔体工艺尺寸进行了设计,并对设计之后的浮阀塔板进行了流体力学的验算;绘制出塔板负荷性能图,从而得出精馏段的操作弹性为2.39,提馏段的操作弹性为2.35;确定了塔顶冷凝器冷却水的用量以及塔釜再沸器所需要的热量,同时对输送各物流的管径进行了设计。

关键词:浮阀塔;板式精馏塔;精馏塔设计;甲醇Abstract: The design of float valve tower with the annual output of 150,000 tons of methanol by distillation . Through trial and error method using Excel to quickly calculate the specific composition of methanol - water solution of the bubble point temperature, relative volatility; by calculating the minimum reflux ratio to determine the optimum operating reflux ratio is 1.74;-by-plate approach to calculate the theoretical tower plate number was 23, and further determine the actual number of trays for the distillation column 50; this distillation of the tower, respectively, size of the design process, and after the valve tray design for fluid dynamics checking; draw tray performancediagram to arrive at the operating flexibility for the rectifying section 2.39, stripping section operating flexibility 2.35; determine the amount of condenser cooling water tower and the tower reboiler kettle needed heat, while the diameter of the logistics of transportation have been designed. Keywords:float valve tower; plate distillation column; distillation column design; methanol1前言化学工业中塔设备是化工单元操作中重要的设备之一,化学工业和石油工业中广泛应用的诸如吸收、解吸、精馏、萃取、增湿、减湿等单元操作中,精馏操作是最基本的单元操作之一,它是根据混合液中各组分的挥发能力的差异进行分离的。

化工原理课程设计,甲醇和水的分离精馏塔的设计

郑州轻工业学院——化工原理课程设计说明书课题:甲醇和水的分离学院:材料与化学工程学院班级:姓名:学号:指导老师:目录第一章流程确定和说明 (2)1.1.加料方式 (2)1.2.进料状况 (2)1.3.塔型的选择 (2)1.4.塔顶的冷凝方式 (2)1.5.回流方式 (3)1.6.加热方式 (3)第二章板式精馏塔的工艺计算 (3)2.1物料衡算 (3)2.3 塔板数的确定及实际塔板数的求取 (5)2.3.1理论板数的计算 (5)2.3.2求塔的气液相负荷 (5)2.3.3温度组成图与液体平均粘度的计算 (6)2.3.4 实际板数 (7)2.3.5试差法求塔顶、塔底、进料板温度 (7)第三章精馏塔的工艺条件及物性参数的计算 (9)3.1 平均分子量的确定 (9)3.2平均密度的确定 (10)3.3. 液体平均比表面积张力的计算 (11)第四章精馏塔的工艺尺寸计算 (12)4.1气液相体积流率 (12)4.1.1 精馏段气液相体积流率: (12)4.1.2提馏段的气液相体积流率: (13)第五章塔板主要工艺尺寸的计算 (14)5.1 溢流装置的计算 (14)5.1.1 堰长 (14)5.1.2溢流堰高度: (15)5.1.3弓形降液管宽度 (15)5.1.4 降液管底隙高度 (16)5.1.5 塔板位置及浮阀数目与排列 (16)第六章板式塔得结构与附属设备 (24)6.1附件的计算 (24)6.1.1接管 (24)6.1.2 冷凝器 (27)6.1.3再沸器 (28)第七章参考书录 (28)第八章设计心得体会 (29)第一章流程确定和说明1.1.加料方式加料方式有两种:高位槽加料和泵直接加料。

采用高位槽加料,通过控制液位高度,可以得到稳定的流速和流量,通过重力加料,可以节省一笔动力费用,但由于多了高位槽,建设费用相应增加;采用泵加料,受泵的影响,流量不太稳定,流速不太稳定,流速不太稳定,从而影响了传质效率,但结构简单,安装方便。

甲醇-水溶液连续精馏塔课程设计

目录设计任务书一、概述1、精馏操作对塔设备的要求和类型 (4)2、精馏塔的设计步骤 (5)二、精馏塔工艺设计计算1、设计方案的确定 (6)2、精馏塔物料衡算 (6)3、塔板数的确定 (7)的求取 (7)3.1理论板层数NT3.2实际板层数的求取 (8)4、精馏塔的工艺条件及有关物性数据的计算4.1操作温度的计算 (11)4.2平均摩尔质量的计算 (11)4.3平均密度的计算 (12)4.4液相平均表面张力计算 (12)4.5液体平均粘度计算 (13)5、精馏塔塔体工艺尺寸计算5.1塔径的计算 (14)5.2精馏塔有效高度的计算 (15)6、塔板主要工艺尺寸计算6.1溢流装置计算 (16)6.2塔板的布置 (17)6.3浮阀计算及排列 (17)7、浮阀塔流体力学性能验算 (19)8、塔附件设计 (26)7、精馏塔结构设计 (30)7.1设计条件 (30)7.2壳体厚度计算…………………………………………………7.3风载荷与风弯矩计算…………………………………………7.4地震弯矩的计算…………………………………………………三、总结 (27)化工原理课程设计任务书一、设计题目: 甲醇-水溶液连续精馏塔设计二、设计条件:年产量: 95%的甲醇17000吨料液组成(质量分数): (25%甲醇,75%水)塔顶产品组成(质量分数): (95%甲醇,5%水)塔底釜残液甲醇含量为6%每年实际生产时间: 300天/年,每天24小时连续工作连续操作、中间加料、泡点回流。

操作压力:常压塔顶压力4kPa(表压)塔板类型:浮阀塔进料状况:泡点进料单板压降:kPa 7.0厂址:安徽省合肥市塔釜间接蒸汽加热,加热蒸汽压力为0.5Mpa三、设计任务完成精馏塔的工艺设计,有关附属设备的设计和选型,绘制精馏塔系统工艺流程图和精馏塔装配图,编写设计说明书.设计内容包括:1、 精馏装置流程设计与论证2、 浮阀塔内精馏过程的工艺计算3、 浮阀塔主要工艺尺寸的确定4、 塔盘设计5、 流体力学条件校核、作负荷性能图6、 主要辅助设备的选型四、设计说明书内容1 目录2 概述(精馏基本原理)3 工艺计算4 结构计算5 附属装置评价6 参考文献7 对设计自我评价摘要:设计一座连续浮阀塔,通过对原料,产品的要求和物性参数的确定及对主要尺寸的计算,工艺设计和附属设备结果选型设计,完成对甲醇-水精馏工艺流程和主题设备设计。

(完整版)Aspenplus模拟甲醇、水精馏塔设计详细说明书

Aspen plus模拟甲醇、水精馏塔设计说明书一、设计题目根据以下条件设计一座分离甲醇、水混合物的连续操作常压精馏塔:生产能力:24500吨精甲醇/年;原料组成:甲醇50%w,水50%w;产品组成:塔顶甲醇质量分率≥94%w;塔底甲醇质量分率 1 %w;进料温度:350.5K;塔顶压力常压;进料状态饱和液体。

二、设计要求对精馏塔进行详细设计,给出下列设计结果并绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物;(2).全塔总塔板数N;最佳加料板位置N F;(3).回流比R;(4).冷凝器和再沸器温度、热负荷;(5).塔内构件塔板或填料的设计。

三、分析及模拟流程1.物料衡算(手算)目的:求解 Aspen 简捷设计模拟的输入条件。

内容:(1)生产能力:一年按300天计算,进料流量为24500/(300*24)=3.40278 t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):原料组成:甲醇50%w,水50%w;产品:塔顶甲醇≥94%w;塔底甲醇《1% w。

(3).温度及压降:进料温度:77.35摄氏度=350.5K;2.用简捷模块(DSTWU)进行设计计算目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析目的:研究回流比与理论板数的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与理论塔板数的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

5. 塔板设计目的:通过塔板设计(Tray sizing)计算给定板间距下的塔径。

化工原理课程设计甲醇水浮阀精馏塔的设计 精品

目录化工原理课程设计任务书............................. 错误!未定义书签。

一、概述 (3)二、设计方案的确定 (5)三、计算过程 (6)1精馏塔的物料衡算 (6)1.1 原料液及塔顶和塔底的摩尔分率 (6)1.2 原料液及塔顶和塔底产品的平均摩尔质量 (6)1.3 物料衡算 (6)2 塔板数的确定 (7)2.1 理论板层数N的求取 (7)T2.1.1 相对挥发度的求取 (7)2.1.2 求最小回流比及操作回流比 (8)2.1.3 求精馏塔的气、液相负荷 (8)2.1.4 求操作线方程 (9)2.1.5 采用逐板法求理论板层数 (9)2.2 实际板层数的求取 (10)2.2.1 液相的平均粘度 (10)2.2.2 全塔相对挥发度 (10)2.2.3 全塔效率ET 和实际塔板数 (10)3 精馏塔的工艺条件及有关物性数据的计算 (11)3.1 操作压力的计算 (11)3.2 操作温度计算 (11)3.3 平均摩尔质量计算 (11)3.4 平均密度计算 (12)3.4.1 气相平均密度计算 (12)3.4.2 液相平均密度计算 (12)3.5 液体平均表面张力的计算 (13)3.6 液体平均粘度 (14)4 精馏塔的塔体工艺尺寸计算 (14)4.1 塔径的计算 (14)4.2 精馏塔有效高度的计算 (15)5 塔板主要工艺尺寸的计算 (15)5.1 溢流装置计算 (15)5.1.1 堰长Wl (15)5.1.2 溢流堰高度Wh (15)5.1.3 弓形降液管宽度dW和截面积fA (16)5.1.4 降液管底隙高度h (16)5.2 塔板布置及浮阀数目与排列 (17)5.3 浮阀塔型号的选取 (18)6 塔板的流体力学验算 (19)6.1 塔板压降 (19)6.1.1 干板阻力c h计算 (19)6.1.2 板上充气液层阻力1h计算 (19)6.1.3 液体表面张力的阻力h计算 (19)6.2 淹塔 (19)6.3 液沫夹带 (20)7 塔板负荷性能图 (21)7.1 雾沫夹带线 (21)7.2 液泛线 (21)7.3 液相负荷上限线 (22)7.4 漏液线 (23)7.5 液相负荷下限线 (23)7.6 塔板负荷性能图及浮阀塔板工艺设计结果 (23)8 精馏塔塔高的计算和设计 (25)8.1 塔顶空间高度 (25)8.2 塔底空间高度 (26)8.3 人孔尺寸 (26)8.4 进料段高度 (26)8.5 塔总高度 (26)8.6 支座高度 (26)9 接管尺寸设计 (26)9.1塔顶蒸汽管d (26)v9.2回流管R d (27)9.3输料管F d (28)9.4塔釜出液管d (29)W9.5 蒸汽喷出器管径dp (29)9.6饱和蒸汽管db (31)9.6.1釜液饱和蒸气管d (31)1b9.6.2 进料管d (32)b210封头的计算 (33)11液料输送泵的选型 (33)12对设计过程的评述和有关问题的讨论 (34)13设计图纸 (35)14参考文献 (35)15主要符号说明 (35)化工原理课程设计任务书1设计题目甲醇-水精馏分离板式塔的设计在抗生素生产过程中,需要用甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,其组成为含甲醇46%、水54%(质量分数),另含有少量的药物固体微粒。

浮阀塔的设计方案(优秀)解析

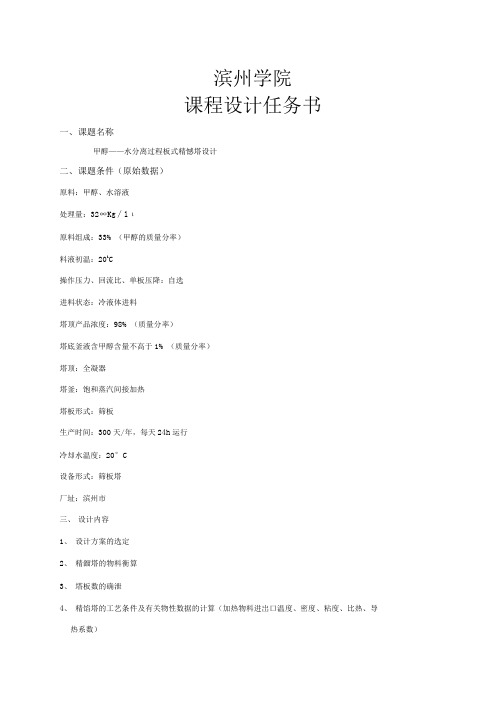

滨州学院课程设计任务书一、课题名称甲醇——水分离过程板式精憾塔设计二、课题条件(原始数据)原料:甲醇、水溶液处理量:32∞Kg∕lι原料组成:33% (甲醇的质量分率)料液初温:20i C操作压力、回流比、单板压降:自选进料状态:冷液体进料塔顶产品浓度:98% (质量分率)塔底釜液含甲醇含量不高于1% (质量分率)塔顶:全凝器塔釜:饱和蒸汽间接加热塔板形式:筛板生产时间:300天/年,每天24h运行冷却水温度:20°C设备形式:筛板塔厂址:滨州市三、设计内容1、设计方案的选定2、精餾塔的物料衡算3、塔板数的确泄4、精馅塔的工艺条件及有关物性数据的计算(加热物料进岀口温度、密度、粘度、比热、导热系数)5、精餾塔塔体工艺尺寸的计算6、塔板主要工艺尺寸的计算7、塔板的流体力学验算8、塔板负荷性能图(精餾段)9、换热器设计10、馅塔接管尺寸计算11、制生产工艺流程图(带控制点、机绘,A2图纸)12、绘制板式精憾塔的总装巻图(包括部分构件)(手绘,Al图纸)13、撰写课程设计说明书一份设计说明书的基本内容⑴课程设汁任务书⑵课程设讣成绩评左表⑶中英文摘要⑷目录⑸设计汁算与说明⑹设计结果汇总⑺小结⑻参考文献14、有关物性数据可查相关手册15、注意事项⑴写岀详细讣算步骤,并注明选用数据的来源⑵每项设汁结朿后列岀讣算结果明细表⑶设计最终需装订成册上交四、进度计划(列出完成项目设计内容、绘图等具体起始日期)1、设计动员,下达设计任务书0.5天2、收集资料,阅读教材,拟建设计进度1-2天3、初步确定设计方案及设计计算内容5-6天4、绘制总装置图2-3天5、整理设计资料,撰写设计说明书2天6、设计小结及答辩1天目录摘要 (1)绪论 (2)第一章设计方案的选择和论证 (3)1.1设计思路 (3)1.2设计方案的确定 (3)1∙3设计步骤 (4)第二章塔的工艺设计 (4)2」基础物性数拯 (4)2.2精餾塔的物料衡算 (6)221原料液及塔顶、塔底产品的摩尔分数 (6)2.2.2进料热状况q的确宦 (6)2.2.3操作回流比R的确定 (7)2.2.4求精餾塔的气液相负荷 (7)2.2.5操作线方程 (7)2.2.6用图解法求理论塔板数 (8)227实际板数的求取 (8)2.3精懈塔的工艺条件及有关物性数据的计算 (9)2.3.1进料温度的计算 (9)2.3.2操作压强 (9)2.3.3平均摩尔质量的计算 (10)2.3.4平均密度计算 (10)2.3.5液体平均表而张力计算 (11)2.3.6液体平均粘度计算 (12)2.4精懈塔工艺尺寸的计算 (12)241塔径的计算 (12)2.4.2精馅塔有效高度的计算 (14)2.5塔板主要工艺尺寸的计算 (15)2.5.1溢流装置计算 (15)2.6浮阀数目、浮阀排列及塔板布置 (16)2.7塔板流体力学验算 (17)2.7.1计算气相通过浮阀塔板的静压头降 (17)2.7.2 淹塔 (17)2.8精餾段塔板负荷性能图 (19)2.8.1雾沫夹带线 (19)2.8.2液泛线 (19)2.8.3液相负荷上限线 (20)2.8.4气体负荷下限线(漏液线) (20)2.8.5液相负荷下限线 (20)2.9小结 (21)第三章辅助设备的计算 (21)3.1精餾塔的附属设备 (21)3.1.1再沸器(蒸馅釜) (22)3.1.2塔顶回流全凝器 (23)3.1.3原料贮罐 (24)3.1.4泵的计算及选型 (24)第四章塔附件设计 (24)4.1接管 (24)4.1.1 进料 (24)4.1.2回流管 (25)4.1.3塔底出料管 (25)4.1.4塔顶蒸气出料管 (25)4.1.5塔底进气管 (25)4.2除沫器 (25)4.3裙座 (26)4.4人孔 (26)4.5塔总体高度的设计 (26)4.5.1塔的顶部空间高度 (26)4.5.2塔的底部空间高度 (26)4.5.3塔立体高度 (26)设计结果汇总 (28)致谢 (29)主要符号说明 (30)附录 (33)化工生产常需进行二元液相混合物的分离以达到提纯或回收有用组分的目的饴是利用液体混合物中各组分挥发度的不同,并借助于多次部分汽化和多次部分冷凝达到轻重组分分离目的的方法。

甲醇 水精馏塔

合肥学院Hefei Un iversity化工原理课程设计题目:甲醇一水连续精馏塔的设计系另I」:生物与环境工程系__________专业:14 生工(2)班______________学号:__________姓名:_____________________指导教师:于宙老师______________2016年12月18日目录、前言............................. 错误!未定义书签。

1.1精馏塔对塔设备的要求.......................... -5 -1.2常用板式塔类型及本设计的选型....................... -6 -、设计任务书要求及流程的确定和说明....................... -8 -2.1设计名称................................. -8 -2.2设计条件................................. -8 -2.3设计任务................................ -8 -2.4设计思路.................................. -10 -2.5设计流程................................ -10 -三、精馏塔的工艺计算.............................. -10 -3.1精馏塔的物料衡算............................. -10 -3.2求最小回流比R min .................................................................................. - 11 -3.3理论板数NT的计算以及实际板数的确定................... -14 -3.4全塔效率................................. -14 -3.5实际塔板数N ................................................ - 15 -四、塔的工艺条件及有关物性数据计算........................................ -15 -4.1操作压强Pm .................................................. - 15 -4.2操作温度tm .................................................. - 16 -4.3平均分子量Mm ................................................... - 16 -4.4平均密度m.................................................. - 16 -4.5液体表面张力m.......................................... - 18 -4.6液体粘度Lm .................................................. - 19 -4.7精馏塔的气液相负荷........................... -20 -五、主要工艺尺寸计算 ............................ -20 -5.1 塔径 ................................. -20 -5.2溢流装置的确定............................ -22 -5.3塔板布置................................ -24 -5.4浮阀数目及排列............................. -24 -5.5精馏塔有效高度的计算.......................... -27 -六、流体力学校核............................... -28 -6.1气相通过浮塔板的压力降.......................... -28 -6.2液泛的验算................................ -30 -6.3雾沫夹带e的验算.............................. -31 -6.4漏液验算................................ -33 -七、塔板负荷性能图 .............................. -33 -7.1以精馏段为例............................. -33 -7.2以提馏段为例............................. -36 -7.3负荷性能图及操作弹性.......................... -38 -八、塔附件设计............................................................. -40 -8.1 接管................................. -40 -8.2 人孔................................. -42 -8.3 视镜................................. -42 -8.4 支座................................. -42 -8.5 塔盘................................. -43 -8.6除沫器................................ -43 -8.7法兰的选取................................ -43 -九、主要辅助设备的计算及选型 ............................................... -43 -9.1原料液加热器............................. -43 -9.2釜液再沸器................................ -44 -9.3馏出蒸汽冷凝器............................. -45 -9.4产品冷却器................................ -46 -十塔体附件工艺尺寸的确定................................................... -47 -10.1筒体工艺尺寸的确定 ................................................ -47 -10.2封头的设计 ......................................................... -47 -10.3 裙座-48 -十一设计结果................................. -48 -物料衡算结果表10 ................................................ - 48 -精馏塔工艺条件及有关物性数据计算结果..................... -49 -浮阀塔板工艺设计结果............................ -50 -十二、结束语................................... -51 -参考文献..................................... -52 -十三、附录................................... -54 -致谢................................ 错误!未定义书签。

精馏塔设计__甲醇-水

精馏塔设计__甲醇-水

甲醇-水精馏塔设计是为组分甲醇和水的分离及同分异构物转换过程设计的塔式装备。

通常,它采用真空和温度来达到平衡塔底的混合分馏。

它包括真空泵、合并(混合)器、冷

凝器、分离器(精馏)、回流器和汽化器等部件。

在甲醇-水混合物中,甲醇具有更高的蒸发温度。

经过抽真空精馏过程,高温的甲醇

将运行前的混合物中的水蒸发,把两者分离。

而高温的甲醇仍在套管里蒸发,而后降温回

到正常水平。

有了抽真空的帮助,分离甲醇和水的过程变得非常容易:真空泵会抽取真空环境,同时,合并器里的原料也会被冷凝器降温,达到凝固状态,通过重力,更轻的水就会流下。

随后,甲醇-水混合物经过再次加热,由回流器进入精馏塔,汽化器上的水蒸发,甲醇就

可以流回合并器,水则会经过排放出精馏用的系统。

精馏塔设计的具体参数和设备的材质都跟甲醇-水混合物的性质有关,变化比较大。

由于甲醇-水混合物中水比甲醇含量高,在设计塔头时也需要考虑到湿度分馏的因素,以

便在塔内达到平衡。

一般来说,真空潜热要加强,冷凝器里面装入冷却系统,以利于降低

温度,器官部件也也需要特别设计,如汽化器、回流器等,使得甲醇-水的精馏工艺建立

在理论模型的支撑下,保证操作的质量和安全。

因此,甲醇-水精馏塔的设计要充分考虑

现场环境和操作条件,以保证精馏过程的质量和效果。

化工原理课程设计--甲醇-水分离精馏塔的设计说明书

化工原理课程设计设计题目:甲醇水分离精馏塔设计班级:学号:甲醇-水分离过程精馏塔的设计(一)设计题目甲醇-水分离过程精馏塔的设计(二)操作条件在抗生素类药物生产过程中,需要用甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,另含有少量的药物固体微粒。

为使废甲醇溶媒重复利用,拟建立一套板式精馏塔,以对废甲醇溶媒进行精馏。

设计要求及条件如下:1.处理量:(23000+80×1)吨/年2. 料液组成(质量分数):含甲醇45%、水55%3. 塔顶产品组成(质量分数):含水量≤0.3%4. 塔底沸水中甲醇含量(质量分数):≤0.5%5.操作压力:常压6.进料热状态:泡点进料7.回流比:2R min8.塔底加热蒸气压力0.3Mpa(表压)(三)塔板类型浮阀塔(四)工作日每年工作日为330天7920小时,每天24小时连续运行(五)设计内容1、设计说明书的内容1)设计方案的确定及流程说明2) 精馏塔的物料衡算;3) 塔板数的确定;4) 精馏塔的工艺条件及有关物性数据的计算;5) 精馏塔的塔体工艺尺寸计算;6) 塔板主要工艺尺寸的计算;7) 塔板的流体力学验算;8) 塔板负荷性能图;9) 设计结果一览表;10) 板式塔的结构计算;11) 附属设备的计算机选型;12) 对设计过程的评述和有关问题的讨论。

2、设计图纸要求:1) 绘制生产工艺流程图(A3号图纸);2) 绘制精馏塔的工艺图(A3号图纸);3) 绘制塔板构造图(A3号图纸)。

目录1 设计方案的确定说明书及工艺流程草图 ............................................................................... 1 2精馏塔的物料衡算 ................................................................................................................... 1 2.1 原料液及塔顶和塔底的摩尔分率 ............................................................................... 1 2.2 原料液及塔顶和塔底产品的平均摩尔质量 ............................................................... 1 2.3 物料衡算 ....................................................................................................................... 2 3塔板数的确定........................................................................................................................... 2 3.1理论板层数T N 的求取 (2)3.1.1 相对挥发度的求取 ........................................................................................... 2 3.1.2 求最小回流比及操作回流比 ........................................................................... 2 3.1.3 求精馏塔的气、液相负荷 ............................................................................... 3 3.1.4 求操作线方程 ................................................................................................... 3 3.1.5 采用逐板法求理论板层数 ............................................................................... 4 3.2 实际板层数的求取 . (4)3.2.1 液相的平均粘度 ............................................................................................... 4 3.2.2 全塔相对挥发度 ............................................................................................... 5 3.2.3 全塔效率E T 和实际塔板数 ............................................................................ 5 4精馏塔的工艺条件及有关物性数据的计算 ........................................................................... 5 4.1 操作压力的计算 ........................................................................................................... 5 4.2 操作温度计算 ............................................................................................................... 5 4.3 平均摩尔质量计算 ....................................................................................................... 5 4.4 平均密度计算 (6)4.4.1 气相平均密度计算 ........................................................................................... 6 4.4.2 液相平均密度计算 ........................................................................................... 6 4.5 液体平均表面张力的计算 ........................................................................................... 7 4.6 液体平均粘度 ............................................................................................................... 8 5精馏塔的塔体工艺尺寸计算 ................................................................................................... 8 5.1 塔径的计算 ................................................................................................................... 8 5.2 精馏塔有效高度的计算 ............................................................................................... 9 6塔板主要工艺尺寸的计算 ....................................................................................................... 9 6.1 溢流装置计算 (9)6.1.1 堰长W l .............................................................................................................. 9 6.1.2 溢流堰高度W h ................................................................................................. 9 6.1.3 弓形降液管宽度d W 和截面积f A ................................................................ 10 6.1.4 降液管底隙高度0h . (10)6.2塔板布置及浮阀数目与排列 (10)6.3 浮阀塔的型号选取.................................................................... 错误!未定义书签。

化工原理课程设计,甲醇和水的分离精馏塔的设计

- -- 郑州轻工业学院——化工原理课程设计说明书课题:甲醇和水的分离学院:材料与化学工程学院班级:姓名:学号:指导老师:目录第一章流程确定和说明 (2)1.1.加料方式 (2)1.2.进料状况 (2)1.3.塔型的选择 (2)1.4.塔顶的冷凝方式 (3)1.5.回流方式 (3)1.6.加热方式 (3)第二章板式精馏塔的工艺计算 (3)2.1物料衡算 (4)2.3 塔板数的确定及实际塔板数的求取 (5)2.3.1理论板数的计算 (5)2.3.2求塔的气液相负荷 (6)2.3.3温度组成图与液体平均粘度的计算 (6)2.3.4 实际板数 (7)2.3.5试差法求塔顶、塔底、进料板温度 (8)第三章精馏塔的工艺条件及物性参数的计算 (9)3.1 平均分子量的确定 (9)3.2平均密度的确定 (10)3.3. 液体平均比表面积张力的计算 (12)第四章精馏塔的工艺尺寸计算 (13)4.1气液相体积流率 (13)4.1.1 精馏段气液相体积流率: (13)4.1.2提馏段的气液相体积流率: (14)第五章塔板主要工艺尺寸的计算 (15)5.1 溢流装置的计算 (15)5.1.1 堰长 (15)5.1.2溢流堰高度: (15)5.1.3弓形降液管宽度 (16)5.1.4 降液管底隙高度 (16)5.1.5 塔板位置及浮阀数目与排列 (17)第六章板式塔得结构与附属设备 (25)6.1附件的计算 (25)6.1.1接管 (25)6.1.2 冷凝器 (30)6.1.3再沸器 (30)第七章参考书录 (31)第八章设计心得体会 (31)第一章流程确定和说明1.1.加料方式加料方式有两种:高位槽加料和泵直接加料。

采用高位槽加料,通过控制液位高度,可以得到稳定的流速和流量,通过重力加料,可以节省一笔动力费用,但由于多了高位槽,建设费用相应增加;采用泵加料,受泵的影响,流量不太稳定,流速不太稳定,流速不太稳定,从而影响了传质效率,但结构简单,安装方便。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工原理课程设计甲醇—水连续精馏浮阀塔设计学生姓名 XXX 学号 XXXXXXXXXXXXX指导教师 XXXXXXXXXX院、系、中心化学化工学院专业年级 09化学工程与工艺上交日期2009年9月19日前言化学工业中塔设备是化工单元操作中重要的设备之一,化学工业和石油工业中广泛应用的诸如吸收、解吸、精馏、萃取、增湿、减湿等单元操作中,精馏操作是最基本的单元操作之一,它是根据混合液中各组分的挥发能力的差异进行分离的。

塔设备一般分为级间接触式和连续接触式两大类。

前者的代表是板式塔,后者的代表则为填料塔。

一般,与填料塔相比,板式塔具有效率高、处理量大、重量轻及便于检修等特点,但其结构较复杂,阻力降较大。

在各种塔型中,当前应用最广泛的是筛板塔和浮阀塔。

浮阀塔的特点:1.生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,生产能力比泡罩塔板大 20%~40%,与筛板塔接近。

2.操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操作而允许的负荷波动范围比筛板塔,泡罩塔都大。

3.塔板效率高,由于上升气体从水平方向吹入液层,故气液接触时间较长,而雾沫夹带量小,塔板效率高。

4.气体压降及液面落差小,因气液流过浮阀塔板时阻力较小,使气体压降及液面落差比泡罩塔小。

5.塔的造价较低,浮阀塔的造价是同等生产能力的泡罩塔的 50%~80%,但是比筛板塔高 20%~30。

但是,浮阀塔的抗腐蚀性较高(防止浮阀锈死在塔板上),所以一般采用不锈钢作成,致使浮阀造价昂贵,推广受到一定限制。

随着科学技术的不断发展,各种新型填料,高效率塔板的不断被研制出来,浮阀塔的推广并不是越来越广。

近几十年来,人们对浮阀塔的研究越来越深入,生产经验越来越丰富,积累的设计数据比较完整,因此设计浮阀塔比较合适。

本次设计就是针对甲醇——水体系,而进行的常压浮阀精馏塔的设计及其辅助设备的选型。

2012年9月1日课程设计任务书1 工艺条件:生产能力:20000吨/年(料液)年工作日:300天原料组成:30%甲醇,70%水(质量分率,下同)产品组成:馏出液95%甲醇,釜液1.5%甲醇操作压力:塔顶压强为常压进料温度:泡点进料状况:泡点加热方式:直接蒸汽加热2 基本要求和内容:(1) 确定精馏装置流程,绘出流程示意图。

(2) 工艺参数的确定(3) 主要设备的工艺尺寸计算(4) 流体力学计算(5) 主要附属设备设计计算及选型目录第一章总体操作方案的确定◆1.1操作压强的选择 (5)◆1.2物料的进料热状态 (5)◆1.3回流比的确定 (5)◆1.4塔釜的加热方式 (6)◆1.5回流的方式方法 (6)第二章精馏塔塔板数的确定◆2.1物料衡算 (7)◆2.2最小回流比及实际回流比的确定 (7)◆2.3理论塔板数的确定 (9)◆2.4实际塔板数的确定 (10)第三章塔体主要设备工艺尺寸的确定◆3.1 各设计参数 (12)◆3.2 板间距、塔高、塔径的计算 (15)◆3.3 溢流装置的设计 (17)◆3.4 塔板布置 (18)第四章流体力学计算◆4.1塔板流体力学验算 (21)◆4.2塔板负荷性能图和操作弹性 (23)◆4.3 浮阀塔板工艺设计计算结果 (26)第五章主要附属设备设计计算及选型◆5.1塔顶全凝器设计计算 (28)5.1.1热负荷 (28)5.1.2载热体用量 (30)5.1.3冷凝器选型 (30)◆5.2料液泵设计计算 (30)第六章塔附件的设计◆6.1接管工艺尺寸的确定 (32)◆6.2 塔体附件工艺尺寸的确定 (32)◆6.3 塔体总高度的确定 (33)第七章流程图及精馏塔装配图 (35)总结及参考文献 (37)第一章总体操作方案的确定1.1 操作压强的选择精馏可以常压,加压或减压条件下进行。

确定操作压力时主要是根据处理物料的性质,技术上的可行性和经济上的合理性来考虑的。

对于沸点低,常压下为气态的物料必须在加压条件下进行操作。

在相同条件下适当提高操作压力可以提高塔的处理能力,但是增加了塔压,也提高了再沸器的温度,并且相对挥发度液会下降。

对于热敏性和高沸点的物料常用减压蒸馏。

降低操作压力,组分的相对挥发度增加,有利于分离。

减压操作降低了平衡温度,这样可以使用较低位的加热剂。

但是降低压力也导致了塔直径的增加和塔顶冷凝温度的降低,而且必须使用抽真空设备,增加了相应的设备和操作费用。

本次任务是甲醇和水体系,甲醇-水这一类的溶液不是热敏性物料,且沸点又不高,所以不需采用减压蒸馏。

这类溶液在常压下又是液态,塔顶蒸气又可以用普通冷却水冷凝,因而也不需采用加压蒸馏。

所以为了有效降低设备造价和操作费用对这类溶液可采用常压蒸馏。

∴操作压强:P=1atm=0.1MPa=1.013×103KPa1.2 物料的进料热状态进料热状态有五种,即冷液进料,泡点进料,饱和蒸汽进料,过热蒸汽进料,汽液混合物进料。

原则上,在供热一定的情况下,热量应尽可能由塔底输入,使产生的气相回流在全塔发挥作用,即宜冷液进料。

但为使塔的操作稳定,免受季节气温的影响,常采用泡点进料。

这样,塔内精馏段和提留段上升的气体量变化较小,可采用相同的塔径,便于设计和制造。

但将原料预热到泡点,就需要增设一个预热器,使设备费用增加。

综合考虑各方面因素,决定采用泡点进料,即q=1 。

1.3 回流比的确定对于一定的分离任务,当回流比较大时,每层塔板的分离效率会提高,所以增大回流比所需的理论塔板数减少,反之塔板数增多。

但是随着回流比的增大,塔釜加热剂的消耗量和塔顶冷凝剂的消耗量也随之增加,操作费用增加,且回流比太大的情况下得到的产品较少,所以操作费用和设备折旧费用之和为最低时的回流比,是最适宜的回流比。

在本次设计任务中,综合各种因素,最后采用最小回流比的1.5倍作为操作回流比,即R= 1.5Rmin1.4 塔釜的加热方式塔釜可采用直接蒸汽加热和间接蒸汽加热两种方式。

直接蒸汽加热的优点是:可利用压强较低的加热蒸汽,并省掉间接加热设备,也即再沸器,以节省操作费用和设备费用。

直接蒸汽加热适用于釜中残液是水或与水不互溶而易于分离的物料,所以本次采用直接蒸汽加热的方式。

1.5 回流的方式方法液体回流可借助位差采用重力回流或用泵强制回流。

采用重力回流可节省一台回流泵,节省设备费用,但用泵强制回流,便于控制回流比。

考虑各方面综合因素,决定采用重力回流。

第二章精馏塔塔板数的确定2.1 物料衡算甲醇的摩尔质量 M A = 32.04kg/kmol水的摩尔质量 M B = 18.02kg/kmolX F =﹙0.3/32.04﹚/﹙0.3/32.04+0.7/18.02﹚= 0.194X D =﹙0.95/32.04﹚/﹙0.95/32.04+0.05/18.02﹚ = 0.914X W =﹙0.015/32.04﹚/﹙0.015/32.04+0.985/18.02﹚= 0.008原料液及塔底、塔顶产品的平均摩尔质量M F = 0.194×32.04+﹙1-0.194﹚×18.02 = 20.74kg/kmolM D = 0.914×32.04+﹙1-0.914﹚×18.02 = 30.83kg/kmolM W = 0.008×32.04+﹙1-0.008﹚×18.02 = 18.13kg/kmol 原料处理量 F = 20000000/﹙365×24×20.74﹚= 133.93kmol/h= D+W总物料衡算 133.93+V甲醇物料衡算 133.93×0.194 = 0.914D+0.008W提馏段操作线斜率近似为2.8,即= 2.8W/V联立解得 D = 26.97kmol/hW = 166.38kmol/hV= 59.42kmol/h2.2 最小回流比以及实际回流比的确定常压下甲醇—水溶液体系的平衡数据90.3 0.0767 0.4001 76.2 0.3513 0.734788.9 0.0926 0.4353 73.8 0.4620 0.775686.6 0.1257 0.4831 72.7 0.5292 0.797185.0 0.1315 0.5455 71.3 0.5937 0.818383.2 0.1674 0.5585 70.0 0.6849 0.849282.3 0.1818 0.5775 68.0 0.8562 0.896281.6 0.2083 0.6273 66.9 0.8741 0.919480.2 0.2319 0.6485 64.7 1 178.0 0.2818 0.6775采用作图法求最小回流比,在图一中对角线上,自点e﹙0.194,0.194﹚作垂线ef即为进料线﹙q线﹚,该线与平衡线的交点坐标为y q = 0.595 x q = 0.194故最小回流比为R min =﹙X D-y q﹚/﹙y q-x q﹚= ﹙0.914-0.595﹚/﹙0.595-0.194﹚= 0.796 取操作回流比为 R = 1.5R min = 2×0.796 = 1.2图一2.3 理论塔板数的确定塔的气、液相负荷L = RD = 1.2×26.97 = 32.36kmol/hV = ﹙R +1﹚D =﹙1.2+1﹚×26.97 = 59.33kmol/h L ’= L +F = 32.36+133.93 = 166.29kmol/h V ’= V = 59.33kmol/h 求操作线方程 精馏段操作线方程为 y =R R+1 x + X DR+1= 0.545x +0.415 q 线方程为 X = 0.194q 线方程与精馏段操作线方程的交点为﹙0.194,0.521﹚因为采用直接蒸汽加热的方式,提馏段操作线的斜率近似为2.8,则可求得提馏段操作线方程为 y = 2.8x -0.022 逐板计算法求理论板层数 精馏段理论板层数 平衡线方程为y=αx1+(α-1)x,根据甲醇—水气液平衡组成和相对挥发度公式x 1y1xy --=α ,m a =,可求得α=4.83,则平衡线方程为y = 4.83x/﹙1+3.83x ﹚自上而下逐板计算,自y 1 = X D =0.914开始到x 首次小于0.194为止 第一块塔板上升的气相组成y 1 = X D =0.914 第一块塔板下降的液相组成 x 1 = 0.688第二块塔板上升的气相组成 y 2 = 0.545×0.688+0.415 = 0.79 第二块塔板下降的液相组成 x 2 = 0.438 y 3 = 0.654 x 3 = 0.281y4 = 0.568 x4 = 0.214y5 = 0.532 x5 = 0.191<0.194因为x5<x q,所以第六块塔板上升的气相组成由提馏段操作线方程来求y6 = 2.8×0.191-0.022 = 0.513 x6 = 0.179y7 = 0.479 x7 = 0.160y8 = 0.426 x8 = 0.133y9 = 0.351 x9 = 0.1y10 = 0.260 x10 = 0.068y11 = 0.168 x11 = 0.04y12 = 0.09 x12 = 0.02y13 = 0.03 x13 = 0.006<0.008所以所需要的理论塔板数N T = 13,进料板位置N F = 5,精馏段需4块板2.4 实际塔板数的确定﹙1﹚总板效率E T的计算由甲醇和水在不同温度下的平衡数据,由内插法求的塔顶和塔釜温度t D,t W (0.0531-0.008)/(0.0531-0)=(92.9- t W)/(92.9-100)得t W = 98.9℃同理可求得t D = 67.04℃平均温度t = ﹙98.9+67.04﹚/2 = 82.97℃查表得82.97℃下甲醇和水的粘度分别为0.29mPa·s,0.339mPa·s在82.97℃下甲醇的摩尔分率为0.1711,则加料液的粘度为μ= 0.1711×0.29+﹙1-0.1711﹚×0.339 = 0.331 mPa·s =0.49(αμ)-0.245由奥克梅尔公式ET其中α= 4.83,μ= 0.331 mPa·s,代入求得E T = 0.437﹙2﹚实际塔板层数由E T = 0.437,得实际塔板数N P = 13/0.437 ≈ 30块其中,精馏段: 4/0.437 ≈ 9块提馏段: 9/0.437 ≈ 21块第三章塔体主要设备工艺尺寸的确定3.1 各设计参数﹙1﹚操作压力计算塔顶操作压力 P D = 101.3kPa取每层塔板压降△P = 0.6kPa进料板压力 P F = 101.3+0.6×9 = 106.7kPa精馏段平均压力 P m = ﹙101.3+106.7﹚/2 = 104kPa塔釜压力 P w = 101.3+0.6×30 = 1119.3kPa提馏段平均压力 P m′= ﹙106.7+119.3﹚/2 = 113kPa﹙2﹚操作温度计算由内插法求得塔顶温度t D,进料板温度t F,塔釜温度t w,计算结果如下塔顶温度t D = 67.04℃塔釜温度t W = 98.9℃进料板温度t F = 82.06℃精馏段平均温度t m = ﹙67.04+82.06﹚/2 = 74.55℃提馏段平均温度t m′= ﹙82.06+98.9﹚/2 = 90.48℃全塔平均温度t = ﹙67.04+98.9﹚/2 = 82.97℃﹙3﹚平均摩尔质量计算塔顶平均摩尔质量计算由y1 = X D =0.914,得x1 = 0.688MVDM= 0.914×32.04+﹙1-0.914﹚×18.02 = 30.83kg/kmolMLDM= 0.688×32.04+﹙1-0.688﹚×18.02 = 27.67kg/kmol进料板平均摩尔质量计算由逐板法计算时的结果可知y F = 0.532 xF= 0.191MVFm= 0.532×32.04+﹙1-0.532﹚×18.02 = 25.48kg/kmolMLFm= 0.191×32.04+﹙1-0.191﹚×18.02 = 20.70kg/kmol 塔釜平均摩尔质量计算x w = 0.008 由平衡公式可得 yw= 0.04MVWM= 0.04×32.04+﹙1-0.04﹚×18.02 = 18.58kg/kmolMLWM= 0.008×32.04+﹙1-0.008﹚×18.02 = 18.13kg/kmol 精馏段平均摩尔质量MVM= ﹙30.83+25.48﹚/2 = 28.16kg/kmolMLM= ﹙27.67+20.70﹚/2 = 24.19kg/kmol提馏段平均摩尔质量MVM= ﹙25.48+18.58﹚/2 = 22.03kg/kmolMLM= ﹙20.70+18.13﹚/2 = 19.42kg/kmol﹙4﹚平均密度计算气相平均密度计算精馏段ρVM = Pm×MVM/RTm= 104×28.16/﹛8.314×﹙74.55+273.15﹚﹜ = 1.013kg/m3提馏段ρVM = Pm×MVM/RTm= 113×22.03/﹛8.314×﹙90.48+273.15﹚﹜ = 0.823kg/m3液相平均密度计算液相平均密度可依据下式计算,即1A B L A Ba a ρρρ=+塔顶液相平均密度的计算由t D = 67.04℃,查手册得ρA = 745.7kg/m3ρB= 979.5kg/m3αA = 0.95 αB= 0.05,代入得ρLDM= 754.7kg/m3进料板液相平均密度的计算由t F = 82.06℃,查手册得ρA = 731.1kg/m3ρB= 970.2kg/m3αA = 0.3 αB= 0.7,代入得ρLDM= 883.5kg/m3塔釜液相平均密度的计算ρA = 714.5kg/m3ρB= 960.6kg/m3αA = 0.015 αB= 0.985,代入得ρLDM= 955.7kg/m3则精馏段液相平均密度为ρL,M=﹙754.7+883.5﹚/2 = 819.1kg/m3 提馏段液相平均密度为ρL,M’=﹙883.5+955.7﹚/2 = 919.6kg/m3﹙5﹚液体平均表面张力计算液相平均表面张力依下式计算,即бm =∑xiбi塔顶液相平均表面张力的计算由t D= 67.04℃,查手册得σA =17.32mN/m σB= 65.64mN/mσLDm= 0.914×17.32+0.086×65.64 = 21.48mN/m 进料板液相平均表面张力的计算由t F = 82.06℃,查手册得σA =16.13mN/m σB= 62.12mN/mσLFm= 0.191×16.13+0.809×62.12 = 53.34mN/m 塔底液相平均表面张力的计算由t w = 98.9℃,查手册得σA =14.32mN/m σB= 59.26mN/mσLWm= 0.008×14.32+0.982×59.26 = 58.31mN/m 精馏段液相平均表面张力为σLM=﹙21.48+53.34﹚/2 = 37.41mN/m提馏段液相平均表面张力为σLM=﹙53.34+58.31﹚/2 = 55.83mN/m﹙6﹚液体平均粘度的计算液相平均粘度按下式计算,即㏒μLM =∑xi㏒μi塔顶液相平均粘度的计算μA = 0.3312mPa·s μB = 0.4236mPa·s 代入公式求得μLDM = 0.3383 mPa·s进料板液相平均粘度的计算由t F= 82.06℃,查手册得μA = 0.2931mPa·s μB = 0.3392mPa·s 代入公式求得μLFM = 0.3298 mPa·s塔底液相平均粘度的计算由t w= 98.9℃,查手册得μA = 0.2414mPa·s μB = 0.2625mPa·s 代入公式求得μLFM = 0.2659mPa·s精馏段液相平均表面张力为σLM=﹙0.3383+0.3298﹚/2 = 0.3341mPa·s提馏段液相平均表面张力为σLM′=﹙0.3298+0.2659﹚/2 = 0.2979mPa·s 3.2 板间距,塔高,塔径的计算﹙1﹚塔径的计算精馏段的汽液相体积流率为V S = VMVM/3600ρVM= 59.33×28.16/3600×1.013 = 0.4581m3/sL S = LMLM/3600ρLM= 32.36×24.19/3600×819.1 = 0.00027m3/s欲求塔径应先求出u,而u=安全系数×umaxUmax式中:3 L3 Vkg/m;kg/m;m/s;Cρρ------液相密度,气相密度,负荷因子,式中C 由公式C=20C 0.220σ⎛⎫⎪⎝⎭求得,而其中的C 20由史密斯关联图查得,图的横坐标为(L s /V s )(ρL /ρv )0.5 = 0.00027/0.4581×﹙819.1/1.013﹚0.5 = 0.0167 塔板间距与塔径的关系 塔 径/D ,m0.3~0.50.5~0.80.8~1.61.6~2.42.4~4.0板间距/H T ,mm 200~300250~350300~450350~600400~600初选板间距H T =0.3m, 取板上液层高度h 1=0.06m , 故分离空间H T -h 1=0.3-0.06=0.24m根据以上数值,由史密斯关联图查得,C 20=0.0524则可求得C = 0.0594u max =CL VVρρρ-= 0.0594×[﹙819.1-1.013﹚/1.013 ]0.5 = 1.688m/s取安全系数为0.7,则空塔气速为 u = 0.7×u max = 1.182m/s﹙4×0.4581/3.14×1.182﹚0.5 = 0.7026按标准塔径圆整后为 D = 0.7m塔截面积为AT= 0.25πD2 = 0.25×3.14×0.72 = 0.3847m3则实际的空塔气速为u = 0.4581/0.3847 = 1.191m/s﹙2﹚板间距的选取由塔径的计算过程中,可取板间距为HT= 0.3m﹙3﹚塔高的计算精馏段的有效高度为Z′= ﹙N′-1﹚HT= ﹙9-1﹚×0.3 = 2.4m提馏段的有效高度为Z″=﹙N″-1﹚HT= ﹙21-1﹚×0.3 = 6m在进料板上方开一人孔,其高度为0.8m故精馏塔的有效高度为Z = Z′+Z″+0.8 = 2.4+6+0.8 = 9.2m3.3 溢流装置的设计单溢流又称直径流,液体自液盘横向流过塔板至溢流堰,流体流径较大,塔板效率高,塔板结构简单,加工方便,直径小于2.2m的塔中广泛使用。