表面粗糙度的检测.

第5章表面粗糙度及检测

对附加评定参数Rsm和Rmr(c),一般不能作为独立参数选用,只 有少数零件的重要表面且有特殊功能要求时才附加选用。Rsm主要在对 涂漆性能有要求时,以及冲压成形时对抗裂纹、抗振、抗腐蚀、减小流 体流动摩擦阻力等有要求时选用。支承长度率Rmr(c)主要在对耐磨性、 接触刚度选用

i 1

(2)轮廓算术平均中线:

表面粗糙度的评定参数及标注

在取样长度L内,由中线至轮廓上、下两边的面积等。这条 中线就叫轮廓算术平均中线,应用很广。

F1 F2 F2n1 F2 F4 F2n

表面粗糙度的评定参数及标注

二 . 评定参数及数值

国家标准GB/T 3505-2009规定的评定表面粗糙度的参数有幅度参数、间距 参数、混合参数以及曲线和相关参数等四类。 。

表面粗糙度的标注

表面粗糙度的标注

在零件图上,表面粗糙度代号周围一般只标注幅度参数Ra或Rz的符 号和允许值。 当要求在表面粗糙度参数的所有实测值中超过规定值的个数少于总 数的16%时,应在图样上标注表面粗糙度的上限值或下限值;当要求在 表面粗糙度的所有实测值中不得超过规定值时,应在图样上标注表面粗 糙度的最大值或最小值。

(5)在确定表面粗糙度参数值时,应注意它与尺寸公差和几何公差的协调。尺 寸公差值和几何公差值越小,表面粗糙度的Ra或Rz值应越小,同一公差等级时, 轴的表面粗糙度Ra或Rz值应比孔小。 (6)要求防腐蚀、密封性能好或外表美观表面的表面粗糙度要求应较高。 (7)凡有关标准已对表面粗糙度要求作出规定(如与滚动轴承配合的轴颈和外 壳孔的表面粗糙度)时,则应按相关规定确定表面粗糙度参数值。

表面粗糙度的评定参数及标注

4.曲线和相关参数

Rmr(c)的大小反映了轮廓表面峰谷的形状,同样水平位置下 Rmr(c)值越大,表面实体材料越长,接触刚度和耐磨性越好。如图 5-8所示,图5-8a比图5-8b的接触刚度和耐磨性好。

表面粗糙度检测仪的测量原理

表面粗糙度检测仪的测量原理

表面粗糙度检测仪主要使用两种测量原理:光学测量和机械测量。

1. 光学测量原理:

光学测量使用激光或光纤传感器来测量表面的粗糙度。

激光或光纤传感器发出光束,照射到待测表面上,并接收反射回来的光。

根据反射光的强度、时间或相位变化,测量仪可以计算出表面的高度或轮廓,从而评估表面的粗糙度。

光学测量的优点是测量速度快,非接触式测量,适用于多种不同类型的表面,包括平面、曲面和不规则表面。

然而,光学测量受到光线的折射、散射和反射的影响,可能会引入一些误差。

2. 机械测量原理:

机械测量使用机械探针或扫描探针来测量表面的粗糙度。

探针接触到表面上的凸起或凹陷部分,通过测量探针的运动来确定表面的高低差异。

常用的机械探针有千分尺、压电式探针等。

机械测量的优点是测量精度较高,适用于测量较小尺寸范围的表面粗糙度。

然而,机械探针需要接触测量,可能会对表面造成刮痕或磨损。

综合来说,表面粗糙度检测仪的测量原理根据具体的仪器和测量需求选择使用光学测量或机械测量,以获得准确的表面粗糙度数据。

表面粗糙度检测方法

仪器检查

若用粗拙度比力样块比力法不能做出判定, 应采纳仪器测厨:

①对不均匀概况, 在最有可能呈现粗拙度参数极限值的部位上进行丈量;

②对概况粗拙度均匀的概况, 应在几个均布位置上分别丈量, 至少丈量3次;

③当给定概况粗拙度参数上限或下限时, 应在概况粗拙度参数可能呈现最年夜值或最小值处丈量;

④概况粗拙度参数注明是最年夜值的要求时, 通常在概况可能呈现最年夜值(如有一个可见的深槽)处, 至少丈量3次;

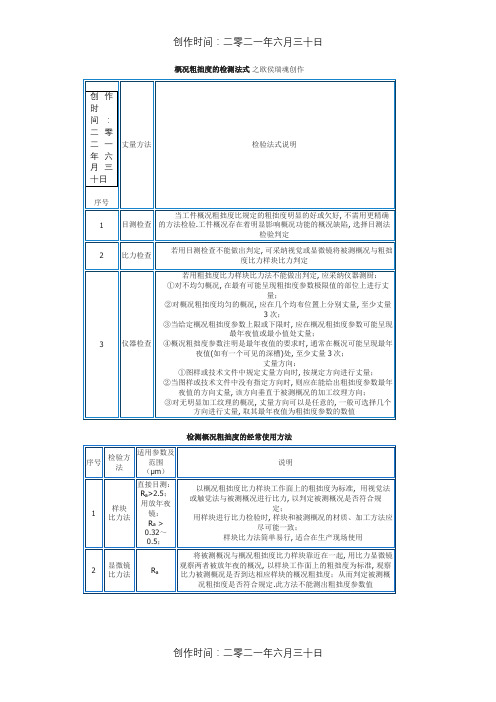

概况粗拙度的检测法式之欧侯瑞魂创作

创作时间:二零二一年六月三十日

序号

丈量方法

检验法式说明

1

目测检查

当工件概况粗拙度比规定的粗拙度明显的好或欠好, 不需用更精确 的方法检验.工件概况存在着明显影响概况功能的概况缺陷, 选择目测法检验判定

2

比力检查

若用目测检查不能做出判定, 可采纳视觉或显微镜将被测概况与粗拙度比力样块比力判定

创作时间:二零二一年六月三十日

电动轮廓仪系触针式仪器.丈量时仪器触针尖端在被测概况上垂直于加工纹理方向的截面上, 做水平移动丈量, 从指示仪表直接得出一个丈量行程Ra值.这是Ra值丈量最经常使用的方法.或者用仪器的记录装置, 描绘粗拙度轮廓曲线的放年夜图, 再计算Ra或Rz值.此类仪器适用在计量室.但便携式电动轮廓仪可在生产现场使用

丈量向进行丈量;

②当图样或技术文件中没有指定方向时, 则应在能给出粗拙度参数最年夜值的方向丈量, 该方向垂直于被测概况的加工纹理方向;

③对无明显加工纹理的概况, 丈量方向可以是任意的, 一般可选择几个方向进行丈量, 取其最年夜值为粗拙度参数的数值

检测概况粗拙度的经常使用方法

4

光切

显微镜

丈量法

表面粗糙度量测方法

表面粗糙度是对工件质量进行评估的重要指标之一,对于其在使用过程中的配合质量、运动精度以及耐磨损性等都有着不容忽视的影响,因此,想要保证工件的加工质量,就必须采取有效措施,降低表面粗糙度。

表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

一般标注采用Ra。

表面粗糙度测量方法一、接触式测量方法接触式测量方法指的是,在测量设备中的探测位置会直接与表面接触,可以帮助人们获取被测表面的信息。

但是这种测量方式不适用于刚性强度偏高、容易发生磨损的表面。

1、比较测量方法在车间普遍应用的测量方法是比较法。

比较法指的是将对比粗糙度样板与被测表面进行比较,测量人员直接用手的触摸来确定表面的粗糙度,或者通过肉眼观察,也可以使用放大镜、比较显微镜来对比。

通常情况下,当粗糙度评定参数值偏高时,可以运用比较法,但是很可能造成很大的误差。

2、印模法印模法指的是采用一些塑性材料当做块状印模,然后将其与被测表面互相贴合,再取下时,印模上会出现表面的具体轮廓,测量人员可以开始测量印模的表面,这种方式可以获取部件的表面粗糙度。

一些规模大的零件内表面测量工作无法通过设备来完成,可以使用印模法来实现。

然而印模法也存在一定缺陷,它的准确性不强,而且操作过程很复杂。

3、触针法触针法的另一种名称是针描法。

这种方法是在被测表面上放置一根很尖的触针,测量过程中需要垂直放置,使触针做横向移动。

根据被测表面的轮廓,触针会自行做垂直起伏运动。

把触针所做的位移活动利用电路转变为电信号后,可以将其方法,分析与计算后就可以获取表面粗糙度的指数。

触针法主要包括感应式、压电式以及电感式等几种方法。

表面粗糙度及检测

任务二 表面粗糙度的评定

(2)轮廓的单峰平均间距S:在取样长度内,轮廓的单峰间距Si的算 术平均值。所谓轮廓单峰间距Si ,是指两相邻轮廓单峰最高点在 中线上的投影长度,如图4-6所示。用下式表示为

(3)轮廓的支承长度率Rmr(c) :在取样长度内,一平行于基准线的线 与轮廓相截所得到的各段截线长度bi (图4-6)之和与取样长度l 之比。用下式表示为

上一页 下一页 返回

任务四 选用和检测表面粗糙度

4.印模法 印模法是指用塑性材料将被测表面印模下来,然后对印模表

面进行测量。常用的印模材料有川蜡、石蜡和低熔点合金等。这 些材料的强度和硬度都不高,故一般不用针触法测量它。由于印 模材料不可能填满谷底,且取下印模时往往使印模波峰削平,所 以测得印模的Rz值比实际略有缩小。一般需根据实验修正。印模 法适用于大尺寸零件的内表面,测量范围为Rz=0.8~330μ m。

1.取样长度lr 取样长度是指测量和评定表面粗糙度时所规定的一段基准线长

度,如图4-2所示。取样长度的方向与轮廓总的走向一致。规定 取样长度的目的在于限制和利减弱其他几何形状误差,特别是表 面波度对测量的影响,表面越粗糙,取样长度就越大。在所选取 的取样长度内,一般至少包含五个波峰和波谷。 2.评定长度ln

下一页 返回

任务四 选用和检测表面粗糙度

(4)配合性质要求越稳定,表面粗糙度值应越小。配合性质相同时, 尺寸愈小的结合面,表面粗糙度值也应越小。同一精度等级,小 尺寸比大尺寸、轴比孔的表面粗糙度值要小。

(5)尺寸公差、形状公差和表面粗糙度是在设计图样上同时给出的 基本要求,三者互相存在密切联系,故取值时应相互协调,一般 应符合:尺寸公差>形状公差>表面粗糙度。

表面粗糙度轮廓及检测

24

1.评估参数旳选用 (1)幅度参数(高度参数)旳选用 —

即基本参数旳选用 一般情况下从 Ra 和 Rz 中任选一种。 但普遍采用Ra,因为它反应表面粗糙度特 征旳信息量大和用轮廓仪测量轻易。

Rz 用于极光滑表面和粗糙表面,一般用 双管显微镜测量。

25

(2)间距参数和混合参数旳选用— 即附加参数旳选用 有特殊使用要求时,才附加选用 Rsm和 Rmr(c)。 Rsm — 用于对涂漆性能、抗裂纹和抗腐蚀等有要求时; Rmr(c)— 用于对耐磨性和接触刚度等有要求时, 但同步要给出轮廓截面高度C值。

27

(5) 在拟定Ra(或Rz)值时,应注意与尺寸公差 (T)和几何公差(t)旳协调:

t ≈ 0.6T 时, Ra≤ 0.05T , Rz ≤0.3T t ≈ 0.4T 时, Ra≤ 0.025T , Rz≤0.15T t ≈ 0.25T 时, Ra≤ 0.012T , Rz≤0.07T

(6)对于配合旳孔轴为同一公差等级时,轴旳 Ra (或Rz) 值要不大于孔;

22

表面粗糙度轮廓旳参数数值

摘自GB/T1031-2023

Ra 旳数值( μm)

0.12

0.20

3.2

50

0.025

0.40

6.3

0.050

0.80

12.5

0.100

1.60

25

Rz 旳数值( μm)

0.025 0.40

6.3

0.050 0.80

12.5

0.100 1.60

25

100

1000

200

n

Rmr(c) bi / ln Ml(C) / ln i1

轮廓截面 高度C: C = Rz %

第五章 粗糙度的检测

比较法

比较法就是将零件表面与表面粗糙度样板,通过视 比较法就是将零件表面与表面粗糙度样板, 触觉或其他方法进行比较后, 觉、触觉或其他方法进行比较后,对被测表面的粗 糙度作出评定的方法。 糙度作出评定的方法。

光切法

利用光切原理,用双管显微镜测量。 利用光切原理,用双管显微镜测量。 常 用于测量R 用于测量 z为0.5~60µm。 ~ 。 见图5-9( ) 见图 (b)

公差配合与技术测量

公差配合与技术测量 第五章 表面粗糙度及检测

第五章 表面粗糙度及测量

1. 表面粗糙度的国家标准 2. 零件表面粗糙度参数值的选择 3. 表面粗糙度的测量

5.1 概述

一、表面粗糙度

零件表面的形貌可分为三种情况: 零件表面的形貌可分为三种情况: (1)表面粗糙度:零件表面所具有的微小峰谷的不平程度,其波长和波高之比一般小于 50。属于微 表面粗糙度: 表面粗糙度 零件表面所具有的微小峰谷的不平程度, 。 观几何形状误差。 观几何形状误差。 (2)表面波纹度:零件表面中峰谷的波长和波高之比等于50~1000的不平程度称为波纹度。会引起 表面波纹度:零件表面中峰谷的波长和波高之比等于 ~ 的不平程度称为波纹度。 表面波纹度 的不平程度称为波纹度 零件运转时的振动、噪声,特别是对旋转零件(如轴承) 零件运转时的振动、 噪声 ,特别是对旋转零件 ( 如轴承 ) 的影响是相当大的目前表面波纹 度还没有制定国家标准。国际标准化组织第57技术委员会正在制定表面波纹度有关国际标 度还没有制定国家标准。 国际标准化组织第 技术委员会正在制定表面波纹度有关国际标 准。 (3)形状误差 :零件表面中峰谷的波长和波高之比大于 的不平程度属于形状误差。 形状误差 零件表面中峰谷的波长和波高之比大于1000的不平程度属于形状误差。 的不平程度属于形状误差

表面粗糙度的评定

表面粗糙度的评定参数

1.基本术语及定义(GB/T 3505-2000) 轮廓中线 具有几何轮廓形状并划分轮廓的基准线

轮 廓 中 线

轮廓的最小二乘中线 轮廓的算术平均中线

表面粗糙度的评定参数

1.基本术语及定义(GB/T 3505-2000) 轮廓中线

轮廓偏距z是指测量方 向上,轮廓线上的点与 基准线之间的距离 1)轮廓的最小二乘中线

表面粗糙度的评定参数

1.基本术语及定义(GB/T 3505-2000)

表面粗糙度的评定参数

表5-1 轮廓算术平均偏差Ra、轮廓最大高度Rz和轮廓单元的 平均宽度Rz,标准取样长度和标准评定长度(摘自GB/T 1301 -2009、 GB/T 10610-2009)、 表示滤波器传输带λs ~λc 这两个极限值标准化值取自GB/T 6062-2002。

度ln的比率。

给出Rmr(c)参数时,必须同时给出轮廓水平截距c值。

表面粗糙度的评定参数

2.评定参数(GB/T 3505-2000) 国家标准GB/T1031-1995规定: 基本评定参数:幅度参数

附加评定参数:间距和形状特性参数

在取样长度内,使轮廓线上各点轮廓偏距zi的平方和 最小的线。即表面Fra bibliotek糙度的评定参数

1.基本术语及定义(GB/T 3505-2000) 轮廓中线

2)轮廓算术平均中线

轮廓算术平均中线是指在取样长度内划分实际轮廓为 上、下两部分,且使两部分面积相等的基准线。 即

表面粗糙度的评定参数

1.基本术语及定义(GB/T 3505-2000) 轮廓峰顶线 轮廓峰顶线是指在取样长度内,平行于基准线并通 过轮廓最高点的线。

表面粗糙度零件的图纸

零件三维图纸

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题三 表面粗糙度的检测 表面粗糙度的检测方法主要有比较法、针触法、光切法、光波干涉法。 1.比较法 用比较法检验表面粗糙度是生产车间常用的方法。它是将被测表面与粗糙度样块进行比较来评定表面粗糙度。如图3-1所示。比较法可用目测直接判断或借助于放大镜、显微镜比较或凭触觉、来判断表面粗糙度。缺点是精度较差,只能作定性分析比较。

图3-1表面粗糙度比较样板 2.针触法 针触法是通过针尖感触被测表面微观不平度的截面轮廓的方法,它实际是一种接触式电量方法。所用测量仪器为轮廓仪,它可以测定Ra为0.025~5um。 该方法测量范围广,速度可靠、操作简便并易于实现自动测量和微机数据处理。但被测表面易被触针划伤。如图3-2所示。

图3-2针触法测量原理图 3.光切法 光切法就是利用“光切原理”来测量被测零件表面的粗糙度,采用仪器是光切显微镜又称双管显微镜。该仪器适宜测量车、铣、刨或其它类似的方法加工的金属零件的平面或外圆表面。光切法通常用于测量 Ra=0.5~80µm的表面。 4.光波干涉法 干涉显微镜是利用光波干涉原理测量表面粗糙度。干涉显微镜测量的范围一般为0.03~1µm。也可作Rz、Ry参数评定。 本课题结合课堂讲授的典型零件的标注,分析并检测表面粗糙度,根据国家标准评定表面粗糙度。选用方法为光切法和光波干涉法。 实验3-1 用光切显微镜检测表面粗糙度 一、实验目的

1.了解用光切显微镜测量表面粗糙度的原理和方法

2.正确理解表面粗糙度的评定参数,加深对微观不平度十点高度Rz的理解 二、测量原理及仪器说明 双管显微镜又撑光切显微镜,它是利用被测表面能反射光的特性,根据“光切法原理”制成的光学仪器,其测量范围取决于选用的物镜的放大倍数,一般用于测量ZR=0.8-80um的表面粗糙度。

图3-3光切显微镜 1—底座;2—立柱;3—升降螺母;4—微调手轮;5—支臂;6—支臂锁紧螺钉;7—工作台;8—物镜组;9—物镜锁紧机构;10—遮光板手轮;11—壳体;12—目镜测微器;13—目镜 仪器外型如图3-3所示,它由底座6,支柱5,横臂2,测微目镜13,可换物镜8及工作台7等部分组成。 仪器备有四种不同倍数(7X、14X、30X、60X)物镜组,被测表面粗糙度大小(估测)来选择相应倍数的物镜组(见表3-1)。 表3-1 双管显微镜测量参数 物镜倍数 总放大倍数 视场直径mm 系数E (um/格) 测量范围um

7X 60X 2.7 1.28 15~50

14X 120X 1.3 0.63 5~15

30X 260X 0.6 0.29 1.5~5

60X 520X 0.3 0.16 0.8~1.5 测量原理如图3-4所示,被测表面为P1-P2阶梯表面,当一平行光束从45度方向投射到阶梯表面时,即被折成S1和S2两段,从垂直于光束的方向上就可以在显微镜内看到S1和S2两段光带的放大像S1'S2',同时距离h也被放大为h1'。通过测量和计算,可求得被测表面的不平度高度h。 这种方法类似在零件表面斜切一刀,然后观察其剖面的轮廓形状,因此称为光切法。

图3-4光切显微镜的测量原理图 1—光源;2—聚光镜;3—狭缝;4—物镜;5—分划板;6—目镜测微器 由于投射角及目镜千分尺结构和物镜放大倍数的关系在目镜千分尺鼓办上读出的数值ia(单位:mm)并

不等于实际工件高度ih,而需要通过换算。 )(102mahii 式中:__ih第i个实际高度 ___ia第i个峰(谷)的千分尺鼓轮值(mm)

E—换算系数(见表3-1) 根据的zR定义,在取样长度内,从平行于轮廓中线任一条刻线到轮廓五个最高点(峰)和五个最低点(谷)之间的平均距离。

5()()973110842hhhhhhhhRz

实际测量时,不必测一个ia,就换算一个ih,在一个取样长度内可按下进行一次换算。

)(105)()(297531108642maaaaaaaaaaRz 三、实验步骤 1. 根据被测表面的粗糙度要求,按表中数据选择一对合适的物镜并分别安装在两镜管的下端,选择合适的取样长度。 2. 将光源插头插接变压器并通电源。 3. 擦净被测工件并置于工作台上,使加工痕迹与工作台纵向移动方向垂直。 4. 放松支臂固紧螺丝9,旋转螺母10,使支臂慢下降(注意:下降时,切勿使物镜碰击工作台工作表面),直到工件表面上出现一绿色光带后锁紧螺丝9,转动工作台,使光带方向与加工痕迹垂直。 5. 调节器支架微动手轮6进行细调焦,配合调整目镜4,直到场中央出现最清晰窄亮带。 6. 进行测量,松开目镜紧固螺丝,转动目镜千分尺,使目镜中的十字线的水平线在取样长度内平行于光带后清晰边缘,此线即定为平行于轮廓中线析任一直线,在取样长度内找出5个高峰点和5个最低谷点,并使水平线与之相切,如图3-5所示,分别记下目镜分划板和鼓轮的读数101~aa。根据公式计算zR值。 7. 取3nL, 测出3个zR值,取平均值作为测量结果。

图3-5读数目镜示意图 四、思考题

1.双管显微镜除测量zR外,是否可测量Ry、Ra。

2.圆柱型轴类零件在双管显微镜上能测量吗?如何测?孔类零件呢?球型零件呢? 3.为什么加工痕迹要调节与光轴垂直?而且与工作台纵向移动垂直?两个不垂直对测量结果有影响吗? 实验 3-1 用光切显微镜检测表面粗糙度 被测零件 名称 被测表面粗糙度允许值Rz 取样长度 评定长度nL

器具名称 名称 物镜组的放大倍数 套筒的分度值 测量范围 测量记录和计算: 测量序号 测量读数 1 2 3 4 5

1 峰顶 2

a= 4a= 6a=

8

a=

10

a=

谷底 1

a= 3a= 5a=

7

a=

9

a=

)(105)()(2975311086421maaaaaaaaaaRZ=

2 峰顶 2a

= 4a= 6a=

8

a=

10

a=

谷底 1a

= 3a= 5a=

7

a=

9

a=

)(105)()(2975311086422maaaaaaaaaaRZ=

3 峰顶 2a

= 4a= 6a=

8

a=

10

a=

谷底 1a

= 3a= 5a=

7

a=

9

a=

)(105)()(2975311086423maaaaaaaaaaRZ=

计算在评定长度nL内ZR的平均值: 3321ZZZZRRRR

判断合格性:

班级 学生姓名 指导教师 成绩 实验3-2 用干涉显微镜检测表面粗糙度 一、实验目的 1.了解用光波干涉测量表面粗糙度的原理和方法

2.熟练干涉显微镜的使用主法 3.加深对微观不平度十点高度Rz和轮廓最大高度Ry的理解 二、测量原理及仪器说明 1. 仪器的结构 干涉显微镜用于测量微观不平度十点高度zR值和轮廓最大高度yR值,zR测量范围为0.8~0.03m。它是利用光波干涉原理,将具有微观不平度的被测表面与标准光学镜面相比较,用光波波长为基准来测量工件表面粗糙度,其外形结构如图3-6所示。

图3-6干涉显微镜外形 1—目镜千分尺;1a—刻度筒 ;1b—螺钉 ;2—圆工作台 ;2a—移动圆台的滚花环 ;2b—转动圆台的滚花环 ;2c—升降圆台的滚花环;3—参考镜部件;4—光源;4a—调节螺钉;5—照相机;6—转遮光板手轮;7、8、9、14—干涉带调节手轮;10—目视或照相的转换手轮;11—光阑调节手轮;12—滤光片手柄;13—固紧照相机的螺钉 2. 测量原理 干涉显微镜的光学系统见图3-7。从光源1发出的光束,经过分光镜9分为两束光。一束透过分光镜9、补偿板10,射向被测工件表面,由工件反射后经原路返回至分光镜9,射向观察目镜20。另一束光通过分光镜9反射到标准参考镜13,由标准参考镜13反射并透过分光镜9,也射向观察目镜20。这两束光线间存在光程差,相遇时,产生光波干涉,形成明暗相间的干涉里条纹。 若工件表面为理想平面,则干涉条纹为等距离平行直线;若工件表面存在着微观不平度,通过目镜将看到如图3-8的弯曲干涉条纹。测出干涉条纹的弯曲度ih和间隔宽度ib(由光波干涉原理可知,b对应于半波长2)。通过下式可计算出波峰至波谷的实际高度iY为

2iiibhY 式中 ---光波波长。自然光(白光),=0.66m;绿光(单色光),=0.509m;红光(单色光),=0.644m。 图3-7干涉显微镜光学系统 1—光源;2,4,8—聚光镜;3—滤光片;5—折射镜;6—视场光阑;7—孔径光阑;9—分光镜;10补偿板;11—物镜;12—被测表面;13—标准参考镜;14—物镜组;15—遮光板;16—可调反光镜;17—折射镜;18—照相物镜;19—照相底片;20—目镜

三、 测量步骤 1.用汽油洗净工件,放在工作台上,使被测面对着物镜,接通电源。

2.将挡板调节手柄旋至箭头向上,遮住射向参考反镜的光线。 3.移动滤光片手柄4,选取单光,记下波长数值,将光圈5开到最大。 4.缓慢转动微调旋扭13,使整个干涉系统上下移动,对被测表面调焦,直到从目镜11中观察到清晰的被测表面的加工痕迹。 5.转动挡板手柄9使肖头处水平位置,此时从目镜可看到干涉条纹。见图3-8。

图3-8干涉条纹