转化炉炉管弯曲的原因分析和对策

“二合一”加热炉火管损坏原因分析及预防措施

“二合一”加热炉火管损坏原因分析及预防措施“二合一”加热炉是一种常用的工业设备,它可以同时进行燃煤和燃气加热操作,使用方便,效率高。

在长期的使用过程中,加热炉火管损坏问题成为了困扰许多生产企业的难题。

本文将对“二合一”加热炉火管损坏的原因进行分析,并提出预防措施,以期帮助企业更好地使用这一设备。

一、原因分析1. 燃煤和燃气混合燃烧导致温度过高“二合一”加热炉是同时进行燃煤和燃气加热操作的设备,当这两种燃料混合燃烧时,会使得炉内温度迅速升高,超出火管所能承受的温度范围,导致火管变形、开裂甚至爆裂。

2. 炉内气体腐蚀在加热炉燃烧燃料的过程中,会产生大量的腐蚀性气体,这些气体会侵蚀火管表面,导致火管的壁厚减薄,最终损坏。

3. 燃料质量不合格如果使用的煤质和气体质量不合格,会导致燃烧不完全或者产生过多的杂质,这些杂质会在火管内部积聚,加剧了火管的磨损和腐蚀。

4. 设备运行不当加热炉的操作人员如果对设备的使用和维护不当,比如燃烧过程中不定时清理排渣、不及时更换损坏的零部件等,都会加速火管的损坏。

二、预防措施1. 优化燃烧参数在使用“二合一”加热炉时,应该对燃烧参数进行优化,避免燃煤和燃气混合燃烧过程中温度过高。

可以通过调节燃烧时间、燃料配比等方法来降低炉内温度,从而减少对火管的损坏。

2. 加强炉内清理和维护定期对加热炉进行内部清理和维护,清除炉内的积碳和杂质,及时更换损坏的零部件,保证设备的正常运行。

在燃烧过程中加强对气体腐蚀的防护,可以采用特殊的涂层材料来保护火管表面,延长其使用寿命。

3. 严格控制燃料质量在使用煤炭和天然气作为燃料时,要严格控制其质量,保证燃烧充分且不含有过多的杂质,避免对设备造成不良影响。

4. 规范操作加强对操作人员的培训,严格要求其按照操作规程进行操作,保证设备的稳定运行。

并且要定期开展设备维护和检修,及时发现和处理潜在问题,避免设备损坏的发生。

“二合一”加热炉火管损坏问题需要企业高度重视,采取有效措施进行预防。

一段炉转化管出现“红管”原因分析及对策

一段炉转化管出现“红管”原因分析及对策炉转化管是化工生产过程中常用的设备,用于将原料转化为所需的产物。

然而,在使用炉转化管的过程中,偶尔会出现“红管”的现象,即转化管的外部出现红色变化。

这种情况可能是由于多种原因导致的,需要仔细分析,并采取相应的对策进行处理。

首先,造成炉转化管出现“红管”的原因可以是管道内部的传热不良。

由于管道使用时间长了、管道内的沉积物未及时清理,会导致管道内表面堆积厚厚的氧化物,从而影响了传热效果。

这种情况下,传热不良会导致管道内壁产生大量的热点,使得管道局部温度升高,从而出现外部“红管”。

对此,可以采取清理管道内部沉积物、增加管道内冷却水流量等措施,提高管道的传热效果,降低温度。

其次,炉转化管出现“红管”的原因还可能是由于管道外部绝热层受损导致的。

由于长时间的使用,管道外部的绝热层可能会受损,从而无法起到保护管道的作用。

这种情况下,管道外部受热速度加快,导致管道表面温度升高,出现外部“红管”。

为解决这个问题,可以采取及时修复绝热层的损坏部分、增加绝热层厚度等方式,提高管道的保温性能,减少温度升高。

此外,炉转化管出现“红管”的原因还可能是由于管道内部气体流动不畅导致的。

在生产过程中,管道内可能会出现气体负压等问题,导致气体流动不畅,堵塞情况严重。

这种情况下,管道内气体难以正常流通,造成管道局部温度升高,出现外部“红管”。

为解决这个问题,可以采取增加管道的内部通风设备、优化管道的流动结构等方法,提高气体的流通性能,降低温度。

最后,要防止炉转化管出现“红管”,还需要做好管道的定期检查与维护工作。

定期检查可以发现管道损坏、绝热层脱落等问题,及时采取相应的维修措施,以保证管道的正常运行。

此外,保证管道的清洁也是很重要的,清洗管道可以有效去除管道内部的杂质与沉积物,减少传热不良的情况发生。

综上所述,炉转化管出现“红管”的原因可能是多方面的,如传热不良、绝热层受损、气体流动不畅等。

针对这些问题可以采取相应的对策,如清理管道内部沉积物、修复绝热层损坏、增加管道内部通风设备等,以保持管道的正常运行。

制氢装置转化炉炉管压降升高原因分析及对策

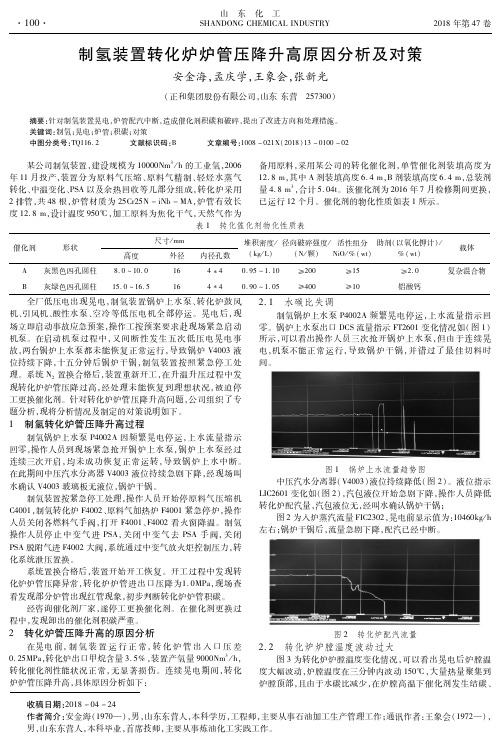

表 1 转化催化剂物化性质表

催化剂

形状

高度

尺寸 /mm 外径

内径孔数

堆积密度 /径向破碎强度 / 活性组分 助剂(以氧化钾计)/

载体

(kg/L) (N/颗) NiO/%(wt)

%(wt)

A 灰黑色四孔圆柱 8.0~10.0

16

44 0.95~ 灰绿色四孔圆柱 15.0~16.5

系统置换合格后,装置开始开工恢复。开工过程中发现转 化炉炉管压降异常,转化炉炉管进出口压降为1.0MPa,现场查 看发现部分炉管出现红管现象,初步判断转化炉炉管积碳。

经咨询催化剂厂家,遂停工更换催化剂。在催化剂更换过 程中,发现卸出的催化剂积碳严重。

2 转化炉管压降升高的原因分析

在晃电 前,制 氢 装 置 运 行 正 常,转 化 炉 管 出 入 口 压 差 0.25MPa,转化炉出口甲烷含量 3.5%,装置产氢量 9000Nm3/h, 转化催化剂性能 状 况 正 常,无 显 著 损 伤。 连 续 晃 电 期 间,转 化 炉炉管压降升高,具体原因分析如下:

1 制氢转化炉管压降升高过程

制氢锅炉上水泵 P4002A因频繁晃电停运,上水流量指示 回零,操作人员到 现 场 紧 急 抢 开 锅 炉 上 水 泵,锅 炉 上 水 泵 经 过 连续三次开 启,均 未 成 功 恢 复 正 常 运 转,导 致 锅 炉 上 水 中 断。 在此期间中压汽水分离器 V4003液位持续急剧下降,经现场叫 水确认 V4003玻璃板无液位,锅炉干锅。

制氢转化炉运行问题分析和对策

制氢转化炉运行问题分析和对策崔欣;杨玉国;柴保群;李明【摘要】中国石油化工股份有限公司洛阳分公司40 dam3/h制氢装置自开工以来,转化炉陆续出现了低温板式换热器腐蚀窜漏;烟道堵塞导致排烟温度和炉膛负压居高不下;低负荷时氧体积分数在8%以上;转化炉热效率在85%以下;出口温度达不到设计值;管支吊系统配重脱落等问题.分析认为,燃料气管网系统硫含量超标;预热器预防露点腐蚀措施不完善;集气管的恒力弹簧支吊架没有调整平衡;滑轮配重系统固定和设计制造质量不合格等是主要原因.采取了在低温预热器入口增设翅片管式前置预热器;重新设计低温板式换热器;更换板厚为1.5 mm的铸铁板式换热器;更换转化炉管上下保温箱衬里等措施后,转化炉热效率提升至89%,运行状况有了很大改善.【期刊名称】《炼油技术与工程》【年(卷),期】2015(045)007【总页数】4页(P29-32)【关键词】制氢;转化炉;低温板式换热器【作者】崔欣;杨玉国;柴保群;李明【作者单位】中国石油化工股份有限公司洛阳分公司,河南省洛阳市471012;中国石油化工股份有限公司洛阳分公司,河南省洛阳市471012;中国石油化工股份有限公司洛阳分公司,河南省洛阳市471012;中国石油化工股份有限公司洛阳分公司,河南省洛阳市471012【正文语种】中文中国石油化工股份有限公司洛阳分公司40 dam3/h制氢装置是以加氢干气、焦化干气和芳烃干气为原料,采用轻烃水蒸气转化制氢工艺。

转化炉是该装置的核心设备,设计总负荷为58.53 MW,设计热效率为90%,设计出口温度为850℃,辐射室采用顶烧方式。

该装置自2009年5月开工以来,陆续出现了转化炉出口温度过低(670~730℃);低温板式换热器频繁腐蚀窜漏;烟道堵塞导致排烟温度和炉膛负压居高不下;低负荷时氧体积分数在8%以上;热效率在85%以下的问题。

而高负荷时氧含量又严重不足、炉膛负压偏大,炉出口温度上不去,致使出现转化率低,产品不合格等问题。

SRT—Ⅳ乙烯裂解炉辐射炉管弯曲原因,防止措施及矫正办法

SRT—Ⅳ乙烯裂解炉辐射炉管弯曲原因,防止措施及矫正办法张吉国

【期刊名称】《金山油化纤》

【年(卷),期】1991(10)3

【摘要】SRT-Ⅲ型乙烯裂解炉辐射炉管在运行中产生弯曲变形有诸原因:炉膛内温度分布不均;炉膛炉管超温超负荷长时间运行;开停车速度太快与次数增加以及炉管膨胀受阻和炉管本身结构上的原因。

本文在系统分析了上述原因引起炉管弯曲变形的机理后,阐述了在现有装置情况下加强现场管理与操作对防止炉管弯曲变形的重要性, 同时详细介绍了国内外对严重弯曲变形炉管进行矫正的几种常用的方法。

【总页数】4页(P61-64)

【作者】张吉国

【作者单位】无

【正文语种】中文

【中图分类】TQ221.211

【相关文献】

1.鲁姆斯SRT-IVHS乙烯裂解炉辐射段炉管的焊接 [J], 李少宁

2.SRT-Ⅲ型裂解炉炉管弯曲变形原因及其对策 [J], 李成虎

3.乙烯裂解炉炉管弯曲原因分析及对策 [J], 王传华

4.SRT-Ⅲ型裂解炉辐射炉管弯曲的原因防止措施和矫正方法 [J], 张吉国

5.SRT-Ⅲ型裂解炉辐射炉管弯曲原因及其矫正 [J], 张吉国

因版权原因,仅展示原文概要,查看原文内容请购买。

一段转化炉下集气管局部超温原因分析监控及预防措施

一段转化炉下集气管局部超温原因分析监控及预防措施一、转化炉下集气管局部超温原因分析转化炉下集气管局部超温可能由以下几个原因引起:1.转化炉操作不当:转化炉操作人员不熟悉操作规程,操作失误导致局部超温。

例如,操作过程中未按规程控制炉温,未及时调整燃烧参数等。

2.转化炉工艺不合理:转化炉下集气管的设计不合理,导致流体的流动不畅,局部形成阻塞,进而产生局部超温。

3.转化炉运行条件不稳定:转化炉运行中,可能会出现燃烧状态不稳定、热能分配不均等情况,使得转化炉下集气管部分温度过高。

4.材料问题:转化炉下集气管材料的抗高温性能不足,无法承受工作温度,导致局部超温。

二、转化炉下集气管局部超温监控方法为了及时发现和解决转化炉下集气管的局部超温问题,可以采用以下监控方法:1.温度传感器:在转化炉下集气管上设置多个温度传感器,监测不同部位的温度变化。

通过连续记录温度数据,定期进行数据分析和比对,可发现是否存在局部超温情况。

2.红外热像仪:使用红外热像仪进行无接触式的温度监测,能够快速、高效地扫描转化炉下集气管的整个表面,发现可能存在的局部超温区域。

3.压力传感器:安装在转化炉下集气管上的压力传感器,可以监测管内的压力变化。

当压力异常升高时,可能是由于局部超温引起的,需要及时检修。

4.运行数据监测:通过远程监控系统实时监测转化炉的运行数据,包括温度、压力、燃烧状态等参数。

当数据异常时,可通过分析确定是否存在局部超温问题。

三、转化炉下集气管局部超温的预防措施为了预防转化炉下集气管局部超温问题的发生,可以采取以下措施:1.加强操作培训:转化炉操作人员应接受系统的操作培训,熟悉操作规程,掌握正确的操作方法,提高操作水平。

2.定期维护检修:定期对转化炉下集气管进行维护检修,清除积炭、杂质等,保持管道通畅,防止局部阻塞引发超温。

3.改善工艺设计:根据实际情况,改善转化炉下集气管的工艺设计,增加支承、散热等措施,提高管道的耐高温性能。

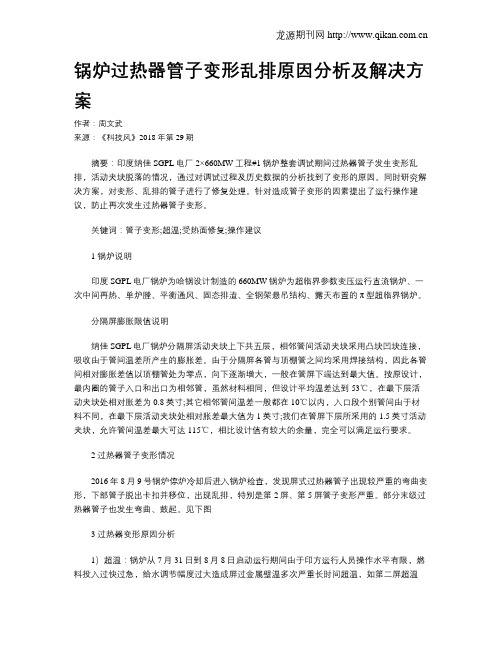

锅炉过热器管子变形乱排原因分析及解决方案

锅炉过热器管子变形乱排原因分析及解决方案作者:周文武来源:《科技风》2018年第29期摘要:印度纳佳SGPL电厂2×660MW工程#1锅炉整套调试期间过热器管子发生变形乱排,活动夹块脱落的情况,通过对调试过程及历史数据的分析找到了变形的原因。

同时研究解决方案,对变形、乱排的管子进行了修复处理。

针对造成管子变形的因素提出了运行操作建议,防止再次发生过热器管子变形。

关键词:管子变形;超温;受热面修复;操作建议1 锅炉说明印度SGPL电厂锅炉为哈锅设计制造的660MW锅炉为超临界参数变压运行直流锅炉、一次中间再热、单炉膛、平衡通风、固态排渣、全钢架悬吊结构、露天布置的π型超临界锅炉。

分隔屏膨胀限值说明纳佳SGPL电厂锅炉分隔屏活动夹块上下共五层,相邻管间活动夹块采用凸块凹块连接,吸收由于管间温差所产生的膨胀差。

由于分隔屏各管与顶棚管之间均采用焊接结构,因此各管间相对膨胀差值以顶棚管处为零点,向下逐渐增大,一般在管屏下端达到最大值。

按原设计,最内圈的管子入口和出口为相邻管,虽然材料相同,但设计平均温差达到53℃,在最下层活动夹块处相对胀差为0.8英寸;其它相邻管间温差一般都在10℃以内,入口段个别管间由于材料不同,在最下层活动夹块处相对胀差最大值为1英寸;我们在管屏下层所采用的1.5英寸活动夹块,允许管间温差最大可达115℃,相比设计值有较大的余量,完全可以满足运行要求。

2 过热器管子变形情况2016年8月9号锅炉停炉冷却后进入锅炉检查,发现屏式过热器管子出现较严重的弯曲变形,下部管子脱出卡扣并移位,出现乱排,特别是第2屏、第5屏管子变形严重。

部分末级过热器管子也发生弯曲、鼓起。

见下图3 过热器变形原因分析1)超温:锅炉从7月31日到8月8日启动运行期间由于印方运行人员操作水平有限,燃料投入过快过急,给水调节幅度过大造成屏过金属壁温多次严重长时间超温,如第二屏超温19次,总共超温221分钟,最高达610℃(屏过壁温限值565℃)。

大型转化炉转化管系统应力分析

收稿 日期 :0 1 O 0 。 2 1 一 1— 3 作者简 介 : 张聪 , 19 男,9 6年毕业于西北大学化工机械

专业 , 副主任设计师 , 高级 管道应力 工程 师 ; 一直从 事

( 炉内短猪尾管结构 a ) f 直 接连接 h )

上 部 法 兰及 法 兰 盖

65 7

28 .

43 , 0×1 5 5 击4 6 0×1 8

67 0×2 0 2

T34 P 0 H

65 7 65 7

65 7

28 . 28 .

28 .

62 3 0×1 5 6 0× 5 5

6 ol o b

n) 4 3 H 0 T34 P0H

石化 装 置 管 线 应 力 计 算 工 作 。联 系 电话 : 54— 07

8 9 4 4 E —mal z a g . n c sn p c c m 7 7 6 7: i :h n c s e @ i o e . o

图 2转 化管和下集气管连接结构

石 油 化 工 设 计

第2 8卷

良好地 消 除各种 工况 下 因膨胀 产生 的热 应力 。

间部位 设 置为 固定 点 , 端 为 盲 端 , 一 另一 端 和 烟气 废锅 相连 。转化 管泵 的设 计参 数见表 1 。

设计压力/ a MP 规格

+2 3 0×1 1 63 4 0×1 3

表 1 转化管 系的设计参数

项目 部件 设计 温度/ ℃ 使用材料

主分气管 原料气管系 分气管 上猪尾管

醅管渡 恭

Poc油 c工 Desg 石 e化 l设 计n e r h mia t i