环缝双枪自动焊接机床的设计

基于PLC控制的开合式齿轮双环焊接专机的设计

基于PLC控制的开合式齿轮双环焊接专机的设计蒋玲;张超【摘要】齿轮开合式双环缝自动专机是根据市场需要研制的专门用于焊接汽车消音器环缝的一种自动焊接设备.该专机是由机械系统、控制系统和气动系统组成的,采用三菱PLC、三菱变频器、传感器等元器件和气动元件来实现焊接过程的自动化控制,开合式双环缝焊接专机从投产以来,运行稳定,能够较好的完成消声器等类零件的焊接,完全能满足生产工艺的要求.【期刊名称】《芜湖职业技术学院学报》【年(卷),期】2012(014)004【总页数】3页(P43-45)【关键词】开合式齿轮;双环焊接专机;气动系统;FX2N-48MR PLC【作者】蒋玲;张超【作者单位】芜湖职业技术学院电气系,安徽芜湖,241006;芜湖恒耀汽车零部件有限公司,安徽芜湖,241000【正文语种】中文【中图分类】TG43在汽车制造中,焊接工程技术是关键的基础制造工艺之一,而焊接设备是焊接工艺、焊接材料和焊接对象的载体和桥梁。

齿轮开合式双环缝自动专机是根据市场需要研制的专门用于焊接汽车消音器环缝的一种自动焊接设备。

该专机采用三菱PLC、三菱变频器、传感器等元器件和气动元件来实现焊接过程的自动化控制。

1.机械系统焊接专机的机械系统在整个设计过程中,采用了CATIA三维设计软件进行设计。

其外观结构如图1和内部结构如图2所示。

焊接专机的机械系统由夹紧机构、床头箱、传动轴、三组齿轮、中间空心开合齿轮锁紧与松开结构、中间空心开合齿轮开合结构、床身及底座、纵托板、焊枪调整架、气动部分和工装装配底座台组成。

中间空心开合齿轮开合结构可以打开空心齿轮,便于焊接工件焊前的组装与焊接后的工件取出;中间一组上部空心开合齿轮装有开合结构和齿轮松开与锁紧结构,与接近开关配合使用,使整个焊接过程实现自动化。

夹紧机构采用气缸进行夹紧,单位面积上所需要的夹紧力为0.7 MPa。

焊枪调整架可以进行上下调节、前后调节和微调。

图1 焊接专机外观结构图2 焊接专机内部结构2.气动系统设计开合式齿轮双环焊接专机的气动驱动系统是焊接专机驱动执行机构运动的动力装置之一,主要实现左右焊枪进与退、空心齿轮开与合、空心齿轮的锁紧与松开的动作,以及在装卸工件时夹具的夹紧与松开动作。

筒体总装内环缝自动焊工装设计

图2 DL Z 6一12 .5前管板 ( 前后管板尺寸相 同, 只是后管板多了一个人孔)

维普资讯

工

业

锅

炉

厂 r

20 06年第 3期 ( 第 9 总 7期 )

D L系列 锅炉 的 筒 体 结 构 相 同 , 1中选 两种 Z 表 型号 的筒 体作 各项 几何 尺 寸 比较 。

现以 D L Z 6—12 AI .5一 I型号为例 , 其结构

l、 2 。 图

椭圆人孔

前管板

36 5

. -

r

/

44 76

/▲ .

. . .

1

/

■

_

总 装 后 的 封 闭 内环 焊 缝

图 1 DL Z 6—12 A I . 5一 I 筒体

2 D L系列锅炉 简体 的结构 Z

由多 个 筒 节组 成 的锅 筒 与 前 、 拱形 管 板 对 接 后

组成简体。在前后拱形管板封头端面上钻有对称的 若干个 4 4 5 m的孔 ( 螺纹烟管用 ) 在简体上 , .m 6 穿 , 和后 管板上 各设 置 了一个 人 孔 。

收稿 日期 :0 6 1 9 20- - 0 0

表 1

拱形 管板

/

简节

f

L

h

l

U— = __ = ] _r}

D 1 ZL 0— 1 2 . 5一AI DZ 6 —1 2 I L . 5一Al l

简体 内直径 各筒节及总长度 简体壁厚 拱形管板壁厚 拱形管板深 度 平面宽度

钻 孔 直 径

4 00 , 0 2

管道内环缝自动焊机的设计

管道内环缝自动焊机的设计

尹铁;张锋;梁君直;乐天;王进财

【期刊名称】《机械工程师》

【年(卷),期】2009(000)001

【摘要】管道内环缝自动焊机是长输大口径油气管道焊接的主要设备,使用该设备后焊接质量和焊接效率得到了大幅的提高.文章介绍了管道内焊机的设计原理、结构特点、主要设计参数.

【总页数】2页(P144-145)

【作者】尹铁;张锋;梁君直;乐天;王进财

【作者单位】中国石油天然气管道科学研究院,河北,廊坊,065000;中国石油天然气管道科学研究院,河北,廊坊,065000;中国石油天然气管道科学研究院,河北,廊坊,065000;中国石油天然气管道科学研究院,河北,廊坊,065000;中国石油天然气勘探开发公司,北京,100000

【正文语种】中文

【中图分类】TE973.8

【相关文献】

1.PIW系列管道内环缝自动焊机 [J], 曾惠林;刘然;赵勇强;马志锋;尹铁

2.国产数控式管道内环缝多焊炬自动焊机研究及应用 [J], 曾惠林;张峰;黄福祥

3.国产PIW48管道内环缝自动焊机焊接技术应用 [J], 周晓辉;吴彩勇;王继春;陈建平;翟文彪;吴增军

4.管道内环缝多焊头自动焊机研究及应用 [J], 闫政;梁君直;张锋

5.基于PLD的管道内环缝自动焊机控制系统 [J], 陈朋超;董鹏;查世名

因版权原因,仅展示原文概要,查看原文内容请购买。

HF系列环缝自动焊接专机

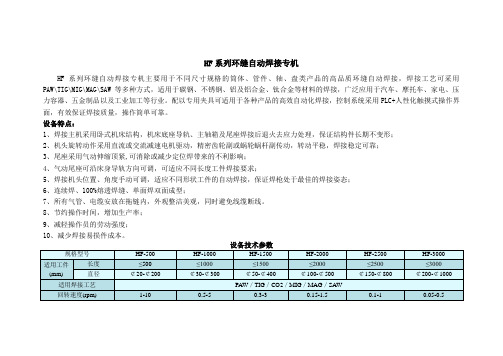

HF系列环缝自动焊接专机HF系列环缝自动焊接专机主要用于不同尺寸规格的筒体、管件、轴、盘类产品的高品质环缝自动焊接,焊接工艺可采用PAW\TIG\MIG\MAG\SAW等多种方式,适用于碳钢、不锈钢、铝及铝合金、钛合金等材料的焊接,广泛应用于汽车、摩托车、家电、压力容器、五金制品以及工业加工等行业。

配以专用夹具可适用于各种产品的高效自动化焊接,控制系统采用PLC+人性化触摸式操作界面,有效保证焊接质量,操作简单可靠。

设备特点:1、焊接主机采用卧式机床结构,机床底座导轨、主轴箱及尾座焊接后退火去应力处理,保证结构件长期不变形;2、机头旋转动作采用直流或交流减速电机驱动,精密齿轮副或蜗轮蜗杆副传动,转动平稳,焊接稳定可靠;3、尾座采用气动伸缩顶紧,可消除或减少定位焊带来的不利影响;4、气动尾座可沿床身导轨方向可调,可适应不同长度工件焊接要求;5、焊接机头位置、角度手动可调,适应不同形状工件的自动焊接,保证焊枪处于最佳的焊接姿态;6、连续焊、100%熔透焊缝、单面焊双面成型;7、所有气管、电缆安放在拖链内,外观整洁美观,同时避免线缆断线。

8、节约操作时间,增加生产率;9、减轻操作员的劳动强度;10、减少焊接易损件成本。

设备技术参数规格型号HF-500 HF-1000 HF-1500 HF-2000 HF-2500 HF-3000适用工件(mm) 长度≤500 ≤1000≤1500≤2000≤2500≤3000直径¢20-¢200 ¢30-¢300 ¢50-¢400 ¢100-¢500 ¢150-¢800 ¢200-¢1000适用焊接工艺PAW/TIG/CO2/MIG/MAG/SAW回转速度(rpm) 1-10 0.5-5 0.3-3 0.15-1.5 0.1-1 0.05-0.5调速方式直流无级调速或交流变频无级调速机头变位角度(度)0、30、45、60、90 0、30、45、60、90 无尾座顶紧方式气动尾座顶紧行程(mm)100 100 150 150 150 150焊枪气动提升行程(mm)100 100 100 100 100 100焊枪手动微调行程(mm)X=60、Y=60、Z=60 X=60、Y=60、Z=60 X=60、Y=60、Z=60 X=60、Y=60、Z=60 X=60、Y=60、Z=60 X=60、Y=60、Z=60 配置支撑托架无有控制器电源规格单相AC220V50Hz单相AC220V50Hz单相AC220V50Hz单相AC220V50Hz单相AC220V50Hz单相AC220V50Hz标配焊接机头(套) 壹壹壹壹壹壹备注焊枪可电动行走,可实现直缝焊接功能可选配两套或以上的焊接机头可选配两套或以上的焊接机头可选配两套或以上的焊接机头可选配两套或以上的焊接机头可选配两套或以上的焊接机头。

双机器人空间双缝协同焊接工作站的设计

双机器人空间双缝协同焊接工作站的设计0引言薄壁零件在焊接过程中会产生较大的内应力,导致较大的变形,当同一零件上具有多道空间焊缝时,该零件的由焊接所产生的变形就非常复杂,不利于分析和控制[1]。

在使用常用的减少内应力的方法没有达到满意的效果后,本项目组通过综合分析空间对接焊缝零件焊缝之间热输入量及变形的相互影响,并通过工艺试验论证确定了采用双机器人对该零件进行双缝同步焊接,协同变位机带动焊接零件变位,使焊接位置始终处于最优的状态,以达到保证焊缝成型质量及有效控制焊接变形的目的[2]。

1焊接工艺及流程分析本方案需将焊缝分为四段焊接。

首先,工件装夹固定完毕后,机械手从长直焊缝一端起弧,根据工艺需要,设定合适的焊接电流、焊接速度、送丝速度等焊接参数,焊至接近拐角附近位置,如图1(a)所示。

图1焊接工艺流程图然后,从拐角附近位置变位机开始旋转,机器人焊枪轨迹点跟随变位机位置变化协调运动,使焊枪始终保持最佳焊接姿态,并选取适当的焊接参数,直到焊过拐角,如图2(b)所示。

接下来,焊过拐角,此时短直焊缝水平向上,变位机停止旋转,机械手夹持焊枪做直线运动,并保持最佳焊枪姿态,完成直线段焊接如图2(c)所示最后到另一尖角位置,变位机开始旋转,机器人焊枪轨迹点跟随变位机位置协调运动,使焊枪始终保持最佳焊接姿态,并且保持合适的焊接参数。

直到焊接完成,如图2(d)所示。

本系统采用人工上料的方式完成工件的装夹与点定,当工人完成装夹后,按启动焊接按钮,系统控制器判断每个气缸是否夹持到位,如果夹持不到位,将给予提示。

启动焊接后,机器人按人工示教编程后保存的程序进行焊接,机器人先对直焊缝进行满焊,到直角过度段的时候,机器人控制柜控制协同变位机调整角度,对拐角处的焊缝进行焊接,过完拐角继续焊接另一个平面的直焊缝,最后完成焊接,时效处理后人工下件。

流程图如图2所示。

图2焊接工艺流程图2系统组成与布局自动焊接工作站包括机器人分系统、焊接分系统、工装夹具分系统、安全防护分系统和监控分系统。

自动焊接机毕业设计方案

毕业设计方案题目异型管自动焊接机学院机械工程学院专业机械工程及自动化班级机自1000班学生学号指导教师曹树坤二〇一四年四月十三日学院机械工程学院专业机械工程及自动化专业学生学号设计题目异型管自动焊接机一、选题背景与意义1、国内外自动焊接发展背景我国在焊接领域起步较晚,五六十年代随着重工业的发展,焊接设备也主要从前苏联引进。

发展到同苏联断交的七十年代,我国才陆续加强了在焊接领域的重视,建设了主要的焊接设备制造厂。

在发展初期,我国生产的焊接设备大多是比较简单的焊接操作机、滚轮架、变位机、翻转机等,多数都是人工或少数的半自动性质,在自动化程度上比较低。

进入80年代后,在我国大量引进成套焊接设备下,促使我国在焊接方面的成套性、自动化、设备精度等有了很大的提高。

1996年我国焊接机器人的数量到2001年达到1040台,其中弧焊机器人占49%,点焊机器人占47%,在自动化焊接技术方面如机械控制技术、PLC控制技术以及数控系统,焊接的自动化程度有了很大进步。

在焊接领域,我国同国外先进国家还是有很大差距。

在20实际80年代初期,工业机器人的应用在先进工业国家开始普及,1996年年底全世界服役的各类工业机器人超过68万台。

其中,焊机机器人大约为一半以上。

尤其说随着信息技术、计算机技术、自动控制技术的发展和应用,近10年来,在发达的工业国家,焊接设备的发展更是飞速。

如英、美、德和日本等过均有相当规模、先进的焊接设备生产企业。

在2001年的第十五届实际焊接与切割博览会上参展的焊接设备厂商多达百家。

当下,多数焊接设备采用最先进的自动控制系统、智能化控制系统和网络控制系统等。

广泛采用焊机机器人作为操作单元,组成焊接中心、焊接生产线、集成制造系统。

2、选题的意义与目的在绿色观念的倡导下,由于焊接本身对环境和人体带来的伤害,加之我国当下焊接的手工化依然广泛存在,因此自动化焊接尤其是plc控制的自动焊接将会是大中型企业流水线焊接的确实需要,焊接作为机械制造业中仅次与装备加工和切削加工的第三大加工作业,对其进行机器人柔性加工技术及其相关的控制器PC化,网络化和智能化的应用研究已成为焊接自动化发展的必然趋势。

一种能自动定心的环缝焊机