椭圆形筒体环缝自动焊技术开发

筒体环缝数控MAG焊接自动机

和气 体 等 焊 接 材 料 管 理 、 放 等 成 本 高 , 方 便 。在 冬 存 不

季生 产 中 , 厂 房 温 度 较 低 , 产 中 易 出 现 冷 裂 纹 及 大 因 生

关键 词 : 焊接 自动 机

MA 焊 G

数控

参数 预 置

NUM [ UCAL EI CoNTRo L AG M AUTo M ATl W ELDD M ACH D C G E FoR BARREL RCULA R Cl SEAM

Ha b n W e di nsiu e r i l ng I tt t

H o Ti nkui M e angwe , u a , ng Xi i Xu a un Di nl

Ha bn Ja c e g ma h n r n fco r i in h n c iey ma ua tr y

W a gXioa Z u Yu o g L e jn n a ln, o h n , i W n ig

1~ 4

4 陈 克选 , 王雅 生 . 有不 同通 道 变极 性 等离 子 弧 焊设 备 研 制 具

作 者 简 介 : 陈 克 选 ,9 2年 生 , 士 , 教 授 。 16 硕 付

筒 体 环 缝 数 控 MAG 焊 接 自 动 机

哈 尔滨 焊接 研 究所 ( 5 0 0) 10 8 侯天奎 孟祥 威 徐 殿 伦

2024年焊工操作证理论考试练习题(100题)含答案

1、〔单选题〕ISO14000标准制定于()年。

( B )A、1992B、1993C、19902、〔单选题〕MUI-1000型自动带极堆焊机制造机械零件时,堆焊层金属不包括()。

( C )A、高合金钢B、不锈钢C、低合金钢3、〔单选题〕下列不会带来爆炸隐患的焊接操作是()。

( A )A、烙铁钎焊B、热割缆切割珊瑚或岩石C、水下氧弧切割4、〔单选题〕下列不适合埋弧焊焊接的是钢板厚度是()mm。

( A )A、2B、4C、65、〔单选题〕下列可用于等离子焊接冷却系统中冷却剂是()。

( A )A、去离子水B、盐水C、电解质溶液6、〔单选题〕下列现象属于燃烧的是()。

( A )A、点燃的火柴B、金属生锈C、生石灰遇水7、〔单选题〕不属于预防火灾与爆炸事故的措施是()。

( C )A、作业完毕应做到认真检查,确认无火灾隐患后方可离开现场B、检查焊件连接部位情况,防止热传导引起火灾事故C、经常检查地锚埋设的牢固程度8、〔单选题〕与氢氧化钠混合能产生剧热的是()。

( C )A、硝酸钾B、氯化铁C、乙醇9、〔单选题〕为便于引弧和提高电弧稳定性,直流正接的等离子弧焊工艺中,电极端部应磨成()。

( A )A、20°至60°的夹角B、<10°的夹角C、70°至80°的夹角10、〔单选题〕二氧化碳气体在高温下发生分解,具有很强的()。

( C )A、分解性B、还原性C、氧化性11、〔单选题〕二氧化碳焊焊接时的电流密度通常为()。

( A )A、100-300A/mm2B、100-200A/mm2C、200-300A/mm212、〔单选题〕全国消防宣传日是()。

( A )A、每年的11月9日B、每年的9月11日C、每年的1月9日13、〔单选题〕关于焊条直径的选择依据,下列说法错误的是()。

( B )A、在不影响焊接质量的前提下,为了提高劳动生产率,一般倾向于选择较大直径的焊条B、厚度较大的焊件,应选用较小直径的焊条C、焊条直径的选择主要取决于焊件厚度、接头型式、焊缝位置及焊接层次等因素14、〔单选题〕冷补焊铸铁时,焊缝为非铸铁型焊缝,所采用的焊接材料是()。

焊接圆筒制造通用工艺

3 4 5焊接圆筒制造通用工艺中南工业学校安装工程系董盛荣摘要:基于工作过程的课程体系开发和核心课程建设的关键就是要根据学生就业岗位的典型任务,提取真实产品的生产工艺,使学生在实际的生产实习和虚拟现实教学中掌握相关的理论知识。

关键词:基于工作过程生产工艺应国家示范学校重点专业建设的要求,我校焊接专业基于工作过程导向的课程体系开发和核心课程的建设已进入实质性阶段,根据本专业的实际情况和我校焊接专业就业岗位群,确定了《焊条电弧焊》、《二氧化碳气体保护焊》、《氩弧焊》、《埋弧自动焊》、《焊接工艺文件的识读与编制》、《焊接检验》、焊接工艺》、《焊接结构生产》八门基于工作过程导向的学习领域课程,前四门是在原实训模块的基础上融入相关的理论知识形成的,后四门是原理论课加入生产性实习和真实产品的制造工艺形成的。

其中《焊接结构生产》是面向学生就业岗位的专业课,必须针对学生的就业岗位的典型工作任务,把真实的企业产品生产搬进课堂。

化工压力容器制造和焊接是本校焊接专业学生的主要就业岗位之一,笔者结合在压力容器厂从事技术、质量工作多年的经验,根据最新颁布的《TSGR0004-2009固定式压力容器安全技术监察规程》、《GB150-2011压力容器》、《NBT47014-2011承压设备焊接工艺评定》、NB-T47015-2011 压力容器焊接规程》等新标准,编制了焊接圆筒制造通用工艺。

本工艺配以课件和相关视频可以用于学生的教学,同时可以用于企业的实际生产。

筒节滚圆、校圆确认钢板经压头、卷圆后坡口在筒体的内外侧是否与焊接工艺一致。

压头时根据钢板材质、焊接变形量合理控制反变形量。

滚圆后用弦长》1/3Di的弧形样板或用三脚R尺,检查筒节曲率,其与样板间隙或与R尺中间脚间隙W 2mm锥段在卷圆时如用小三辊,需在机架上加上保护罩,在大三辊上必须分段卷制,此时在划线时就需划好各等分的射线。

滚圆前,上、下辊表面及钢板表面必须清理干净。

数控环缝自动焊接机设计

[ 2]陈锡剑.二氧化碳保护焊在油车罐体焊接中的应用[ J ].专用汽车, 20 02( 4) :3 2—33.

[ 3] 郑招强,卢泽杰, 李子君.混凝土搅拌车筒体非等角对数螺旋 线 的探讨 [J ] .建筑机 械,2009(6上) :65—67.

[ 4] 裴志军.混凝土搅拌车搅拌筒叶片螺旋线的探讨[ J ] .建筑机械, 2007( 5上) :54—59.

4结论 通过研究,可得到如下结论: ( 1) 本文建立应用的搅拌罐螺旋叶片数学模 型

以及实体模型,可为叶片性能分析与优化设计、生 产制造提供依据。

( 2) 该焊接设备对复杂轨迹焊接的自动化具 有 重要意义 ,可作为其他类 似自动焊接设备的 借鉴。

( 3) 该设备的研制成功,对于改善工人劳动 环 境,提高生产效率与质量意义重大。

[ 5] 郑招 强.基于PR0 ,E的混凝土 搅拌车螺旋叶 片三维造型[ J ] .专 用汽 车,2009( 10) :44_46.

[ 6] 曹俊芳,蒋力培, 孙亚玲.管道全位置焊接机器人机械系统研 制 [ J]. 电焊 机, 2006,36(12) :l O—12.

[ 7] Namkug Ku,Ju·hwa n Ch a,KyLl —Yeul ke,et a1 .Dev eI o pment of a mo bi l e wel di ng mbot f or dou bl e- hul l s t nl ct ur es i n shi pbui l di ng[ J] . J 0umal of Ma r i ne Sc i e nce and 7r ec hn0109y ,20l O, 15( 4) : 374—38 5.

机械设备中各种筒体轴体的环形焊缝有许多如传动轴车桥液压油缸推杆活塞杆压力容器水箱管接头法兰消声器储气筒空压机等环形焊缝现大都采用手工焊接急需开发一种自动焊接设备目前国内环缝自动焊接机已有但大都采用plc控制技术控制程序对用户不开放人机界面交互性差缺乏用户二次开发的功能

石油化工工程焊接技术的现状和发展趋势

石油化工工程焊接技术的现状和发展趋势摘要:由于石油天然气市场的发展趋势及对化工产品需求量的不断增长,与之相对应的是,越来越多的化工企业、石油储运公司和化工公司开始兴建化工企业和石化仓储基地。

随着我国石油化工工业的不断发展,在管线建设等工程中,焊接技术的发展趋势对石油化工工程的施工非常关键,对焊接质量控制也是石油化工管道施工中一个很重要的环节。

关键词:石油化工工程;焊接技术;发展趋势前言随着科学技术的不断进步,工业化水平逐年提高,传统的手工焊接已经满足不了现代化工程的建设进度和设备参数的高要求了。

顺势而起的自动化焊接技术,在石油化工工程中得到了广泛应用,在工程承压设备领域内预制、现场安装、维护抢修等方面发挥着重要作用,推动了石油化工行业的进步。

1石油化工工程焊接技术的概述1.1焊接概念焊接又称熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料,来实现工件的原子之间永久性连接的制造工艺及技术。

广泛应用于机械,建筑,汽车,船舶,航空航天以及军工军事等制造产业,是现代化工业必不可少的制造技术。

1.2石油化工焊接技术目前我国在石油化工管道采用的焊接技术主要包括半自动焊、自动焊和手工焊。

随着石油化工的不断发展,对石油化工所用的特殊性能材料要求也逐年提高,比如耐低温、耐腐蚀等方面。

因石油化工所用的设备大都是大型化高参数设备,在高温、高容量、高压下作业,对所用的材料需求也是多种多样,不锈钢、高强钢、超高强钢、耐蚀钢、铝合金、耐热钢、耐热合金、各种活性金属、异种钢、钦合金、难熔金属等等,对待不同材料所对应的焊接技术也是不同的。

2石油化工工程焊接技术的应用随着我国工业化程度的不断提升,传统的人工焊接工作方式已不能适应新时代对焊接的需求,手工焊机业的从业人数不断下降。

同时,自动化焊接技术也被广泛地运用到各个行业,对石油化工工程的发展起到了很大的推动作用,提升了石油化工工程设备的预制、安装和维护工作的整体质量。

AP1000CV安全壳底封头焊接技术探讨

AP1000CV安全壳底封头焊接技术探讨发表时间:2020-12-02T02:53:44.709Z 来源:《建筑学研究前沿》2020年18期作者:贠伟超张伟强[导读] AP1000反应堆安全壳是反应堆厂房内屏蔽结构,由圆柱形筒体和椭圆形的上、下封头以及安装在其上的贯穿件、设备阀门、人员阀门等组成。

中核工程咨询有限公司北京市 100000摘要:本文对 AP1000 钢制安全壳底封头施工的焊接工艺,组对和焊接顺序、焊接特性、焊接质量问题等方面进行论述,并介绍了AP1000 CV 底封头的安装焊接施工工艺流程及其施工工艺要点,对质量问题进行原因分析和处理措施进行了介绍,对今后其它 AP1000 核电机组 CV 底封头的安装和焊接具有一定的借鉴作用。

关键词:安全壳底封头焊接工艺焊接顺序焊接问题1、前言AP1000反应堆安全壳是反应堆厂房内屏蔽结构,由圆柱形筒体和椭圆形的上、下封头以及安装在其上的贯穿件、设备阀门、人员阀门等组成。

安全壳内径39624mm,高65633.4mm,体积约7000 立方米,重量约3600吨。

属于抗震Ⅰ类,核二级设备。

设计寿命60年。

安全壳的作用是用来包容因核泄露产生的放射性物质,并为正常运行的反应堆堆芯和反应堆冷却系统提供屏蔽。

CV 底封头的结构尺寸大,结构复杂,板材厚,焊接量大,是复杂的焊接壳体结构。

各圈的纵缝数量不同,焊接施工会产生收缩变形,需要通过制定合理的焊接工艺、装配焊接顺序来保证产品尺寸。

2、概述AP1000 安全壳属于 MC 级设备,由底封头、筒体第一环、筒体第二环、筒体第三环和顶封头5大模块组成。

底封头主体共由 64 块板拼接组成,分别由 63 条纵焊缝,3条环焊缝具体,高约 11429.9mm(上口至内底),总重约 575 吨;板材厚度为 41.3mm,材质为SA738Gr.B。

3、焊接性分析根据 ASME Ⅸ材料分组(QW-420)可知,SA738Gr.B 属于 P-NO.1.组 3 号,最小抗拉强度为 85 ksi(约 585MPa),焊接这种低合金钢时,淬硬、冷裂倾向较大,必须进行焊前预热,以防止裂纹出现。

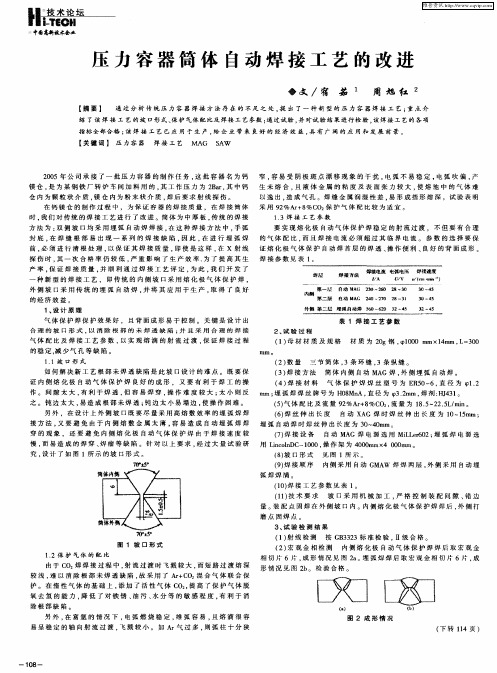

压力容器筒体自动焊接工艺的改进

外 侧 坡 1 用 传 统 的 埋 弧 自 动 焊 , 将 其 应 用 于 生 产 , 得 了 良 好 3采 并 取

的经 济 效 益 。

1 设 计 原 理 、

气 体 保 护 焊 保 护 效 果 好 ,且 背 面 成 形 易 于 控 制 。 关 键 是 设 计 出

合 理 的 坡 口形 式 . 消 除 根 部 的 未 焊 透 缺 陷 : 且 采 用 合 理 的 焊 接 以 并

探 伤 时 , 一 次 合 格 率 仍 较 低 , 重 影 响 了 生 产 效 率 . 了 提 高 其 生 焊 接 参 数 见 表 1 其 严 为 。 产 率 , 证 焊 接 质 量 , 顺 利 通 过 焊 接 工 艺 评 定 , 此 . 们 开 发 了 保 并 为 我

一

种 新 型 的 焊接 工艺 。即传 统 的 内 侧坡 1 用 熔化 极 气 体 保 护 焊 , 3采

筒体对接焊技术方案

压力表、电节电压力表、减压阀、调速阀、三个三位四通电磁换向阀和双向液压

锁等组成。

系统压力为 0-10Mpar 可调;速度可调、安全、保压、点动功能

3. 带电动台车的液压升降调整机构

带电动台车的液压升降调整机构由电动台车(Ⅱ)、液压升降装置(Ⅱ)、液压

夹紧机构、丝杆调节机构、液压作站(Ⅱ)等组成。

3.1 带电动台车(Ⅱ)、液压升降装置(Ⅱ)[同 2.2 中的(Ⅰ)]

筒体对接焊接设备技术方案

一.备的操作流程 首先,将合缝好的一节筒体放置于自调式滚轮架和机调式滚轮架上,另一节

筒体放在机调式滚轮架和带电动台车的液压升降调整机构上——点动液压升降 机构,使其两滚轮中心高一致——调整压臂,使其两滚轮中心左右一致——人工 点焊数点——将内焊小车伸进筒体,使焊枪对好内焊缝——启动焊接系统的电 源,使设备处于待工作状态——按照焊接工艺的要求,调整好滚轮架的速度、焊 接电流和电压——启动“焊接”按钮,焊接系统就按照程序自动对焊缝进行焊接 ——当焊接完成时,操作人员按“焊接停止”按钮,焊接系统完成一条内环缝的 焊接。

人工调节操作机,使焊枪对好焊缝——启动焊接系统的电源,使设备处于待 工作状态——按照焊接工艺的要求,调整好滚轮架的速度、焊接电流和电压—— 启动“焊接”按钮,焊接系统就按照程序自动对焊缝进行焊接——当焊接完成时, 操作人员按“焊接停止”按钮,焊接系统完成一条外环缝的焊接。

重复以上程序,可依次焊完第一、第二…条焊缝。 二.设备组成

条由于超过使用年限或受到外力撞击,而产生断裂时,保证横梁不会下坠,

防止对设备和造成人员造成不必要的损失。

ü 操作机的控制系统预留接口,能与我公司滚轮架联动。

4.3. 技术参数

ü 横梁水平有效行程:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绕椭圆轨迹焊缝作变位运动(模仿管于全位置焊工艺)。 ②工艺特点:焊枪在垂直平面绕椭圆轨迹运行 时.线速度恒定,但焊接规范、焊枪位置角度必须作 相应的变换调整。 ③工装要求:只需对工件及焊枪行走轨道作简单

固定即可。

④设备要求:性能要求高度稳定可靠,可调规范 参数齐全且口I编程预置,焊枪角度360。自动调节且 与焊接规范联动编释预置。 ⑤工艺难点:焊接设备性能要求高,规范参数 多。最佳规范选择设置困难。 2.2 横焊位置焊接方案 ①工艺要点:丁件固定不动,焊枪在水平平面绕 椭圆轨迹进行横焊位置焊接。 ②工艺特点:焊枪在水平平面内绕椭圆轨道作匀 速运动,焊接规范及焊枪相对工件角度保持不变。 ③工装要求:只需对1’件及焊枪行走轨道作简单

1

5

文t标识码:B

问题的提出 随着能源结构和人们生活习惯的转变,电热水器 以其安争、环保、使用方便经济等优点,为平常百姓 所接受。特别是椭圆形电热水器,由于其外形优雅、 视觉和谐、安装空间协调等特点,深受消费者青睐, 成为热水器家族中的姣姣者。 椭圆形电热水器的形状特殊,结构为非对称性, 其受力状态、制造工艺等给人们带来极大的挑战性, 成为其发展的症结。数年来,许多知名厂家投人较大 的人力、物力、财力对该课题进行了较为深入的探 索.始终未有大的突破。,受其市场需求的强力驱使. 目前部分厂家采用8字形或双胆形内胆结构,配以椭 圆形外壳去占领市场。但由于8字形内胆结构更为复 杂,加工工艺难度更大,特别是内胆封头与简体环缝 焊接工艺,难以实现自动化和机械化,只能采用手工 焊接,无论是产品质量或生产成本及生产效率都无法 满足现代化规模生产的要求,使该产品在电热水器市 场上形成一大缺口。

h圆

固

I下封*:2筒体;3上封头.4瓶口套肩;5■栓

圈1

椭圆骺9:1胆翁构示童田

针对椭圆形电热水器生产的关键工艺——内胆环

缝自动焊工艺,从另一个思维角度进行了探索和尝 试。在方案选择、工装设计、工艺试验等方面做了大 量的工作,通过不断地修改完善,获得较为理想的效 果,使椭圆形电热水器内胆环缝焊接从]:件装夹到工 件退出实现了全过程自动化,生产效率高,质量保证 可靠,为椭圆电热水器的大批量生产提供了可靠的保 证。椭圆形内胆结构示意图如图1所示。 2方案的选择 在椭圆形内胆环缝自动焊的斤案选择中,考虑讨 论了以下几种方案,并对其可行性、经济性进行了必 耍的研究及分析。, 2.1争位置焊接方案 ①工艺要点:J二件固定不动,焊枪在垂直平面内

3

究、试验、改进,均得到较大程度的解决,最终的整 本效果还是令人满意的。就一些主要问题的解决思路 筒述如F: 3.1工件的夹持 在圆形简体环缝焊接过程中.转动轴与J二件中线 在同一轴上.转动轴同时作为夹头uT以有效地夹持工 件。|f『i椭圆形筒体的环缝焊,转动轴与工件中线不在 同一轴线上,且椭圆度越大,转动轴与]‘件中线偏移 越大,依靠转动轴很难有效地夹持工件。 曾经考虑在工件中线位置加设一对动态炙持点,这 个夹持点限制在一特定轨道上走动,由于焊接过程中工 件中线运动轨迹相当复杂,加上要考虑1’件的自动卸料 功能,同时其结构尺寸受到转动轴位置干涉的限制,该 轨道设计颇为复杂,可靠性很难达到要求,故不得不放 弃。后来.应用刚体运动原理设计丁・组夹头,通过快 速央紧装置,使工件与火头在整个焊接过中成为一个刚 体,转动轴采用柱体加锥体双重导向央持,同时加大工 件压紧力.获得较为理想的夹持效果。 3.2 换轴准确性的保证 在焊接过程中,当焊完一段焊缝时,需要换另一 条转动轴转动,由于工件的转动是通过夹头与转动轴 啮合实现的,此时要求_[件转动后空间位置和转动角 度必须准确,否则无法换上第二条转动轴。曾试用程 度控制器设定转动时间去控制1二件转动角度,事实证 明,由于传动机构的机械间隙,非对称性工件转动形 成的变载等因素的影响,无法达到准确换轴的要求。 后采用分度头加无接触接近开关反馈信号的控制方 式.使问题得到较好的解决。 3.3 转动轴传动系统积累间隙的消除 由于轴传动系统比较复杂,电动机动力经过多级 减速器、双轴输出箱.最后到工件转动轴,传动机构 的加工误差、装配间隙经过多环节的积累,其量达到 不容忽视的程度。尽管在加工双轴输出箱时对其加工 精度进行了严格控制,但在试焊过程中当工件重心从 一边转到另一边时,工件发生突然蹿动现象,使局部 焊缝无法连续。对此,进行了多项试验,最终通过设 置一套阻尼装置,有效地将积累间隙分散消化在整段 焊缝中,获得较好的效果。 在该项技术开发过程中,还遇过其它一蝗问胚, 例如:夹头复位问题,非动力端双轴机构悬臂过长问 题,工件白动进退料问题等等,均得到较好的解决。 目前,完成的椭圆筒体环缝焊接技术.其工件装 夹及换轴采用了气动系统;m4q:-转动动力传动采用了 蜗轮蜗杆减速系统;焊接过程拧制采用了程序控制及 无接触接近开关信号反馈控制系统。整个焊接过程从 工件进料到出料全过程实现了自动化.其单机生产椭 圆电热水器内胆的速度可达2.5 min/台。该项技术 已成功地应用于椭圆电热水器内胆的焊接生产,并获 得良好的效益。

问题及其解决方法 在椭圆简体环缝自动焊的技术开发过程中,遇到

r一系列技术难题和工艺问题,经过一系列反复研

万方数据

椭圆形筒体环缝自动焊技术开发

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 赖柏文, 陈勇强 顺德市桂洲华立燃具电器配件厂, 焊接技术 WELDING TECHNOLOGY 2001,30(6)

本文链接:/Periodical_hanjiejs200106010.aspx

Welding Technology

V01.30

No

6 Dec

2001

工艺与应用・19

文章编号:1002.025X(2001)06—0019-02

椭圆形筒体环缝自动焊技术开发

赖柏文,陈勇强

(顺德市桂洲华立燃具电器配件厂.广东顺德528300

摘要:电热水器是近年来消费市场成长较收的一种家电产品,特剐是椭圆形电热水嚣由于其外形优雅,视觉和谐,空间安装协调等 优点.深受消费者欢迎.成为热门货。然而由于其彤状独特.生产工艺特别是焊接工艺一直是谖产品大批量生产的“拦路虎”。其 环蛙自曲焊工艺始终是许多厂家多年来投入较大人力、物力进行政关的主攻方向.但似乎还未有大的突破。本文就椭圆彤筒体环缝 自动坪St-艺上的一些技术问题进行了计论;论述了跹动力转出轴变轴焊接方案在技术开发上的基本思路;舟绍了在谊项技术开炭过 程中遇到的一些问题厦其解决方法.以厦谊项技术在生产中的应用情况,并得出肯定的姑论。 关键词:焊接技术;椭圊形电热水嚣筒体矸蛙;自动焊;方集分析和f*q是的解决方法 中田分类号:TG457

——丽日面_j石i面5-09:修订日期:20(71_09—12

ห้องสมุดไป่ตู้万方数据

20・工艺与应用

焊接技术

2001年12月第30卷第6期

固定即可。 ④设备要求:无特殊要求。 ⑤T艺难点:横焊佗置焊接,焊缝成形不对称, 焊接质量较难保证,特别是在薄板焊接时,焊缝易出 现咬边甚至烧穿现象。 2.3 夹具转轴换位焊接方案 ①工艺要点:把椭唰分成多段近似圆弧,々用夹 头设置四个转动轴心位置。焊接过程中,按顺序改变 夹头转动轴心位置与传动轴耦台,实现分段自动焊, 焊接始终处于平焊位置。 ②工艺特点:可借用圆筒环缝自动焊专机完成焊 接,每焊完一段圆弧焊缝后,暂停,专用椭圆夹头变 换转动轴心位置,焊枪上下位置随之适应,焊另一段 焊缝,直到焊完整条焊缝为止。在焊接过程中焊枪角 度保持不变。 ③工装要求:在圆筒环缝自动焊々机上配备椭圆 专用夹头即可,々用夹头需设置快速变位装置。 ④设备要求:焊机性能无特殊要求,焊枪在垂直 方向需设置t:下随动装置。 ⑤工艺难点:椭圆专用夹头设计较为复杂,变位 过程及定位可靠性差,所需时间长。 2.4 双动力输出轴变轴焊接方案 ①工艺要点:该工艺是在上一个方案的基础卜增 加一条动力转动轴,使原单转动轴变为双转动轴以适 应两种不同曲率圆弧的焊接。把原夹头换位的功能通 过变轴代替。 ②I:艺特点:由一段焊缝转到另一段焊缝焊接 时,央头和工件均不动,两根转动轴交替变换即可。 换轴速度达到一定要求时,焊机不用熄弧,可实现过 拐点连续焊。在焊接全过程中,平焊位置焊接,焊枪 位置角度保持不变。 ③工装要求:在圆筒环缝专机上加装双轴输出机 构,改用椭圆专用夹头。 ④设备要求:无特殊要求。 ⑤工艺难点:双轴输出机构设计较为复杂,加工 精度要求高。 综上所述,第一种方案工艺规范调节复杂,焊缝 质量可靠性不易保证,设备投资大;第二种方案设 备、工装都较简单,但焊缝强度要满足1.2 MPa压 力试验的标准要求显然信心不足.特别是薄板焊接易 出现咬边和烧穿的缺陷;第三种方案虽然机构简单, 焊缝质量也能得到保证,但操作复杂,工人劳动强度 大.生产效率低,很难实现规模生产的要求。通过分 析对比,选择了第四种方案作为研究主攻方向,组织 了开发性研究试验工作。