脆性材料超精密车削中脆_塑性转变的研究

无塑性转变温度(NDTT)实质的探讨

无塑性转变温度(NDTT)实质的探讨无塑性转变温度(NDTT)实质的探讨征温度的反映若以N13ff”f做为设计指标,贼偏于安生.关键词.望堡堑变鏖(NERO)苎堡茎:.堕盟盐盈逞崖挠度中国田书资料分类号1”6115.50引言由落锤试验所测定的材料无塑性转变温度(NDTT),是工程上广泛应用的一种动态转变温度指标,是表征材料抗冷脆性能的重要参量.近年来,即使利用断裂力学方法定量研究和解决结构断裂问题时,N】)1『r仍然是重要依据指标.例如,ASME原子能压力容器法规采用线弹性断裂力学判据KJ<x.R,而断裂韧性即是以NDI’T为依据的【1.因此,深入研究落锤试验的特点及其所确定的NDTT的本质,对于更好地指导结构抗脆断设计,型清NDTT的影响因素等,都具有十分重要的意义.本文通过对落锤试样做系列温度下的静态三点弯曲试验,分析了16Mn钢的断裂行为,进而对NDTT的实质进行了探讨.1试验材料及方法试验选材为16Mn钢板,其化学成分列于表1.所用坯料经过1250?奥氏体化保温25h后随炉冷却的退火处理,其显微组织为块状铁素体加琳光体.表1I6Mn钢的化学成分(砒%)1C1.,em~cml~NlnSteel竹c}s】mlP1S0.17l048】.龆l咀035lnoI9所用的P2型落锤试样按ASTME280—8l加工.COD试样【B20型,a,w=I/3,a=8mm)按GB2358—8O加工.奉史于1995年1月m日艘到联系美国军,工程师.哈尔淀锅炉冉艰责任司衬科研究所,15004056材料科学与工艺第4卷首先用COD试样进行系列温度的静态三点弯曲试验以确定材料的冷脆特征温度(断裂载荷达到谷值所对应的温度).将P2型落锤试样分为两组做三点弯曲试验.其中一组只在焊道上锯切切口后直接在系列温度下做静载三点弯曲试验(编称为A组样);另一组在焊道上锯切切lq后再在室温下预制裂纹(编称为B组试样),随后进行不同温度下的静载三点弯曲至断裂的试验.预制裂纹的方法为,试样锯切切口后,在室温下进行静载三点弯曲试验(试验机夹头移动速率为lmm/min),使焊道所在表面受拉,加载至焊道开裂即卸载,由于焊道开裂时将发生清脆的响声,在载荷一挠度曲线上也出现短暂的卸载现象,所以极易判断和控制加载情况.试样卸载后,在其切口处滴人蓝色墨水,将起裂部位着色.三点弯曲试验是在Instron1186型电子拉力试验机上进行,试验机加载速率为0.Store/rain,加载时跨距为100mm与落锤试验时的跨距相同,试验温度的误差控制在?2?.2试验结果及分析COD试样系列温度静态三点弯曲试验结果示于表2和图1.衰2COD试祥幕列温度静态三点弯盎试验数据Table2Teut0fCODspedm雕inThree一舯缸Slowb日r址aSeriesofTetrerera:mn~温度T(?)一75—65—60—52,44—35—30—20载荷咻N)2452600蚯IO25.9525蜘256926.402620COD(ram)0IIOn1000f2.nII5I咀l0l60n2}0温度T(?)一14—310204050载荷眦N)274028.2o30L?3i.803250370COD(ram)2l5n30.036505】O06300620一Z一龌堪,暑白U温度T(?)图I?D弯曲试样的断裂行为Fig.1FraCtureBehaviorofOODBendingSplm?s 130l20l1010090主80曼706t)辐5040302010O暑暑一;温度?)倒2A组试样的断裂行为Fig.2FrdcltweBchavlorofGroupASpec~P.Ai分别表示焊道起裂时的载荷殛挠度,d2分别为试样最终断裂载荷厦挠度第1期关国军等:无塑性转变温度(NDT’C)实质的探讨?57?如前所述,对于线型细缺口或裂缝试样(如COD试样),其断裂载荷随温度而变化, 在某一温度处出现谷值,对应这一温度断裂韧性出现明显的转折.此温度教定义为材料的冷脆特征温度.由表2和图l可见,试验材料的冷脆特征温度r为一35?.进一步研究表明.在温度处的解理断裂条件满足:Q一?O’y(70=式中,()为丁:温度下的材料屈服极限:Q为几何约束因子;So为材料解理特征应力.组试样的试验结果求于表3和图2.其中PI和I是堆焊焊道起裂并开始卸载时的载荷和挠度.从试验数据中可见到,Pl,l随试验温度的变化很小,且无规律性,即反映了脆性堆焊焊道(铸铁材料)的抗弯力学性能在低温下基本上不随温度变化.图2和表3中的P2d2是试样发生整体断裂时对应的载荷和挠度,它们在温度T:处发生突变.当试验温度T>T:时,载衰3A组试样的试验数据Table3T晰ofC唧Asgee~s’试验温度(?)一一44—36—35—30—23—520埤遭趋裂尊荷9n67舛.6792o0960o960o933392.0o93?P1(kN)埤道起裂挠廛n92092095l08095097n90l_l01fmml试样整体断爱戴荷8舶10.67l26778.708?970960oll930扪【N1试掸整体断裂挠度1.08l461.犯上77354dmm】荷增至Pl焊道起裂并卸载,载荷再继续加到咒时才发生整体断列;当试验温度丁<’时,载荷增至Pl时焊道开裂并立即失稳扩展至整个试样发生断列,不存在焊道起裂后的卸载一再加载现象.也就是说,此时咒应该等于零.但由于试验机刚度的缘故.不等于零,且也远小于PI.因为.d2分别对应于母材断裂时的载荷与挠度,反映的是母材的性能,且在温度丁:处发生突变,所以落锤试样焊道及热影响区的引人对母材的性能并无影响.未预裂的落锤试样的静载弯曲时的断裂行为在温度处产生突变的现象反映了温度r:所包含的母材止裂特性转折的含义.为了进一步验证上述结论的正确性,在B组试样的室温试验中对焊道预裂时的载荷和挠度均进行了控制,以保证初始裂纹形状和尺寸非常接近.断面着色检验也表明了控制的有效性.表4和图3示出了B组试样的试验结柴.其系列温度下静载三点弯曲断裂行为与上述C0D试样相似,断裂载荷也随试验温度变化,出现了一个谷值,谷值对应的温度也是一35?,与相同.对应于这个温度,断裂挠度也发生明显转折.可见,预裂的落锤试样的断裂行为反映了丁:作为材料性能决定的特征温度具有不随裂纹形态而变的特性,与未预裂的落锤件折断裂行为相一致.材料科学与工艺第4卷袁4组试样的试验数据Tal/le4TestData0fGH甲盘sl岫T哪试验温度?)一70—60一一35—26—20一l3—2?试样整体断裂载荷鼹7060?82.708530觳3098.6098.00n870试样整体断裂挠度嘎698o81m951.852152.85撕土49a2(mm)温度T(?)图3B组试样的断裂行为Fig.3Fractu~BehaviorofCnoupBSpecamemb皤睡温度Tc?)图4不同尖变速卑下屈服强度与温度-f的关系?4Rdationshipbetv~en?ddm劬?a力dTe’mp~atominwiom+Strain-~Rcs用于确定静态冷脆特征温度:的三点弯曲试验与确定NDTr的落锤试验,其本质差别仅在于两者的应变速率不同.温度’是对应于材料的静态冷脆特征温度.而NDTT 是对应于材料的动态冷脆特征温度.由于动态加载时的屈服极限高于静载的情形(如图4),而应变速率对材料的解理特征应国以及几何约束因子Q的影响甚微,所以依据公式啦(功=站及图4可知,材料的冷脆特征温度随应变速率的增加将向高温方向移动,静态冷脆特征温度将低于动载条件下材料的冷脆特征温度Nrr.鉴于上述分析及落锤试验中NDTI~附近材料宏观塑一脆行为的明显转折现象,可以推断,NDTT实质是锤击加载速率条件下材料的玲脆特征温度,具有与静态冷脆特征温度相同的物理内涵,与堆焊焊道的存在无关.由于材料具有冷脆性,所以测定材料的冷脆特征温度对于掌握材料的脆断特性以及零件的安全使用,防止脆断等都具有十分重要意义.特别是对压力宣传品,船舰和桥梁等的安全性,可靠性具有实际指导意义.由于实际构件基本上是静态条件下使用,冷脆特征温度接近于1:,远低于DNIT,因此.以NDTI’做为设计指标是非常可靠的,且偏于安全,过于保守,对此还需进一步研究.3结论(1)落锤试样的堆焊焊道只具有引发脆性裂缝的作用,所谓无塑性转变温度NDTr 实质上就是动载条件下材料的冷脆特征温度.从物理含义上讲,具有母材止裂特性,与堆焊焊道的第1期关国军等:无塑性转变温度(NDaq3实质的探讨存在无关.NDTT做为设计指标,偏于安全,过于保守,尚需进一步研究参考文献ASMEbo~larandVessd0.dS~tiOllEI.RulesFor0nofN栅呻0nc吣rappG.1972黄正.暗尔滨工业大学博士学位论文,l987黄正,船枚.金属,1990,9~(2):A107李道明晴尔滨工业大学博士学位论文,1987丰道朝.姚枝.金属.19~8,24(6):A432一枷StudyoftheNatureofNi~-DuctilityTransitionGuanC,uojunMuZhenfenWang)anJinlnngYaoMei{HarbirLBoilerCompanyLimited)唧iIrb缸Instituteof,出noI0Aks~ct]rhefracturebehaviorofthedrop-weightsp.cirnemfor16Mnsteelinslowendingatase6esoftemperaturesuinvestigated,whidaisnotaffectedbyboththe”,veld5 ~llnandtheHAZol?ted_日??ne).Theresultsshowedthatthefractureloadofthedrop-w~ghtspecimensinthree-pointslowbendingtakesasteeptransitionatthecharacteristicWansition temperatureofbrittlenessoftheparentmeta1.Thereforetheweldseamofthedr op-~e/ghtsped-IneI1sisequivalenttodynamiccrackandthen,cometotheconclusionthatthena tureofNDTTcharacterizesthechara~istictravsitiorttempel~tureofbfitttea~_mdy namicl0ad崆conditions.IfNDTTwasindesignthenparticularsafety,assn?ssed.Keywords:N-Du咖Transitiontemperaturen0;Drop-weight恼t;Characteristic transitiontempeatureofbrittleness;Ddl~ion。

第三章 材料在冲击载荷下的力学性能-2

落锤样坯

落锤试验过程

落锤样坯断裂形貌

3.3.6 影响韧脆转变温度的因素

(1)晶格类型的影响

(2)ky-------位错被第二相等钉扎的常数。对于BCC金属, Fe、Mo的 ky 高;Ni、Ti的 ky 低。在-Fe中,含N低碳 钢ky比C高。 ky随温度增加不明显。

(3)d-----晶粒直径/位错滑移距离。细晶冷脆转变温度。

(4)-----与应力有关的常数。对于扭转, =1;拉伸时 =0.5;缺口拉伸, 1/3。

•氮、碳等原子被吸收到Ni、Mn所造成的局部畸变 区中去,减少了它们对位错运动的钉扎作用。

•在钢中形成化合物的合金元素,如铬、钼、钛等, 是通过细化晶粒和形成第二相质点来响韧脆转变 温度的,它和热处理后的组织密切相关。Biblioteka (3)晶粒大小对TK的影响

• 晶界前塞积的位错数目较 少,有利于减少应力集中;

晶界对裂纹扩展有阻碍 作用。晶粒越细,则晶 界越多,阻碍作用越大。

晶界总面积增加,使晶界上杂质浓 度减少,避免产生沿晶脆性断裂又 提高了它的塑性和韧性。

形变强化、固溶强化、弥散强化(沉淀强化)等方法,在 提高材料强度的同时,总要降低一些塑性和韧性。

• 面心立方晶格金属塑性、韧性好,体心立方和密排六 方金属的塑性、韧性较差。

• 面心立方晶格的金属,如铜、铝、奥氏体钢,一般不 出现解理断裂而处于韧性状态,也没有韧-脆转变,其 韧性可以维持到低温。

• 体心立方晶格的金属,如铁、铬、钨和普通钢材,韧 脆转变受温度及加载速率的影响很大,因为在低温和 高加载速率下,它们易发生孪晶,也容易激发解理断 裂。

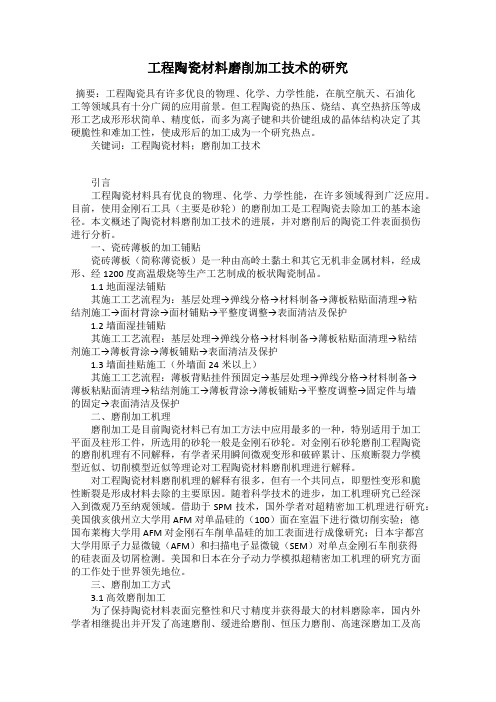

有限元技术在脆性材料切削加工中的应用

a )切 削时间 0 0 s .7

b )切削时间 0 1 s . 3

c )切削时 间 0 2 .s

图 2 切屑 的形成过程和等效 应力分布

起 的 拉 伸 破坏 。

【】胡时胜 , 道荣 . 4 王 冲击载荷 下混凝土材料 的动态本构 关系[ . 炸与 J爆 ] 冲击 ,02 2 ()2 2 2 6 2 0 ,23:4 - 4 .

i ! T , 。 。 i 圈 。 。 。 H。 。 。 。 ,应用

陈晓明 瞿芳 ( 江苏海事职业技术学院 江苏 南京 2 17 ) 1 10

摘 要: 介绍 了 脆性材料 塑性域 切 削加工 的有限 元应 用现状 , 究 了 研 脆性材料 切 削过程有限元 分析的关键技术 , 井对 有限元法在脆性材料 切 削加 工 中的应 用作 了研 究 与分 析 。 关键词 : 脆性材料 有限元法 刀具前 角 切屑 中图分类号 : B T4 文献标识码 : A 文章编 号 :64 0 8 (0 81() 0 6— 2 1 7 - 9 X 20 )2a- 0 6 0

元 , 到 切 削 分 离 的 方 式 , 种 方 式 在 达 这

10 r 0 C6的超精密加 工进 行 了切 削仿 真研究 【 3 J , 近年来 , 多学者使用有 限元静力学仿真 结果 与实验 值符合得较 好 , 种方法取消 了预 众 这 的方式 进行 脆性 材料 切 削的研 究 。 19 年 , 设 的分 离线 , 91 更加 符 合实 际 。 日 的 K.Uea 本 d 等人 使用静力学加载和 断裂 目前研 究人 员常 用商用 有 限元软 件研 究 力学分 析的方 法研 究几种 陶瓷 发生脆 塑转 变 脆性 材料 的塑性切 削过程 … 主要研 究 刀具 前 ,

工程陶瓷材料磨削加工技术的研究

工程陶瓷材料磨削加工技术的研究摘要:工程陶瓷具有许多优良的物理、化学、力学性能,在航空航天、石油化工等领域具有十分广阔的应用前景。

但工程陶瓷的热压、烧结、真空热挤压等成形工艺成形形状简单、精度低,而多为离子键和共价键组成的晶体结构决定了其硬脆性和难加工性,使成形后的加工成为一个研究热点。

关键词:工程陶瓷材料;磨削加工技术引言工程陶瓷材料具有优良的物理、化学、力学性能,在许多领域得到广泛应用。

目前,使用金刚石工具(主要是砂轮)的磨削加工是工程陶瓷去除加工的基本途径。

本文概述了陶瓷材料磨削加工技术的进展,并对磨削后的陶瓷工件表面损伤进行分析。

一、瓷砖薄板的加工铺贴瓷砖薄板(简称薄瓷板)是一种由高岭土黏土和其它无机非金属材料,经成形、经1200度高温煅烧等生产工艺制成的板状陶瓷制品。

1.1地面湿法铺贴其施工工艺流程为:基层处理→弹线分格→材料制备→薄板粘贴面清理→粘结剂施工→面材背涂→面材铺贴→平整度调整→表面清洁及保护1.2墙面湿挂铺贴其施工工艺流程:基层处理→弹线分格→材料制备→薄板粘贴面清理→粘结剂施工→薄板背涂→薄板铺贴→表面清洁及保护1.3墙面挂贴施工(外墙面24米以上)其施工工艺流程:薄板背贴挂件预固定→基层处理→弹线分格→材料制备→薄板粘贴面清理→粘结剂施工→薄板背涂→薄板铺贴→平整度调整→固定件与墙的固定→表面清洁及保护二、磨削加工机理磨削加工是目前陶瓷材料已有加工方法中应用最多的一种,特别适用于加工平面及柱形工件,所选用的砂轮一般是金刚石砂轮。

对金刚石砂轮磨削工程陶瓷的磨削机理有不同解释,有学者采用瞬间微观变形和破碎累计、压痕断裂力学模型近似、切削模型近似等理论对工程陶瓷材料磨削机理进行解释。

对工程陶瓷材料磨削机理的解释有很多,但有一个共同点,即塑性变形和脆性断裂是形成材料去除的主要原因。

随着科学技术的进步,加工机理研究已经深入到微观乃至纳观领域。

借助于SPM技术,国外学者对超精密加工机理进行研究:美国俄亥俄州立大学用 AFM 对单晶硅的(100)面在室温下进行微切削实验;德国布莱梅大学用 AFM 对金刚石车削单晶硅的加工表面进行成像研究;日本宇都宫大学用原子力显微镜(AFM)和扫描电子显微镜(SEM)对单点金刚石车削获得的硅表面及切屑检测。

微纳米尺度材料力学性能研究

微纳米尺度材料力学性能研究1. 引言微纳米尺度材料力学性能研究是材料科学领域一个重要且繁杂的课题。

随着科技的不断进步,对于微纳米尺度材料力学性能的研究变得更加迫切和重要。

本文将从硬度、模量、脆性转变和塑性变形四个方面探讨微纳米尺度材料的力学性能。

2. 微纳米尺度材料硬度的研究硬度是材料力学性能的重要指标之一。

在微纳米尺度下,材料硬度的测试受到晶胞尺寸的影响。

较小的晶胞尺寸意味着材料内部晶体结构更加紧密,导致材料硬度增加。

通过纳米压痕实验可以测量材料硬度,这种实验可以实现在纳米尺度下对材料硬度的研究。

此外,还可以运用分子动力学模拟等计算方法来研究微纳米尺度材料的硬度性能。

3. 微纳米尺度材料的模量研究材料的模量是其刚度的度量,也是力学性能的重要指标之一。

由于微纳米尺寸下材料的表面积-体积比增大,表面效应对材料模量的影响变得显著。

微纳米尺度材料的模量可以通过纳米压痕、原子力显微镜等实验手段来测量。

此外,还可以利用分子动力学模拟以及有限元分析等数值方法来预测和研究微纳米尺度材料的模量。

4. 微纳米尺度材料的脆性转变研究脆性转变是指在外力作用下,材料从脆性破裂向延性变形转变的现象。

在微纳米尺度下,材料的脆性转变行为常常有所不同。

微纳米尺度材料的脆性转变研究可以通过对纳米压痕实验中的位移-负荷曲线进行分析来实现。

此外,还可以利用分子动力学模拟等计算手段来模拟和研究微纳米尺度材料的脆性转变行为。

5. 微纳米尺度材料的塑性变形研究塑性变形是材料力学性能中重要的一部分。

在微纳米尺度下,塑性变形行为受到晶粒尺寸、晶粒配对等因素的影响。

微纳米尺度材料的塑性变形研究可以通过纳米压痕等实验手段来观察和分析材料的塑性行为。

此外,利用分子动力学模拟、原子力显微镜等计算工具,也可以预测和研究微纳米尺度材料的塑性变形。

6. 结论微纳米尺度材料力学性能的研究是一个复杂而又有挑战性的领域。

通过对实验和计算方法的结合,我们可以深入探索微纳米尺度材料的硬度、模量、脆性转变和塑性变形等性能。

工程陶瓷材料磨削加工技术研究-02

工程陶瓷材料磨削加工技术及工艺研究摘要:工程陶瓷材料具有优良的物理、化学、力学性能,在许多领域得到广泛的应用。

磨削加工是工程陶瓷材料去除加工的基本途径,磨削加工工艺是现今最成熟的陶瓷材料加工工艺,本文概述了工程陶瓷材料磨削加工机理、加工方式、对磨削加工的影响因素,表面损伤(表面裂纹、残余应力)及测试,提出了其高效高精密加工的研究方向。

关键词:工程陶瓷;磨削机理;磨削方式;表面损伤Engineering Ceramics grinding technology and process researchAbstract: Engineering Ceramics material with excellent physical, chemical, mechanical had a wide range of applications in many fields. Grinding was the basic way to removal machining of engineering ceramics, grinding technology was the most sophisticated ceramic materials processing technology. This paper provides an overview of engineering Ceramic grinding mechanism, processing methods and affecting of the grinding, surface damage (cracks, residual stresses on the surface) and test, introduced its high efficiency and high precision machining research direction.Key words: ceramics; Grinding mechanism; Grinding mode; Cosmetic damage工程陶瓷具有高硬度、耐高温、耐磨损、耐腐蚀以及轻质量、导热性能好等诸多优点,是继金属和塑料之后的“第三代结构材料”,在国防、航空航天、电子、汽车等领域而得到了广泛的应用[1]。

13.5金属的超塑性

金属超塑性: 是指在一些特定条件下,如一定的化学成分, 特定的显微组织,特定的变形温度和应变速率等, 金属会表现出异乎寻常的高塑性状态,即所谓超 常的塑性变形行为,具有均匀变形能力,其伸长 率可以达到百分之几百,甚至几千,这就是金属 的超塑性.

一,超塑性变形的特点 1,大伸长率

(二)对力学性能的影响

(1)超塑性变形后合金仍保持均匀细小的等轴晶组织,不 存在织构,所以不产生各向异性,且具有较高的抗应力腐蚀 能力. (2)超塑性成形时,由于变形温度稳定,变形速度缓慢, 所以零件内部不存在弹性畸变能,变形后没有残余应力. (3)对某些超塑性合金,存在加工软化现象,即硬度随压 缩率的增加而降低. (4)高铬高镍不锈钢经超塑性变形后,形成细微的双相混 合组织,具有很高的抗疲劳强度.

3,对应变速率的敏感性,易成形

超塑性变形对应变速率很敏感,只有在一定的速度范围内才表现出超塑性. 超塑性变形过程中基本上没有或者只发生很小的应变硬化现象,流动性和 充填性极好,因而极易成形. 由于超塑性成形是宏观均匀变形,所以变形后的制品表面光滑,没有起皱, 微裂和滑移痕迹等现象. 在金相组织上,当原始材料是等轴细晶组织时,变形后几乎仍是等轴细晶 组织,看不到晶粒被拉长. 从变形机制上,超塑性变形的晶界行为起了主要作用,如晶粒转动,晶界 滑动,晶粒换位等,与一般的滑移,孪晶等塑性变形行为是有明显区别的.

三,超塑性变形对组织的变化和对力学性能的 影响

(一)对合金组织的变化

1.晶粒的变化 晶粒长大时,等轴度基本不变. 晶粒长大与变形程度,应变速率和变形温度有密切关系.

图13-32 250℃拉伸时,应变速率对Zn-Al 淬火合金晶粒尺寸的影响1—δ=100%,2—δ=200%,3—δ=600%

低温脆性

中、低合金结构钢的低温脆性及选材低温脆性指温度低于某一温度时,材料由韧性状态变为脆性状态,冲击值明显下降的现象。

工程上常用的中、低强度结构钢经常发生此类现象。

我国东北许多矿山上用的进口大型机械,在冬季就有低温脆性引起的大梁、车架等断裂现象,另外,日本汽车在东北冬季也出现过车架低温脆断问题。

1935年比利时在Albert运河上建造了大约50座焊接大桥,这些桥梁在以后几年中不断发生脆性断裂事故:38年3月Albert 河上Hasseld桥全长74.5米在气温-20℃时发生脆性断裂,整个桥断成三段坠入河中;以后又陆续发生断裂事故,到1950年就有6座在低温下发生脆断。

在二战期间,美国焊接的轮船在使用中发生大量的破坏断裂事故,其中238艘完全报废,19艘沉没。

值得注意的是,大部分脆断是在气温较低的情况下发生的。

当时美国船舶技术标准中没有对船舶用钢的低温脆性和缺口敏感性提出要求。

人们没有认识到此问题的重要性。

这些是我们在设计、制造高原车需要注意的问题。

1.低温脆性产生的原因:金属材料在不同温度、应力状态、加载速度和环境的作用下,断裂形式各不相同。

在工程实际使用的钢材中,脆性断裂的微裂纹形成机理是个非常复杂的问题,目前许多文献发表了这方面的研究成果,主要认为:1.1.钢中的第二相颗粒(夹杂物、碳化物)对钢的脆性裂纹形成影响很大。

脆性微裂纹可以有碳化物本身破碎开始,也可起源于硫化锰夹杂物处。

另外,第二相颗粒的大小对裂纹成核也有一定的影响,小的颗粒不易引起裂纹的产生。

1.2.低温脆性可起源于晶界。

晶界裂纹形成除了晶界上碳化物影响之外,微量有害元素偏析于晶界引起晶界脆化也是个重要因素,磷、硫、锑等元素及溶解的氧、氢、氮等气体在晶界偏析,大幅度降低了晶界脆性断裂抗力,提高了脆性转变温度。

1.3.应力及位错理论:主要观点认为金属中脆性断裂可起源于:金属晶格中的滑移面阻塞处、机械孪晶的交叉处、应力集中处以及前述的晶界处等。

KDP晶体超精密加工技术的研究

KDP晶体超精密加工技术的研究

杨福兴

【期刊名称】《制造技术与机床》

【年(卷),期】2003(000)009

【摘要】通过对KDP晶体等脆性材料的塑性域切削进行理论分析,研究实现脆性

材料塑性域切削的条件.激光核聚变KDP晶体的3项主要技术指标是:表面粗糙度、波纹度和透射波前,通过分析影响这3项技术指标的因素,提出了实现KDP晶体精

密加工的超精密机床和工艺参数.通过理论分析与实验,研究了晶向、刀具前角、刀

具圆弧半径和进给量等参数对表面粗糙度的影响,最终给出KDP晶体精密加工的最佳工艺参数.

【总页数】3页(P63-65)

【作者】杨福兴

【作者单位】北京邮电大学

【正文语种】中文

【中图分类】TG5

【相关文献】

1.KDP晶体超精密加工切削力的实验研究 [J], 张顺国;张景和;王海峰;王洪祥

2.KDP晶体超精密加工表面硬度压痕尺寸效应研究 [J], 王洪祥;王景贺;马恩财;孙涛;高石

3.超精密数控加工技术研究进展 [J], 刘丽明;李孝元

4.KDP晶体超精密切削各向异性的理论研究 [J], 董申;张新洲;王景贺

5.KDP晶体光学零件超精密加工技术研究的新进展 [J], 王景贺;陈明君;董申;尚元江

因版权原因,仅展示原文概要,查看原文内容请购买。

韧脆转变温度的调控方法-概述说明以及解释

韧脆转变温度的调控方法-概述说明以及解释1.引言1.1 概述韧脆转变温度的调控方法是一项关键的研究领域,对于材料工程和材料科学领域来说具有重要意义。

通过调控材料的韧脆转变温度,我们可以改变材料的性能和应用范围,从而满足不同领域的需求。

韧性和脆性是材料的两种基本力学性质。

在低温下,大多数材料表现出韧性,即能够吸收较大的变形能量而不破裂。

而当温度升高时,部分材料会出现韧脆转变现象,即由韧性转变为脆性。

这一现象使得材料在高温环境下容易发生失效和破坏,限制了其应用范围。

因此,如何有效调控材料的韧脆转变温度成为了研究的热点之一。

通过确定和改变影响韧脆转变的因素,我们可以找到适合特定应用需求的材料和工艺。

本文将重点介绍影响韧脆转变温度的主要因素,并探讨如何通过不同的调控方法来改变韧脆转变温度。

我们将综述目前已有的研究成果,包括材料配方设计、微结构控制、热处理技术等方面的方法,并对其进行分析和比较。

最后,我们将总结目前已有的研究成果,并展望未来的研究方向。

我们希望通过本文的详细介绍和分析,可以为相关领域的科研人员提供一定的参考和指导,推动韧脆转变温度调控方法的进一步研究和应用。

1.2文章结构1.2 文章结构本文主要围绕韧脆转变温度的调控方法展开讨论,以下是文章各部分的内容概述:引言部分将对本文的主题进行概述,并介绍韧脆转变温度的意义和影响因素,为后续内容的阐述做铺垫。

正文部分将分为三个小节,分别探讨韧脆转变温度的意义、影响因素以及调控方法。

在“2.1 韧脆转变温度的意义”中,我们将阐述韧脆转变温度在材料科学领域的重要性,包括其对材料性能和应用的影响。

同时,我们还将介绍韧脆转变温度与材料微结构之间的关系,以及相关研究的现状和挑战。

“2.2 韧脆转变温度的影响因素”部分将对影响韧脆转变温度的因素进行详细探讨。

我们将介绍物质的成分、晶体结构、晶界、缺陷和杂质等因素对韧脆转变温度的影响机制,分析这些因素的作用机理和相互关系。