铁水高效捞渣机的研究与应用2006.05.26

唐银钢铁系统降低铁水消耗实践及成果

唐银钢铁系统降低铁水消耗实践及成果岳帅(河北唐银钢铁有限公司,河北唐山063000)摘要:唐银钢铁公司炼钢厂为适应市场变化及京津冀地区日益严峻的环保形势,在2018年度通过钢包加盖、提高废钢物理热、新增捞渣机、铁包加盖等一系列举措降低铁水消耗。

关键词:提高废钢物理热;铁包加盖;钢包加盖;降低铁水消耗作者简介:岳帅(1985-),男,山西太原人,主要研究方向:钢铁冶金。

Metallurgy and materials2018年,由于我国对安全环境保护重视程度的加大,京津冀地区钢铁企业限产50%,带来的直接影响就是铁水量减少,为保证企业正常运营,保证职工收入稳定,如何能更多的消耗废钢,降低铁水消耗成了企业兴亡的关键。

唐银钢铁通过增加铁水保温、提高铁包周转率、利用物理热加热废钢、新增捞渣机等措施,使铁水消耗逐步降低。

1唐银钢铁炼钢设备概况河北唐银钢铁有限责任公司坐落于河北唐山市,公司规模为年产钢水260万吨。

炼钢厂的产品为方坯和矩形坯。

炼钢用铁水采用120t 转炉铁水罐车运输,由1座1080m 3高炉1座450m 3高炉和1座500m 3高炉供应。

炼钢为2座120t 顶底复吹转炉,钢水经过LF 炉处理,由2台8机8流连铸机浇注成坯,供轧钢轧制。

2采用铁包加盖技术,降低运输过程温度损耗为降低铁水消耗,必须将铁水物理热的损耗减少,唐银钢铁在2018年7月以前,铁水运输保温主要通过铁水液面加稻壳的方式进行,铁水从铁区运输至炼钢。

为减少运输过程温度损失,结合铁区出铁厂情况,2018年投入铁包加盖系统。

在使用过程中发现两个问题并做出相应改善:(1)由于3座高炉出铁厂狭窄,铁包加盖装置在进出出铁厂时,加盖机构与支撑柱有摩擦碰撞的危险,在保证设备整体强度的情况下,对加盖系统机架进行调整加固维护。

(2)调包盖保温棉在使用过程中,由于铁包口残留铁渣或铸铁,将保温棉局部带出,降低保温效果,因此调整保温棉嵌入方式。

持续改进保温棉嵌入方式,延长包盖使用寿命。

2006年冶金科学技术奖获奖项目表(77项)

上海宝信软件股份有限公司

壹等

2006038

唐钢薄板坯连铸连轧生产线技术集成与自主创新

王天义、史东日、杨春政、姚 力、任晓民、张洪波、何东颖、徐志荣、安瑞臣、刘建华、张成瑞、耿立唐、吴振刚、杨晓江、王维东

唐山钢铁股份有限公司

河北理工大学

钢铁研究总院

燕山大学

北京科技大学

重庆大学

唐山科技职业技术学院

东北大学

叁等

2006079

复相氮化物结合碳化硅窑具的研制与应用

王文武、刘春侠、刘国华、李九龄、董建存

中钢集团洛阳耐火材料研究院

西安双佳高压电瓷电器有限公司

苏北砂轮厂

新乡高技术陶瓷材料公司

洛阳诺金陶瓷有限公司

叁等

2006009

超高强度平行钢丝耐久型拉索体系

刘礼华、赵 军、宁世伟、朱建龙、薛花娟

江苏法尔胜新日制铁缆索有限公司

鞍钢新轧钢股份有限公司

贰等

2006171

重轨钢高洁净度高效化生产技术研究

李春龙、陈建军、刘 浏、智建国、张晓光、刘 平、陈爱梅、白月琴、刘岩军、杨富强

包头钢铁(集团)有限责任公司

钢铁研究总院

贰等

2006002

JC-458-BX冷轧薄板轧制油的研制

胡汉国、徐宝宁、燕际军、马家全、张 鹏、张广金、曹文华、赵 迪、白正伟、要 杰

杨天旺、张初永、刘学志、周延辉、林佳友

攀枝花钢铁有限责任公司

叁等

2006122

首秦全进口粉低SiO2烧结技术研究

王 毅、韩 庆、赵志星、徐建良、江东才

秦皇岛首秦金属材料有限公司

首钢技术研究院

叁等

2006150

焦炉机械清洁高效技术集成开发

CAS_OB钢水在线精炼工艺

第13卷第2期2001年4月 钢铁研究学报JO U RN A L OF IRO N A ND ST EEL RESEA RCHV ol.13,N o.2 A pr.2001作者简介:何 平(1960-),男,硕士,高级工程师(教授级); 收稿日期:2000-05-12; 修订日期:2000-11-05CAS -OB 钢水在线精炼工艺何 平1, 白瑞国2, 刘 浏1, 翁玉娟2, 布焕存1, 周学禹2(1.钢铁研究总院冶金工艺研究所,北京100081; 2.承德钢铁集团公司转炉炼钢厂,河北承德067003)摘 要:承钢CA S -O B 精炼炉采用在线布置的方式处理钢水,其特点是处理速度快、钢水精炼比率高,从而对精炼工艺要求严格。

为此,开发了适合CAS-OB 在线精炼要求的合金微调工艺、吹氧燃烧升温工艺和钢水净化工艺。

生产结果表明:开发的CA S-OB 在线精炼工艺完全可以满足转炉-连铸快节奏的生产流程要求,而且冶金效果良好。

关键词:CA S -O B ;钢水;精炼工艺中图分类号:T F 769.2 文献标识码:A 文章编号:1001-0963(2001)02-0018-06CAS -OB Refining TechnologyHE Ping 1, BAI Rui-guo 2, LIU Liu 1, WENG Yu-juan 2,BU Huan-cun 1, ZHOU Xue-y u 2(1.Centr al Iro n &Steel Resear ch Instit ut e,Beijing 100081,China; 2.Chengde Iro n &Steel Co,Cheng de 067003,China)Abstract :T he liquid steel w as r efined in CAS -OB r efining furnace of Cheng de Iro n &Steel Co by o n-line method.T he char acter istics of the on-line r efining t echnolo gy include quick tr eatment and high r efining r atio of liquid st eel.T he composit ion adjusting techno lo gy ,heating liquid steel t ech-nolo gy w it h blo w ing ox yg en and clearing liquid steel technolog y have been dev elo ped so that the re-fining oper atio n attains the demand of o n-line pr oductio n.T he result of the pro ductio n applicatio n sho wed that the on-line refining techno lo gy of CA S-O B is applicable in the pro ductio n o f co nver ter a nd continuous cast,and go od metallur gic r esults ar e achieved.Key words :CA S -O B ;liquid steel ;refining technolog y CAS-OB 是常用的炉外精炼装置之一。

一种用于湿法锌冶炼清洁生产的高效除铁方法

一种用于湿法锌冶炼清洁生产的高效除铁方法王令明【摘要】介绍了一种用于湿法锌冶炼清洁生产的高效除铁方法,与传统的赤铁矿除铁法比较,在中温中压条件下进行,能耗较低,铁渣可回收利用,由于国内大规模锌精矿加压氧浸工厂的建成投产,加压氧浸技术及设备的工程化难题在国内可以解决,高效除铁法将是一种发展方向.【期刊名称】《铜业工程》【年(卷),期】2014(000)006【总页数】4页(P19-21,25)【关键词】高效除铁;中温中压;铁渣;工程化;节能环保【作者】王令明【作者单位】长沙有色冶金设计研究院有限公司,湖南长沙410011【正文语种】中文【中图分类】TF8131 引言除铁是湿法锌冶炼的重要课题,湿法锌冶炼中焙烧、浸出、净化、电积及熔铸基本相同,唯一区别是采用不同的除铁方法而产生了各种湿法锌冶炼工艺流程[1]。

1.1 常规法锌精矿经焙烧后,采用中性浸出及低酸浸出,锌浸出率大约70%,渣率约60%,铁都留在浸出渣中,由于浸出渣含锌高,一般采用回转窑挥发回收氧化锌,铁从窑渣除去,窑渣含锌约1% ~2%,含铁约25% ~30%,该法产出铁渣为火法处理的固化渣,重金属离子得到很好的固化,便于渣堆存及销售,但该法存在焦炭或煤能耗大,耐火材料损耗大及低浓度SO2烟气需处理等问题。

1.2 高温高酸法锌精矿经焙烧后,采用高温高酸浸出,锌浸出率大约96% ~97%,大部分锌被浸出进入溶液,同时大量的铁也被浸出进入溶液,一般浸出溶液含Fe20~30g/l,需对进入浸出溶液中铁进行单独除铁处理以满足净化要求,为此产生了三种除铁方法。

(1)黄钾铁矾法采用钾盐、钠盐或氨盐将浸出溶液中三价铁离子形成黄钾铁矾渣而除铁,渣率约50%,渣含锌约4% ~6%,含铁约25% ~30%,该法产出钒渣为湿法粘状渣,属危险固废,需放置防渗漏的特殊渣场堆存,对环境有不利影响。

(2)针铁矿法采用空气或氧气将浸出溶液中二价铁离子氧化成三价铁离子,然后采用石灰石中和,形成针铁矿渣而除铁,渣率约40%,渣含锌约8%,含铁约35% ~40%,该法产出铁渣为湿法石膏渣,需放置防渗漏渣场堆存,表层可以草木复垦,满足环保要求。

高炉冲渣水余热回收应用_高红红_介宏_管风军

高炉冲渣水作为一种低温废热源,具有温度稳定、流量大、热容量大的特点,充分利用冲渣水余热,已成为一个研究课题。

目前我国高炉炉渣处理工艺主要是水淬渣工艺方式。

高炉内1400~1500℃的高温炉渣,经渣口流出,在经渣沟进入冲渣流槽时,以一定的水量、水压及流槽坡度,使水与熔渣流成一定的交角,冲击淬化成合格的水渣。

由冲渣水带走的高炉渣的物理热量占炼铁能耗的8%左右,循环水池的水温范围75~85℃,属于工业低温废热源,如果不加以利用,这部分能量就会被浪费,并造成热污染,但是高炉冲渣水中含有大量渣滓,有较大颗粒物,也有细微的渣棉,且腐蚀性强,所以高炉冲渣水余热回收是一个工艺系统工程,不是仅靠过滤器或者换热器就能解决的,而是需要过滤技术、换热技术、阻垢技术及系统设计等多种技术有机结合。

1项目概况某公司有高炉一座,容积为1260m 3,高炉设计利用系数2.5,设计日产铁量为3150t ,采用INBA 法处理高炉铁渣。

INBA 法是卢森堡保尔-沃特公司开发的先进渣处理技术,被国内宝钢、武钢、鞍钢、本钢等钢铁公司的高炉广泛采用,INBA 法的工艺过程为:高炉熔渣由熔渣沟流入粒化塔经压力水进行水淬,再用转鼓脱水器脱水,生成的水渣脱水后落到筒内皮带机上运出,冲渣热水经冷却塔冷却后循环使用。

该公司于2013年8月份开始对冲渣水余热回收利用进行可行性研究及立项,于2013年9月份开始进行土建施工建设,通过建设高炉冲渣水余热换热站,将高炉冲渣水的余热回收供暖,该项目于2013年11月15日建成投运。

该公司高炉冲渣水余热换热站建成投运后,可以为厂区提供15万m 2的供暖面积,同时可以停运原来用于供暖的燃煤锅炉。

2冲渣水情况该公司高炉日产水渣1260t ,渣铁比为0.35~0.45,冲渣水流量为1000m 3/t ,渣水平均温度为70~85℃。

高炉每天平均出铁13次,平均每次出渣时间为70~90min 。

冲渣水水质呈弱碱性,浊度为40.8mg/L,冲渣水水质化验情况见表1。

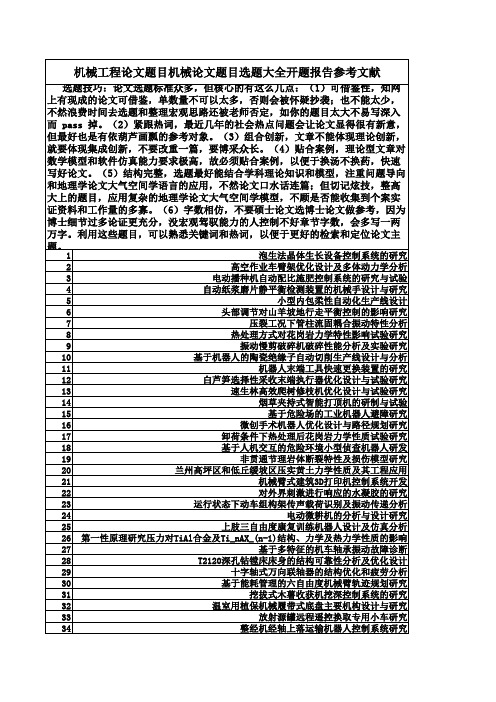

写作方法机械工程论文题目机械论文题目开题报告毕业论文文献综述

187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237

整经机经轴上落运输机器人机械结构设计研究 薄膜力学性质及台阶势垒影响下的表面形貌计算模拟研究 CQS-550型道岔清筛机运用优化设计 基于冻融干湿作用的非饱和黄土力学性质试验及工程应用研究 机械臂运动的示教学习方法与应用研究 低速风洞三自由度机械臂及其控制系统设计 矿用挖掘机提升机构齿轮传动系统动力学分析及优化设计 基于ROS的同位素分装机器人运动规划及控制仿真研究 二自由度机械臂运动控制及试验研究 铣车复合加工中心直驱摆头动力刀架支架轻量化设计 高锰钢辙叉机械冲击预硬化的研究 仿人柔性臂的交互控制研究 面向视觉三维测量的机器人手眼标定技术研究 具有有限性能关节的机械臂最优轨迹控制方法及避障研究 基于DQN的机械臂控制策略的研究 多年冻土区路基填土力学性质变化及长期变形研究 CANDU-6核燃料元件制造成型工序自动化研究 探索细胞内主动机械力的产生 NW型风电增速器的非线性动力学建模与综合性能优化设计 航空发动机叶片自动装配控制系统研究 新型抗负载波动大惯量回转控制阀动态特性优化设计 轴流泵水力模型优化设计方法及关键技术研究 底部扫描光固化3D打印机的研制 煤矿主扇风机在线监测监控与故障诊断系统 基于PLC的画家座椅的研制与开发 离心式热媒泵结构设计和优化 基于ADAMS的空间四杆机构参数化建模分析优化系统研发 椎板磨削手术机器人的设计与研究 嵌套试验设计在机械设备优化设计中的应用研究 黄土高原沟壑区不同土地利用下的土壤水力学性质变化研究 论文服务TB交易验货过后付款三W点SOSLW点COM/V信EDiTORKiNG CANDU-6核燃料芯块烧结自动上下料系统研制及其应用 洗衣机用永磁无刷电动机的噪音降低方法 海洋绞车机械系统设计与关键结构优化 基于联合仿真分析的海洋绞车盘式制动系统力学性能研究 新型6,6,12-石墨炔纳米管的理论研究 基于强度比较的铧式犁机架设计方法研究 船用低速主机台架试验振动特性与减振方法研究 某中型客车传动轴振动仿真分析 YM60型农用变速箱孔系加工自动化设备的研发 基于分形理论的微线段齿轮的加工方法及其表面精度研究 低维材料的电—力学性质和晶体结构的理论计算研究 矿用振动筛弹簧永久变形故障动力学特性及实验研究 智能机器人“人—机—环境”交互及系统研究 天然橡胶包装生产线自动化改造 靶室内防护层拆装设备设计与分析 多关节串联机器人的建模与运动控制 颗粒的相互作用与宏观力学性质的关系研究 类沸石结构1,2,4-三氮唑锌骨架材料的高压和弹性性质的研究 基于Cortex-M3的新型低频力学谱仪研究与实现 细粒尾矿料力学特性及其筑坝静动力分析

湿法炼锌浸出渣减量化浸出工艺

2022年第5期

有色金属(冶炼部分

)(http://ysyl. bgrimm. cn)

• 1 •

doi:10. 3969,・ issn. 1007-7545. 2022. 05. 001

湿法炼锌浸出渣减量化浸出工艺

魏昶1"

, Joniqulov Amirkhon1,

简单】

?邓志敢

山,

杨馥衔1,孙朴1,李兴彬1,

李旻廷

1

(1.昆明理工大学冶金与能源工程学院,昆明650093

;

2.昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,

昆明

650095)

摘要:以常规湿法炼锌工艺锌浸渣为研究对象,对比研究常压酸浸和加压酸浸条件下锌浸渣的酸性浸出 减量化效果,以及渣中锌、铜和钢等有价金属的浸出率。结果表明,在常压酸浸条件下,渣量可减少 65%以上,

渣中锌含量可降至

3%左右

,

锌、

铜和钢的浸出率均在91%以上;在加压酸浸条件下,渣量可

减少40%以上,渣中锌含量可将至2%以下,锌和铜的浸出率达到95%左右,但钢浸出率仅为

70%左

右,相对较低。常压酸浸过程锌浸渣中的铁绝大部分浸出,有利于钢的浸出;加压酸浸过程锌浸渣中的 铁大量以铅铁矶的形式留在渣中,阻碍了钢的浸出。常压浸出液中铁含量较高

,达到25 g/L以上;加压

浸出液中铁含量较低,小于

2 g/L,

有利于后续浸出液中铜、钢的回收。常压浸出渣量少,有利于渣中铅

、

银的富集,可单独销售;加压浸出由于铁沉淀入渣,致使渣中铅、银富集比低,适合于铅锌联合企业返回 铅熔炼炉。关键词:锌浸出渣;常压浸出;加压浸出;浸出渣

,减量化

中图分类号:TF813 文献标志码:

A 文章编号

:1007-7545(2022)05-0001-07

Decrement Leaching Process of

Zinc

Leaching Residue

WEI Chang1-2, JONIQULOV Amirkhon1, JIAN Dan1, DENG Zhi-gan1

'2,

YANG Fu-xian1

2003年首钢科学技术奖评审结果公告

一等

张涛王建伟王炳宽毕泽阳胡卫东

贾建生秦格安王东亮朱江波崔从义

季志勇刘珍童李志军李洪喜张远芬

5

适应5500m3大高炉要求的7.63m焦炉配煤技术研究

首钢技术研究院

唐山首钢京唐西山焦化有限责任公司

首钢京唐钢铁联合有限责任公司

一等

李东涛杨庆彬王晓朋薛立民彭军山

杨鸣刘洋刘洪松王贵题齐二辉

13

首钢京唐公司300MW发电机组节能减排综合应用技术

首钢京唐钢铁联合有限责任公司

一等

李杨邵文策王大明王铁民高刚

杜学忠李艳奇张瑞玺李士栋牛东风

王涛佟兴强马占朋丁光星薛利刚

14

剥离围岩中磁铁矿大规模回收系统关键技术与装备

首钢矿业公司

北矿机电科技有限公司

二等

徐景海黄佳强陆云增杨东姜兆进

张金华邵志君李刚关晓峰邵彪

三等

吴晓春熊万平裴元东赵志星李怀林

张联兵

55

风口焦炭分析技术在高炉生产中的应用

首钢技术研究院

首钢京唐钢铁联合有限责任公司

三等

张贺顺张卫东竺维春王晓朋沈海波

张雪松

56

首钢铁系统降成本策略探讨

首钢技术研究院

三等

刘清梅代云红王铭君杨学梅陈辉

黄东辉

57

通钢FTSC薄板坯连铸粘结的机理分析和工艺控制

首钢通化钢铁股份有限公司

严军喜霍吉祥刘立道邱冬英张小明

6

京唐热轧厚规格管线钢高效稳定轧制开发与应用

首钢京唐钢铁联合有限责任公司

首钢技术研究院

一等

曾立赵继武王松涛孙大庆周政

杨孝鹤袁秉文刘顺东程政缪成亮

徐芳李继新吴秀鹏陈建国黄爽

30MVA钛渣炉技术协议(与西炉所)

xx冶金有限公司钛渣二期扩建项目30MVA 密闭式钛渣炉技术协议合同号:甲方:xx冶金有限公司乙方:西安电炉研究所有限公司2011年8月14日附件1、建设条件及工艺描述1、总述Xxx。

1.1项目总体要求a.项目名称:xx冶金有限公司钛渣二期扩建项目。

b.项目承包形式:项目采取设备总承包形式,包括设备的设计、制造、安装、调试以及技术培训。

c.项目设计产能:年处理钛精矿12万吨。

d.产品定位:氯化渣TiO≥90%。

2e.工艺要求:电炉实现薄料层开弧熔炼;连续加料,连续送电,连续熔炼,定时出炉;留铁留渣操作,渣铁分出。

烟气实现余热利用,用于加热球团和脱硫等。

f.设备要求:电炉实现全密闭,采用组合把持器自焙电极。

1.2建设条件1.2.1 自然条件工程建设场地位于河北省承德市隆化县,属温带季风气候。

近30年(1982-2011年):平均气温 6.9℃相对湿度62%降水量500mm年均风速 2.4m/s最大冻土深度126cm多年平均无霜期140d多年平均日照时数2857.9h年有效积温2300~3400℃地震烈度7度主要气象灾害有:冰雹、霜雪1.2.2 电力条件钛渣炉变压器用电源:35kV AC/50Hz/3相低压电源电压:3相4线制,AC380V,50Hz交流电压波动范围:+10%~-15%交流电源频率波动范围:50 -1~+0.5 Hz1.2.3 能源介质条件1.2.3.1水钛渣炉用水由乙方提出条件,甲方满足要求。

1.2.3.2气体介质1) 氧气(拟建液氧站)纯度≥99.6%压力 1.8MPa2) 压缩空气普通压缩空气管网压力0.4~0.6 MPa净化压缩空气管网压力0.4~0.6 MPa 1.2.4 原材料条件1.2.4.1钛精矿的成份1.2.4.2还原剂指标1.2.4.2.1 焦炭指标冶金焦灰份的化学成分(%)热值(g.-cal.):≥6554粒度范围: 1~12mm.焦碳的堆比重:<0.6g/cm3.安息角: 50°焦碳是无毒、无爆炸性、易燃品,着火点为600℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁水高效捞渣机的研究与应用烟台盛利达工程技术有限公司盛富春杨东道康文博毕宏伟宋文涛摘要:本文简述了铁水高效捞渣机的研究开发过程。

针对六个典型炼钢厂的六种不同工况,介绍了捞渣机的生产应用情况,展现了捞渣机的技术特点。

主题词:铁水高效捞渣机高炉铁水铁水预处理脱硫前言:1.钢铁发展对清渣的要求:2005年中国的钢铁产量已占世界总产量的30%以上。

随着铁矿石价格的大幅上涨,随着新增产能的不断释放以及国内外钢铁市场竞争的日益加剧,中国钢铁业单纯靠以量取胜的时代即将过去,靠质量、成本和品种创新取胜的时代已经到来。

国家中长期科技发展规划纲要(2006-2020)中明确提出“实现高效率、低成本的洁净钢生产”。

铁水预处理脱硫对于优化钢铁冶金工艺、提高钢的质量、发展优质钢种、提高钢铁冶金综合效益起着重要作用[1]。

2005年铁水预处理比将达到40%,2010年将达到60%[2]。

脱硫渣地扒除是铁水预处理脱硫的重要环节[1]。

高炉铁水在进入混铁炉、炼钢炉前的清渣,对钢铁生产的顺行和提质降耗,同样是必不可少的。

2.脱硫扒渣的现状:扒渣机在国际钢铁界的应用,已有几十年的历史。

它在当时相对低的生产效率下,起到了减轻了工人劳动强度,提高工作效率和钢水质量,降低生产成本的作用。

从1992年我们给鞍钢三炼钢100吨铁水罐,研制复合脱硫粉剂时开始,逐步认识到扒渣机的不足。

当时看到的场景是:扒渣时间长、扒渣率低、扒渣带铁多,不仅铁水预处理脱硫的作用难以发挥,而且由于铁水进站时间长,影响转炉的铁水供应,或者渣子没有扒完就吊走,或者铁水不进预处理站直接进入转炉,铁水预处理比达不到设计要求,铁水预处理设备的潜力难以发挥。

目前,从总体上看,扒渣机对现代化的转炉连铸生产流程的影响如下:①扒渣时间长扒渣时间在5-19分钟,加上铁水预处理脱硫与铁水包吊运等其他时间,往往在30-40分钟。

长于转炉连铸生产节奏的21-35分钟。

造成的影响有:a、转炉铁水不能正常供应;b、影响了铁水预处理率;c、铁水预处理脱硫设备的利用率仅为25-33%。

②扒渣率低a、脱硫渣进入转炉后,产生回硫现象。

大多在0.008-0.015%。

给低硫钢冶炼带来困难;b、较多高炉渣、脱硫渣进入转炉,石灰消耗、能耗、氧耗、铁耗增加;c、炼钢时间相应延长。

③扒渣带铁多2005年我国行业铁水预处理率40%,国内扒渣带铁5-15㎏/吨铁,平均8㎏/吨铁,铁水价格按2000元/吨计算,预计2005年扒渣带铁损失15-20亿元人民币。

随着铁水预处理比的逐年提高和扒渣率要求的越来越高,扒渣带铁的损失还将逐年增加。

目前,我国正处于从钢铁大国到钢铁强国的过渡阶段,民族的钢铁工业正面临着激烈的市场竞争,面临着原材料、能源价格的上涨和供应的紧张。

靠自主创新,走出中国特色的振兴民族钢铁工业的道路,实现几代钢铁人的梦想,早日成为钢铁强国,是我们义不容辞责任。

3、捞渣机的研究开发与应用:针对扒渣机的不足,烟台盛利达工程技术有限公司经过多年的努力,终于成功地研制出ZH(中华)系列回转式高效铁水捞渣机。

继2004年5月首台实验设备在齐齐哈尔第一机床厂20吨工频感应电炉上成功应用后,2004年12月25日,冶金行业首台在江苏沙钢集团荣盛炼钢厂一次热试车成功,并投入生产应用。

2005年7月山东泰山钢铁集团60吨铁水包双工位捞渣KR铁水预处理脱硫系统投入使用。

2005年9月29日,与单吹颗粒镁铁水预处理脱硫配套的80吨铁水包捞渣机,在首钢三炼钢一次热试车成功,并顺利投产。

今年2月和4月,南钢相继投产两台65吨铁水包捞渣机;5月,包头钢铁公司投产二台100吨铁水包捞渣机。

生产应用证明,捞渣机初步解决了往复式机械扒渣机,扒渣带铁多、时间长、扒渣率低,这一多年来国际钢铁界一直未能很好解决的难题。

该产品为国际首创,已申请国家发明专利和国际PCT专利,并已申请十几个国家和地区的指定国家和地区专利。

一、捞渣机的策划:铁水的比重是渣子的三倍,渣子主要漂浮在铁水表面。

1、扒渣机的工作原理:利用的是仿生学原理,相当于单只手,在铁水表面扒渣。

是用渣扒靠速度将漂浮在铁水表面的渣子扒出,见图一。

缺点:a、扒行走轨迹扫过的铁水液面的15-20%,而且,大部分渣子随铁水流出,见图一。

扒渣效率低;b、渣扒必须有一定的吃铁量,扒渣带铁多图一铁水扒渣原理图2、捞渣机工作原理:我们利用渣铁的特点,运用仿生学原理,改一只手扒渣,为两只手捞渣。

两只机械手(渣耙)伸入铁水中一定深度,并以一定的速度,分别向相反的方向旋转180度后合拢,将漂浮在铁水表面的渣子驱赶到一起,夹住,再提升捞出。

由于它一个回转周期两个渣耙扫过铁水表面75-80%的面积,一次既可捞去40-60%的渣子(有一部分渣子被流出渣耙的铁水带出,见图二)。

图二铁水捞渣原理图二、捞渣机的研制:由于捞渣机是机电液一体化的大型设备,作为钢铁生产的关键设备,又是在1300-1500℃的高温辐射下工作(轴承、液压与润滑系统的最高工作温度要求小于70℃),因而,要求设备在有高度的可靠性的同时,还需要很好的冷却条件相配合。

1、水冷模拟试验:针对铁水的特点,以及捞渣机的工作要求,我们设计了水冷与风冷两种制度,经过多轮模拟实验,选择不同的介质流量,最后确定采用水冷方案。

2、渣耙材料的筛选:在20吨工频感应电炉上,在1450-1500℃铁水温度条件下,采用钢板焊接结构与铸铁件,涂刷铸造用石墨涂料,进行渣耙材料对比实验。

结果,铸铁渣耙粘渣倾向小于钢板焊接结构,但焊补困难,铸钢渣耙寿命长、易补焊。

3、耐火防粘涂料的研制:采用铸造石墨涂料,尽管能够提高渣耙寿命,但存在粘渣后不宜清理的问题。

分析原因,是铸造涂料与渣耙和渣子黏结力均较强,我们经过大量的筛选,确定了一种与渣耙结合力不强,一敲震即可随渣子一起脱落的配方。

采用渣耙浸入涂料池中的浸涂方法,操作方便、效率高、效果好。

经过首钢、沙钢与泰山钢铁公司的使用,渣耙使用寿命均达到100次以上,能够很好的满足铁水预处理的节奏的要求。

4、总体结构的确定:针对脱硫扒渣的现行工艺特点,我们决定按照扒渣的工艺布局来设计捞渣机的总体结构,捞渣系统安装在小车上,小车在轨道中行走的结构,另外,又增加了捞渣系统升降、回转动作,不仅满足了捞渣机的工作要求,还创造了回转放渣,赋予捞渣机占地小、布置灵活,铁水包不倾翻的特点。

5、控制系统控制系统采用西门子PLC与西门子主、施耐德的原器件运行稳定可靠。

采用辅助遥控控制与手动控制台控制相结合的方式,动作过程不受位置限制,方便设备的操作与维修。

三、典型案例与应用效果:经过一段时间的使用,得出如下结论:铁水包越大,渣耙也越长,一次捞渣量也越大,捞渣效率也越高。

例如,50吨铁水包,渣耙长度为900mm,一次捞渣量为300Kg左右;100吨包,渣耙长度为1100mm,一次捞渣量为400Kg左右。

对于特别松散细小和液体的渣子和捞渣后期渣子较少时,由人工或专门设计的装置加入固渣剂,将渣子粘住或固化,然后用捞渣机可一次捞去90%以上的渣子,效果更佳。

采用高质量的全液压的机电液一体化系统,设备运行稳定可靠,操作灵活方便;由于占地小、适应能力强,可适合于不同工况的工艺布置。

针对不同铁水包大小,以及不同工况要求,设计了不同的型号,不同的工作方式的捞渣机,形成了产品的系列化。

该设备主要为铁水预处理脱硫而设计,也可用于混铁炉的铁水捞渣,钢水捞渣,以及脱硅、脱磷的捞渣。

1. 沙钢集团荣盛炼钢厂混铁炉铁水捞渣:江苏沙钢集团荣盛炼钢厂有40吨转炉3台,高炉铁水成份:C4.2-4.4%,Si0.6-0.9%,P0.12-0.13%,S0.03-0.08%,带渣量为1-2%。

由于没有扒渣工序,大量的高炉渣随铁水进入转炉,致使转炉炼钢石灰消耗量达70-80㎏/吨钢,而且由于入炉渣量大喷渣严重,转炉出钢硫过高,在0.04-0.06%。

如图三,在混铁炉出铁轨道与钢水过垮车轨道之间的7×7米的范围卸渣工位捞渣工位渣盘车渣罐轨道轨道铁水包铁水包车混铁炉捞渣机备用渣耙涂料池图三沙钢荣盛炼钢厂40吨铁水包捞渣平面布置方案内布置一台捞渣机,铁水包不倾翻,在线捞渣,捞渣后旋转90゜将渣子放在过垮车上的渣罐中。

经过沙钢开始使用的近3000包次的结果分析,得出如下结果:①.捞渣机既可采用脱硫站中央控制室集中控制,也可现场操作室(台)控制或采用遥控操作,操作灵活方便,设备可靠性好。

②.捞渣后,转炉石灰消耗量减小,沙钢40吨铁水包平均每包捞渣400Kg,每炉减少石灰加入量700-800Kg,吨钢石灰消耗减少到50Kg左右。

转炉喷渣现象大大减少。

加上减少氧气消耗、铁耗、缩短冶炼时间,综合经济效益在吨钢10元以上。

③.原来准备采用扒渣机,与扒渣相比,捞渣带铁减少5-8Kg。

④.渣耙粘渣情况是:对于混铁炉渣子比较松散、不是很粘,渣耙粘渣很少,在两渣耙互敲后仍然有些粘渣,需要每隔几包或每包铁水捞渣后清理一次,但由于有专用防粘渣耐火涂料,用风镐一清就掉。

⑤.渣耙寿命:由于渣耙在铁水中工作时间较短,每包铁水捞渣工作次数少,加上采用专用耐火防粘渣涂料,渣耙在使用50-100包次时,仅渣耙底板前端齿板有少许侵蚀,而漏渣,更换一条宽50㎜(重量15Kg)的齿板后,又继续使用。

⑥.铁水包不用倾翻,设备布置灵活,并简化了设备种类。

表一捞渣机与扒渣机经济技术指标对比注:要求扒渣率越高,扒渣时间越长,扒渣带铁越多。

2.泰山钢铁集团60吨KR双工位脱硫捞渣系统:捞渣工艺在泰钢的生产使用和效益:泰钢集团炼钢厂新建1座60吨KR搅拌脱硫设备,左右各配一台捞渣机组成双工位脱硫捞渣系统,进行脱硫前捞渣和脱硫后捞渣。

如图四:图四泰钢集团炼钢厂双工位脱硫捞渣平面布置图另外,这种布置在不脱硫时,还可以方便高效的进行铁水捞渣,达到减少入转炉渣量的目的。

由于捞渣时间不占脱硫时间,脱硫时间不占捞渣时间,因此脱硫设备能力提高30-50%,设备作业率达到50%以上。

脱硫捞渣后的铁水能满足2座60吨转炉的160万吨的铁水供应。

经脱硫、捞渣后的铁水,转炉成品回硫不多,减少了LF炉精练数量,节省了进一步脱硫的费用,稳定了生产节奏。

泰钢现在脱硫要根据钢种需要,捞渣则要求全捞。

因为铁水渣量多时可达1000公斤以上,少则500-600公斤。

并且由于捞渣带铁少,捞渣不需要多少费用,所以不脱硫也捞渣,现已到了离不开捞渣机的程度,捞渣铁水包数已占总进厂铁水包数的80%以上。

不经脱硫,单捞渣的铁水,因带入转炉的高炉渣少了,转炉渣也就少了。

转炉渣含有大量氧化铁,转炉渣少了,渣带走的钢也就少了,钢铁料消耗就低了。

同时,由于转炉总渣量少了,石灰消耗、氧气消耗、生产1炉钢周期等多项指标都有不同程度的提高。

表二是泰钢炼钢厂在其它条件相同下,全面捞渣后几项重要炼钢月度指标与没捞渣时的月度指标对比:表二全面捞渣与没捞渣时的月度指标对比减少值按年捞渣150万吨铁水,用捞渣工艺每吨铁水扒渣带铁减少5Kg,每吨铁水价格2000元算,年经济效益即多出7500吨铁水,为吨铁10元,合计1500万元。