超声检测通用工艺卡编制

无损检测超声波探伤第10章 规程和工艺

仪 器 型 号 CTS-22

探 头 型 号 2.5P20×20K1

试块种类

CSK-ⅡA-2,标准图N1,对 比试块

表测面及宽度 焊缝双面双侧,72 参 考 反 射 体 φ2×60mm

表 面 补 偿 3dB

扫 描 线 调 节 深度1:1

验 收 级 别 Ⅰ级

检 测 波 型 纵波

2.5P13×13K1

试 块

V型槽试块

2.5P13×13K2,耦合剂为 CMC。请编制工艺卡。

从锻件外圆面将探头对准内圆面的V型槽,调整增益,使最大返射 距离波幅曲 高度为满屏80%,以其为基准灵敏度移动探头测定外圆面V型槽,

线制作方法 绘出距离波幅曲线。内圆面检测时基准灵敏度也按上述方法确定,

但探头斜楔应与内圆曲率一致。

第十章 通用工艺规程和工艺卡

工艺是对各种原材料、半成品进行增值加工或处理,最终使之成为成品方 法与过程。

制定工艺的原则是:技术上的先进和经济上的合理。由于不同的设备和能 力、精度以及工人熟练程度等因素都大不相同,所以对于同一种产品而言,工 艺可能是不同的;甚至不同的时期做的工艺也可能不同。可见,就某一产品而 言,工艺并不是唯一的,而且没有好坏之分。这种不确定性和不唯一性,和现 代工业的其他元素有较大的不同,反而类似艺术。所以,有人将工艺解释为 “做工的艺术”。

工位/工序的工艺卡片,具体到每一个环节,通常为操作者使用, 同时要写明本工位(或工序)名称,前工位(或工序)名称,后工位 (或工序)名称,用什么材料,用什么工具,操作中要注意哪些事项, 执行要达到什么标准,更多的主要内容是操作步骤顺序和方法。

NB/T47013标准对无损检测工艺规程的要求 无损检测工艺规程包括:通用工艺规程和工艺卡。 无损检测通用工艺规程应根据相关法规、产品标准、有关的技术文件和 NB/T47013标准的要求,并针对检测机构的特点和检测能力进行编制。 无损检测通用工艺规程应涵盖本单位(制造、安装或检测单位)产品的检测 范围。

复材超声检测工艺卡

复材超声检测工艺卡1. 超声检测工艺的历史1.1 超声检测的起源其实啊,超声检测这个事儿得从很久很久以前说起呢。

就像人们探索世界的脚步从未停止一样,对材料内部情况的好奇也促使着各种检测技术的诞生。

超声检测最初就像是一个小小的萌芽,源于科学家们对声音特性的研究。

早在19世纪末,科学家们就发现了超声波这种神奇的东西,它的频率比我们能听到的声音高很多很多。

这就好比我们能听到的声音是普通的小动物在草丛里走动的声音,而超声波就像是小精灵发出的超高频的、我们听不到的神秘信号。

1.2 超声检测在复材领域的发展历程随着时间的推移,尤其是在20世纪中叶,航空航天等领域开始大量使用复合材料。

复合材料就像是一个超级英雄团队,由不同的材料组合在一起,具有很多很棒的性能。

但是呢,要确保这些超级英雄们都健康无隐患,就得有一套厉害的检测方法,超声检测就慢慢进入了复材检测的舞台。

刚开始的时候,超声检测技术还比较简单粗糙,就像一个刚学会走路的小孩子,只能做一些简单的探测。

但经过不断的改进和发展,现在已经变得非常成熟和精准了,就像一个经验丰富的老工匠,能把复材内部的小毛病都找出来。

2. 复材超声检测的制作过程2.1 检测前的准备2.1.1 选择超声设备这就好比我们出门旅行要选合适的交通工具一样。

对于复材超声检测,要根据复材的类型、厚度等因素选择合适的超声设备。

如果复材比较薄,就像一张薄纸,那可能需要频率较高的超声设备,就像小而灵活的自行车适合在狭窄的小巷子里穿梭;如果复材比较厚,就像一堵厚墙,那就得用频率低一些的设备,就像大卡车能承载更多的货物,低频超声能更好地穿透厚的复材。

2.1.2 探头的选择与校准探头就像是超声检测设备的眼睛。

不同的探头有不同的形状和功能。

有的探头是平的,就像我们的手掌,可以平贴在复材表面;有的探头是弯曲的,就像弯曲的手指,可以更好地贴合有弧度的复材部件。

在检测之前,还得对探头进行校准,这就好比给眼睛配好合适的眼镜,让它能看得更清楚准确。

无损检测工艺卡编写指南

钢构作业指导书无损检测工艺卡编写指南文件编号:版本号:编制:批准:生效日期:无损检测工艺卡编写指南1.通用部分2.每张工艺卡至少应包括以下内容:3.委托编号、工艺卡编号、工程名称、工件名称、工件特征、技术要求、探伤器材、操作工艺、示意图、人员签署等。

4.编写时机:检测工程师接收派工到现场勘查后,检测实施前。

5.编写依据:检测合同、设计图纸或产品技术要求、相关规范或产品技术条件、检测方案、委托单、各种检测方法标准、相关无损检测作业指导书、仪器操作规程等。

6.委托编号:检测工程师接收派工后,办公系统中将会自动生成一个派工编号,该派工编号即为委托编号,例如PG201400001。

7.工艺卡编号:由委托编号+后缀,后缀表示方法为探伤方法(UT/RT/MT/PT)+序列号(01),例如PG201400001UT01。

8.工程名称:以委托单为依据,填写委托单中的工程名称,例如XXX钢结构工程。

9.工件名称:以委托单为依据,填写委托单中的工件名称,例如钢柱或钢梁。

10.检测部位:以委托单为依据,填写委托单中的检测部位,一般为工件名称+零件名称与零件名称连接焊缝,例如钢柱翼板与腹板连接焊缝。

11.母材材质:以委托单为依据,填写委托单中的母材材质,例如Q235A或Q345B等。

12.接头类型:以设计图纸、现场勘查为依据,主要有对接、T接、角接、搭接、十字接头、管座角接等。

13.母材厚度:以设计图纸、现场勘查为依据,是指母材的公称厚度,而非实测厚度,单位为mm,当检测部位为不等厚焊接时,按“薄板/厚板”填写,T型接头按“腹板/翼板”填写。

14.坡口型式:以设计图纸、现场勘查为依据,主要有I型、V型、单边V型、X型、K型、U型等。

2、焊接方法:以现场勘查为依据,主要有焊条电弧焊、气体保护焊、埋弧焊、氩弧焊等。

3、焊缝宽度(焊角):以现场勘查为依据,单位为mm。

4、检测标准:是指检测方法标准,当设计文件或产品技术条件中有明确要求时应以此为准;当设计文件或产品技术条件无要求时,以所采用的规范中规定检测方法或引用的检测标准为准;当设计文件或产品技术条件及所采用的规范均无要求时,应与委托方进行协商采用何种检测标准,经委托方同意后写入委托单中由委托方经办人确认。

TOFD检测通用工艺规程参考版

TOFD检测通用工艺规程参考版衍射时差法超声检测通用工艺规程文件编号:2013受控□非受控□分发号:—目录1编制的目的和适用范围 (1)2引用标准、规范 (1)3术语定义 (2)4检测人员要求 (2)5检测设备、器材和材料 (3)6检测表面要求 (7)7检测时机 (7)8TOFD检测技术工艺 (8)8.1 TOFD检测基本程序 (8)8.2检测前准备 (8)8.3表面盲区确定 (9)8.4横向缺陷 (9)8.5探头-12dB声场测试 (10)8.6与其他无损检测方法的综合应用 (11)8.7现场条件要求 (11)8.8检测准备 (12)8.9检测系统设置和校准 (16)8.10 检测 (19)8.11数据文件的命名规则 (20)8.12焊缝检测记录 (20)9检测数据分析和解释 (21)9.1检测数据的有效性评价 (21)9.2相关显示和非相关显示 (21)9.3缺陷位置的测定 (22)9.4缺陷尺寸测定 (24)9.5检测结果的评定和质量等级分类 (24)10编制专用检测工艺卡 (29)11检测流程 (21)12检测记录、报告和资料存档 (21)附件1衍射时差法超声检测工艺卡 (32)附件2衍射时差法超声检测报告 (35)附件3TOFD检测返修通知单 (40)附件4衍射时差法超声检测记录 (43)1编制的目的和适用范围为了保证本公司检测工作质量,提供准确可靠的检测数据,特制定本通用规程,本规程对衍射时差法超声检测(TOFD)中各环节质量控制要求作出了规定。

本通用规程适用于以下焊接接头的TOFD检测。

1.1材料为碳素钢或低合金钢;1.2全焊透结构型式的对接接头;1.3工件厚度t:12mm ≤t≤100mm(不包括焊缝余高,焊缝两侧母材厚度不同时,取薄侧厚度值)。

1.4与承压设备有关的支撑件和结构件的衍射时差法超声检测,可参照本规程使用;对于其他细晶各向同性和低声衰减材料,也可参照本规程使用,但要考虑声速衰减。

焊缝超声波检测工艺卡

IVI1.1以固定焊口内的介质流向为参照,介质流进以“⊙”

符号表示;介质流出以“”符号表示。

1.2以管口的上表面为起始点,顺时针方向相隔900分为: I、II、III、IV区。

1.3缺陷位置记录:是以介质流向和缺陷所在区域顺时针方向记录缺陷所在位置的数据,如⊙Ⅱ138mm。

2、特种设备焊缝:

2.1 以设备纵向、环向焊缝交叉口或者以人孔、接管、底座为参照物,沿焊缝的顺时针方向记录缺陷的位置,在检测草

IIIII图记录中标明。

2.2 在用检测设备如无任何参照物,按焊缝所在位置分东、南、西、北由下至上、由左至右的顺序绘制检测部位图。

备注:

1、管子环焊缝如在特殊位置检测时,在焊口编号前加编:穿越居民区加“T”表示,穿越河流加“H”表示,穿越公路加“G”表示,弯管焊口加“W”表,碰口焊缝加“P”表示。

2、返修焊口复探加“R1”表示(脚注1表示返修次数)。

编制人:UT级

年月日

审核人:UT级

年月日

焊缝超声波检测工艺卡

编号:PCJCGY-20 -UT-

工程名称

工艺卡

编制依据

工件名称

工件规格

工件材质

ቤተ መጻሕፍቲ ባይዱ坡口型式

焊接方式

检测比例

检测标准

验收标准/级别

检测技术等级

检测面

检测面状态

检测方法

检测时机

仪器型号

仪器编号

试块型号

探头规格

探头K值

探头前沿距离

扫描比例

基准灵敏度

表面补偿

扫查灵敏度

耦合剂

固定管口焊缝缺陷位置记录示意图:焊缝缺陷位置记录规定说明:

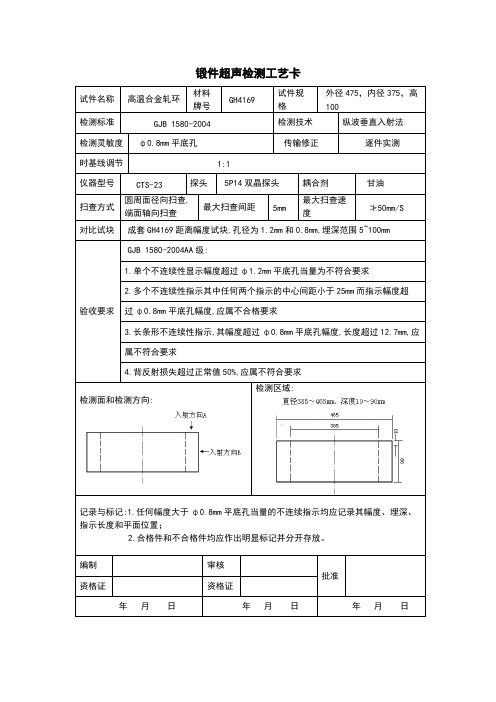

CCS锻件超声检测工艺卡

验收要求 过 φ0.8mm 平底孔幅度,应属不合格要求

3.长条形不连续性指示,其幅度超过 φ0.8mm 平底孔幅度,长度超过 12.7mm,应

属不符合要求

4.背反射损失超过正常值 50%,应属不符合要求

检测面和检测方向:

检测区域:

记录与标记:1.任何幅度大于 φ0.8mm 平底孔当量的不连续指示均应记录其幅度、埋深、 指示长度和平面位置;

最大扫查速

扫查方式 端面轴向扫查

最大扫查间距 5mm 度

≯50mm/S

对比试块 成套 GH4169 距离幅度试块,孔径为 1.2mm 和 0.8mm,埋深范围 5~100mm

GJB 1580-2004AA 级:

1.单个不连续性显示幅度超过 φ1.2mm 平底孔当量为不符合要求

2.多个不连续性指示其中任何两个指示的中心间距小于 25mm 而指示幅度超

锻件超声检测工艺卡

试件名称 检测标准

材料 高温合金轧环

牌号 GJB 1580-2004

GH4169

试件规 格

检测技术

外径 475,内径 375,高 100

纵波垂直入射法

检测灵敏度 φ0.8mm 平底孔

传输修正

逐件实测

时基线调节

1:1

仪器型号 CTS-23

探头 5P14 双晶探头

耦合剂

甘油

圆周面径向扫查,

2.合格件和不合格件均应作出明显标记并分开存放。

编制 资格证

年月 日

审核 资格证

年月 日

批准

锻件超声检测工艺卡.doc

工艺题:有一环形锻件,规格为:外径φ2000mm,内径φ 1800mm,高度 600mm,材质 16MnR。

入厂验收时要求对其进行超声检测,请按NB/T 47013-2015 标准(Ⅱ级合格),填写下列超声检测工艺卡。

超声检测工艺卡工件名称工件编号/ 规格 mm 材料牌号工检测部位/ 坡口形式/ 件编号检测时机表面状态焊接方法/仪仪器型号耦合剂器及探头型号1:2:器校准试块对比试块材检测标准检测技术等级合格级别检测面技检测比例术扫查覆盖要扫描速度求检测灵敏表面补偿度扫描线调节及说明超声检测标准及工艺灵敏度校准及说明扫查方式及说明缺陷的记录不允许缺陷扫查示意图编制人(资格)年月日UT-Ⅱ审核人(资格)年月日UT-Ⅲ超声检测工艺卡工件名称规格 mm 工检测部位件编号检测时机表面状态仪仪器型号器及探头型号器材校准试块检测标准合格级别技检测比例术要扫描速度求检测灵敏度锻件工件编号/ φ2000×φ 1800× 600材料牌号16MnR/坡口形式/入厂验收机加工焊接方法/HS600 耦合剂机油1:2.5P20Z 2:2.5P14×16K1CS-2、600mm 大平底对比试块60°V 型槽试块NB/T 47013-2015检测技术/等级Ⅱ级检测面外圆面和两端面100%15%探头晶片尺寸≤150mm/s扫查覆盖直探头:外圆面 100/ φ2 平底孔加 6dB。

端面 600/φ 2 平底孔加用试块调节: 4dB 或实6dB。

表面补偿测。

斜探头 : 60° V 型槽试块 DAC曲用大平底调节: 0dB。

线。

扫描线调直探头:外圆面深度1: 1,端面深度 1:6。

节斜探头:深度 1: 2.及说明超声检测标准及工艺灵敏直探头:外圆面,用 CS-2试块作 DAC曲线。

度校端面,将 600mm 无缺陷处大平底回波调至基准波高80%,再增益 47+6dB。

准及斜探头:在 60°V 型槽试块上作 DAC曲线。

焊缝超声波检测工艺卡

(II级)

审核

LSQ

容器类别

II类

血1160X3彳mm

焊接方法

埋弧自动焊

X型

检测时机

焊后24小时

CMC

试块

CSK-IA:CSK-IIIA

测技术等级B级

检测人资格

UTII级以上

O21=^

° 2 =

检测程序:

1.凋试探伤仪•做距离波幅曲线或校 孩距离波幅曲线。

2.淸除焊缝两侧氧化皮.锈蚀、油污。 打磨宽度勿00mm。

立射法及一次反射法

探测方向深度

(2);2T+余高

(2):2T+余高

探头扫查方式

锯齿型:斜平行

错齿空:斜平行

检测比例

100%

100%

探测位

评定线

定址线

宜序号

纵向

横向

纵向

横向

1

①1X6-9

<1>1X6-3

2

①1X6-15

①1X6-9

3

多个缺陷

累积长度

I级:在任总9T焊缝长度内,L'不超过T:

II:级在任意4.5T焊缝长度内.I:不超过T。

2.5P13X13K2

2.5P13X13K1

参考反射体

①1X6

<1>1X6

反射体深度

70

70

扫描涮节

棵度1: 1

深度1

基准波高

不低于测长线

不低于测长线

表面补偿(dB)

4

4

探测(dB)

^10

>10

探头移

动区

宜射法

102

102

170

170

超声UT工艺卡(锻件)

7. 根据公式: ∆ = 40 lg

,计算缺陷的当量大小(φ4+ΔdB) ;

8. 根据标准对缺陷进行评级,得出结论; 9. 对仪器的时基线及灵敏度进行复验; 10. 对工件及操作现场进行清理。

检测示意图:

编制人及资格 日期

UT-(Ⅱ)Ⅲ级 2011.3.30

审核人及资格 日期

UT-Ⅲ级 2011.3.30

底孔的 dB 差值,调节基准灵敏度的方法:将探头对准工件大平底完好部位,调节衰减 旋钮使底波 B1 达到 80%;然后提高 34dB,这时 125/Φ2mm 灵敏度就调好了; 5. 对锻件进行探伤,确定锻件上缺陷的数量、位置、深度和缺陷回波的幅值; 6. 根据公式: ∆ = 20 lg

Pf 1 Pf 2 Df1 4 = 40 lg D f 1 x2 D f 2 x1 = 40 lg D f 1 × 125 2 × x1

编号:UT/D-2011-001

100×100×125

(B 基准灵敏度 125/Φ2 1-34dB)

பைடு நூலகம்

扫查灵敏度 扫查方式 耦合剂 记录要求

125/Φ2-6dB 全面扫查 机油 ≥Φ2 平底孔

3. 将探头对准标准试块 CSK-ⅠA 上厚为 100mm 的底面,调节深度微调和延迟旋钮,使底波 B1 和 B2 分别对准水平刻度 50、100,这时仪器时基线比例深度 1:2 就调好了; 4. 根据公式: ∆ = 20 lg 2λ x 2 × 2.36 × 125 = 20 lg = 34dB ,计算工件大平底与同声程 Φ2 平 2 πD f 3.14 × 2 2

学号

超声波探伤工艺卡(锻件)

试件编号 仪器型号 标准试块 时基线比例 表面状况 执行标准 操作步骤: 1. 确定使用标准、检查范围、测量试件规格; 2. 确定探伤方法及检测面,选定探伤仪器、探头; ×××× CTS-22 CSK-ⅠA 深度 1:1.5 机加工 JB/T4730.3-2005 试件材料 探头型号 灵敏度试块 检测面 表面补偿 验收等级 碳钢 2.5MHz φ20 工件大平底 上端面 0 dB Ⅱ级合格 试件规格

超声波检测工艺卡

工艺卡编号:

工程名称

工程ቤተ መጻሕፍቲ ባይዱ号

工件名称

工件编号

执行标准

验收等级

材 质

表面状态

检测时机

检测比例

水平线性

设备型号

垂直线性

试 块

耦合剂

工

艺

参

数

检测部位

工件规格

探头编号

探头规格

检测方法

检测面

探头移动区

扫查方式

扫查速度

补偿

说

明

1、工艺卡是通过工艺和专用工艺的具体体现。操作人员应严格按工艺卡要求进行操作。

2、本工艺卡未规定事项,按超声波通用工艺或专用工艺执行。

示意图:

编制人: 年 月 日

审核人: 年 月 日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特种设备超声检测通用工艺卡一钢焊缝超声波探伤工艺卡编制钢焊缝超声波探伤操作程序1、仪器调整(1)聚焦清晰、增益适当、抑制置关。

(2)有标准要求的灵敏度余量。

JB/4730.3-2005第67页3.2.2.3.1款规定在达到工件的最大检测声程时,其灵敏度余量不小于10dB。

(3)深度范围选择适当。

2、入射点至前沿距离lο的测定:(1)在CSK-ⅠA试块上测试;(2)要求误差≤±1mm。

3、K值的测定要求:(1)要求误差≤±0.1mm。

(2)可在CSK-ⅢA试块上进行,计算式:K=(a2-a1)/(h2-h1)。

(3)可以在CSK-ⅠA试块上测定,K=(lο+x-35)/30。

4、扫描线的调节①要求误差≤2%。

②可以在CSK-3Ⅲ试块上进行。

也可以在CSK-ⅠA试块上测定。

③小于20毫米厚的钢板焊缝要求使用水平定位。

大于20毫米的钢板可焊缝以使用水平定位,也可以使用深度定位法,但要求荧光屏的利用不低于满刻度的50%。

5、表面耦合补偿根据实际试板情况,推荐上表面的声能损失一般按3-4dB补偿;下表面的声能损失按4dB补偿。

一次性规定有要求的。

按照一次性规定。

6、距离——dB曲线的绘制①可以绘制距离——dB曲线,也绘制距离——波幅曲线。

②三条线在图上的位置及灵敏度关系要符合标准要求。

③在距离——dB(或波幅)曲线图上需注明参考波幅的高度、是否已计入表面补偿,使用的定位方式及调节比例7、探伤灵敏度的选择及调整。

探伤灵敏度是指在确定的声程范围内发现规定大小缺陷的能力。

一般根据产品技术要求或有关标准确定。

可通过调节仪器上的[增益]、[衰减器]、[发射强度]等灵敏度旋钮来实现。

调节探伤灵敏度的目的在于发现工件中规定大小的缺陷,并对缺陷定量。

探伤灵敏度太高太低都对探伤不利。

灵敏度太高、示波屏上杂波太多、判伤困难。

灵敏度太低,容易引起漏检。

实际探伤中,在粗探时为了提高扫查速度而又不引起漏检,常常将探伤灵敏度提高,这种在探伤灵敏度基础上适当提高后的灵敏叫做搜索灵敏度或搜查灵敏度。

①要求按距离——dB(或波幅)曲线确定探伤灵敏度,采用分段探伤时,应分段设定探伤灵敏度。

②要求仪器至少要保留10 dB的灵敏度余量。

(为保证仪器有一定的灵敏度余量,绘制距离——dB曲线时,应从最远声程处测起)。

③探伤灵敏度下的灵敏度余量要求记入探伤记录中。

例如:探伤灵敏度ф1×6-9dB,采用分段探伤只要求记录最大声程时探伤灵敏度余量。

8、探伤面的选择;①要求所选探头K值能满足全焊缝扫查:K≥(a+b+lο)/T(薄板使用一次反射波探伤);式中a—上焊缝宽度的一半;b―下焊缝宽度的一半;l-探头的前沿距离;T-工件厚度;K-探头的K值.②要求探伤面的准备,满足扫查范围的要求。

P=2TK=2Ttanβa.使用一次反射波探伤时,探伤面修磨的宽度:P1≥1.25P(JB4730.3-2005)。

b.使用直射波探伤时,探伤面修磨的宽度:P2≥0.75Pmm(JB4730.3-2005)。

③探伤面要求清洁。

9、探头扫查的要求①探头扫查的要求符合8.(2)要求。

②探头移动速度<150毫米/秒。

③探头的前进距离d<D(晶片尺寸)。

④探头前进过程中要求有左、右约15度的摆动,即锯齿形扫查。

10、横向裂纹的扫查①斜平行扫查:10°--45°。

②适当提高探伤灵敏度。

11、距离---dB(波幅)曲线判伤①要求在缺陷反射波幅度栏中记入缺陷反射波幅度的当量值高出定量线多少dB。

如:SL+12dB②要求在备注栏中记入缺陷在荧光屏上的刻度位置和波幅与基准波高相等时仪器的衰减器读数。

12、结果:1.平面工件的缺陷定位横波探伤平板时缺陷定位。

(1)、按声程调节扫描速度时P198仪器按声程1:n调节横波扫描速度,缺陷波水平刻度为τf。

①、一次波发现缺陷时,缺陷至入射点的声程Xf =nτf,忽略横孔直径,则缺缺在工件中的水平距离Xf 和深度df为lf =Xfsinβ=nτfsimβdf =Xfcolβ=nτfcosβn=1,则l f=τf sinβd f =τf cos β 图7②、二次波探伤时,缺陷至入射点的声程,X f =n τf ,则缺陷在工件中的水平距离l f 和深度d f为:l f =X f sin β=n τf sin βd f =2T -X f cos β=2T -n τf cos β 式中:T -工件厚度。

β-探头横波折射角。

一般n =1 则:l f =τf sin β d f =2T -τf cos β仪器按水平距离1:n 调节横波扫描速度,缺陷波的水平刻度值为τf ,采用k 值探头探伤。

①、一次波探伤时,缺陷在工件的水平距离l f 和深度d f 为l f =nτfd f =k l f=k n f τ一般n =1 则:l f =n τf, d f =k l f =k n f τ②、二次波探伤时,缺陷波在工件中的水平距离lf 和深度df 为: l f =n τfd f 一般n =1 则:l f =τfd f =2T -k l f例:用K 2横波斜探头擦伤T =15mm 的钢板焊缝,仪器按水平1:1调节横波扫描速度,擦伤中在水平刻度l f =45处出现一缺陷波,求此缺陷位置。

由于KT =2×15=30mm ,KT <τf =45<2KT ,因此可以判断此缺陷是二次波发现的。

那么缺陷在工件中的水平距离l f 和深度d f 为:l f =n τd f =2-=7.5mm(3)按深度调节扫描速度时①仪器按深度1:n 调节横波扫描速度,缺陷波的水平刻度值为l f ,采用K 值探头探伤。

一次波探伤时,缺陷在工件中的水平距离l f 和深度d f 为:l f =kn τfd f=nτfn=1 则:l f=kτfd f=τf②、二次波探伤时,缺陷在工件的水平距离l f和深度d f为:lf=knτfd f=2T-nτf一般n=1 则:lf=kτfd f=2T-τf例:用K1.5横波斜探头探伤厚度T=30mm的钢板焊缝,仪器按深度1:1调节横波扫描速度,探伤中在水刻度lf=40处出现一缺陷波,求此缺陷位置。

由T(30mm)<lf(40mm)<2T(60mm),因此可以判断此缺陷是二次波发现的。

缺陷在工件中的水平距离lf和深度df为:lf =kτf=1.5×40=60(mm)df =2T-lf=2×30-40=20(mm)。

13、焊缝质量的正确评级:(1)要求依据检测结果按标准进行正确评级。

(2)缺陷的定性只作参考,不作扣分依据,但如果将缺陷性质定为危险性缺陷时,评级结果必须与定性结果一致。

(3)结果与评级相矛盾时作为评级错误扣评定分。

检测结果有错误在检测结果项中扣分。

检测结果有错误,评级又与检测结果相矛盾,将在检测结果项和评定项中分别扣分。

(4)裂纹、未熔合、未焊透属于焊缝中的危险性缺陷。

焊缝工艺卡的编制及综合题[例1] 甲方委托某容器制造厂对工程名称为07号装置安装工程的容器进行制作。

由于结构原因,其中07号乙炔反应器对接焊接接头需进行超声检测。

该反应器的规格为φ1800×30㎜,材料牌号为16MnR, 采用二氧化碳气体保护焊焊接,焊后不进行热处理。

按设计要求,设计压力为3.0MPa,该容器类别为Ⅲ类压力容器,要求采用超声检测。

检测方现有CTS-22型超声波探伤仪和HS600超声波探伤仪;探头型号有2.5P8×12K2、2.5P8×12K2.5、2.5P13×13K2、2.5P13×13K2.5;试块型号为CSK-ⅠA、CSK-ⅢA、CSK-ⅣA。

表面补偿4dB。

1.按所给条件及相关要求,试针对该容器所示纵缝填写所给出的附页工艺卡。

本工艺的编号为JGJC2011-G003-UT。

2.试说明对该容器进行无损检测应执行哪些相关的规范标准?按相关要求,请在下图中,对箭头指引的焊缝,按规范要求在箭头指引线的横线上对焊缝进行编号。

3.在检测工艺卡的检测示意图中,在箭头指引线的横线上用RT、UT、PT、MT符号标识出需进行无损检测的焊缝。

另外,对检测示意图所示的对接焊缝,除进行超声波检测外,是否还应进行其它无损检测?如需要,其无损检测相关规定如何?R07号乙炔反应容器部分示意图超声检测工艺卡工艺卡编号:[例1]参考答案1.工艺卡的填写如下所示超声检测工艺卡一R07号乙炔反应器1.答:工艺卡的填写如上表所示。

2.答:该容器制作时,无损检测应执行的相关规范标准有:TSG R0004-2009年《固定式压力容器安全技术监察规程》、GB150-1998《钢制压力容器》、JB/T4730-2005《承压设备无损检测》。

焊缝编号的填写如上图所示。

3 答:筒体封头的对接焊缝如工艺卡附图所示,A1、A2、A3、B1、B2等焊缝在进行100%UT 检测后,还应进行不小于20%的局部射线抽查。

抽查的布片部位应覆盖上述焊缝所有的交叉部位及接管开孔直径1.5倍为半径的圆包括的焊接接头部分,布够每条焊缝的20%为止;需检测部位折算检测长度不足一张片时,该部位至少透照一张片。

射线检测技术等级为AB 级,合格级别为Ⅱ级。

如图所示C1的接管角接焊缝需进行100%的PT 检测。

[例2] 甲方委托某检测公司对某天然气输气管道安装工程的对接焊接接头进行无损检测,中标标段Ⅲ标段,管道所属区域为二级地区。

该管道设计压力为2.0MPa ,规格为φ469×8㎜,材料牌号为L415,属低合金高强度钢,采用氩弧焊打底,手工电弧焊盖面,焊后不进行热处理。

执行GB50369-2006《油气长输管道工程施工验收规范》,设计方明确采用射线抽检。

检测方现有CTS-22型超声波探伤仪和HS600超声波探伤仪;探头型号有5P9×9K2、5P9×9K2.5、2.5P8×12K2、2.5P8×12K2.5、2.5P13×13K2、2.5P3×13K2.5;试快型号为CSK-ⅠA 、CSK-ⅢA 、SGB 、SRB 。

表面补偿4dB 。

1.若该管道一段为穿越Ⅱ级公路管段,按所给条件及相关要求,试填写所给出的附页工艺卡。

本工艺的编号为JGJC2010-G023-UT 。

2.若该管道一段为穿越Ⅱ级公路管段,则该管段对接焊接接头的检测方法、检测比例及合格级别为何?3.对于直管段与弯头的对接焊接接头的检测,检测方应如何处理?超声检测工艺卡工艺卡编号:[例2]参考答案超声检测工艺卡工艺卡编号:JGJC2010-G023-UT(0.5分)工艺的编号为JGJC2010-G023-UT。

答:填写如上表所示。

2.若该管道一段为穿越二级公路管段,则该管段对接焊接接头的检测方法、检测比例及合格级别为何?答:根据GB50369-2006《油气长输管道工程施工验收规范》的规定,穿越Ⅰ、Ⅱ级公路管段的管道环焊缝应进行100%的超声波检测和射线检测。