系统介绍: 旁路控制系统

汽轮机旁路系统

汽轮机旁路系统文献综述沈启杰3100103300车伟阳3100103007金涛3100102964郑忻坝3100103419 摘要:汽轮机旁路系统在汽轮机整个运行过程当中是比较重要的一个系统,除了高旁、低旁中的减温、减压作用外,还有其他很多重要的功能。

本文通过明确汽轮机旁路系统的定义概述,并阐述旁路系统的具体功能。

重点介绍高压旁路系统和低压旁路系统的结构、控制等。

最后通过两个实例,汽轮机旁路自启动系统APS和FCB工况下的汽机旁路控制系统来进一步研究汽轮机旁路系统。

关键词:旁路系统功能自启动FCB定义:中间再热机组设置的与汽轮机并联的蒸汽减压、减温系统。

概述:汽机旁路系统采用两级气动高、低压串联旁路,利用压缩空气做为执行器的动力源。

可以实现空冷汽轮机的冷态启动、正常停机、最小阀位控制、阀位自动、流量控制以及高、低压旁路快开、快关保护功能。

允许主蒸汽通过高压旁路,经再热冷段蒸汽管道进入锅炉再热器,再通过低压旁路而流入空冷凝汽器,满足空冷凝汽器冬季启动及低负荷时的防冻要求。

通过DEH汽轮机可以实现不带旁路(旁路切除)启动,即高压缸启动方式,又可以实现带旁路(旁路投入)启动,即高、中压缸联合启动方式。

一、旁路系统的作用、功能以及构成旁路系统的作用有加快启动速度,改善启动条件;保证锅炉最低设备的蒸发量;保护锅炉的再热器;回收工质与消除噪音等。

旁路系统的主要功能又可分为以下四点:1、调整主蒸汽、再热蒸汽参数,协调蒸汽压力、温度与汽机金属温度的匹配,保证汽轮机各种工况下高中压缸启动方式的要求,缩短机组启动时间。

2、协调机炉间不平衡汽量,旁路调负荷瞬变过程中的过剩蒸汽。

由于锅炉的实际降负荷速率比汽机小,剩余蒸汽可通过旁路系统排至凝汽器。

使机组能适应频繁起停和快速升降负荷,并将机组压力部件的热应力控制在合适的范围内。

3、在机组启动和甩负荷时,保护再热器不干烧和超温。

4、回收工质,减少噪音。

在机组突然甩负荷(全部或部分负荷)时,旁路快开,回收工质至凝汽器,改变此时锅炉运行的稳定性,减少甚至避免安全门动作。

M701F4型燃气-蒸汽联合循环机组主蒸汽旁路系统控制策略介绍及优化

M701F4型燃气-蒸汽联合循环机组主蒸汽旁路系统控制策略介绍及优化发布时间:2021-03-25T02:24:39.647Z 来源:《河南电力》2020年9期作者:黄永昆[导读] 随着当前环保压力不断加大,燃气-蒸汽联合循环电厂在当前形势下有了长足的发展。

本文主要介绍的是M701F4型燃气轮机联合循环机组的旁路系统,该机组主要由M101F4型燃气轮机以及配套的燃机发电机、余热锅炉、蒸汽轮机以及配套的汽机发电机等主设备组成,采用 “一拖一,双轴”的布置方式,单套机组装机容量为460MW。

(广东粤电中山热电厂有限公司广东中山 528445)摘要:旁路系统是蒸汽轮机主蒸汽系统的重要组成部分,它在燃气-蒸汽联合循环机组启停过程以及甩负荷时起着十分重要的作用。

本文主要介绍了M701F4型燃气轮机联合循环机组的主蒸汽旁路系统的主要作用,通过对主蒸汽旁路系统几种控制模式的介绍,描述旁路系统在机组运行过程中的控制过程,并通过介绍机组运行过程中一次特殊工况,分析现有旁路系统控制逻辑存在的问题,并提出解决方案。

关键词:M701F4燃气轮机;联合循环;旁路系统;控制模式随着当前环保压力不断加大,燃气-蒸汽联合循环电厂在当前形势下有了长足的发展。

本文主要介绍的是M701F4型燃气轮机联合循环机组的旁路系统,该机组主要由M101F4型燃气轮机以及配套的燃机发电机、余热锅炉、蒸汽轮机以及配套的汽机发电机等主设备组成,采用 “一拖一,双轴”的布置方式,单套机组装机容量为460MW。

在燃气-蒸汽联合循环机组中,旁路系统在机组启停过程以及甩负荷时起着重要作用,它的功能是,当余热锅炉产生的主蒸汽不满足蒸汽轮机运行需求时,这部分主蒸汽会通过旁路系统回到凝汽器,从而防止余热锅炉蒸汽管路超温、超压;另外,在汽轮机跳闸或甩负荷时,旁路系统可以联锁快开从而有效抑制主蒸汽压力、温度参数波动,防止汽包水位波动,维持余热锅炉及燃汽轮机正常运行,从而缩小事故范围,减少机组损失。

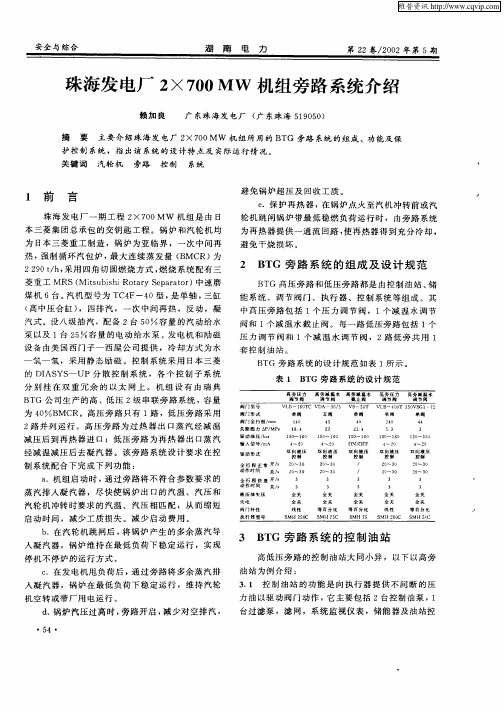

珠海发电厂2×700MW机组旁路系统介绍

a .机组 启动 时 , 通过 旁路 将 不符 合 参数 要求 的 蒸 汽排入 凝汽 器 ,尽 快使 锅炉 出 口的汽 温 、汽压 和

汽轮 机 冲转 时要求 的汽温 、汽压 相 匹配 ,从 而缩 短 启动 时 间 ,减少 工质 损失 。减 少 启动 费 用 。

套 控制 油站 。

( 中压合缸 ) 高 ,四排汽 ,一 次 中 问再 热 ,反动 ,凝

汽 式 。设 八级 抽 汽 ,配备 2台 5 %容量 的 汽动 给水 O 泵 以及 1台 2 容量 的 电动 给水 泵 。 电机 和 励磁 5 发

设 备 由美 国西 门子一 西屋 公 司提 供 ,冷 却方 式 为水

3 2 油 站 控 制 系统 用 于 油 泵 的启 停 控 制 及 控 制 油 .

站 的运 行 监视 ,该 系统 由位 于就 地 机柜 的可编 程序 控 制 器 ( I ) 和位 于柜 面 的报 警 指示 灯 组成 。 P C 3 3 控 制 油泵 的运 行 及联 锁保 护 .

a .正 常 时 1台运 行 ,1台备 用 ,2 0h后 自动 切 换 ,超 时不 切换 则报 警 。 b .当系统 油 压低 开关 ( < 1 a 动 作 时 , P 3 MP ) 备 用 泵 自动启 动运行 5 i , 5mi 油压 恢 复 ,备 n 若 n后 a r 用 泵 自停 ,若 3 后 ,油压 仍 然 低 ,则 发 出油 压低 0s

2 B G 旁 路 系 统 的 组 成 及 设 计 规 范 T

B G 高压旁 路 和低 压 旁路 都是 由控制 油站 、 T 储 能 系 统 、调 节 阀门 、执行 器 、控 制 系统 等组 成 。其 中高 压旁 路 包括 1个 压 力调 节 阀 ,1个 减 温水 调 节 阀和 1个减 温水 截 止 阀 。每 一路 低压 旁路 包括 1 个 压 力 调 节 阀和 1个 减 温水 调节 阀 ,2路 低旁 共 用 1

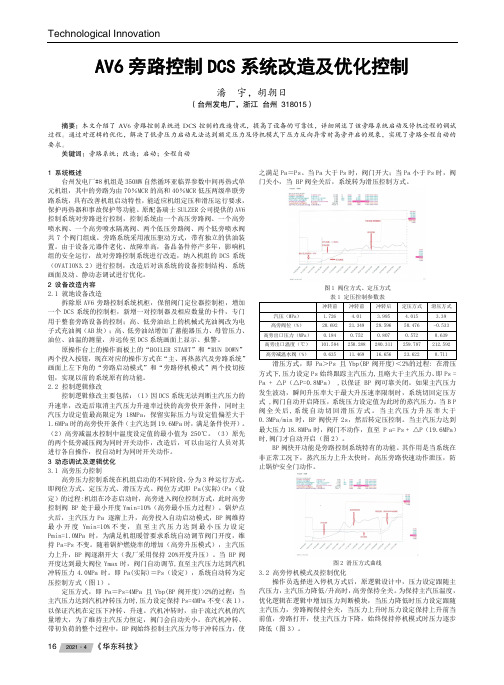

AV6旁路控制DCS系统改造及优化控制

Technological Innovation16《华东科技》AV6旁路控制DCS 系统改造及优化控制潘 宇,胡朝日(台州发电厂,浙江 台州 318015)摘要:本文介绍了AV6旁路控制系统进DCS 控制的改造情况,提高了设备的可靠性,详细阐述了该旁路系统启动及停机过程的调试过程。

通过对逻辑的优化,解决了低旁压力启动无法达到额定压力及停机模式下压力反向异常时高旁开启的现象,实现了旁路全程自动的要求。

关键词:旁路系统;改造;启动;全程自动1 系统概述 台州发电厂#8机组是350MW 自然循环亚临界参数中间再热式单元机组,其中的旁路为由70%MCR 的高和40%MCR 低压两级串联旁路系统,具有改善机组启动特性,能适应机组定压和滑压运行要求,保护再热器和事故保护等功能。

原配备瑞士SULZER 公司提供的AV6控制系统对旁路进行控制,控制系统由一个高压旁路阀、一个高旁喷水阀、一个高旁喷水隔离阀、两个低压旁路阀、两个低旁喷水阀共7个阀门组成。

旁路系统采用液压驱动方式,带有独立的供油装置。

由于设备元器件老化、故障率高,备品备件停产多年,影响机组的安全运行,故对旁路控制系统进行改造,纳入机组的DCS 系统(OVATION3.2)进行控制,改造后对该系统的设备控制结构、系统画面及动、静动态调试进行优化。

2 设备改造内容 2.1 就地设备改造 拆除原AV6旁路控制系统机柜,保留阀门定位器控制柜,增加一个DCS 系统的控制柜,新增一对控制器及相应数量的卡件,专门用于整套旁路设备的控制;高、低旁油站上的机械式充油阀改为电子式充油阀(AB 块);高、低旁油站增加了蓄能器压力、母管压力、油位、油温的测量,并远传至DCS 系统画面上显示、报警。

原操作台上的操作面板上的“BOILER START”和“RUN DOWN”两个投入按钮,现在对应的操作方式在“主、再热蒸汽及旁路系统”画面上左下角的“旁路启动模式”和“旁路停机模式”两个投切按钮,实现以前的系统原有的功能。

旁路系统功能介绍

旁路系统功能介绍苏尔寿的旁路系统是一个满足整个电厂操作要求(锅炉和汽机)的相对独立的系统。

旁路系统和其他系统之间信号数量是较少的。

更重要的是,一个旁路控制器可以精确满足旁路操作的要求,并可以简便地实现安全功能或其他快开或速闭功能。

一、对于高压旁路来说主要有以下几个功能:1.锅炉启动控制器依据锅炉蒸汽产量的需要控制和增加锅炉蒸汽压力。

旁路控制蒸汽到再热器中,从而确保过热器和再热器中有适当的蒸汽流量。

只要有蒸汽通过旁路装置,旁路控制器必须控制进入再热器的蒸汽温度。

2.汽机启动HP旁路控制器必须控制蒸汽压力,直至锅炉主控制器可以进行压力控制为止。

3.负荷操作在汽机带负荷以后,旁路处于关闭状态,但是控制器可以防止超压和压力上升速率过快。

4.汽机甩负荷/跳闸旁路打开,必要时借助快开装置进行,以防止过高的蒸汽压力并且控制压力。

直到汽轮机再次承担起负荷为止。

5.安全功能(将旁路作为安全阀,本机组没有配备安全功能)下面就各个功能做一个简单的介绍。

自动启动过程和运行状态:旁路的自动启动过程是从锅炉点火到汽机接收所有蒸汽。

高压旁路自动启动有以下几个过程:最小阀位-最小压力-设定阀位-冲转压力。

在冷态启动时,也就是主汽压力小于1.0MPa的时候,旁路自动启动的过程如下:在锅炉点火以后,在触摸屏上点击STARTUP按钮,这时候旁路系统的状态显示会出现Ymin on和cold start,这时候进入最小阀位过程,高旁阀门会开启到设定的最小阀位Ymin,它可以确保在点火后过热器和再热器中有一定蒸汽流量通过。

这时候高旁会保持这个阀位不动。

随着燃烧主蒸汽压力上升,当有足够蒸汽使得汽压力上升到设定的最小压力Pmin的时候,进入了最小压力控制过程,屏幕显示切换到Warm start状态,这时候旁路会维持主汽压力为Pmin,在跟随燃烧蒸汽流量增加的情况下,为了维持此压力高旁阀门会打开控制压力。

在阀门开度达到设定的阀位Ym(由锅炉启动过程中需要的蒸汽流量决定)的时候,进入设定阀位过程。

汽机高低旁路

一、高压旁路控制系统:

(1)BP阀控制主汽压力。

(2)BPE阀控制再热器入口温度。

(3)BD阀是一个隔离阀。

(4)保护功能。

二、低压旁路控制系统:

1、LBP阀控制再热器压力。

2、LBPE控制凝汽器入口温度。

3、保护功能。

三、高压旁路的三种运行方式

1、阀位方式:从锅炉点火开始到主汽参数达到冲转参数止。

2、定压方式:从冲转开始到高压旁路全关止。

3、滑压方式:高压旁路全关后。

四、阀位控制阶段:

1、最小开度阶段:疏水、暖管、回收工质、消除噪音。

2、最小压力保持阶段(旁路渐开阶段):升温。

3、最大开度阶段:升压。

五、定压运行阶段

当主蒸汽压力上升到汽轮机冲转压力时,旁路系统自动转入“定压运行”。

此时,压力设定值保持不变,以保证汽机启动时的主蒸汽压力,实现定压启动。

六、滑压运行阶段

进入滑压运行方式后,主蒸汽压力设定值自动跟踪主蒸汽压力实际值,并且只要新蒸汽压力的变化率小于所设定的升压率,则压力定值总是稍大于压力实际值,来保证高压旁路调节阀保持在关闭状态。

七、主汽压力控制1、阀位阶段:锅炉燃烧率和旁路控制

2、定压阶段:锅炉燃烧率、汽轮机和旁路控制。

3、滑压阶段:旁路跟踪或热备用方式,泄流减压。

旁路系统

第十五章旁路系统旁路系统的作用1、改善机组启动性能,缩短启动时间在启动过程中,旁路控制系统控制旁路阀门打开,使旁路系统作为锅炉的负载以便锅炉以较大的燃烧率启动,实现快速升温,升压,并将多余的蒸汽由旁路阀门直接引入冷凝器,可以使中间再热机组作为调峰机组,参与一次调频。

2、减少汽轮机热应力。

采用两班制或调峰运行的机组,启停频繁,由于锅炉和汽轮机的加热、冷却特性不同,使得在重新冲转时,锅炉出口的蒸汽温度与汽轮机的金属温度不匹配,从而造成汽轮机大型金属部件的热应力疲劳。

采用旁路控制系统可以使锅炉汽温与汽轮机金属尽可能匹配。

3、提高机组负荷适应性正常运行的机组快速降负荷时,汽轮机快速关小调节阀门。

这样,锅炉产生的蒸汽量和汽轮机通流量之间就会不平衡。

旁路控制系统控制旁路阀门排放多余的蒸汽,维持锅炉侧的汽水平衡。

4、事故工况下,保护机组,回收工质在发电机甩去全负荷或汽轮机故障停机时,旁路门迅速打开,防止超温超压,同时减少或避免锅炉再热器安全门起跳,避免了汽水损失,回收了工质,提高了经济性。

旁路系统的形式和容量1、旁路系统的形式旁路系统的布置型式有如下几种:I级旁路,即新蒸汽绕过汽轮机高压缸,经降压减温后直接进入再热器的管路,又称高压旁路。

Ⅱ级旁路,即再热器出来的蒸汽绕过汽轮机中低压缸,经降压减温后直接引入排汽装置的管路,又称低压旁路。

Ⅲ级旁路,即新蒸汽绕过整个汽轮机,经降压减温后直接进入排汽装置的管路,又称大旁路或整机旁路。

由上面三条旁路可组合成不同的旁路系统。

选用何种旁路,主要取决于锅炉的结构布置,再热器的材料以及对机组的运行要求(即是带基本负荷还是担任调峰)。

原则上讲,如果再热器布置在烟气高温区,在锅炉点火及甩负荷情况下必须通汽冷却时,宜采用高、低压旁路串联的双级旁路系统,如图15-1(a)所示;或者用高压旁路与Ⅲ级大旁路并联的双级旁路系统,如图15-1(b)所示。

如果再热器布置在烟气低温区域或允许在一定的时间内干烧而不要求通汽冷却,则可采用Ⅲ级大旁路的单级旁路系统,如图15-1 (c),以简化操作与维护,节约投资。

汽机旁路知识介绍

汽机旁路知识介绍根据自己学习总结介绍了,汽机旁路系统的配置、用途、功能及控制与保护。

列举了执行机构(气、液、电动)品牌厂家和其余汽机旁路的生产厂家。

并对汽机旁路亚临界、超临界和超超临界机组材料的选用;Cv值的计算;旁路喷水调节阀流量的确定;管道流速的选择与口径的确定等问题进行了分析。

对喷嘴等关键部件进行了思考。

一、汽轮机旁路概述汽轮机旁路系统是与汽轮机并联的蒸汽减温减压系统。

它由蒸汽旁路阀门、旁路阀门控制系统、执行机构和旁路蒸汽管道组成。

其作用是将锅炉产生的蒸汽不经过汽轮机而引到下一级压力和温度的蒸汽管道或冷凝器。

蒸汽旁路系统有两种:一种是将锅炉产生的蒸汽直接引入冷凝器,这种旁路系统称为大旁路。

另一种是由高、低压两级旁路系统组成:旁路汽轮机的高压缸而将蒸汽从锅炉引入再热器的称为高压旁路;旁路汽轮机的中、低压缸而将蒸汽从再热器出口引入冷凝器的称为低压旁路。

大型火电机组都采用高参数、中间再热式的热力系统,采用一机一炉的单元配置。

在这种机组中,一台锅炉只向一台汽轮机供汽,这就要求锅炉的产汽量与汽轮机的耗汽量保持平衡。

而实际上汽轮机的空载流量仅为汽轮机额定蒸汽流量的2%~5%,远远小于锅炉的最低稳定燃烧蒸发量(30%~50%)。

锅炉在更低的燃烧率下不能稳定运行。

因此必须有其它的蒸汽管道,作为锅炉的负载,承担其余的蒸汽流量。

另外当事故工况下汽轮机甩去负荷或停机时,大量的多余蒸汽必须通过旁路阀门而排入冷凝器,减少锅炉安全门起跳,同时避免大量蒸汽排入大气。

因此在中间再热机组中配置蒸汽旁路系统可以改善锅炉和汽轮机特性上的差异,提高机组的安全性和经济性。

汽机旁路系统首先用于欧洲的直流炉中,几乎所有的欧洲国家均使用了高低压汽机旁路系统,包括汽包炉.高压旁路把来自锅炉过热器的蒸汽排到再热器,低压旁路把来自再热器的蒸汽排到凝汽器,欧洲国家的旁路通常为100%的容量,中国的系统主要容量多选用在40%MCR,并且具有安全保护功能.为了满足大型汽轮机组启动运行和安全的需要,给机组配置旁路装置和切实可行的控制系统是十分必要的,旁路系统主要有电动和液动两大流派,气动系统主要应用于中小型机组. 旁路系统装置是火电机组重要的辅助设备,旁路系统设备的可靠性对电厂安全和经济运行影响较大,而系统设备的设计、安装、调试对旁路的运行效果有很大的影响。

100%大旁路控制模式介绍

1.旁路控制1.1概述1.改善机组的启动性能:机组在冷态、温态、热态和极热态时用高中压缸启动时,投入旁路系统,控制锅炉快速提高蒸汽温度使之与汽机汽缸金属温度较快地相匹配,从而缩短机组启动时间和减少蒸汽向空排放,减少汽机循环寿命损耗,实现机组的最佳启动。

2.使机组适应定压运行和滑压运行复合方式:当汽机负荷低于锅炉最低稳燃负荷时(不投油稳燃负荷),通过旁路装置的调节,使机组允许稳定在低负荷状态下运行。

3.在启动和减负荷时,可保护布置在烟温较高区的再热器,以防烧坏。

4.当外界电网或汽轮发电机组发生故障跳闸,旁路系统迅速动作实现带厂用电运行或空转或停机及维持锅炉最小稳燃负荷运行功能,使机组能随时重新并网恢复正常运行。

5.启动时,使蒸汽中的固体小颗粒通过旁路进入凝汽器,从而防止汽轮机调速汽门、进汽口及叶片的硬粒侵蚀。

6.旁路装置能实现自动和手动(快速/正常)遥控功能,旁路具有快开/快关功能。

7.机组正常运行时,高压旁路装置具有超压安全保护的功能。

锅炉超压时高压旁路开启,代替锅炉安全阀功能,高压旁路阀用作锅炉的高压部分安全阀,当压力超过安全压力上限时,旁路阀开启,而不必在高压侧采用额外的常规安全阀。

采用滑压跟踪溢流运行方式,并按照机组主蒸汽压力进行自动调节。

直到恢复正常值。

1.2高旁压力控制1.[A1]方式—旁路全关方式。

当锅炉启动后任一层的油火检有火(4取1)或者任一层煤火检有火(4取2),旁路收到“fire on”信号,高旁即进入[A1]方式。

[A1]方式下,高旁阀门全关,高旁压力设定值跟踪实际主汽压力。

2.[A2]方式—旁路阀位开度控制方式。

当锅炉点火12min后或点火时主汽压力已大于最大允许冲转压力(11.8MPa)或点火后锅炉累计升压超过一定的量(约0.1-1.4 MPa,具体根据点火时的主汽压力而定),进入[A2]方式。

[A2]方式下,旁路开度指令的曲线如下,高旁压力设定值跟踪实际主汽压力。

起始时间(min)旁路的开度(%)开度速率(%/min)0-1 min 0-5% 5 %/min1-3 min 5% -3 -11min 5%-17% 1.5 %/min3.[A3]方式—升压阶段,至汽机冲转至汽机控制压力旁路全关。

关于旁路控制系统逻辑课件

旁路自动说明二

在自动启动过程中,高旁压力设定值是不可以手动改

变的,除非退出自动启动过程。只有在压力控制方式, 压力设定值才是可以起作用的。

高旁自动启动的设定阀位过程的30%的阀位设定可以 根据实际的运行情况进行修正,主要根据在此过程中 主汽压力和温度两个条件哪个先满足冲转要求。如果 是压力先满足要求而温度不够,可以加大这个参数, 使得温度可以上升更快;如果是温度先满足要求而压 力上升相对较慢,可以改小此阀位是的压力可以更快 达到冲转要求。

冷态启动

当锅炉刚点火不久时,它所提供蒸汽的温度、 压力都很低,或者运行中的汽轮机意外地失去 负荷时,这些情况下都不允许蒸汽进入汽轮机。 这种工况下,锅炉提供的蒸汽就可以通过旁路 系统加以处理来回收工质,而且有利于改善汽 轮机的暖机效果,缩短启动时间。当汽轮机系 统出现小故障需要短时检修时,锅炉可维持在 最低稳燃负荷下运行,故障排除后,即可很快 重新冲转并网带负荷运行。

高旁或者低旁打开后,相应的喷水阀切换到自动状态, 低旁的喷水阀同时根据设定的最小流量开启一定的开 度,高旁的喷水阀根据温度设定值和阀后温度控制开 度。

在阀门故障时候,阀门会闭锁,不可操作,应尽快查 明原因进行处理。

DEH到旁路输入信号

点名 ASLN WS110 BPOFF BPON

BR IVOPEN

点描述 高旁阀门故障 高旁喷水阀故障 高旁喷水闸阀故障 低旁阀1故障 低旁阀2故障 低旁喷水阀1故障 低旁喷水阀2故障 低旁喷水闸阀1故障 低旁喷水闸阀2故障 旁路压力控制

高压旁路的保护功能

不注 起:

高旁快开功能:

作 如 主汽压力大于4.2MPa,当满足以下条件之一时高旁快开:

用 果 n 汽机跳闸

蓄能器的作用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系统介绍:旁路控制系统

旁路控制系统

1.系统简介

旁路控制系统是一种用于控制和监测旁路设备的系统。

旁路设备通常用于将电流绕过其他设备或电路,以提供额外的功能或维护工作。

本文档将深入介绍旁路控制系统的设计、功能、操作以及相关法律名词和注释。

2.系统设计

2.1 系统架构

旁路控制系统由以下主要组件组成:

●控制中心:负责监测系统状态、控制旁路设备以及与用户交互。

●旁路设备:用于将电流绕过其他设备或电路,包括旁路开关和旁路连接器。

●传感器:用于监测电流、电压、温度等参数,并将数据传输给控制中心。

2.2 系统功能

旁路控制系统的主要功能包括:

●远程监测:通过控制中心,用户可以随时监测旁路设备的状

态和参数。

●远程控制:用户可以通过控制中心远程控制旁路设备的开关

状态。

●告警通知:当旁路设备发生故障或超出设定的参数范围时,

系统将发出告警通知。

●数据记录和分析:系统可以记录旁路设备的历史数据,并支

持数据分析和报表。

3.操作手册

3.1 系统登录

用户可以通过使用其个人凭据登录旁路控制系统。

在登录之前,用户需要确保其拥有授权访问系统的权限。

3.2 系统首页

系统首页显示有关旁路设备的关键信息,例如设备状态、电流

参数、温度等。

用户可以在首页上执行一些常见操作,例如切换旁

路设备状态或查看告警信息。

3.3 设备管理

在设备管理模块中,用户可以查看和编辑旁路设备的详细信息。

用户可以添加新设备、编辑设备参数和删除设备等。

3.4 告警管理

告警管理模块显示系统中的所有告警信息。

用户可以查看每个

告警的详细信息,例如告警类型、触发时间、解决状态等。

用户还

可以设置告警通知方式和解决方案。

3.5 数据分析

数据分析模块提供对旁路设备参数历史数据的可视化分析功能。

用户可以选择特定的时间范围和参数,并图表和报表。

4.附件

本文档附带以下附件:

●旁路控制系统系统结构图

●旁路控制系统操作手册

●旁路设备参数表格样例

5.法律名词及注释

●旁路设备:在电力系统中,用于将电流绕过其他设备或电路

的装置。

●控制中心:旁路控制系统的核心组件,负责监测系统状态、

控制旁路设备以及与用户交互。

●传感器:用于监测电流、电压、温度等参数,并将数据传输给控制中心。