聚氨酯弹簧 设计计算

弹簧设计计算表格

节距 螺旋角 展开长度 结论(验算) 稳定性 高径比

强度 最大切应力 屈服极限 疲劳安全系数

公式/出处

结果

单位

103~106,Ⅲ类载荷 端部并紧,磨平,支撑圈为1圈

碳素弹簧钢丝C级

0 3122

25 32

79000 206000

N N mm mm 次

MPa MPa

查表11-2-3初选(钢丝Φ8)

MPa MPa

Hb=(n+1.5)d

Ho=HbБайду номын сангаасFb 选取

t=(Ho-1.5d) / n α=arc(t / π*D)

L= π*Dn1/COSα

1370 685 224.6764894

4 1.404

8 8 4

1.40375

124.88 0 25

38.46153846 4803.076923 9.88448911

10 12 92 130.4615385 130 11.8 6.694561369 1316.178447

33 S 34 Sp 35

定义 已知 最小工作载荷 最大工作载荷 工作行程 弹簧中径 弹簧类别(寿命) 弹簧结构 弹簧材料 切变模量 弹性模量 计算 抗拉极限强度 许用应力 初选旋绕比 初选曲度系数 旋绕比 曲度系数 钢丝直径

实际旋绕比

实际曲度系数

初算弹簧刚度 最小载荷下变形量 最大载荷下变形量

压并时变形量 压并载荷 有效圈数

MPa MPa

mm mm

N/mm mm mm mm mm

mm mm mm mm

° mm

b=HO/D 两端固定 b<5.3

τmax=8KDPn/ πd3 静载荷,80钢 S=τp / τmax

弹簧计算模板(非常实用的压簧、拉簧、扭簧、塔簧设计模板)

弹簧特性 Spring characteristics

材料选用Material selection

钢丝直径d Wire diameter d

弹簧中径D Mean diameter of coil D

弹簧有效圈数n Number of active coils n

支承圈数n2 Number of end coils n2

两端固定 Fixed at both ends

手动填写 Fill in mannually

6.2

5~9°

参照范围 Refer to the range

高径比H0/D

1.8

5.3

稳定性OK

注:1,只需填写浅绿色部分 You only have to fill in the reseda area 2,校核部分为深绿色才OK It's OK only when the check part display bottle green

压簧计算 Compression spring calculation

重要资料 注意保密 Confidential information

产品 Product

壳架 Frame

ACB 1600A

弹簧参数设置 Spring Parameter Set

图号 Drawing NO.

名称 Name

10020200139800

工作负荷F2 Specified load F2

7.103

N

406.0

4.9

mm

自动计算 Calculate automatically

最大试验负荷Fs Maximum test load Fs

8.9

N

510.3

弹簧设计计算

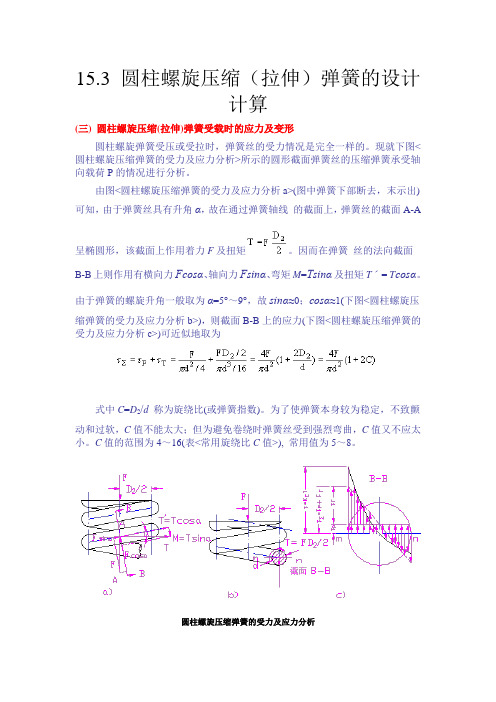

15.3 圆柱螺旋压缩(拉伸)弹簧的设计计算(三) 圆柱螺旋压缩(拉伸)弹簧受载时的应力及变形圆柱螺旋弹簧受压或受拉时,弹簧丝的受力情况是完全一样的。

现就下图<圆柱螺旋压缩弹簧的受力及应力分析>所示的圆形截面弹簧丝的压缩弹簧承受轴向载荷P的情况进行分析。

由图<圆柱螺旋压缩弹簧的受力及应力分析a>(图中弹簧下部断去,末示出)可知,由于弹簧丝具有升角α,故在通过弹簧轴线的截面上,弹簧丝的截面A-A呈椭圆形,该截面上作用着力F及扭矩。

因而在弹簧丝的法向截面B-B上则作用有横向力Fcosα、轴向力Fsinα、弯矩M=Tsinα及扭矩Tˊ= T cosα。

由于弹簧的螺旋升角一般取为α=5°~9°,故sinα≈0;cosα≈1(下图<圆柱螺旋压缩弹簧的受力及应力分析b>),则截面B-B上的应力(下图<圆柱螺旋压缩弹簧的受力及应力分析c>)可近似地取为式中C=D2/d称为旋绕比(或弹簧指数)。

为了使弹簧本身较为稳定,不致颤动和过软,C值不能太大;但为避免卷绕时弹簧丝受到强烈弯曲,C值又不应太小。

C值的范围为4~16(表<常用旋绕比C值>), 常用值为5~8。

圆柱螺旋压缩弹簧的受力及应力分析常用旋绕比C值上即为略去了τp),由于弹簧丝升角和曲率的影响,弹簧丝截面中的应力分布将如图<圆柱螺旋压缩弹簧的受力及应力分析>c中的粗实线所示。

由图可知,最大应力产生在弹簧丝截面内侧的m点。

实践证明,弹簧的破坏也大多由这点开始。

为了考虑弹簧丝的升角和曲率对弹簧丝中应力的影响,现引进一个补偿系数K(或称曲度系数),则弹簧丝内侧的最大应力及强度条件可表示为式中补偿系数K,对于圆截面弹簧丝可按下式计算:圆柱螺旋压缩(拉伸)弹簧受载后的轴向变形量λ可根据材料力学关于圆柱螺旋弹簧变形量的公式求得:式中:n—弹簧的有效圈数;G—弹簧材料的切变模量,见前一节表<弹簧常用材料及其许用应力>。

拉簧的设计和计算

拉簧的设计和计算以弹簧设计来图弹簧加工制造为主,下面我给大家介绍下大致的计算方法目前,广泛应用的弹簧应力和变形的计算公式是根据材料力学推导出来的。

若无一定的实际经验,很难设计和制造出高精度的弹簧,随着设计应力的提高,以往的很多经验不再适用。

例如,弹簧的设计应力提高后,螺旋角加大,会使弹簧的疲劳源由簧圈的内侧转移到外侧,所有的计算也只是给我们一个大的方向从而减少研发成本。

下面我给大家介绍下大至的计算方法。

怎么去设计计算一个合理的拉伸弹簧?拉伸弹簧的拉力、变形和强度计算与压缩弹簧基本相同,两者只是受力、变形和应力的方向相反。

因此,压缩弹簧的基本计算公式同样可以应用于拉伸弹簧。

密圈螺旋拉伸弹簧在冷卷时形成的内力,其值为弹簧开始产生拉伸变形时所需要加的作用力,为拉伸弹簧的初拉力。

初拉力与材料的种类、性能、直径和弹簧的旋绕比、耳环的型式、长短以及弹簧的加工方法都有直接的关系,用冷拔成形并经过强化处理的钢丝且经冷卷成形后的拉伸密圈弹簧,都有一定的初拉力。

不锈弹簧钢丝与碳素弹簧钢丝制成的弹簧比较,初拉力要小12%左右,弹簧消应力回火处理的温度越高,初拉力越小;制成弹簧需要经热处理淬火的拉伸弹簧就投有初拉力.螺旋的线圈做成的圆柱形弹簧,工作线圈之间为恒定间隙,可以吸收外部轴向力。

线径约为16mm的弹簧线圈为冷成型。

热成型弹簧一定是用于线径大于10mm的高负载产品上。

拉伸弹簧通常为圆线或圆棒做成。

方形线圈很少用。

考虑到固定挂钩形状和设计对弹簧工作寿命减少和无法做到完美的喷丸效果。

不推荐使用拉伸弹簧于疲劳负载弹簧上。

如果必须使用拉伸弹簧于疲劳负载,建议避免使用固定挂钩而选择其他的弹簧固定方式。

弹簧设计拉伸弹簧用于两种基本设计·预压弹簧·冷成型拉伸弹簧适合预应力加工,因此工作线圈封闭。

预压弹簧可以增加弹簧的负载容量。

对于指定长度弹簧变形,必须使用无预压的更高负载。

预压产生于弹簧线圈的卷绕过程中。

尺寸大小依据使用的材料,弹簧指数和卷绕方式。

组合弹簧的设计与计算

组合弹簧的设计与计算

组合弹簧是一种由多个弹簧组成的复合弹簧,具有结构简单、能量密度高、工作稳定可靠等特点。

组合弹簧的设计与计算是一项重要的工作,需要考虑弹簧的材料、尺寸、弹性系数、刚度、阻尼等因素,以保证其满足要求的工作条件。

设计组合弹簧时,首先需要确定所需的弹簧力和工作环境,然后根据弹簧的工作原理和参数,选择合适的材料和尺寸进行设计。

在设计中,需要考虑各个弹簧之间的相互影响和协调,以保证组合弹簧的整体性能。

计算组合弹簧的弹性系数、刚度和阻尼等参数,可以采用经验公式、数值模拟和试验等方法。

其中,经验公式主要适用于设计简单的组合弹簧,数值模拟可以较准确地模拟组合弹簧的工作性能,试验则可以验证模拟结果和设计方案的可行性。

总之,组合弹簧的设计与计算是一项复杂而重要的工作,需要综合考虑多个因素,以保证组合弹簧能够满足工程要求。

- 1 -。

拉、压、扭簧计算公式弹簧刚度计算

所需的力,初张力在弹簧卷制成形后发生。拉力弹簧在制作时,因钢 丝材质、线径、弹簧指数、静电、润滑油脂、热处理、电镀等不同, 使得每个拉力弹簧初始拉力产生不平均的现象。所以安装各规格的拉 力弹簧时,应预拉至各并圈之间稍为分开一些间距所需的力称为初张 力。

压力弹簧

· 压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷; ·弹簧常数:以 k 表示,当弹簧被压缩时,每增加 1mm 距离的负荷(kgf/mm); · 弹簧常数公式(单位:kgf/mm):

G=线材的钢性模数:碳钢丝 G=79300 ;不锈钢丝 G=697300 ,磷青铜线 G=4500 ,黄铜线 G=350 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 Nc=有效圈数=N-2 拉力弹簧

· 初张力=P-(k×F1)=最大负荷-(弹簧常数×拉伸长度) · 拉力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷 及变位尺寸的负荷; ·弹簧常数:以 k 表示,当弹簧被拉伸时,每增加 1mm 距离的 负荷(kgf/mm); · 弹簧常数公式(单位:kgf/mm):

G=线材的钢性模数:碳钢丝 G=79300 ;不锈钢丝 G=697300 , 磷青铜线 G=4500 ,黄铜线 G=350

d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 R=负荷作用的力臂 p=3.1416

d=线径 Do=OD=外径

Di=ID=内径 Dm=MD=中径=Do-d N=总圈数 扭力弹簧

· 弹簧常数:以 k 表示,当弹簧被扭转时,每增加 1°扭转角Leabharlann 负荷(kgf/mm).

弹簧计算公式

弹簧计算公式调压弹簧旋绕比 C D/d 3.9曲度系数 k1(4C-1)/(4C-4) +0.615/C 1.415弹簧刚度K G×d4/(8×n×D3)36.4予压缩量H1P/(K*π*(d2*d2-d1*d1)/4)0.010最小工作载荷F1K×H10.4最大工作载荷F2K×(H1+△H) 2.18平均载荷Fm(F2+F1)/2 1.27载荷幅Fa(F2-F1)/20.91平均剪切应力τm8 *k1*D*F m/π*d314.75切应力幅τa8 *k1*D*F a/π*d310.59 最大切应力τmaxτm+τa25.34最小切应力τmixτm-τa 4.16疲劳强度安全系数S(τo+0.75τmix)/ τmax27.21弹簧的高径比b H0/D 2.56弹簧的自振频率γn 3.56×105 ×d/n D24235.80弹簧的强迫机械振动频率γr油泵转速/6030.00γn/γr141.19工作时最小高度Hb1H0-△H -H110.94压并高度Hb n1*d7.7弹簧节距t(Ho-1.5×d)/n 1.87螺旋角αarctg(t/(Dπ))7.9弹簧展开长度LπDn1/cos(α)95.42临界载荷Fc Cb*K*H00电磁阀弹簧项目调压弹簧电磁阀弹簧3.5#DIV/0!钢丝直径 d 1.111.476#DIV/0!弹簧中径 D 4.3 3.546.1#DIV/0!有效圈数 n550.000#DIV/0!总圈数 n1770.0#DIV/0!自由高度 H01110.82.30#DIV/0!升程△H0.050.051.15#DIV/0!抗拉强度σb196119611.15#DIV/0!许用剪切应力τ0686.35686.3515.15#DIV/0!发动机转速3600360015.15#DIV/0!开启压力 P 3.0030.31#DIV/0!针阀密封交线直径 d1 2.30.00#DIV/0!针阀导向直径 d2422.65#DIV/0!切变模量 G7900079000 3.09#DIV/0!弹簧安装高度8.958.97 5812.24#DIV/0!不稳定系数Cb30.000.00193.74#DIV/0!10.75#DIV/0!701.86#DIV/0!9.6#DIV/0!78.02#DIV/0!。

拉、压、扭簧计算公式弹簧刚度计算

拉、压、扭簧计算公式弹簧刚度计算-CAL-FENGHAI.-(YICAI)-Company One1弹簧刚度计算压力弹簧·压力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷;·弹簧常数:以k表示,当弹簧被压缩时,每增加1mm距离的负荷(kgf/mm);·弹簧常数公式(单位:kgf/mm):G=线材的钢性模数:碳钢丝G=79300 ;不锈钢丝G=697300,磷青铜线G=4500 ,黄铜线G=350d=线径Do=OD=外径Di=ID=内径Dm=MD=中径=Do-dN=总圈数Nc=有效圈数=N-2拉力弹簧拉力弹簧的 k值与压力弹簧的计算公式相同·拉力弹簧的初张力:初张力等于适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹簧卷制成形后发生。

拉力弹簧在制作时,因钢丝材质、线径、弹簧指数、静电、润滑油脂、热处理、电镀等不同,使得每个拉力弹簧初始拉力产生不平均的现象。

所以安装各规格的拉力弹簧时,应预拉至各并圈之间稍为分开一些间距所需的力称为初张力。

·初张力=P-(k×F1)=最大负荷-(弹簧常数×拉伸长度)·拉力弹簧的设计数据,除弹簧尺寸外,更需要计算出最大负荷及变位尺寸的负荷;·弹簧常数:以k表示,当弹簧被拉伸时,每增加1mm距离的负荷(kgf/mm);·弹簧常数公式(单位:kgf/mm):G=线材的钢性模数:碳钢丝G=79300 ;不锈钢丝G=697300,磷青铜线G=4500 ,黄铜线G=350d=线径Do=OD=外径Di=ID=内径Dm=MD=中径=Do-dN=总圈数扭力弹簧·弹簧常数:以 k 表示,当弹簧被扭转时,每增加1°扭转角的负荷 (kgf/mm).·弹簧常数公式(单位:kgf/mm):?E=线材之钢性模数:琴钢丝E=21000 ,不锈钢丝E=19400 ,磷青铜线E=11200,黄铜线E=11200d=线径Do=OD=外径Di=ID=内径Dm=MD=中径=Do-d。

表格版弹簧设计计算书

已知条件:

F弹簧的工作荷载(N):

1τp许用切应力(MPa):查表16.1-10ƒ工作载荷下的变形量(mm):

1τs试验切应力(MPa):查表16.1-10C旋绕比,C=D/d:

8d材料直径(mm):G切变模量(MPa):查表16.1-4

79000D弹簧中径(mm):

抗拉强度σb (MPa):查表16.1-81540K曲度系数,由下式计算,或根据旋绕比查图16.1-4

压缩弹簧载荷-变形图: K = + = 1.18

κ弹簧刚度(N/mm):

κ= =1

n弹簧的有效圈数:

n= =77.148τ切应力(MPa):

τ= =≤τp

τ= = 1.5083图中f1、f2等是在F1、F2作用下的弹簧变形量(mm);

H0是自由高度;p弹簧的节距(mm);U弹簧变形量(N.mm):

H1、H2等为F1、F2作用下的弹簧高度(长度)(mm);

U= =0.5压缩弹簧,F 0=0

试验荷载为弹簧允许承受的最大荷载,其值按(1)中曲度系数K=1计算,即

F s = =664.9

但对于旋绕比C ≤的弹簧,如由于原材料和工艺的原因,仍可考虑加曲度系数K。

其中式中τs为最大载荷弹簧许用切应力。

对与I类和II类载荷的弹簧,在某种情况下可以取τs=(1.1~1.3)τp,或取Fs=(1.1~1.3)Fn。

但其值不得超过最大试验切应力值

设计计算书

4-4C 1-4C C 0.6153πd 8KDF 2πd 8KCF k

D Gd 34

8f F 3

πd 8KDF 2Ff

8D τπd s 3

539 847 4 32。

大众项目模具用缓冲聚氨酯弹簧选用规则

产品技术部质量体系作业文件

大众项目模具用缓冲聚氨酯弹簧选用规则

文件编号:07-NB-JS-16-2006版本:A

生效日期:2006.09.11

受控印章:

1范围:

本程序适用于产品技术部。

2职责:

无

3内容:

为正确使用模具缓冲聚氨酯弹簧,现作如下规定3.1大众压床要求如下:

3.1.1滑块、孔槽仰视图(见图一)

图一

3.1.2气垫行程图(托杆行程线图)(见图二)

气垫行程h=150mm ;气垫墩死状态距滑块下平面h1=13mm

图二

3.2 设计结构要求如下

3.2.1聚氨酯弹簧在自由状态下,打杆要求高出上底板底面20mm。

(见图三)

图三

3.2.2聚氨酯弹簧在受压料板自重压缩的状态下,打杆要求高出上底板底面

10mm(见图四)

图四

3.2.3 在无聚氨酯弹簧,压料板和侧销接触时,打杆要求高出上底板底面3mm. (见图五)

图五

拟订:张云山

审核:李广平 批准:李悦 06年09月11日

06年09月11日 06年09月11日。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚氨酯弹簧 设计计算

聚氨酯弹簧是一种新型的弹簧材料,常用于汽车悬挂系统、工业机械和航空航天

等领域。

设计计算聚氨酯弹簧需要考虑以下几个因素:

1. 负载:弹簧所承受的最大负载是需要考虑的一个因素,这可以通过伯努利原

理进行计算。聚氨酯弹簧的负载能力与其直径、材料和长度等参数有关。

2. 材料:聚氨酯弹簧的材料特性需要考虑,包括弹性模量、泊松比、密度和热

膨胀系数等。这些参数可以通过实验和材料手册获得。

3. 直径:聚氨酯弹簧的直径对其负载能力有直接影响,因此需要根据负载要求

和材料特性来选择合适的直径。

4. 长度:聚氨酯弹簧的长度也会影响其负载能力,因此需要根据负载要求和材

料特性来选择合适的长度。

5. 预压力:聚氨酯弹簧在设计时需要考虑预压力,即在不承受负载时的初始压

力。预压力通常是根据负载要求来确定的。

综上所述,设计计算聚氨酯弹簧需要综合考虑负载、材料、直径、长度和预压力

等因素,并进行合理的计算和选择。