端面压力角计算公式

《机械基础》(教程全集)8章

模数

压力角 螺旋角 齿顶高系数 顶隙系数 全齿高

α β

齿顶高

齿根高 分度圆直径 齿顶圆直径 齿根圆直径 中心距 a d

==

=(+)=1.25 d=z=z/cosβ =d+2=(z/cosβ+2) =d-2=(z/cosβ-2.5) a=(+)/2=(+)/2cosβ

8.5.3斜齿圆柱齿轮传动的正确啮合条件 一对外啮合斜齿轮的正确啮合条件是:两轮的法向模数和法向压 力角必须分别相等,且两轮的螺旋角必须大小相等、旋向相反 (内啮合时旋向相同),即式中,“-”表示旋向相反。

轮即将脱离接触,故B1为轮齿的终止啮合点。

根据分析,齿轮连续传动的条件是:两齿轮的实际啮合线B1B2应大于 或等于齿轮的基圆齿距pb。通常把B1B2与pb的比值ε 称为重合度,只 要重合度ε ≥1齿轮就可连续传动。 齿轮传动的重合度越大,则同时参与啮合的轮齿越多,不仅传动平稳 性好,每对轮齿所分担的载荷亦小,相对地提高了齿轮的承载能力。

8.5.4斜齿圆柱齿轮传动的重合度 图8-11所示为斜齿圆柱齿轮传动啮合线图。由于螺旋齿面的原因,从 啮合始点A到啮合终点A′比直齿轮传动的B至B′要长,f=btanβ ,b为 齿宽。分析表明,斜齿圆柱齿轮传动的重合度可表达为 ε =ε α +ε β (8-14) 式中,ε α 为端面重合度,其大小与同齿数的直齿圆柱齿轮传动相同; ε β 为纵向重合度,ε β =btanβ /pt。总重合度ε 随着β 的增大而增 加。 总重合度β 可用公式计算或查线图求得(详见《机械零件设计手册》)。

由于斜齿轮的螺旋形轮齿使一对轮齿的啮合过程延长、重合度增大,因此斜齿轮较

直齿圆柱齿轮传动平稳、承载能力大。但斜齿轮在传动中有轴向力Fa,为了克服这一 缺点,可采用人字齿轮,使两边产生的轴向力Fa相互抵消。人字齿轮制造比较困难, 精度较低,主要用于重型机械。

蜗轮蜗杆计算

蜗轮的计算公式:1传动比=蜗轮齿数×蜗杆头数2中心距=(蜗轮节圆直径+蜗轮节圆直径)△2三。

蜗轮中径=(齿数+2)×模数4蜗轮齿数×蜗轮模数5蜗杆螺距直径=蜗杆外径-2×模数6蜗杆引线=π×元件×头数7螺旋角(前角)TGB=(模数×头数)×蜗杆节径基本参数:蜗轮蜗杆模数m、压力角、蜗杆直径系数Q、导程角、蜗杆头数、蜗杆齿数、齿高系数(1)、间隙系数(0.2)。

其中,模数m和压力角是蜗轮轴表面的模数和压力角,即蜗轮端面的模数和压力角,两者均为标准值。

蜗杆直径系数q是蜗杆分度圆直径与其模数M的比值。

蜗轮蜗杆正确啮合的条件:在中间平面,蜗杆和蜗轮的模数和压力角分别相等,即蜗轮端面的模数等于蜗杆轴线的模数,即标准值。

蜗轮端面的压力角应等于蜗杆的轴向压力角和标准值,即==M。

当蜗轮的交角一定时,必须保证蜗轮和蜗杆的螺旋方向一致。

蜗轮结构通常用于在两个交错轴之间传递运动和动力。

蜗轮相当于中间平面上的齿轮和齿条,蜗杆和螺钉的形状相似。

分类这些系列大致包括:1。

Wh系列蜗轮减速器:wht/whx/whs/whc2;CW系列蜗轮减速器:CWU/CWS/cwo3;WP系列蜗轮减速器:WPA/WPS/WPW/WPE/wpz/wpd4;TP系列包络蜗轮减速器:TPU/TPS/TPA/tpg5;PW型平面双包环面环面蜗杆减速器;另外,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动、环形蜗杆传动和斜蜗杆传动。

[1]组织特征1该机构比交错斜齿轮机构具有更大的传动比。

2两轮啮合齿面间存在线接触,其承载能力远高于交错斜齿轮机构。

三。

蜗杆传动相当于螺旋传动,即多齿啮合传动,传动平稳,噪音低。

4当蜗杆的导程角小于啮合齿间的等效摩擦角时,该机构具有自锁性能,可以实现反向自锁,即只有蜗杆可以驱动蜗轮,而不能驱动蜗轮。

起重机械采用自锁蜗杆机构,其反向自锁性能能起到安全防护作用。

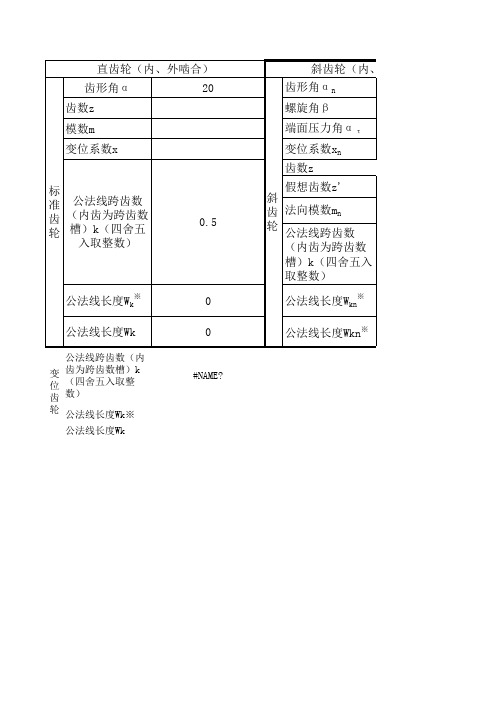

外啮合直齿、斜齿(人字齿)圆柱齿轮几何尺寸计算公式

直齿轮(内、外啮合) 齿形角α 齿数z 模数m 变位系数x 20

斜齿轮(内、外啮合) 齿形角α 螺旋角β 端面压力角α 变位系数xn 齿数z 假想齿数z' 斜 齿 法向模数mn 轮 公法线跨齿数 (内齿为跨齿数 槽)k(四舍五入 取整数) 公法线长度Wkn※ 公法线长度Wkn

※ τ n

标 准 公法线跨齿数 齿 (内齿为跨齿数 轮 槽)k(四舍五 入取整数)

0.5

公法线长度Wk※ 公线长度Wk

公法线跨齿数(内 变 齿为跨齿数槽)k 位 (四舍五入取整 齿 数) 轮 公法线长度Wk※ 公法线长度Wk

0 0

#NAME?

齿轮(内、外啮合) 20

20

0

0.5

0 0

齿轮计算

r Yk1= k1.cos(β

K点的坐标 β/2)

5.32421539 r /2)- f1

3.185549 K2点坐标Xk2

K点切线与X轴夹

角 Δ1

87.4968639

Δ2

当Xk>Yk时

ρ1

3.33102897

ρ2

当Xk<Yk时

ρ1

5.41657308

ρ2

ρ--齿根园角

半径

注:此计算方法,从K点向下,齿形为直线和与直线相切的园弧,而实际使用要求渐开线齿形还要长些,此方法还要

σ 力 HP=

22 KW 480 6.16667

转速n1=

K=

1500

8 1.6

ψd=

系数Am=

12.5

中心距a ≥ 主动齿轮分度园直径d1

675.456893

许用弯曲应

力 σFP=

≥

188.2639577

按弯曲强度确定模数 齿轮双向

受力时

mn≥

齿宽系数

ψa

0.2

0.25

0.3

0.35

0.4

ψd1 0.71667 0.89583333

-0.0080407

Xn1x=

-0.0124264

(前面要输入齿轮计算参数)

W2=

69.6785953

W2s=

69.5935953

W2x= 69.5535953

Xn2s= -1.56527 Xn2x= -1.5711176

分园法向弧齿厚 S0n1s

S0n1x 分园端面弧齿厚 S0t1s

节园直径

S0t1x d'1

17.名义切向力 Ft= 177774.375 N

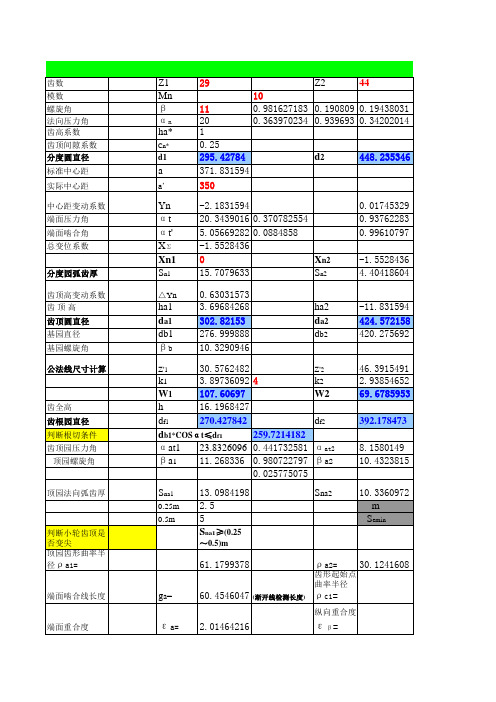

斜齿轮的参数及齿轮计算

斜齿圆柱齿轮的参数及几何尺寸计算(转载)狂人不狂收录于2007-04-18 阅读数:1093 收藏数:2公众公开原文来源我也要收藏以文找文如何对文章标记,添加批注?9.9.2◆斜齿圆柱齿轮的参数及几何尺寸计算◆斜齿轮的轮齿为螺旋形,在垂直于齿轮轴线的端面(下标以t表示)和垂直于齿廓螺旋面的法面(下标以n表示)上有不同的参数。

斜齿轮的端面是标准的渐开线,但从斜齿轮的加工和受力角度看,斜齿轮的法面参数应为标准值。

1.螺旋角β右图所示为斜齿轮分度圆柱面展开图,螺旋线展开成一直线,该直线与轴线的夹角β称为斜齿轮在分度圆柱上的螺旋角,简称斜齿轮的螺旋角。

tanβ=πd/ps对于基圆柱同理可得其螺旋角βb为:所以有:...(9-9-01)通常用分度圆上的螺旋角β斜进行几何尺寸的计算。

螺旋角β越大,轮齿就越倾斜,传动的平稳性也越好,但轴向力也越大。

通常在设计时取。

对于人子齿轮,其轴向力可以抵消,常取,但加工较为困难,一般用于重型机械的齿轮传动中。

齿轮按其齿廓渐开螺旋面的旋向,可分为右旋和左旋两种。

如何判断左右旋呢?测试一下?2.模数如图所示,pt为端面齿距,而pn为法面齿距,pn = pt·cosβ,因为p=πm, πmn=πmt·cosβ,故斜齿轮法面模数与端面模数的关系为: mn=mt·cosβ。

3.压力角因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn和端面压力角αt的关系可通过斜齿条得到。

在右图所示的斜齿条中,平面ABD在端面上,平面ACE在法面S上,∠ACB=90°。

在直角△ABD、△ACEJ及△ABC中,、、、BD=CE,所以有:... (9-9-03)>>法面压力角和端面压力角的关系<<4.齿顶高系数及顶隙系数:无论从法向或从端面来看,轮齿的齿顶高都是相同的,顶隙也是相同的,即5.斜齿轮的几何尺寸计算:只要将直齿圆柱齿轮的几何尺寸计算公式中的各参数看作端面参数,就完全适用于平行轴标准斜齿轮的几何尺寸计算,具体计算公式如下表所示:名称符号公式分度圆直径 d d=m z=(m n/cosβ)z基圆直径d b d b=dcosαt齿顶高h a h a=h*an m n齿根高h f h f=(h*an+c*n)m n全齿高h h=ha+h f(2h*an+c*n)m n齿顶圆直径d a d a=d+2ha中心距 a a=(d1+d2)/2=m n(z1+z2)/2cosβ从表中可以看出,斜齿轮传动的中心距与螺旋角β有关。

斜齿轮

b' b αt αn

作者:潘存云教授

β a'

a a’ a c c

β

β

不论在法面还是端面,其齿顶高和齿根高一样: 不论在法面还是端面,其齿顶高和齿根高一样: hf= (h*an+c * n) m n ha=h*anmn h*an — 法面齿顶高系数, han*=1 法面齿顶高系数, c*n — 法面顶隙系数 法面顶隙系数, c*n=0.25

Fn Ft

β

Fn β F t

β

作者:潘存云教授

β

β

Fs

Fs

东华大学专用

作者: 孙志宏

蜗杆传动( 蜗杆传动(worm and worm gear) )

作用: 用于传递交错轴之间的回转运动和动力。 作用: 用于传递交错轴之间的回转运动和动力。 蜗杆主动、蜗轮从动。 蜗杆主动、蜗轮从动。 ∑=90° 90° 形成:若单个斜齿轮的齿数很少( 形成:若单个斜齿轮的齿数很少(如z1=1)而且β1很 )而且β 大时,轮齿在圆柱体上构成多圈完整的螺旋。 大时,轮齿在圆柱体上构成多圈完整的螺旋。

东华大学专用

作者: 孙志宏

7. 斜齿轮的主要优缺点 ①啮合性能好、传动平稳,噪音小。 啮合性能好、传动平稳,噪音小。 啮合性能好 ②重合度大,承载能力高。 重合度大,承载能力高。 重合度大 ③zmin< zvmin ,机构更紧凑。 机构更紧凑 ④缺点是产生轴向力,且随β增大而增大, 缺点是产生轴向力, 增大而增大, 缺点是产生轴向力 一般取β=8°~20°。 ° ° 人字齿轮, 采用人字齿轮,可使β=25°~40°。 ° ° 常用于高速大功率传动中(如船用齿轮箱) 常用于高速大功率传动中(如船用齿轮箱)。

考虑齿轮宽度,则直齿轮的齿 廓曲面是发生面在基圆柱上作 纯滚动时,发生面内一条与轴 线平行的直线KK所展成的曲面。

机械设计-蜗杆传动

继续…

传动的热平衡。

蜗轮轮齿折断

返回原处

蜗轮齿面磨损

返回原处

蜗轮齿面胶合

返回原处

蜗杆齿面点蚀

返回原处

§3. 蜗杆传动的主要失效形式

三、常用材料

高速重载

蜗杆

低碳合金钢+渗碳淬火 中碳钢或中碳合金钢+表面淬火

低速中载

中碳钢+调

质

vs≥3 m/s 重要传动

铸造锡青铜

蜗轮 vs≤4 m/s 一般传动

蜗轮齿根弯曲疲劳强度计算

二 、

校核计算公式

F1.m 53 K 1d2 T2YF2aY[F]

强 度 计

设计计算公式

m2d11z.523KFT2YFa2Y

算 [F] ——蜗轮的许用弯曲应力, [F] =KFN [F]'

[F]' ——表11-8。 YFa2——齿形系数,图11-19

Y——螺旋角影响系数 Y 1140

铸造铝铁青铜

vs<2 m/s 不重要传动

灰铸铁

§4. 蜗杆蜗轮常见结构

蜗 杆 结 构

§4. 蜗杆蜗轮常见结构

蜗轮结构

整体式

拼铸式 螺栓联接式 齿圈式 组合式

§5. 蜗杆传动的承载能力计算

Ft1

Fa2

2T1 d1

Fa1

Ft 2

2T2 d2

T2T1i12

Fr1 Fr 2 Ft 2tg

Fn

Fa1 cos n cos

)2

计 算

K ——载荷系数,K=KAKKV。

[]H ——蜗轮许用接触应力。

ZE ——弹性系数,青铜或铸铁蜗轮与钢蜗杆

配对时, ZE =160MPa1/2

1、齿轮传动的基本知识(2024版)

二、斜齿轮的基本参数

计算斜齿轮端面参数与尺寸:

1.齿距:Pt mt Pn mn

在△DFE中 Pn Pt cos

见图11-22

2.模数 : mn mt cos

二、斜齿轮的基本参数

3.压力角 :

tgat

AB BB'

,

tga

n

AC CC'

AC AB cos

∵BB’=CC’

tga n

AC CC'

二、正确啮合的条件

保证前后两对轮齿有可能同时在啮

合线上相切接触。一对齿轮连续顺ຫໍສະໝຸດ 利地传动,需要各对轮齿依次正确

啮合而互不干扰。如图所示,B1B2

是啮合线的实际长度,若每对齿轮

的基圆齿距都不相等,则必会出现

齿廓的局部重叠或过大间隙,即发

生卡死(pb1<pb2)或冲击( pb1 >

pb2 )的现象。因此,为保证齿轮的

=

—co—sa— cosa'

a'

r2'

② ∵ rb1 + rb2 = r1cosa + r2cosa

r1'cosa' + r2'cosa'

∴ a'cosa' = a cosa

r O1 b1 a'

P

rb2

O2

分度圆、节圆、 压力角、啮合角

5.齿轮与齿条啮合传动

分度圆与节线相切

特点 啮合线切于齿轮基圆并垂直于齿条齿廓 标准安装或非标准安装 d = d a = a

高级制齿工

齿轮技术基础

齿轮传动的基本知识(部分)

概述

• 齿轮是大家都十分熟悉的一个名词,对于齿 轮的形状,我们大家并不陌生,同时也知道 几乎所有的机器上都有齿轮的应用。但是, 对于各种各样的齿轮各有什么特点,为什么 应用的这么广泛,我们如何才能对其进行科 学的分类等等,我们也许不太清楚,或者说 不能用科学的语言对其进行描述。那么这一 节中我们就要来了解这些内容,这些内容也 是我们对齿轮进行进一步讨论所必须的。

端面齿盘设计参数

端面齿盘设计参数端面齿盘是机械传动的重要部分,广泛应用于各种工业领域。

它是由齿轮齿条、凸轮等传动机构构成的,具有传递转矩和转速的功能。

端面齿盘的设计参数是其设计的关键,下面我们来详细介绍一下。

1、齿角齿角是指端面齿盘齿轮齿面与其圆周上与齿轮相切线之间的夹角,它是影响齿轮机械性能的重要参数。

齿角越大,齿轮的承载能力越大。

但是,齿角过大会导致齿轮噪音增大,同时也会影响齿轮的精度和寿命。

因此,在设计端面齿盘时,应根据具体情况选择合适的齿角。

2、压力角压力角指的是端面齿轮齿面与传动时所受压力方向的夹角。

压力角的大小取决于齿轮的模数及齿数,在设计齿轮时可由计算公式得到。

压力角大小对齿轮的强度和噪音有很大的影响。

一般来说,压力角越大,齿轮的承载能力越强,但噪音也会相应增大。

因此,在设计齿轮时,应根据实际需求选择合适的压力角。

3、齿数齿数是指端面齿盘齿轮上的齿的数量。

齿数的大小直接影响了齿轮的转速和传递转矩的能力。

一般来说,齿数越多,齿轮的传递能力越强,但也会相应增大齿轮的尺寸和重量。

因此,在设计齿轮时,应根据实际需求选择合适的齿数。

4、轴心距轴心距是指端面齿轮轴心之间的距离。

轴心距的大小决定了齿轮传动的速度比和最大转矩的传递能力。

一般来说,轴心距越短,齿轮的传递能力越强,但也会相应增加齿轮的半径和体积。

因此,在设计齿轮时,应根据实际需求选择合适的轴心距。

5、模数模数是端面齿盘齿轮的参数之一。

它是指齿轮上齿的参数,用来描述齿轮尺寸的大小。

模数越大,齿轮的尺寸越大,齿轮的承载能力也会越强。

同时也会增加齿轮的几何复杂度和制造成本。

因此,在设计齿轮时,应根据实际需求选择合适的模数。

6、法向模数法向模数是端面齿盘齿轮的参数之一。

它是指齿轮表面法向单位长度上的齿的数量,用来描述齿轮的密度和齿面硬度。

法向模数越大,齿轮表面上的齿就越密集,齿面硬度也相应增加。

但法向模数过大也会导致齿轮表面的拉伸应力增加,从而影响齿轮的使用寿命。

齿轮参数详解

7

B

a) 内齿轮 1.齿顶圆 2.上齿面 3.节柱 4.下齿面

R b)外L齿轮

5.齿根圆 6.基准面

法面模数和端面模数

法面模数是斜齿轮法面齿形的模数;端面模数是斜齿轮端面齿形的模数。 法面模数(法面压力角,等)用于齿轮制造、强度校核。端面模数(端面压力角 ,等)用于结构尺寸计算。

对于斜齿轮,端面模数 mt 和 法面模数mn的的换算公式:

d=mz da=d±2 ha df=d±2 hf db=dcosa=mzcosa a=m(Z2±Z1)/2

ቤተ መጻሕፍቲ ባይዱ

齿数和齿面

齿数:从基准面看下去,若顺时针测量,则齿或槽定义齿/槽号为1,2…,Z为总 齿数。

齿面:如何判断一个齿面是左面还是右面?有2种方法: 1、站在齿轮外面,看齿,左手即为左齿面,右手则为右齿面 2、站在齿轮中心,看齿槽,左手即为左齿面,右手则为右齿面 对于一个齿面,不管用哪种方法,结果都是一样的。

3

B

齿轮各部分名称和基本参数

端面──垂直于齿轮轴线的平面 法面──垂直于轮齿齿线的平面 齿线──齿面与分度圆柱面的交线

基圆──形成渐开线的发生线在其上作纯 滚动的圆

齿宽b ──轮齿沿轴向的尺寸

基准齿条 ──依其标准齿轮规格所切削出来 之齿条称为基准齿条

节圆(Pitch Circle) ──两齿轮连心线上咬 合接触点各齿轮上留下轨迹称为节圆

与标准齿轮相比,由于基圆未变,所

以齿廓曲线为相同的渐开线,只是正变位

齿轮应用曲率半径较大的一段渐开线,而

负变位齿轮应用曲率半径较小的一段渐开

线。

9

B

变位齿轮

变位齿轮与标准齿轮相比,其模数、齿数、压力角均无变化; 正常非变位齿轮在分度圆处:轮齿厚度=齿槽宽度;变位齿轮,在加工时改变刀具的位置( 比正常的位置向外或向内),这样:轮齿厚度≠齿槽宽度。 正变位时,齿廓曲线段离基圆较远,齿顶圆和齿根圆也相应增大,齿根高减小,齿顶高增大 ,分度圆齿厚与齿根圆齿厚都增大,但齿顶容易变尖; 负变位时,齿廓曲线段离基圆较近,齿顶圆和齿根圆也相应减小,齿根高增大,齿顶高减小 ,分度圆齿厚和齿根圆齿厚都减小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

端面压力角计算公式

端面压力角是机械设计中一个重要的概念,它是指齿轮齿面与齿轮轴线的夹角。

在齿轮传动中,端面压力角的大小直接影响着齿轮的传动效率、噪音和寿命等方面的性能。

因此,准确地计算端面压力角是齿轮设计中的一个重要环节。

端面压力角的计算公式可以根据不同的齿轮类型和传动方式而

有所不同。

下面我们来介绍一些常见的端面压力角计算公式。

1. 直齿圆柱齿轮

对于直齿圆柱齿轮,其端面压力角的计算公式为:

α = arctan(tanβcosφ)

其中,β为齿面压力角,φ为齿轮斜度角。

2. 渐开线齿轮

对于渐开线齿轮,其端面压力角的计算公式为:

α = arctan(tanβcosφ - sinφ/π)

其中,β为齿面压力角,φ为齿轮斜度角。

3. 圆弧齿轮

对于圆弧齿轮,其端面压力角的计算公式为:

α = arctan(tanβcosφ - sinφ/π - 1/π)

其中,β为齿面压力角,φ为齿轮斜度角。

需要注意的是,以上公式中的角度均为弧度制。

以上是端面压力角计算公式的一些基本知识,但在实际应用中,还需要考虑一些其他因素,如齿轮的材料、精度等。

因此,在进行齿

轮设计时,需要综合考虑多个因素,并根据实际情况进行优化设计。

总之,端面压力角的计算是齿轮设计中的一个重要环节,合理地计算端面压力角可以提高齿轮的传动效率和寿命,降低噪音等方面的问题。

在实际应用中,需要根据不同的齿轮类型和传动方式选择合适的计算公式,并综合考虑多个因素进行优化设计。