安全库存备货原则及方法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

✧达成较高顾客服务水平(顾客服务满足度≥95%,缺货率<5%);

✧不造成呆滞库存;

✧均衡与优化工厂的产能负荷。

四、制定安全库存策略的决定因素

1、物料的使用频率(使用量);

2、产成品出货频率(销售量);

3、供应商的交期;

4、厂区内的生产周期(含外包);

5、材料的成本;

6、订单处理期;

五、安全库存备货适用条件

1、物料历史使用和预测使用频率呈一定规律或趋势;

2、产成品历史发货和预测发货频率呈一定规律或趋势;

3、无经常性使用或没有规律可循的,不宜适合安全库存。

六、安全库存备货计算实际模型:

1、物料安全库存:

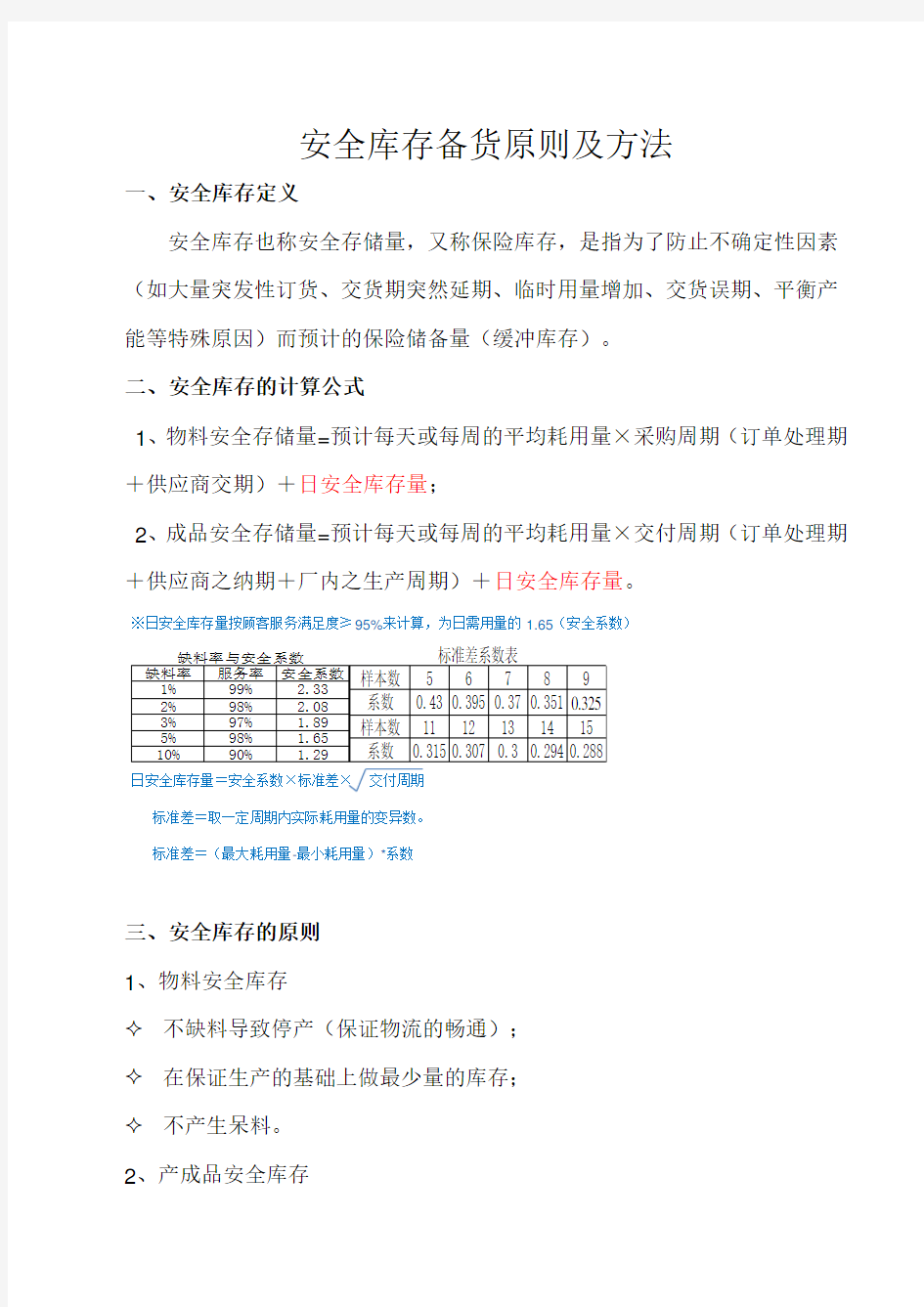

Q:物料安全存量=预计每天或每周的平均耗用量P×采购周期T(订单处理期+物料交期)(PCS)P:(历史周期内实际消耗量÷历史周期)×0.6+(预测周期预计消耗量÷预测周期)×0.4 (PCS/天)T:订单处理时间+物料付周期(天)

物料安全库存量的设定同时也应遵循经济批量订货原则。

2、产成品安全库存:

Q:成品安全存储量=预计每天或每周的平均耗用量P×交付周期T(订单处理期+供应商之纳期+厂内之生产周期)。

P:(历史周期内实际出货量÷历史周期)×0.6+(预测周期预计出货量÷预测周期×预测准确率)×0.4(PCS/天)

T:产成品生产周期(含订单处理期)+物料采购周期(天)

实际例子:

PT558S产成品:P1:过去12个月平均销售量2203台。

P2:过去6个月平均销售量3165台。

P3:过去3个月平均销售量4435台。

P4:上个月销售量4502台。

P5:后4个月销售预测平均量:4725台。

T:交付周期(有备料):15天。

安全库存量Q=〔(P1×0.1+P2×0.2+P3×0.3+P4×0.4)×0.6+P5×0.4〕÷30×T+1.65×15×(150-73)×0.307=1636台。

以上安全库存量数据结合经济生产批量柔性调整,建议合理的安全库存量为1500-2000台。

3、经济生产批量定义与计算:

➢经济生产批量(Economic Production Lot, EPL)又称经济生产量(Economic production quantity,EPQ)。由于生产系统调整准备时间的存在,在补充成品库存的生产中有一个一次生产多少最经济的问题,这就是经济生产批量。

➢经济生产批量计算公式(E P Q)

其中:Q----经济生产批量(台/批次)

D-----年度需求量(台/年)

C-----生产调整(转线)成本(元/批次)

p-----每天生产量(台/天)

r-----每天出货(需求)量(台/天)

P.H-年库存成本(元/台.年)

实例:戴安公司是生产氧气瓶的专业厂。其年工作日为220天,市场对氧气瓶的需求率为50瓶/天。氧气瓶的生产率为200瓶/天,年库存成本为1元/瓶,设备调整费用为35元/次。

✧此例经济生产批量为(总需求时间220天,总需求量为

50*220=11000台):

✧年度生产批次:

✧最大库存水平:

✧生产时间和纯消耗时间

六、公司产品生命周期、备货策略及交付周期

产品生命周期阶段

AB类备料原则

备货原则

交付周期

原则周期无备料有AB类备料

投入阶段特殊申请备料≥75天试产订单80≤D≤90 25≤D≤35 成长阶段小批量备料≥60天组件组装ATO 70≤D≤80 15≤D≤25 成熟阶段大批量备料≥60天存货MTS 70≤D≤80 15≤D≤25 衰退阶段按需求选择性备料≥75天接单生产MTO 80≤D≤90 20≤D≤30 停产阶段特殊申请备料≥75天接单生产MTO 80≤D≤90 25≤D≤35