硫酸铝制备高纯氧化铝

高纯氧化铝制备方法研究进展

KEY W ORDS:h i g h p u r i t y a l u mi n a ;p o w d e r ;p r e p a r a t i o n

当今 社会 所使 用 的氧化 铝粉 末绝 大部 分是 以铝

段 的还有 等 离子 体法 、喷雾热 解法 、氯化 汞活 化水 解 法 、低碳 烷 基 铝 水 解 法 、水 析 络 合 法 、水 热 法 、 溶j 凝 胶 法 等 - C。但 到 目前 为止 实现 工 业 化 生

2 0 1 3年 1 0月

云 南 冶 金

YUNNAN MET AL L . URGY

Oc t .2 0j 3

第4 2卷第 5期 ( 总第 2 4 2期 )

V o [ . 4 2 .No . 5( S u m 2 4 2 )

高 纯 氧化 铝 制 备 方 法 研 究 进 展

焙烧 所 得硫 酸铝 铵 ,使 其遇 热分 解成 氧 化铝 。该 工

艺 的主要 反 应 如下 : 2 A 1( O H) 3 +3 H2 S O 4 =A 1 2( S O 4 ) 3 +6 H2 0

A 1 2( S O 4 ) 3 + ( N H 4 ) 2 S O 4 + 2 4 H 2 0 =

N H 4 7 d O( O H) H C O 3 + 2 ( N H 4 ) 2 S 0 4 + 3 C 0 2 + 2 H2 0 N H 4 A 1 0 ( O H) H C O 3 =A 1 2 O 3

产 的只有 异丙 醇铝 水解 法 、硫酸 铝铵 热解 法 与碳 酸 铝铵 热解 法三 种 。

土矿 作 为原料 ,采用传 统拜 耳 法工 艺生 产 的。但 采

用传 统拜 耳 法生 产 的氧化 铝纯 度低 、性 能差 ,无 法 满 足工业 快 速发 展 的要 求 。高 纯氧化 铝 具有普 通 氧 化铝 所 不具 备 的优 越 的 光 、热 、磁 、以 及 机 械 性 能 ,作 为新 材料 被广 泛应 用 于高新 技术 行业 ,并且 需 求量 也在 每年增 加 。虽 然在 不 同领域 对高 纯 氧化 铝 的性 能要求 不 一 ,但基本 都 要求 氧化 铝具 有纯 度 高 、粒 度均 匀等性 能 。 国 内外 报 道 的制 备 高 纯 氧 化 铝 的 方 法 有 很 多 种 ,例如 :硫 酸铝 铵热解 法 、碳 酸铝 铵热解 法 、醇 铝 水解 法 、高纯 铝 活化水 解 法 。而处 于试 验研 究 阶

氧化铝的生产工艺流程

氧化铝的生产工艺流程氧化铝是一种重要的无机化工材料,广泛应用于陶瓷、电器、电子、冶金、建材等领域。

其生产工艺流程主要包括铝矾土的选矿、预处理、制酸、焙烧、浸渣、脱碱、结晶、过滤、洗涤、干燥、煅烧等环节。

以下是氧化铝的生产工艺流程的详细介绍。

1.铝矾土的选矿:首先需要对原料进行选矿处理,把与氧化铝相关度低的杂质进行去除,提高铝矾土的纯度。

2.铝矾土的预处理:将选好的铝矾土进行粉碎,然后通过烘干过程去除其中的水分,以便后续的制酸步骤。

3.制酸:将烘干的铝矾土与浓硫酸进行反应,产生硫酸铝,即铝矾石。

反应后形成的硫酸铝溶液需要进行澄清、过滤等处理,去除其中的杂质。

4.焙烧:将铝矾石进行焙烧,使其分解为氧化铝和硫酸铵。

焙烧的条件和温度需要严格控制,以确保得到高纯度的氧化铝。

5.浸渣:焙烧后的焦渣通过浸渍工艺,将其浸渍于一定的溶液中,使其中的硫酸铵溶解并得到回收。

6.脱碱:将溶液进行脱碱处理,将溶液中含有的氧化钠去除。

7.结晶:通过控制溶液的温度和浓度,使存在于溶液中的氧化铝逐渐结晶形成氧化铝晶体。

8.过滤:将结晶后的氧化铝晶体与溶液进行分离,通常采用过滤工艺进行固液分离。

9.洗涤:对过滤得到的氧化铝晶体进行洗涤处理,去除其中的杂质和残留的溶液。

10.干燥:洗涤后的氧化铝晶体需要进行干燥处理,以去除残留的水分。

11.煅烧:将干燥后的氧化铝晶体进行煅烧,使其变成具有特定晶态结构和物理化学性能的氧化铝颗粒。

以上便是氧化铝的生产工艺流程。

整个工艺流程中,各个环节的控制和操作对于提高氧化铝的纯度、晶态和物理化学性能至关重要。

目前,随着科技的不断进步和工艺的创新,氧化铝的生产工艺也在不断完善和优化,以提高生产效率和产品质量。

醇铝水解法生产高纯氧化铝的优越性

醇铝水解法生产高纯氧化铝的优越性 【摘要】高纯氧化铝性能优良,市场需求越来越大,特别是在LED行业中的应用中,要求很高。本文重点介绍醇铝水解法生产蓝宝宝石用高纯氧化铝的优越性。

目前,制备高纯氧化铝粉体的方法主要有胆碱化铝水解法、硫酸铝铵热解法、碳酸铝铵热解法、异丙醇铝水解法。 1、胆碱化铝水解法: 首先将高纯度铝块用刀具制成厚度为0.1mm左右的铝箔或粉体,并采用强阴离子交换树脂将氯化胆碱转化生成胆碱;之后将一定量的铝箔加入浓度为0.1~0.2的胆碱溶液中进行反应。水解反应的温度应控制在80℃左右,反应过程中根据氢气逸出速度判断反应速度,当反应速度很低或停止时,移出浆料进行固液分离,同时周期性的加入精铝让上述过程循环进行。水解反应生成的氢氧化铝通过过滤、喷雾干燥及煅烧转相便可得到细氧化铝粉体。 该技术的生产没有提纯过程,铝块用刀具制铝箔,容易带入杂质,产品纯度最高只能达到99.99%。胆碱法是目前国内规模最大的4N级氧化铝生产方法。只能做工业宝石和低端蓝宝石。 这种工艺的主要缺陷在于无法再次提纯,原料是什么级别,做出来的氧化铝,就是什么级别,不可能超越原料水平。而且在水解过程中,为了增加反应接触面积,需要把铝材加工成片料或者粉料,这个过程中容易带进Fe,Ti、Ni、Zr等杂质。而这杂质对蓝宝石的品质影响非常大。 2、硫酸铝铵热解法 硫酸铝铵热解法需先用硫酸溶解氢氧化铝制得硫酸铝溶液,之后往溶液中加入硫酸铵与之反应制得铵明钒,再根据纯度要求多次重结晶得到精制铵明钒。然后将得到的精制铵明钒在1250℃下分解制得氧化铝粉。 Al2(SO4)3+(NH4)2SO4+12H2O→2NH4Al(SO4)2·12H2O 2NH4Al(SO4)2·12H2O→Al2O3+2NH3+4SO3+13H2O 该方法虽然工艺较为简单,成本也相对较低,但是,其生产周期长,存在热溶解现象,且分解过程中产生的SO3、NH3会对环境造成严重污染,因此该方法正被逐渐淘汰。 它的缺点就是金属铁、镍、钛、锆等离子以及卤素元素难以去除,纯度最多可以达到4N,基本已经极限了;从纯度上说,它的缺陷很大,无法拿来做大尺寸蓝宝石晶体,无法满足高端要求。 3、醇铝水解法 醇铝水解法,是通过将铝和异丙醇加催化剂合成、提纯、水解和焙烧等工艺,制得高纯超细氧化铝粉体。提纯又分蒸馏和精馏, 蒸馏的纯度比精馏的低一些。 首先将铝片加入异丙醇中反应生成异丙醇铝,然后异丙铝经过蒸馏、精馏提纯,水解生成水合氧化铝,水合氧化铝加热分解得到氧化铝。此方法生产的氧化铝纯度可达5N,甚至可达6N。 Al+3(CH3)2CHOH→(C3H7O)3Al+3/2H2↑ 2(C3H7O)3Al+6H2O→Al2O3·3H2O+6(CH3)2CHOH

【精品文章】高纯氧化铝粉的制备技术

高纯氧化铝粉的制备技术

高纯氧化铝是指纯度大于99.99%,且粒度均匀的超微粉体材料。

它具有高硬度、高强度、抗磨损、耐腐蚀、耐高温、抗氧化、绝缘性好、热膨胀系数小、抗热震性能好、介电损耗低等优异的特性,广泛应用于绝缘材料、电子产品、耐磨耐腐蚀材料及航空航天材料等高科技尖端行业。

目前,高纯氧化铝粉体制备方法主要有热解法、有机铝醇盐水解法、溶胶-凝胶法和盐酸氨水法等。

我国氧化铝产品以工业氧化铝为主,高纯、超细氧化铝的生产尚未达到产业化水平,产品主要依赖进口。

随着国内高新技术产业的不断发展,高品质、多品种氧化铝的需求不断增加。

因此,研究生产高品质氧化铝的前景看好。

1、热解法

热解法分为硫酸铝铵热解法和硫酸铝铵热分解法。

(1)硫酸铝铵热解法首先以溶解H2SO4溶解Al(OH)3制得AL2(SO4)3溶液,加入(NH4)2 SO4反应得到NH4 Al(SO4)2,在脱水炉中将NH4 Al(SO4)2脱水后再在高温炉中热分解得到AL2O3,其反应方程式如下所示:

硫酸铝铵热分解法生产氧化铝具有操作稳定、产品纯度高、氧化铝比表面大等特点,且生产的超微粉一次粒子较细、团聚较轻。

但在生产过程中对环境影响较大,会产生大量含SO2、SO3和NH3的废气。

由于该生产过程程序复杂,环境污染严重,其生产工艺正逐渐被淘汰。

(2)碳酸铝铵热解法是目前高纯氧化铝粉工业生产中主要应用技术,其原理是:在反应温度35℃时,碳酸氢铵与硫酸铝铵按物质的量比1:。

高纯氧化铝制备技术及应用研究进展_韩东战

现象,可制备超细 α-Al2O3 粒子。 消除团聚有利于制 备粒度分布窄的高纯氧化铝,利用现有设备如球磨、 振动磨、气流磨、介质搅拌磨可以消除团聚现象。

该方法优点:1)生产过程无环境污染,因为所用 原料是铝、醇和水,副产物是氢气和水,产品是氧化 铝;2)该生产过程具备提纯性,而且醇和其他溶剂可 循环使用。该方法缺点在于过程控制要求严格,成本 较高。目前,该方法是单晶蓝宝石用高纯氧化铝生产 的主流方法。 1.6 氢氧化铝碱溶、水热转相法

2Al(OH)3+3H2SO4→Al2(SO4)3 +6H2O Al2(SO4)3+(NH4)2SO4+24H2O→2NH4Al(SO4)2·12H2O 2NH4Al(SO4)2·12H2O→Al2O3+2NH3↑+4SO3↑+25H2O↑ 硫酸铝铵在受热过程中溶解在自带结晶水中, 随着水分的蒸发直至达到饱和浓度,开始结晶析出。 结晶过程蒸发的气泡容易嵌入晶体中, 导致固体呈 多孔状、松装密度小、产量小,造成单位产量成本较高。 为了解决热溶解造成松装密度小的问题, 研究 者提出了很多解决 方 法 , [6-8] 其 中 最 有 效 的 方 法 [9]是 先在低温真空下脱去硫酸铝铵的水分而保持晶型完 整, 进而将脱水硫酸铝铵放入内置渗透性夹层的热 分解炉内,将夹层固定在热分解炉下部,热气流穿过 夹层留下热解固体,分解尾气可以通过吸收塔吸收。 通过该方法制备的氧化铝松装密度大、活性好。

2

无机盐工业

第 44 卷第 9 期

需要耐酸设备;而在焙烧过程中加入矿化剂,会释放 出氟化物,造成环境污染。 因此,寻求经济有效的杂 质脱除方法是改良拜耳法发展的技术关键。

氧化铝含铝废渣经硫酸钠水解焙烧提取铝制备氧化铝

氧化铝含铝废渣经硫酸钠水解焙烧提取铝制备氧化铝氧化铝(Al2O3)是一种常见的无机化合物,被广泛应用于陶瓷、电子、建筑材料等领域。

氧化铝的制备过程中,常用的原料是含铝废渣,通过硫酸钠(Na2SO4)的水解焙烧来提取铝,制备氧化铝。

本文将详细介绍氧化铝含铝废渣经硫酸钠水解焙烧提取铝制备氧化铝的相关理论基础和实验步骤。

一、理论基础:1.1 氧化铝(Al2O3)的性质和应用:氧化铝是由氧化铝矿石制备而成的,是一种白色结晶固体。

它具有良好的物理和化学性质,具有高的熔点、硬度和化学稳定性,可在高温下保持稳定的形态。

因此,氧化铝被广泛应用于陶瓷、电子、建筑材料等领域。

1.2 含铝废渣的特点和利用:含铝废渣是含有一定氧化铝含量的固体废弃物,通常是铝冶炼过程中的副产物。

含铝废渣的特点是含有较高的氧化铝含量,但同时也含有其他杂质,如铁、钙、硅等。

因此,含铝废渣不能直接用于制备氧化铝,需要进行水解焙烧提取铝的处理过程。

1.3 硫酸钠的水解反应:硫酸钠在水中进行水解反应,生成硫酸和氢氧化钠。

其反应方程式如下:Na2SO4 + 2H2O → 2H2SO4 + 2NaOH二、实验步骤:2.1 处理含铝废渣:首先,将含铝废渣进行预处理。

将废渣进行破碎、磁选等处理,去除其中的石块和磁性杂质。

然后,将处理后的含铝废渣与硫酸钠按一定比例混合均匀。

2.2 硫酸钠水解焙烧:将混合好的含铝废渣与硫酸钠放入反应釜中,加入适量的水,搅拌均匀。

然后,将反应釜加热,控制温度在120-150摄氏度,持续反应一段时间。

在这个过程中,硫酸钠发生水解反应,生成硫酸和氢氧化钠,并与废渣中的氧化铝发生反应。

2.3 过滤和洗涤:经过水解焙烧后,废渣中的氢氧化钠溶解在水中,而氧化铝则固定在废渣中。

将反应混合物过滤,将固体废渣和液体分离开。

然后,对固体废渣进行多次的水洗,以去除其中的杂质。

2.4 煅烧和氧化:将洗涤干净的固体废渣放入炉中进行煅烧和氧化处理。

首先,将固体废渣进行预热,控制温度在200-350摄氏度,去除其中的水分。

高纯氧化铝产业化生产工艺现状

高纯氧化铝产业化生产工艺现状摘要:高纯氧化铝为纯度≥99.99%(4N)的氧化铝粉体,具有普通氧化铝粉体无法比拟的物理特能,多孔性、高分散性、绝缘性、耐热性等方面特点突出。

本文主要介绍了高纯氧化铝的产业化生产工艺现状,对已实现产业化的各生产工艺进行了简单的介绍。

关键词:高纯氧化铝;产业化;生产工艺高纯氧化铝为纯度≥99.99%(4N)的氧化铝粉体,具有普通氧化铝粉体无法比拟的光、电、磁、热和机械性能,是先进无机非金属材料中的重要分支,是20世纪以来新材料产业中产量大、产值高、用途广的高端材料产业之一[1]。

不同制备工艺可得到不同性能的高纯氧化铝以满足不同领域的需求[2],根据纯度、粒度等控制指标的不同,高纯氧化铝可广泛应用于高端结构陶瓷、透明陶瓷、CMP精密抛光、导热材料、人工晶体、锂离子电池陶瓷隔膜及正极材料等高新技术领域。

目前可生产高纯氧化铝的技术路线较多,已经实现产业化的生产技术有:改良拜耳法、硫酸铝铵法、碳酸铝铵法、有机铝水解法、胆碱法、活性铝粉水解法,现对已实现产业化的各生产工艺进行简单的介绍。

1 高纯氧化铝产业化生产工艺1.1 改良拜耳法1888年,Bayer 发明了由天然铝土矿通过冶金方法制备“普通氧化铝”的方法,对拜耳方法的改进,统称为改良拜耳法[3]。

将铝酸钠溶液进行深度脱硅、除铁等净化工序得到高纯铝酸钠溶液,采用种分工艺得到高纯氢氧化铝,再经水热法脱除钠,经过煅烧获得高纯氧化铝粉体。

改良拜耳法产品成本低廉,易于规模化生产,但产品Na、Si杂质含量较高,纯度较差。

日本轻金属株式会社是改良拜耳法生产高纯氧化铝的代表企业,产品主要用于蓝宝石、荧光粉、热喷涂材料、工程陶瓷等领域。

另外,中铝山东有限公司现有一条碱法4N高纯氧化铝中试线,规模1000吨/年,该工艺精液纯化工艺与改良拜耳法类似,但其对分解和除钠工艺进行了改进,分解种碳分结合,水热工艺进一步除钠,进一步提高了产品纯度,产品主要用于蓝宝石、红宝石、锂离子电池正极材料等领域。

以粉煤灰为原料制备高纯氧化铝

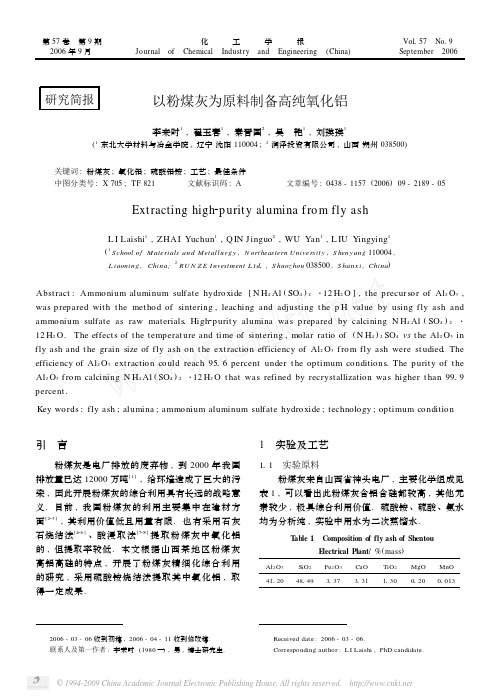

第57卷 第9期 化 工 学 报 Vol 157 No 19 2006年9月 Journal of Chemical Industry and Engineering (China ) September 2006研究简报以粉煤灰为原料制备高纯氧化铝李来时1,翟玉春1,秦晋国2,吴 艳1,刘瑛瑛1(1东北大学材料与冶金学院,辽宁沈阳110004;2润泽投资有限公司,山西朔州038500)关键词:粉煤灰;氧化铝;硫酸铝铵;工艺;最佳条件中图分类号:X 705;TF 821 文献标识码:A文章编号:0438-1157(2006)09-2189-05Ext racting high 2p urit y alumina f ro m fly ashL I Laishi 1,ZHA I Yuchun 1,Q IN Jinguo 2,WU Yan 1,L IU Y ingying 1(1School of M aterials and Metall urgy ,N ortheastern Universit y ,S heny ang 110004,L iaoning ,China;2RU N Z E I nvestment L t d 1,S huoz hou 038500,S hanx i ,China )Abst ract :Ammonium aluminum sulfate hydroxide [N H 4Al (SO 4)2・12H 2O ],t he precursor of Al 2O 3,was p repared wit h t he met hod of sintering ,leaching and adjusting t he p H value by using fly ash and ammonium sulfate as raw materials 1High 2p urity alumina was p repared by calcining N H 4Al (SO 4)2・12H 2O.The effect s of t he temperat ure and time of sintering ,molar ratio of (N H 4)2SO 4vs t he Al 2O 3in fly ash and t he grain size of fly ash on t he ext raction efficiency of Al 2O 3f rom fly ash were st udied 1The efficiency of Al 2O 3ext raction could reach 9516percent under t he optimum conditions 1The p urity of t he Al 2O 3f rom calcining N H 4Al (SO 4)2・12H 2O t hat was refined by recrystallization was higher t han 9919percent.Key words :fly ash ;alumina ;ammonium aluminum sulfate hydroxide ;technology ;optimum condition 2006-03-06收到初稿,2006-04-11收到修改稿.联系人及第一作者:李来时(1980—),男,博士研究生. 引 言粉煤灰是电厂排放的废弃物,到2000年我国排放量已达12000万吨[1],给环境造成了巨大的污染,因此开展粉煤灰的综合利用具有长远的战略意义.目前,我国粉煤灰的利用主要集中在建材方面[223],其利用价值低且用量有限.也有采用石灰石烧结法[426]、酸浸取法[728]提取粉煤灰中氧化铝的,但提取率较低.本文根据山西某地区粉煤灰高铝高硅的特点,开展了粉煤灰精细化综合利用的研究,采用硫酸铵烧结法提取其中氧化铝,取得一定成果.1 实验及工艺111 实验原料粉煤灰来自山西省神头电厂,主要化学组成见表1,可以看出此粉煤灰含铝含硅都较高,其他元素较少,极具综合利用价值.硫酸铵、硫酸、氨水 Received date :2006-03-06.Corresponding aut hor :L I Laishi ,PhD candidate.均为分析纯,实验中用水为二次蒸馏水.T able 1 Composition of fly ash of ShentouE lectrical Plant /%(mass )Al 2O 3SiO 2Fe 2O 3CaO TiO 2MgO MnO 4112048149313731311130012001013112 实验内容粉煤灰磨细活化,活化后的灰与硫酸铵按一定配比在行星磨中混料.混合料在高温下煅烧一段时间,取出后加入300ml1mol・L-1H2SO4,在90℃下浸出4h.过滤后向液体中加入28%的氨水,p H值调整到2100,继续搅拌12h.过滤出固体,冷风吹干,做XRD分析,并在60℃重新溶解在011mol・L-1的H2SO4中,冷却至室温,滤出析出晶体,重复3次重结晶过程,得到纯的硫酸铝铵中间体.实验中用化学滴定分析溶液中Al含量,用光度法测定溶液中Fe和Si含量[9].对中间体做热重失重(T G/D TA)分析,确定其分解条件.在硅碳管炉将硫酸铝铵中间体按如下流程加热.中间体300℃2h样品1700℃1h样品2900℃2h 样品31200℃2h样品4对中间体、样品2、样品3、样品4分别做XRD分析,确定其物相.并对最终产品进行粒度(激光粒度分析仪)和纯度检测(ICP).113 工艺流程实验流程见图1.2 结果与讨论在最佳条件下烧结混合料,粉煤灰中氧化铝提取率可达9516%.烧结后料经浸出、调节p H值、结晶、重结晶、煅烧后得到氧化铝的纯度大于9919%,平均粒径在1μm左右.中间体硫酸铝铵分解的T G/D TA分析结果见图2.XRD分析结果见图3,由图3可知,结晶出的中间体为N H4Al(SO4)2・12H2O,在800℃煅烧产物为Al2(SO4)3,900℃下产物为γ2Al2O3,1200℃下产物为α2Al2O3.211 粉煤灰粒度对提取率的影响从电厂直接出来的粉煤灰平均粒度在40μm左右,大部分呈玻璃态[10],其中Al2O3为非活性体.要提高Al2O3的提取率就必须提高其活性.国内外大量研究采用氟化物作为助溶剂来提高Al2O3的活性[11],但氟化物不但会对环境造成巨大危害,而且操作也具一定的危险性.本实验通过将粉煤灰磨细至一定粒度,增大粉煤灰的比表面积,即增大与硫酸铵反应的接触面积,达到提高其活性的Fig11 Flow diagram of process of extracting high2purity alumina f rom fly ash 目的.Fig12 T G2D TA line of ammoniumaluminum sulfate hydroxide ・912・化 工 学 报 第57卷 Fig 13 XRD spectrum of sample 粉煤灰粒度对Al 2O 3提取率影响如图4所示.粒度越小Al 2O 3活性越大,其提取率越高.这是因为在研磨过程中,有些玻璃体发生破裂,使得硫酸的扩散阻力变小,与铝硅氧复合物的接触面积变大,容易发生反应;另一些玻璃体为球状,摩擦力比较小,难以破裂,但是由于其他无规则颗粒和研磨介质的碰撞,颗粒表面出现划痕和凹凸不平的起伏面,形成表面缺陷及高密度位错,表面能变大,粉煤灰粒子位能得到提高,表面的活性也得到增强,不稳定趋势加大,从而使粉煤灰粒子热反应活性增大,更容易越过势垒,所以酸浸反应的浸出率能够得到很大的提高.Fig 14 Influence of size of fly ashon aluminum extracted212 烧结温度对提取率的影响硫酸铵在280℃分解,放出氨气[12],促使硫酸铵与Al 2O 3反应生成硫酸铝铵.硫酸铝铵是生产高纯氧化铝的原料,在500℃开始分解生成氨气和硫酸铝.所以烧结温度应控制在280~500℃之间.烧结温度和Al 2O 3提取率的关系如图5.可见温度对于提取率的影响非常明显,升高反应温度可以大幅提高浸出率.低温下浸出率非常低,随着温度的提高,浸出率逐步增大.当温度达到400℃后曲线平缓,浸出率随温度的变化不再明显.一方面说明铝硅氧键的断裂需要足够的活化能;另一方面说明温度对于扩散速率有很大的影响.温度提高,反应分子运动加剧,容易越过势垒,碰撞概率增大,导致扩散速率增大,提取率提高.Fig 15 Influence of sintering temperatureon aluminum extracted213 烧结时间对提取率的影响400℃下,烧结时间对Al 2O 3提取率的影响如图6所示.可以看出,烧结时间在180min 为宜.Fig 16 Influence of sintering timeon aluminum extracted214 硫酸铵与粉煤灰混料比对提取率的影响实验考察了硫酸铵与粉煤灰中Al 2O 3摩尔比对Al 2O 3提取率的影响,结果如图7所示.说明比例越大,二者接触越充分,反应越完全.当比例达到10,活性Al 2O 3基本反应完全,提取率可达9516%.过量的硫酸铵分解为硫酸氢铵,随溶出过・1912・ 第9期 李来时等:以粉煤灰为原料制备高纯氧化铝程进入溶液,加入氨水调节p H 值,硫酸铝铵析出后,溶液浓缩回收硫酸铵,循环使用.Fig 17 Influence of molar ratio of (N H 4)2SO 4vs Al 2O 3on aluminum extracted215 重结晶对产品氧化铝纯度的影响实验证明硫酸铝铵3次重结晶后,制得的Al 2O 3纯度大于9919%,达到高纯氧化铝的要求.重结晶方法提纯存在能耗大、提纯率不高等问题,所以关于硫酸铝铵的提纯有待进一步研究.相关文献[13]也提出了一些工业提纯改进的方案.也可采用“酸化加氨法”[14]提纯硫酸铝铵.216 煅烧升温速率对产品氧化铝粒度的影响煅烧升温速率对产品氧化铝粒度的影响如图8所示.煅烧升温速率越大,产品粒度越小.因为升温速度越快,分解产生气体逸出的速度越快,越有利于硫酸铝铵晶体的破碎,产生的氧化铝的粒度越小.随着科技的发展,可采用微波快速加热.Fig 18 Influence of heating rate on aluminum size3 结 论(1)以电厂废弃物粉煤灰和硫酸铵为原料,烧结制备出高纯氧化铝的前驱体———硫酸铝铵.(2)得出提取粉煤灰中氧化铝的最佳工艺参数,粉煤灰粒度D 50在5μm 以下、烧结温度为400℃、烧结时间为215h 、硫酸铵与粉煤灰中氧化铝的摩尔比为10.在此条件下粉煤灰中氧化铝的提取率可达9516%.(3)硫酸铝铵重结晶提纯后,得到的产品氧化铝纯度大于9919%.(4)确定了合理可行的工艺路线,原料可实现循环利用,产品为高纯氧化铝,附加值高.References[1] Wang Fuyuan (王福元),Wu Zhengyan (吴正严).FlyAsh Utilization Handbook (粉煤灰利用手册).2nd ed 1Beijing :China Electric Power Press ,2004:326[2] Seidel A ,Slusznv A ,Shelef G ,Zimmels Y 1Variation in flyash properties wit h milling and acid leaching 1Fuel ,2005,84(1):89296[3] Jiang Rong (蒋蓉).The study on portland cement of flyash 1Overseas Const ruction Science and Technolog y (国外建材科技),2005,26(4):27229[4] Matjie R H ,Bunt J R ,Van Heerden 1Extraction of aluminafrom coal fly ash generated from a selected low rank bituminous Sout h African coal 1Minerals Engineering ,2005,18(3):2992310[5] Gui Qiang (桂强),Fang Rongli (方荣利),Yang Y ongfu(阳勇福).Preparation of nanometer aluminum hydroxide by using fly ash ecologically.J ournal of Fl y A sh (粉煤灰),2004,2:20222[6] Zhou Hailong (周海龙),Jiang Tan (蒋覃),Liu Ke (刘克),Yang Jiansheng (杨健生).Extraction alumina fromfly ash.L i ght Met als (轻金属),1994,8:19220[7] Fernandez A M ,Ibanez J L ,Llavona M A ,Zapoco R 1Leaching of aluminum in Spanish clays ,coal mining wastes and coal fly ashes by sulphuric acid//LightMetals :Proceeding of Sessions ,TMS Annual Meeting ,1998:1212130[8] Chen Jianlin (陈建林),Tao Zhining (陶志宁).Ext ractionaluminium from fly ash 1Envi ronment Review ,1994,4:14215[9] Chang Faxian (常发现).Metallurgy of Light MetalsAnalysis (轻金属冶金分析).Beijing :MetallurgicalIndustry Press ,1990:43262[10] Qian J ueshi (钱觉时).Fly Ash and Fly Ash Concrete (粉煤灰与粉煤灰混凝土).Beijing :Science Press ,2001:52265[11] Wang Wenjing (王文静),Han Zuozhen (韩作振),ChengJianguang (程建光),Fang Jianguo (房建国),Wang Aiyun (王爱云),Yan Rui (颜蕊).The wit hdrawing of oxidize・2912・化 工 学 报 第57卷 t he aluminum from t he fly ash 1Energy Envi ronmentProtection (能源环境保护),2003,17(4):17219,47[12] Liu Guangqi (刘光启),Ma Lianxiang (马连湘),Liu Jie(刘杰).Physical Data Manual of Chemistry and Chemical Engineering (化学化工物性数据手册).Beijing :Chemical Industry Press ,2002[13] Liu Ping (刘萍),Sun Zhihong (苏志宏),Yu Qianwei(余钱伟).Improvement of production process of high 2purity aluminum ammonium sulfate 1J ournal of ChemicalI ndust ry and Engineering of Henan Province (河南化工),2002,7:24225[14] Zhu Z ikang (朱自康),RenYuerong (任岳荣).Preparation of ultrafine high 2purity alumina.J ournal ofS y nt hetic Crystals (人工晶体学报),1993,22(4):3802383《化工进展》2006年第9期目次进展与述评丙烷脱氢制丙烯研究新进展余长林,葛庆杰,徐恒泳,李文钊…………………………………………………………………重芳烃轻质化技术进展孔德金,祁晓岚,朱志荣,杨为民,谢在库……………………………………………………………中国化工废渣污染现状及资源化途径楼紫阳,宋立言,赵由才,张文海………………………………………………………蓄热技术在聚焦式太阳能热发电系统中的应用现状左远志,丁 静,杨晓西…………………………………………………生物制氢研究进展(Ⅰ)产氢机理与研究动态柯水洲,马晶伟…………………………………………………………………生物制氢研究进展(Ⅱ)应用与前景柯水洲,马晶伟……………………………………………………………………………基于薄片层叠技术的制氢燃料处理系统研究进展潘敏强,汤 勇,陆龙生,张铱洪,李 勇………………………………烟气中CO 2化学吸收法脱除技术分析与进展晏水平,方梦祥,张卫风,骆仲泱,岑可法……………………………………浸渍活性炭脱除硫化氢研究进展肖永厚,王树东,袁 权………………………………………………………………………超纯过氧化氢制备中有机杂质的吸附净化技术进展林 倩,耿建铭,江燕斌,钱 宇………………………………………组合光催化技术在水处理中的应用张乐观…………………………………………………………………………………………纳米材料的生物安全性研究进展刘红梅,黄开勋,徐辉碧………………………………………………………………………苯硼酸及其衍生物在医药与化工领域的应用研究进展徐 丹,褚良银…………………………………………………………聚烯烃催化剂载体材料研究进展宋继瑞,夏增敏,文利雄,陈建峰……………………………………………………………聚醚的热降解研究进展张治国,尹 红……………………………………………………………………………………………聚氨酯/丙烯酸酯复合乳液的制备方法及性能研究进展潘红霞,肖明宇,陈大俊………………………………………………研究开发协同催化臭氧化工艺对水中微量有机污染物的降解陈 瑛,宋存义,张建祺…………………………………………………陶瓷膜超滤薏苡仁混合油脱胶杜邵龙,周春山,李正峰,陈洪景………………………………………………………………聚硅硫酸铁铝的制备及絮凝法处理酒精废液丁 斌,关 昶,蔡晓锐,李立群,隋 新……………………………………一种新的高立体选择性羰基还原酶的性质及分离羊 明,徐 岩,穆晓清,肖 荣…………………………………………添加表面活性剂促进兽疫链球菌高产透明质酸温 琦,刘登如,陈 坚,堵国成……………………………………………N ,N 2双十二烷基化壳聚糖的制备孙晓丽,辛梅华,李明春,苏 盛…………………………………………………………乙酸催化氯化法连续制备氯乙酸张 跃,刘建武,严生虎,沈介发……………………………………………………………PAN 基碳纤维连续石墨化过程中的取向性李东风,王浩静,薛林兵,王心葵…………………………………………………应用技术三元制冷技术在乙烯装置上的首次应用王吉平……………………………………………………………………………………A 型分子筛膜在分离乙二醇水溶液中的应用黄彦科,徐文清,杨维慎,朱凌辉,谭振明……………………………………均四甲苯气相浓度调控仪的研制丁志平,朱智清………………………………………………………………………・3912・ 第9期 李来时等:以粉煤灰为原料制备高纯氧化铝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三章 原料中杂质的去除方法的设计

3.2 原料中杂质铁的去除

对于杂质铁离子,由于Fe2+ 在PH为1.0~ 2.0时,会被过氧 化氢氧化为Fe3+,所以往除过硅的溶液中加入配制的稀H2SO4 (1:3),调PH为1.5。滴加几滴30%H2O2。搅拌2分钟。一滴一 滴的加入氨水,调PH大于2.0,因为Fe3+ 在pH为1.8时就会完全 沉淀。滴加氨水后,由于产生的氢氧化铝溶解缓慢,可以微热 烧杯,加速氢氧化铝溶解。当pH大于2.0时,用G4漏斗抽滤。向 滤液中加入绿豆大小的铝粉,搅拌1~2分钟,目的是为了置换出 其他较不活泼的金属杂质。用G4漏斗抽滤。

第四章

试验设计

4.1.2 反应生成高纯氧化铝

有文献查的氢氧化铝在400~500℃时分解生成γ - Al2O3,γ Al2O3在1200℃时完全转化为α - Al2O3。因此,在氢氧化铝清洗干净 后,转移到空坩埚中,在转移前,称量空坩埚质量,然后把坩埚放 入预热到110℃的烘箱中烘1个小时,冷却至室温称量。再把坩埚转 移到预热到600℃的马弗炉中,烤1个小时。冷却至室温称量坩埚质 量。再把坩埚放入预热到1200℃的马弗炉中,烤一个小时。冷却至 室温,称量坩埚质量。

第四章 4.2

试验设计 实验过程

4.2.1 实验原理

该实验是利用硫酸铝与碳酸氢铵反应制备氢氧化铝,氢氧化铝 在600下生成γ - Al2O3,在1200℃下γ - Al2O3转化为α - Al2O3。 反应原理: (1)Al2(SO4)3+6NH4HCO3→2Al(OH)3+6CO2↑+3H2O+(NH4)2SO4 (2)2Al(OH)3(600℃) → Al2O3 + 3H2O (3)γ - Al2O3(1200℃)→α - Al2O3

第一章 概述

1.2.2国内高纯氧化铝的制备方法。

(1)中和沉淀法

关于此法有很多研究,其原理大致相似。采用工业硫酸溶解工业氢 氧化铝(或工业硫酸铝),经溶液精制,氨水中和析出Al(OH)3· 2O,烘 nH

干、煅烧得α - Al2O3 。

(2)喷雾热解法

喷雾热分解法(spray pyrolysis,简称SP法),SP法是一种较理想的新方 法,但目前在用该方法制备氧化铝细粉的研究中,多采用硝酸铝为原料, 刘粤惠、苏雪筠等 在比较了几种原料性质的基础上,选用硫酸铝铵为SP 法前驱体,在自制装置上,制取了高纯氧化铝超细粉。

第二章

氧化铝和氢氧化铝的性质及用途 2.1 氧化铝的性质和用途

2.1.1 氧化铝的性质

纯氧化铝(Al2O3)是白色无定形粉末,俗称矾土,密度为 3.9﹣4.0g/cm3,熔点为2050,沸点为2980,不溶于水,为两性氧化物, 能溶于无机酸和碱性溶液中。有五种同素异形体:无定形氧化铝,α Al2O3 ,β - Al2O3 ,δ - Al2O3 ,γ - Al2O3 ,主要有α - Al2O3和γ Al2O3 。其中,α - Al2O3 是最硬最致密的结构,最适合作客料或陶瓷应 用。随着温度的升高,所有氧化铝的晶型最终都能转化成α - Al2O3。其 晶型转变过程为: 无定型Al2O3 →γ - Al2O3→δ - Al2O3 →β - Al2O3 →α - Al2O3 ,其 个阶段的转化温度分别为450~750℃,750~930℃, 930~1030℃,1030~1200℃。

第二章

氧化铝和氢氧化铝的性质及用途

2.2.2.2医药用氢氧化铝

Al(OH)3(医学称胃舒平)对胃酸的分泌无直接影响, 对胃内已存的胃酸起中合或缓冲的化学反应,可导致胃内PH 值升高。化学方程式为:Al(OH)3+3HCl === AlCL3 + 3H2O从 而使胃酸过多的症状得以缓解。其中和酸的能力比含镁制剂 和碳酸钙为低,而比碳酸铝、碳酸双羟铝钠为高。另外,铝 离子在肠内与磷酸盐结合成不溶解的磷酸铝自粪便排出。

第一章 概述

1.2 高纯氧化铝制备的发展现状 1.2.1 国外氧化铝制备的发展现状

目前国外制备高纯氧化铝方法有硫酸铝铵热裂法,有机金属化合物 水解法, 氯乙醇法,火花放电法, 碳酸铝铵热裂法和改进的拜耳法等。 硫酸铝铵热裂法制得的氧化铝含量在99.98%以上,但此法成本高;有 机金属化合物水解法得到的氧化铝粒度细和含量大于99.995%, 成本低; 氯乙醇法得到的氧化铝含量在99.99%以上,副产品得到的氯乙醇可循环 使用。火花放电法得到的氧化铝纯度视原料铝的质量而定; 碳酸铝铵热 裂法得到粒状0.1~O.5μ m高纯度和烧结性良好的氧化铝;改进的拜耳法 得到粒度小于1μ m的氧化铝;在上述制备高纯氧化铝的方法中,以有机金 属化合物水解制得的氧化铝纯度较高和成本低。

第四章 4.1.1

试验设计

反应生成氢氧化铝

由于硫酸铝溶液和碳酸氢铵溶液反应有气泡产生, 反应较剧烈,所以采用并流法使两溶液参与反应。受实 验条件限制,采用并流法时,所使用的实验仪器是废弃 的矿泉水瓶和没使用过的输液管各两个。将去除过杂质 的硫酸铝溶液加入到干净的矿泉水瓶中,把溶解完全的 NH4HCO3 溶液加入到另一个干净的矿泉水瓶中,用两个干 净的输液管,分别把NH4HCO3 溶液和Al2(SO4)3 溶液加入到 干净大烧杯中,由于反应有气泡产生,控制两输液管中 溶液流量,且边搅拌边加入。溶液低价完全后,继续搅 拌,直至不再产生气泡为止。

第三章 原料中杂质的去除方法的设计

3.3

原料中杂质钠和钾的去除

对于原料中的钠离子和钾离子,由于金属钠、钾和铝的化学活 性较高,它们的离子完全溶解于水中,所以为了除去钠离子和钾离 子,可以让活性较低的铝离子转化成氢氧化铝沉淀出来,再经过清 洗步骤将钠离子和钾离子除去。清洗的方法是:让除过杂质硅和铁 的硫酸铝溶液与碳酸氢铵溶液反应,生成沉淀氢氧化铝,用G4漏斗 过滤氢氧化铝,将滤饼转移到组织搅拌匀浆机中,加入20~50倍的 水(水的体积是滤饼体积的倍数)。搅拌10分钟后,用布氏漏斗过 滤。为了把钠离子和钾离子去除干净(含量低于30ppm),重复清洗 步骤5次。

第一章 概述 (2) 碳酸氢铵热解法

碳酸氢铵浓度为每升大于 1摩尔。在反应温度35℃时,铵明矾与碳 酸氢铵摩尔比为10~15。若每升小于1摩尔的碳酸氢铵浓度,不能生成碳酸 铝铵而生成水合氧化铝。摩尔比大于10时,生成碳酸铝铵与水合氧化铝 混合物。摩尔比大于1 5 时,不能得到合适的粒状。在反应温度25℃时, 生成碳酸铝铵和水合氧化铝混合物。 此法易控制产品α - Al2O3粒度大小。最大的优点是不产生三氧化硫 气体。在最佳工艺条件下 ,生成较大直径0.9~1.2u m和较小直径0.5~ 0.9 u m的椭圆形碳酸铝铵。经烈裂后得到粒状0.1~0.5μ m高纯度和烧 结性良好的氧化铝。

第一章 概述

(3) 有机铝醇盐水解 有机铝水解主要有醇铝即烷氧基铝水解和烷基铝水解工艺。有机铝 醇盐水解后得到溶胶,再经处理得凝胶,经解凝得超细粉前驱体,进而 得超细粉末。东北大学的付高峰、毕诗文等用有机铝盐中的异丙醇铝水 解对α - Al2O3的影响进行了研究。 研究发现: ①异丙醇铝水解能够制取纯度大于99.98%,粒度分布范围较窄的超细 α - Al2O3 ; ②水解体系pH值对异丙醇铝水解产物有较大影响; ③ 异丙醇铝水解产物煅烧过程.由勃母石凝胶经无定形Al2O3转变为稳 定的α - Al2O3 。

第三章 原料中杂质的去除方法的设计 3.1 原料中杂质硅的去除

对于杂质硅,由硅酸的性质,当PH在3.0~4.0范围时,硅酸会 以原硅酸的形式析出,只要过滤就能将硅杂质除去。所以除硅的方 法是:在配好硫酸铝的溶液中,再滴加配制的浓度为1:3的稀H2SO4 之前,先用精密pH试纸测溶液pH,因为硫酸铝溶液呈酸性,根据其 溶液的密度不同,其溶液pH最低可达2.5。测过pH之后,如果溶液 pH大于4.0,滴加配制的稀H2SO4 ,调pH在3.5左右(调pH的方法是 往硫酸铝溶液中滴加两滴配制的稀H2SO4 ,用范围为0.5~5.0的精密 pH试纸测pH,当pH为3.5左右时停止滴加)。pH调好后,用玻璃棒搅 拌2分钟之后,用G4漏斗过滤。为了节省过滤时间,用抽滤机和抽 滤瓶进行抽滤。

第一章 概述 (1) 火花放电法

利用水溶液在高电压下放电的原理, 由铝电极制得的水合氧化铝经 焙烧得到氧化铝。直径1.0~1.5μ m的高纯粒状铝浸入反应器内的无离子 水内。在24KV高电压下每秒1,200次火花放电。由电能使粒状铝生成粉 末状铝。同时使水分解成氢氧离子。粉末状铝与氢氧离子反应生成水合 氧化铝。由于火花放电冲击,产生的气体激烈地搅拌粒状铝。使全部粒 状铝的表面产生放电, 防止粒状铝熔融。水合氧化铝经焙烧后得到α Al2O3 。α - Al2O3的纯度视原料铝的质量而定。

第二章

氧化铝和氢氧化铝的性质及用途 2.2.2 氢氧化铝的用途

2.2.2.1 工业用氢氧化铝 氢氧化铝是用量最大和应用最广的无机阻燃添加剂。氢 氧化铝作为阻燃剂不仅能阻燃,而且可以防止发烟、不产生 滴下物、不产生有毒气体,因此,获得较广泛的应用,使用 量也在逐年增加。使用范围:热固性塑料、热塑性塑料、合 成橡胶、涂料及建材等行业。

第二章

氧化铝和氢氧化铝的性质及用途 2.2 氢氧化铝的性质及用途

2.2.1 氢氧化铝的性质

氢氧化铝(aluminum hydroxide),化学式Al(OH)3, 是铝的氢氧化物。是一种碱,由于又显一定的酸性,所以又 可称之为铝酸(H3AlO3),但实际与碱反应时生成的是偏氯 酸盐,因此通常在把它视作一水合偏铝酸(HAlO2· 2O) H

第一章 概述 (3) 改良拜耳法

拜耳法是由铝土矿制氧化铝。铝土矿含50%左右的氧化铝,其 余含杂质氧化硅 ,氧化铁和氧化钛。用热氢氧化钠溶液萃取铝土 矿中氧化铝,并分离不溶于碱溶液的杂质。但拜耳法仅能生产含 2%左右钠含量和0.1%左右的铁和硅含量的氧化铝。 用不同的方法除去钠,铁和二氧化硅: (1)除去铁采用共沉淀法。 (2)除去二氧化硅采用二氧化硅,氧化铝与碳酸钠溶液反应生成沸 石。 直接从水合氧化铝和氧化铝中除去钠: (1)氧化铝或水合氧化铝与盐酸或硼酸焙烧,杂质钠转变或可溶性 盐,再用水洗。 (2)水合氧化铝在400℃焙烧生成氧化铝,再用水洗除去钠。改良 型拜耳法由于控制水合氧化铝沉淀的条件,水合氧化铝的焙烧和 氧化铝的磨碎,故得到小于1μ m的粒子。